原油蒸馏

- 格式:ppt

- 大小:1.09 MB

- 文档页数:116

第三节原油蒸馏工艺流程一、原油蒸馏工艺流程的类型原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及掌握仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简洁的示意图表达出来,即成为原油蒸馏的流程图。

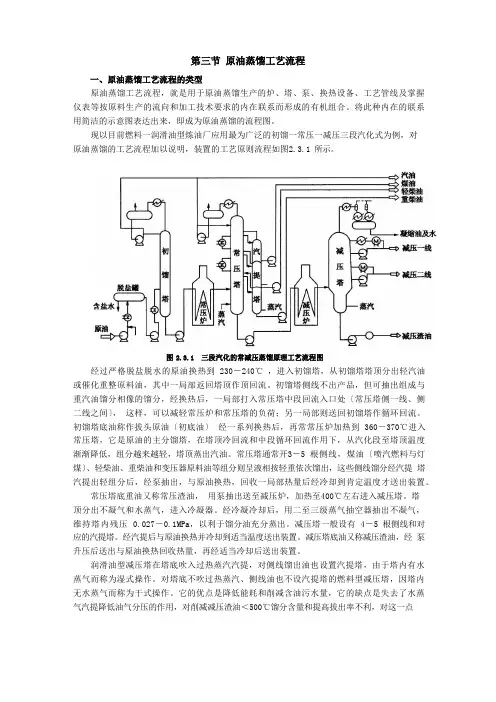

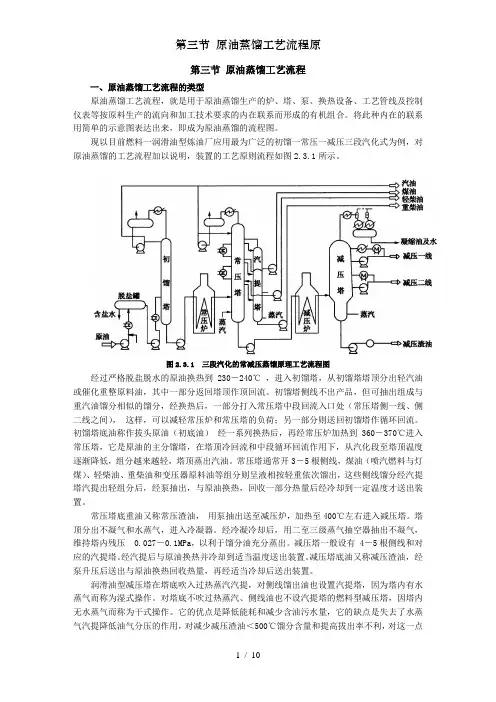

现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1 所示。

图 2.3.1三段汽化的常减压蒸馏原理工艺流程图经过严格脱盐脱水的原油换热到 230-240℃ ,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一局部返回塔顶作顶回流。

初馏塔侧线不出产品,但可抽出组成与重汽油馏分相像的馏分,经换热后,一局部打入常压塔中段回流入口处〔常压塔侧一线、侧二线之间〕,这样,可以减轻常压炉和常压塔的负荷;另一局部则送回初馏塔作循环回流。

初馏塔底油称作拔头原油〔初底油〕经一系列换热后,再常常压炉加热到 360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度渐渐降低,组分越来越轻,塔顶蒸出汽油。

常压塔通常开3-5 根侧线,煤油〔喷汽燃料与灯煤〕、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一局部热量后经冷却到肯定温度才送出装置。

常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。

塔顶分出不凝气和水蒸气,进入冷凝器。

经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。

减压塔一般设有 4-5 根侧线和对应的汽提塔。

经汽提后与原油换热并冷却到适当温度送出装置。

减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。

润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,由于塔内有水蒸气而称为湿式操作。

石油常压蒸馏工艺介绍一、引言石油常压蒸馏是石油加工过程中的重要环节,其主要目的是将原油中的轻质组分分离出来,以得到合格的汽油、煤油、柴油等产品。

本文将对石油常压蒸馏工艺的原理、流程、设备组成、操作要点、影响因素、优化措施以及注意事项进行详细介绍。

二、工艺原理石油常压蒸馏的基本原理是利用不同组分在高温下的挥发度差异,通过加热和冷凝操作,将原油中的轻质组分分离出来。

在蒸馏过程中,高温使得原油中的轻质组分挥发,然后通过冷凝器将其冷凝成液体,从而实现组分的分离。

三、工艺流程石油常压蒸馏的工艺流程包括以下步骤:1. 原料准备:将原油进行预处理,如脱水、脱盐等,以确保蒸馏过程的顺利进行。

2. 加热:将预处理后的原油加热到适宜的温度,使其中的轻质组分挥发。

3. 分离:利用塔盘和填料等设备,将挥发出来的轻质组分与重质组分进行分离。

4. 冷凝:将分离出的轻质组分通过冷凝器进行冷凝,得到产品。

5. 产品收集:将冷凝后的产品收集起来,进行进一步的加工或储存。

四、设备组成石油常压蒸馏设备主要由以下几个部分组成:1. 加热炉:用于加热原油,使其中的轻质组分挥发。

2. 蒸馏塔:用于将挥发出来的轻质组分与重质组分进行分离。

3. 冷凝器:用于将分离出的轻质组分进行冷凝。

4. 产品收集罐:用于收集冷凝后的产品。

五、操作要点1. 控制加热温度:加热温度是影响常压蒸馏效果的关键因素,应根据原料的性质和产品要求调整加热温度。

2. 控制回流比:回流比的大小直接影响产品的质量和产量,应根据实际情况调整回流比。

3. 定期清洗设备:为了防止设备结垢和堵塞,应定期清洗设备,特别是蒸馏塔和冷凝器。

4. 严格监控产品质量:在生产过程中,应严格监控产品质量,确保产品符合相关标准。

六、影响因素1. 原料性质:原料的性质如密度、粘度、含水量等都会影响常压蒸馏的效果。

2. 加热方式:加热方式如直接加热、间接加热等也会影响常压蒸馏的效果。

3. 设备性能:设备性能如塔盘、填料等的质量和性能也会影响常压蒸馏的效果。

第三节原油蒸馏工艺流程一、原油蒸馏工艺流程的类型原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简单的示意图表达出来,即成为原油蒸馏的流程图。

现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1所示。

图2.3.1 三段汽化的常减压蒸馏原理工艺流程图经过严格脱盐脱水的原油换热到230-240℃,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一部分返回塔顶作顶回流。

初馏塔侧线不出产品,但可抽出组成与重汽油馏分相似的馏分,经换热后,一部分打入常压塔中段回流入口处(常压塔侧一线、侧二线之间),这样,可以减轻常压炉和常压塔的负荷;另一部分则送回初馏塔作循环回流。

初馏塔底油称作拔头原油(初底油)经一系列换热后,再经常压炉加热到360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度逐渐降低,组分越来越轻,塔顶蒸出汽油。

常压塔通常开3-5根侧线,煤油(喷汽燃料与灯煤)、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一部分热量后经冷却到一定温度才送出装置。

常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。

塔顶分出不凝气和水蒸气,进入冷凝器。

经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。

减压塔一般设有 4-5根侧线和对应的汽提塔。

经汽提后与原油换热并冷却到适当温度送出装置。

减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。

润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,因为塔内有水蒸气而称为湿式操作。

原油蒸馏原油本身是由烃类和非烃类组成的复杂混合物,其直接利用价值较低,需要将其加工成汽油、煤油、柴油、润滑油以及石油化工产品。

原油蒸馏是原油加工的第一道工序,在炼油厂中占有非常重要的地位。

目前炼油厂常采用的原油蒸馏流程是双塔流程或三塔流程。

双塔流程包括常压蒸馏和减压蒸馏,三塔流程包括原油初馏、常压蒸馏和减压蒸馏。

大型炼油厂一般采用三塔流程。

依据原油加工成产品的用途不同,原油的蒸馏工艺流程大致可分为三类:①燃料型,以生成汽油、煤油、柴油、减压馏分油以及重质燃料油为主;②燃料-润滑油型,以生成汽油、煤油、柴油、减压馏分油以及重质燃料油为主,对减压馏分油的分离精度要求较高,减压塔侧线馏分的馏程相对较窄;③化工型,以生成汽油、煤油、柴油、减压馏分油以及重质燃料油为主,汽油、煤油和部分柴油用作裂解原料,因此其分离精度要求较低。

上述三种类型的原油蒸馏流程基本相同,下面以燃料型来介绍原油蒸馏的基本流程,包括原油初馏、常压蒸馏和减压蒸馏三部分。

1) 原油初馏原油经过换热,温度达到80~120℃左右进行脱盐、脱水(一般要求含盐小于10mg/L,含水小于0.5wt%),再经换热至210~250℃,此时较轻的组分已经气化,气液混合物一同进入初馏塔,塔顶分出轻汽油馏分,塔底为拔头原油。

(2) 常压蒸馏拔头原油经过换热、常压炉加热至360~370℃,油气混合物一同进入常压塔(塔顶压力约为130~170KPa)进行精馏,从塔顶分出汽油馏分或重整馏分,从侧线引出煤油、轻柴油和重柴油馏分,塔底是沸点高于350℃的常压渣油。

常压蒸馏的主要作用是从原油中分离出沸点小于350℃的轻质馏分油。

(3) 减压蒸馏常压渣油经过减压炉加热至390~400℃后进入减压塔,塔顶压力一般为1~5KPa。

减压塔顶一般不出产品或者出少量产品(减顶油),各减压馏分油从侧线抽出,塔底是常压沸点高于500℃的减压渣油,集中了原油中绝大部分的胶质和沥青质。

减压蒸馏的主要作用是从常压渣油中分离出沸点低于500℃的重质馏分油和减压渣油。

第三组原油蒸馏知识点第五章原油蒸馏过程第⼀节原油及其馏分蒸馏类型(陈承阳)原油的⼀次加⼯:原油常减压蒸馏原油的⼆次加⼯:催化重整、催化裂化、加氢裂化、延迟焦化原油的三次加⼯:(炼⼚⽓体加⼯)烷基化、异构化、叠合、醚化(甲基叔丁基醚的⽣产)精馏过程的两个前提:1)⽓、液相间的浓度差2)合理的温度梯度实现精馏的必要条件:①精馏塔内必须要有塔板或填料,它是提供⽓液充分接触的场所。

②精馏塔内提供⽓、液相回流,是保证精馏过程传热传质的另⼀必要条件。

回流的作⽤:(⽓相回流液相回流 )①提供塔板上的液相回流,创造汽液两相充分接触的条件,达到传质、传热的⽬的;②取出塔内多余的热量,维持全塔热平衡,利于控制产品质量。

回流⽅式:1)塔顶冷回流:将塔顶蒸汽冷凝冷却为过冷液体,将其中⼀部分在塔顶送回塔内作回流;塔顶热回流:将塔顶蒸汽冷凝为饱和液体,将其中⼀部分在塔顶送回塔内作回流。

2)中段循环回流:①使汽液相负荷沿塔⾼分布均匀,可缩⼩塔径或提⾼处理量;②利于热量的回收利⽤。

第⼆节原油及原油馏分的蒸馏曲线及其换算(林昭康)1、分馏精确度的表⽰⽅法对⼆元系,可⽤产品的纯度(或某组分的浓度)表⽰。

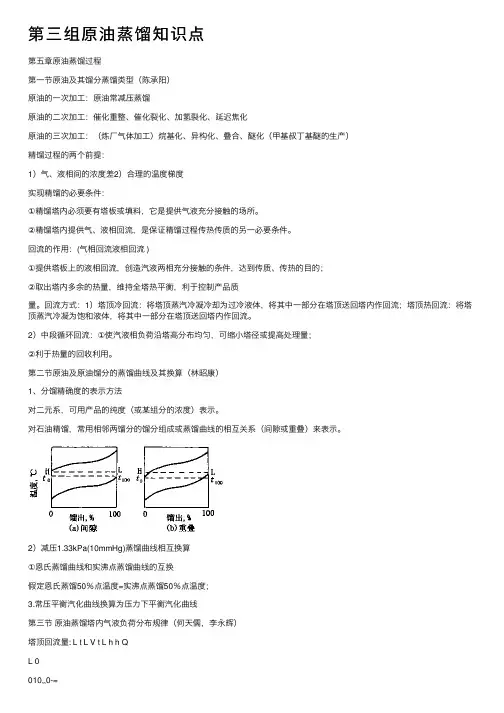

对⽯油精馏,常⽤相邻两馏分的馏分组成或蒸馏曲线的相互关系(间隙或重叠)来表⽰。

2)减压1.33kPa(10mmHg)蒸馏曲线相互换算①恩⽒蒸馏曲线和实沸点蒸馏曲线的互换假定恩⽒蒸馏50%点温度=实沸点蒸馏50%点温度;3.常压平衡汽化曲线换算为压⼒下平衡汽化曲线第三节原油蒸馏塔内⽓液负荷分布规律(何天儒,李永辉)塔顶回流量: L t L V t L h h QL 0kmol/h塔顶⽓相负荷: V1=L0+D+S ,kmol/h从第m-1板流⾄第m 板的液相回流量为:⾃第n 板上升的⽓相负荷应为:Vn=D+M+G+S+Ln-1, kmol/h⾃第m 板上升的⽓相负荷为:Vm=D+M+G+S+Lm-1, kmol/h因为 Ln-1Vn与液相回流的变化规律⼀样,以摩尔流量表⽰的⽓相负荷也是沿塔⾼的⾼度⾃下⽽上渐增。

原油蒸馏工艺流程

原油蒸馏是一种将原油分离成不同组分的重要工艺过程。

在这个过程中,原油中的各种烃类化合物会根据其沸点的不同而被分离出来,从而得到各种不同的燃料和化工原料。

原油蒸馏工艺流程通常包括加热、蒸发、冷凝和分馏等步骤。

首先,原油会被加热到一定的温度,使得其中的烃类化合物开始蒸发。

这个温度通常在150-350摄氏度之间,因为不同的烃类化合物具有不同的沸点,所以在这个温度范围内可以逐步将原油分离出来。

然后,蒸发的原油气体会被送入冷凝器中进行冷却,使得其中的烃类化合物开始凝结成液体。

在冷凝器中,原油气体会被冷却成液体,不同的烃类化合物会在不同的温度下凝结,从而实现了不同组分的分离。

一般来说,较轻的烃类化合物,如天然气和汽油,会在较低的温度下凝结,而较重的烃类化合物,如柴油和燃料油,会在较高的温度下凝结。

通过调节冷凝器的温度和压力,可以实现对不同组分的有效分离。

最后,冷凝后的液体会被送入分馏塔中进行进一步的分离。

在分馏塔中,液体会被加热到一定的温度,使得其中的不同组分再次

蒸发。

然后,这些蒸发的组分会在分馏塔中逐层冷凝并收集,从而

得到不同的产品。

通常来说,分馏塔的顶部会收集到天然气和汽油,中部会收集到航煤和柴油,底部会收集到重油和残渣。

总的来说,原油蒸馏工艺流程通过加热、蒸发、冷凝和分馏等

步骤,将原油中的不同组分有效地分离出来,从而得到各种不同的

燃料和化工原料。

这一工艺过程在石油加工行业中具有非常重要的

地位,为人类社会的能源供应和化工生产提供了重要的支持。

原油蒸馏的基本原理及特点1、蒸馏与精馏蒸馏是液体混合物加热,其中轻组分汽化,将其导出进行冷凝,使其轻重组分得到分离。

蒸馏依据原理是混合物中各组分沸点(挥发度)的不同。

蒸馏有多种形式,可归纳为闪蒸(平衡汽化或一次汽化),简单蒸馏(渐次汽化)和精馏三种。

其中简单蒸馏常用于实验室或小型装置上,它属于间歇式蒸馏过程,分离程度不高。

闪蒸过程是将液体混合物进料加热至部分汽化,经过减压阀,在一个容器(闪蒸罐、蒸发塔)的空间内,于一定温度压力下,使汽液两相迅速分离,得到相应的汽相和液相产物。

精馏是分离液体混合物的很有效的手段,它是在精馏塔内进行的。

2、原油常压蒸馏特点原油的常压蒸馏就是原油在常压(或稍高于常压)下进行的蒸馏,所用的蒸馏设备叫做原油常压精馏塔,它具有以下工艺特点:(1)常压塔是一个复合塔原油通过常压蒸馏要切割成汽油、煤油、轻柴油、重柴油和重油等四、五种产品馏分。

按照一般的多元精馏办法,需要有n-1个精馏塔才能把原料分割成n个馏分。

而原油常压精馏塔却是在塔的侧部开若于侧线以得到如上所述的多个产品馏分,就像n个塔叠在一起一样,故称为复合塔。

(2)常压塔的原料和产品都是组成复杂的混合物原油经过常压蒸馏可得到沸点范围不同的馏分,如汽油、煤油、柴油等轻质馏分油和常压重油,这些产品仍然是复杂的混合物(其质量是靠一些质量标准来控制的。

如汽油馏程的干点不能高于205℃)。

35℃~150℃是石脑油(naphtha)或重整原料,130℃~250℃是煤油馏分,250 ℃~300℃是柴油馏分,300℃~350℃是重柴油馏分,可作催化裂化原料。

>350℃是常压重油。

(3)汽提段和汽提塔对石油精馏塔,提馏段的底部常常不设再沸器,因为塔底温度较高,一般在350℃左右,在这样的高温下,很难找到合适的再沸器热源,因此,通常向底部吹入少量过热水蒸汽,以降低塔内的油汽分压,使混入塔底重油中的轻组分汽化,这种方法称为汽提。

原油蒸馏方法原油蒸馏是一种重要的分离技术,用于将原油中的各种组分按照沸点的不同进行分离。

这种方法通过利用原油中各个组分的沸点差异,将原油加热至一定温度,使其发生汽化,然后通过冷凝收集不同沸点组分的方法,实现对原油的分离和提纯。

原油是一种混合物,由许多不同种类的碳氢化合物组成,包括烷烃、烯烃、芳烃等。

这些碳氢化合物的沸点各不相同,因此可以利用原油蒸馏方法将它们分离开来。

原油蒸馏通常在精炼厂中进行。

首先,将原油加热至高温,通常在300-400摄氏度之间。

通过加热原油,可以使其中的碳氢化合物发生汽化,即从液态转变为气态。

然后,将汽化的原油气体引入蒸馏塔中。

蒸馏塔是一个高大的塔状设备,内部有多个水平层,每层之间通过塔板隔开。

塔板上面有孔,使得原油气体能够从一个层次流向下一个层次。

在蒸馏塔内,原油气体从底部开始逐渐向上流动。

由于不同组分的沸点差异,原油气体在上升过程中逐渐冷却,其中沸点较低的组分会先冷凝成液体,沉积在塔板上。

随着上升,沸点较高的组分也会逐渐冷凝。

蒸馏塔内部的温度是逐渐降低的,从底部到顶部温度逐渐下降。

这是为了适应不同组分的沸点差异,使得沸点较低的组分在较低温度下冷凝,而沸点较高的组分则需要较高的温度才能冷凝。

通过这种逐层冷凝的过程,蒸馏塔内的原油气体逐渐分离成不同组分。

较低沸点的组分会在较低层次的塔板上冷凝,较高沸点的组分则会在较高层次的塔板上冷凝。

最终,顶部收集到的是较轻的烃类化合物,底部收集到的是较重的烃类化合物。

这样,通过原油蒸馏方法,可以将原油分离成不同沸点组分的混合物。

这些分离后的组分可以用于生产汽油、柴油、煤油、润滑油等各种石油产品。

而且,根据需要,还可以通过进一步的加工处理,对原油组分进行进一步的分离和提纯。

原油蒸馏是一种重要的分离技术,通过利用原油中各个组分的沸点差异,将原油分离成不同沸点组分的方法。

通过逐层冷凝的过程,可以将原油中的烃类化合物按照沸点的不同进行分离,从而实现对原油的提纯和分离。

FNYSHYY00205 原油 实沸点蒸馏 常压蒸馏法F-NY-SH-YY-00205原油—实沸点蒸馏—常压蒸馏法1 范围本方法适用于原油及除液化石油气、很轻的石脑油和初馏点高于400℃以上石油馏分以外的石油混合物。

2 主题内容本方法规定了使用实沸点蒸馏仪(具有14~18块理论板,回流比为5∶1),对稳定原油进行蒸馏到相当于常压温度400℃的蒸馏方法。

3 相关技术术语3.1 绝热性 adiabaticity整个蒸馏柱没有明显的热量增加或热量损失的状态。

当蒸馏柱发生热损失时,其内回流会异常,大于柱头回流量,而当蒸馏柱加热套加热过量时,则其情况相反。

3.2 蒸出速率 boil up rate单位时间内蒸气进入蒸馏柱的量。

在给定的蒸馏柱中以cm 3/h 表示,或以每小时单位横截面的cm 3数表示(cm 3/h·cm 2)。

可参考关于正庚烷-甲基环己烷评定蒸馏柱效率部分(见附录A),测定在蒸馏柱的底部进行。

正庚烷-甲基环己烷试验的最大蒸出速率是在稳定无液泛的状态下测定的。

常规的绝热操作,蒸出速率可由馏出率乘以回流比加1估算。

3.3 原油的脱丁烷 debutanization of crude petroleum原油脱去包括丁烷及C 4以下的轻烃,保留较重的烃类。

实际上,原油脱丁烷就是:收集在冷阱中的轻烃,C 2~C 4的烃类为其存在于初始试样中的95%以上,而C 5烃类为其存在于初始试样中的5%以下。

3.4 蒸馏压力 distillation prcssure压力的测量点尽可能靠近蒸气温度测量点,一般在冷凝点的顶端。

3.5 蒸馏温度 distillation temperature在蒸馏柱头部测定的饱和蒸气温度。

此温度即是柱头温度或称气相温度。

3.6 动滞馏量 dynamic hold-up在正常操作条件下,蒸馏柱中滞馏液体的量。

对填料柱以填充的体积百分率表示,该数据能反映出各种填料间的差异。

原油蒸馏最基本的石油炼制过程,指用蒸馏的方法将原油分离成不同沸点范围油品(称为馏分)的过程。

通常包括三个工序:①原油预处理:即脱除原油中的水和盐。

②常压蒸馏:在接近常压下蒸馏出汽油、煤油(或喷气燃料)、柴油等的直馏馏分,塔底残余为常压渣油(即重油)。

③减压蒸馏:使常压渣油在8kPa左右的绝对压力下蒸馏出重质馏分油作为润滑油料、裂化原料或裂解原料,塔底残余为减压渣油。

如果原油轻质油含量较多或市场需求燃料油多,原油蒸馏也可以只包括原油预处理和常压蒸馏两个工序,俗称原油拔头。

原油蒸馏所得各馏分有的是一些石油产品的原料;有的是二次加工(见石油炼制过程)的原料①有多个侧线出料口,原油蒸馏各馏分的分离精确度不要求像纯化合物蒸馏那样高,多个侧口(一般有3~4个)可以同时引出轻重不同的馏分。

②提浓段很短。

原油蒸馏塔底物料很重,不宜在塔底供热。

但通常在塔底通入过热水蒸气,使较轻馏分蒸发,一般提浓段只有3~4块塔板。

③中段回流。

原油各馏分的平均沸点相差很大,造成原油蒸馏塔内蒸气负荷和液体负荷由下向上递增。

为使负荷均匀并回收高温下的热量,采用中段回流取热(即在塔中部抽出液体,经换热冷却回收热量后再送回塔内)。

通常采用2~3个中段回流。

/ U. a& E# R, E5 [: K! b- W7 |工艺过程包括原油预处理、常压蒸馏和减压蒸馏三部分。

+ `+ c# q8 @+ H4 U' Z" p原油预处理应用电化学分离或加热沉降方法脱除原油所含水、盐和固体杂质的过程。

主要目的是防止盐类(钠、钙、镁的氯化物)离解产生氯化氢而腐蚀设备和盐垢在管式炉炉管内沉积。

) D5 b2 ?( R' [- l- Q0 z 采用电化学分离时,在原油中要加入几到几十ppm 破乳剂(离子型破乳剂或非离子型聚醚类破乳剂)和软化水,然后通过高压电场(电场强度1.2~1.5kV/cm),使含盐的水滴聚集沉降,从而除去原油中的盐、水和其他杂质。