情境3轨道线路几何尺寸检测.

- 格式:ppt

- 大小:527.00 KB

- 文档页数:19

轨道几何状态测量仪测试原理研究发表时间:2016-05-27T16:18:27.437Z 来源:《工程建设标准化》2016年2月供稿作者:梁世川邹勇[导读] (1.广州南方测绘仪器有限公司;2.河北通昊路桥工程有限公司)随着轨道测量方式的智能化程度的提高,测量精度与操作时间及使用方便变成相互制约的因素。

(1.广州南方测绘仪器有限公司;2.河北通昊路桥工程有限公司)【摘要】轨道几何状态测量仪具有检测精度高、速度快、对环境要求低、操作简单方便等多项优点,被广泛应用于高速铁路轨道精调中。

本文主要介绍了轨道集合状态测量仪在进行中线坐标及轨面高程、轨距以及水平超高等检测中的测试原理及测试注意事项,为轨道几何状态测量仪的推广应用提供依据。

【关键字】轨道几何状态测量仪;无砟轨道;几何形状1.引言随着轨道测量方式的智能化程度的提高,测量精度与操作时间及使用方便变成相互制约的因素,实际上是效率、成本、性能的相互平衡的现实要求。

轨检仪设备中应用了惯性器件(加速度计)为基础的倾斜仪部件,在水平(超高)检测、轨向/高低等方面的检测精度已经达到很高的性能指标,同时也提出了更高的要求。

日益引起研究者的关注。

王国祥等[1]论述了钢轨精调、轨道检测控制指标及检测技术中存在的问题,论述了轨道几何状态质量的评判标准。

陈强等[2]提出了一种基于双向近景摄影测量检测轨道几何状态的方法。

该方法以严密的光束法区域网平差理论为基础,提出近景摄影测量检测轨道中线偏差和轨面高程的计算模型与精度评估方法。

刘毅[3]在南方无砟轨道几何状态测量仪的基础上,提出了一种新的测量方法,有效提高了有砟轨道几何状态的控制。

魏晖[4]分析了无砟轨道整道技术在工务施工中的要领。

付恒友,刘成龙[5]提出在轨道基准网(CPIV)点上利用强制对中装置设站、后视,配合轨检仪进行轨道几何状态静态检测的新方法。

郑健[6]。

研制出基于三维精密控制网的智能轨道检测系统。

高春雷,王发灯[7]介绍了利用激光准直技术开发的激光长弦检测仪直接测量轨道的长波不平顺的方法。

浅谈地铁车辆轮对几何尺寸在线检测系统摘要:轮对几何尺寸在线检测系统是一种专门用于地铁车辆车轮磨耗检测的设备。

文章从系统的总体架构、系统工作原理、系统关键部件介绍、系统的技术特点4方面浅谈地轶轮对几何尺寸动态检测系统。

关键词:地轶车辆;轮对几何尺寸;在线检测轮对几何尺寸在线检测系统是一种专门用于地铁车辆车轮磨耗检测的设备。

近年来,随着城市轨道交通的快速发展,该设备已广泛应用于全国各个地铁车辆段,为地铁车辆检修带来了方便,大大提高了工作效率。

该系统安装在轨道两侧,能在线检测地铁车辆轮对各相关部位的尺寸,当列车通过该系统时,系统能够快速、准确的检测出车轮的轮缘厚度、轮缘高度、踏面形状、车轮直径、车轮内侧距等重要数据。

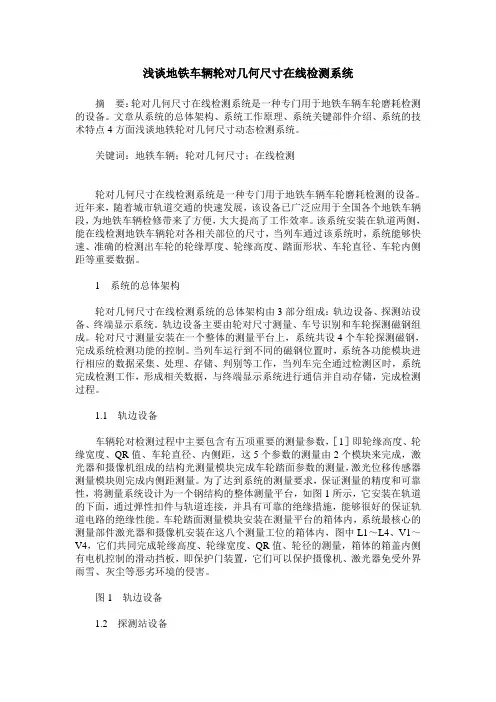

1 系统的总体架构轮对几何尺寸在线检测系统的总体架构由3部分组成:轨边设备、探测站设备、终端显示系统。

轨边设备主要由轮对尺寸测量、车号识别和车轮探测磁钢组成。

轮对尺寸测量安装在一个整体的测量平台上,系统共设4个车轮探测磁钢,完成系统检测功能的控制。

当列车运行到不同的磁钢位置时,系统各功能模块进行相应的数据采集、处理、存储、判别等工作,当列车完全通过检测区时,系统完成检测工作,形成相关数据,与终端显示系统进行通信并自动存储,完成检测过程。

1.1 轨边设备车辆轮对检测过程中主要包含有五项重要的测量参数,[1]即轮缘高度、轮缘宽度、QR值、车轮直径、内侧距,这5个参数的测量由2个模块来完成,激光器和摄像机组成的结构光测量模块完成车轮踏面参数的测量,激光位移传感器测量模块则完成内侧距测量。

为了达到系统的测量要求,保证测量的精度和可靠性,将测量系统设计为一个钢结构的整体测量平台,如图1所示,它安装在轨道的下面,通过弹性扣件与轨道连接,并具有可靠的绝缘措施,能够很好的保证轨道电路的绝缘性能。

车轮踏面测量模块安装在测量平台的箱体内,系统最核心的测量部件激光器和摄像机安装在这八个测量工位的箱体内,图中L1~L4、V1~V4,它们共同完成轮缘高度、轮缘宽度、QR值、轮径的测量,箱体的箱盖内侧有电机控制的滑动挡板,即保护门装置,它们可以保护摄像机、激光器免受外界雨雪、灰尘等恶劣环境的侵害。

200~250km/h高铁线路动静态检查管理细则_制度办法第一章总则第一条为适应高速铁路运营需要,提高有砟、无砟轨道线路维修管理水平,保证线路的高平顺性、高稳定性、高可靠性和高舒适性,根据《南宁铁路局高速铁路有砟轨道维修实施细则》、《铁路公司200~250km/h铁路线路动静态检查管理细则(试行)》(桂海铁基〔2013〕6号),特制定本细则。

第二条线路维修坚持“预防为主、防治结合、严检慎修”的原则,坚持精确检测、精准分析、精细修理的过程控制,根据其状态的变化规律和伤损等级,安排养护与维修,有效预防和整治病害。

第三条本细则适用于高速铁路200~250km/h轨道线路(以下简称高速铁路;含高速铁路本线低速区段、相关联络线及动车走行线)。

第二章职责分工第四条检查职责1.线路检查工区:负责使用仪器在规定时间内对线路设备进行周期性全项目检查;对线路动静态重点病害进行测量;并提供检测数据。

2.线路工区:在线路检查工区周期性检查的基础上,对管内站线、道岔设备进行加密检查;对线路动静态各类病害进行检查、复核;防汛期间雨量监测及雨中出巡检查。

3.钢轨探伤工区:负责对钢轨、道岔、焊缝和自轮运转设备车轴的探伤工作,并负责对大型探伤车探伤结果的复核和曲线钢轨磨耗检查。

4.添乘组:负责对线桥设备周期性动态添乘检查。

5.钦州高铁线路车间:定期检查线路设备,对动静态重点病害及时组织现场检查、复核;汛期对管内重点设备、危险地点进行重点检查。

第五条分析职责1.线路数据分析班:根据周期对比分析重复病害,根据重点病害测量数据进行分析,分析结果报线路技术科、高铁车间。

2.钦州高铁线路车间:收集、分析各类动静态检查信息,并对重复病害测量数据进行重点分析。

第三章设备检查第六条高速铁路检查坚持“动态检查为主,动静态检查相结合,结构检查与几何尺寸检查并重”的原则。

检查主要包括静动态设备检查、钢轨检查、春秋季检查。

1.动态检查包括轨道检查车、动车组综合检查车、车载式线路检查仪、便携式添乘检查仪、人工添乘检查等。

新能源汽车动力蓄电池及管理系统技术学习任务单习题及答案项目一动力蓄电池的认知 (2)学习情境一储能电池主要性能指标 (2)任务一储能电池主要性能指标 (2)学习情境二动力蓄电池的类型 (3)任务一动力蓄电池的类型 (3)项目二动力蓄电池的装调与测试 (4)学习情境一动力蓄电池整车装调与测试 (4)任务一镇氢电池的整车装调与测试 (4)任务二磷酸铁锂电池整车装调与测试 (6)任务三三元锂蓄电池的整车装调与测试 (7)任务四氢燃料电池的整车装调与测试 (8)学习情境二动力蓄电池总成的装调与测试 (9)任务一单体蓄电池分拣分容修复 (9)任务二蓄电池模块的装调与测试 (10)任务三动力蓄电池总成装调与测试 (10)学习情境三动力蓄电池管理系统及线路测量 (12)任务一蓄电池管理系统及线路测量 (12)项目三动力蓄电池的性能试验与故障检修 (13)学习情境一动力蓄电池的性能实验 (13)任务一动力蓄电池的单体试验 (13)任务二蓄电池模组试验 (14)学习情境二动力蓄电池的故障检修 (14)任务一动力蓄电池的数据采集与分析 (15)任务二动力蓄电池的故障诊断与排除 (16)项目一动力蓄电池的认知学习情境一储能电池主要性能指标任务一储能电池主要性能指标 1-1-1储能电池主要性能指标 学习任务单 班级:姓名:1 .请阐述纯电动汽车中下列术语的定义。

SOC:余电量,表示当前蓄电池中按照规定放电条件可以释放的容量占可用容量的百分比 DOD:表示蓄电池放电状态的参数(D0D ),等于实际放电容量与可用容量的百分比 能量密度:又称为比能量,是指从蓄电池的单位质量或单位体积所获取的能量 记忆效应:是指蓄电池经过长期浅充浅放电循环后,进行深放电时,表现出明显的容量 损失和放电电压下降,经数次全充/放电循环后,电池特性即可恢复的现象。

2 .蓄电池模块 是将一个以上单体蓄电池按照 串联、并联或串并联 方式组合,且只有一对正、负极输出端子,并作为电源使用的组合体。

轨道工程试验检测方案一、概述轨道工程试验检测是轨道交通工程建设中至关重要的环节,它是指在轨道工程建设完成后,通过对轨道、轮轨、轨枕等设施进行试验检测,验证其质量和性能,保证轨道工程的安全和可靠运行。

本试验检测方案旨在对轨道工程的试验检测进行全面规划和组织,确保轨道工程建设达到设计要求。

二、试验检测内容1.轨道检测轨道检测是指对轨道线路进行各项质量和性能指标的检测。

其中包括轨道的几何尺寸检测、轨道比对检测、轨道几何磨耗检测、轨道变形检测等。

轨道检测主要通过线路车、静态车、轨道几何检测车等设备进行。

2.轮轨检测轮轨检测是指对铁轨、钢轨及其连接处进行各项质量和性能指标的检测。

其中包括轨踏检测、轨踏检测、轨缝检测、轨扣检测等。

轮轨检测主要借助静态车、动态车、轮轨检测车等设备进行。

3.轨枕检测轨枕检测是指对轨枕的几何尺寸和材料性能进行检测。

其中包括轨枕的水平度检测、垂直度检测、压力检测等。

轨枕检测主要通过静载、动载试验机进行。

4.其他检测除以上三项检测外,还需对其他轨道设施如道岔、信号系统、轨道电气等进行相应的试验检测,以保证轨道工程的全面安全性。

三、试验检测计划1.试验检测的时间试验检测的时间应当紧跟在轨道工程建设完成之后,保证轨道工程及时投入使用。

2.试验检测的设备和人员试验检测所需的设备应当符合国家相关标准,并经过检定合格。

试验检测的人员应当经过专业培训,持有相应的资质证书。

3.试验检测的地点试验检测应当在轨道工程所在地进行,确保检测的准确性和有效性。

四、试验检测方法1.静态检测静态检测主要是通过对轨道、轮轨、轨枕等设施进行静态观察和测量,了解其在静态状态下的几何和物理特性。

2.动态检测动态检测主要是通过对轨道、轮轨、轨枕等设施进行动态试验,了解其在动态状态下的性能和行为。

其中包括轨道线路的动态试验、轨道几何的动态试验、轨道负载的动态试验等。

3.仿真试验对于一些特殊的轨道工程设施,可以采用仿真试验的方式进行试验检测,以模拟轨道工程在实际运行中的行为和性能。

智能施工NO.11 2023126智能城市 INTELLIGENT CITY地铁接触轨几何参数测量的技术要点吴木生(中铁二院工程集团有限责任公司,四川 成都 610000)摘要:地铁是一种新型的城市交通类型,对于缓解城市交通压力具有重要的作用。

地铁接触轨参数的准确测量是确保轨道系统安全、稳定运行的关键,直接影响列车运行的平稳性和乘客的舒适度,在地铁运营中具有至关重要的作用。

文章阐述了几何参数测量的基本原理、结构光中心特征点提取方法、几何参数特征提取方法,探讨地铁接触轨几何参数测量的技术要点,为相关工作人员提供支持。

关键词:地铁施工;接触轨;几何参数;测量技术中图分类号:U231 文献标识码:A 文章编号:2096-1936(2023)11-0126-03DOI :10.19301/ki.zncs.2023.11.040在地铁运行中,接触轨是为列车提供能源的重要系统,确保接触轨的几何参数处于正常状态,对于地铁的安全运行具有重要影响。

为了促进地铁的安全运行,需要提高对地铁接触轨几何参数的重视程度,对几何参数的测量技术要点内容进行分析。

1 几何参数测量基本原理1.1 测量系统数学模型在城市化进程不断加快的时代背景下,地铁的高效运行为缓解城市交通压力起到了重要的作用。

地铁在运行中,需要以接触轨为基础,为列车的安全运行提供重要的能源支持。

为了保证地铁的安全运行,必须对接触轨几何参数进行测量,了解几何参数测量的基本原理,建立测量系统数学模型。

测量系统数学模型主要包含转换坐标系、镜头畸变以及结构光三角测量三种数学模型,该数据模型以小孔成像原理为基础构建[1]。

1.2 摄像机内参标定在接触轨几何参数测量中,摄像机是主要的设备之一,为了保证测量数据的准确性,需要对摄像机内部固有的参数进行标定。

张正友标定法的效率和提取精度相对较好,因此在摄像机标定中,张正友标定法的应用范围较为广泛。

在对摄像机内部固有参数进行标定的过程中,主要包含空间圆的圆心偏差分析、空间圆环的圆心偏差分析、摄像机内参标定原理分析以及摄像机内参标定试验等方面的内容。

几何尺寸检测实施方案一、背景介绍。

随着工业制造的发展,产品的精度要求越来越高,对几何尺寸的检测要求也越来越严格。

几何尺寸检测是指对产品的长度、宽度、高度、直径、角度等几何特征进行测量和分析,以确保产品符合设计要求。

因此,制定一套科学合理的几何尺寸检测实施方案对于保证产品质量、提高生产效率具有重要意义。

二、实施方案。

1. 确定检测标准。

首先,需要明确产品的几何尺寸检测标准,包括产品的设计图纸、技术要求、相关标准等。

根据产品的特点和要求,确定需要检测的几何尺寸项目,以及其允许的公差范围。

同时,还需要考虑检测设备的测量范围和精度,确保检测结果的准确性和可靠性。

2. 选择合适的检测设备。

根据产品的特点和几何尺寸的要求,选择适合的检测设备,包括三坐标测量机、投影仪、测微计、高度规等。

在选择设备时,需要考虑设备的测量范围、精度、稳定性,以及是否能满足产品的检测要求。

同时,还需要培训操作人员,确保他们能够熟练操作检测设备,正确进行几何尺寸的检测。

3. 制定检测流程。

在确定了检测标准和选择了检测设备之后,需要制定几何尺寸检测的具体流程。

包括检测前的准备工作、检测操作的步骤、数据记录和分析的方法等。

在制定检测流程时,需要考虑产品的特点和几何尺寸的特点,确保检测过程科学合理、高效准确。

4. 进行实际检测。

根据制定的检测流程,进行实际的几何尺寸检测。

在检测过程中,需要严格按照流程操作,确保数据的准确性和可靠性。

同时,还需要及时记录和分析检测数据,发现问题及时处理,确保产品的质量。

5. 完善检测记录和报告。

在完成几何尺寸检测后,需要完善检测记录和报告。

包括检测数据的整理和归档,制作检测报告,记录产品的几何尺寸数据、检测结果及分析等内容。

这些记录和报告对于产品的质量控制、质量管理、技术改进等方面具有重要意义。

三、总结。

几何尺寸检测实施方案的制定对于产品质量的保证和生产效率的提高具有重要意义。

通过确定检测标准、选择合适的检测设备、制定检测流程、实际检测和完善检测记录和报告等步骤,可以有效地提高产品的几何尺寸检测质量,确保产品符合设计要求,满足客户的需求,提升企业的竞争力。

《基于三维重建技术的轨道板几何尺寸检测系统设计与实现》一、引言随着现代轨道交通的快速发展,轨道板的几何尺寸检测成为了保障铁路安全运营的重要环节。

传统的检测方法主要依赖人工测量,不仅效率低下,而且易受人为因素影响,难以保证测量的准确性和一致性。

因此,基于三维重建技术的轨道板几何尺寸检测系统的设计与实现显得尤为重要。

本文将详细介绍该系统的设计思路、实现方法及实验结果。

二、系统设计1. 系统架构本系统采用模块化设计,主要包括数据采集模块、数据处理模块、三维重建模块和尺寸检测模块。

其中,数据采集模块负责获取轨道板的图像数据;数据处理模块对图像数据进行预处理,提取出有用的信息;三维重建模块利用提取的信息进行三维重建;尺寸检测模块对重建后的三维模型进行尺寸检测。

2. 数据采集数据采集模块采用高精度相机和激光扫描仪等设备,获取轨道板的图像数据。

为了确保数据的准确性和完整性,需要在校正相机镜头畸变、消除环境光干扰等方面进行优化。

3. 数据处理数据处理模块主要对采集到的图像数据进行预处理,包括去噪、增强、二值化等操作,以便提取出有用的信息。

此外,还需要进行特征提取和匹配,为后续的三维重建提供基础。

4. 三维重建三维重建模块利用提取的信息,采用结构光法或立体视觉法等三维重建技术,对轨道板进行三维重建。

在重建过程中,需要考虑到图像的畸变校正、立体匹配等问题,以保证重建的精度和准确性。

5. 尺寸检测尺寸检测模块对重建后的三维模型进行尺寸检测。

通过比对预设的几何尺寸标准,计算出差值和误差,以评估轨道板的几何尺寸是否符合要求。

此外,还需要对检测结果进行可视化展示,以便用户直观地了解轨道板的几何尺寸情况。

三、系统实现1. 软件开发环境本系统采用C++编程语言,结合OpenCV、PCL等开源库进行开发。

其中,OpenCV用于图像处理和特征提取,PCL用于三维点云处理和三维模型重建。

此外,还需要搭建相应的软件开发环境,包括操作系统、开发工具等。

题目轨道几何尺寸检测与维修摘要轨道几何尺寸是指轨道的几何形状、相对位置和基本尺寸。

轨道几何尺寸的正确与否,对机车车辆的安全运行、乘客的旅行舒适及设备的使用寿命和养护费用等起着决定性的作用。

轨道直接承受机车车辆的轮重并引导其运行。

为确保列车的安全运行,轨道的两股钢轨之间,应保持一定的距离;两股钢轨的顶面应保持与半径相适应的圆顺度。

为使钢轨顶面在锥形踏面的车轮荷载作用下受力,轨道的两股钢轨均应向内侧倾斜,使之有适当的轨底坡。

所以,轮与轨是一组相互作用、相互配合的不同结构体系。

轨道结构的许多标准各几何尺寸,是根据机车车辆的有关尺寸和性能确定的。

因此,研究轨道结构时,必须对机车车辆的走形部分进行了解。

关键词:轨道;几何尺寸;检测ABSTRACTrack geometry refers to the geometry, the relative position and the basic dimensions of the track. The accuracy of track geometry plays a decisive role in the safe operation of the rolling stock, the comfort of passengers, the service life of the equipment and the maintenance cost.The track directly bears the wheel weight of the rolling stock and guides its operation. In order to ensure the safe operation of the train, the rails between the two rails should be kept a certain distance; the top surface of the two rails should keep the circular compliance to the radius. In order to force the top of the rail under the wheel load of the conical tread, the two rails of the track should be tilted inwards so as to have proper rail bottom slope. Therefore, wheel and rail are a group of interaction and coordination of different structural systems. Many of the standard geometrical dimensions of the track structure are determined by the relevant dimensions and performance of the rolling stock. Therefore, study on the track structure, the shape of the locomotive and vehicle parts must understand.Keyword: track;Geometric dimensions;inspection目录引言 (1)1 轨道几何尺寸 (2)1.1 列车在轨道上的运行特点 (2)1.2 作用在轨道上的力 (2)1.2.1 垂直力 (2)1.2.2 横向水平力 (2)1.2.3 纵向水平力 (3)1.2.4 脱轨系数 (3)1.3 轨道几何尺寸 (3)1.3.1 轨距 (3)1.3.2 水平 (4)1.3.3 高低 (5)1.3.4 轨向 (5)1.3.5 轨低坡 (5)2 轨道几何尺寸常用的检测方法 (7)2.1 轨道静态检查 (7)2.1.1 静态检测的内容、周期及工具 (7)2.1.2 静态检测的方法 (7)2.2 动态检测 (8)2.2.1 轨道检查车检查 (8)2.2.2 机车车载式轨道动态监测装置 (9)2.3 钢轨检查 (9)2.3.1 基本要求 (9)2.3.2 探伤周期 (9)2.3.3 伤损处理 (10)3 维修标准 (11)3.1 轨道静态几何尺寸容许偏差管理值 (11)3.2轨道动态不平顺管理值 (12)结论 (14)参考文献 (15)致谢 (16)引言铁路运输,对于国民经济健康稳定的发展,具有极其重要的作用,这一点是众所周知的。

SGJ-I-CDP-3 型轨道几何状态测量仪与长钢轨精调宁杭铁路有限责任公司2010年10月目录一、SGJ-I-CDP-3 型轨道几何状态测量仪 (1)1、主要设备组成 (1)2、产品性能 (4)1)、机械性能指标 (4)2)、测量精度指标 (4)3、系统功能 (5)1)、轨道内部几何状态检测 (5)2)、轨道外部几何状态检测 (5)3)、轨道数据分析处理软件 (6)二、长钢轨精调施工指南 (13)三、长钢轨精调作业流程 (15)SGJ-I-CDP-3型轨道几何状态测量仪成都普罗米新科技有限责任公司自主研发的SGJ-I-CDP-3型轨道几何状态测量仪,是一种高精度、轻巧便携式、全数字化的轨道几何状态检测、放样系统, 适用于我国现有铁路的路基、隧道、桥梁、站台位置的钢轨的内部几何状态(轨距、超高)和空间绝对位置(左右钢轨的实际空间位置、与理论设计位置的横向和高程偏差)的测量和精调定位,SGJ-I-CDP-3型轨道几何状态测量仪的检测数据通过轨检数据后处理分析软件,进行左右钢轨的绝对位置偏差(平面、高程)、轨距、超高的数据分析,以及长短波的平顺性数据分析,对钢轨的修建质量进行评估,并且能够对超限位置的轨枕的扣件调整量进行人工或自动调整计算。

1、主要设备组成全站仪线传台无数rn-量薄测手SGJ-I-CDP-3型轨道几何状态测量仪系统组成图i设备清单:序号设备名称 数量用途1 全站仪1台对钢轨位置进行绝对坐标测量;2SGJ-I-CDP-3 型轨道几何状态测量仪1台测量轨道的内部几何状态和实际空间位置;3 测量手薄 1台 运行轨道几何状态测量软件 RIRS4气象传感器1只采集气象参数,以便对全站仪进行气象修正5 全站仪数传电台 1只用于全站仪与测量手薄通信的外接数传电台,并为全 站仪提供外接供电电源6 球型棱镜 1个 作为轨道几何状态测量仪的测量棱镜和检校棱镜 7专用数据连接电缆1根作为测量机器人数据连接和外接供电的连接电缆制车SGJ-I-CDP-3型轨道几何状态测量仪? 球形棱镜各向异性差w±0.3mm。

轨道内部几何参数检测系统设计褚振忠; 穆向阳【期刊名称】《《现代计算机(专业版)》》【年(卷),期】2019(000)028【总页数】4页(P11-14)【关键词】光纤陀螺仪; 倾角仪; 轨道不平顺【作者】褚振忠; 穆向阳【作者单位】西安石油大学电子工程学院西安 710065【正文语种】中文0 引言随着我国铁路事业的快速发展,工务对线路的维护、检测任务也越来越重。

为应对线路的检测,国家成功研制了GJ-3 型、GJ-3G 型、GJ-4 型、GJ-4G 型、GJ-5型等新型大型轨检车。

虽然大型轨道检测车检测效率很高,较为可靠。

由于大型轨道检测车的调用困难,所以大型轨道检测车的使用得到了限制[1]。

目前工务部门使用最频繁的就是轨道检测小车,但是这种便携式手推轨道检测小车最高的检测行进速度是2-3km/小时,因此存在检测效率低、检测线路少、检测数据不统一等弊端。

所以,在当前铁路大发展的情况下就需要自动化程度高、集成度高、检测精度高的综合检测设备来应对铁路的发展。

针对以上需求,本文是要设计一种全自动铁路综合检测平台。

该平台将根据轨道的检测要求搭配和快速安装不同的检测单元或传感器,对铁路进行综合检测[2]。

1 轨道内部几何参数测量方案轨道内部参数主要包括轨距、轨向不平顺、高低不平顺、水平超高、三角坑。

轨距通过里程编码器进行测量,其他不平顺值通过陀螺仪和倾角仪测量测量的数据转换得到。

陀螺仪测得的是角速度值,通过积分得到角度值。

采用如下积分公式:式中θ(k):第k 次对应的角度值;θ(k+1):第k+1 次对应的角度值;T:采样时间间隔(随检测系统行走速度而变化);a(k-1):第k-1 次的角速度值;a(k):第k 次的角速度值;a(k+1):第k+1 次的角速度值。

1.1 根据左轨测试的数据进行右轨数据的折算陀螺仪和倾角仪各使用两个,都安装在检测系统的左侧,陀螺仪用来测量左轨的航向角、俯仰角,倾角仪测左轨的横滚角。