等离子体表面处理的时效分析

- 格式:doc

- 大小:24.50 KB

- 文档页数:6

等离子表面处理原理

一、等离子体表面清洗作用

等离子体表面清洗作用是指利用等离子体中的离子和电子与物体表面的污垢和杂质发生物理和化学反应,从而达到清洗表面的目的。

在等离子体中,高能粒子能够与物体表面的污垢和杂质发生碰撞,使其能量被吸收并转化为热能,从而使得污垢和杂质被分解、气化或升华。

同时,等离子体中的离子和电子还能够与物体表面的分子发生相互作用,使其极化并脱离表面,从而达到清洗表面的效果。

二、等离子体表面活化作用

等离子体表面活化作用是指利用等离子体中的高能粒子对物体表面进行处理,使其表面活性增加,从而提高表面的润湿性和粘附性。

在等离子体中,高能粒子能够与物体表面的分子发生相互作用,使其能量增加并处于激发态,从而使得表面的化学键被破坏或重组,形成新的化学键和表面结构。

这些新的化学键和表面结构具有更高的活性和反应性,能够提高表面的润湿性和粘附性。

三、等离子体表面刻烛作用

等离子体表面刻烛作用是指利用等离子体中的高能粒子对物体表面进行刻蚀处理,从而改变表面的形貌和结构。

在等离子体中,高能粒子能够与物体表面的分子发生相互作用,使其能量增加并被电离成离子和电子。

这些离子和电子能够与物体表面的原子发生相互作用,使其能量增加并被电离成新的离子和电子。

这些新的离子和电子能够继续与物体表面的原子发生相互作用,从而形成连续的刻蚀作用。

同

时,等离子体中的气体成分也能够对物体表面进行刻蚀处理。

总之,等离子表面处理原理主要包括等离子体表面清洗作用、等离子体表面活化作用和等离子体表面刻烛作用等方面。

这些原理的应用能够提高物体的表面质量和性能,在材料科学、电子工程、生物医学等领域具有广泛的应用前景。

新型材料表面处理技术的最新进展随着技术的不断进步,越来越多的新型材料问世。

但是这些材料往往需要经过特殊的表面处理来强化其特性和延长使用寿命,这就需要高水平和高效率的表面处理技术。

最近几年,新型材料表面处理技术在不断地发展和进步,涌现出了许多新的处理方式。

本文将从多个角度分析新型材料表面处理技术的最新进展。

一、纳米技术在表面处理中的应用随着纳米技术的发展,纳米材料已经走进了各个领域,包括表面处理。

针对不同类型的材料,使用纳米颗粒进行表面处理可以有效地改善材料的性能。

例如,在金属材料表面添加纳米颗粒,在增强材料硬度的同时提高了耐腐蚀性和耐磨性。

这种方法已经在实际生产中得到广泛应用。

二、表面电化学技术的发展表面电化学技术是指通过对材料表面施加电压或电流来改善材料性能的技术。

近年来,随着表面电化学技术的不断进步,这种方式已经被广泛应用于实际生产之中。

例如,通过电化学氧化法可以让材料表面形成一层氧化膜,从而提高材料的耐蚀性和耐磨性。

这种方法经济实用,成本低廉,而且非常适合大规模生产。

三、等离子体表面处理技术等离子体表面处理技术是指在低气压等离子体中加工材料表面,从而改善材料性能的技术。

通过等离子体表面处理,材料的表面能够形成多孔结构,从而增强材料的吸附性、机械性能、耐磨性等。

近年来,等离子体表面处理技术得到了广泛的关注,尤其是在薄膜材料、光电材料、生物医用材料等领域。

四、表面喷涂技术表面喷涂技术是指通过喷涂材料在材料表面形成稳定的涂层以改善材料性能的技术。

这种方法广泛应用于各种领域,特别是在航空航天、汽车制造、化工等行业。

通过表面喷涂,可以让材料表面形成高质量的涂层,增强材料的抗腐蚀能力、耐高温性能、耐磨性等。

最近的进展包括采用纳米材料作为喷涂材料,从而提高涂层的质量和性能。

五、电化学沉积技术的应用电化学沉积技术是指通过在材料表面上沉积一层金属或化合物来改善材料性能的技术。

这种技术已经被广泛应用于各种材料的表面处理中,如锌镍合金、Cr-Ni合金等。

等离子表面处理工艺

等离子表面处理工艺是一种重要的表面加工技术,其核心原理是利用等离子体在高能量场下产生的化学反应和物理作用,对材料表面进行改性和处理。

该工艺主要应用于金属、合金、陶瓷、塑料等材料的表面改性、清洗、涂覆、喷涂、刻蚀等方面。

等离子表面处理工艺主要分为低压等离子体处理、高压等离子体处理和气体放电等离子体处理三种。

低压等离子体处理主要用于材料表面的清洗和涂层沉积,高压等离子体处理则可用于表面改性和涂层沉积,而气体放电等离子体处理则可以用于表面陶瓷化和硬化。

在等离子表面处理过程中,需要注意环境温度、气压、电流和电压等因素的控制,以及等离子体的稳定性和均匀性等问题。

此外,该工艺也存在一些问题,比如对材料表面造成的热损伤和氢脆等问题,需要通过优化工艺参数和材料选择等方法进行解决。

总的来说,等离子表面处理工艺具有高效、环保、节能等优点,可以大大提高材料的表面质量和性能,广泛应用于电子、化工、材料等领域。

- 1 -。

热处理中的等离子体热处理技术热处理是一种重要的工业加工技术,它通过改变材料的硬度、耐磨性、韧性等性质来提高材料的机械性能和耐久性。

在热处理过程中,等离子体热处理技术因其高效、环保及可控性高等优点受到越来越多的关注和应用。

一、等离子体热处理技术的特点等离子体热处理技术是一种新兴的热处理技术,它的本质是利用高能等离子体来实现材料表面的物理和化学变化。

相比于传统的热处理技术,等离子体热处理技术具有以下几个显著的特点:1.高度可控性等离子体热处理技术可以通过调整等离子体的能量、流量、成分等参数来实现对材料表面的精确控制。

因此,等离子体热处理技术可以满足不同材料和工艺要求的热处理需要,有效地提高了热处理的可行性和灵活性。

2.效率高等离子体热处理技术具有高热效率和快速热处理的优势,可以将材料表面的温度迅速升高至所需的温度,并在短时间内实现所需的热处理效果。

这极大地提高了材料加工效率和生产效益。

3.环保性好等离子体热处理技术不需要使用化学试剂和溶剂等化学物质,可以大大减少对环境的污染和危害。

同时,等离子体热处理技术还可以降低能源消耗和废气排放,对环境友好。

二、等离子体热处理技术的应用领域等离子体热处理技术可以广泛应用于多个领域,如金属材料、电子材料、生物材料等。

1.金属材料在金属材料的表面热处理中,等离子体热处理技术可以实现对金属表面的硬化、氮化、氧化、硅化等多种功能的改善。

这可以提高金属材料的耐磨性、耐腐蚀性和韧性等机械性能,满足各种工业材料的需求。

2.电子材料在电子材料中,等离子体热处理技术可以实现对半导体材料和电子器件表面的清洁、刻蚀、抛光、氧化等等多种功能的改善。

这可以提高电子材料的电学性能、稳定性和可靠性,为电子领域的发展做出贡献。

3.生物材料在生物材料中,等离子体热处理技术可以实现对生物材料表面的功能性改善和生物相容性的提高。

这可以增强生物材料的可用性和生物标准,促进生物医学的发展。

三、等离子体热处理技术的优势等离子体热处理技术不仅具有高度的可控性和环保性,还有以下几个优势:1.改善材料表面性能:等离子体热处理技术可以对材料表面的物理和化学性质进行改善,从而提高材料的表面硬度、耐磨性、腐蚀性等性能。

等离子处理实效性研究报告等离子处理实效性研究报告摘要:等离子处理是一种常用的表面处理技术,广泛应用于材料表面改性、薄膜制备和清洗等领域。

本研究旨在探讨等离子处理的实效性,对不同处理参数对处理效果的影响进行研究,并通过实验数据进行分析和解释。

研究结果表明,等离子处理的实效性受到不同参数的综合影响,如等离子体浓度、处理时间、气体流量等。

通过适当的调优参数,可以获得较好的处理效果。

然而,实效性仍然存在一定的局限性,对于一些特殊材料或表面结构,等离子处理的效果可能不如预期。

因此,未来的研究应进一步优化等离子处理参数,提高其实效性,并探索其他有效的表面处理方法。

1. 引言等离子处理是一种利用等离子体的化学反应和能量传递效应对材料表面进行改性的方法。

等离子体在强电场下产生,并拥有高温、高密度的电子、阳离子和中性粒子。

这种等离子体的高活性和强能量使其对材料表面产生化学和物理效应,从而改变材料的表面性质。

等离子处理广泛应用于材料表面改性、薄膜制备和清洗等领域。

2. 实验方法本研究选取了常见的等离子处理设备,通过调节处理参数对不同材料进行处理。

处理参数包括等离子体浓度、处理时间、气体流量等。

在不同处理参数下,对材料表面进行观察、测试和分析,评估等离子处理的实效性。

3. 研究结果3.1 等离子体浓度对实效性的影响等离子体浓度是决定等离子处理实效性的重要因素之一。

实验结果显示,在一定范围内,等离子体浓度与处理效果呈正相关关系。

随着等离子体浓度的增加,材料表面的化学反应和物理效应增强,处理效果更加显著。

然而,当等离子体浓度过高时,反应过程可能会过于激烈,导致材料表面的伤害和不稳定性增加,从而降低处理效果。

3.2 处理时间对实效性的影响处理时间是影响等离子处理实效性的另一个重要因素。

实验结果显示,处理时间较短时,等离子处理效果较弱,材料表面的改性效果不明显。

随着处理时间的延长,等离子处理效果逐渐增强,材料表面的改性效果变得更加明显。

冷弧空气等离子体射流表面处理技术介绍一.冷弧空气等离子体射流表面处理的必要性传统的表面处理用湿法,采用化学溶剂浸泡擦洗。

湿法不具有普适性,处理速度慢,特别是化学溶剂会造成二次污染,使得人们必须寻找新的表面处理技术。

低温等离子体具有极强的化学活性,在室温下可以引起多种化学反应或物理刻蚀,而基质材料的本体性能不受影响。

通过低温等离子体表面处理,材料表面发生多种的物理,化学变化,或产生刻蚀而粗糙,或形成致密的交联层,或引入含氧极性基团,使材料表面清洁、活化,改善材料表面的亲水性、粘结性、可染色性、生物相容性及电性能。

它的这种特殊性能可以对塑料、橡胶、金属、半导体、瓷和玻璃、复合物、纺织品、泡沫等进行表面改性,以及金属和非金属的粘接表面处理,因此可以广泛应用于汽车、航空、家用电器、包装材料、医疗器械、电子、机械、建筑、纺织和生物医学工程等领域。

在一般情况下,低温等离子体表面处理可以采用低气压等离子体技术,但由于要使用真空系统,常常具有很大的局限性,也使得花费过大。

常压等离子体技术使表面处理变得简单而便宜。

常压等离子体产生的方法有:一是电晕放电等离子体,二是冷弧放电等离子体,三是射频放电等离子体(包括同轴型和平板多孔型),四是介质阻挡放电等离子体。

其中射频放电须用氦气工作,无法广泛应用;电晕和介质阻挡放电会产生大量臭氧,污染使用环境。

因此,冷弧空气等离子体射流表面处理是最便宜、最实用的技术。

它用于表面处理有很大的优势,它的优点在于1.属于干式工艺,省能源,无公害,满足节能和环保的需要;2.使用空气,无臭氧污染,价格很便宜,时间短,效率高;3.对所处理的材料无严格要求,具有普遍适应性;4.可处理形状复杂的材料,材料表面处理的均匀性好;5.反应环境温度低;6.对材料表面的作用仅涉及几到几百纳米,材料表面性能改善的同时,基体性能不受影响。

这种技术经过十几年的发展已经逐步成熟,在国外已经有一些髙技术公司在大力推广和使用这类技术。

等离子表面处理原理

等离子表面处理(Plasma surface treatment)是一种利用等离

子体的物理化学反应来改变材料表面特性的技术。

它通过在气体中施加高能电场,使气体分子激发、电离形成等离子体,然后将等离子体传导到材料表面进行处理。

等离子体在表面附近产生一系列物理化学反应,如清洁表面、去除污染物、改善表面粗糙度、提高润湿性、增强附着力等。

这种表面处理技术在许多领域有广泛应用,包括涂层、粘合、材料改性、生物医学、电子器件等。

等离子表面处理因其高效、环保、低成本等优点,逐渐成为材料加工、工业制造领域的重要技术之一。

等离子体表面处理技术的原理及应用前言:随着高科技产业的讯速发展,各种工艺对使用产品的技术要求越来越高。

等离子表面处理技术的出现,不仅改进了产品性能、提高了生产效率,更随着高科技产业的迅猛发展,各种工艺对使用产品的技术要求也越来越高。

这种材料表面处理技术是目前材料科学的前沿领域,利用它在一些表面性能差和价格便宜的基材表面形成合金层,取代昂贵的整体合金,节约贵金属和战略材料,从而大幅度降低成本。

正是这种广泛的应用领域和巨大的发展空间使等离子表面处理技术迅速在国外发达国家发展起来。

一、等离子体表面改性的原理等离子,即物质的第四态,是由部分电子被剥夺后的原子以及原子被电离后产生的正负电子组成的离子化气状物质。

它的能量范围比气态、液态、固态物质都高,存在具有一定能量分布的电子、离子和中性粒子,在与材料表面的撞击时会将自己的能量传递给材料表面的分子和原子,产生一系列物理和化学过程。

其作用在物体表面可以实现物体的超洁净清洗、物体表面活化、蚀刻、精整以及等离子表面涂覆。

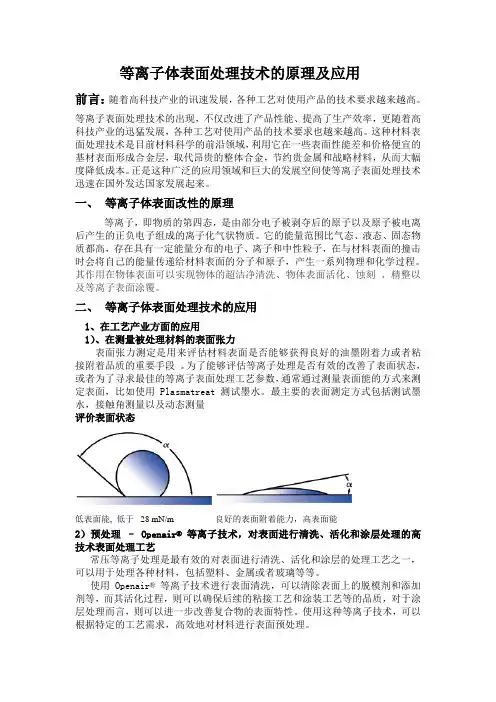

二、等离子体表面处理技术的应用1、在工艺产业方面的应用1)、在测量被处理材料的表面张力表面张力测定是用来评估材料表面是否能够获得良好的油墨附着力或者粘接附着品质的重要手段。

为了能够评估等离子处理是否有效的改善了表面状态,或者为了寻求最佳的等离子表面处理工艺参数,通常通过测量表面能的方式来测定表面,比如使用Plasmatreat 测试墨水。

最主要的表面测定方式包括测试墨水,接触角测量以及动态测量评价表面状态低表面能, 低于28 mN/m良好的表面附着能力,高表面能2)预处理–Openair® 等离子技术,对表面进行清洗、活化和涂层处理的高技术表面处理工艺常压等离子处理是最有效的对表面进行清洗、活化和涂层的处理工艺之一,可以用于处理各种材料,包括塑料、金属或者玻璃等等。

使用Openair®等离子技术进行表面清洗,可以清除表面上的脱模剂和添加剂等,而其活化过程,则可以确保后续的粘接工艺和涂装工艺等的品质,对于涂层处理而言,则可以进一步改善复合物的表面特性。

空气等离子体对涤棉和棉织物表面改性以及时效研究刘裕明,陈慧英,敖 玲,韩志强,佘卫炜(中央民族大学,北京 100081)摘 要: 利用空气等离子体对棉布、涤棉表面改性,测试改性前后表面的相关指数———毛细效应.研究等离子体处理时间对改性的影响以及改性后的时效性.实验结果表明,棉布、涤棉经空气等离子体改性后,它们的表面能增加、毛细效应得到显著提高,但随着放置时间的延长,改性后的良好的性能会逐渐退化.关键词: 空气等离子体;涤棉;棉布;毛细效应;表面改性;时效性中图分类号:O539 文献标识码:A 文章编号:100528036(2002)022*******收稿日期:2002204210作者简介:刘裕明(1956-),男(汉族),江西广昌县人,中央民族大学生物与化学系副教授.1 引 言冷等离子体对材料表面改性的研究已经取得很大的进展,应用范围也日益广泛[1].等离子体对材料表面的改性一般包括等离子体聚合和等离子体表面处理.等离子体表面改性可改进各种天然或合成纤维材料的亲水性、可染性或可印刷性、透气性,以及防静电功能等.从已发表的有关等离子体改性时效的研究结果看出,用等离子体处理聚酯(聚对苯二甲酸乙二醇酯、聚碳酸酯)等材料[2],时效期较短,约7-10天,所获得的优良改性效果退化较快.本文用辉光放电所形成的冷等离子体对涤棉织物进行表面改性,使其表面的化学组分和结构发生变化,产生了大量的自由基团,从而使其表面性能获得优化,即吸水性、吸汗性增强.经过一段时间后,表面自由基团虽会有所失去,但所获得的良好性能仍能保留一部分不退化.本文系统地研究了在空气等离子体作用下,不同处理时间对棉布、涤棉的毛细效应与其时效性.2 实验方法等离子体表面改性装置是中央民族大学物理系研制的CG P -3型等离子体处理仪[3-4],采用电容式耦合辉光放电(外电极放电形式),电源频率13156MH z ,功率100W ,气压为5×10Pa.实验样品为3×10cm 2的涤棉织物和棉织物,直接进行辉光放电处理.在以上实验条件不变的情况下,改变等离子体处理时间:015min 、1min 、115min 、2min 、215min 、3min.在处理前后测试其毛细效应,并研究其时效性.毛细效应的测定:将织物垂直挂好,下端浸入015%的高锰酸钾溶液1cm 深.浸泡30分钟后,测量高锰酸钾溶液在布料上爬升的距离.取每次最高值代表其毛效.2002年7月第11卷 第2期中央民族大学学报(自然科学版)Journal of the CUN (Natural Sciences Edition )Jul.2002V ol.11 N o.23 实验结果与讨论3.1 涤棉织物表面经空气等离子体处理后其毛效随等离子体处理时间的变化棉布、涤棉织物经空气等离子体处理后立即测量其毛效的结果如表1、2所示,由表1可以看出,处理后的涤棉的毛效有显著地变化.以处理时间215分钟的样品为例,其爬升距离处理前为019cm,处理后的爬升距离为415cm,与处理前相比增加了4倍.而由表2所示,棉布由处理前的0cm增加到处理3分钟的714cm,变化更为显著.表1 涤棉织物不同处理时间毛效的变化处理时间Πmin0(空白)015110115210215310爬升距离Πcm019211217313411415414表2 棉织物不同处理时间毛效的变化处理时间Πmin0(空白)015110115210215310爬升距离Πcm0510511516614616714图1 涤棉毛细效应随等离子体处理时间的变化图2 棉织物毛细效应随等离子体处理时间的变化3.2 涤棉和棉织物经空气等离子体处理后的时效性研究将涤棉、棉布进行等离子体处理后,测不同放置时间下的毛细效应,结果如表3、4所示,经空气等离子体处理后织物的毛效,起初随放置时间的延长而减小,表面能随放置时间的增加也减少,但当毛效减少到一定值后就基本保持不变,不再退化.以涤棉为例,对处理时间为215min的样品,即时测量的毛效为416cm,放置11天后样品的毛效就下降到211cm此后一直基本保持不变(如图3所示),毛效较处理后最大值下降了54%.棉布也是一样,对处理时间为3min的样品,即时测量的毛效为714cm,在放置1小时、1天、8天、25天后测得的毛效分别为612cm、610cm、610cm、519cm(如表4所示),从表4可以看到,放置1天后样品的毛效就下降到610cm此后一直基本保持不变,直至39天时毛效仍为612cm(如图4所示),毛效较处理后最大值下降了19%.表3 涤棉在空气等离子体处理215min后的时效变化处理时间Πday0(空白)1Π244Π241246爬升距离Πcm416313311219219218216处理时间Πday8111520263239爬升距离Πcm219211210118213210119表4 棉布在空气等离子体处理3min后的时效变化放置时间Πhr013244896144爬升距离Πcm714612616610613516616放置时间Πhr192264360480600768936爬升距离Πcm610613615611519615612341 第2期刘裕明等:空气等离子体对涤棉和棉织物表面改性以及时效研究图3 涤棉经空气等离子体处理后其毛效的时效变化图4 棉布经空气等离子体处理后其毛效的时效变化4 结 论涤棉和棉织物经空气等离子体处理之后,其表面极性增加,因此涤棉和棉织物的毛细效应得到明显改善.随着处理样品放置时间的延长,这种被优化的表面性能,会发生逐渐退化,与已报道的有关等离子体改性时效的结果相比,这种退化较为缓慢,且当减少到一定值后就基本保持不变,不再退化.本文的实验与研究结果对涤棉和棉织物表面改性的实际应用具有重要的指导意义.参考文献:[1] 国家自然科学基金委员会.等离子体物理[R].1994.[2] 刘裕明等.乙醇等离子体对聚酯(PET )表面改性与时效研究[J ].中央民族大学学报(自然科学报),1999,8(1):50.[3] 刘裕明等.低温等离子体对聚碳酸酯表面的时效研究[J ].高分子材料科学与工程,1999,15(4):141.[4] 胡建芳等.低温等离子体对医用胶原膜表面改性的研究[J ].材料研究学报,1994,8(1):82.The Study on the Aging of Surface Modifiedby Plasma of Air for F abricsLI U Y u 2ming ,CHE N Hui 2Y ing ,AO Ling ,HAN Zhi 2Qiang ,SHE Wei 2wei(Central University for Nationalities ,Beijing 100081,China )Abstract :This article discusses the m odification of the surfaces of cotton and cotton Πpolyester fabric with plasma of air.The effect of treatment time on the surface m odification and its aging were studied through the measure 2ments of capillary effect.It is shown from the experimental results that the wicking effect is increased and sur 2face energy is improved significantly after the treatment ,and the wettability is enhanced.But those g ood proper 2ties will partly decay with the delay of layaside time.K eyw ords :air of plasma ;cotton Πpolyester fabric ;cotton ;wicking effect ;Surface m odification ;aging441中央民族大学学报(自然科学版)第11卷 。

研究报告常压等离子体处理改善涤纶染色性能的研究唐晓亮,任忠夫,邱 高,严治仁(东华大学理学院,上海 200051)摘 要:使用不同气体的常压介质阻挡放电等离子体对涤纶织物进行处理,研究了涤纶织物处理前后表面形态的改变情况,以及由此产生的织物上染分散染料后K/S值和摩擦牢度的变化情况。

研究证明,处理后涤纶织物的染色性能得到大幅度提高。

关键词:染色;分散染料;低温等离子体;织物;聚对苯二甲酸乙二酯纤维中图分类号:TS1931638 文献标识码:A 文章编号:1000-4017(2004)19-0001-03Improving the dyeability of polyester fabric with atmospheric plasma treatmentTAN G Xiao2liang,REN Zhong2fu,Q IU G ao,Y AN Zhi2ren(Donghua U niversity,S hanghai200051,China)Abstract:Polye ster fabric was treated by atmo spheric dielectric barrier discharge(D BD)plasma containing different gas,the surface mor2 phology,K/S value,disperse dye uptake as well as rubbing fastne ss of the fabric before and after treatment were re searched,it was found that the dyeability was greatly improved by plasma treatment.K ey w ords:dyeing;disperse dye s;low tem perature plasma;fabric;polye ster fiber1 前言介质阻挡放电是一种由两个平行的平面电极间至少存在一个独立的介质层,并在交流供电条件下的放电现象(图1)。

等离子体技术在材料表面处理中的应用研究第一章:引言随着现代工业的快速发展,对于材料表面性能的要求越来越高。

表面处理是一种改变材料表面态形态和化学组成的方法,旨在增强材料的表面性能,提高其机械、化学、电子和光学性能。

在表面处理技术中,等离子体技术因其高效、高精度和低污染的特点,逐渐成为了研究的热点。

本文将介绍等离子体技术在材料表面处理中的应用研究,分为三章进行阐述。

第一章介绍等离子体技术的基本概念、原理以及其在材料表面处理中的优势和局限性;第二章介绍等离子体薄膜应用研究的进展和发展趋势;第三章介绍等离子体处理技术在材料表面纳米结构制备及其应用方面的研究进展,结合现有研究成果分析等离子体技术在未来的应用前景。

第二章:等离子体技术在材料表面处理中的应用2.1 等离子体技术的基本概念等离子体是指被高能粒子或电场激发后,失去或增加电子的气态物质。

在等离子体中,原子及其离子化后的电子成为等电荷、电中性的粒子,具有半导体性质和独特的物理化学特性。

等离子体技术是一种利用等离子体处理材料表面的方法,其基本原理是利用等离子体对材料表面进行化学反应、离子注入和表面清洗,以改变材料表面的化学组成、结构、形貌和表面能等特性,从而实现材料的增强、改性和微纳米结构制备等目的。

2.2 等离子体技术在材料表面处理中的优势等离子体技术具有以下优势:(1)高效:等离子体处理过程中化学反应的速率极高,处理时间短,可大大提高生产效率。

(2)高精度:等离子体处理具有极高的精度和重复性,不会对材料的内部结构和性能产生影响。

(3)低污染:等离子体处理过程中几乎没有生成污染物,不会破坏大气层,对环境造成的污染非常小。

(4)适用性强:等离子体处理适用于多种材料,可用于制备各种超薄膜、光学应用和电子学器件等。

(5)可控性强:等离子体处理过程中可通过调节处理参数来调节处理效果,提高控制性和可重复性。

2.3 等离子体技术在材料表面处理中的局限性等离子体技术在材料表面处理中存在一些局限性:(1)成本较高:等离子体设备成本较高,需要较大的投资和专业技术支持,限制了其在实际应用中的推广和发展。

等离子体表面处理的时效分析

[摘要] 涤纶纤维经等离子体表面处理后,在维持了自身优势的同时也改善了部分不足的性能。

经试验后所得数据表明,改善的性能几乎不呈现单调变化,但总体来说有所降低。

[关键词] 涤纶纤维等离子体表面处理时效性

1.引言

“高性能纤维是指与传统的棉、毛、丝、麻等天然纤维及涤纶、锦纶、丙纶、腈纶等合成纤维相比,具有高弹性系数、高强度、耐热性、耐摩擦性、耐化学药品性、电绝缘性的新型化学纤维,并对外部的作用不易产生反应,”[1]“高性能纤维主要包括芳纶纤维、高强聚乙烯(uhmwpe)纤维、聚对苯撑苯并双噁唑(pbo)纤维和碳纤维等。

”[2]那么在高性能纤维快速发展的今天,人们自然对其的要求日益提高,这就需要等离子体表面处理技术对高性能纤维的部分薄弱性能进行改善。

2.等离子体处理技术及应用

当今社会,等离子体处理技术在各个各领域的作用越发明显,成果也越发丰硕。

等离子体是一种处于高度激发状态的不稳定气体,这种气体由离子、电子、自由基、激发分子组成电中性状态,被称之为与固体、液体、气体并列的“第四状态”。

[3] 空气中的少量自由电子从电场获得能量后,跟气体中的原子和分子碰撞,产生激发和电离现象,由此产生的激发分子、原子、离子以及自由基都是极不稳定的,具有较高的化学反应性,很容易产生在一般条件下

无法发生的各种反应. [4]

3.实验原理与方法

3.1实验原理与涤纶

经等离子体表面处理的高性能纤维,其改善后的优良性能又能保持多久,这一直是一个急需要研究的部分。

在诸多通过等离子体处理技术改善性能的高性能中,我们选择了高强度涤纶进行了分析研究。

我们知道涤纶具有高强度,耐热性优良,热稳定性较好,耐光性优良等良好性能,但其具有吸湿性较差,染色性不高等缺陷。

另外,涤纶也是服装行业应用较广泛的一种纤维材料,研究价值相对较高。

3.2实验方法

首先,我们先对涤纶布料进行等离子体处理。

根据等离子处理机的功能,在处理时我们可以考虑三个处理因素,即时间、基板间距、处理介质。

通过讨论和查询资料,我们制定了较为合适的因素水平。

时间为2min,5min,10min;间距为4.5mm,8mm,10mm;处理介质为大气,氧气和氮气。

这样一共能组合出9组处理条件。

3.3实验方案

由于时效性的研究不能直观的得出结论,所以我们需要通一些测试指标的变化来进行分析。

我们需要对时效性分析,所以所选择的测试性能的指标必须是经过等离子体处理后有明显改善的性能指标。

最终,我们选择了导电性、透湿性、透气性、摩擦性和润湿性五项指标进行测量。

3.4实验器材与标准

其中,导电性为gb/t 12703-1991,使用纺织静电测试法,实验仪器为静电测试仪。

摩擦性为fz/t01054.2-1999,使用表面摩擦性试验方法,实验仪器为圆盘式织物平磨仪。

透气性为gb/t

5453-1997,使用织物透气性的测度法,实验仪器为yg461h型全自动透气量仪。

吸湿性为gb/t9995-1997,使用纺织材料含水率和回潮率的测定法。

实验仪器为八蓝烘箱和电子天平。

润湿性为

fz/t01071-1999,使用纺织品毛细效应试验方法,试验仪器为yg871型毛细管效应测定仪。

测试共分为四次完成,分别是当天、2周后、4周后、9周后各将上述的5项指标测量一次,记录数据通过测试指标的变化情况进行时效性的分析。

4.实验数据分析

4.1极差方差分析

如何选择最优处理工艺,下面进行极差和方差分析。

等离子体表面处理当天极差分析:

导电性的极差rc>rb>ra,所以因素影响主次程度为c,b,a,而均值iia、ib、iiic最大,因此,在不考虑显著性差异的情况下,较佳工艺可选择a2b1c3。

同理,透气性的因素影响主次程度为b,c,a,较佳工艺a2b3c2;吸湿性的因素影响主次程度为c,b,a,较佳工艺a1b1c1;摩擦性的因素影响主次程度为c,a、b,较佳工艺a2b1c1;经向上升2cm时间/s的因素影响主次程度为c,b,a,

较佳工艺a1b3c3;纬向上升2cm时间/s的因素影响主次程度为b,c、a,较佳工艺a1b3c3;经向30min上升高度/cm的因素影响主次程度为c,a、b,较佳工艺a3b3c1;纬向30min上升高度/cm的因素影响主次程度为c,b,a,较佳工艺a1b3c1。

以此方法,依次对处理两周后,四周后,九周进行极差分析。

等离子体表面处理九周后方差分析:

通过方差分析可知,4周后导电性的fa、fb、fc比大于9,所以在90%的置信度上,处理介质,处理时间及极板间距对织物导电性有显著性影响;而其他f比都小于9,所以在90%的置信度上,处理介质、处理时间和极板间距对其余指标数均无显著性影响。

有显著性影响的较优工艺为:a1b1c2。

综合考虑,可选择a1b1c2作为等离子体处理工艺方案,即处理介质为氮气,处理时间2min和极板间距4.5mm。

4.2涤纶性能变化分析

进过对此组实验数据的研究中,我们得出了对涤纶进行等离子体处理后9周内它的五项指标的变化情况。

涤纶在处理时间5min,间距10mm,介质为空气的等离子体处理条件下:

导电性随时间增长而增加,并在两周时达到最大值,之后便急剧下降至小于处理当天,但在四周后有小幅度提升,但最终小于处理当天。

透气性在处理完前两周有较大幅度的减弱,两周后便以平缓速度逐渐减弱。

吸湿性在前两周急剧上升,第二周到第四周中又急剧下降,在四周到九周中以更快的速率上升,最终达至远远高于初始润湿性的程度。

摩擦性在前两周中摩擦性大幅度下降,第二周至第四周中又以较大速度上升,第四周到第九周则较为平缓的上升。

润湿性在前两周平缓下降,第二周到第四周反上升,第四周到第九周又下降。

5.实验结论

综上所述,经等离子体表面处理后,摩擦性和导电性改善后的效果维持时间较长,而改善后的吸湿性在几周内的效果不太稳定起伏变化较大,改善后的透气性和润湿性则在几周之内有明显下滑的趋势。

参考文献:

[1]袭愉发《主要高性能纤维的特性和应用》.

[2]王成群,王琛,贺云云《低温等离子体技术及其对纤维表面改性的研究进展》.

[3]张凤涛,唐淑娟,韩连顺,陆海明《低温等离子体技术在纺织品功能整理中的应用》.

[4]王飞,黄英,张银玲,翟青霞《高性能纤维表面改性研究进展》.

作者简介:

商颖:(1990.10—),女,云南昆明人,本科,现就读于上海工

程技术大学,研究方向:纺织工程。

黄时建:(1956.7—),男,浙江象山人,高级实验师,现任教于上海工程技术大学,研究方向:纺织工程,本文指导教师。