UPR简介

- 格式:ppt

- 大小:10.43 MB

- 文档页数:61

摘要乙烯基酯树脂拉挤工艺(简称VER Pultrusion Process)是国内外近年来迅速发展的一种低成本高品质复合材料制造技术,其制品以独特的性能而被广泛应用于结构、防腐、电力、建筑等诸多领域。

但对其工艺的研究论文少见发表,有些VER拉挤产品性能也名不符实,本文依此而立。

本文在拉挤工艺共性理论的指导下,通过对VER分子结构及其固化行为的分析,采用“特殊”SPI凝胶试验法,在大量试验的基础上确定VER拉挤配方初型和最佳成型温度区域,再通过10mm棒在线试验,以“性能容忍速度”恒大于等于“工作效率容忍速度”作为指标来确定其工艺参数,并通过成型物中心温度在线测量对配方及工艺参数的合理性进行验证。

并在前人大量工作的基础上对VER拉挤工艺过程进行了数值模拟。

通过用户委托产品验证,本文配方和工艺参数设计过程及结论对VER拉挤工艺具有一定的指导作用。

1. 模具温度设置采用前低后高对VER拉挤工艺来说是合理的,与VER固化过程的先快后慢相对应。

2. 每一树脂配方体系都有最佳成型温度区域,并不是越高越好,在某一温度范围内体系的反应速率并不是温度的增函数。

3. 为了提高VER的拉挤速度,固化剂的总量在UPR的基础上提高一个百分点是可行的。

钴盐催化体系对提高生产效率很有帮助,但模具入口的冷却及适量阻聚剂的加入很有必要。

4. 本文的拉挤配方及工艺参数对壁厚少于10mm的VER拉挤制品只要稍加调整可以采用。

5. 拉载模型的建立对选择拉挤机的工作参数具有一定的指导意义。

目录第一章绪论§1.1 课题来源及其意义§1.2 国内外的研究现状及发展§1.3 本文的工作重点第二章UPR拉挤工艺介绍及VER拉挤工艺预测§2.1 UPR拉挤工艺介绍2.1.1 UPR拉挤工艺示意图2.1.2 主要原辅材料2.1.3 成型物在热模中的过程行为2.1.4 UPR拉挤工艺成败不等式2.1.5 关于拉挤速度的几个问题2.1.6 树脂在模具中的相对运动§2.2 VER拉挤工艺预测2.2.1 VER分子结构及性能特点2.2.2 VER与UPR固化行为的比较2.2.3 VER拉挤工艺预测第三章VER拉挤工艺配方设计及其工艺参数VER拉挤配方设计§3.1 引发体系的确定3.1.1 常用热固化引发剂3.1.2 引发剂活性的评价方法3.1.3 引发剂的选用3.1.4 复合引发体系3.1.5 VER拉挤配方试验方案§3.2 工艺参数的确定3.2.1 普通VER拉挤配方工艺参数的确定3.2.2 快速固化VER拉挤配方工艺参数的确定§3.3 成型物中心温度在线测量3.3.1试验设备3.3.2试验结果§3.4配方及工艺参数的局限性及其优化方向第四章VER拉挤工艺模型§4.1 拉挤工艺模型发展简介§4.2 热化学模型4.2.1 VER拉挤工艺的反应动力学模型4.2.2 VER拉挤工艺的热传导方程4.2.3 VER拉挤工艺的系统方程§4.3 VER拉挤工艺的拉载模型4.3.1 工艺过程中拉载的影响因素4.3.2 拉载表达式4.3.2.1 整体思路4.3.2.2 关于拉载表达式的几个问题4.3.3 拉载对工艺缺陷的响应第五章总结参考文献第一章绪论§1.1 课题来源及其意义本课题旨在对树脂基复合材料拉挤工艺的技术与机理进行探讨。

顺酐名称:顺丁烯二酸酐别名:马来(酸)酐、失水苹果酸酐、顺酐英文名:Maleic anhydride分子式:C4H2O3分子量:98.058执行标准:GB-3676-92用途:用于生产聚酯树脂、醇酸树脂、农药、富马酸、纸张处理剂等。

物化性质:常温下白色颗粒状、针状、片状、棒状、块状或块团状,具有强刺激性。

相对密度1.48,熔点52.8℃,沸点202.2℃,在较低温度下(60-80℃)也能升华,能溶于乙醇、乙醚和丙酮,与水作用生成丁烯二酸,可燃、其蒸汽和粉尘与空气混合,可形成爆炸混合物。

性能执行标准GB-3676-92外观白色片状,球状含量≥99.5%结晶点≥52.4℃熔融色度≤25Pt-Co灰份≤0.005%铁含量≤5ppm包装容器外编织袋内衬塑料袋,指数复合袋,500kg包装下游:顺酐顺酐即顺丁烯二酸酐,广泛用于合成树脂、涂料、农药、润滑油添加剂,医药、纸张处理剂、食品添加剂、稳定剂等领域,是一种用量较大的有机原料。

1.4-丁二醇制备1.乙炔法先以乙炔和甲醛在Cu-Bi催化剂存在下,于98kPa、80-95℃反应制成1,4-丁炔二醇。

后者再经骨架镍催化,于1.372-2.06MPa、50-60℃加氢成1,4-丁烯二酸盐,继之以Ni-Cu-Mn/Al2O3进一步催化加氢(13.7-20.6MPa、120-140℃)成1,4-丁二醇,经离子交换树脂除去金属离子后,再经蒸馏提纯得纯品。

2.顺酐加氢法3.丁二烯法由1,3-丁二烯与乙酸与氧气进行乙酰氧化反应,生成1,4-二乙酰氧基-2-丁烯,再经加氢、水解制成。

4.1,4-二氯丁烯法1,4-二氯丁烯是丁二烯生产氯丁二烯过程的中间产物,以其为原料,经水解、加氢而得1,4-丁二醇。

上游:1苯氧化法苯蒸汽和空气(或氧气)在以V2O5-MoO3等为活性组分的催化剂表面发生气相氧化反应生成顺酐。

苯氧化生产顺酐是传统生产方法,工艺技术成熟可靠,苯是石油和煤化工的深加工产品。

收稿日期:2004-01-17作者简介:段华军(1974-),男,讲师,硕士。

新型低收缩添加剂研究段华军,王 钧,杨小利(武汉理工大学,武汉 430070)摘要: 本文研究了自制低收缩添加剂用量对不饱和聚酯树脂固化收缩率与力学性能的影响。

结果表明,在不饱和聚酯树脂中加入20%的该类低收缩添加剂,树脂的固化收缩率为211%,弯曲强度保有率为88%,弯由模量没有明显变化;并利用SEM 对加有低收缩添加剂的树脂固化试件的断面形貌进行了表证,分析了低收缩添加剂的作用机理。

关键词:低收缩添加剂;固化收缩率;不饱和聚酯树脂;机理中图分类号:T Q32711 文献标识码:A 文章编号:1003-0999(2004)04-0011-03不饱和聚酯树脂(UPR)由于工艺性能良好,适合于多种成型工艺,如手糊、模压、拉挤和注射等,但在上述成型过程中存在一个共同缺陷-制品的固化收缩率大。

众所周知,UPR 体积收缩率一般为6~10%。

在UPR 中加入适量的低收缩添加剂或低轮廓添加剂(LPA)可显著降低制品的收缩率。

因而,对低收缩率添加剂的制备及机理研究引起了人们广泛的关注[1~3]。

LPA 的研究和发展经历了以下几个阶段:¹非极性低收缩添加剂,以聚苯乙烯(PS)为代表,此类低收缩添加剂与树脂的相容性差,在树脂固化前与树脂为两相体系,较简单的利用热塑性塑料的受热膨胀性来抑制树脂的固化收缩;º非极性低收缩添加剂与极性低收缩添加剂之间的过渡类型。

以聚甲基丙烯酸甲酯(PMMA)为代表,此类低收缩添加剂由于其极性增加,在树酯中的稳定性有所提高,固化时与树脂的分相结构得以改善,玻璃钢制品的收缩率得到控制;»极性低收缩添加剂。

以聚醋酸乙烯酯(PVAc)[4]为代表,此类低收缩添加剂与树脂相容性好,树脂固化前与LPA 为一相体系,固化后均匀分相,具有十分优良的低收缩效果,能使玻璃钢制品的收缩率达到0105%以下或达到零收缩,缺点是制品的机械强度差;¼组合型LPA 。

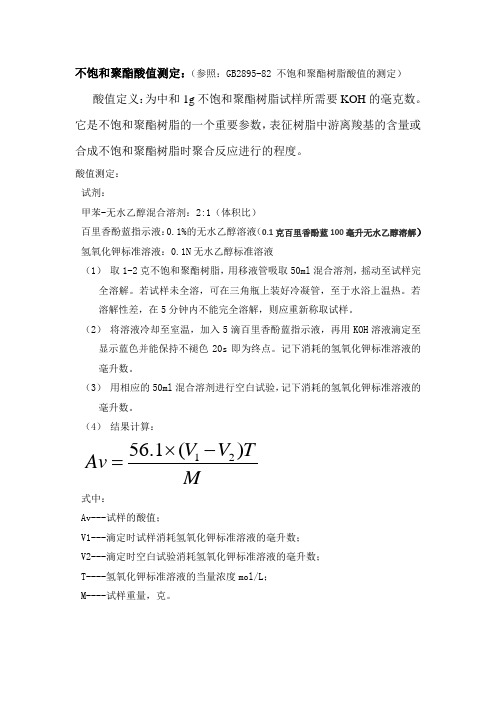

不饱和聚酯酸值测定:(参照:GB2895-82 不饱和聚酯树脂酸值的测定)酸值定义:为中和1g 不饱和聚酯树脂试样所需要KOH 的毫克数。

它是不饱和聚酯树脂的一个重要参数,表征树脂中游离羧基的含量或合成不饱和聚酯树脂时聚合反应进行的程度。

酸值测定: 试剂:甲苯-无水乙醇混合溶剂:2:1(体积比)百里香酚蓝指示液:0.1%的无水乙醇溶液(0.1克百里香酚蓝100毫升无水乙醇溶解) 氢氧化钾标准溶液:0.1N 无水乙醇标准溶液(1) 取1-2克不饱和聚酯树脂,用移液管吸取50ml 混合溶剂,摇动至试样完全溶解。

若试样未全溶,可在三角瓶上装好冷凝管,至于水浴上温热。

若溶解性差,在5分钟内不能完全溶解,则应重新称取试样。

(2) 将溶液冷却至室温,加入5滴百里香酚蓝指示液,再用KOH 溶液滴定至显示蓝色并能保持不褪色20s 即为终点。

记下消耗的氢氧化钾标准溶液的毫升数。

(3) 用相应的50ml 混合溶剂进行空白试验,记下消耗的氢氧化钾标准溶液的毫升数。

(4) 结果计算:1256.1()V V T Av M⨯-=式中:Av---试样的酸值;V1---滴定时试样消耗氢氧化钾标准溶液的毫升数; V2---滴定时空白试验消耗氢氧化钾标准溶液的毫升数; T----氢氧化钾标准溶液的当量浓度mol/L ; M----试样重量,克。

1. 氢氧化钾-无水乙醇标准滴定溶液(c(KOH)=0.1 mol/L )1.1 配置称取8g 氢氧化钾,置于聚乙烯容器中, 用无水乙醇稀释至1000 mL 。

密闭放置24 h 。

用塑料管虹吸上层清夜至另一聚乙烯容器中。

1.2 标定称取0.75 g 于105 o C ~110o C 电烘箱中干燥 至恒重的工作基准试剂邻苯二甲酸氢钾,溶于50 mL 去离子水中,加2滴酚酞指示剂(10 g/L),用配置好的氢氧化钾-无水乙醇溶液滴定至溶液呈粉红色,同时做空白试验。

临用前标定。

氢氧化钾-无水乙醇标准滴定溶液的浓度【c(KOH)】,数值以摩尔每升(mol/L)表示,安下式计算:121000()()m c KOH V V M⨯=-式中:m----邻苯二甲酸氢钾的质量的准确树脂,单位为克(g ); V1---氢氧化钾-无水乙醇溶液的体积的树脂,单位为毫升(ml ); V2----空白实验氢氧化钾-无水乙醇的体积的数值,单位为毫升(ml ); M-----邻苯二甲酸氢钾的摩尔质量的数值,单位为克每摩尔每升(g/mol )[M (KHC 8H 4O 4)=204.22] 具体实验过程:A.实验装置:四口圆底烧瓶,装有电动搅拌器、直管冷凝器、分馏柱、温度计和温度控制仪以及惰性气体导入管通入惰气有三个功用:(1)排除氧气,降低高温下氧化裂解的变色作用,即有利于改善成品的外观光泽;(2)帮助排掉水分,提高反应速率;(3)气流起到搅拌作用。

不饱和聚酯树脂(UPR)是近代塑料工业发展中的一个重要的品种,在工业、农业、建筑、交通及国防等方面有着广泛的应用,近20年来在世界上得到了迅猛的发展。

1999年世界不饱和聚酯树脂的总生产能力(不计中国)基本保持在220万吨/年。

世界不饱和聚酯树脂前五大生产公司主要集中在美国、西欧和日本,其产量占总产量的80%以上。

1999年世界不饱和聚酯树脂产量和消费量约为160多万吨。

世界不饱和聚酯树脂生产技术水平因地区不同有所差异。

世界发达国家技术水平较为先进,自控程度较高,产品牌号多而且产品功能性强。

我国UPR近几年的发展也非常快,其生产能力由1996年的20万吨/年发展到2001年的50万吨/年,产量由1996年的16万吨发展到2001年的38万吨,短短的几年间有了成倍的增长。

而且2001年国内的表观消费量也已达到了50万吨以上。

预计2005年我国UPR需求量将达58万吨,届时全国UPR的生产约42万吨,缺口16万吨,市场前景良好。

2000年我国不饱和聚酯树脂生产企业约500~600家,其中大多数为乡镇或私营企业,设备、技术、产品质量与国外产品相比有较大的差距。

万吨级以上的厂家仅有10多家。

2000年我国不饱和聚酯树脂能力约50万吨,产量约35万吨,开工率约为70%。

我国UPR主要用于玻璃钢增强制品,其中管道、冷却塔、船艇、化工防腐设备、车辆部件、门窗、活动房、卫生设备等;其次是非增强产品,如装饰画、仿人造大理石、人造玛瑙、家具漆等。

2000年我国UPR的消费量约为48万吨,而当年我国UPR的产量仅为35万吨,约有13万吨的产品进口,出口量仅为5000吨左右。

由于目前我国众多UPR生产企业存在着规模小、成本高、技术工艺水平落后、产品质量较差等问题,将来很难满足市场对一些高品质牌号和专用牌号树脂的要求,因此未来UPR的市场缺口仍然很大,前景还是比较乐观的。

<报告篇幅>=19页<字数>=13000。

苯乙烯在不饱和聚酯树脂固化过程中的作用杨 睿 汪昆华(清华大学化工系高分子研究所,北京市,100084) 摘要 采用原位红外光谱法研究了在不同制样条件下,苯乙烯的挥发对不饱和聚酯树脂的固化过程及固化产物的影响。

结果表明:对于密封体系,固化时苯乙烯与不饱和聚酯反应较完全,形成网状结构,体系的转化率较高,固化反应速度也较快;而对于非密封体系,由于苯乙烯的大量挥发,导致体系的固化反应不完全,转化率低,当苯乙烯挥发到一定程度时,固化反应几乎无法进行。

关键词 不饱和聚酯树脂 苯乙烯 挥发 固化1 前言不饱和聚酯树脂(U PR )是不饱和聚酯(U P )和苯乙烯混合物的工业名称,由于其性能优异和价廉,广泛地应用于玻璃钢(占70%~80%)制品和表面涂层、浇铸、无溶剂漆及腻子等。

其中,苯乙烯作为交联单体,在固化过程中与不饱和聚酯反应,形成网状聚合物,它在不饱和聚酯树脂体系中的质量分数一般为35%左右,此时与不饱和聚酯的投料比满足恒组分共聚的条件。

但是,U PR 的加工大多数是在较高的温度下进行(80℃以上),当体系不密封时,苯乙烯的大量挥发,对固化过程以及固化物的结构、性能都有很大的影响。

本文利用原位反应红外光谱法,研究了苯乙烯在U PR 固化过程中的作用及U PR 的反应历程。

2 实验样品 不饱和聚酯树脂:M -22;引发剂:过氧化苯甲酰叔丁酯1%(引发剂与树脂质量比);在室温下与U PR 混合均匀后,立即进行F TIR 分析;F TIR 分析 采用N ICOL ET 560型红外光谱仪,在自制原位反应池中测量样品的吸收谱图,波数范围400~4000cm -1,分辨率4cm -1。

U PR -1是将样品均匀涂抹在2个K Br 盐片之间,盐片四周用聚四氟乙烯膜密封,原位测红外谱图。

U PR -2是将样品均匀涂抹在K Br 盐片上,放入原位反应池测试样品谱图。

原位反应条件是100℃固化2h 。

3 结果与讨论3.1 固化过程分析图1和图2分别是密封样品和非密封样品在不同反应时间下的1组原位反应红外光谱图,图a ~d 分别是不同局部的谱图。

(一)环氧树脂的选择1、从用途上选择作粘接剂时最好选用中等环氧值()的树脂,如6101、634;作浇注料时最好选用高环氧值(>)的树脂,如618、6101;作涂料用的一般选用低环氧值(<)的树脂,如601、604、607、609等。

2、从机械强度上选择环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。

因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。

3、从操作要求上选择不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性也,强度较好的,可选用环氧值较高的树脂。

(二)、固化剂的选择1、固化剂种类:常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。

常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。

环氧值是鉴定环氧树脂质量的最主要指标,环氧树脂的型号划分就是根据环氧值的不同来区分的。

环氧值是指100克树脂中所含环氧基的克当量数。

2、固化剂的用量(1)胺类作交联剂时按下式计算:胺类用量=MG/Hn式中:M=胺分子量Hn=含活泼氢数目G=环氧值(每100克环氧树脂中所含的环氧当量数)改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。

若用量过少则固化不完善。

(2)用酸酐类时按下式计算:酸酐用量=MG(~1)/100式中:M=酸酐分子量G=环氧值(~1)为实验系数3、选择固化剂的原则:固化剂对环氧树脂的性能影响较大,一般按下列几点选择。

(1)、从性能要求上选择:有的要求耐高温,有的要求柔性好,有的要求耐腐蚀性好,则根据不同要求选用适当的固化剂。

(2)、从固化方法上选择:有的制品不能加热,则不能选用热固化的固化剂。

(3)、从适用期上选择:所谓适用期,就是指环氧树脂加入固化剂时起至不能使用时止的时间。

不饱和聚酯树脂的固化发布时间:2011-05-26 14:18 文章来源:未知作者:admin 点击数:2609次1.引言不饱和聚酯树脂(UPR)的固化似乎是从理论和实践上已研究得十分透彻的问题,但是因为影响固化反应的因素相当复杂,而在UPR的各种应用领域中,制品所出现的质量瑕疵在很大程度上几乎都与“固化”有关。

所以,我们有对UPR的固化进行较深入探讨的必要。

(探讨不饱和聚酯树脂的固化,首先应该了解与不饱和聚酯树脂固化有关的一些概念和定义)2.与不饱和聚酯树脂固化有关的概念和定义2.1 固化的定义液态UPR在光、热或引发剂的作用下可以通过线型聚酯链中的不饱和双键与交联单体的双键的结合,形成三向交联的不溶不熔的体型结构。

这个过程称为UPR的固化。

2.2固化剂不饱和聚酯树脂的固化是游离基引发的共聚合反应,如何能使反应启动是问题的关键。

单体一旦被引发,产生游离基,分子链即可以迅速增长而形成三向交联的大分子。

不饱和聚酯树脂固化的启动是首先使不饱和C—C双键断裂,由于化学键发生断裂所需的能量不同,对于C—C 键,其键能E=350kJ/mol,需350-550℃的温度才能将其激发裂解。

显然,在这样高的温度下使树脂固化是不实用的。

因此人们找到了能在较低的温度下即可分解产生自由基的物质,这就是有机过氧化物。

一些有机过氧化物的O—O键可在较低的温度下分解产生自由基。

其中一些能在50-150℃分解的过氧化物对树脂的固化很有利用价值。

我们可以利用有机过氧化物的这一特性,选择其中的一些作为树脂的引发剂,或称固化剂。

固化剂的定义:不饱和聚酯树脂用的固化剂,是在促进剂或其它外界条件作用下而引发树脂交联的一种过氧化物,又称为引发剂或催化剂。

这里所说的“催化剂”与传统意义上的“催化剂”是不同的。

在传统的观念上,“催化剂” 这个术语是为反应物提供帮助的,它们在促进反应的同时,本身并没有消耗。

而在UPR固化反应中,过氧化物必须在它“催化”反应以前,改变它本身的结构,因此对于用于UPR固化的过氧化物来说,一个较合适的名字应该叫做“起始剂”或“引发剂”。