关于电动液压管道压接钳的设计分析

- 格式:doc

- 大小:23.50 KB

- 文档页数:4

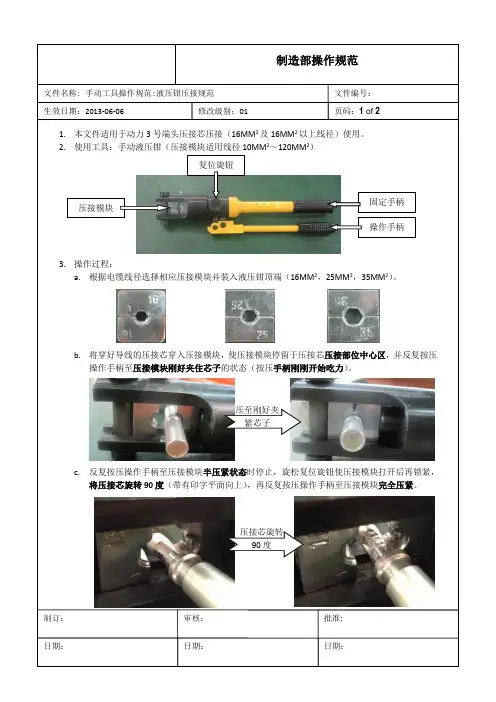

1. 本文件适用于动力3号端头压接芯压接(16MM 2及16MM 2以上线径)使用。

2. 使用工具:手动液压钳(压接模块适用线径10MM 2~120MM 2)3. 操作过程:a. 根据电缆线径选择相应压接模块并装入液压钳顶端(16MM 2,25MM 2,35MM 2)。

b. 将穿好导线的压接芯穿入压接模块,使压接模块停留于压接芯压接部位中心区,并反复按压操作手柄至压接模块刚好夹住芯子的状态(按压手柄刚刚开始吃力)。

c. 反复按压操作手柄至压接模块半压紧状态时停止,旋松复位旋钮使压接模块打开后再锁紧,将压接芯旋转90度(带有印字平面向上),再反复按压操作手柄至压接模块完全压紧。

制造部操作规范文件名称: 手动工具操作规范:液压钳压接规范 生效日期:2013-06-06修改级别:01页码:1 of 2文件编号: 制订:审核:批准:压接模块 固定手柄复位旋钮操作手柄 压至刚好夹紧芯子 压接芯旋转90度d. 旋松复位旋钮将压接模块完全打开后再锁紧,将压好的压接芯取出确认检查压接状态。

4. 附表:不同线径压接模块完全压紧和半压紧状态参考数值(液压钳压接模块刚好夹住芯子的状态开始操作手柄全行程下压次数)模块规格 完全压紧状态半压紧状态16MM 2 5次 3次 25MM 2 5次 3次 35MM 25次3次制造部操作规范文件名称: 手动工具操作规范: 动力3号端头压接芯液压钳压接规范 生效日期:2013-06-06修改级别:01页码:2 of 2文件编号: 制订:审核:批准:芯线绝缘位置 导体充满窥孔 压接位置居于压接区中间。

快夹调压管子钳的结构设计

一、总体设计

1.机械结构:全框架结构包括机械结构构成部分,其中钳口即实施本发明的重要部分,它由多个槽形弯曲嵌入在框架中,形成钳口;还有拉杆和夹钳形式的手柄,可在调节螺纹头的张力的同时,保持螺纹头不转动,从而使调压过程更加准确、安全、方便。

2.控制系统:其控制系统采用液压控制,包括安全阀组成的液压控制系统,用于控制夹钳的张紧力度,并在必要时防止过度高的压力而导致扭损等危险情况。

二、技术要求

1.结构设计要求:快夹调压管子钳采用优质无缝钢管,以及可以调节夹紧力度的拉杆和夹钳形式的手柄,拉杆紧固件用不锈钢材料制作而成,结构紧凑,重量轻,能够在一定空间内的范围内保持螺纹头不转动,同时可以调节夹紧力度。

2.安全设计要求:快夹调压管子钳的安全设计采液压控制,包括安全阀组成的液压控制系统。

液压钳的工作原理

液压钳是通过液压原理实现夹紧或扭转物体的工具。

其工作原理如下:

1. 液压系统:液压钳内部设有液压系统,包括液压泵、液压缸和液压管路等。

液压泵通过提供流体压力,将液压油送入液压缸。

2. 液压缸:液压钳内部安装有液压缸,它是一个封闭的容器,内部容纳着液压油。

当液压油进入液压缸时,液压缸内部的活塞会受到压力而移动。

液压缸内有专门的密封结构,确保液压油不会泄漏。

3. 夹紧机构:液压钳通过夹紧机构实现对物体的夹紧。

夹紧机构包括夹爪、齿轮和滑块等部件。

当液压缸的活塞移动时,夹紧机构会调整夹爪的位置和角度,以达到对物体的夹紧或扭转。

4. 液压油:液压钳工作时需要使用液压油作为工作介质。

液压油具有较好的润滑性和密封性能,可以有效传递压力和力量。

5. 控制系统:液压钳的使用需要通过控制系统来控制液压泵的启停和液压缸的运动。

控制系统通常由电磁阀、压力控制阀和液压控制阀等组成,可以实现对液压钳的精确控制。

通过以上工作原理,液压钳可以在需要夹紧或扭转物体的场合灵活使用,具有较高的工作效率和准确性。

毕业设计说明书液压油管钳设计学院:机械工程学院专业:机械设计制造及其自动化姓名:学号:01235285216指导教师:2014年 6 月摘要摘要此论文主要讲述的是新型的设计。

液压油管钳是油田上卸油管的主要工具。

液压油管钳是一种开口式,可调速的液压油管钳。

因为它是开口式的,不必像闭口钳一样上下移动装卸油管。

可以水平的装卸油管。

这种新型的液压油管钳采用的是钢丝绳作为主要的夹紧装置。

通过主滚筒的拉动钢丝绳的时候,使得通过饶绳马达缠绕在油管外壁的钢丝绳滑动。

这样可以产生很大的上卸扭矩,而不会伤害油管外壁。

这样可以使得在石油管材中仅次于套管的第二大石油管材,拥有更长的寿命。

增加很大的经济效益。

克服了现有油管钳的较容易刮伤油管外壁的缺点。

它的运动非常的平稳,而且噪音很小。

此设备使用和维护简单。

钢丝绳在使用过2000次后,必须更换。

此液压钳通过用钢丝夹,可以更换钢丝绳非常的容易。

工人在操作机器简单。

减轻了工人的劳动量。

此设备可以完全的胜任油田的恶劣的工作环境。

对环境的要求不严格,这恰好适应了油田的环境。

关键词:液压油管钳,绕绳器,缺口齿轮,存绳器Abstrac tAbstractThis thesis is about the design of new hydraulic tubing clamp. Hydraulic tubing clamp is the main tool for loading and unloading pipe on oil. RX hydraulic tubing clamp is a open type, adjustable speed hydraulic tubing clamp. Because it is open type, The clamp do not move up and down for loading and unloading as closed as the old pipe clamp. It can load and unload tubing on the level. The wire rope is used as the main clamping device on the new hydraulic tubing clamp. Pulling the rope through the main cylinder makes the rope slide on the tubing outer wall of the rope , when the rope has wrapped on its outer. It can produce great torque, and will not damage the pipe wall. It makes the pipes a longer life, and is on the second place in the field of oil pipes’ supplies. It can enhance the great economic.It overcomes the weakness of the more easily scratched the outer of the tubings. Its movement is very smooth, and the noise is very small.This device is simple to be used and maintained. The rope must be replaced after using 2000 times.By using a wire clip, wire rope of the hydraulic clamp can be replaced very easily. The workers can operate the machine simply. It can reduce the workers’ labor.This equipment can be fully qualified facing the field of poor working conditions.Environmental requirements are not strict, which is just adapted to the field of environment.Key words: hydraulic tubing clamp, the device of winding wire rope, the gap gear, the storing rope device目录目录摘要 (I)ABSTRACT (II)目录 (III)第一章引言 (1)第二章液压油管钳控制回路的设计 (2)2.1液压油管钳主要结构 (2)2.2工作过程 (2)2.3控制回路 (3)2.4底板的设计 (5)2.4.1液压控制元件的选择 (5)2.4.2 行程阀底板的设计 (12)2.4.3 主控制回路的底板的设计 (14)第三章油管钳的主体结构的设计 (18)3.1绕绳部分的设计 (18)3.1.1 绕绳滚筒的设计 (18)3.1.2 绕绳滚筒轴的设计 (23)3.1.3 缺口齿轮部分的设计 (23)3.1.4 缺口齿轮底板 (27)3.1.5 悬吊支架的设计 (28)3.2主滚筒的设计 (28)3.3行程阀控制部分的设计 (32)3.3.1绕绳行程阀控制部分的设计 (32)第四章箱体的设计 (35)总结 (36)参考文献 (37)致谢 (38)第一章引言第一章引言油管是石油管材中仅次于套管的第二大类石油管材,各油田每年用量多在几十万米至数百万米之间。

液压压线钳引言液压压线钳是一种常见的工具,广泛应用于电气、电子、通信等行业。

它用于连接和固定导线、电缆和其他电气元件,确保电路的可靠性和稳定性。

本文将详细介绍液压压线钳的工作原理、结构组成、应用范围以及选购注意事项等内容。

一、工作原理液压压线钳的工作原理基于液压力的转换。

在液压系统的作用下,液压压线钳可以产生足够的力量来连接导线和电缆。

其工作流程如下:1. 系统启动:将液压压线钳接入液压系统后,打开液压系统的电源开关,系统开始运行。

2. 压线操作:将待连接的导线或电缆放置在液压压线钳的压线口,然后拉动手柄,启动液压系统。

液压系统中的泵会将液压油推送到压线钳的液压缸中。

液压油的压力将液压缸中的活塞向下推动,使压线头对导线或电缆施加压力。

3. 压线完成:当液压压线钳达到预定的压力时,系统会自动停止。

此时,压线头充分将导线或电缆握紧,并形成牢固的连接。

二、结构组成液压压线钳由以下几个主要部分组成:1. 主机:液压压线钳的主要部分,包括液压系统、液压缸和手柄等。

液压系统负责提供动力,液压缸负责产生压力,手柄用于控制系统的运行。

2. 压线头:位于液压压线钳前端的部分,由压线口和活塞组成。

压线口的形状因不同的压线需求而不同,可以根据具体情况更换。

3. 护套:液压压线钳的外壳部分,用于保护主机和提供操作的舒适性和安全性。

护套通常由防滑材料制成,以便操作者可以在操作过程中牢牢地握住。

三、应用范围液压压线钳具有广泛的应用范围。

以下是它主要的应用领域:1. 电气工程:液压压线钳用于连接和固定电缆、导线和电气接头。

它可以有效地提高电气连接的稳定性和可靠性,避免因松动或接触不良而引发的故障。

2. 通信工程:在通信设备的安装和维护过程中,液压压线钳常用于连接光缆和电缆,并确保其良好的信号传输性能。

3. 机械制造:液压压线钳可以用于连接机械设备中的导线和电缆,如变压器、电机、开关等。

它的使用可以简化电气连接过程,提高工作效率。

充电式液压钳国标【原创实用版】目录一、充电式液压钳概述1.定义2.特点二、充电式液压钳的优势1.高移动性作业2.高空作业3.体积小、重量轻、携带方便三、充电式液压钳的外形设计1.手持式设计2.使用简便四、充电式液压钳的应用场景1.国标2.端子压接钳模具正文一、充电式液压钳概述充电式液压钳是一种以充电电池为最终能源的液压钳,它具有许多优点,因此越来越受到用户的欢迎。

充电式液压钳一般体积小、重量轻、携带方便,十分适合高移动性作业和高空作业等场合。

二、充电式液压钳的优势1.高移动性作业充电式液压钳体积小、重量轻,携带方便,非常适合高移动性作业。

它可以轻松地从一个工作地点移动到另一个工作地点,减少了工人的体力劳动,提高了工作效率。

2.高空作业充电式液压钳也十分适合高空作业。

因为它体积小、重量轻,可以轻松地搬运和携带,工人可以方便地在高处使用它。

3.体积小、重量轻、携带方便充电式液压钳的外形设计追求使用简便,体积小、重量轻,十分适合携带。

工人可以轻松地把它放在工具包里,带到工作地点,使用起来非常方便。

三、充电式液压钳的外形设计1.手持式设计充电式液压钳一般采用手持式设计,外形简洁,操作简单。

工人可以握住它,轻松地进行操作,不需要额外的工具或设备。

2.使用简便充电式液压钳的使用非常简便。

工人只需要把它连接到电源,就可以开始工作。

它不需要复杂的安装过程,也不需要特殊的维护和保养,使用起来非常方便。

四、充电式液压钳的应用场景1.国标充电式液压钳按照国标准生产,可以满足各种工作需求。

它可以用于各种场合,如建筑工地、电力施工、机械维修等。

2.端子压接钳模具充电式液压钳还可以用于端子压接钳模具。

液压夹具的设计原则及应用

液压夹具是一种利用液压加压的夹具装置,广泛应用于机械加工、装配、焊接、测试

等领域。

液压夹具的设计原则主要包括以下几个方面:

1. 合理选材:液压夹具需要承受较大的力和压力,所以选材必须具有足够的强度和

耐磨性。

常用的材料有高强度合金钢、工具钢等。

2. 结构简单:液压夹具的结构要尽可能简洁,以方便制造和维修。

结构上也要考虑

到力的传递和平衡,以保证夹具的稳定性和可靠性。

3. 合理的密封性能:液压夹具需要通过液压系统进行加压,所以密封性能尤为重要。

夹具的液压缸和液压管路必须采用可靠的密封装置,以防止泄漏和漏油现象的发生。

4. 安全可靠:液压夹具在工作过程中需要承受较大的力和压力,因此在设计时要考

虑到夹具的安全性和可靠性。

夹具的各个部件必须具有足够的强度和稳定性,以防止出现

断裂和变形的情况。

5. 操作方便:液压夹具的设计应该考虑到操作人员的方便性和安全性。

夹具的各个

操作部件要容易操作,并且操纵力矩要合理,以提高夹具的使用效率。

液压夹具的应用范围非常广泛,主要包括以下几个方面:

1. 机械加工:液压夹具可以应用在机床上,用于夹持工件进行加工,例如铣削、钻孔、车削等。

液压夹具可以通过加压的方式,确保工件在加工过程中的稳定性和精度。

液压夹具的设计原则和应用范围都是为了提高工作效率和质量,并且确保工作安全和

可靠性。

液压设计可行性分析液压系统是一种将液体作为能量传递媒介的装置,广泛应用于工程机械、工业自动化、航空航天和汽车等领域。

在液压系统的设计过程中,可行性分析是一个重要的环节,它对系统的性能和可靠性有着直接影响。

下面将从系统目标、系统性能、系统可靠性和经济性等方面进行液压设计可行性分析的探讨。

首先,液压系统设计可行性的分析要从系统目标出发。

在设计初期,需要明确系统的目标、工作条件和工作环境。

比如系统的动力需求和液压传输的工作压力等。

同时,还要考虑系统的可拆性和可维护性等因素,确保系统在工作过程中能够满足预期的需求。

第二,液压系统设计可行性的分析要从系统性能出发。

液压系统的性能指标包括工作速度、工作力矩、工作精度等。

在设计过程中,需要根据系统的性能需求,选择合适的液压元件和配件,并优化系统的结构和控制方式,以提高系统的响应速度和动态性能,从而满足系统的工作要求。

第三,液压系统设计可行性的分析要从系统可靠性出发。

液压系统在工作过程中需要保证其可靠性和稳定性。

可靠性分析包括对液压元件的寿命、密封性能和工作环境的适应性等方面的考虑。

为了确保液压系统的正常工作,需要对系统的安全保护装置进行配置和设计,以防止系统发生故障和事故。

第四,液压系统设计可行性的分析要从经济性出发。

经济性是指在满足系统性能和可靠性的前提下,尽可能降低系统的成本。

在设计过程中,需要充分考虑液压元件的选型、系统的结构和控制方式等因素,以降低系统的制造成本和使用成本。

此外,还需要对系统的能耗进行评估和优化,以提高系统的能源利用率,降低系统的运行成本。

总之,液压系统设计可行性分析是一个复杂的过程,需要综合考虑系统的目标、性能、可靠性和经济性等因素,并进行合理的权衡和折衷。

只有在满足系统的工作要求和经济预算的前提下,才能设计出满足工程需求的高效液压系统。

充电式液压钳国标摘要:I.充电式液压钳简介- 定义与作用- 国标相关要求II.充电式液压钳的类型与特点- 充电式液压钳的类型- 充电式液压钳的特点III.充电式液压钳的使用与维护- 使用方法- 维护保养IV.充电式液压钳的应用领域- 主要应用领域- 未来发展方向正文:I.充电式液压钳简介充电式液压钳是一种以充电电池为能源的液压工具,具有体积小、重量轻、携带方便等特点,十分适合高移动性作业和高空作业等场合。

充电式液压钳广泛应用于电力、通信、交通、城市建设等领域。

在中国,充电式液压钳的生产与销售需遵循国家相关标准。

其中,GB/T 18451.1-2001《液压工具第一部分:通用要求》是充电式液压钳产品的基本标准,规定了液压工具的分类、型号、技术要求、试验方法等内容。

此外,GB/T 18451.2-2009《液压工具第二部分:液压钳》对充电式液压钳的具体技术要求进行了详细规定。

II.充电式液压钳的类型与特点充电式液压钳的类型主要有充电式液压弯头钳、充电式液压螺母钳、充电式液压剪切钳等。

不同类型的充电式液压钳具有不同的功能和适用范围。

充电式液压钳具有以下特点:1.以充电电池为能源,无需外接电源,方便移动作业;2.采用高强度合金材料,具有较高的抗弯、抗压、抗剪切能力;3.结构紧凑,操作简便,易于维护;4.充电式设计,节能环保。

III.充电式液压钳的使用与维护使用充电式液压钳时,应注意以下事项:1.使用前检查液压钳的完好状况,确保电池电量充足;2.根据需要选择合适的液压钳类型,并按照操作规程进行操作;3.操作过程中尽量避免长时间高压状态,以免损坏工具;4.定期对液压钳进行维护保养,延长使用寿命。

IV.充电式液压钳的应用领域充电式液压钳广泛应用于电力、通信、交通、城市建设等领域。

在电力行业,充电式液压钳可用于紧固、拆卸电力线路螺栓,安装和拆卸电缆附件等;在通信行业,可用于光缆接头安装与拆卸、光缆分支箱的维护等;在交通行业,可用于桥梁、隧道、机场等基础设施的施工与维护;在城市建设中,可用于建筑、市政、园林等领域的施工与维护。

液压油管钳的结构和工作原理液压油管钳液压油管钳是油田修井作业中,用来上卸油管螺纹的一种专用机械。

一、XYQ3B型液动油管钳(一)结构及工作原理XYQ3B型液压油管钳主要由主钳和背钳两大部分组成,主钳在上,背钳在下,两部分通过两个前支柱导杆和一个后支柱导杆联结成一个整体,由支柱导杆上的弹簧支持主钳。

上卸螺纹时,背钳夹紧接箍,主钳随同被夹紧的油管,在旋转过程中相对于背钳向下或向上浮动,上卸螺纹完毕,手动换向阀反向给油,背钳松开接箍,主钳复位对准缺口,完成一次操作。

1. 主钳结构及工作原理主钳由钳头卡紧机构、钳头制动机构、钳头扶正机构、齿轮传动轮系等部分组成。

钳头制动机构是油管钳的关键部件,它主要由制动盘、摩擦片、制动片及弹簧组成。

制动片由颚板架带动旋转,固定在壳体和制动盘上的摩擦片,通过弹簧力夹紧制动片,从而使颚板架在钳头运转中产生滞后动作,使其颚板在开口齿轮内曲面及扭簧力的作用下自动伸出或缩回。

钳头扶正机构为设置在壳体及钳头盖板上的滚子,它们上下按圆周方向布置,支持着钳头旋转体的环形轨道槽。

当滚子紧贴环形轨道槽的外圆柱面时,可加强开口齿轮承受外撑力的能力,当滚子紧贴环形轨道槽的内圆柱面时,可承受齿轮啮合推力。

齿轮传动轮系由一系列齿轮组成,输出两种速度,低速级为两级减速,总传动比为1:7.756,高速级为一级减速,传动比为1:2.355,高、低速比为3.293。

挂挡机构主要由内齿套,拔叉及定位滚子等组成。

挂挡时,拨叉拨动内齿套将主动齿轮与上面或下面的被动齿轮联结起来传递扭矩,由弹簧通过斜面紧推定位滚子使其挂挡定位。

电动机阀组件由摆线油马达和手动换向阀直接匹配而成,并由马达与阀之间的过渡连接板引出两个油口与背钳液压回路相联,即由手动换向阀同时控制油马达和背钳油缸。

2. 钳头卡紧机构及工作原理钳头卡紧机构主要由开口齿轮、颚板架、颚板等主要件组成。

开口齿轮内侧每一象限有两段工作曲面,颚板滚子可作两次爬坡,第一次爬坡卡紧φ89mm油管,第二次爬坡卡紧φ73mm油管,每个颚板靠两个扭簧的弹力使其缩回,每个颚板上按1200分布两片牙块,适合于卡紧任意管径。

(下转第173页)摘要液压夹具是新型的工业设备。

对于传统、专用的液压夹具的设计需要做出一定思考,才能为以后高效能液压夹具的设计更加科学。

企业抓住了液压夹具的优缺点辨析,才能向着更加科学、高效的方向前进。

关键词专用传统设计液压夹具优点缺点Analysis of the Advantages and Disadvantages of Special and Traditional Hydraulic Fixture Design //Zhou Xiaorong,Huang LidongAbstract Hydraulic fixture device is a new type of industrial equipment.For the traditional,special hydraulic fixture design,there need certain considerations,so as to make later high perfo-rmance hydraulic fixture design more scientific.Enterprises will develop toward more scientific,efficient direction if seizing the advantages and disadvantages of hydraulic fixture.Key words special;traditional;design;hydraulic fixture;advant-ages;disadvantagesAuthor 's address Hu 'nan Mechanical &Electrical Polytech-nic,410151,Changsha,Hu 'nan,China液压夹具,顾名思义就是使用液压元件来取代传统的机械零件夹具。

快夹调压管子钳的结构设计首先,快夹调压管子钳的整体结构包括手柄、夹持头、调压装置和连杆机构。

手柄是用于操作的部分,通常采用耐磨、防滑的材料制成,以提供舒适的握持感。

夹持头是用于夹持管子的部分,通常由两个夹具构成,夹具之间采用螺旋机构实现同步夹紧。

调压装置用于调节夹持力,通常采用螺旋机构实现,通过旋转螺旋杆可以改变夹持头的夹紧程度。

连杆机构用于连接手柄、夹持头和调压装置,使得手柄的操作力可以传递到夹持头和调压装置。

在夹持头的设计上,夹具的形状和夹持力都需要考虑。

夹具的形状应该与管子的形状相匹配,以确保夹持牢固且不会损坏管子表面。

夹具可以采用可替换式设计,以便更换不同规格的夹具以适应不同大小的管子。

夹具的夹持力需要满足夹持管子所需的力矩,通常通过增加螺旋机构的螺距来增加夹持力。

在调压装置的设计上,需要考虑到调压的精度和方便性。

调压装置可以采用刻度盘设计,通过旋转刻度盘可以直观地调节夹持力,并且可以锁定刻度盘以固定夹持力。

同时,调压装置还应具备快速调节夹持力的功能,以满足不同工作需求。

为了提高调压的精度,调压装置还可以采用蜗杆和齿轮机构,通过旋转蜗杆实现微调夹持力。

连杆机构的设计需要考虑到力的传递和结构的稳定性。

连杆机构通常采用双杆结构,通过连接手柄、夹持头和调压装置,使得手柄的操作力可以均匀分布到夹持头和调压装置,以实现夹持和调压的协同操作。

连杆机构应该具有足够的强度和稳定性,以防止在操作过程中发生变形和松动。

除了上述主要结构部分外,快夹调压管子钳还可以配备附加功能,如防滑措施、锁定装置和防撞装置等。

防滑措施可以采用橡胶套或凹凸面设计,以增加握持力。

锁定装置可以固定刻度盘,以防止在使用过程中意外改变夹持力。

防撞装置可以设置在夹持头和调压装置上,以减少碰撞对工具的损坏。

综上所述,快夹调压管子钳的结构设计需要考虑到夹持头、调压装置和连杆机构等主要部分的功能和性能需求,同时还可以配备附加功能以提高工具的使用效果。

湖南生物机电职业技术学院毕业设计液压虎钳设计系部:专业:班级:学号:姓名:指导老师:2012年10月目录摘要 (2)1绪论 (4)1.1液压虎钳的实际意义 (4)1.2液压虎钳的工作原理及优缺点 (5)1.3钳工用液压台虎钳的总示意图 (5)2 液压虎钳总体方案的设计 (6)2.1液压虎钳的几种设计方案以及工作原理 (6)2.2液压虎钳设计方案的优缺点 (7)3液压虎钳各部分的设计 (8)3.1液压缸的设计 (8)3.2液压泵的设计 (10)3.3液压油的选择 (12)3.4液压虎钳钳身的设计 (14)3.4.1活动钳身的设计 (14)3.4.2固定钳身的设计 (15)3.4.3台钳与工作台的联接设计 (16)4液压虎钳的使用说明 (17)5总结 (18)6参考文献 (20)7致谢词 (21)摘要1、液压台虎钳(hydraulic bench vice)是由液体压力驱动钳口运动的动力虎钳,是根据液压原理制成的。

而传统的螺纹台虎钳是根据螺纹自锁原理制成的。

液压台虎钳是对现有螺纹传动台虎钳的改进,主要用于批量生产,能够在较小的作用力下产生倍增的夹紧力,且能保证夹紧力大小和可靠性。

这样就可以避免过去要夹紧一个较薄的零件时,因夹紧力不够以及没有办法确定调式的时间,对生产效率造成的影响。

同时因能实现快速夹紧与快速松开,从而大大的提高生产效率。

2、液压台虎钳因其结构紧凑,在较小的作用力下能产生倍增的夹紧力且夹紧力稳定可靠等优点,正是因为有了诸多优于传统螺纹台虎钳的地方,液压台虎钳正逐步的取代传统的螺纹台虎钳。

当然了,液压台虎钳与传统的螺纹台虎钳相比也还是有不足之处的。

一是在成本上要比传统的台虎钳要贵,而且相对来说,制造复杂,操作也复杂一些;二是液压台虎钳的受力方向受到限制,较大的力(如冲击力)只能朝固定钳身方向,给操作者带来不便关键词:液压原理螺纹自锁原理夹紧力AbstractThe hydraulic bench vice is the improvement of the transmission bench vice of existing whorl , mainly used for producing by batch. It can realize clamping and unclamping fast, and can guarantee to clamp the intensity of strength. In this way it can avoid such situation that when clampinga thin part in the past, the time go to the mode cannot confirm, and can make clamping and unclamping fast at the same time , so can producti efficiency in a high intensity. In order to make clamping and unclamping fast, make the traditional whorl into hydraulic transmission, the fixation of the activity pincers depend on embracing activity pincers body firmly through frictional force comes by the brake handle driving steel band brake lump. That realizes the fast movement of the activity pincers body,while clamped strength guaranteed by clamping the spring. We can guarantee to clamp the intensity of strength by adjusting the tight intensity of the spring. Compared with traditional whorl bench vice, the hydraulic bench vice has weak point. The first is more expensive than the traditional bench vice on the cost, and it is a little more complicatedin manufacture and operation. The second, the strength direction of hydraulic bench vice is limited, greater strength (such as shock power ) can only be in the body direction of the fixed pincers , bring inconvenience to operator. These weak points are still should be improved, and diligent is needed in this direction later.Key words: Transmission of the whorl; Hydraulic transmission;Clamp strength绪论机用虎钳的用途非常广泛,常见于机床上加工各种零件时的夹紧。

液压台虎钳设计摘要液压台虎钳是对现有螺纹传动台虎钳的改进,主要用于大批量生产,他能实现快速夹紧与快速松开,并且能保证夹紧力大小。

这样就可以避免过去夹紧一个较薄的零件时,因夹紧力没办法确定调试的时间,同时因能实现快速夹紧与快速松开,从而大大的提高生产效率。

为了实现快速夹紧与快速松开,将传统的螺纹传动改为液压传动,活动钳身的固定通过刹车手柄带动刚带刹车块,通过摩擦力来抱死活动钳身,从而实现活动钳身的快速移动,而夹紧力有弹簧来保证,我们可以通过调整弹簧的张紧程度来保证夹紧力的大小。

液压台虎钳与传统台虎钳相比有不足之处:一是咋成本上要比传统的螺纹台虎钳要贵而且相对来说,制造复杂,操作也复杂一些:二是液压台虎钳的受力方向受到限制,较大的力(如冲击力)只能固定钳身方向,给操作者带来不便这写不足之处还需改进,以后要超这个方向努力。

关键词:液压传动;螺纹传动;夹紧力。

前言随着工业生产节奏的加快,传统的螺纹台虎钳已跟不上工业生产的需求,对比螺纹传动的局限性,液压传动具有结构紧凑|、惯性小、反应快,工作平稳等特点,因此以液压为传动的台虎钳更适用当前工业生产的需要,在市场上需求量极大。

首先,根据现在生产核技术越来越高,生产精度越高,同时也是生产越来越精巧,夹紧力也要求越来越准确,不能过大过小。

但传统的螺纹台虎钳所产生的夹紧力是根据师傅的经理来保证的,因此极有可能会产生以上的不足而使废品率提高,根据生产的需要,特此设计一套适合加工的液压台虎钳。

其次,传统的台虎钳工作效率比较低,传统台虎钳是螺纹传动,无法实现快速夹紧与松开,使得生产效率比较低。

而新设计的钳工用液压台虎钳,可以实现快速夹紧与松开,同时液压系统的动力源为手动,使用极为方便。

与传统螺纹台虎钳相比液压台虎钳具有种种优越性,为体现这一优越性,在此设计一套液压台虎钳。

一、设计构思1.需获得何种功能:工件的装夹——工件的快速加紧与放松快速。

2.功能需要何种运动:往复直线运动。

液压夹具的设计原则及应用液压夹具是一种利用液压力传递来实现工件夹紧或固定的装置。

它具有结构简单、使用方便、夹紧力大等特点,广泛应用于机床、冶金、造船、航空航天等领域。

液压夹具的设计需要遵循以下几个原则:1. 功能可靠性:液压夹具的设计应确保其夹紧功能可靠,能够稳定地夹紧工件,不出现滑动或松动现象。

同时还需要考虑夹具在工作过程中的耐磨、耐久性能,以确保其长时间稳定工作。

2. 结构合理性:液压夹具的设计应尽量减少结构件的数量和复杂性,以减轻制造成本和加工难度。

同时还应考虑夹具的体积和重量,使其便于安装和使用。

3. 操作安全性:液压夹具的设计应具备安全可靠的操作特性,避免人工操作时因误操作或其他原因发生意外情况。

应设置夹紧力调节装置,使夹具的夹紧力在安全范围内可调。

4. 维护便捷性:液压夹具在使用过程中需要进行定期的保养和维修,设计时应考虑到维护的便捷性。

应合理设置液压管路和接头位置,方便泄漏点的检查和维修。

液压夹具的应用领域广泛,主要有以下几个方面:1. 机床加工:液压夹具在机床加工中起着重要的作用。

它能够夹紧工件,确保工件在加工过程中的稳定性和精度。

常见的机床液压夹具有平面钳、卡盘等。

2. 冶金工业:液压夹具在冶金工业中常用于夹紧铸模、夹紧冶金辊等。

液压夹具能够承受高温和高压力条件下的工作,确保工艺过程的安全和稳定。

4. 航空航天:液压夹具在航空航天领域常用于夹紧飞机零件、卫星零件等。

液压夹具能够在高速飞行和高温环境中保持工件的夹紧稳定性,确保飞行安全。

液压夹具的设计原则是保证其功能可靠、结构合理、操作安全和维护便捷。

液压夹具在机床加工、冶金工业、造船工业和航空航天等领域具有广泛的应用。

关于电动液压管道压接钳的设计分析[摘要]:在研发电动液压压接工具中,对于压接管件钳口的关

键设计,从压接密封可靠性设计,超高压工具钳口的安全及寿命设计,和力臂凸轮曲线设计等三大方面进行了设计分析和优化研究。

[关键词]:薄壁不锈钢管有限元分析失效模式主动性安

全预防

中图分类号:f120.3 文献标识码:f 文章编号:1009-914x(2012)26- 0581 -01

1 引言

作为管道连接技术的一种,压接连接技术已经在全球成为中小

口径各种管道(塑料、铜、钢、不锈钢等)的主要连接手段。

通过

对管道,管件和密封材料三者施加径向压力从而使内置密封材料及

管件产生适度挤压形变,从而具备一定的耐压(水压/气密)和抗

震动及抗拉拔功能。

其配套高精度专业压接工具和是保障压接连接

施工质量的关键之一。

本文介绍在研发设计质量稳定、高效安全的

压接电动液压压接钳中,如何去解决几个关键性技术问题。

2 电动液压压接钳

电动液压压接工具由电池或交流电输入电能,驱动马达,由液

压齿轮泵,柱塞泵,或摆线泵,推动活塞机构输出做功。

根据管径

的大小变化(从dn15到dn100),需相应需设计系列压接钳。

压接

钳装在压接工具前端,通过活塞机构推动剪式钳臂,利用杠杆原理,以销轴为中心,闭合钳口,来压接管件。

如图1。

3 压接钳关键技术分析和优化

1)压接连接密封的钳口可靠性设计研究

高质量的压接密封主要是由管件压接密封圈变形后的尺寸决定的,高精度且可靠稳定的成形尺寸,可确保管道连接处的密封度(水压/气密)及抗拉拔/振动等物理特性要求。

压接后成形尺寸公差必须严格控制在20丝以内(0.2mm)。

高质量的压接钳口设计与加工制造是确保管件压接成形的关键。

但设计难度很高:

a.各种管件差异性大。

仅国内管件厂家就达四十多家。

主要卡压式管件,也有自行设计的环压式管件。

众多系统和厂家的管件尺寸都有或大或小的差异,原材料及热处理后的硬度的差异。

b.压接质量合格率要求极高。

一般产品质量合格率99%已是不错,但对于管道压接系统,以一个建筑工程约用1万只水管管件为例,就会出现100处漏水,这是完全无法接受的。

若是用于煤气管路,更会产生严重安全问题。

我们特殊设计了的压接钳,其钳口轮廓为弧形,使压接后的连接管件具有相应的弧形轮廓,消除了由于尖边而产生应力集中及易磨损的缺点,提高了连接管路的可靠性。

在钳口设有定位面,定位面在钳口与管件相压之初就夹住管件,将管件牢牢固,使其不易滑脱,从而确保压接质量。

压接钳口的尺寸公差严格控制在0.1mm以内。

如图3。

2)超高压力工具的安全性研究和验证

由于要在5秒内输出32kn的超高压力,若压接钳设计和制造不当,可能会产生零部件断裂,飞射出造成伤害事故。

我们采用主动性安全设计方案,以杜绝任何零部件的断裂飞溅伤害事故。

我们设计方案是压接钳在使用至接近使用寿命(约1万次压接)时,应有明显的迹象或指示(如压接钳侧板产生裂纹或非脱落性断裂),主动提示报废。

压接钳在超过使用寿命(约1万次压接)时,如继续使用,压接钳将在指定部位产生“软性”断裂(包括压接钳侧板的非脱落断裂),使压接钳无法工作,从而防止出现危险断裂。

首先分析产品不同零件的各种失效模式。

把指定零件(侧板)的特定部位的特定失效模式(软性断裂)设计成整个压接钳的设计寿命10000次,其余零件的实效模式的设计寿命会大于12000次设计寿命。

其次我们建立应力模型,如图5。

采用有限元分析计算分析压接钳各个部件在不同的受力模式下的强度及变形,找出受力情况最为严酷的部位。

根据计算结果所示位置,来修改设计来验证满足压接钳结构的强度要求。

如图6。

经过多次的计算和分析及通过结构尺寸,材料以及热处理调整修改,使得满足静态强度和疲劳冲击强度的要求。

最后我们进行大量产品寿命实验,模拟数万次实际工况来验证设计,保证在安全的前提下满足功能和寿命要求。

3)压接凸轮曲线优化设计研究

4 结束语

电动液压管道压接工具弥补了中国电动管道压接工具这一空白,为中国主流市场的压接管道系统配套提供全系列电动压接工具和钳口。

通过本文也论证了在超高压工具中如何从性能,质量,寿命和安全性几个方面进行设计分析和优化。

尤其是如何应用有限元分析,doe等工具解决实际工程问题,并通过实验测试进行验证。

参考文献:

[ 1 ] 成大先. 机械设计手册, 2002.1

[ 2 ] roark, raymond j. formulas of stress and strain. 1989

[ 3 ] 姜文源,薄壁不锈钢管道压接, 2008。