卢春喜反应—再生系统工艺计算

- 格式:pdf

- 大小:202.29 KB

- 文档页数:28

万吨年催化裂化反应—再生系统计算摘要催化裂化装置主要由反应—再生系统、分馏系统、吸收稳定系统和能量回收系统构成,其中反应—再生系统是其重要组成部分,是装置的核心。

设计中以大庆原油的混合蜡油与减压渣油作为原料,采用汽油方案,对装置处理量为250万吨/年(年开工8000小时)的催化裂化反应—再生系统进行了一系列计算。

根据所用原料掺油量低,混合后残炭值较低,其硫含量和金属含量都较小且由产品分布和回炼比较小,抗金属污染能力强,催化剂的烧焦和流化性能较好及在此催化剂作用下,汽油辛烷值较高这些特点,故采用汽油方案。

设计中,采用了高低并列式且带有外循环管的烧焦罐技术,并对烧焦罐式再生器和提升管反应器进行了工艺计算,其中再生器的烧焦量达32500㎏/h,烧焦罐温度为680℃,稀相管温度为720℃,由于烟气中CO含量为0,则采用高效完全再生。

在烧焦罐中,烧焦时间为1.8s,罐中平均密度为100㎏/m3,烧焦效果良好。

在提升管反应器设计中,反应温度为505℃,直径为1.62 m,管长为29 m,反应时间为3s,沉降器直径为2 m,催化剂在两器中循环,以减少催化剂的损失,提高气—固的分离效果,在反应器和再生器中分别装有旋风分离器,旋风分离器的料腿上装有翼阀,在提升管和稀相管出口处采用T型快分器。

由设计计算部分可知,所需产品产率基本可以实现。

关键词:催化裂化,反应器,再生器,提升管,烧焦罐,完全再生AbstractThe catalytic cracker constitutes reaction-regeneration system、fraction system、 absorption-stabilization system and power-recovery system. The most important and core part of the unit is reaction-regeneration system. The DaQing Crude wax oil and vacuumdistillation residue are taken as feedstock. This paper is a series of processing calculation mainly about reaction-regeneration system. With gasoline scheme, capacity is designed to be 150 Mt/a under the condition of 8000 hours’ operating time.After being mixed the contents of blending residuum, sulphur and metal as well as the carbon residue in feedstock are low. As the even distribution of product, superior properties of resisting metal pollution and the catalyst’s coke burning and fluidization as well as the higher octane number of gasoline with the function of this catalyst, the gasoline scheme are taken.In the design, technology of coke-burning drum with outsider-circulation tube is applied. The drum is of high-low parallel style. The processing calculation is about reproducer of coke-burning drum style and riser, coke-burning capacity is 32500㎏/h, the temperatures of coke-burning drum and dilute phase riser are respectively 680℃and 720℃. Accounting that there is no carbon monoxide in off-gase. The high efficient regeneration is applied. In the coke-burning drum, the scorching time is 1.8s and its average density is 100 ㎏/m3, thus the effect of coke-burning is good. The temperature of riser is 505℃. Its diameter is 1.62m and the length is 29m. While its reaction time is 3s and the diameter of settling vessel is 2m. Catalysts circulate in the drum and reactor. In order to reduce the loss of catalyst and improve the effect of gas-solid separation, cyclones are equipped in both reactor and reproducer. There is trickle vavle on the dipleg of the latter, whilethe T-rapid separation unit is fitted in the exit of riser and dilute phase riser. From the date, the unit can substantially reach the required yield. Keywords: Catalystic cracking, Reactor, Reproducer, Riser, Coke-burning drum毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

20万吨/年乙烯MTO反应器与再生器的设计总计:毕业论文41页表格:17表插图:7幅指导老师:赵启成评阅人:完成日期:2012.摘要资源是人类社会发展的物质基础,环境是人类赖以生存的基本条件。

采用合理的手段利用资源保护环境是当今化工研究的重点,也是人类面临的挑战。

基于对我国国情及资源种类考虑,研究MTO技术将是我国化工生产烯烃产物的理想道路。

通过调查和查阅有关的数据表明,MTO技术中的反应装置的设计是目前较为前沿的技术,大多都是将FCC中的流化床反应器应用于该工艺中。

本设计的内容主要包括反-再系统的工艺计算、反应器的结构设计及其强度校核三个部分。

首先利用Aspen plus软件对反—再系统进行模拟计算,得到物料及热量衡算结果。

再根据计算结果并结合大连物化所研究的催化剂SAPO-34的反应条件及相关数据,对MTO过程中的流化床反应器和再生斜立管进行工艺设计,得出流化床反应器的高度和直径。

最后依据反应物和产物的物理性质、化学性质、反应条件及设计参数,对反应器进行结构设计及强度校核。

最终设计得到一套20×104t/a的MTO反应装置。

关键词:MTO,流化床反应器,SAPO-34催化剂,结构设计。

AbstractResource is the material basis of social development, the environment is the basic condition of survival. Reasonable of resources is the focus in the study of chemical industry, is also face the challenge of human beings.Based on China’s national conditions and resource type consideration, research MTO technology will be the country’s chemical production olefins product ideal road. Trough the survey and consult relevant data show that the reaction in the device MTO technology design is now more forward technical, mostly in the FCC is reaction device used in the fluidized bed process.This design content mainly includes the process calculation, the system to the reactor structure design and strength check three parts. First, the Aspen plus software for simulate reaction regeneration system, and get material and heat calculation results. Then through the calculation results and combining with the catalyst SAPO-34 reaction conditions of Dalian institute of chemical and the related data, to the MTO process of fluidized bed reactor and regeneration inclined stand pipe process design, draw the fluidized bed reactor height and diameter. The last, based on the physical properties of reactant and product, chemical properties, the reaction conditions and the design parameters, the structure design of reactors and strength check. The final get a set of 20×104t/a reaction of the MTO device.Keyword: MTO, fluidized bed reactor, SAPO-34 catalyst, structure design.目录摘要 (i)Abstract .......................................................................................................................... i i 1. 绪论 (1)1.1. 历史简述 (1)1.2. 能源形势 (2)1.3. 流化床的优缺点 (3)2. 工艺过程设计 (5)2.1. 工艺条件 (5)2.1.1. 反应温度对过程的影响 (5)2.1.2. 空速对过程的影响 (5)2.1.3. 甲醇浓度对过程的影响 (5)2.1.4. 催化剂的再生研究 (6)2.1.5. 设计条件参数 (6)2.2. 过程设计 (7)2.2.1. 技术方案 (7)2.2.2. 工艺计算 (7)2.2.3. 生产工艺流程 (10)3. 反应-再生系统的工艺设计 (11)3.1. 直径的确定 (11)3.2. 高度的确定 (12)3.3. 关键部件的确定 (14)3.3.1. 分布板 (14)3.3.2. 内部构件 (17)3.3.3. 流化床料腿 (18)3.3.4. 气固分离器 (18)4.反应-再生系统的机械设计 (21)4.1. 材料选择 (21)4.2. 壁厚设计 (21)4.3. 质量载荷计算 (22)4.4. 塔的自振周期 (25)4.5. 地震载荷计算 (26)4.6. 风载荷和偏心弯矩计算 (27)4.7. 各种载荷引起的轴向应力 (30)4.8. 危险截面强度和稳定性校核 (31)4.9. 水压试验应力校核 (32)4.10. 基础环设计 (34)4.11. 地脚螺栓设计 (35)4.12. 设计一览表 (36)5.小结 (39)鸣谢 (40)参考文献 (41)1.绪论1.1.历史简述资源是人类社会发展的物质基础,环境是人类赖以生存的基本条件。

催化裂化后反应系统快分的研究进展刘梦溪;卢春喜;时铭显【摘要】催化裂化后反应系统对装置的产品收率、分布和长周期运转具有重要的意义,提升管出口快分是后反应系统的核心装备。

对近年来我国催化裂化后反应系统快分的基础研究、开发和工业化进行了回顾,对关键几何结构和尺寸对不同类型快分内两相流场、分离效率和压降的影响进行了总结和分析。

为减少油剂接触时间并尽快引出油气,将提升管出口粗旋和一个预汽提器耦合起来并形成了FSC和CSC系统。

系统内设置了多个内构件以消除旋进涡核的摆动效应并减弱底部预汽提蒸汽对旋分流场的影响。

针对内提升管进而提出了包含旋流头和封闭罩的VQS系统。

优化结果表明,带有向下旋转的长臂的旋流头具有更加优越的性能。

此外,数值模拟结果显示在臂出口存在严重的短路流现象,导致分离效率显著下降。

为解决这一问题,增设了一个环形盖板和隔流筒,从而形成了SVQS系统。

结果表明,对平均粒径18μm的滑石粉SVQS系统的分离效率提高了约30%,与此同时压降仅增加不到400 Pa。

为了进一步缩短油剂在分离器内的分离时间,提出了一种新型SRTS快分,该快分能够将分离时间缩短到1 s以内,与此同时分离效率仅略低于旋风分离器。

%A post-riser system in RFCC unit has a significant influence on product yield and distribution, as well as long term operation of the unit. Quick separators are the core equipment of the system. The fundamental research, development and commercialization of quick separators of post-riser system in China were reviewed. The influence of key geometric configuration and size on the two-phase flow field, separation efficiency and pressure drop were also analyzed and discussed. In order to reduce the contact time of catalyst and oil gas and to dischargeoil gas as soon as quickly, a rough cut cyclone was coupled with a pre-stripper. Internals were mounted in the system, which were also called FSC and CSC system, to diminish the fluctuating processing vortex core and to reduce the influence of pre-stripping steam. Then a post-riser system called VQS was proposed, which included a vortex quick separator and an isolated shell. The study was conducted to optimize the geometric configuration of the separator, and the one with long and downward spiral arms was found to have excellent performance. Furthermore, the simulation results showed that severe short cut flow occurred in the vicinity of the exit of arms, leading to significant drop of separation efficiency. Then, a new system called SVQS was proposed by adding an annular cover and a tube into the system. As a result, the separation efficiency considerably increased about 30%for 18μm talc, meanwhile the separation pressure drop raised only 400 Pa. In order to reduce the separation time, a quick separator was proposed and optimized. The separation time was reduced to less than 1 s, and separation efficiency was closed to 75% for 44μm talc, which was slightly lower than separation efficiency of cyclone.【期刊名称】《化工学报》【年(卷),期】2016(067)008【总页数】13页(P3133-3145)【关键词】流态化;多相流;分离;催化裂化;后反应系统【作者】刘梦溪;卢春喜;时铭显【作者单位】中国石油大学北京重质油国家重点实验室,北京 102249;中国石油大学北京重质油国家重点实验室,北京 102249;中国石油大学北京重质油国家重点实验室,北京 102249【正文语种】中文【中图分类】TQ052.5催化裂化是我国炼油工业最重要的二次加工工艺,生产了国内约75%的汽油、30%的柴油和40%以上的丙烯。

![冷再生催化剂循环方法以及催化裂化反应再生系统[发明专利]](https://uimg.taocdn.com/e6fc74e6b8f3f90f76c66137ee06eff9aff8497e.webp)

(10)申请公布号 CN 102649912 A(43)申请公布日 2012.08.29C N 102649912 A*CN102649912A*(21)申请号 201210152931.4(22)申请日 2012.05.16C10G 11/18(2006.01)(71)申请人中国石油大学(北京)地址102249 北京市昌平区府学路18号(72)发明人刘梦溪 卢春喜 王祝安 范怡平(74)专利代理机构北京三友知识产权代理有限公司 11127代理人李景辉(54)发明名称冷再生催化剂循环方法以及催化裂化反应再生系统(57)摘要本发明提出一种催化裂化反应再生系统和一种冷再生催化剂循环方法。

所述催化裂化反应再生系统包括:提升管反应器、预提升段、再生器、取热器和气固环流混合汽提器,所述气固环流混合汽提器用于再生形式的流化催化裂化过程中混合不同温度的第一种固体颗粒和第二种固体颗粒,并汽提掉混合后的固体颗粒夹带的烟气和空气,第一种固体颗粒为低温催化剂或低温待生剂,第二种固体颗粒为高温催化剂。

所述冷再生催化剂循环方法将来自所述取热器的第一种固体颗粒与来自所述再生器的第二种固体颗粒在如前面所述的气固环流混合汽提器中混合换热并同时汽提掉夹带的烟气和空气,形成混合催化剂后进入所述预提升段。

(51)Int.Cl.权利要求书3页 说明书15页 附图9页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 3 页 说明书 15 页 附图 9 页1.一种催化裂化反应再生系统,所述催化裂化反应再生系统包括:提升管反应器、预提升段、再生器、以及设置在所述再生器外的取热器,其特征在于,所述催化裂化反应再生系统还包括:设置在提升管反应器和预提升段之外的气固环流混合汽提器,所述气固环流混合汽提器用于流化催化裂化过程中混合不同温度的第一种固体颗粒和第二种固体颗粒,并汽提掉第一种固体颗粒和第二种固体颗粒夹带的烟气和空气,第二种固体颗粒的温度高于第一种固体颗粒的温度;所述气固环流混合汽提器包括:具有内腔的筒体(7)、设置在所述筒体的内腔中并与所述筒体同轴布置的导流筒(6)、位于所述筒体(7)与所述导流筒(6)之间的环隙空间底部的环隙气体分布器(3)、位于所述筒体中并位于所述导流筒(6)之下的导流筒气体分布器(11)、伸入到所述筒体(7)内腔中的气体出口、所述筒体(7)下端与锥体(2)连接、设置在所述锥体(2)下方的混合固体颗粒出口(1)、位于锥体(2)底部的并处于混合固体颗粒出口(1)上方的锥体汽提蒸汽环(12)、以及分别连接到所述筒体的内腔中的第一种固体颗粒进入通道和第二种固体颗粒进入通道,第种固体颗粒进入通道连接所述取热器,第二种固体颗粒进入通道连接所述再生器;其中,所述筒体(7)的内腔包括:所述环隙空间和所述导流筒(6)的内部空间,所述环隙气体分布器(3)为环管式气体分布器且环隙气体分布器(3)的开孔与所述环隙空间相连通,所述导流筒气体分布器(11)位于所述导流筒(6)之下并且导流筒气体分布器(11)的开孔与所述导流筒(6)的内部空间连通。

HUAZHONG AGRICULTURALUNIVERSITY烟草叶片愈伤组织诱导与植株再生的研究Research on Callus Induction and PlantRegeneration of Tobacco Leaves姓 名: 黄金波CANDIDATE : Huang-Jin Bo 学 号: 2012304200510 STUDENT ID : 2012304200510 课 程: 植物细胞工程实验 CURRICULUM : Plant Cell Engineering Experiment 班 级: MAJOR: 生技1201班 Biotechnology 1201 指导老师: SUPERVISOR :柳俊 齐迎春 陈浩Liu-Jun Qi-Ying Chun Chen-Hao中国 武汉 WUHAN ,CHINA二○一四年十二月DEC, 2014烟草叶片愈伤组织诱导与植株再生的研究黄金波华中农业大学生命科学技术学院生技1201班[摘要] [目的]以烟草叶片为材料,通过这次实验,基本掌握植物愈伤组织诱导与植株再生的原理和方法,熟练掌握相关实验操作技术;另外,通过本次实验,完成烟草植株再生,并对比光照和黑暗等不同方法,对诱导愈伤组织状态和诱导率的影响,进行结果分析。

[方法]在无菌条件下,把烟草叶片剪成1cm2大小的小方块,先通过含0.25mg/L NAA和0.25mg/L BA的MS诱导培养基在光照和黑暗条件下诱导培养;三周后,转接到含0.25mg/L NAA和1.0mg/L BA的MS分化培养基中光照培养;两个月后,观察结果,统计分析。

[结果]诱导培养后,在光照条件下和在黑暗条件下培养的均有67.7%的被污染了;用剩下的33.3%全部接种到分化培养基上培养。

结果表明分化率在光照条件下和在黑暗条件下无差别;每个愈伤组织分化芽数在光照条件下明显多于在黑暗条件下诱导;分化芽状态在黑暗和光照条件有一定的区别,分化植株苗在光照和黑暗条件下诱导没有明显区别。

化工进展Chemical Industry and Engineering Progress2023 年第 42 卷第 S1 期甲醇水蒸气重整工艺的优化许家珩1,李永胜1,罗春欢1,2,苏庆泉1,2(1 北京科技大学能源与环境工程学院,北京 100083;2 北京科技大学冶金工业节能减排北京市重点实验室,北京 100083)摘要:甲醇在常温常压下为液态且具有极高的载氢密度,因而是一种较为理想的载氢介质。

甲醇重整反应器的设计对于甲醇在线重整制氢燃料电池系统的设计具有重要意义。

对于甲醇重整反应器,反应温度较高时重整气中CO 浓度高,不利于后续的CO 深度脱除;而反应温度较低时,甲醇转化率与液相空速低,会导致催化剂利用率低并且反应器体积较大。

基于以上问题,本工作提出了一种由第一段300℃下等温重整和第二段300℃~220℃下绝热重整组成的两段变温重整工艺。

基于Aspen Plus 对该工艺进行了模拟研究,证明该工艺在理论上可以实现。

然后通过固定床反应器进行实验研究,结果表明在甲醇完全转化的条件下,本变温工艺的甲醇液相空速为4.08h -1,重整气中CO 浓度为0.56%,重整制氢效率为108.98mL/(min·mL 催化剂)。

而220℃下等温重整工艺的液相空速为1.5h -1,重整气中CO 浓度为0.40%,重整制氢效率为44.89mL/(min·mL 催化剂)。

变温工艺可以在较大的液相空速下获得更高的重整制氢效率,降低催化剂用量,使重整器结构更加紧凑。

同时,与300℃下等温重整工艺相比,在相同液相空速下本变温工艺的CO 浓度远低于300℃下的1.77%。

因此,本文提出的两段工艺对于获得高制氢效率和低CO 浓度具有重要意义。

关键词:甲醇水蒸气重整;两段重整工艺;甲醇液相空速;反应器;固定床;燃料电池中图分类号:TK91;TM911.4 文献标志码:A 文章编号:1000-6613(2023)S1-0041-06Optimization of methanol steam reforming processXU Jiaheng 1,LI Yongsheng 1,LUO Chunhuan 1,2,SU Qingquan 1,2(1 School of Energy and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China;2Beijing Key Laboratory of Energy Conservation and Emission Reduction for Metallurgical Industry, University of Scienceand Technology Beijing, Beijing 100083, China)Abstract: Methanol is an ideal hydrogen carrier because it keeps liquid state at normal temperature andpressure and has a very high hydrogen-carrying density. The design of methanol reforming reactors is important for the methanol online reforming system. For methanol reforming reactors, the CO concentration in reformate is high at high reaction temperatures that is not conducive to subsequent deepCO removal. But at low temperature, the low methanol conversion and liquid hourly space velocity (LHSV) s results in low catalyst utilization and large reactor volumes. Hence, a two-stage reforming process with the first isothermal section operating at 300℃ and the adiabatic second section working from 300℃ to研究开发DOI :10.16085/j.issn.1000-6613.2023-0274收稿日期:2023-02-27;修改稿日期:2023-05-03。

催化反应再生系统工艺流程原料油自罐区的原料罐来经泵(P201/1.2)加压后送到至2台原料一—轻柴油换热器(E205/1.2)进入原料一—中段换热器(E2060),再进入原料—油浆换热器(E201/1.2.3)换热后,进入加热炉(F201),或直接进入闪蒸罐(V203/1),经过加热炉后的原料沿管排进入闪蒸(V203/1),经过加热炉后的原料油沿管排进入闪蒸罐(V203/1)或直接进料,进入闪蒸罐内的原料(350℃)汽相沿顶部汽返线进入分馏塔(T201)第二层塔盘上部,液相自罐底部抽经泵(P201/2.3)加压后进入提升管反应器。

回炼油自分馏塔第一层塔盘自流入回炼油罐(V202),经回炼油泵(P206/1.2)加压后,送到提升管反应器下部与分馏塔底油浆经泵(P207/1.2)加压后送至提升管下部的回炼油浆混合一并进入提升管反应器(R101)。

在提升管反应器(R101)内,原料与来自再生器(R103)二段的高温催化剂接触后迅速反应,反应油气与催化剂一并向上流动,从提升管顶部经初级旋风分离器,一级旋风分离器,将油气携带的催化剂除去,反应油气沿Dg350管线进入分馏塔(T201)。

经过旋风分离器分离下来的催化剂在反应沉降器(R102)内靠重力流入汽提段,在汽提蒸汽的作用下,脱除所携带的油气,催化剂沿待生立管,经待生塞阀进入再生器(R301)一段密相床进行烧焦再生,用再生底部送入的主风烧掉吸附在催化剂上焦炭及氢和碳,同时放出大量热量,完成催化剂的再生过程,再生剂自密相床底部经过再生塞阀送回提升管下部,完成催化剂循环过程。

催化剂再生过程所需主风是由主风机(M401/1.2)将空气压缩后,分别经过一、二段主风分布管进入再生器密相床,烧焦过程产生的高温烟气经过再生器内,一、二级旋风分离器,出点携带的催化剂后离开再生器(R103)经双动滑阀和孔板降压器排入大气中。

为了控制再生器能在最佳的热平衡条件下烧焦,再生器(R301)内设置了四组垂直分布的取热盘管。

第六节 反应—再生系统 P365一、反应器P3661、床层反应器(在催化裂化中已淘汰)各段结构和作用:密相段、稀相段、汽提段。

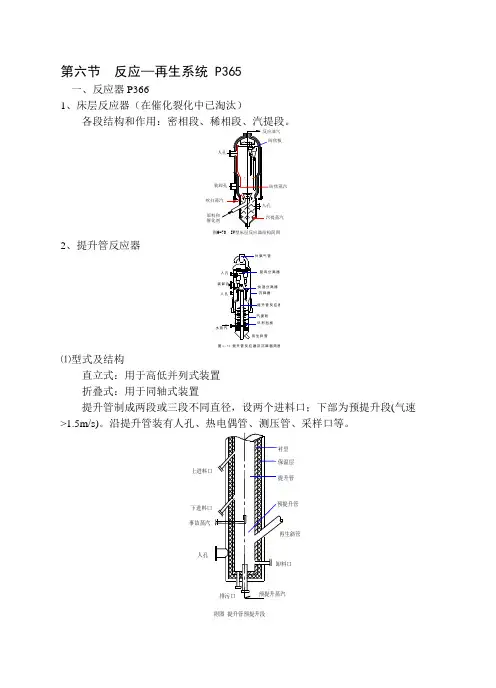

ÈË×°½¹ÕôÆûÌáÕôÆûÔÁϺʹ߻¯¼Á´µÉ¨ÕôÓÍÆø½¹°åͼ¼òͼ2、提升管反应器气管旋风分离器速分离器降器升管反应器提段形挡板水斜管图6-56 提升管反应器及沉降器简图⑴型式及结构直立式:用于高低并列式装置 折叠式:用于同轴式装置提升管制成两段或三段不同直径,设两个进料口;下部为预提升段(气速>1.5m/s)。

沿提升管装有人孔、热电偶管、测压管、采样口等。

下进料口事故蒸汽人孔附图 提升管预提升段⑵直径和长度直径由气体线速度计算,长度由反应所需时间确定。

入口线速:4~7m/s; 出口线速:12~18m/s。

停留时间:τ=L/u平;u平=(u出-u入)/ln(u出/u入)一般停留时间2~4秒。

中止反应技术:P367图9-30⑶提升管出口设快速分离装置,油气与催化剂快速分离(a)伞帽:分离效率约60~70%(b)倒L型弯头:分离效率约70~80%(c)T型弯头:分离效率~85%(d)粗旋风分离器:分离效率可达98%以上(常用)(e)弹射式快速分离器:分离效率大于90%(f)垂直齿缝式快速分离器(a)(b)(c)(d)(e)(f)同时要缩短油气在高温下的停留时间,以减少二次反应(热裂化反应)。

石油学报(石油加工)2004年6月 ACTA PETROLEI SINICA(PET ROLEUM PROCESSING SECT ION) 第20卷第3期文章编号:1001 8719(2004)03 0024 06催化裂化提升管出口旋流式快分(VQS)系统的实验研究与工业应用EXPERIMENTAL STUDY AND INDUSTRY APPLIC ATION OF A NEW VOTEX QUICK S EPARATION SYSTEM AT FC CU RISER OUTLET卢春喜,蔡 智,时铭显LU Chun x i,CAI Zhi,SHI Ming xian(石油大学重质油国家重点实验室,北京102200)(The National Key L aboratory of Heav y Oil,Univ ersity o f Petroleum,Beij ing102200,China)摘要:在冷模实验装置上,系统地考察了旋流式快分(V Q S)系统的操作性能,实验在气体线速为8~21m/s的范围内进行。

结果表明,该系统能较好地实现气固的快速分离、催化剂的高效快速预汽提及油气的快速引出,系统各部分压力分布合理,冷态下的气固分离效率高达98.5%以上,并具有较好的预汽提效果。

工业试验在处理能力为1M t/a的FCCU装置上进行。

结果表明,V QS系统开工灵活,操作弹性大,气固分离效率高(油浆固含量小于4g/l),可有效地改善产品分布。

关 键 词:流化催化裂化;旋流分离器;提升管出口快分系统中图分类号:T E966;T E624.4 文献标识码:AAbstract:The operation performance of a new riser terminal votex quick separation(VQS)systemw ith pre stripper w as systematically investigated in a cold FCC simulator w ith the g as linear velocityrange of8~21m/s.T he solid particles were quickly and efficiently separated and stripped by prestripper.T he gas residence time w as shortened,and the separation efficiency w as also enhanced.T he total g as solid separation efficiency under ambient temperature w as higher than98.5%,.Commercial performance trial w as conducted in a FCCU of1Mt/a in capacity.The results indicatedthat VQS system w as featured with flex ibility of start up and operation,and high efficiency of gassolid separation(solid content of the slurry less than4g/l).The product distribution w as improvedeffectively.Key words:fluidized catalytic cracking;pre stripper;votex quick separation system提升管反应技术是现代催化裂化装置的核心技术。