汽车变截面钢板弹簧的设计计算

- 格式:pdf

- 大小:292.91 KB

- 文档页数:14

少片变截面钢板弹簧的设计计算钢板弹簧是一种常见的机械弹簧,在各种机械和设备中得到广泛应用。

它由在轴线方向上并排排列的一系列弯曲的钢板组成,呈螺旋状。

当外力作用于弹簧时,它会发生形变,具有很好的弹性回复能力,是一种具有重要机械性能的弹簧。

一、设计计算1、弹簧基本要素弹簧基本要素包括钢带材料、外直径、内直径、圈数、导程、自由长度和加工工艺。

其中材料是决定弹簧机械性能的关键要素。

通常钢板弹簧采用碳素钢、合金钢等材料,其弹性模量会随材料强度的提高而增大。

2、弹簧设计弹簧的设计需要考虑弹簧的工作条件,计算外力的大小、方向、作用点等,从而确定弹簧材料的选择、外径、圈数等要素。

弹簧设计需要考虑以下几个方面:(1)弹簧的工作负荷:根据机械设备的工作条件和要求确定弹簧承受的最大负荷,以此作为设计的起点。

(2)弹簧的外径和内径:根据弹簧材料、工作负荷和工作环境等要素来确定弹簧的外径和内径大小。

(3)弹簧的圈数和导程:弹簧的圈数和导程直接决定了其刚度和变形量,需要根据实际需求来设计,避免过强或过松。

(4)弹簧自由长度:弹簧自由长度也会影响到其机械性能,需要根据实际工作环境来确定。

二、样例下面以一种常见的钢板弹簧为例,介绍其设计和计算过程。

1、材料选择假设需要设计一种碳素钢的钢板弹簧,采用SWO-A钢带材,其具有以下机械性能:屈服强度:235MPa弹性模量:210GPa泊松比:0.3材料密度:7.85g/cm³2、外径和内径的确定假设弹簧的最大工作负荷为500N,弹簧碳素钢钢带的工作应力取90%时,最大弹簧应变量ρs应该小于σ/2E,即(υ-Dw)/Dw≥0.08。

可根据此公式,确定外径Dw=20mm。

根据设计要求,弹簧的圈数为8,导程为3mm。

当弹簧材料确定且弹簧固定长度生成后,利用弹簧方程(Fs=kρs)推导,得到弹簧直径Di=17.9mm。

3、根据内径、外径和圈数确定性能参数内直径ID=Di-2t,弹簧导程l0=π(Di+Dw)/2,自由长度L0=l0*(n-1)+2*ra+ra-ra*υ/Dw。

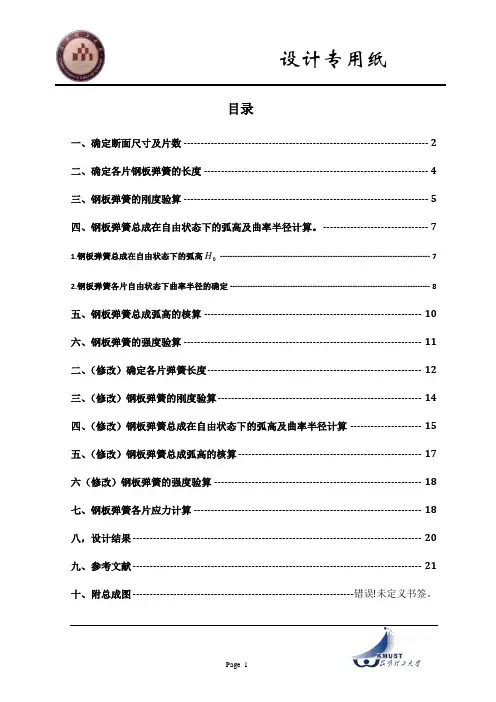

目录一、确定断面尺寸及片数 ------------------------------------------------------------------------ 2二、确定各片钢板弹簧的长度 ------------------------------------------------------------------ 4三、钢板弹簧的刚度验算 ------------------------------------------------------------------------ 5四、钢板弹簧总成在自由状态下的弧高及曲率半径计算。

------------------------------- 7H ------------------------------------------------------------------------------------ 71.钢板弹簧总成在自由状态下的弧高02.钢板弹簧各片自由状态下曲率半径的确定 -------------------------------------------------------------------------------- 8五、钢板弹簧总成弧高的核算 ---------------------------------------------------------------- 10六、钢板弹簧的强度验算 ---------------------------------------------------------------------- 11二、(修改)确定各片弹簧长度--------------------------------------------------------------- 12三、(修改)钢板弹簧的刚度验算 ------------------------------------------------------------ 14四、(修改)钢板弹簧总成在自由状态下的弧高及曲率半径计算 --------------------- 15五、(修改)钢板弹簧总成弧高的核算 ------------------------------------------------------ 17六(修改)钢板弹簧的强度验算 ------------------------------------------------------------- 18七、钢板弹簧各片应力计算 ------------------------------------------------------------------- 18八,设计结果 ------------------------------------------------------------------------------------- 20九、参考文献 ------------------------------------------------------------------------------------- 21十、附总成图 ----------------------------------------------------------------- 错误!未定义书签。

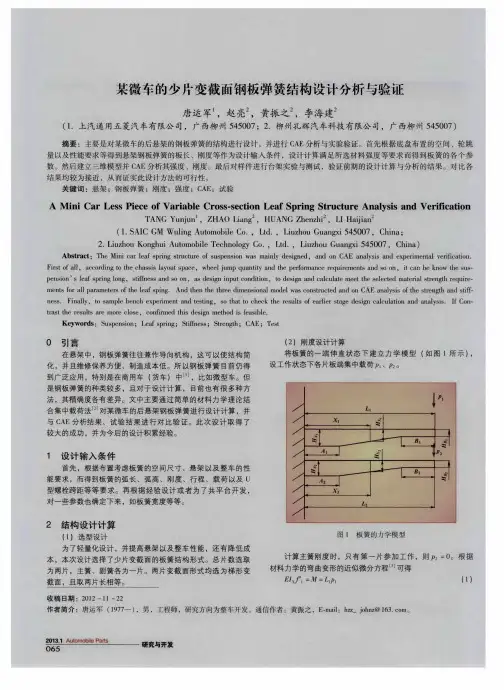

汽车变截面钢板弹簧的设计计算东风汽车工程研究院 陈耀明 2006年5月前 言少片变截面钢板弹簧在我国已有多年的制造和使用经验,特别是大、中型客车,采用者相当广泛。

然而,涉及变截面簧的设计计算方法,虽然二十几年前悬架专委会曾做过一些介绍,但资料零散、重复、不完整,尤其是比较常用的加强型变截面簧,资料反而欠缺。

撰写本文的目的,就是为悬架设计者提供变截面簧的比较完整的设计计算资料,主要是刚度计算公式和应力分布计算方法。

变截面簧轮廓线包括梯形和抛物线形两大类,每类又含有根部、端部加厚,或只有根部加厚,或都不加厚等几种变型。

这样,可以说几乎所有的变截面簧轮廓线都可在本文找到计算公式。

此外,本文还介绍了各种轮廓线的选型原则以及若干设计经验等,可供设计人员参考。

附录中列出已有资料中的一些计算公式,并证明了它们和本文公式的一致性。

本文的式(1)~(3)引自日本资料“自动车用重型钢板弹簧”,其它公式(6)~(15)是笔者近期重新推导出来的。

当然,有一些和过去推导出来的公式完全一致。

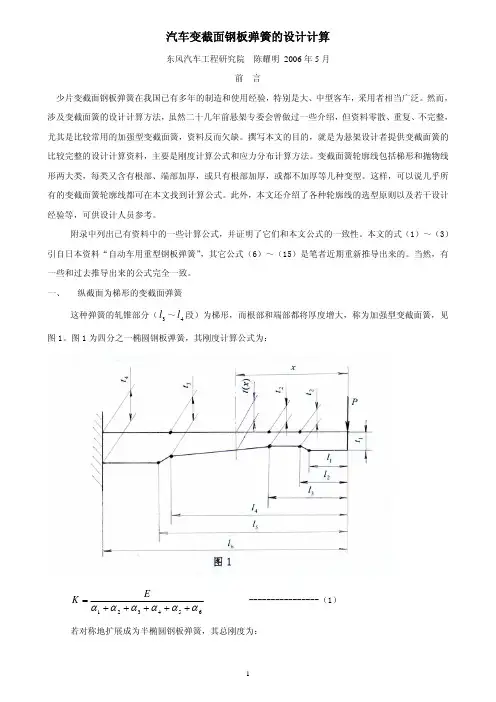

一、 纵截面为梯形的变截面弹簧这种弹簧的轧锥部分(3l ~4l 段)为梯形,而根部和端部都将厚度增大,称为加强型变截面簧,见图1。

图1为四分之一椭圆钢板弹簧,其刚度计算公式为:654321αααααα+++++=EK ----------------(1)若对称地扩展成为半椭圆钢板弹簧,其总刚度为:6543212αααααα+++++=EK ----------------(2)若弹簧由若干等长、相同轮廓线的叠片所组成,则其合成的总成刚度为:6543212αααααα+++++=nEK ----------------(3)式中 )/(10058.225mm N E ×=为弹性模数n 弹簧片数,单片弹簧1=n313114bt l =α⎥⎦⎤⎢⎣⎡++−+−+−−=1221112121221122212211132ln 223)(22212t t t Al t t l A t Al t t l A t Al t bA α )(43233323l l bt −=α ⎥⎦⎤⎢⎣⎡++−+−+−−=2322322223233223232223234ln 223)(22212t t t Bl t t l B t Bl t t l B t Bl t bB α ⎥⎦⎤⎢⎣⎡++−+−+−−=3423432324244324242234335ln 223)(22212t t t Cl t t l C t Cl t t l C t Cl t bC α )(43536346l l bt −=α而 1212l l t t A −−=3423l l t t B −−=4534l l t t C −−=其中 b 弹簧宽度实际应用中,有些弹簧的轮廓线有所简化,见图2,其刚度计算式也有所变化: 1、增厚转折点急剧变化,2型。

汽车钢板弹簧的设计一、汽车钢板弹簧的基本特性钢板弹簧的主要功能是作为汽车悬架系统的弹性元件,此外多片弹簧的片间摩擦又起作系统的阻尼作用,多数钢板弹簧通过卷耳和支座兼有导向作用。

但就其基本的受力情况及结构特点,钢板弹簧具有以下两个基本特征:1、无论钢板弹簧以什么形式装在汽车上,它都是以梁的方式在工作,也就是说它的主要受力方向垂直于钢板弹簧长度。

同时,由于受变形相对其长度很小,因此可以利用材料力学中有关小挠度梁的理论,即线性原理来进行分析计算。

2、钢板弹簧装在汽车上所承受的弯矩,基本上是单向载荷,因而其弯曲应力也是单向应力。

二、等应力梁的概念椭圆形半椭圆形四分之一椭圆形除早期的汽车采用过椭圆形钢板弹簧,近代汽车绝大多数采用半椭圆形钢板弹簧,只有极少数采用四分之一椭圆形钢板弹簧。

无论何种形式的钢板弹簧,就其总成而言,都是根部支承,端部承爱集中载荷,它都是以梁的方式在工作。

众所周知,理想的梁应该是一根等应力梁,这样才能获得材料的最佳利用。

对于钢板弹簧而言,无论单片或多片,设计者应该努力将它设计成等应力梁或近似于等应力梁。

就单片梁而言,当只有单片承爱集中载荷时,有两种轮廓可以满足等应力梁的要求。

对于等厚度者,宽度应成三角形,对于等宽度者,厚度为抛物线形状。

当然,从理论上讲,只要截面系数沿片长方向与弯矩成比例变化,都可以成为等应力梁。

然而汽车上几乎没有采用同时变厚又变宽的弹簧。

上述轮廓线只是对弯曲应力而言,实际上钢板弹簧端部受剪切强度的要求以及卷耳的存在,第一种轮廓只能是在三角形端部加上等宽的矩形或整个宽度成为梯形,而第二种轮廓只能是抛物线端部接上一段等厚度的矩形或厚度按梯形变化的梁。

为了简化轧制工艺,对于等宽度者,可用梯形代替抛物线。

此外,根部也设计成为平直的,便于与支承座贴合,也就是说,或者由梯形和根部、端部为矩形的三段直线构成。

所以,在实际应用上,只能把弹簧设计成为近似的等应力梁。

由于结构上的原因,没有人在汽车上采用等厚度变宽度的单片钢板弹簧,但等宽度变厚度的单片钢板弹簧早就得到实际的应用。

汽车钢板弹簧的性能、计算和试验东风汽车公司技术中心陈耀明1983 年3 月初稿2005 年1 月再稿目录前言(2)一.钢板弹簧的基本功能和特性(3)1. 汽车振动系统的组成(3)2. 悬架系统的组成和各元件的功能(6)3. 钢板弹簧的弹性特性(7)4. 钢板弹簧的阻尼特性(12)5. 钢板弹簧的导向特性(14)二.钢板弹簧的设计计算方法(17)1. 单片和少片变断面弹簧的计算方法(17)2. 多片钢板弹簧的刚度和工作应力计算(24)3. 多片弹簧各单片长度的确定(32)4. 多片弹簧的弧高计算(36)5. 钢板弹簧计算中的几个具体问题(43)三.钢板弹簧的试验(46)1. 钢板弹簧的静刚度测定(46)2. 钢板弹簧的动刚度测定(50)3. 钢板弹簧的应力测定(52)4. 钢板弹簧单片疲劳试验(53)5. 钢板弹簧总成疲劳试验(54)前言本文是为汽车工程学会悬架专业学组所办的“减振器短训班”撰写的讲义,目的是让汽车减振器的专业人员对钢板弹簧拥有一些基本知识,以利于本身的工作。

内容分为三部分:钢板弹簧的基本功能和特性,设计计算方法,以及试验等。

因为这部分内容非本次短训班的重点,所以要求尽量简单扼要,也许有许多不全面的地方,只供学习者参考。

有关钢板弹簧较详细的论述,可参考本学组所编的“汽车悬架资料”。

钢板弹簧的基本功能和特性1. 汽车振动系统的组成汽车在道路上行驶,由于路面存在不平度以及其它各种原因,必然引起车体产生振动。

从动态系统的观点来看,汽车是一个多自由度的振动系统。

其振源主要来自路面不平度的随机性质的激振,此外还有发动机、传动系统以及空气流动所引起的振动等等。

为改善汽车的平顺性,也就是为减小汽车的振动,关键的问题是研究如何对路面不平度的振源采取隔振措施,这就是设计悬架系统的根本目的。

换言之,就是在一定的道路不平度输入情况下,通过悬架系统的传递特性,使车体的振动输出达到最小。

当研究对象仅限于悬架系统时,人们往往把车体当为一个刚体来看待。

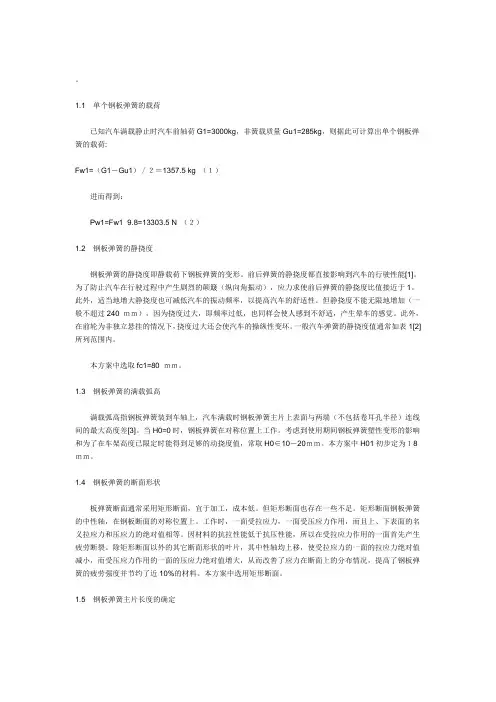

1.1单个钢板弹簧的载荷已知汽车满载静止时汽车前轴荷G1=3000kg,非簧载质量Gu1=285kg,则据此可计算出单个钢板弹簧的载荷:Fw1=(G1-Gu1)/2=1357.5 kg (1)进而得到:Pw1=Fw1×9.8=13303.5 N (2)1.2钢板弹簧的静挠度钢板弹簧的静挠度即静载荷下钢板弹簧的变形。

前后弹簧的静挠度都直接影响到汽车的行驶性能[1]。

为了防止汽车在行驶过程中产生剧烈的颠簸(纵向角振动),应力求使前后弹簧的静挠度比值接近于1。

此外,适当地增大静挠度也可减低汽车的振动频率,以提高汽车的舒适性。

但静挠度不能无限地增加(一般不超过240 mm),因为挠度过大,即频率过低,也同样会使人感到不舒适,产生晕车的感觉。

此外,在前轮为非独立悬挂的情况下,挠度过大还会使汽车的操纵性变坏。

一般汽车弹簧的静挠度值通常如表1[2]所列范围内。

本方案中选取fc1=80 mm。

1.3钢板弹簧的满载弧高满载弧高指钢板弹簧装到车轴上,汽车满载时钢板弹簧主片上表面与两端(不包括卷耳孔半径)连线间的最大高度差[3]。

当H0=0时,钢板弹簧在对称位置上工作。

考虑到使用期间钢板弹簧塑性变形的影响和为了在车架高度已限定时能得到足够的动挠度值,常取H0∈10-20mm。

本方案中H01初步定为18mm。

1.4钢板弹簧的断面形状板弹簧断面通常采用矩形断面,宜于加工,成本低。

但矩形断面也存在一些不足。

矩形断面钢板弹簧的中性轴,在钢板断面的对称位置上。

工作时,一面受拉应力,一面受压应力作用,而且上、下表面的名义拉应力和压应力的绝对值相等。

因材料的抗拉性能低于抗压性能,所以在受拉应力作用的一面首先产生疲劳断裂。

除矩形断面以外的其它断面形状的叶片,其中性轴均上移,使受拉应力的一面的拉应力绝对值减小,而受压应力作用的一面的压应力绝对值增大,从而改善了应力在断面上的分布情况,提高了钢板弹簧的疲劳强度并节约了近10%的材料。

摘要本次设计的题目是汽车钢板弹簧减震性能的理论分析与计算。

主要任务是对江铃汽车少片簧进行的理论分析与计算。

设计的主要内容是:选定钢板弹簧的结构,根据给定的尺寸、外力等数据,运用机械振动学中的离散体与连续体的知识,用连续体振动方程计算出钢板弹簧各片的应力,而后再用有限元软件Ansys软件分析各片簧的应力,然后把理论计算结果与软件分析结果进行比较,最后根据尺寸用CAD软件画出钢板弹簧的零件图和装配图。

钢板弹簧是汽车悬架的重要元件,其能保证汽车具有良好的行驶平顺性和良好的操纵稳定性,还能保证汽车在车轮跳动时,主销定位参数变化不大,车轮运动与导向机构相协调,不出现摆振现象,转向时使整车有一定的不足转向。

钢板弹簧本身还能兼起导向机构的作用,并且由于弹簧各片之间的摩擦而起到一定的减震作用。

总之,由实践得知钢板弹簧对汽车行驶平顺性、稳定性、通过性、燃油经济性等多种使用性能都有影响,因此钢板弹簧的设计对汽车的性能有很大影响,其设计也是汽车设计的一个重要方面。

关键词:钢板弹簧理论分析机械振动学 Ansys有限元软件ABSTRACTThe title of this design is the calculation and theoretical analysis of damping performance of automobile leaf spring. The main task is the calculation and theoretical analysis of less leaf spring of JiangLing cars. The main content of the design: selected the structure of leaf spring, according to the given size and forces and other data, using the knowledge of discrete body and continuous body of the mechanical vibration , then calculate the forces of each piece of steel spring according to the continuous body vibration equation. Then analysis the forces with the finite element software. Then compare the two results, finally paint out the assembly drawings.Leaf spring is an important component of automobile suspended frame , which can ensure the car has a good ride and good handling and stability , also can guarantee pin location parameters changed significantly and wheel movement aligned with steering mechanism and has no vibration and also ensure the vehicle has a certain lack of steering when the car beats the wheel. Leaf spring itself can also holds up the role of steering mechanism, and due to friction between the springs, it also can play s certain role of shock.In short, the practice proved that spring on vehicle ride comfort, stability, adoption, fuel economy, and other kinds of performance, so the design of leaf spring have a great impact on the performance of the car, its design is also an important aspect of automotive design.KEYWORDS: leaf spring theoretical analysis mechanical vibration ANSYS finite element software目录前言 (1)1.汽车工业简介 (1)2.汽车构造 (2)3.汽车悬架系统的作用、组成与分类 (2)4.设计任务 (5)2 钢板弹簧的传统理论分析 (3)2.1受力分析和载荷计算 (3)2.1.1 受力分析和静态载荷的计算 (3)2.1.2动态载荷的计算 (4)2.2钢板弹簧传统分析方法的应力计算 (6)2.2.1 力学模型的简化 (7)3 应力的计算 (8)3.1共同曲率法 (8)3.2许用应力的确定 (10)3.3少片钢板弹簧的简单估算方法 (11)3.4极限工况应力计算 (12)3.5钢板弹簧刚度和挠度的计算 (13)3.5.1 建模假设 (13)3.5.2 主副簧接触过程中的载荷计算 (14)3.5.3 载荷—挠度特性计算 (15)3.5.4钢板弹簧刚度的计算公式 (17)3.5.5 钢板弹簧自由刚度的计算 (18)3.5.6 夹紧状态下钢板弹簧刚度的计算 (19)3.6钢板弹簧振动理论分析 (19)4 钢板弹簧的有限元计算与分析 (22)4.1有限元工程分析在汽车设计中的应用 (22)4.2建立有限元模型 (23)4.2.1 有限元计算模型的简化 (23)4.2.2 定义单元属性 (24)4.2.3 接触分析 (25)4.2.4 施加载荷和约束 (27)4.2.5 设置求解选项 (28)4.2.6 有限元计算结果 (29)5 理论计算结果与有限元计算结果比较 (32)6 小结 (33)7 致谢 (34)8 参考文献 (35)前言1.汽车工业简介汽车是最重要的现代交通工具,汽车的种类最多、最普及、活动范围最广泛、运输量最大的交通工具。

1.1单个钢板弹簧的载荷已知汽车满载静止时汽车前轴荷G1=3000kg,非簧载质量Gu1=285kg,则据此可计算出单个钢板弹簧的载荷:Fw1=(G1-Gu1)/2=1357.5 kg (1)进而得到:Pw1=Fw1×9.8=13303.5 N (2)1.2钢板弹簧的静挠度钢板弹簧的静挠度即静载荷下钢板弹簧的变形。

前后弹簧的静挠度都直接影响到汽车的行驶性能[1]。

为了防止汽车在行驶过程中产生剧烈的颠簸(纵向角振动),应力求使前后弹簧的静挠度比值接近于1。

此外,适当地增大静挠度也可减低汽车的振动频率,以提高汽车的舒适性。

但静挠度不能无限地增加(一般不超过240 mm),因为挠度过大,即频率过低,也同样会使人感到不舒适,产生晕车的感觉。

此外,在前轮为非独立悬挂的情况下,挠度过大还会使汽车的操纵性变坏。

一般汽车弹簧的静挠度值通常如表1[2]所列范围内。

本方案中选取fc1=80 mm。

1.3钢板弹簧的满载弧高满载弧高指钢板弹簧装到车轴上,汽车满载时钢板弹簧主片上表面与两端(不包括卷耳孔半径)连线间的最大高度差[3]。

当H0=0时,钢板弹簧在对称位置上工作。

考虑到使用期间钢板弹簧塑性变形的影响和为了在车架高度已限定时能得到足够的动挠度值,常取H0∈10-20mm。

本方案中H01初步定为18mm。

1.4钢板弹簧的断面形状板弹簧断面通常采用矩形断面,宜于加工,成本低。

但矩形断面也存在一些不足。

矩形断面钢板弹簧的中性轴,在钢板断面的对称位置上。

工作时,一面受拉应力,一面受压应力作用,而且上、下表面的名义拉应力和压应力的绝对值相等。

因材料的抗拉性能低于抗压性能,所以在受拉应力作用的一面首先产生疲劳断裂。

除矩形断面以外的其它断面形状的叶片,其中性轴均上移,使受拉应力的一面的拉应力绝对值减小,而受压应力作用的一面的压应力绝对值增大,从而改善了应力在断面上的分布情况,提高了钢板弹簧的疲劳强度并节约了近10%的材料。

汽车变截面钢板弹簧的设计计算摘要本文介绍了汽车变截面钢板弹簧的设计计算,包括弹簧参数计算、弹簧形状设计及材料组成等方面。

通过对变截面钢板弹簧的物理特性进行分析,结合设计要求,以及材料及工艺的要求,采用MARC建模及软件进行非线性有限元分析,得出变截面钢板弹簧的设计结果。

关键词:变截面钢板弹簧,参数计算,形状设计,MARC建模1. IntroductionVariable-Cross-Section Steel Plate Spring (VCSSPS) is an important part in auto manufacture. VCSSPS can provide smooth and reliable force when it works in enclosed space because ofits advantages of light weight and small size. It has been widely used in body, chassis, engine and suspension systems. VCSSPS contains a variety of parameters such as material, shape, size and load. And its performance is greatly affected by these parameters. Thus, it is very important to design the VCSSPS in a reasonable way.In general, VCSSPS design includes three steps: parameters calculation, shape designing and material selection. First, parameters calculation must be done according to the design requirement. Then, shape should be designed according to parameters carefully. Furthermore, the material and processes should be carefully selected and applied.In this paper, we introduce the VCSSPS design process and analysis. We use MARC software to analyze the VCSSPS under nonlinear finite element environment and get the parameters’ design results. The main contributions include: 1) a conciseintrod uction of VCSSPS design process; 2) analysis of parameters’ effects on VCSSPS; 3) the optimization of geometry design and material selection; 4) the design results of VCSSPS.2 Parameter CalculationThe parameters of VCSSPS mainly include load, length,section size, curvature, number of plate and material. The calculation results of these parameters have significantinfluence on the performance of VCSSPS.2.1 LoadLoad is the product of spring force and displacement, which can be obtained from the static deflection and force performance data provided by the design requirements.2.2 LengthLength of VCSSPS is determined by the static performance. Generally, the distance between the mounting holes should be the same as that of the mating parts.2.3 Section SizeThe section size of VCSSPS can be obtained from the load and displacement provided by the design requirements. Generally, thesection size should be determined according to the static performance.2.4 CurvatureCurvature of VCSSPS is determined by the section size. Generally, the curvature should be designed according to thestatic performance.2.5 Number of PlateThe number of plate is determined by the dynamic performance. Generally, the number of plate should be designed according tothe dynamic performance.2.6 MaterialThe ideal material for VCSSPS is determined by the static, dynamic and temperature requirements. Usually, good strength and modulus of elasticity are preferred.3 Shape DesignThe shape of VCSSPS should be designed according to the parameters calculated above. In general, the shape of VCSSPS should be designed as follows:3.1 Section SizeSection size of VCSSPS should be designed according to the calculated parameters. Generally, the section size should be designed as uniform as possible.3.2 Number of PlateThe number of plate should be designed according to the calculated parameters. Generally, the number of plate should be designed as many as possible.3.3 Geometry。

目录一、确定断面尺寸及片数 ------------------------------------------------------------------------ 2二、确定各片钢板弹簧的长度 ------------------------------------------------------------------ 4三、钢板弹簧的刚度验算 ------------------------------------------------------------------------ 5四、钢板弹簧总成在自由状态下的弧高及曲率半径计算。

------------------------------- 7H ------------------------------------------------------------------------------------ 71.钢板弹簧总成在自由状态下的弧高02.钢板弹簧各片自由状态下曲率半径的确定 -------------------------------------------------------------------------------- 8五、钢板弹簧总成弧高的核算 ---------------------------------------------------------------- 10六、钢板弹簧的强度验算 ---------------------------------------------------------------------- 11二、(修改)确定各片弹簧长度--------------------------------------------------------------- 12三、(修改)钢板弹簧的刚度验算 ------------------------------------------------------------ 14四、(修改)钢板弹簧总成在自由状态下的弧高及曲率半径计算 --------------------- 15五、(修改)钢板弹簧总成弧高的核算 ------------------------------------------------------ 17六(修改)钢板弹簧的强度验算 ------------------------------------------------------------- 18七、钢板弹簧各片应力计算 ------------------------------------------------------------------- 18八,设计结果 ------------------------------------------------------------------------------------- 20九、参考文献 ------------------------------------------------------------------------------------- 21十、附总成图 ----------------------------------------------------------------- 错误!未定义书签。

钢板弹簧的计算1. 1 钢板弹簧的布置方案的选择钢板弹簧在汽车上可以纵置也可以横置纵向布置时还具有导向传力的作用并有一定的减震作用连得因而使的悬架系统结构简化。

而横向布置时因为要传递纵向力必须设置附加的导向传力装置使结构复杂、质量加大所以只在极少数汽车上应用。

如下图所示它中部用U型螺栓将钢板弹簧固定在车桥上。

悬架前端为固定铰链也叫死吊耳。

它由钢板弹簧销钉将钢板弹簧前端卷耳部与钢板弹簧前支架连接在一起前端卷耳孔中为减少摩损装有衬套。

后端卷耳通过钢板弹簧吊耳销与后端吊耳与吊耳架相连后端可以自由摆动形成活动吊耳。

当车架受到冲击弹簧变形时两卷耳之间的距离有变化的可能。

图4.1 1. 2 钢板弹簧主要参数的确定EQ1042轻型货车相关参数∶悬架静挠cf72mm悬架动挠度cf80mm轴距Z3300mm 单个钢板弹簧的载荷111509.8563522wmgFN 1. 2. 1 满载弧高af 满载弧高af是指钢板弹簧装到车轴桥上汽车满载时钢板弹簧主片上表面与两端不包括卷耳孔半径连线间的最大高度差。

常取af1020mm这里取af10mm.。

1. 2. 2钢板弹簧长度L的确定钢板弹簧长度L是指弹簧伸直后两卷耳中心之间的距离在总布置可能的条件下应尽可能将钢板弹簧取长些。

在下列范围内选用钢板弹簧的长度轿车L0.400.55轴距货车:前悬架L0.260.35轴距后悬架L0.350.45轴距。

应尽可能将钢板弹簧取长些原因如下1增加钢板弹簧长度L能显著降低弹簧应力提高使用寿命降低弹簧刚度改善汽车平顺性。

2在垂直刚度c给定的条件下又能明显增加钢板弹簧的纵向角刚度。

3刚板弹簧的纵向角刚度系指钢板弹簧产生单位纵向转角时作用到钢板弹簧上的纵向力矩值。

4增大钢板弹簧纵向角刚度的同时能减少车轮扭转力矩所引起的弹簧变形。

本设计中L0.35×3300mm1155mm 1.2.3 钢板断面尺寸及片数的确定 a.钢板断面宽度b的确定有关钢板弹簧的刚度、强度等可按等截面简支梁的计算公式计算但需引入挠度增大系数δ加以修正。

第3章钢板弹簧的优化设计3.1钢板弹簧设计与分析概述钢板弹簧在汽车上工作承受着一定的负荷,作为安全部件其结构设计较为简单,但是相对于其结构钢板弹簧的计算方法确实有些复杂。

近些年来国内外对于汽车钢板弹簧的设计与分析也有很多研究,之所以引起众多国内外工程师的关注,是因为钢板弹簧在汽车悬架系统中得到了广泛的使用,同时悬架系统对于汽车的性能有着重要的影响,如行驶平顺性、操作稳定性、汽车燃油经济性、通过性等等。

在钢板弹簧的传统设计与分析中,一般是采用解析的方法。

它主要包括两种方法即是共同曲率法和集中载荷法,这两者应用的理论是在材料力学中提到的线性梁理论来解决在钢板弹簧中碰到的问题。

然而传统的分析方法过于简单,不符合实际中钢板弹簧各片的接触情况与其自身的以及同一模型中其它叶片的自由曲率、弧高、厚度、长度等几何形状有关,另外同其所受的载荷以及簧片装配力等因素相关,从本质上说是一个非线性问题即是工作载荷施加到簧片装配体上后形成的。

这样以来就不可能满足先前的设想,那么应用以往传统的方法就不可能很好地解释在汽车钢板弹簧中存在的一些问题。

传统中采用的解析法包含以下凡种方法;共同曲率法、集中载荷法、集中载荷法和共同曲率法相结合的方法、悬臂梁法[。

表3-1钢板弹簧的设计与分析方法解析法悬臂梁法、共同曲率法、集中载荷法、集中载荷和共同曲率结合法数值法有限元法悬臂梁法的应用是最早被采用的,设计者能够将板簧视为一个整体的变截面梁,以便对其应力和刚度进行估算,悬臂梁的最大应力在根部可通过材料力学中的相关原理来得到,进而采用公式即可求得,但是这种方法极为不精确。

共同曲率法是由前苏林工程设计专家帕尔希洛夫斯基在1954年提出来的,其基本的理论思想是设想在任何载荷下,能够将其简化为梯形单片来进行计算,即是簧片在同一接触面上曲率相等且各簧片在长度方向彼此无缝隙地接触。

这种方法比较典型用于刚度计算和应力分析,存在的不足是当片端无应力边界时不能应用,同时会使簧片的端点弯矩发生突变,以及造成后几个簧片的应力误差很大。

汽车钢板弹簧的性能、计算和试验东风汽车公司技术中心陈耀明1983年3月初稿2005年1月再稿目录前言(2)一.钢板弹簧的基本功能和特性(3)1.汽车振动系统的组成(3)2.悬架系统的组成和各元件的功能(6)3.钢板弹簧的弹性特性(7)4.钢板弹簧的阻尼特性(12)5.钢板弹簧的导向特性(14)二.钢板弹簧的设计计算方法(17)1.单片和少片变断面弹簧的计算方法(17)2.多片钢板弹簧的刚度和工作应力计算(24)3.多片弹簧各单片长度的确定(32)4.多片弹簧的弧高计算(36)5.钢板弹簧计算中的几个具体问题(43)三.钢板弹簧的试验(46)1.钢板弹簧的静刚度测定(46)2.钢板弹簧的动刚度测定(50)3.钢板弹簧的应力测定(52)4.钢板弹簧单片疲劳试验(53)5.钢板弹簧总成疲劳试验(54)前言本文是为汽车工程学会悬架专业学组所办的“减振器短训班”撰写的讲义,目的是让汽车减振器的专业人员对钢板弹簧拥有一些基本知识,以利于本身的工作。

内容分为三部分:钢板弹簧的基本功能和特性,设计计算方法,以及试验等。

因为这部分内容非本次短训班的重点,所以要求尽量简单扼要,也许有许多不全面的地方,只供学习者参考。

有关钢板弹簧较详细的论述,可参考本学组所编的“汽车悬架资料”。

一.钢板弹簧的基本功能和特性1.汽车振动系统的组成汽车在道路上行驶,由于路面存在不平度以及其它各种原因,必然引起车体产生振动。

从动态系统的观点来看,汽车是一个多自由度的振动系统。

其振源主要来自路面不平度的随机性质的激振,此外还有发动机、传动系统以及空气流动所引起的振动等等。

为改善汽车的平顺性,也就是为减小汽车的振动,关键的问题是研究如何对路面不平度的振源采取隔振措施,这就是设计悬架系统的根本目的。

换言之,就是在一定的道路不平度输入情况下,通过悬架系统的传递特性,使车体的振动输出达到最小。

当研究对象仅限于悬架系统时,人们往往把车体当为一个刚体来看待。

汽车变截面钢板弹簧的设计计算东风汽车工程研究院 陈耀明 2006年5月前 言少片变截面钢板弹簧在我国已有多年的制造和使用经验,特别是大、中型客车,采用者相当广泛。

然而,涉及变截面簧的设计计算方法,虽然二十几年前悬架专委会曾做过一些介绍,但资料零散、重复、不完整,尤其是比较常用的加强型变截面簧,资料反而欠缺。

撰写本文的目的,就是为悬架设计者提供变截面簧的比较完整的设计计算资料,主要是刚度计算公式和应力分布计算方法。

变截面簧轮廓线包括梯形和抛物线形两大类,每类又含有根部、端部加厚,或只有根部加厚,或都不加厚等几种变型。

这样,可以说几乎所有的变截面簧轮廓线都可在本文找到计算公式。

此外,本文还介绍了各种轮廓线的选型原则以及若干设计经验等,可供设计人员参考。

附录中列出已有资料中的一些计算公式,并证明了它们和本文公式的一致性。

本文的式(1)~(3)引自日本资料“自动车用重型钢板弹簧”,其它公式(6)~(15)是笔者近期重新推导出来的。

当然,有一些和过去推导出来的公式完全一致。

一、 纵截面为梯形的变截面弹簧这种弹簧的轧锥部分(3l ~4l 段)为梯形,而根部和端部都将厚度增大,称为加强型变截面簧,见图1。

图1为四分之一椭圆钢板弹簧,其刚度计算公式为:654321αααααα+++++=EK ----------------(1)若对称地扩展成为半椭圆钢板弹簧,其总刚度为:6543212αααααα+++++=EK ----------------(2)若弹簧由若干等长、相同轮廓线的叠片所组成,则其合成的总成刚度为:6543212αααααα+++++=nEK ----------------(3)式中 )/(10058.225mm N E ×=为弹性模数n 弹簧片数,单片弹簧1=n313114bt l =α⎥⎦⎤⎢⎣⎡++−+−+−−=1221112121221122212211132ln 223)(22212t t t Al t t l A t Al t t l A t Al t bA α )(43233323l l bt −=α ⎥⎦⎤⎢⎣⎡++−+−+−−=2322322223233223232223234ln 223)(22212t t t Bl t t l B t Bl t t l B t Bl t bB α ⎥⎦⎤⎢⎣⎡++−+−+−−=3423432324244324242234335ln 223)(22212t t t Cl t t l C t Cl t t l C t Cl t bC α )(43536346l l bt −=α而 1212l l t t A −−=3423l l t t B −−=4534l l t t C −−=其中 b 弹簧宽度实际应用中,有些弹簧的轮廓线有所简化,见图2,其刚度计算式也有所变化: 1、增厚转折点急剧变化,2型。

这时,21l l = ,02=α ; 54l l = ,05=α 。

将1α ,3α ,4α ,6α代入式(1)~(3)求解。

2、没有加厚,为一般轮廓断面,3型。

这时,021==l l ,01=α ; 21t t = ,02=α ;54l l = ,43t t = , 05=α 。

将3α ,4α ,6α代入式(1)~(3)求解。

3、端部没有平直段(非卷耳端、短轧锥),4型。

这时,021==l l ,01=α ; 21t t = ,02=α ; 03=l ,03=α ;54l l = ,43t t = ,05=α 。

将4α ,6α代入式(1)~(3)求解。

从图1可见,沿片长的应力分布为: )(x W n xP ⋅⋅=σ ---------------(4)式中 P 端部负荷x 端部至计算断面距离)(x W 计算断面的断面系数 n 弹簧片数 断面系数为:6)()(2x t b x W ⋅= ----------------(5)式中 )(x t 沿片长变化的厚度 b 弹簧宽度当10l x ≤≤ , const t x t ==1)( 21l x l ≤≤ , ))(()(211222t t l l xl t x t −−−+= 32l x l ≤≤ , const t x t ==2)( 43l x l ≤≤ , ))(()(233432t t l l l x t x t −−−+= 54l x l ≤≤ , )()(344543t t l l l x t x t −−−+= 65l x l ≤≤ , const t x t ==4)(对于2型弹簧,在根部和端部厚度有突变,该位置之应力也有突变。

二、 纵截面为抛物线形状的变截面弹簧这种弹簧的轧锥部分(1l ~2l )为抛物线形状,该抛物线的顶点在端点(集中载荷作用点),而根部和端部都将厚度增大,以满足结构强度的要求,见图3。

该抛物线函数为:21122102123(()()(l xt l x t l x t x t === ---------------(6)图中所标尺寸定义如下:1l 端部加强(平直)段长度 1t 端部加强段厚度2t 端部平直段与抛物线交点处的厚度 2l 根部加强(平直)段距端点长度 4t 根部加强段厚度3t 根部平直段与抛物线交点处的厚度l 端点至根部总长度0t 抛物线延长段至根部交点处的厚度若设定: 32323)(t t I I ==η ,334341(t t I I ==η ,321212)(t tI I ==η , 则各段惯性矩有如下关系:当10l x ≤≤ , ηηηη23222323111212⋅=⋅=⋅⋅=⋅=I I t b t b I 当21l x l ≤≤ , 2323232333)((1212)()(l x I l x t b x t b x I ⋅=⋅⋅=⋅=当l x l ≤≤2 , 131333441212ηη⋅=⋅⋅=⋅=I t b t b I按照材料力学中求小挠度梁的挠度的方法,分三段积分,就可求到端点在P 力作用下的挠度(即变形)。

图3所示四分之一椭圆钢板弹簧的刚度为:333lk EI K ⋅=--------------(7) 其中,挠度系数31223213211)(2)12(1ληηλλληη⋅+⋅−−+=k --------------(8)式中 l l 11=λ ,ll22=λ ,而 12333t b I ⋅= --------------(9)b 板簧宽度请注意,此处所取惯性矩不是根部惯性矩,而是平直段与抛物线交点处的断面惯性矩。

这样选取只是为了方便与其它轮廓线的计算公式对比。

当然,若算式(7)要选取根部惯性矩来计算也是可以的,但挠度系数要相应改变。

143ηI I =Θ ,代入式(7),得3431433l k EI l k EI K ⋅′=⋅⋅=η --------------(10)3121232113211)(2)12(1ληηηλληληη⋅⋅+⋅−−+=⋅=′k k -----(11) 若对称地扩展成为半椭圆钢板弹簧,其总刚度为: 336lk EI K ⋅=--------------(12) 若弹簧由若干等长、相同轮廓线的叠片所组成,则其合成的总成刚度为: 336lk nEI K ⋅=--------------(13) 式中 n 弹簧片数)/(10058.225mm N E ×= 弹性模数在实际应用中,有些变截面簧只有根部加厚,端部不加厚,如图4之2型。

这时21t t = ,12=η ,式(8)变成3123213211)(212(1ληλλληη⋅+⋅−−+=k323)(t t =ηΘ ,又2121212132)()(λλ==l l t t2312(λλη=∴ ,232131)(λλλη⋅=⋅且3122(λλη= 代入上式,化简后得31323212)1(1ληλλη⋅−+−=k)12()1(132321ηλλη−+−= ---------------(14)还有些变截面簧端部、根部都不加厚,如图4之3型。

这时21t t = ,12=η ; 34t t = ,11=η ,式(8)变成 31232132)(21ληλλλ⋅+⋅−+=k 同样,化简后可得 31321ληλ⋅−+=k )11(132ηλ−+= --------------(15)对于抛物线的变截面簧,仍然可以采用式(4)、(5)来计算沿片长的应力分布,只是在抛物线区段,厚度的变化规律有所不同,即: 当10l x ≤≤ ,()(1t x t =或const t =)2当21l x l ≤≤ ,2123)()(l xt x t =当l x l ≤≤2 ,()(4t x t =或const t =)3平直段的厚度取决于板簧轮廓线属1型、2型或3型。

在抛物线区段,应力均匀分布,即等应力。

三、 设计要点 1、选用什么样的轮廓线----梯形或抛物线形?众所周知,在抛物线区段,应力分布是均等的,即为等应力的。

从理论上讲,这种轮廓线似乎是最理想的,其材料利用率是最高的。

然而,从另一方面看,亦即从“比例尺效应”的理论看,等应力分布并不一定是理想的设计。

大家知道,材料疲劳损伤、断裂都是从表面缺陷引发的,而由于材质或工艺上的原因,材料表面总有缺陷存在。

如果结构上高应力区所占的比例大,缺陷处在高应力点的概率就高,因此该结构就会出现早期损坏,即寿命降低。

相反,如果高应力区所占比例小,缺陷碰到高应力点的概率就低得多,该结构的寿命就会高得多。

这就是所谓的“比例尺效应”。

所以,选用什么样的轮廓线,取决于两个因素: (1) 最大应力处在什么部位。

如果最大应力位于根部(根部不加厚、加软垫或夹紧装置不是很强),那么轧锥部分可选用抛物线形,以获得较好的材料利用率,且可降低刚度。

这种选择多数用在轿车或轻型车的悬架上。

相反,大中型客车或货车,往往根部要加厚,最大应力点不在根部,而是在轧锥段。

这时选用梯形轮廓较合适,使最大应力局限在极值点的小区域,碰上缺陷的概率较低,使寿命提高。

(2) 弹簧材料和轧制工艺的优劣。

优质的材料和轧制工艺,使表面缺陷减少或减轻,也就可以选取抛物线形,让较多材料承受较高应力,以减轻重量。

反之,材质与工艺较差者,宜选用梯形轮廓线。

2、根部加强对于板簧根部较厚(20mm 以上),且U 形螺栓夹紧装置不是特别强,尤其是根部加有软垫者,应该采用加厚措施。

否则,由于夹不死,最大弹簧应力恰好处在中心孔位置上。

加上该孔有应力集中,其结果是在中心孔处早期断裂。

除了中心孔要倒角以减小应力集中外,加厚并取消软垫或改为硬垫是最有效措施。

简单说,大中型客、货车的变截面簧根部应加厚。

3、端部加强取决于卷耳强度要求。

对卷耳进行强度校核计算,确定该部位的板厚。