新型精梳机使用的工艺技术

- 格式:doc

- 大小:58.07 KB

- 文档页数:10

PX2精梳机的工艺革新

李军马敬宝

(山东宏杰纺织科技有限公司)

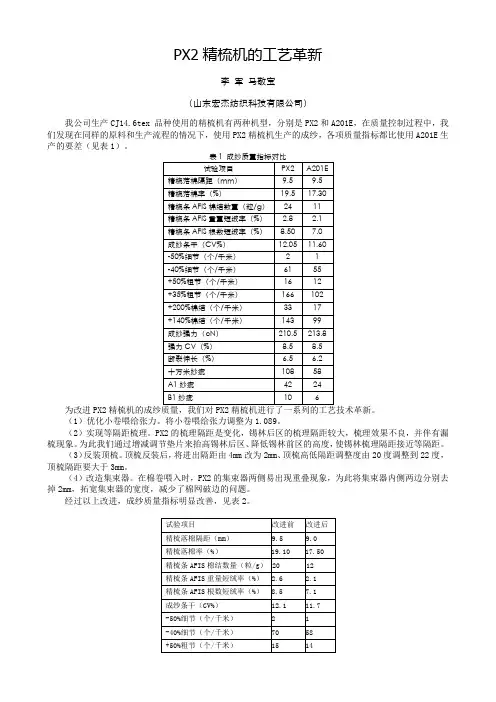

我公司生产CJ14.6tex 品种使用的精梳机有两种机型,分别是PX2和A201E,在质量控制过程中,我们发现在同样的原料和生产流程的情况下,使用PX2精梳机生产的成纱,各项质量指标都比使用A201E生产的要差(见表1)。

为改进PX2

(1)优化小卷喂给张力。

将小卷喂给张力调整为1.089。

(2)实现等隔距梳理。

PX2的梳理隔距是变化,锡林后区的梳理隔距较大,梳理效果不良,并伴有漏梳现象。

为此我们通过增减调节垫片来抬高锡林后区、降低锡林前区的高度,使锡林梳理隔距接近等隔距。

(3)反装顶梳。

顶梳反装后,将进出隔距由4mm改为2mm、顶梳高低隔距调整度由20度调整到22度,顶梳隔距要大于3mm。

(4)改造集束器。

在棉卷喂入时,PX2的集束器两侧易出现重叠现象,为此将集束器内侧两边分别去掉2mm,拓宽集束器的宽度,减少了棉网破边的问题。

经过以上改进,成纱质量指标明显改善,见表2。

精梳的工艺

精梳是指将棉花经过精细处理,将短纤维和杂质从长纤维中分离出来,使棉纤维更加柔软、光滑、细长并增强均匀度,提高质量。

其工艺步骤包括以下几个方面:

1. 开松:将棉花放入梳棉机中,经过针板、齿轮等机器的配合,使棉花得以开散。

2. 预梳:将开松后的棉花经由位于梳棉机前方的多段预梳辊分离和直排,使得纤维更加均匀。

3. 精梳:将预梳后的棉花送入精梳机进行加工,精梳机由多根梳棒及定向辊组成,通过高速旋转实现把棉纤维从短纤维以及杂质中分离出来,从而使纤维更加光洁,提高品质。

4. 滚刷卷曲和拧缩: 将精梳后的棉花放入辊式机中进行滚刷,在控制温度和湿度的情况下,让棉纤维自然地卷曲和拧缩。

5. 平整:用污染较少的气流将卷曲的棉纤维吹开并按照长度、颜色和损坏程度等进行分类,使棉纤维更加均匀和平整。

6. 包装:精梳后的棉纤维包装成球状或条状,最后用塑料袋装好,方便运输和存储。

总之,精梳的工艺对于棉纤维的质量、强度和耐用度都有很大的提高,同时也有利于高品质纺织品的生产。

梳棉机工艺流程梳棉机是一种用于加工棉花的机器,它可以将原始的棉花进行梳理、清洁、成束等处理,使其更加适合纺织行业使用。

本文将详细介绍梳棉机的工艺流程。

一、原料准备在进行梳棉机加工之前,需要对原料进行准备。

首先要选择优质的棉花,去除其中的杂质和污渍,并将其进行拼板成束。

二、开板开板是指将拼好的棉花束放入开板机中进行分解。

开板机会将棉花束分解成单根或少量根数的小束,以便后续处理。

三、预清洗在进入梳棉机之前,需要对棉花进行预清洗。

这一步主要是为了去除其中的灰尘和杂质,并使其更加干燥,以便后续处理。

四、送入梳棉机经过预清洗后的棉花会被送入梳棉机中进行下一步处理。

在送入梳棉机之前,需要对其进行称重和检查,确保每次进入的数量和质量都符合要求。

五、粗针筒粗针筒是指梳棉机中的第一道工序,其主要作用是将棉花进行初步梳理和清洁。

在这一步中,棉花会被送入粗针筒中,在高速旋转的针筒下进行梳理和分离。

六、细针筒细针筒是指梳棉机中的第二道工序,其主要作用是进一步梳理和清洁棉花,并使之成为更加均匀的纤维束。

在这一步中,经过粗针筒处理后的棉花会被送入细针筒中,在更高速的针筒下进行再次梳理和分离。

七、预并条预并条是指将多个纤维束合并成一个大束的工序。

在这一步中,经过细针筒处理后的纤维束会被送入预并条机中进行合并,并形成一个大束。

八、精梳精梳是指对合并后的大束进行最后一次梳理和清洁。

在这一步中,大束会被送入精梳机中,在高速旋转的刀片下进行切割和清洁。

最终,经过精梳处理后的纤维束会变得更加均匀、柔软和细长。

九、成束成束是指将精梳后的纤维束进行整理和打包的工序。

在这一步中,纤维束会被送入成束机中进行整理,并用塑料带或麻绳将其打包成小捆,以便于存储和运输。

十、质检在完成所有加工后,需要对成品进行质量检测。

这一步主要是对棉花的长度、强度、色泽等指标进行检测,并确保其符合国家标准和客户要求。

十一、包装最后一步是将经过质检的成品进行包装。

根据客户要求,可以使用不同的包装材料和方式对其进行包装,并标注相关信息和批次号。

新型精梳机使用的工艺技术

新型精梳机采用了先进的工艺技术,主要包括以下几个方面:

1. 梳理技术:新型精梳机采用了先进的梳理技术,能够有效地将纤维进行分离和梳理,提高纤维的整齐度和柔软度。

2. 精密控制技术:新型精梳机配备了精密的控制系统,能够实现对梳理过程中的参数进行精确控制,确保梳理效果的稳定和一致性。

3. 真空吸附技术:新型精梳机采用了高效的真空吸附技术,能够有效地将纤维吸附在梳理辊上,提高梳理效率和效果。

4. 自动化技术:新型精梳机实现了高度的自动化,能够实现自动化的供给、梳理和排放,提高了生产效率和降低了人力成本。

5. 能源节约技术:新型精梳机在设计上考虑了能源的节约和环保,采用了先进的节能技术,使设备在工作过程中能够最大限度地减少能源消耗。

总的来说,新型精梳机在梳理技术、控制技术、吸附技术、自动化技术和节能技术等方面都采用了先进的工艺技术,能够有效地提高生产效率和产品质量,满足市场对高品质纺织原料的需求。

精梳生产工艺精梳是一个对棉纤维进行加工的重要工艺,主要用于提高棉纤维质量和纤维长度,使纺纱工艺更顺畅。

下面对精梳生产工艺进行详细介绍。

1. 原料准备:首先要选择优质的棉花作为原料,以保证梳棉后的纤维质量。

棉花经过净棉机的清洗和剥离杂质的处理,然后通过输送机输送到精梳机的供棉箱中。

2. 精梳机的工作过程:棉花从供棉箱进入精梳机,经过预梳、钢针梳和镜头梳三个梳棉过程。

- 预梳:在预梳过程中,通过调整不同轴向的转速和钢针长度,对棉花进行分解和松散,剔除一部分短纤维和较多的杂质。

- 钢针梳:经过预梳后的棉花进入钢针梳过程,该过程主要作用是进一步分离和剔除短纤维和杂质。

高速旋转的钢针和固定针板之间的梳棉作用,使纤维更加均匀,同时将较长纤维与短纤维分开。

- 镜头梳:经过钢针梳过程后的棉花进入镜头梳过程,该过程主要用于提高纤维的质量和长度。

通过调整镜头梳的速度和角度,使纤维更加平滑、亮丽,并且纤维长度得到进一步增加。

3. 转条和剧磨:经过精梳机的处理,棉花已经变成了较为均匀的纤维条状物。

这时会将纤维条进行转条处理,即将条状纤维在转条机上进行转绕。

这一过程主要是为了方便后续处理工艺中的操作。

4. 纤维检查和质量控制:在精梳过程中,会对精梳后的纤维进行检查,主要是检查纤维的长度、强度和整齐度等指标。

如果纤维不符合要求,会进行再次梳理,直到达到要求为止。

以上就是精梳生产工艺的主要步骤。

通过精梳,可以使棉纤维的质量得到大幅提升,纤维长度增加,降低纺纱过程中的纤维断裂率,提高纺纱的质量和效率。

同时,精梳过程中还可以对纤维进行检查和质量控制,保证产品的质量稳定性。

精梳工艺流程精梳工艺流程是对棉花进行加工处理,使之除去杂质并将纤维进行细梳,以提高纺纱质量和纱线的光洁度。

以下是一种常见的精梳工艺流程。

首先,原棉进行筛选。

将原棉放入筛分机中,通过筛网进行初步筛选,去除大颗粒的杂质、秸秆、杂草等物质。

然后进行除秸。

将含有较多杂质的原棉发送到除秸机中,通过振动和风力分离,将杂质如棉花籽、秸秆等分离出来。

接下来是预开棉。

将经过筛选和除秸处理的棉花送入预开设备中,通过旋转针梳,将纤维拉开并打散,以便下一步的精细梳理。

然后进行精梳。

将经过预开的棉花送入精梳机中,经过一系列的细梳机械,如棉条机、钙化机、细梳机等设备,将纤维彻底梳理,去除粗棉、短纤维和杂质等。

这个过程中,纤维在机械的作用下逐渐细化,形成优质纺纱用原料。

然后进行平面抄尺。

在精梳后,棉纤维虽然有了一定的纤细度和整齐度,但仍然存在一些交叉、打结等问题。

通过进行平面抄尺处理,将纤维进行整顺,提高纤细度和光亮度。

接下来进行清洁。

将经过精梳和平面抄尺的棉花发送到清洁梳理机中,通过旋转的梳理轴和吸风装置,将剩余的短纤维、以及细小的杂质等分离出来,以保证纱线的质量。

最后是产出。

经过上述的一系列处理,精梳棉纤维最终成为了高质量的原材料,可以用于纺纱生产。

在产出环节,将精梳棉分成相应的批次,按要求包装和储存,以待纺纱车间的使用。

综上所述,精梳工艺流程是将原棉经过一系列的加工处理,去除杂质,梳理纤维,使之达到理想的纺纱质量要求的过程。

通过筛选、除秸、预开棉、精梳、平面抄尺、清洁等环节的处理,最终生产出优质的精梳棉,为纺纱生产提供了良好的原材料基础。

这种工艺流程可以有效提高纺纱质量,使得纱线更加光洁和均匀,提升纺织品的品质和附加值。

同时,该流程还能降低纺纱过程中的纤维浪费和成本,提高生产效率,提升企业竞争力。

新型精梳机使用的工艺技术生产优质精梳纱是纺纱精加工的重要标志之一,也是提高浙江省精梳纱线在市场上竞争力的主要措施,近几年来浙江省不少棉纺厂围绕调整产品结构,提升精梳纱的产品档次,加快了技改步伐,先后从国外引进瑞士立达公司生产的E7/5型与E7/6型新型精梳机50多台,近二年随着国产的PX-2型与FA266型等高效能精梳机相继批量生产,目前已有不少厂家选购了这二种新型精梳设备来生产精梳纱线,由于国内外生产的新型高效能精梳机的投入运行,不仅促进了精梳产品质量档次的提高,也使浙江省棉纺行业精梳纱的生产比重快速上升。

据初步统计,按精梳装备来分析,可生产精梳纱的纱锭已占45%左右,按精梳纱生产比重来统计,2002年已占浙江省棉纱总产量的35%左右。

在扩大精梳纱生产中不少企业十分重视产品质量的提高,得到用户的好评。

如平湖金瓶生产精梳纱供国内著名三枪针织品用纱,海盐广大生产的精梳纱供宁波维科集团高档大提花织物用纱,均得到用户肯定。

但从总体分析,浙江省生产的精梳纱质量尚处于国内中等水平,与安庆棉纺厂,无锡一棉、无锡二棉,新疆天山等先进企业生产精梳纱比尚有一定差距,主要是纱条均匀度欠佳、棉结、毛羽多,光泽感不足,个别品种尚有异纤夹人,影响后加工产品质量。

由于精梳纱实物质量上尚存在一些问题,影响了市场占有率与竞争力的提高。

2000年11月中国纺织工程学会在浙江省召开精梳机工艺技术交流会,就高效能精梳机及其配套工艺技术进行了广泛讨论形成共识,也对我们正确认识与掌握高效能精梳机特性,优化工艺设计,提高精梳产品质量有一定指导意义。

根据几年来对国内外生产的新型精梳机的初步认识,就如何使用高效能精梳机的有关工艺技术问题,提高精梳产品质量作如下分析探索。

1高效能精梳机的性能特点目前浙扛省棉纺厂使用的瑞士立达E7/5型与E7/6型精梳机及国内生产的PX-2(CJ40型)与FA266型、FA26l型精梳机均是新型精梳机,也可称是高效能精梳机。

它与传统的A201系列精梳机相比具有三个优点,已被多家实际使用厂所证实。

一是运转速度提高。

速度是衡量精梳机现代化水平的重要标志。

因为精梳机的速度越高,单机产量和劳动生产率就越高,每万锭配精梳机台数、占地面积,耗电量和用工也相应减少。

以A201E型与PX-2型或FA266型作对比:A20lE型实开速度165钳次/min,落棉率16%,小卷定量按46g/m计算,其台时产量为11.7kg/h。

PX-2实开280钳次/min,小卷定量按目前多数企业选用的64g /m计算,其台时产量35.4kg/h。

是A201E型的2.95倍。

PX2每套6台,每天按20小时计可生产精梳棉条4248kg,可供纺32Nel万锭生产精梳纱。

如用A201E型则需18台精梳机,其厂房面积是PX-2型的1.8倍,其消耗总功率是PX-2的2倍,其他用工、材料配件消耗也相应成倍增加。

二是质量优。

精梳工序的作用在棉纺学中说得很清楚,去短绒为主以及清除结杂,使纤维伸直平行。

Uster97公报对精梳条的质量从纤维分析的角度提到了六个方面:①每克所含的棉结数:②l/2"长度以下的短绒含量;③1/2"长度以下的短绒重量%;④每克所含的杂质数;⑤每克所含尘杂数;⑥每克所含其他可见外来物。

以上六项指标对精梳条的质量控制最主要的是短绒含量和结杂含量。

如果精梳条中短绒含量与结杂多则会直接影响成纱质量,如精梳条中16mm以下短绒含量高于1O%,成纱质量缺乏光泽只能视作半精梳。

新型精梳机与传统的A201系列精梳机在清除短绒与结杂能力上是有区别的。

从不少厂生产实践证实:采用新型精梳机后精梳条中含短绒率可控制在8%以下,精梳落棉中含短绒率在70%以上,精梳后杂质清除率在50%以上,棉结清除率在10%—20%之间,而用A20l精梳机因工艺装备上的缺陷,精梳条中含绒率在10%左右;精梳落棉中含短绒率只能达到50%~60%,即有40%~50%有效纤维作为落棉排除,既浪费了原料也影响了精梳纱的风格。

因此从提高精梳纱的质量与风格来分析,用新型高效能精梳机来取代A20l精梳设备,是良策。

三是自动化程度高。

自动化水平也是衡量精梳机现代化水平的重要标志,提高自动化水平不仅可以减轻档车工的劳动强度,还可提高精梳产品质量。

新型精梳机自动化水平主要体现是:采用多种高灵敏度的自停装置与计算机监控系统,可显示机器的产量和质量指标,具有人机对话功能,采用PLC程序控制系统和变频调速技术。

此外,E7/6型精梳机配有小卷自动运输系统,PX—2型精梳机上有顶梳自动清洁系统,对减轻工人劳动强度与保持精梳条质量稳定有利。

而A201系列精梳机是60年代产品,其控制系统多数是用机械控制手段,其自动化程度与新型精梳机差距甚远。

基于以上分析新型的高效能精梳机是集机、电,气、仪等高新技术综合应用的纺织新型装备,已在提高精梳产品质量与档次上发挥着重要作用,积极采用高效能精梳机来取代A201系列精梳机是棉纺厂装备现代化的标志之一,势在必行。

2高效能精梳机的工艺性能与质量指标全国高效能精梳机工艺技术交流研讨会纪要中首次提出了采用高效能精梳机应达到的工艺质量指标。

这应作为我们检验是否用好新型精梳机的重要标志。

纪要中指出:在正常配棉条件下的工艺指标应该达到:(1)精梳条乌斯特条干cv值在3.8%以下。

(2)精梳落棉含短绒率在70%以上;(3)精梳条含短绒率在8%以下;(4)精梳后棉结清除率不低于17%,杂质清除率在50%以上(对比生条);(5)精梳条机台内重量不匀率在0.6%以下,机台间重量不匀率在0.9%以下。

要达到以上五项工艺指标,从精梳工序本身就要不断研究新技术,优化各项工艺参数,以充分发挥设备优势。

另一方面必须十分重视原料配选和精梳前纺纱工艺的优化。

前述精梳机的主要作用是排除短绒去除结杂,但排除短绒的能力仅50%左右,因此原料的短绒含量及清梳联开清过程中的短绒增长率对精梳条的质量有直接影响。

举例,原棉中含短绒率13%,经清梳工序后短绒率增长6%,使梳棉条短绒率大幅度提高,经精梳后去除50%短绒,则精梳条中短绒率仍在9%~10%,其必然影响成纱质量和纱的光洁度。

此外,精梳机排除杂质能力较强,但清除棉结能力较低,如梳棉生条中含棉结数较多,短绒含量偏高,则通过预并条和条并卷机时游离的短纤维在通道中受到磨擦易产生新棉结,使精梳条中棉结有增无减居高不下。

试验证明,在一定落棉率条件下生条中的棉结、短绒与精梳条中棉结、短绒含量是强相关,而精梳条中棉结短绒含量与成纱条干CV值,细节、粗节、棉结呈密切相关。

以上说明提高精梳纱质量是一项系统工程,必须从配棉抓起,并不断注意在开清棉—梳棉—并条各工序的短绒与结杂的变化,使通过精梳工序能实现优良的工艺指标。

3高效能精梳机必须要有良好的准备工艺相匹配精梳的准备工序是为精梳机制造优良小卷。

精梳小卷的质量与精梳质量相当密切。

精梳机要求喂入小卷应该是纤维有较好的伸直度,棉层横向均匀,退卷时不发生粘连。

目前国内采用精梳准备工艺有(1)预并条—条卷工艺;(2)条卷—并卷工艺;(3)预并条—条并卷工艺三种。

A201系列精梳机均采用第一种准备工艺。

高效能精梳机采用(2)与(3)准备工艺,尤以采用预并条—条并卷准备工艺较多。

从生产实践中证实采用(1)类工艺的小卷横向均匀度较差,有严重条痕,对精梳条质量(短绒率偏高)与节约用棉均有一定影响,在国外已淘汰。

国内因A201系列精梳机尚在大量使用,故采用这一准备工艺企业仍较多。

据测试分析:采用预并—条卷工艺精梳落棉中16mm以下短绒含量不超过65%,以万锭日产4.2吨精梳条,落棉率16%计算,则日产0.8吨落棉中有可用纤维o.28吨,万锭每年可用纤维损耗61.6吨。

如用(2)或(3)准备工艺则落棉中短绒含量可提高到75%,则万锭可减少可纺纤维损失17.6吨,相当于节棉1.5%。

因此从减少可纺纤维损耗,节约原棉分析今后应逐步淘汰落后的预并—条卷的准备工艺。

对(2)与(3)的准备工艺目前在高效能精梳机均有采用。

由于(2)条卷—并卷工艺采用二次成卷,小卷的横向条痕得到消除,且牵伸倍数适中,立达公司在80年代推荐该工艺对纺29mm以上的细绒棉与长绒棉有较好的适应性,在纺特细号精梳纱时质量好。

而(3)预并—条并卷工艺是介于(1)与(2)工艺推出的新工艺,他前面配的是较高倍数牵伸的并条机,后面是低倍牵伸的条并卷联合机,用2~3组棉条喂入成卷兼有条卷与并卷机的功能。

这种工艺并合次数多,成卷质量好(原棉混和均匀,每米克重差异小,横向均匀度好)是其优点。

值得指出的是瑞士立达公司从90年代开始也推荐采用预并条—条并卷工艺,并将UnilapE5/3条卷机作为精梳准备工艺主要设备推荐。

1992年笔者在瑞士立达公司考察学习时该公司也只介绍UnilapE5/3型条并卷机及E7/5与E7/6型精梳机。

立达公司这一转变为我们优选精梳准备工艺提供了依据。

国内上海第一纺机厂90年代引进意大利马佐利MARZOLIPX2精梳技术时就采用SR80条并卷联合机作准备设备,而经纬纺机与合力公司90年初生产的精梳机仍采用条卷—并卷机工艺,但99年起也已推出条并卷机新工艺,为什么预并—条并卷准备工艺优于条卷—并卷工艺,根据立达公司专家的介绍和笔者的理解主要有:(1)对消除精梳条中弯钩纤维有利。

梳棉生条尚未经过牵伸,纤维呈弯钩状较多,一般后弯钩纤维经过纤维牵伸可以大部分伸直,而前弯钩纤维不易松解。

梳棉生条通过头道并条无弯钩纤维可从20%提高到47%左右。

从两种准备工艺弯钩变化情况看:经过条卷—并卷工艺无弯钩纤维可达47%—50%,而经过预并—条并卷工艺,经预并条后,无弯钩纤维即可达到47%—50%,再经条并卷机牵伸机构的作用,无弯钩纤维的比例将会进一步提高,因此从消除弯钩纤维分析,预并—条并卷工艺较好。

(2)对改善小卷均匀度有利。

采用预并—条并卷工艺,因其条子并合数多,二层并合为144根~256根(12~16)2,而条卷—并卷工艺最大并合数为120根~144根[(20~24)×6],在生条与小卷定量相同情况下,并合数多纤维混合充分,对提高小卷均匀度与降低小卷每米重量差异均是有利的。

据立达公司试验资料:采用条卷—并条工艺小卷每米重量不匀率在1%以上;而采用预并—条并卷工艺则可降到o.8%,若预并条采用中长片段匀整装置则每米重量不匀率可控制在0.45%左右,故从提高小卷质量分析这二种准备工艺也有差别。

(3)对节约用棉有利。

从落棉率控制看,条卷—并卷工艺总牵伸一般在9~10倍左右,尤其是在并卷过程中有5~6倍牵伸,粘卷问题无法避免,造成小卷棉层表面纤维紊乱,在精梳过程中会增加短绒的形成使精梳落棉量增加,而预并—条并卷工艺因其纤维伸直度较好,无弯钩纤维比例较高,在精梳梳理过程中有利于对棉层的控制,可用纤维损耗少,有利于节约用棉。