xx特钢有限公司VD-50t真空精炼炉技术协议

- 格式:doc

- 大小:584.50 KB

- 文档页数:64

真空精炼炉工艺技术说明(VOD设备)1.1设备的功能、用途和可靠性VOD型真空精炼设备是目前世界上使用最广泛的炉外精炼设备之一。

它具有设备简单、投资少、成本低、精炼钢种多、质量高、操作方便等诸多优点,因此成为特钢厂必备的精炼手段。

VOD-40t钢包精炼炉具有真空脱气、吹氩搅拌、吹氧脱碳、非真空测温取样等多种功能。

可以精炼轴承钢、合金结构钢、弹簧钢、优质碳素钢、超低碳不锈钢等。

由于它具有极强的真空脱气能力,因此可保证钢种的氢、氧、氮含量达到最低水平,并精确调整钢水成分,使夹杂物充分上浮,而有效提高钢的纯洁度,正因为它精炼的钢种多、质量高,可以为用户更灵活的适应市场竞争的需要,及时精炼出市场需要的钢种,从而增加企业的经济效益。

1.2方案布置本套VOD-40t钢包精炼炉总体布置初步采用罐体半高架、固定不动,罐盖移动形式。

1.3 设备先进性VOD-40t钢包精炼炉当不作吹氧操作时,VOD炉可完全实现VD炉操作功能。

冶炼时罐体和真空泵相连,其间通过主截止阀,可实现罐体与真空泵的启闭,并可在钢包吊入罐体之前,先对真空管道进行予抽,这样可以充分利用真空泵,缩短罐体的抽气时间和减少温降,使VOD炉和初炼炉、LF、浇铸相匹配,达到最佳效果。

该设备包括:一个真空罐系统、一个真空罐盖系统,一个罐盖升降及罐盖车系统,吹氧装置,真空加料装置,一套真空泵系统,一套连接罐与真空泵的真空管道系统,液压系统,吹氧系统,吹氩系统,压缩空气系统,冷却水系统,TV摄像装置,一套电气控制及仪表监测设备系统。

在真空泵的造型和设计,罐盖的设计与密封性,吹氧装置的设计与密封以及全套计算机控制系统等方面,皆按目前世界上最先进的结构进行优化设计,以保证本设备的先进性,合理性,通用性。

设备特点:(1)、真空罐接受要处理的钢包,吊车将钢包置于真空罐中后,人工连接上氩气管,罐为焊接结构,并设有钢包导向结构,以方便起吊钢包。

具有耐火材料的内衬以防止热应力。

VD钢包精炼炉操作手册目录1 设备的特征及描述 (3)2 启动,使用和停产 (8)2.1 手动控制 (8)2.2 启动前的操作 (9)2.3 设备的启动 (10)2.4 运行过程中的操作 (10)2.5 紧急情况 (11)2.5.1 一些重大的紧急情况 (12)2.6 异常情况,起因和解决方案 (12)2.7 停止 (14)2.7.1正常停止 (14)2.7.2事故停止 (14)2.7.3长时间的停机 (15)2.8机电操作步骤 (16)2.9操作所需的仪表和设备 (17)个人防护用品:保护操作人员免受操作带来的危险而使用的保护用品或装置(如:大手套,面罩,护目镜,安全帽等)。

本地控制台:放置在相关设备附近的进行设备操作的控制台。

主控台:放置在主控室内的用于工厂设备操作的控制台。

1.设备的特征及描述在精炼过程中脱气具有极其重要的作用。

真空精炼可以将杂质以其元素形态或挥发性硫化物的形式清除。

脱气反应的进行主要取决于钢的化学成份、温度和系统的压力。

钢中总是含有不同数量的氧、氢和氮。

这些元素都是以气体的形式存在,被视作杂质。

它们是通过生产过程中加入原材料、炉中吸入空气以及钢液与渣和覆盖物或其它的气体来源相接触而进入钢液的。

氢、一氧化碳和少量的氮通过真空精炼清除。

总的来说,真空精炼主要用于降低氢和氧的含量;对钢中的其它气体也能进行去除,但只是少量的。

氢不能形成化合物,以原子的形式存在于钢液中。

实际上氢不溶于固体钢,而是形成絮凝体。

因此,在凝固过程中尽可能减少氢的含量,因为氢的出现会导致钢材使用中产生裂纹。

真空罐的尺寸取决于钢包吊耳的宽度和钢包下面的空间大小,该空间在发生穿包时要足以容纳一整包钢水。

由于与密封件连接的所有接头都处于安全位置、总的密封长度较短,因此包括罐+除尘器+泵在内的真空系统的总的漏气率仅约为或小于5%(15kg/h)。

真空泵系统操作技术条件:1、蒸汽最低工作压力0.8MPa(G)2、蒸汽工作温度190~210℃3、冷却水进水温度<35℃温升8~9℃4、压缩空气压力0.8MPa(G)操作程序描述:1.在钢包炉内进行钢液升温和成份调整后,用钢包车将其送到真空罐附近。

VD钢包精炼炉操作手册西安向阳精炼工程有限公司二○○七年七月目录目录20前言和总述 (3)术语定义 41.设备的特征及描述 (4)2.1手动控制 (13)2.2启动前的操作 (14)2.3设备的启动 (16)2.4运行过程中的操作 (17)2.5紧急情况 (18)2.5.1一些重大的紧急情况 (18)2.6异常情况,起因和解决方案 (21)2.7停止 232.7.1正常停止 (23)2.7.2事故停止 (24)2.7.3长时间的停机 (25)2.8机电操作步骤 (26)2.9操作所需的仪表和设备 (28)0前言和总述1、该手册提供了钢包精炼炉正确运行所必需的操作说明。

2、必须遵守西安向阳精炼工程有限公司提供的操作手册中给出的操作要求。

3、西安向阳精炼工程有限公司对由于不按照操作手册中给出的操作要求进行的操作而造成的任何设备损坏及其它不良后果不承担任何责任。

4、西安向阳精炼工程有限公司保留不事先通知而修改手册的权利。

西安向阳精炼工程有限公司设计、制造的本设备由于总体尺寸庞大,分部件单独装运。

因此,设备组装前应仔细检查货物,确保所有部件的完整性。

设备重新组装并安装在基础上以后,应该对其进行检查,必要时则要对所有部件和元件进行润滑,因为制造厂家供货时通常都未润滑(除非特殊情况)。

用户应使用规定的润滑剂或与其相当的润滑剂。

术语定义个人防护用品:保护操作人员免受操作带来的危险而使用的保护用品或装置(如:大手套,面罩,护目镜,安全帽等)。

本地控制台:放置在相关设备附近的进行设备操作的控制台。

主控台:放置在主控室内的用于工厂设备操作的控制台。

1.设备的特征及描述在精炼过程中脱气具有极其重要的作用。

真空精炼可以将杂质以其元素形态或挥发性硫化物的形式清除。

脱气反应的进行主要取决于钢的化学成份、温度和系统的压力。

钢中总是含有不同数量的氧、氢和氮。

这些元素都是以气体的形式存在,被视作杂质。

它们是通过生产过程中加入原材料、炉中吸入空气以及钢液与渣和覆盖物或其它的气体来源相接触而进入钢液的。

真空精炼炉工艺技术说明(VOD设备)1.1设备的功能、用途和可靠性VOD型真空精炼设备是目前世界上使用最广泛的炉外精炼设备之一。

它具有设备简单、投资少、成本低、精炼钢种多、质量高、操作方便等诸多优点,因此成为特钢厂必备的精炼手段。

VOD-40t钢包精炼炉具有真空脱气、吹氩搅拌、吹氧脱碳、非真空测温取样等多种功能。

可以精炼轴承钢、合金结构钢、弹簧钢、优质碳素钢、超低碳不锈钢等。

由于它具有极强的真空脱气能力,因此可保证钢种的氢、氧、氮含量达到最低水平,并精确调整钢水成分,使夹杂物充分上浮,而有效提高钢的纯洁度,正因为它精炼的钢种多、质量高,可以为用户更灵活的适应市场竞争的需要,及时精炼出市场需要的钢种,从而增加企业的经济效益。

1.2方案布置本套VOD-40t钢包精炼炉总体布置初步采用罐体半高架、固定不动,罐盖移动形式。

1.3 设备先进性VOD-40t钢包精炼炉当不作吹氧操作时,VOD炉可完全实现VD炉操作功能。

冶炼时罐体和真空泵相连,其间通过主截止阀,可实现罐体与真空泵的启闭,并可在钢包吊入罐体之前,先对真空管道进行予抽,这样可以充分利用真空泵,缩短罐体的抽气时间和减少温降,使VOD炉和初炼炉、LF、浇铸相匹配,达到最佳效果。

该设备包括:一个真空罐系统、一个真空罐盖系统,一个罐盖升降及罐盖车系统,吹氧装置,真空加料装置,一套真空泵系统,一套连接罐与真空泵的真空管道系统,液压系统,吹氧系统,吹氩系统,压缩空气系统,冷却水系统,TV摄像装置,一套电气控制及仪表监测设备系统。

在真空泵的造型和设计,罐盖的设计与密封性,吹氧装置的设计与密封以及全套计算机控制系统等方面,皆按目前世界上最先进的结构进行优化设计,以保证本设备的先进性,合理性,通用性。

设备特点:(1)、真空罐接受要处理的钢包,吊车将钢包置于真空罐中后,人工连接上氩气管,罐为焊接结构,并设有钢包导向结构,以方便起吊钢包。

具有耐火材料的内衬以防止热应力。

1、总则;1.1 新建一座50T氧气顶吹炼钢转炉1.2 项目设计范围;转炉本体、转炉倾动、氧抢升降、氧抢横移、活动烟罩、汽化冷却、烟气净化、上料系统、一次除尘风机、二次除尘风机、煤气回收、中心水泵控制、软水系统控制、蒸汽能源利用、高低压供电系统。

辅助设备;散装料下料、钢包车、渣车、吹氧、吹氮、水冷却、电气自动化及仪表系统、工业图像监控等。

2、系统设计要求转炉本体部分转炉本体部分的设备控制系统主要有倾动控制系统、氧抢控制系统、氧气氮气控制系统、活动烟罩、炉前档火门、钢包车、渣盘车、散装料下料控制、汽化冷却系统的控制及操作。

2.1 转炉主控操作按工艺要求分为手动、自动、检修选择。

手动操作主要作为单体设备启动、停止操作但各个设备之间有安全连锁。

自动操作主要做为某些工艺操流程顺序自动动作,并与工艺安全连锁。

检修只是对某一单体设备操作,各个设备间没有连锁。

机旁操作箱用于单体设备的调试及检修,各设备间无任何联锁。

2.2 转炉倾动系统转炉倾动由4台45KW电机驱动,4台爱默生交流变频器由PLC 程序控制实现位置矢量闭环控制电机驱动倾动设备,画面可用校正角度位置。

转炉兑铁、出钢、倒渣、加废钢和测温取样时采用低速控制操作,其余操作为快速动作,按工艺要求可以调整速度。

倾动转动方向为正反两个旋转360度,两地进行操作;主控室、炉后操作台。

主控室选择操作权限,主控室控制兑铁水、加废钢、出渣、测温,炉后控制操作出钢,炉后操作完毕后把控制操作权限交换给主控室,完成工艺流程操作。

倾动角度为主令控制器及编码器反馈双向控制。

转炉倾动控制必须有安全连锁条件;活动烟罩在下限位转炉倾动不能倾动;氧抢处在待吹为以下转炉不能倾动;倾动液压站油泵没有启动,油压没有达到允许条件不能倾动,有故障时允许解除连锁;倾动在零位、出渣位、出钢位自动停止,主令回零位复位后可用继续操作。

倾动保护装置;保证转炉倾动设备平衡启动停止,必须在驱动电机回路先建立起一定力矩后才能松开抱闸启动电机。

第二炼轧厂岗位标准化作业指导书炼钢车间VD炉岗位标准化作业指导书(试行版)编号:起草:炼钢车间批准:发布日期: 2008年9月目录一、岗位作业内容 (3)二、岗位作业流程 (3)三、岗位作业区域 (3)四、岗位作业前的准备与确认 (3)五、作业过程要求 (4)六、岗位作业执行标准 (4)七、岗位操作规程 (5)八、作业过程控制与调整 (11)九、岗位风险及控制要求 (12)十、环境因素及控制要求 (12)十一、应急响应措施 (12)十二、信息沟通渠道 (13)十三、岗位职责及资格标准 (14)一、岗位作业内容系统工作任务和功能:VD炉主要是对钢水进行精炼脱气、脱硫、去夹杂、成分微调和对夹杂物进行变性处理,是冶炼品种钢的关键设备。

主要作业有指挥天车吊运钢水、接卸吹氩管、测温、取样送样、定氢,向钢包中加覆盖剂,换线、喂线作业,,一级和二级画面操作,冶炼品种钢时手工加贵重合金,各种原材料的准备,清渣及现场8S管理。

二、岗位作业流程钢水吊至VD吊包位接通手动吹氩管座包开始底吹氩测温取样定氢定氮开始抽气加渣料、合金料真空保持破空抬罐盖测温取样定氢定氮喂线测温取样加保温剂钢包吊至CC三、岗位作业区域VD各层平台、操作室、精炼跨四、岗位作业前的准备及确认1、设备检查与确认(1)、根据岗检项目和标准检查设备运行是否正常;(2)、岗检标准及岗检路线a、岗检人员:操作工巡检:接班岗检1次;b、岗检路线:罐盖车——底吹系统——喂线机——定氢定氮装置——真空泵——铁合金加料系统c、岗检安全注意事项:●本着岗位危险预知的原则,严格执行设备巡视点检制度,按点检路线巡视设备,巡视过程执行安全确认制。

●运行中的设备,不得接触运转部位,对可能发生的设备隐患,必须在停机状态下进行检查确认。

●设备故障须在动态下检查确认时必须两人以上,采取必要的安全措施。

●岗检过程中发现设备隐患要及时通知当班钳工处理,不能处理的要及时上报。

●岗检过程中,女同志要把头发放在工作帽内。

VD真空精炼技术与装备的发展刘晓峰(重庆钢铁股份有限公司炼钢厂重庆 401258)摘要:介绍了VD真空精炼技术的发展,指出VD功能多元化应是今后发展的主要趋势,提出重点研究开发氧脱碳(碳脱氧)、深脱硫、深脱气技术是实现VD功能多元化的关键。

在此基础上,介绍了高效化生产装备和干式机械泵系统应用于VD真空精炼的情况,指出干式机械泵系统应用于真空精炼是一种可行的选择。

关键词:VD;氧脱碳(碳脱氧);深脱硫;深脱气;生产装备;干式机械泵系统;发展。

The development of vacuum Degassing technology andequipmentXiaofeng-Liu(Chongqing Iron and Steel Co., Steel Plant Chongqing 401258)Abstract :Introduced the VD vacuum refining technology development, pointed out that the VD diversity function should be the future development trend, to focus on the research and development of oxygen decarburization (Carbon deoxidized), deep desulfurization, deep degassing technology is to realize VD plurality of function key. On this basis, introduced the high efficient production equipment and dry mechanical pump system used in VD vacuum refining situation, pointed out that the dry mechanical pump system used in vacuum refining is a viable option.Key words :Vacuum Degassing;Oxygen decarburization(Carbon deoxidized);Deep desulfurization;Deep gas;Production equipment;Dry mechanical pump system;Development。

XX特钢XX基地环保搬迁改造项目50t电炉+钢包精炼炉除尘及其配套系统《调试方案》1前言XX特钢XX基地环保搬迁改造项目50t电炉+钢包精炼炉除尘及其配套系统工程,由东方环境工程设计研究所有限公司承制。

该除尘系统作为车间生产的一个不可分割的组成部分,其效果良好与否,关系到整个车间的环境卫生及生产操作。

为此,特制订本调试方案。

2单机调试2.1除尘器2.1.1压缩空气系统<1>确认管道布置,阀门(尤其是减压阀、安全阀)安装符合相关标准。

气包安全阀由有关部门整定,整定值为0.6Mpa,关闭冷冻干燥器通路截止阀,打开旁路阀。

<2>关闭各电磁阀上游球阀,减压阀,各管道截止阀、排路阀、油雾器内加满50#机械油。

<3>气包前减压阀控制供气,压力为0.3Mpa,打开气包前供气阀,管道扫气20~30min。

<4>排净气包各过滤器内积水。

<5>逐次打开各截止阀、电磁阀前球阀。

<6>气包后减压阀压力应控制在0.3Mpa左右。

<7>用肥皂水对焊缝各联接点做泄露试验,确认无泄露。

<8>关阀电磁阀前球阀。

2.1.2气动双联离线阀<1>确认阀门与除尘器各联接处无泄露现象,压紧可靠,电磁换向阀接线正确,紧固件联接可靠,无松动。

<2>逐台调试阀门。

a.打开相对应球阀。

b.操作电气开关,气缸推动阀门动作5~10次,确认进、出气路正确,限位可靠,阀板位置正确。

c.关闭此台阀门球阀,按上述顺序调试另一台阀门。

手动顺序操作各离线阀二遍。

2.1.3脉冲阀及加热气包加热气包通过远程压力表,检查加热管是否正常,控制加热温度40℃后,依次操作脉冲阀,观察远程压力表波动幅度及放气状态,判断是否正常。

2.1.4停止供气结束调试,关闭气包前供气阀门,打开气包,各过滤器排污阀进行排水、排气。

2.1.5关闭冷冻干燥机的旁路闸阀。

2.1.6冷冻干燥机采用压缩空气清灰的除尘器需配置冷冻干燥机,冷冻干燥机操作使用,打开冷冻干燥机主通路截止阀,按制造厂说明书及操作规程要求调试。

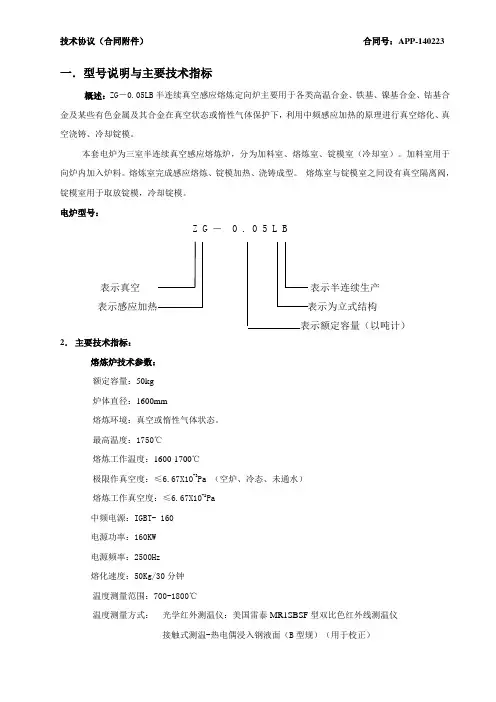

一.型号说明与主要技术指标概述:ZG-0.05LB半连续真空感应熔炼定向炉主要用于各类高温合金、铁基、镍基合金、钴基合金及某些有色金属及其合金在真空状态或惰性气体保护下,利用中频感应加热的原理进行真空熔化、真空浇铸、冷却锭模。

本套电炉为三室半连续真空感应熔炼炉,分为加料室、熔炼室、锭模室(冷却室)。

加料室用于向炉内加入炉料。

熔炼室完成感应熔炼、锭模加热、浇铸成型。

熔炼室与锭模室之间设有真空隔离阀,锭模室用于取放锭模,冷却锭模。

电炉型号:Z G-0.05L B表示真空表示半连续生产表示感应加热表示为立式结构表示额定容量(以吨计)2.主要技术指标:熔炼炉技术参数:额定容量:50kg炉体直径:1600mm熔炼环境:真空或惰性气体状态。

最高温度:1750℃熔炼工作温度:1600-1700℃极限作真空度:≤6.67X10-3Pa (空炉、冷态、未通水)熔炼工作真空度:≤6.67X10-2Pa中频电源:IGBT- 160电源功率:160KW电源频率:2500Hz熔化速度:50Kg/30分钟温度测量范围:700-1800℃温度测量方式:光学红外测温仪:美国雷泰MR1SBSF型双比色红外线测温仪接触式测温-热电偶浸入钢液面(B型规)(用于校正)温度控制:温控闭环控制系统:PLC 触摸屏浇注方式:液控倾翻坩埚模壳材质:三氧化二铝模壳重量:50公斤(含沙箱)加热温度:≤1700锭模数量:1个锭模长度:Φ400 * Y550,3.锭模加热炉:加热方式:电阻加热发热材料:石墨加热温度:1700℃加热炉电源:可控硅调压电源电源功率:80KW电源频率:1000Hz4.真空系统数据熔炼室抽空指标:极限真空压力≤6.67X10-3Pa工作真空度≤0.1Pa漏气率≤4Pa/h浇锭室抽空指标:极限真空压力﹤1×10-1工作真空度1Pa漏气率≤5Pa/h抽空时间≤20 min加料室抽空指标:极限真空压力﹤1 Pa工作真空度0.5-1Pa漏气率≤5Pa/h抽空时间≤10 min真空系统配置:熔炼室:KT-600油扩散泵1台, ZJP-600罗茨泵1台,H-150机械泵1台.锭模室:H--150 机械泵1台ZJP-600罗茨泵1台每套真空系统配置气动真空阀门、真空管道、密封、真空测量仪器、真空表。

VD真空精炼炉基本工艺操作规程精细、精准、精品,精、准、细、严,文件管理号文件持有者创造客户价值版本:A 编号:VD真空炉基本工艺操作规程更改:0 页次:1目录1、工艺流程2、VD设备性能及工艺参数3、VD操作控制原理4、相关技术规定A 版本号编写审核批准批准日期实施日期编号: 版本:A VD真空精炼炉基本工艺操作规程更改:0 页次:2 1、工艺流程1.1炼钢厂工艺流程图电弧炉炼钢---炉外精炼(LF、VD)---连铸/钢锭2、VD设备性能及工艺参数2.1 VD设备技术参数序号参数名称单位数值附注钢包额定容量 40 t 1 钢包钢包自由空间 1100 ?850 mm罐直径Φ4800 外径 mm 2 真空罐罐高度 5200 mm运行速度 2-12 m/min 3 罐盖车驱动方式机械式变频调速抽气能力 300 kg/h 工作真空度 67 Pa 4 真空系统极限真空度 13 Pa抽气时间 6 从大气抽至min升降行程 500 67Pa mm 5 罐盖升降速度 1.0-1.5 m/min工作压力 12 MPa 6 液压系统工作介质水-乙二醇进水压力 0.8 软化水 MPa 7 氧枪冷却水进水温度 ?35 ?3耗量 20 m/h进水压力 0.3-0.4 工业净环水 MPa 正常8 设备冷却水进水温度 ?35 ? 压力3耗量 50 m/h压力 0.3 水包处 MPa 9 真空泵冷却水进水温度 ?38 浊环水 ?3耗量 580 m/h破壳压力 1.6 MPa 10 氩气正常压力 0.6-1.0 MPa耗量 180 NL/min压力 0.8-1.0 MPa 11 蒸汽温度 180-200 ?耗量 7.2 t/h工作压力 0.6 MPa 12 压缩空气 3耗量 1.5 m/min压力 0.8 MPa 13 氧气 3耗量 500-1200 m/min氧枪行程 3000 机械式 mm 14 氧枪氧枪升降速度 1.5 变频调速 m/min 编号: 版本:A VD真空精炼炉基本工艺操作规程更改:0 页次:32.2主要工艺参数2.2.1 蒸汽:温度:180-200?(干饱和),压力:0.8~1.0Mpa,耗量:~7.2t/h。

攀长特灾后重建项目炼钢连铸工程双工位钢包VD真空脱气精炼炉技术协议二○一二年五月黑龙江建龙钢铁有限公司(简称甲方、需方)和西安重型机械研究所(简称乙方、供方)就甲方新建双工位钢包VD真空脱气精炼炉设备的设计制造达成下述技术协议。

一、设备设计参数(甲方提供)1.1、厂区地址及天气条件:1.1.1厂区自然条件:厂区所处地貌单元为双鸭山坳陷盆地,场地地貌单元分属马蹄河河床、河漫滩、一级阶地和构造剥蚀丘陵,地形呈西高东低分布,最大高差为 4.56m。

根据中冶集团秦皇岛冶金设计研究院2003年8月提供的《双鸭山建龙钢铁有限公司(炼钢部分)岩土工程勘察报告》有关资料,地层自上而下可分为5层:1) 耕土,灰褐~灰黑色,层厚0.20-1.70m2) 粉质粘土,灰褐~灰黑色,层厚0.20-2.60m3) 圆砾,褐黄~浅灰色,层厚0.6-4.10m4) 含角质粘性土,灰黑色,层厚0.30-7.80m5) 强风化泥岩(砂岩):浅灰色~灰黑色,层厚0.5-4.70m1.1.2气象条件:全年平均温度:4.6°C最热月平均温度:22.2°C最冷月平均温度:-17.2°C极端最高温度:36°C极端最低温度:-34.3°C最热月平均相对湿度:78%最冷月平均相对湿度:71%平均风速:4—5m/s最大风速:20—29m/s基本风压:450Pa基本雪压:700Pa主导风向:夏季东南风,冬季西北风年平均最大降雨量:554mm最大冻土深度:2200mm1.1.3 地震烈度地震基本烈度为6度,按6度近震设防1.1.4 厂房条件:钢水接受跨:跨度:24m,轨面标高:22m;转炉跨:跨度:14m,轨面标高:26m;1.2、现有冶炼及连铸工艺参数、VD炉布置1.2.1转炉:冶炼型式:转炉—LF炉炉容量:2×60t平均出钢量:75 t最大出钢量:80 t冶炼周期:32min1.2.280tLF钢包精炼炉冶炼周期:~30min1.2.3连铸一台6机6流R8米小方坯连铸机一台6机6流R10.5方/圆坯连铸机1.2.4VD炉布置按甲方要求1.3、VD炉工艺设计要求1.3.180t-VD炉的主要技术要求:1.3.1.180t-VD炉设备的主要技术参数及要求:1) 钢包:钢包上口内径Φ3030 mm(未加高300mm的尺寸)钢包额定容量80 t钢包最大容量90 t钢包最小容量70 t钢包高度4300 mm(未加高300mm的尺寸)钢包自由空间75 t钢水时≥800 mm2) 真空泵抽气能力≥350 kg/h (67Pa,20℃)工作真空度≤67 Pa泵口极限真空度20 PaVD预抽真空时间≤5min (67 Pa)1.3.1.2对VD炉的工艺技术要求1) 经VD处理后钢水要求钢水质量:[O] ≤15 ppm[N] ≤45 ppm(平均脱氮率≥25%)[H] ≤1.5 ppm夹杂级别A+B+C+D ≤ 1.52) 精炼周期:25 ~ 32 min (双工位)低氮钢处理周期小于35 min1.3.2设备布置要求:80t VD炉总体方案采用双罐单盖,罐体半高架固定不动,罐盖移动方案。

常州东方特钢有限公司VD-50t真空精炼炉技术协议买方:常州东方特钢有限公司卖方:航天集团西安向阳精炼工程有限公司2012年6月30日目录1、工艺说明2、设备技术规格3、设备供货范围及分交点4、双方提供技术资料及其交付进度5、技术保证、考核指标及其前提条件6、设备设计及制造标准7、工程进度8、设备安装及调试9、双方人员派遣计划及售后服务10、人员培训11.技术服务12、附件1随机备品备件清单13、附件2 主要设备分包商及制造厂家买方:常州东方特钢有限公司卖方:航天集团西安向阳精炼工程有限公司买卖双方经过友好协商,就买方金松电炉车间新上1套50t—VD真空精炼炉全套设备的设计、制作、安装达成如下协议:一、工程概况:1、项目概述:本项目为1套50t—VD真空精炼炉全套设备,包括机械、电气、基础自动化及仪表等的设计、供货、安装、调试、培训及技术服务。

本项目为交钥匙工程,即卖方对合同范围内设备承担总体技术责任,包括设备及电气自动化系统设计制造、安装、调试、功能考核与竣工验收、技术服务、培训、技术资料等各阶段的工作负全面责任。

2、本项目工程范围:本项目为1套50t—VD真空精炼炉全套配套设施。

(1)、卖方负责:机械、钢结构、液压、电气、自动化及仪表等的设计、供货、安装、调试、培训及技术服务等交钥匙工程。

(2)、买方负责:土建及交接点以外的冷却水系统、蒸汽系统、氩气、压缩空气等由卖方负责设计,买方建设。

二、总论1工艺说明1.1工程概述本技术规格书详述VD-50t真空精炼炉设备的相关技术内容。

它包括1套双工位VD-50t真空精炼炉、1套的300kg/h真空系统、1套自动化控制系统,并负责设备的设计、制造、安装、运输、调试等工作。

VD-50t真空精炼炉可达如下效果:低的投资成本;高的产品质量;较高的劳动生产率;操作简单,可靠性高;适宜多品种精炼,满足多方客户需求。

1.2 VD-50t真空精炼炉功能和用途VD炉应具有真空脱气、吹氩搅拌、观察、电视摄像、测温取样、喂丝等多种功能。

(1)全程吹氩搅拌、均匀钢水成份和温度、保证精炼效果和顺利开浇。

(2)喂丝对钢水成份微调。

(3)有测温、取样等检测功能。

1.3 设备工艺布置(1)VD工艺布置VD-50t真空精炼炉总体结构采用:双罐单盖、罐体固定、罐盖移动方案,罐体采用半地坑式布置。

VD炉工作时,双真空罐体通过U形移动弯头、真空管道、除尘器、主截止阀与真空泵相连接。

VD设有二个真空罐,真空罐盖车的停车工位在两个罐体的工位,真空罐盖车沿着行车方向移动。

(2)操作室布置VD操作室布置在柱之内,以便于观察和操作。

操作室正面设大型玻璃窗使视野开阔,观察方便。

1.4 设备概况VD-50t真空精炼炉主要设备包括:真空罐、真空罐盖(含屏蔽盖)、真空罐盖车、真空泵系统、液压系统、冷却水系统、氩气系统、氮气系统、粗-精除尘器、真空管道、主真空阀、破空装置及电控仪表等。

在真空泵的造型和设计,罐盖的设计与密封性,全套计算机控制系统,降低能耗以及卖方为八十余台真空精炼炉全套设备的设计、制造、安装、调试等方面的经验,确保该设备按目前世界上最先进的水平进行设计、制造、调试和培训。

真空泵选用全蒸汽喷射真空泵方案,其抽气能力为300kg/h,与LF真空精炼炉配套并能满足VD工艺的排气要求。

真空罐与真空罐盖组成一个密闭的容器,由真空管道与蒸汽喷射泵相接,并进行抽真空,对罐内钢包里的钢水进行真空精炼。

真空盖上设有人工窥视孔,人工窥视孔在设计屏蔽盖时能观测到钢水的运动情况。

真空管道系统是指从真空罐上的抽气管法兰至真空泵之间的所有管道,含水冷管道、除尘器、主截止阀、抽气管道等,真空度检测一次元件及破空阀门均安装在该系统中。

精炼废气从VD真空罐抽至气体冷却除尘器,然后进入真空泵。

在气体冷却除尘器到真空泵吸入口之间的主抽气管道上串联安装主截止阀。

该阀用来隔离真空泵和真空设备,隔离后能够分别测试真空泵和真空设备的密封性。

在真空处理结束阶段,主截止阀被关闭,然后通过破空装置向真空设备内充压,使真空室内的压力恢复到大气压。

VD炉电气控制均采用手动/自动两种控制形式。

电气和仪表控制系统共用一套西门子S7-300可编程序控制器、两台工业控制计算机、两台22寸LCD 显示器、一套HMI为核心组成三电一体化系统。

该控制系统具有以下特点:—真空系统手动及半自动控制简单直观—所有的阀门状态和仪表数据都显示在HMI画面上—操作控制即可以在操作台上完成也可以在HMI画面上完成—真空度及其它有关过程仪表数据检测可靠—氩气流量控制准确—HMI画面重点突出、数据全面—趋势图、历史纪录、报表功能—工业以太网通讯功能—工控机在线热备1.5设备技术特点系统具有的特点与功能如下:(1)、在保证钢包吊具能在罐内正常起吊钢包的情况下,尽量缩小真空罐直径,以便使设备摆放在预留区域,同时有利减小罐内容积,减少真空泵的抽气量,缩短抽气时间。

(2)、罐内底部安装一体化温度变送器,对罐内冒钢漏钢情况进行监控报警。

(3)、罐盖升降为液压传动,液压提升,液压及自重下降。

(4)、移动罐盖车行走采用变频调速,使罐盖车起动行走及停止平稳运行,精确定位。

(5)、罐盖采用旋压式碟形封头结构,使罐盖的自重减少,强度增加,同时使罐盖的受力分布合理。

罐盖内附有耐火材料衬。

(6)、罐盖上装有人工观察窗、手动破空阀、氩气调节操作盒。

通过人工观察窗随时观察炉内处理状态。

人工观察窗为喇叭形结构,其上设有手控阀门和氩气流量调节盒。

氩气流量调节盒就地调节氩气流量,手控阀门可及时破空,以抑制溢渣。

(7)、罐盖与罐体之间,采用O形硅橡胶密封圈进行密封,并设有水浸保护装置,以提高密封圈寿命。

(8)、采用新型组合除尘装置,提高除尘效果,对被抽气体进行除尘冷却,一方面保证进入真空泵系统气体的洁净度,又可使被抽气体温度控制在要求的范围之内,保护密封件,防止热失效,使真空泵的抽气效率大为提高。

(9)、冷凝器。

采用从旋流雾化喷头技术。

其主要优点是喷头寿命高、冷却效果好、维护简便并消除了传统淋水器淋水孔易于堵塞、阻力大的缺点。

(10)、真空系统采用最新21世纪的设计理论进行设计计算,可以使真空泵的效率提高和能耗降低。

(11)、喷射泵的核心部件喷嘴设计采用“复式不完全膨胀理论”进行设计计算。

短喷嘴与长扩压器的复合作用形成混合气流达到末端壅塞的流动状态,使真空泵获得长期可靠的稳定真空效果,并可节能20-30%。

(12)、设置倍增喷射器(13)、各级喷射器采用经工业实践考验后的优化设计参数,即采用最佳喉面比、压缩比、引射系数与几何参数。

(14)、加设Ec级泵。

(15)、主泵、辅泵、启动泵、倍增泵均可以实现无阀操作与检漏。

(16)、高冷却水温度的适应能力。

(17)真空管道设置主截止阀,缩短予抽真空时间。

(18)配备麦氏计定期校验真空测量仪表。

(19)电控系统采用三电一体化设计,对真空泵的控制及炉子其它动作可全部由计算机操作站进行控制。

配置PLC 及工控机操作站作为基础级可连接到工厂的二级网络上,接受网络系统进行控制操作,由LCD 进行系统监控,用打印机进行报表打印。

1.6 VD炉的精炼工艺1.6.1脱氢解决炼钢生产中的脱氢问题,是促进钢液真空处理的基本原因,如果钢中氢含量过高,会导致形成白点。

过去消除钢中白点的方法是在1200-1400℃下对产品进行长时间的退火,借以降低钢中氢的浓度,这种方法效率低,除气不彻底。

而钢液经过VD真空处理后,其除氢效果好。

按质量作用定律,氢含量与氢分压有关,即[H]=KH(PH)1/2式中[H]——钢中溶解的氢含量;PH——熔体上方的气相氢含量;KH——与钢液温度有关的常数。

从上述公式计算,当真空度≤133Pa时,钢水中的含氢量[H] ≤2 ppm 由于真空处理时,钢中氢含量和操作工艺,处理钢种,加入炉内各种原材料的状态,吹氩搅拌状态等有关,因此,通常将真空泵的工作真空度确定为67Pa,以充分保证脱氢的要求。

1.6.2 脱氮钢中氮含量,同样也服从平方根定律。

即[N]=KN(PN)1/2式中:[N]:溶解在钢中的氮;PN2:炉气中氮气的分压力;KN:平衡常数。

由于钢中氮含量和钢中合金元素的含量有密切关系,因此,脱氮比脱氢困难。

应尽量减少进入VD炉之前钢中的氮含量,并延长在VD炉中的处理时间。

1.6.3脱氧在真空状态下,碳具有很强的脱氧能力,随着炉气中CO分压的降低,碳的脱氧能力提高,钢中氧含量下降。

[C]·[O]=K C O·P C O从上式看出,炉气中CO分压越低,钢中氧含量越低。

若真空处理前,钢液经过预脱氧,真空处理时,脱氧率可达50%,若真空处理前,钢液未经过预脱气,真空处理时,脱氧率可达80%。

真空状态下脱氧反应还和炉衬材料有密切关系,因为[C]将和炉衬中的SiO2反应,产生CO↑,增加了炉气中CO分压,从而降低了脱氧效果。

因此,炉衬中SiO2含量应尽量低。

1.6.4脱硫脱硫按下式进行[S]+(CaO)=(CaS)+[O]Ks=(CaS)[O]/[S]·(CaO)从上式可知,当钢中[O]越低,渣中(CaO)含量越高,对脱硫有利,由于经VD炉处理钢种,钢中[O]较低,因此,脱硫效率较高,一般可达80~90%。

1.6.5氩气搅拌通过向钢包底部透气塞吹氩口,向包内吹入氩气,搅拌钢液,其作用为包内物理反应和化学反应创造更为有利的动力学条件。

吹氩量的大小对冶金反应及钢液的温度和成份均匀性都有很大影响,但吹氩量过大也会带来诸多不利,通常在VD炉内,按照不同的冶金要求,选取不同的吹氩量,也就是采用弱搅拌或强搅拌。

为了确保在整个精炼过程中吹氩搅拌能有效、顺利地进行,我们将采取如下措施:第一,采用快速更换接头的方式,操作快捷、灵巧;第二,采用先进的氩气流量调节系统,氩气流量从20Nl/min~700Nl/min可自动控制;第三,采用透气率高的透气砖,减少由于透气砖堵塞而影响氩气搅拌的进行。

1.6.6夹杂物变性处理对这些钢种,为了减少钢中Al2O3杂物含量,使滞留在钢水中的固态Al2O3夹杂物,变性为液态的铝酸钙并迅速上浮,以减少夹杂物和氧含量。

本工艺采用喂丝技术,用喂丝机喂入钙丝,喂线后进行氩气弱搅拌。

1.6.7钢水温度控制VD炉精炼钢水是一个降温过程,为了保证VD炉的工艺操作,并能满足连铸的要求,因此对VD炉精炼过程,钢水温度控制有很高要求,在通常情况下,钢水在VD炉中平均温降为3.0~4.0℃/min,因此VD炉精炼工艺,应按照不同钢种确定精炼炉操作周期时间,并要求LF炉精炼后的钢水出站温度,以及确定进入VD炉的最低钢水温度。

1.6.8 VD炉工艺描述在真空条件下,降低了[C]、[O]反应的热平衡常数(Kp),促进[C]、[O]间化学反应生成CO气体逸出;同时H2、N2气体分压降低,促使钢中[H]、[N]逸出。