重介质选矿的基本原理及应用

- 格式:docx

- 大小:94.39 KB

- 文档页数:3

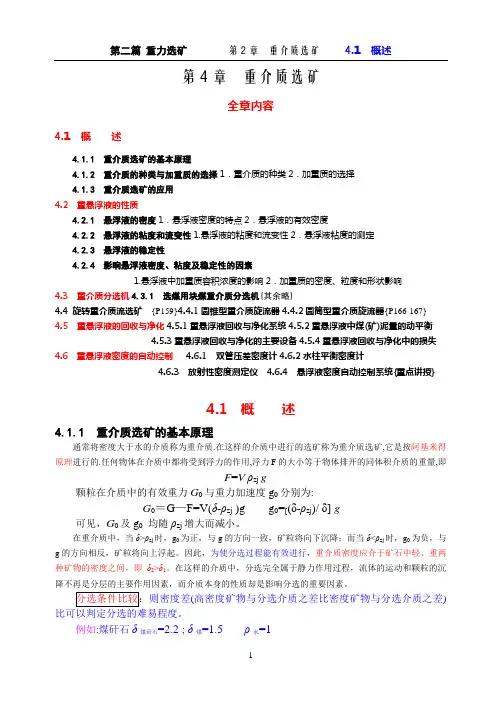

第4章重介质选矿全章内容4.1 概述4.1.1 重介质选矿的基本原理4.1.2 重介质的种类与加重质的选择1.重介质的种类2.加重质的选择4.1.3 重介质选矿的应用4.2 重悬浮液的性质4.2.1 悬浮液的密度1.悬浮液密度的特点2.悬浮液的有效密度4.2.2 悬浮液的粘度和流变性1.悬浮液的粘度和流变性2.悬浮液粘度的测定4.2.3 悬浮液的稳定性4.2.4 影响悬浮液密度、粘度及稳定性的因素1.悬浮液中加重质容积浓度的影响2.加重质的密度、粒度和形状影响4.3 重介质分选机4.3.1 选煤用块煤重介质分选机{其余略}4.4 旋转重介质流选矿{P159}4.4.1圆锥型重介质旋流器4.4.2圆筒型重介质旋流器{P166-167} 4.5 重悬浮液的回收与净化4.5.1重悬浮液回收与净化系统4.5.2重悬浮液中煤(矿)泥量的动平衡4.5.3重悬浮液回收与净化的主要设备4.5.4重悬浮液回收与净化中的损失4.6重悬浮液密度的自动控制 4.6.1 双管压差密度计4.6.2水柱平衡密度计4.6.3 放射性密度测定仪 4.6.4 悬浮液密度自动控制系统{重点讲授}4.1 概述4.1.1 重介质选矿的基本原理通常将密度大于水的介质称为重介质.在这样的介质中进行的选矿称为重介质选矿,它是按阿基米得原理进行的.任何物体在介质中都将受到浮力的作用,浮力F的大小等于物体排开的同体积介质的重量,即F=V ρzj g颗粒在介质中的有效重力G0与重力加速度g0分别为:G0=G—F=V(δ-ρzj )g g0=[(δ-ρzj)/ δ] g可见,G0及g0均随ρzj增大而减小。

在重介质中,当δ>ρzj时,g0为正,与g的方向一致,矿粒将向下沉降;而当δ<ρzj时,g0为负,与g的方向相反,矿粒将向上浮起。

因此,为使分选过程能有效进行,重介质密度应介于矿石中轻、重两种矿物的密度之间,即δ2>δ1。

在这样的介质中,分选完全属于静力作用过程,流体的运动和颗粒的沉降不再是分层的主要作用因素,而介质本身的性质却是影响分选的重要因素。

重介质选矿以及常用的重介质重介质选矿就是把粉碎到一定粒度的矿石,放入到密度大于水的流体(即重介质)中,根据浮力原理,密度小于介质的矿粒就会浮起,而密度大于介质的矿材就会沉下,分别截取两种产物,就实现了重介质选矿。

由此可见,重介质选矿完全属于静力作用过程,流体的运动和颗粒的沉降不再是分层的主要作用因素,而介质本身的性质倒是影响选别的重要因素。

重介质分为两大类:重液和重悬浮液。

重液是一些密度大的有机液体或无机盐类的水溶液,可用有机溶剂或水调配成不同的密度。

常用的重液有:①三溴甲烷(CHBr3)或四溴乙烷(C2H2Br4),最大密度为2.9-3.0g/cm。

②杜列液,系碘化钾(KI)与碘化汞(HgI2)技KI:HgI2=11:24比例配成的水溶液,最大密度为3.2。

③二碘甲烷(CH2I2)。

最大密度为3.3g/m3。

④克列里奇液,系甲酸钝(HCOOT1)和丙二酸铊[CH2(COOT1)2]配成的水溶液,最大密度为4.25 g/m3。

这些重液一般都价格昂贵,有些还对人体有伤害,故只限于实验室使用。

工业上采用重悬浮液为重介质,重悬浮液是由细粉碎的密度大的团体颗粒与水组成的两相流体,大密度颗粒起着加大介质密度的作用.故又称作加重质。

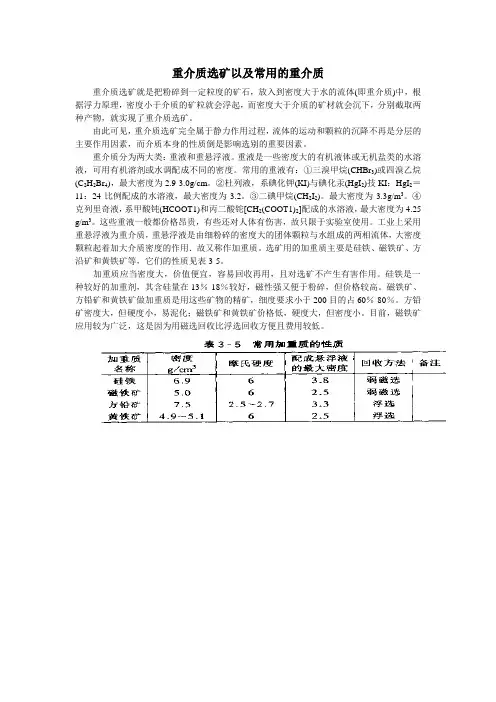

选矿用的加重质主要是硅铁、磁铁矿、方沿矿和黄铁矿等,它们的性质见表3-5。

加重质应当密度大,价值便宜,容易回收再用,且对选矿不产生有害作用。

硅铁是一种较好的加重剂,其含硅量在13%-18%较好,磁性强又便于粉碎,但价格较高。

磁铁矿、方铅矿和黄铁矿做加重质是用这些矿物的精矿,细度要求小于200目的占60%-80%。

方铅矿密度大,但硬度小,易泥化;磁铁矿和黄铁矿价格低,硬度大,但密度小。

目前,磁铁矿应用较为广泛,这是因为用磁选回收比浮选回收方便且费用较低。

重介质分选机在生产中的应用与改进重介质分选机是一种可以将不同密度的物料通过重力分离的机械,广泛应用于矿山、冶金、煤炭、建材、化工等行业的物料分选中。

重介质分选机的主要原理是通过在含有重介质的介质槽中,利用不同物料的比重差异,使其分离出来,从而达到分选的目的。

在矿山行业中,重介质分选机主要应用于铬、锡、铅锌、钨、钨锡等含有多种金属的矿石的分离提取,能够提高提取效率和品位,降低生产成本。

在冶金行业中,重介质分选机主要用于焦炭、铁矿石和锰矿的分离提取,可提高炼铁的品位,降低冶炼的能耗。

在煤炭行业中,重介质分选机主要用于煤炭泥浆的分离处理,可以提高煤的品位,达到节约资源、降低消耗的目的。

在建材行业中,重介质分选机主要用于陶瓷、瓷砖、水泥等行业中的材料分选。

目前,重介质分选机的技术已经达到较为成熟的水平,但在实际应用中仍存在一些问题和待改进的方面。

例如,重介质分选机的介质循环利用率较低,存在介质丢失、污染和舞动现象;机械稳定性和寿命较低,易受到物料和介质的磨损和腐蚀等因素的影响;分选效率和品位存在一定的波动和误差。

为解决这些问题,可以采取以下措施:1. 提高介质循环利用率。

通过采用精细过滤、物料回收等技术,降低介质的丢失率和污染率,提高介质的再利用率,达到节约成本和环保的目的。

2. 提高机械稳定性和寿命。

采用耐磨、耐蚀、冷却等材质和技术,提高机械的耐用性和性能稳定性,降低故障率和维修成本。

3. 提高分选效率和品位。

采用先进的分选算法和自动控制技术,降低误差和波动,提高分选效率和品位的稳定性,维护产品质量和市场竞争力。

4. 实现自动化智能化。

利用物联网、人工智能等技术,实现设备运行状态、设备维护、数据分析等工作的自动化和智能化,提高生产效率和运营效益。

综上所述,重介质分选机在矿业、冶金、煤炭、建材等行业中具有广泛的应用前景,但需要不断地进行技术改进和创新,才能更好地满足市场的需求和要求。

利用重介质选矿技术提高低品位萤石矿的回收率提高低品位萤石矿的回收率是矿山开采中的重要课题,而利用重介质选矿技术是一种有效的矿石分选方法。

本文将详细介绍利用重介质选矿技术提高低品位萤石矿的回收率的原理、方法和应用前景。

一、利用重介质选矿技术提高低品位萤石矿的回收率的原理重介质选矿技术是利用不同密度的重介质将矿石样品在液体介质中进行分选的方法。

该技术适用于矿石中的矿物具有不同密度的情况,通过选矿机械的力学作用和液体介质的浮力作用,将矿石样品分离为各自密度范围的不同产品。

对于低品位萤石矿而言,其矿石中的杂质较多,硬度相对较低,存在着粒度较为复杂的问题。

而利用重介质选矿技术可以通过控制介质密度和选矿机械参数,实现对低品位矿石的有效分离。

二、利用重介质选矿技术提高低品位萤石矿的回收率的方法1. 选矿设备的选择:重介质选矿技术需要选择合适的选矿设备,常见的设备包括重介质分选机、旋流器、旋沉器等。

根据低品位萤石矿的实际情况和选矿要求,选择适合的设备进行分选。

2. 介质的选择和配置:重介质的选择是重要的一环。

常见的介质有水、重介质悬浮液等。

根据不同矿石的密度差异,选择适当的介质密度,配置合理的介质悬浮液。

3. 进料控制:通过控制进料的流量、浓度和粒度分布,可以实现矿石在选矿设备中的均匀分布和顺利分离。

合理的进料控制有助于提高回收率和品位。

4. 设备参数的调整:对于不同矿石的特性,需要调整选矿设备的参数,如选矿机械的转速、倾角等,以获得最佳的分选效果。

通过对设备参数的不断优化调整,提高低品位萤石矿的回收率。

5. 废渣处理:利用重介质选矿技术可以将萤石矿中的杂质分离出来,但产生的废渣也需要进行处理。

对废渣进行综合利用或环境友好处理,达到资源循环利用和环境保护的目的。

三、利用重介质选矿技术提高低品位萤石矿的回收率的应用前景利用重介质选矿技术可以有效提高低品位萤石矿的回收率,增加矿石的经济价值。

同时,该技术还具有以下应用前景:1. 降低采矿成本:通过有效提高低品位萤石矿的回收率,可以减少开采量和选矿过程的能耗和工艺成本,降低矿石的开采成本。

重介质分选机在生产中的应用与改进引言重介质分选机是一种常用的矿石分选设备,其在矿山生产中起着重要作用。

随着矿石的开采量不断增加和质量要求的提高,重介质分选机所面临的挑战也越来越多。

对于重介质分选机在生产中的应用与改进的研究变得尤为重要。

本文将围绕重介质分选机在生产中的应用情况以及可能的改进措施展开讨论。

一、重介质分选机的应用情况重介质分选机主要用于选矿降尘、去除石灰岩中的石灰岩,并广泛应用于选矿、化工、建材等行业。

在矿山生产中,重介质分选机主要用于对煤炭、铁矿石等矿石的分选,其原理是通过介质的密度差异将矿石进行分离,从而达到提高矿石品位和降低矿石中杂质含量的目的。

重介质分选机在煤炭洗选、钢铁生产以及其他矿山生产领域都有着不可替代的作用。

在实际应用中,重介质分选机不仅可以对矿石进行分选,还可以对其他颗粒物料进行分离。

将砂石进行粗粒分离,并达到提高沙石颗粒的品位和降低杂质含量的效果。

重介质分选机在生产中的应用领域还有待进一步拓展和研究。

而且,重介质分选机在应用中还暴露出一些问题,如磨损严重、能耗高等,这些问题也制约了其在生产中的应用。

1. 节能降耗目前,重介质分选机在生产中存在能耗较高的问题,需要通过改进设备结构和工艺流程来降低能耗。

首先可以采用高效的电机和变频调速技术,减少机械运行时的能耗。

其次可以通过改进分选机的结构设计和材料选用,减少磨损降低能耗。

还可以通过优化介质循环系统,减少介质的消耗,进一步降低能耗。

通过这些措施,可以有效提高设备的能源利用率,降低生产成本。

2. 提高分选效率为了提高分选效率,可以通过改进设备的筛选系统和介质系统来实现。

首先可以采用更加优化的筛网结构,提高物料的筛选效果。

其次可以采用更加优化的介质系统,提高介质的密度分布和稳定性,从而提高分选效果。

还可以通过改进分选机的控制系统,实现对设备的智能化控制,从而提高生产效率和品质稳定性。

3. 提高设备的耐磨性由于重介质分选机在使用过程中会受到颗粒物料的冲击和磨损,因此需要采用更加耐磨的设备材料和结构设计。

重介质选矿的基本原理

重介质选矿是一种通过利用不同介质中的密度差异来实现矿石分离的选矿方法。

它是基于矿石和杂质在重介质中的沉降速率不同来进行分选的。

其基本原理如下:

1. 密度差异:不同的矿石和杂质具有不同的密度,这使得它们在重介质中的沉降速率也不同。

重矿石一般比杂质密度大,所以在重介质中下沉速度较快,而轻杂质则会浮在重介质的表面。

2. 选矿设备:重介质选矿主要使用的设备是重介质分离器,也称为浮选机。

这种设备会将重介质和矿石杂质混合物引入分离槽中,在重力作用下,矿石和杂质分别下沉和浮起来,从而实现分离。

3. 流程:重介质选矿通常包括以下步骤:

a. 破碎矿石:将原始矿石经过破碎等处理,使得矿石颗粒大

小适宜进行重介质选矿。

b. 制备重介质:选择适合的重介质(如重液、重磁或重浮选液)进行制备,以达到所需的密度。

c. 搅拌混合:将矿石和重介质混合,形成悬浮液,并通过搅

拌使其均匀混合。

d. 分离:将混合物引入重介质分离器进行分离,重矿石沉降

到底部,杂质漂浮在上面。

e. 分选:将底部的重矿石和上面的浮杂质分别收集,进一步

进行处理或处理。

通过重介质选矿,可以实现对不同密度的矿石和杂质进行有效分离,提高矿石的品位和回收率。

这种方法广泛应用于金属矿石的选别中,特别是对于颗粒大小和密度差异较大的矿石,重介质选矿能够起到较好的分离效果。

重介质选矿的基本原理重介质选矿(DMS)是一种用于提取和分离不同密度的矿石的物理选矿方法。

它是基于矿石颗粒在液体介质中沉降速度差异的原理进行的。

这种方法常用于处理金属矿石(例如铁矿石、锰矿石)和非金属矿石(例如煤炭、石灰石)。

重介质选矿的基本原理是利用悬浮在介质中的固体颗粒在重力和浮力的共同作用下的沉降速度差异,将具有不同密度的矿石分离出来。

在重介质选矿过程中,使用介质(通常是水和重质液体混合物)将矿石样本分散成密度差异较大的分数。

不同密度的矿石颗粒会在介质中产生不同的沉降速度,从而实现分离。

整个重介质选矿过程分为悬浮和分离两个主要步骤。

首先是悬浮步骤,也叫预处理步骤。

在悬浮步骤中,将矿石样本碾磨成细粉,然后加入一定比例的介质悬浮。

通常使用的介质是重质液体,例如磁性液体、重介质(例如重磁矿和重液体)和水的混合物。

通过调整介质的密度,将矿石样本悬浮在介质中,形成密度不同的颗粒密度悬浮。

接下来是分离步骤,也叫选矿步骤。

在分离步骤中,悬浮的矿石样本通过设备(如重介质分选槽和旋流器)进行分离。

这些设备利用液流和重力的作用,使悬浮颗粒按照其密度的差异进行分级。

在此过程中,密度较高的矿石颗粒沉降得更快,密度较低的矿石颗粒则会悬浮在上层。

通过调整设备参数,如介质密度、液体流速和设备结构等,可以实现不同密度矿石的有效分离。

然而,重介质选矿也存在一些限制。

首先,该方法的处理能力有限,通常适用于颗粒大小在0.5-50毫米范围内的矿石。

其次,该方法对矿石原料的物理性质要求较高,包括矿石颗粒大小、密度和形状等。

因此,在实际应用中,需要根据特定的矿石特点进行操作参数的优化和调整。

总之,重介质选矿是一种常用的物理选矿方法,适用于处理不同密度的金属和非金属矿石。

其基本原理是利用悬浮在介质中的固体颗粒在重力和浮力的共同作用下的沉降速度差异,实现矿石的有效分离。

重介质选矿具有高效性和精确度,但也有一些限制。

因此,在实际应用中,需要根据具体矿石的特点进行适当调整和改进。

重介质分选机在生产中的应用与改进1. 引言1.1 介绍重介质分选机的概念重介质分选机,又称为密度分选机、浮选机或重介质选矿机,是一种根据不同矿石或废品的密度差异进行分选的设备。

其工作原理是利用介质在力场中的作用,使颗粒按照密度在介质中上下运动,从而达到分选的目的。

重介质分选机在生产中具有重要的作用,可以提高矿石回收率和品位,减少生产成本,实现资源的高效利用。

在废品回收中,重介质分选机可以将混合废品按照密度进行分离,使废品得到有效利用,减少对环境的污染。

在食品加工中,重介质分选机可以用于去除杂质,提高食品的质量和安全性。

通过不断改进重介质分选机的技术和设备,可以提高其分选效率和精度,拓展其在不同领域的应用。

未来,重介质分选机有望在更多领域发挥重要作用,实现资源的有效利用和环境保护的双重目标。

1.2 分析重介质分选机在生产中的重要性在矿石分选中,重介质分选机可以根据矿石的密度差异将其分为不同的等级,提高了矿石的品位和回收率,从而提高了开采效率和资源利用率。

这在矿山行业中具有非常重要的作用,可以帮助企业降低生产成本,提高经济效益。

在废品回收中,重介质分选机可以根据废品的密度差异将其分为不同的等级,实现废品资源的有效回收利用,减少对环境的污染,实现资源再生利用的循环经济模式。

在食品加工领域,重介质分选机可以根据食品的密度差异分离杂质,提高食品的质量和安全性,帮助食品生产企业提高产品质量和市场竞争力。

2. 正文2.1 重介质分选机的工作原理重介质分选机的工作原理是通过物料在重介质分选机中的运动状态和密度的变化来实现物料的分选。

它利用介质(如水、重介质液体等)的密度差异将杂质和有用物质分离开来,从而达到提高产品品质和提高产量的目的。

重介质分选机主要是通过调节水或重介质的流速和介质密度,使得不同密度的物料在介质中表现出不同的沉降速度,从而实现物料的分选。

具体来说,物料在介质中的重力与浮力之间的平衡关系会决定物料的上升或下沉速度,从而实现物料的分离。

重选法选矿方法及工作原理矿山机械行业选矿方法重选工艺比较简单,采用的重选选矿设备也比较简单,不需要昂贵的浮选药剂,尾矿对环境的污染也比较小。

重选法根据作用原理的不同,可以分为重介质选矿、跳汰选矿、摇床选矿、溜槽选矿、水力或风力分级、洗矿。

1、重介质选矿:重介质选矿是在比重较大的介质中使矿粒按比重分选的一种选矿方法。

重介质的比重介于重矿粒比重和轻矿粒比重之间,把物料给入重介质中,结果比重大于重介质比重的矿粒则下沉,比重小于重介质比重的矿粒则浮在重介质的表层。

然后将已分离的轻、重矿物分别截取,即完成分选过程。

常用的重介质选矿设备振动溜槽主要由槽体、传动装置、分离隔板和机架四部分组成,常用于赤铁矿、锰矿等黑色金属矿石的选别,也可用于其它有色金属矿石的选别。

重介质振动溜槽工作时,先将浓度较高的重介质从振动槽的首端给入槽中,在槽体的往复摇动作用下,介质转入悬浮状态,形成流动性较大的具有一定分选比重的介质床层。

然后,原矿从槽的首端给入,由于槽体的运动,矿石边向前运动,边开始按比重进行分层。

比重大于分选比重的重矿粒,穿过介质床层,沉积于槽的底部,并在槽体摇动作用下向前滑行,从分离隔板下面排出。

比重小于分选比重的轻矿粒,则悬浮于介质床层的上层,随介质的流动,由分离隔板上面排出。

由水室通过两层筛板的筛孔给到槽内的上升水,主要是控制和调节介质床层的稳定性和均匀性,并帮助介质床层中的矿石移动。

分选出的轻重产物分别入脱介筛,脱除的稀介质经脱水后再循环使用。

2、跳汰选矿:跳汰是最重要的重选法之一。

跳汰过程的实质是使不同比重的矿粒混合物,在垂直运动的变速介质(水或空气)流中按比重分层,比重小的矿粒位于上层,比重大的矿粒位于下层。

然后再借助机械的作用和水流的作用将其分成比重不同的产物,分别排出。

河南省荥阳市矿山机械制造厂跳汰选矿设备跳汰机分为水力跳汰机和风力跳汰机,风力跳汰机用得很少,根据结构和水流运动方式不同,水力跳汰机可分为活塞式、隔膜式、无活塞式、水力鼓动式和动筛式跳汰机五种。

重选法选矿方法及工作原理矿山机械行业选矿方法重选工艺比较简单,采用的重选选矿设备也比较简单,不需要昂贵的浮选药剂,尾矿对环境的污染也比较小。

重选法根据作用原理的不同,可以分为重介质选矿、跳汰选矿、摇床选矿、溜槽选矿、水力或风力分级、洗矿。

1、重介质选矿:重介质选矿是在比重较大的介质中使矿粒按比重分选的一种选矿方法。

重介质的比重介于重矿粒比重和轻矿粒比重之间,把物料给入重介质中,结果比重大于重介质比重的矿粒则下沉,比重小于重介质比重的矿粒则浮在重介质的表层。

然后将已分离的轻、重矿物分别截取,即完成分选过程。

常用的重介质选矿设备振动溜槽主要由槽体、传动装置、分离隔板和机架四部分组成,常用于赤铁矿、锰矿等黑色金属矿石的选别,也可用于其它有色金属矿石的选别。

重介质振动溜槽工作时,先将浓度较高的重介质从振动槽的首端给入槽中,在槽体的往复摇动作用下,介质转入悬浮状态,形成流动性较大的具有一定分选比重的介质床层。

然后,原矿从槽的首端给入,由于槽体的运动,矿石边向前运动,边开始按比重进行分层。

比重大于分选比重的重矿粒,穿过介质床层,沉积于槽的底部,并在槽体摇动作用下向前滑行,从分离隔板下面排出。

比重小于分选比重的轻矿粒,则悬浮于介质床层的上层,随介质的流动,由分离隔板上面排出。

由水室通过两层筛板的筛孔给到槽内的上升水,主要是控制和调节介质床层的稳定性和均匀性,并帮助介质床层中的矿石移动。

分选出的轻重产物分别入脱介筛,脱除的稀介质经脱水后再循环使用。

2、跳汰选矿:跳汰是最重要的重选法之一。

跳汰过程的实质是使不同比重的矿粒混合物,在垂直运动的变速介质(水或空气)流中按比重分层,比重小的矿粒位于上层,比重大的矿粒位于下层。

然后再借助机械的作用和水流的作用将其分成比重不同的产物,分别排出。

河南省荥阳市矿山机械制造厂跳汰选矿设备跳汰机分为水力跳汰机和风力跳汰机,风力跳汰机用得很少,根据结构和水流运动方式不同,水力跳汰机可分为活塞式、隔膜式、无活塞式、水力鼓动式和动筛式跳汰机五种。

§5—1 概述:学习要点:学生在学习本章节时应做到了解重介质选矿定义,工作原理,以及这种选煤方法相对于其它选煤方法的优缺点。

一、定义:矿粒在重介质中进行分选的过程即称为重介质选矿。

二、原理:重介质选矿法是当前最先进的一种重力选矿法,它的基本原理是阿基米德原理:即浸在介质里的物体受到的浮力等于物体所排开的同体积介质的重量。

因此,物体在介质中的重力G。

等于读物体在真空中的重量与同体积介质重量之差即物体在介质中所受重力G0的大小与物体的体积、物作与介质间的密度差成正比;G0的方向只取决于(δ-ρsu)值的符号。

凡密度大于分选介质密度的矿粒,G0为正值,矿粒在介质中下沉;反之G0为负值,矿粒即上浮。

在重介分选机中,物料在重介质作用下按密度分选为两种产品,分别收集这两种产品,即可达到按密度选矿的目的。

因此,在重介质选矿过程中,介质的性质(主要是密度)是选到的最重要的因素。

三、重介质选矿的优点:1)分选效率和分选精度都高于其它的选煤方法。

对于块煤分选效率可达99.5%;对于末煤可达99%。

分选块煤的精度E值可达0.2~0.03;对于本煤分选精度E值可达0.05左右。

2)分选密度的调节比较灵活而且范围宽。

跳汰机分选密度一般控制在1.45~1.90;而块煤重介分选密度一般控在1.35一1.90;末煤重介旋流器分选密度可以控制在1.20~2.0。

3)分选粒度范围宽。

块煤重介选,其粒限一般为1000~6mm;末煤重介旋流器其粒限可在50~0。

(选别深度可达0.1~0.15mm)。

4)当用户对精煤质量要求有变动时,精煤灰分可按要求予以改变,因此,重介质选煤有很强的适应性。

5)重介质分选时,原煤给入量及原煤性质改变时,其影响不大。

6)加工费用稍高。

但重介选可以减少精煤损失,提高产品产率。

对稀缺煤种、难选煤、极难选煤和对要求生产低灰分或超低灰分精煤时,采用重介选时,技术经济效果是显著的。

四、重介质选矿的缺点:生产工艺中增加了加重质的回收再生系统;设备磨损比较严重,虽已研制出不少耐磨材料和设备,提高了使用寿命,但与其它选矿方法比较,仍是它的主要缺点。

第四章 重介质选矿4.4.1 概述重介质选矿:指矿粒在重介质中进行分选的过程。

重介质 :是指密度大水的重液或重悬浮液流体 ,即密度大于1.0的重液或中悬浮流体,在重力选矿过程中,通常都采用密度低于入选矿粒密度的水或空气作为分选介质 。

原理:重介质选矿法是当前最先进的一种重力选矿法,它的基本原理是阿基米德原理,即浸在介质里的物体受到的浮力等于物体所排开的同体积介质的重量。

物体在介质中所受重力G 0的大小与物体的体积、物作与介质间的密度差成正比;G 0的方向只取决于(δ-ρzj )值的符号。

凡密度大于分选介质密度的矿粒, 为正值,矿粒在介质中下沉;反之 为负值,矿粒即上浮。

在重介分选机中,物料在重介质作用下按密度分选为两种产品,分别收集这两种产品,即可达到按密度选矿的目的。

因此,在重介质选矿过程中,介质的性质(主要是密度)是选到的最重要的因素。

gV F G G zj )(0ρδ-=-=发展: 1858年有人提出用锰、钡、钙的氯化物溶液作为分选介质进行选煤,但因介质难于回收,致使成本昂贵,未能获得推广使用。

1917年出现使用水砂混合物作为重介质分选煤炭,但效果受到局限,一般仅用于选分易选的动力煤。

1926年苏联工程师E·A·斯列普诺夫首先提出使用稳定悬浮液的重介质选煤法。

以后,重介质选矿法便开始逐渐获得广泛应用。

至今,除重介质选煤是选煤的重要方法之外,也可应用于金属矿石、黑色金属矿石、贵金属矿石、稀有金属矿石及其它物料的分选。

特点:优点:1)分选效率和分选精度都高于其它选煤方法。

块煤:ηmax = 99.5% ,E可达0.02~0.03;末煤:ηmax = 99%,E可达0.05。

2)分选密度调节范围宽跳汰:一般,1.45~1.9;重介:1.35~1.9 , 重介质旋流器:1.3~2.0。

3)分选粒度范围宽块煤:1000~6 mm末煤旋流器:50~0.15 mm4)适应性强对精煤质量变化时,灰分可按要求变。

重介质选矿以及常用的重介质重介质选矿就是把粉碎到一定粒度的矿石,放入到密度大于水的流体(即重介质)中,根据浮力原理,密度小于介质的矿粒就会浮起,而密度大于介质的矿材就会沉下,分别截取两种产物,就实现了重介质选矿。

由此可见,重介质选矿完全属于静力作用过程,流体的运动和颗粒的沉降不再是分层的主要作用因素,而介质本身的性质倒是影响选别的重要因素。

重介质分为两大类:重液和重悬浮液。

重液是一些密度大的有机液体或无机盐类的水溶液,可用有机溶剂或水调配成不同的密度。

常用的重液有:①三溴甲烷(CHBr3)或四溴乙烷(C2H2Br4),最大密度为2.9-3.0g/cm。

②杜列液,系碘化钾(KI)与碘化汞(HgI2)技KI:HgI2=11:24比例配成的水溶液,最大密度为3.2。

③二碘甲烷(CH2I2)。

最大密度为3.3g/m3。

④克列里奇液,系甲酸钝(HCOOT1)和丙二酸铊[CH2(COOT1)2]配成的水溶液,最大密度为4.25 g/m3。

这些重液一般都价格昂贵,有些还对人体有伤害,故只限于实验室使用。

工业上采用重悬浮液为重介质,重悬浮液是由细粉碎的密度大的团体颗粒与水组成的两相流体,大密度颗粒起着加大介质密度的作用.故又称作加重质。

选矿用的加重质主要是硅铁、磁铁矿、方沿矿和黄铁矿等,它们的性质见表3-5。

加重质应当密度大,价值便宜,容易回收再用,且对选矿不产生有害作用。

硅铁是一种较好的加重剂,其含硅量在13%-18%较好,磁性强又便于粉碎,但价格较高。

磁铁矿、方铅矿和黄铁矿做加重质是用这些矿物的精矿,细度要求小于200目的占60%-80%。

方铅矿密度大,但硬度小,易泥化;磁铁矿和黄铁矿价格低,硬度大,但密度小。

目前,磁铁矿应用较为广泛,这是因为用磁选回收比浮选回收方便且费用较低。

立志当早,存高远

重介质选矿的基本原理及应用

有限,价格昂贵,有毒,有腐蚀作用且不易回收。

生产上几乎不用其作为

介质,只在实验室中作重力分析或分离矿物时使用。

②重悬浮液一一重悬浮液是由密度大的固体微粒分散在水中构成的非均质两

相介质。

高密度固体微粒起着加大介质密度的作用,故称为加重质。

加重质的粒度一

般为一200 网目占60%~ 80%,能够均匀分散于水中。

此时,置于其中的较大矿粒便受到了像均匀介质一样的增大了的浮力作用。

密度大于重悬浮液密度

的矿粒仍可下沉,反之则上浮。

因重悬浮液具有价廉、无毒等优点,在工业上

得以广泛应用。

目前所说的重介质选矿,实际上就是重悬浮液选矿。

2.加重质的选择

工业上所用的加重质因要求配制的重悬浮液密度不同而不同,常用的有下列

几种。

①硅铁一选矿用的硅铁含Si 量为13%~ 18%,这样的硅铁密度为6. 8 g/cm3.,可配制密度为3.2~3.5 g/cm3 的重悬浮液。

硅铁具有耐氧化、硬度大、带强磁性等特点,使用后经筛分和磁选可以回收再用。

根据制造方法的不同,硅铁又分为磨碎硅铁、喷雾硅铁和电炉刚玉废料(属合杂硅铁〕等。

其中喷雾硅铁外表呈球形,在同样浓度下配制的悬浮液粘度小,便于使用。

②方铅矿一一纯的方铅矿密度为7.5 0g/cm3,通常所用者为方铅矿精矿,Pb 品位为60%,配制的悬浮浓密度为3.5 g/cm3。

方铅矿悬浮液用后可用浮选法回收再用。

但其硬度低,易泥化,配制的悬浮液粘度高,且容易损失,因此,

现已逐渐少用。

③磁铁矿纯磁铁矿密度为5.0 g/cm3 左右,用含Fe 60%以上的铁精矿配制的。