工艺设计计算 全

- 格式:xls

- 大小:205.00 KB

- 文档页数:16

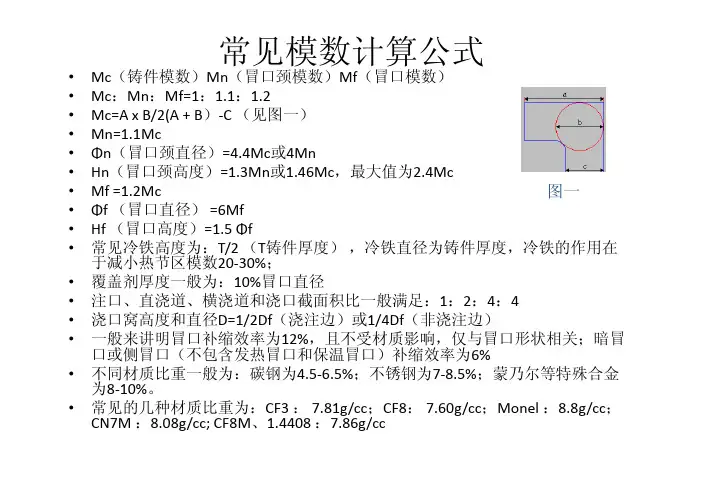

常见模数计算公式

•

Mc (铸件模数)Mn (冒口颈模数)Mf (冒口模数)•

Mc :Mn :Mf=1:1.1:1.2•

Mc=A x B/2(A + B )‐C (见图一)Mn=11Mc •

Mn=1.1Mc •

Φn (冒口颈直径)=4.4Mc 或4Mn •

Hn (冒口颈高度)=1.3Mn 或1.46Mc ,最大值为2.4Mc =12Mc 图一•

Mf =1.2Mc •

Φf (冒口直径)=6Mf •

Hf (冒口高度)=1.5 Φf 常见冷铁高度为冷铁直径为铸件厚度冷铁的作用在图•

常见冷铁高度为:T/2(T 铸件厚度),冷铁直径为铸件厚度,冷铁的作用在于减小热节区模数20‐30%;•

覆盖剂厚度一般为:10%冒口直径•

注口、直浇道、横浇道和浇口截面积比一般满足:注口、直浇道、横浇道和浇口截面积比般满足:1:2:4:4•

浇口窝高度和直径D=1/2Df (浇注边)或1/4Df (非浇注边)•

一般来讲明冒口补缩效率为12%,且不受材质影响,仅与冒口形状相关;暗冒口或侧冒口(不包含发热冒口和保温冒口)补缩效率为6%或侧冒(不包含发热冒和保温冒)补缩效率为%•

不同材质比重一般为:碳钢为4.5‐6.5%;不锈钢为7‐8.5%;蒙乃尔等特殊合金为8‐10%。

•常见的几种材质比重为:CF3 :7.81g/cc ;CF8:7.60g/cc ;Monel :8.8g/cc ;CN7M :8.08g/cc; CF8M 、1.4408 :7.86g/cc。

化工设计工艺计算引言化工设计工艺计算是化工工程中非常重要的一部分,它涉及到对化工工艺流程进行计算和优化。

在化工设计过程中,工艺计算可以帮助工程师确定各种物质的流量、温度、压力等参数,从而确保化工过程的安全和高效运行。

工艺计算的目的工艺计算的主要目的是为了确定和优化化工工艺流程。

通过工艺计算,工程师可以确定各种物质的输入和输出流量、温度、压力等参数,以及各种反应和分离等工艺过程中的转化率、选择性等指标。

这些计算结果可以为后续的设备选型、工艺优化和设备控制提供依据。

工艺计算的方法在进行工艺计算时,可以采用不同的方法来求解不同的问题。

以下是几种常见的工艺计算方法:•质量守恒计算:质量守恒法是工艺计算中最基本的方法之一。

它基于质量守恒定律,通过计算输入和输出物质的质量,来确定各种物质的流量和转化率。

质量守恒计算可以应用于反应过程、分离过程等。

•能量守恒计算:能量守恒法是工艺计算中另一个常用的方法。

它基于能量守恒定律,通过计算输入和输出物质的能量,来确定各种物质的温度和热量。

能量守恒计算可以应用于换热过程、绝热过程等。

•传质计算:传质计算是指在化学工程中,根据质量守恒、能量守恒和相平衡等原理,计算各种物质在不同相之间的传质速率和传质系数。

传质计算可以应用于吸收、蒸汽净化等过程。

•动力学计算:动力学计算是指在化学反应中,根据反应速率常数、反应物浓度和反应物转化率等信息,计算反应的进行速率和转化率。

动力学计算可以应用于反应过程的优化和控制。

工艺计算的应用工艺计算在化工设计中有广泛的应用。

以下是一些常见的工艺计算应用:•设备设计:工艺计算可以帮助工程师确定各种设备的尺寸、设备的运行条件等,从而为设备选型和设备设计提供依据。

•工艺优化:工艺计算可以帮助工程师确定最佳的操作条件和工艺参数,从而实现工艺的优化和改进。

•设备控制:工艺计算可以帮助工程师确定设备的控制策略和控制参数,从而实现设备的自动控制和优化控制。

结论化工设计工艺计算是化工工程中不可或缺的一部分,它可以帮助工程师确定和改进化工过程的各种参数,从而实现安全、高效和可持续发展的化工工艺。

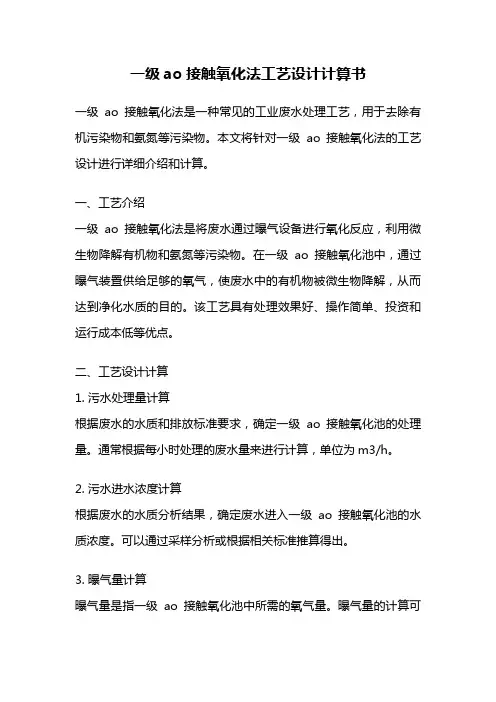

一级ao接触氧化法工艺设计计算书一级ao接触氧化法是一种常见的工业废水处理工艺,用于去除有机污染物和氨氮等污染物。

本文将针对一级ao接触氧化法的工艺设计进行详细介绍和计算。

一、工艺介绍一级ao接触氧化法是将废水通过曝气设备进行氧化反应,利用微生物降解有机物和氨氮等污染物。

在一级ao接触氧化池中,通过曝气装置供给足够的氧气,使废水中的有机物被微生物降解,从而达到净化水质的目的。

该工艺具有处理效果好、操作简单、投资和运行成本低等优点。

二、工艺设计计算1. 污水处理量计算根据废水的水质和排放标准要求,确定一级ao接触氧化池的处理量。

通常根据每小时处理的废水量来进行计算,单位为m3/h。

2. 污水进水浓度计算根据废水的水质分析结果,确定废水进入一级ao接触氧化池的水质浓度。

可以通过采样分析或根据相关标准推算得出。

3. 曝气量计算曝气量是指一级ao接触氧化池中所需的氧气量。

曝气量的计算可以根据废水的有机负荷来进行。

有机负荷是指废水中有机物的质量或浓度。

4. 氧气需求量计算氧气需求量是指废水中有机物和氨氮等污染物所需的氧气量。

根据废水的化学需氧量(COD)和氨氮浓度,可以计算出氧气的需求量。

5. 曝气设备选择根据曝气量和氧气需求量,选择合适的曝气设备。

一般常用的曝气设备有机械曝气和生物膜曝气等。

6. 一级ao接触氧化池尺寸计算根据污水处理量和水力停留时间,计算一级ao接触氧化池的尺寸。

水力停留时间是指废水在一级ao接触氧化池内停留的时间,通常根据废水的有机负荷和处理效果要求来确定。

7. 水力负荷计算水力负荷是指单位面积上承受的水流量。

根据一级ao接触氧化池的尺寸和污水处理量,计算出水力负荷。

8. 污泥产量计算一级ao接触氧化法中会产生污泥,根据处理量和污泥产率,计算出污泥的产量。

三、工艺设计计算书编写工艺设计计算书应包括以下内容:工艺概述、设计依据、工艺流程图、设计计算参数、设备选型、工程量计算、设备布置图等。

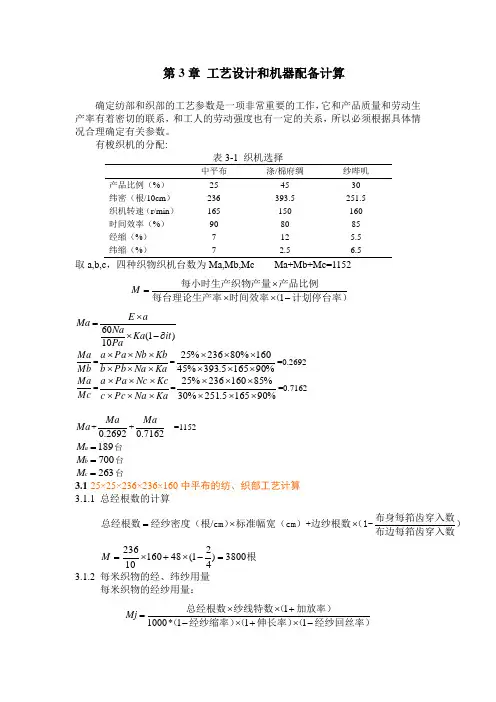

第3章 工艺设计和机器配备计算确定纺部和织部的工艺参数是一项非常重要的工作,它和产品质量和劳动生产率有着密切的联系,和工人的劳动强度也有一定的关系,所以必须根据具体情况合理确定有关参数。

有梭织机的分配:表3-1 织机选择中平布 涤/棉府绸 纱哔叽 产品比例(%) 25 45 30 纬密(根/10cm ) 236 393.5 251.5 织机转速(r/min ) 165 150 160 时间效率(%) 90 80 85 经缩(%) 7 12 5.5 纬缩(%)72.56.5取a,b,c ,四种织物织机台数为Ma,Mb,Mc Ma+Mb+Mc=11521M ⨯=⨯⨯-每小时生产织物产量产品比例每台理论生产率时间效率(计划停台率)60(1)10E aMa NaKa it Pa⨯=⨯-∂Mb Ma =Ka Na Pb b Kb Nb Pa a ⨯⨯⨯⨯⨯⨯=%901655.393%45160%80236%25⨯⨯⨯⨯⨯⨯=0.2692 Mc Ma =Ka Na Pc c Kc Nc Pa a ⨯⨯⨯⨯⨯⨯=%901655.251%30%85160236%25⨯⨯⨯⨯⨯⨯=0.7162Ma +2692.0Ma +7162.0Ma=1152189=a M 台 700=b M 台 263=c M 台 3.1 25×25×236×236×160中平布的纺、织部工艺计算 3.1.1 总经根数的计算/=⨯⨯布身每筘齿穿入数总经根数经纱密度(根cm )标准幅宽(cm )+边纱根数(1-)布边每筘齿穿入数3800)421(4816010236=-⨯+⨯=M 根 3.1.2 每米织物的经、纬纱用量 每米织物的经纱用量:11000*111Mj ⨯⨯+=-⨯+⨯-总经根数纱线特数(加放率)(经纱缩率)(伸长率)(经纱回丝率)=()()()()%7.01%2.11%711000%9.01253800-⨯+⨯-⨯+⨯⨯=102.46(g/m )每米织物的纬纱用量:/10100011Mw ⨯⨯=⨯⨯--纬密(根10cm)幅宽*纱线特数(1+加放率)(纬纱缩率)(纬纱回丝率)=()()()%9.01%)71100010%9.0125160236-⨯-⨯⨯+⨯⨯⨯=103.35(g/m ) 3.1.3 织机生产率织机的理论生产率:1010cm ⨯⨯60织机每分钟转速织机理论生产率=中的纬纱数=2361016560⨯⨯=4.2 [()/台m h ⋅]织机实际生产率:织机实际生产率=织机理论生产率×时间效率=4.2×90%=3.8[()/台m h ⋅]3.1.4 织机的定额台数织机的定额台数=织机配备台数×(1-计划亭台率)设织机的计划停台率为3%织机的定额台数=织机配备台数×(1-计划停台率) =189×(1-2%)=185.22(台)3.1.5 织物的总产量织物的总产量=织机的定额台数×织机实际生产率=185.22×3.77=696.47(m/h ) 3.1.6每小时织物的经、纬纱用量/)/)1000m h g m ⨯=织物总产量(每米织物经纱用纱量(每小时织物的经纱用量=100046.10247.696⨯=71.36 (kg/h)/)/)1000织物总产量(每米织物纬纱用纱量(每小时织物的纬纱用量m h g m ⨯==100035.10347.696⨯=71.98(kg/m )3.1.7 纺部工艺参数和机器配备计算 3.1.7.1 工艺参数选择 (1)线密度表3-2 各工序线密度纤维 中平布工序开清棉 梳棉 头并 二并 粗纱 细纱 络筒 线密度(tex )4000004200330033005002525(2)牵伸计算上工序半成品线密度本工序并合数某工序牵伸倍数本工序半成品线密度⨯=头并=330084200⨯=10.18 二并=330083300⨯=8粗纱=5003300=5.5 细纱=25500=20 (3)捻度计算捻系数捻度=a 、根据纤维长度及细纱用途,选定粗纱细纱捻系数。

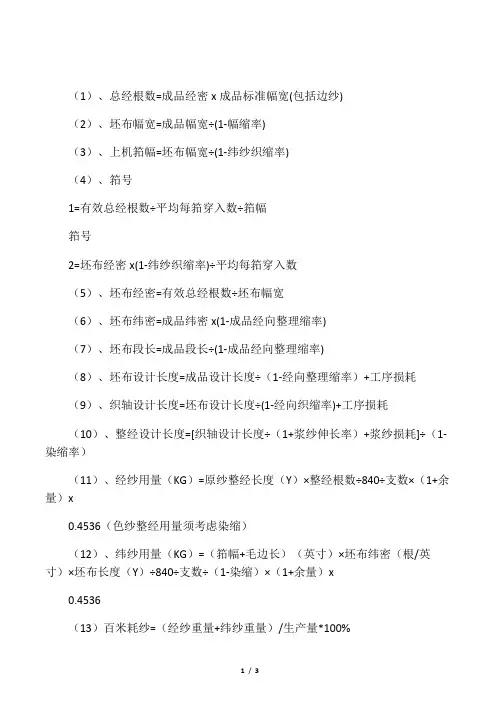

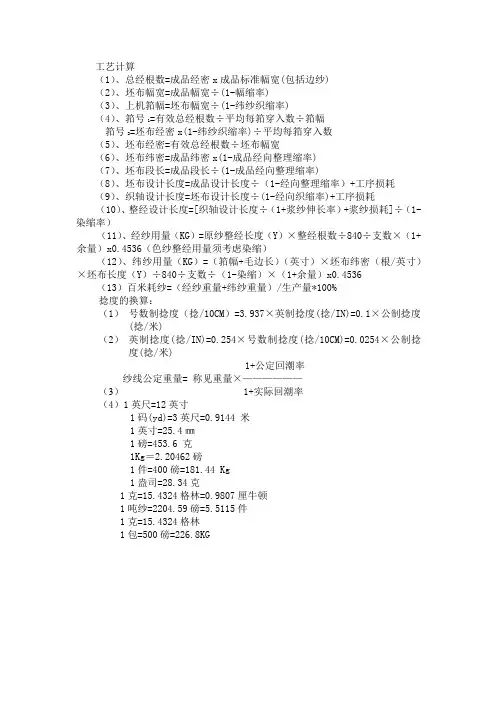

(1)、总经根数=成品经密x成品标准幅宽(包括边纱)(2)、坯布幅宽=成品幅宽÷(1-幅缩率)(3)、上机筘幅=坯布幅宽÷(1-纬纱织缩率)(4)、筘号1=有效总经根数÷平均每筘穿入数÷筘幅筘号2=坯布经密x(1-纬纱织缩率)÷平均每筘穿入数(5)、坯布经密=有效总经根数÷坯布幅宽(6)、坯布纬密=成品纬密x(1-成品经向整理缩率)(7)、坯布段长=成品段长÷(1-成品经向整理缩率)(8)、坯布设计长度=成品设计长度÷(1-经向整理缩率)+工序损耗(9)、织轴设计长度=坯布设计长度÷(1-经向织缩率)+工序损耗(10)、整经设计长度=[织轴设计长度÷(1+浆纱伸长率)+浆纱损耗]÷(1-染缩率)(11)、经纱用量(KG)=原纱整经长度(Y)×整经根数÷840÷支数×(1+余量)x0.4536(色纱整经用量须考虑染缩)(12)、纬纱用量(KG)=(筘幅+毛边长)(英寸)×坯布纬密(根/英寸)×坯布长度(Y)÷840÷支数÷(1-染缩)×(1+余量)x0.4536(13)百米耗纱=(经纱重量+纬纱重量)/生产量*100%捻度的换算:(1)号数制捻度(捻/10CM)=3.937×英制捻度(捻/IN)=0.1×公制捻度(捻/米)(2)英制捻度(捻/IN)=0.254×号数制捻度(捻/10CM)=0.0254×公制捻度(捻/米)1+公定回潮率纱线公定重量=称见重量×——————(3)1+实际回潮率(4)1英尺=12英寸1码(yd)=3英尺=0.9144米1英寸=25.4㎜1磅=453.6xx1Kg=2.20462磅1件=400磅=181.44 Kg1盎司= 28.34xx1xx=15.4324xx= 0.9807厘xx 1吨纱= 2204.59磅= 5.5115件1xx=15.4324xx1包=500磅= 226.8KG。

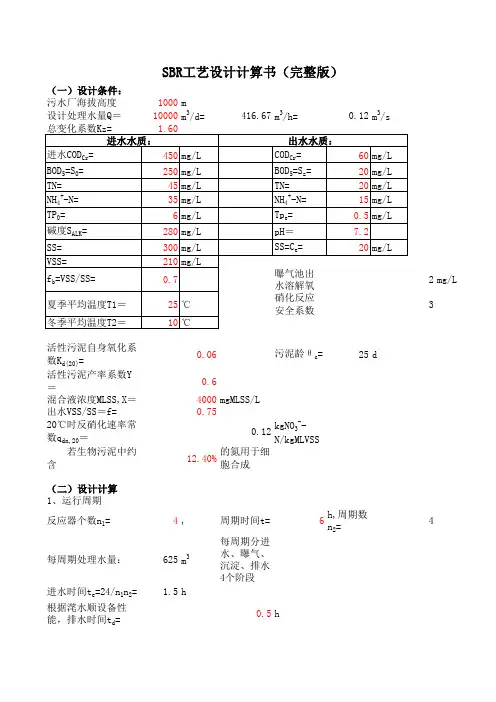

(一)设计条件:污水厂海拔高度1000m设计处理水量Q=10000m3/d=416.67m3/h=0.12m3/s2mg/L3活性污泥自身氧化系数K d(20)=0.06污泥龄θc=25d活性污泥产率系数Y=0.6混合液浓度MLSS,X=4000mgMLSS/L出水VSS/SS=f=0.7520℃时反硝化速率常数q dn,20=0.12kgNO3--N/kgMLVSS若生物污泥中约含12.40%的氮用于细胞合成(二)设计计算1、运行周期反应器个数n1=4,周期时间t=6h,周期数n2=4每周期处理水量:625m3每周期分进水、曝气、沉淀、排水4个阶段进水时间t e=24/n1n2= 1.5h根据滗水顺设备性能,排水时间t d=0.5hSBR工艺设计计算书(完整版)污泥界面沉降速度u=46000X -1.26= 1.33m曝气池滗水高度h 1= 1.2m安全水深ε=0.5m沉淀时间t s =(h 1+ε)/u=1.3h 曝气时间t a =t-t e -t s -t d =2.7h 反应时间比e=t a /t=0.452、曝气池体积V计算(1)估算出水溶解性BOD 5(Se)13.6mg/L(2)曝气池体积V10419m 3(3)复核滗水高度h1:有效水深H=5m h 1=HQ/(n 2V)=1.2m(4)复核污泥负荷0.13kgBOD 5/kgM LSS3、剩余污泥量(1)生物污泥产量T=10℃时0.04d -1567kg/d T=10℃时,ΔX V(10)=843kg/d(2)剩余非生物污泥量ΔX S1330kg/d(3)剩余污泥量ΔX ΔX=ΔX V +ΔX s =1897kg/d T=10℃时剩余污泥量ΔX=2173kg/d=-=e d z e fC K S S 1.7=+-=)1()(0c d e c K eXf S S Q Y V θθ==eXV QS N s 0=--=∆100010000VfXeK S S YQX d e V ==-)20()20()10(04.1T d d K K =-⨯-=∆1000)1(0eb s C C f f Q X设剩余污泥含水率按99.20%计算,湿污泥量为237.2m 3/d T=10℃时设剩余污泥含水率按99.20%计算,湿污泥量为271.7m 3/d4、复核出水BOD 5K 2=0.0189.80mg/L5、复核出水氨氮浓度微生物合成去除的氨氮N w =0.12ΔX V /Q 冬季微生物合成去除的氨氮ΔN w(10)=10.12mg/L 冬季出水氨氮为N e(10)=N 0-ΔN W(10)=24.88mg/L 夏季微生物合成去除的氨氮ΔN (20)= 2.72mg/L 夏季出水氨氮为N e(20)=N 0-ΔN W(20)=32.28mg/L复核结果表明无论冬季或夏季,仅靠生物合成不能使出水氨氮低于设计标准。

工艺计算(1)、总经根数=成品经密x成品标准幅宽(包括边纱)(2)、坯布幅宽=成品幅宽÷(1-幅缩率)(3)、上机筘幅=坯布幅宽÷(1-纬纱织缩率)(4)、筘号=有效总经根数÷平均每筘穿入数÷筘幅1=坯布经密x(1-纬纱织缩率)÷平均每筘穿入数筘号2(5)、坯布经密=有效总经根数÷坯布幅宽(6)、坯布纬密=成品纬密x(1-成品经向整理缩率)(7)、坯布段长=成品段长÷(1-成品经向整理缩率)(8)、坯布设计长度=成品设计长度÷(1-经向整理缩率)+工序损耗(9)、织轴设计长度=坯布设计长度÷(1-经向织缩率)+工序损耗(10)、整经设计长度=[织轴设计长度÷(1+浆纱伸长率)+浆纱损耗]÷(1-染缩率)(11)、经纱用量(KG)=原纱整经长度(Y)×整经根数÷840÷支数×(1+余量)x0.4536(色纱整经用量须考虑染缩)(12)、纬纱用量(KG)=(筘幅+毛边长)(英寸)×坯布纬密(根/英寸)×坯布长度(Y)÷840÷支数÷(1-染缩)×(1+余量)x0.4536 (13)百米耗纱=(经纱重量+纬纱重量)/生产量*100%捻度的换算:(1)号数制捻度(捻/10CM)=3.937×英制捻度(捻/IN)=0.1×公制捻度(捻/米)(2)英制捻度(捻/IN)=0.254×号数制捻度(捻/10CM)=0.0254×公制捻度(捻/米)1+公定回潮率纱线公定重量= 称见重量×——————(3) 1+实际回潮率(4)1英尺=12英寸1码(yd)=3英尺=0.9144米1英寸=25.4㎜1磅=453.6 克1Kg=2.20462磅1件=400磅=181.44 Kg1盎司=28.34克1克=15.4324格林=0.9807厘牛顿1吨纱=2204.59磅=5.5115件1克=15.4324格林1包=500磅=226.8KG。

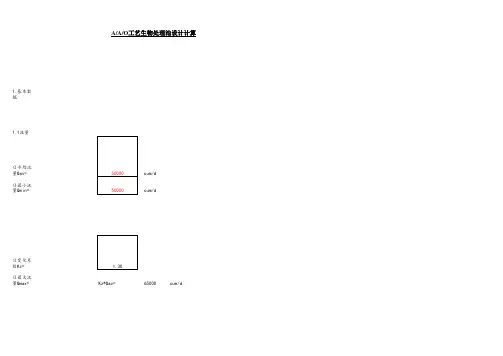

工艺计算A2O-AO-MBBR一、生物脱氮工艺设计计算(一)设计条件:设计处理水量Q=15000m 3/d=625.00m 3/h=0.17m 3/s 总变化系数Kz= 1.53进水水质:出水水质:进水COD Cr =300mg/L COD Cr =30mg/L BOD 5=S 0=145mg/L BOD 5=S z =6mg/L TN=58mg/L TN=10mg/L NH 4+ -N=45mg/L NH 4+-N= 1.5mg/L碱度S ALK =280mg/L pH=7.2SS=70mg/L SS=C e =20mg/L VSS=52.5mg/Lf=VSS/SS=0.75曝气池出水溶解氧浓度2夏季平均温度T1=25℃硝化反应安全系数K=3冬季平均温度T2=10℃活性污泥自身氧化系数Kd=0.05活性污泥产率系数Y=0.6混合液浓度X=4000mgMLSS/L SVI=15020℃时反硝化速率常数q dn,20=0.06kgNO 3--N/kgMLVSS曝气池池数n=2若生物污泥中约含12.40%的氮用于细胞合成(二)设计计算1、好氧区容积V1计算(1)估算出水溶解性BOD 5(Se)-8.56mg/L(2)设计污泥龄计算硝化速率低温时μN(10)=0.152d -1硝化反应所需的最小泥龄θc m= 6.570d设计污泥龄θc =19.710d(3)好氧区容积V 1=4573.1m 3好氧区水力停留时间t 1=7.32h2、缺氧区容积V 2=-??-=-)1TSS TSS VSS42.1kt z e S S ([][])2.7(833.011047.022)158.105.0()15(098.02pH O k O N N e O T T N --++=--μ)1()(01c d V c K X S S Q Y V θθ+-=V T dn T X q NV ,21000=(1)需还原的硝酸盐氮量计算微生物同化作用去除的总氮= 5.75mg/L 被氧化的氨氮=进水总氮量-出水氨氮量-用于合成的总氮量=50.75mg/L 所需脱硝量=进水总氮量-出水总氮量-用于合成的总氮量=42.25mg/L 需还原的硝酸盐氮量N T =633.69kg/d (2)反硝化速率q dn,T =q dn,20θT-20=(θ为温度系数,取1.08)0.028kgNO 3--N/kgMLVSS (3)缺氧区容积V 2=7600.5m 3缺氧区水力停留时间t 2=V 2/Q=12.16h3、曝气池总容积V=V 1+V 2=12173.6m 3系统总污泥龄=好氧污泥龄+缺氧池泥龄=52.47d 4、碱度校核每氧化1mgNH 4+-N需消耗7.14mg碱度;去除1mgBOD 5产生0.1mg碱度;每还原1mgNO 3--N产生3.57mg碱度;剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化产生碱度+去除BOD 5产生碱度=83.85mg/L>100mg/L(以 CaCO 3计)5、污泥回流比及混合液回流比(1)污泥回流比R计算=8000混合液悬浮固体浓度X(MLSS)=4000mg/L污泥回流比R=X/(X R -X)=100%(一般取50~100%)(2)混合液回流比R 内计算总氮率ηN =(进水TN-出水TN)/进水TN=82.76%混合液回流比R 内=η/(1-η)=480%6、剩余污泥量(1)生物污泥产量381.4kg/d (2)非生物污泥量P SP S =Q(X 1-X e )=-37.5kg/d(3)剩余污泥量ΔXΔX=P X +P S =343.9kg/d设剩余污泥含水率按99.20%计算7、反应池主要尺寸计算(1)好氧反应池设2座曝气池,每座容积V 单=V/n=2286.54m 3曝气池有效水深h=4mmg/L (r为考虑污泥在沉淀池中停留时间、池深、污泥厚度等因素的系数,取VT dn T X q N V ,21000=)1()(124.00c d W K S S Y N θ+-=r SVIX R 610==+-=cd X K S S YQ P θ1)(0曝气池单座有效面积A 单=V 单/h=571.63m 2采用3廊道,廊道宽b=6m 曝气池长度L=A 单/B=31.8m 校核宽深比b/h=1.50校核长宽比L/b=5.29曝气池超高取1m,曝气池总高度H=5m (2)缺氧池尺寸设2座缺氧池,每座容积V 单=V/n=3800.25m 3缺氧池有效水深h=4.1m 缺氧池单座有效面积A 单=V 单/h=926.89m 2缺氧池长度L=好氧池宽度=18.0m 缺氧池宽度B=A/L=51.5m8、进出水口设计(1)进水管。

下载可编辑A2/O 工艺生化池设计一、设计最大流量Q max=73500m 3 /d=3062.5 m 3 /h=0.850 m 3/s二、进出水水质要求表 1进出水水质指标及处理程度磷酸盐(以 PCODCr BOD5TN SS计)进水水质35027030.9300 5.4(mg/L )出水水质501015101(mg/L )处理程度(%)86%96%51%97%81%三、设计参数计算①. BOD 5污泥负荷N=0.14kgBOD 5/(kgMLSS ·d)②.回流污泥浓度X R=10 000mg/L③.污泥回流比R=50%④.混合液悬浮固体浓度(污泥浓度)XR0.5X R10000 3333.3mg / L 1R 1 0.5⑤.TN 去除率TN 0 TN e30.915TN100%100% 51.5%TN 030.9⑥. 内回流倍数R0.5150.1062 106.2%1 1 0.515四、 A2/O 曝气池计算①.反应池容积V Q S073500 27042525.4m342526m3NX0.14 3333.3②. 反应水力总停留时间V42526t0.58d 13.92h 14hQ73500③.各段水力停留时间和容积厌氧:缺氧:好氧=1:1:4厌氧池停留时间 t114 2.33h ,池容 V1425267087.7m3;66缺氧池停留时间 t114 2.33h ,池容 V1425267087.7m3;66好氧池停留时间 t4149.34h ,池容 V44252628350.6m3。

66④. 校核氮磷负荷好氧段 TN 负荷为:QTN 07350030.90.024kgTN / kgMLSS d X V33333 28350.6厌氧段 TP 负荷为:QTP073500 5.40.017kgTN / kgMLSS d X V1 3333 7087.7①剩余污泥量: X ,(kg/d)XP X P s式中:P X YQ S 0 S e K d V X vP s (TSSTSS e ) Q50%取污泥增值系数 Y=0.5 ,污泥自身氧化率 K d 0.05 ,代入公式得 :P X 0.5 73500 0.3 0.01 0.05 0.42526 3.3 0.75=5395kg/dP S0.3 0.1 73500 50% 10657 .5kg / d则:XP X P s 5395 10657.5 16052.5kg / d湿污泥量 :设污泥含水率 P=99.2%则剩余污泥量为 :Q sW16052 .52006.6kg / d 83.6m 3 / h (1 P) 100%(1 0.992) 1000⑤. 反应池主要尺寸反应池总容积 :V=42526 m 3设反应池 2 组,单组池容积 :V 单 =V21263m 32有效水深 5m ,则:S 单 =V 单 /5=4252.6 m 2取超高为 1.0m ,则反应池总高 H 5.0 1.0 6.0m生化池廊道设置 :设厌氧池 1 廊道,缺氧池 1 廊道,好氧池 4 廊道,共 6 条廊道 。

2。

5。

1 设计流量生物处理构筑物的设计流量以最高日平均流量计。

取日变化系数为1.2. Q=1.2×18000=21600m 3/d=900m 3/h=0。

25m 3/s 。

2。

5。

2 反应池进水水质本设计中进水中BOD 5较小,则可不设初沉池。

所以进水中 S 0=150mg/L ,X 0=200mg/L ,N=40mg/L 2.5.2 确定设计污泥龄需要反硝化的硝态氮浓度为:()e e O N S S N N ---=005.0()151015005.040---==18mg/L 式中,O N ---需要反硝化的硝态氮浓度,mg/L ; N ———进水中TN 浓度,mg/L; 0S ---进水BOD 浓度,mg/L; e S ---出水BOD 浓度,mg/L; e N ---出水TN 浓度,mg/L 。

反硝化速率12.015018===e O de S N K 。

查相关表格,有3.0==c cdD V V θθ;取硝化泥龄d c 110=θ式中,cd θ---缺氧污泥龄,d ; c θ-—-总污泥龄,d 。

则:系统总污泥龄为:d ccdc c 7.153.011110=-=-=θθθθ 缺氧污泥龄为:d cd c cd 7.4117.15=-=-=θθθ 2.5。

3 计算污泥产率系数()()()⎥⎦⎤⎢⎣⎡⋅+⋅⨯⨯--+=--151500072.117.01072.175.017.02.016.075.0T c T c S X K Y θθ ()()()⎥⎦⎤⎢⎣⎡⨯⨯+⨯⨯⨯⨯--⨯+⨯=--151********.17.1517.01072.17.1575.017.02.011502006.075.09.0 kgBOD kgSS /16.1=式中,K ———结合我国情况的修正系数,9.0=K ; 0X ——-进水悬浮固体浓度,mg/L ;T ——-设计水温,与泥龄计算取相同数值。