- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

33

案例分享

34

六﹑等待的浪費

定義﹕由於生產原料供應中斷、作業不平衡和生產 計劃安排不當等原因造成的無事可做的等待,被稱為等 待的浪費.

表現形式:

1. 生產線機種切換;

2. 時常缺料而使人員﹑機器閑置;

3. 生產線未能取得平衡,工序間經常發生等待;

4. 每天的工作量變動很大;

5. 機器設備時常發生故障;

資源合理運用,降低 浪費,刻不容緩!

如果中國人像美國人那樣消費資源,三個地球也不夠我們消耗!

6

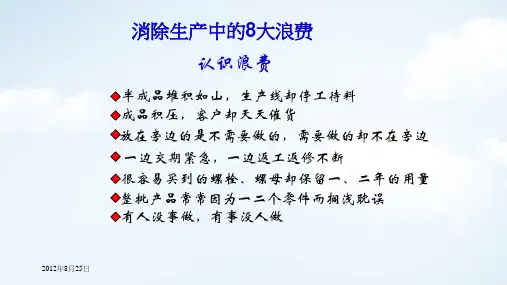

浪費的定義

定義:浪費指不增加附加價值,使成本增加的一系 列活動.

對於JIT來講,凡是超出增加產品價值所絕對 必須的最少量的物料、設備、人力、場地和時間 的部分都是浪費。這里有兩層含義﹕

不增加價值的活動﹐是浪費﹔

二﹑有關工具設備方面

一﹑有關人體動作方面

1. 雙手并用原則; 2. 對稱反向原則; 3. 排除合并原則; 4. 降低等級原則; 5. 免限制性原則; 6. 避免突變原則; 7. 節奏輕松原則; 8. 利用慣性原則; 9. 手腳并用原則; 10. 適當姿勢原則;

6. 開會等非生產時間占用過多;

7. 共同作業時,勞逸不均衡(人-機,人-人).

35

六﹑等待的浪費

消除等待浪費 1. 單元制生產方式; 2. 生產線平衡法; 3. 人機工作分離; 4. 全員生產性維護(TPM); 5. 切換的改善; 6. 稼動率,可動率的持續提升

36

案例分享

37

七﹑動作浪費

能力限度

8

勉強

不均勻

浪費

合適

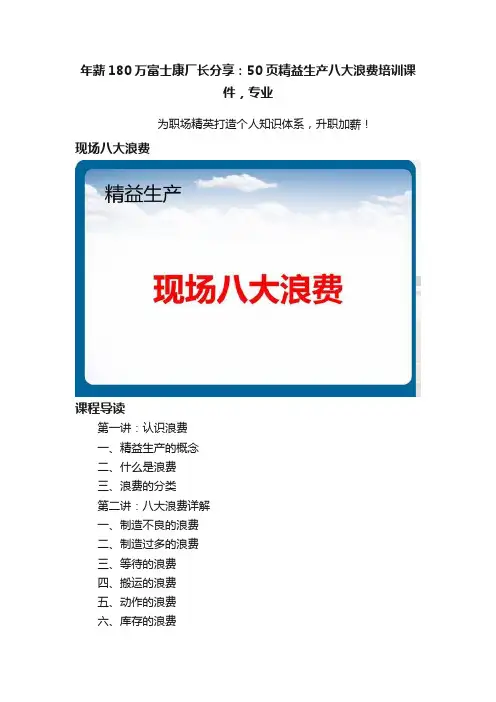

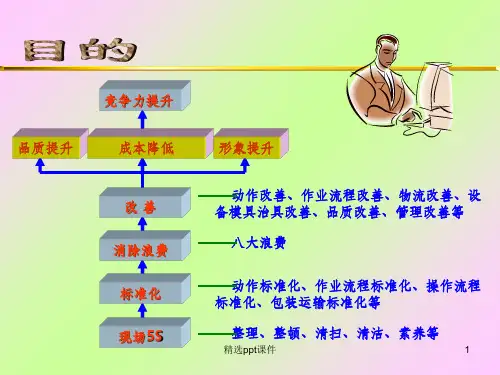

八大浪費

TPS:精益生產的核心

精: 精幹; 益: 效益

管理 不良修 精益: 投入少,產出多

浪費 正浪費 制造過

動作浪費 8種浪費

多(過早) 浪費

等待浪費

在庫量 搬運 過多浪費 浪費

加工過 剩浪費

是消除一切無效勞 動和浪費(Muda)

9

一. 不良修正的浪費

(一)定義:由於工廠內出現不良品,需進行處置的時 間﹑人力和物力的浪費,以及由此造成的相關損失。

標准,作業員熟練度不高. 4. 使用不合格的零部件產生的品質問題--供應商品

質控制不力,來料檢驗遺漏,對不良缺乏認識. 5. 對已發生的不良處理不當--處理方法不當,原因追

查不徹底,制程能力未提高.

11

一. 不良修正的浪費

(四)如何減少不良發生:

1.作業管理—SOP,標准作業,標准持有,教育訓練;

31

五﹑在庫量過多的浪費

(二)“在庫”作為資產本來是有價值的, 但 過多的話則會面臨以下風險:

1. 降低資金的周轉速度; 2. 占用大量流動資金; 3. 增加保管費用; 4. 利息損失; 5. 面臨過時的市場風險; 6. 容易變質劣化.

32

五﹑在庫量過多的浪費

(三)改善在庫過多的方法

1. 分類管理法---根據生產計划及交貨期分批購入 原材料,保証最低庫存量;通用性生產物料考慮即時 生產或即時送貨的方式,降低庫存. 2. JIT庫存管理---看板管理 3. 控制在庫金額. 4. 定期盤點. 5. 庫存警示方法.

裝﹑零部件供應﹑管理方面考慮,采用最為合適 的形狀.

25

四. 搬運的浪費

搬運手段合理化 1. 搬運作業遵循原則:

機械化原則;自動化原則;標准化原則;均 衡原則;及時原則;直線原則;安全第一原則. 2. 搬運方法:

傳送帶; 定量搬運和定時搬運; 搬運工具的合理化. 3. 現場布置

26

案例分享

27

五﹑在庫量過多的浪費

品質過剩;

能否去除次零件的全部或部

檢查過剩;

分;

加工過剩;

能否把公差放寬;

設計過剩;

能否改用通用件或標准件;

能否改善材料的回收率;

能否改變生產方法;

能否把檢驗省略掉;

供應商是否適當;

是否確實了解客戶的需求;

20

案例分享

21

四. 搬運的浪費

(一) 定義:

流程中因兩點間距離遠,而造成的搬

運

走動 等浪費,包括人和機器.

2.全面品質管理(TQM);

3.品管統計手法(SQC);

4.品管圈(QCC)活動; 5.異常管理(看板管理);

SQE﹑供應商的檢查--源流檢查;自主檢查;全數檢查;

9.防錯法(防呆法).

12

案例分享

13

二. 制造過多(過早)的浪費

(一)定義:前工程之投入量,超過后工程單位時間

8.移動中變換“狀態”的浪 費

9.不了解作業技巧的浪費 10.伸背動作的浪費 11.彎腰動作的浪費 12.重復動作的浪費

這些動作的浪費造成了時間和體力上的不必要消耗。

39

七﹑動作浪費

(二) 浪費的產生:

操作不經濟(Handling):動作不精簡;動作多余 設計不合理(Design): 可同時完成但未同時;

23

四. 搬運的浪費

(二) 浪費的產生:

工廠佈局(Layout): 物流動線設計;設備局限;工作地佈局;前後工程分離; 設計相容性(Compatibility): 1.業務擴充→新增工序或設備; 2.設備或物料變換→不適合; 3.前景不明→未作整體規劃; (三)改善方向: 1. 合理化佈局; 2. 搬運手段的合理化.

2. 讓作業員有生產伸縮的充分空間. 3. 讓每一制程或生產線有提高自己的生產力的利益. 4. 因為有不合格品而想提高直通率(OAY: 直通率指從物

料加工到組裝成品一次性成功合格品的比率). 5. 因為有多餘的產能,所以容許機器生產多於所需之量. 6. 因為引進了昂貴的機器設備—為折舊費的分攤,而提

內之需求量,而造成的浪費.

導致的浪費有: 1.設備及用電,氣,油等能源等增加 2.放置地,倉庫空間增加 3.提早耗用原材料,利率負擔增加 4.搬運、堆積的浪費,管理工時的浪費 5.產品貶值

14

二. 制造過多(過早)的浪費

(二) 浪費的產生:

是生產線督導人員的 心理作用造成的

過量計划(Schedule):信息不准;計划錯誤;計划失當;信息傳 遞不暢;制程反應速度慢;

(一) 動作浪費的定義: 生產操作動作上的不合理導致的

時間浪費,如:生產作業時調整位置﹑ 翻轉產品﹑取放工具物料等不必要的 動作浪費.

38

七﹑動作浪費

12種動作浪費:

1.兩手空閑的浪費

7.轉身角度太大的浪費

2.單手空閑的浪費 3.作業動作停頓的浪費 4.作業動作太大的浪費 5.左右手交換的浪費 6.步行過多的浪費

前工序過量投入(WIP):工時不平衡;看板信息錯誤;不是一個 流作業;工作紀律;

(三) 浪費的消除:

過量計划(Schedule):計算機信息集成控制;准確掌控不良(報 廢)率;制訂寬放標准和計划校正機制;縮短交付周期(CT﹑批 量);

前工序過量投入(WIP):生產線平衡;制訂單次傳送量標准;一 個流作業;作業要求;

按照“十一五”規劃綱要,2010年我國萬元 GDP能耗要比“十五”末期下降20%,今年的目 標應該是下降4.5%左右.

4

前言

近年的能源消費平均增長率將有所下降,如果按4%來推算,

年能源消費量情況如下:

年份 1998年 2000年 2005年 2010年 2015年 2040年

單位: 億噸標 準煤

13.6

高稼動率,生產過多的產品.

17

案例分享

18

三. 加工過剩的浪費

(一) 定義:

也叫過分加工的浪費,主要包含兩層含義:第一是多 餘的加工和過分精確的加工,造成資源的浪費.

需要多余的作業時間和輔助設備; 生產用電、氣壓、油等能源浪費; 管理工時的增加; 不能促進改善.

19

三. 加工過剩的浪費

(二)過剩的種類: (三)消除過剩的思考

•

天然氣556億立方米,增長19.9%

•

鋼材4.5億噸,增長17.2%

•

鋁材865萬噸,增長32.1%

•

水泥12億噸,增長14.5%

•

水電4167億千瓦時,增長5.0%

3

前言

中國單位GDP的能耗比世界平均水平高2.2倍.

國家發改委能源研究所專家周大地表示,中國 這個發展道路如果再不去把資源環境土地水 等這些長期約束考慮在內,以後這個發展是沒 有空間的.

搬運是一種不產生附加價值的動作.

若分解開來又分為:放置,堆積,移動, 整列等動作浪費,由此而帶來物品移 動所需空間的浪費、時間的浪費和 人力工具的佔用等不良後果.

22

四. 搬運的浪費

輸送帶帶來的浪費

1.取放的浪費; 2.等待的浪費; 3.在製品的浪費; 4.空間的浪費.

如何善待輸送帶

1.邊送邊做; 2.劃分節距線; 3.依產距時間設定速度; 4.設立停線按紐.

14.7

17.9

21.8

26.5

70.6

如果按進一步加大節能力度、降低能源消費年平均增長率為2.8%

(生產總值平均增長率為7%,能源消費彈性係數為0.4)的方案計算:

年份 1998年 2000年 2005年 2010年 2015年 2040年

單位: 億噸標 準煤

13.6

14.4

16.5

18.9

21.7

不必要但被增加; 可同規格但不同; 未考慮調整/轉換/取放 物料需要翻找;

(三) 浪費的消除:

操作不經濟(Handling):按經濟原則設計并標准化; 制訂Check list發現并消除;

設計不合理(Design):合理設計;變成設計要素;設 計驗証與稽核;符合人體工效設計;

40

七﹑動作浪費

動作經濟的22原則

(一)產生原因:制造業的工廠,存在著原材料﹑零部 件﹑半成品﹑成品等在庫,在庫發生的原因有: