QP-32S球头挂环成形模拟分析内容及35CrMo(Deform 3D仿真分析)

- 格式:doc

- 大小:5.42 MB

- 文档页数:11

利用DEFORM3D模拟镦粗锻造成形利用DEFORM 3D模拟镦粗锻造成形一、实验目的1 了解认识DEFORM-3D软件的窗口界面。

2 了解DEFORM-3D界面中功能键的作用。

3 掌握利用DEFORM-3D有限元建模的基本步骤。

4 学会对DEFORM-3D模拟的数据进行分析。

二、设备仪器1 Deform 软件2 MS office软件3 计算机三、试验原理DEFORM-3D是在一个集成环境内综合建模、成形、热传导和成形设备特性进行模拟仿真分析。

适用于热、冷、温成形,提供极有价值的工艺分析数据。

如:材料流动、模具填充、锻造负荷、模具应力、晶粒流动、金属微结构和缺陷产生发展情况等。

DEFORM- 3D功能与2D类似,但它处理的对象为复杂的三维零件、模具等。

不需要人工干预,全自动网格再剖分。

前处理中自动生成边界条件,确保数据准备快速可靠。

四、实验步骤1.DEFORM前处理过程(Pre Processer)进入DEFORM前处理窗口。

了解DEFORM前处理中的常用图标设置模拟控制增加新对象网格生成材料的选择确立边界条件温度设定凸模运动参数的设置模拟控制设定设定对象间的位置关系对象间关系“Inter-Object”的设定生成数据库退出前处理窗口2.DEFORM求解(Simulator Processer)3.DEFORM后处理(Post Processer)了解DEFORM后处理中的常用图标。

步的选择真实应变金属流线载荷——行程曲线体积变化曲线五、记录、计算及数据处理1 问题说明:毛坯:底面半径60,高度200,材料和温度同2D,网格划分10000个模具:长150,宽度150,高度60上模下压距离:50mm上模下压速度:5mm/s2完成如下操作:(1) 建立DEFORM-3D/Preprocessor圆柱体镦粗模拟分析模型,生成以“姓名拼音-学号”命名的.DB文件,如:卢文操作命名为LuWen-01(2) 对模型进行求解计算(3) 对计算结果进行后处理分析,要求1)测量镦粗后锻件X、Y方向尺寸2)测量沿X、Y、Z方向应变分布3)输出体积变化曲线4)改变上模下压速度,分别为5mm/s、15mm.s、20mm/进行模拟,求出不同速度下:X、Y方向尺寸;X、Y、Z方向应变分布;最大载荷。

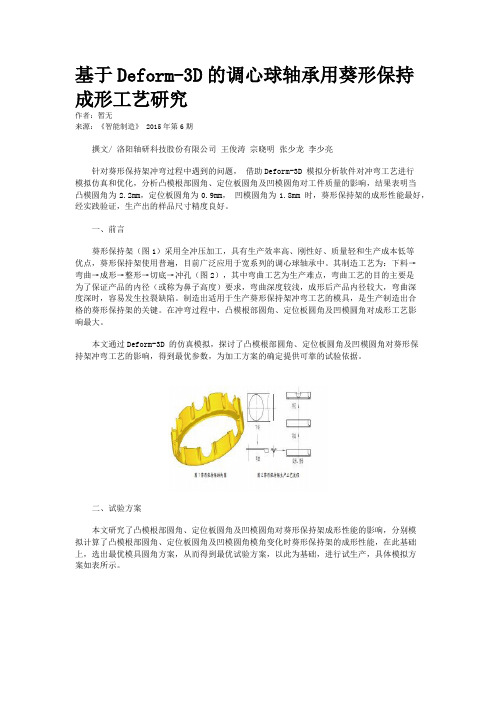

基于Deform-3D的调心球轴承用葵形保持成形工艺研究作者:暂无来源:《智能制造》 2015年第6期撰文/ 洛阳轴研科技股份有限公司王俊涛宗晓明张少龙李少亮针对葵形保持架冲弯过程中遇到的问题,借助Deform-3D 模拟分析软件对冲弯工艺进行模拟仿真和优化,分析凸模根部圆角、定位板圆角及凹模圆角对工件质量的影响,结果表明当凸模圆角为2.2mm,定位板圆角为0.9mm,凹模圆角为1.8mm 时,葵形保持架的成形性能最好,经实践验证,生产出的样品尺寸精度良好。

一、前言葵形保持架(图1)采用全冲压加工,具有生产效率高、刚性好、质量轻和生产成本低等优点,葵形保持架使用普遍,目前广泛应用于宽系列的调心球轴承中。

其制造工艺为:下料→弯曲→成形→整形→切底→冲孔(图2),其中弯曲工艺为生产难点,弯曲工艺的目的主要是为了保证产品的内径(或称为鼻子高度)要求,弯曲深度较浅,成形后产品内径较大,弯曲深度深时,容易发生拉裂缺陷。

制造出适用于生产葵形保持架冲弯工艺的模具,是生产制造出合格的葵形保持架的关键。

在冲弯过程中,凸模根部圆角、定位板圆角及凹模圆角对成形工艺影响最大。

本文通过Deform-3D 的仿真模拟,探讨了凸模根部圆角、定位板圆角及凹模圆角对葵形保持架冲弯工艺的影响,得到最优参数,为加工方案的确定提供可靠的试验依据。

二、试验方案本文研究了凸模根部圆角、定位板圆角及凹模圆角对葵形保持架成形性能的影响,分别模拟计算了凸模根部圆角、定位板圆角及凹模圆角模角变化时葵形保持架的成形性能,在此基础上,选出最优模具圆角方案,从而得到最优试验方案,以此为基础,进行试生产,具体模拟方案如表所示。

三、建立模型及有限元前处理1. 模型设立采用Pro/ENGINEER5.0 软件对坯料和模具进行三维实体建模,将实体造型以STL 二进制格式文件输出保存后导入Deform-3D 中,模型包括凹模、定位板、凸模及坯料四部分,装配结构图如图3 所示。

基于DEFORM环件轧制塑性成形过程数字仿真

杨文兵;姜海峰

【期刊名称】《土木工程与管理学报》

【年(卷),期】2006(023)002

【摘要】基于通用有限元DEFORM软件建立了环件轧制全过程三维动态仿真模型,对矩形截面环件一个生产周期内轧制过程进行了数值仿真.结果表明,采用合理的网格划分和轧制工艺,能够有效地控制计算时间,模拟的轧制过程真实地反映了环件轧制成形过程,为实际环件轧制过程的毛坯结构设计和轧制工艺优化提供了一个有效研究途径.

【总页数】3页(P56-58)

【作者】杨文兵;姜海峰

【作者单位】华中科技大学,土木工程与力学学院,湖北,武汉,430074;华中科技大学,土木工程与力学学院,湖北,武汉,430074

【正文语种】中文

【中图分类】TG335.6

【相关文献】

1.基于Deform-3D的钢管冲裁长圆孔成形过程仿真研究 [J], 余建华;李有文

2.基于大变形弹塑性有限元法的线材轧制仿真分析 [J], 杨理诚;刘波;岳志刚;余伟霞

3.环件轧制的动态数字仿真与图形仿真 [J], 蒋日东;李从心

4.基于DEFORM3D二次开发的塑性成形过程组织演化模拟 [J], 曲周德;张伟红;张

士宏;王忠堂

5.基于Matlab的环件轧制进给控制系统的仿真 [J], 华林;阮维;张金

因版权原因,仅展示原文概要,查看原文内容请购买。

QP32球头模拟温度对比

目录

QP32球头模拟温度对比 ................................................................................................................. 1 WS32碗头模拟温度对比 . (4)

1、两种不同的材料起始温度都为1050℃。

2、位置1:

图1 35钢材料温度测量

点击该处测量的温度为1160℃

点击该处测量的温

度为1200℃

35CrMo钢温度测量

如图1、2所示,两者相差40℃。

3、位置2

点击该处测量的温

度为1060℃

35钢温度材料

点击该处测量的温

度为1070℃

35CrMo材料温度材料

两者相差10℃。

WS32碗头模拟温度对比

1、两种不同的材料起始温度都为1050℃。

2、位置1

35钢材料温度测量(终止时刻瞬间温度)

点击该处测量的温度为1040℃

35CrMo 材料温度测量(终止时刻瞬间温度)

两者相差10℃。

3位置2

35

点击该处测量的温度为1050℃

点击该处测量的温

度为1020℃

35CrMo材料温度测量(终止时刻瞬间温度)

两者相差10℃。

以上的模拟都是在相同边界条件下的模拟对比。

1、球头挂环锻造成形模拟分析

(坯料35钢)

目录

1、球头挂环锻造成形模拟分析 (1)

一简介 (1)

二分析项目 (1)

三结果分析 (6)

2、球头挂环锻造成形模拟分析(35CrMo) (7)

一简介 (7)

二分析项目 (7)

三结果分析 (11)

一简介

采用Deform-3D V6.1平台进行球头挂环锻件成形过程进行模拟分析,主要分析材料规格的合理性,成形流动性、应力、应变、温度变化、模具磨损等情况。

上模具(TOP Die)为主运动,下面固定不动,运动设置为螺旋压力机,速度750mm/s;增量步长0.2,方向为Z的负向,摩擦系数0.2,热交换系数11。

坯料材料AISI-1035,模具材料AISI-H-13,坯料温度设置为1050℃,模具预热温度350℃,模具硬度设置为HRC50。

二分析项目

1 各阶段状态图

图1 初始放料状态

图2 成形过程1/4处(模拟45步)

图3 成形过程2/4处(模拟91步)

图4 成形过程3/4处(模拟140步)

2 不同时刻流动图

3 残余应力图

最大残余应力处

236MP

残余应力

分布

图7 终成形时刻残余应力分布图

锻件终成形结束时,残余应力的分布较为均匀,最大处为236MP,从模拟结果来看,是符合要求的。

4 模具磨损图

红色高亮显示

处0.00496

图8 下模1/4时磨损量及位置

图9 下模具2/4时磨损量及位置

图10下模具3/4时磨损量及位置

图11下模具终成形时磨损量及位置

从模具磨损分析看,该结构型腔磨损量很小,上模具磨损形式相同,只是在上、下模具

边缘由于圆角小,磨损量较大,在工艺设计过程中,可考虑适当将圆角增大,这样也有利于金属的流动。

说明:在模拟过程中,一般磨损量的模拟只是作为参考值,它可以模拟处在什么位置容易出现最大磨损,但对于预测模具寿命与实际工程中有一定的差距,因为影响模具寿命的因素很多。

充型效果的模拟较为准确,与实际工程中应用很吻合。

三结果分析

从模拟结果来看,在小端容易出现充型不饱满情况,这种情况在实际操作过程中,坯料的摆放位置需要严格规定,如坯料尽量朝小端摆放多一些,建议采用φ50规格的材料,便于自由锻制坯。

2、球头挂环锻造成形模拟分析(35CrMo)

(坯料35CrMo钢)

目录

球头挂环锻造成形模拟分析......................................................................... 错误!未定义书签。

一简介................................................................................................... 错误!未定义书签。

二分析项目........................................................................................... 错误!未定义书签。

三结果分析........................................................................................... 错误!未定义书签。

一简介

采用Deform-3D V6.1平台进行球头挂环锻件成形过程进行模拟分析,主要分析材料规格的合理性,成形流动性、应力、应变、温度变化、模具磨损等情况。

上模具(TOP Die)为主运动,下面固定不动,运动设置为螺旋压力机,速度750mm/s;增量步长0.2,方向为Z的负向,摩擦系数0.2,热交换系数11。

坯料材料AISI-4140(根据数据库及国内外使用情况,35CrMo与42CrMo差别不大,故在模拟时采用4140即42CrMo模拟,效果一样),模具材料AISI-H-13,坯料温度设置为1050℃,模具预热温度350℃,模具硬度设置为HRC50。

二分析项目

1 各阶段状态图

图1 初始放料状态

图2 成形过程1/4处(模拟45步)

图3 成形过程2/4处(模拟90步)

图4 成形过程3/4处(模拟140步)

图5 成形终止时刻(模拟179步)

2 不同时刻流动图

图 6 金属不同时刻流动图

3 残余应力图

图7 终成形时刻残余应力分布图

锻件终成形结束时,残余应力的分布较为均匀,最大处为294MP ,比采用35钢模拟时要稍微大一些(35钢最大残余应力为236MP ),从模拟结果来看,是符合要求的。

4 模具磨损图

红色高亮显示处磨

损0.00371

图8 下模1/4时磨损量及位置

最大磨损0.00434

图9 下模具2/4时磨损量及位置

最大磨损

0.00813

图10下模具3/4时磨损量及位置

最大磨损量

0.0993

图11下模具终成形时磨损量及位置

从模具磨损分析看,该结构型腔磨损量很小,上模具磨损形式相同,只是在上、下模具边缘由于圆角小,磨损量较大,在工艺设计过程中,可考虑适当将圆角增大,这样也有利于金属的流动。

三结果分析

从模拟结果来看,在小端容易出现充型不饱满情况,这种情况在实际操作过程中,坯料的摆放位置需要严格规定,如坯料尽量朝小端摆放多一些,建议采用φ50规格的材料,便于自由锻制坯。