煤炭行业矿井乏风和排水热能综合利用技术

- 格式:doc

- 大小:77.50 KB

- 文档页数:3

小纪汗煤矿风井场地乏风余热利用系统的应用研究随着我国煤炭工业快速发展,煤矿安全生产和煤炭资源的有效利用已经成为亟待解决的问题。

煤矿废弃物的处理和利用一直是煤矿生产过程中的重要环节。

而小纪汗煤矿则具备了风井场地乏风余热利用条件,因此本文将针对小纪汗煤矿风井场地乏风余热利用系统进行应用研究。

煤炭深加工过程中会产生大量的废气、废水和废渣。

利用这些废弃物可不仅可以减少环境污染,还可以提高资源利用效率。

而小纪汗煤矿则具备了风井场地乏风余热的利用条件。

小纪汗煤矿位于内蒙古自治区鄂尔多斯市准格尔旗,是一座综合性煤矿。

在煤炭开采过程中,产生的可燃气体主要是甲烷和乙烷。

为了减少煤矿废弃物的产生,小纪汗煤矿利用了地下抽采的可燃气体,作为矿井通风的助力。

同时,在风井中加装了余热利用装置,将矿井风机排出的高温废气经过空气预热器,再通过余热回收式加热器进一步回收利用,增加了效益。

1. 系统组成小纪汗煤矿风井场地乏风余热利用系统主要由热力回收装置、热水循环系统、空调系统和温度控制系统四个部分组成。

其中,热力回收装置由热交换器、风机、电动机等组成,负责收集并回收空气的余热;热水循环系统则由水泵、换热器、水箱等组成,将热力回收装置收集到的余热通过水的方式传输到环境中,起到了空气加温的作用;空调系统则根据室内温度需要进行自动调节,以保证良好的室内温度和空气质量;温度控制系统则负责对空调系统进行温度控制,以保证系统的稳定性和效率。

2. 工作原理风井场地乏风余热利用系统的工作原理是:根据矿井通风状况,将矿井风机排出的高温废气通过空气预热器进行预热,再通过余热回收式加热器进一步回收利用,达到回收可再生能源的目的。

热力回收装置收集回来的余热则通过热水循环系统进行传输,最终通过空调系统调节室内温度和湿度,达到优化环境的效果。

1. 节省能源。

该系统能够对矿井通风排出的高温废气进行有效回收,减少了能源的浪费,提高了能源利用效率。

2. 减少排放。

科技成果——煤矿矿井乏风能量利用技术

技术开发单位

河北金牛股份公司东庞矿

适用范围

适用各类矿井

成果简介

矿井总回风温度、湿度基本保持恒定,其中蕴藏大量低温热能,通过热泵技术回收总回风中的低温热能,满足工业广场地面建筑采暖、井筒防冻及洗浴热水的需求。

回风热交换器换热的同时可降低主扇噪音,并使总回风流得到净化,实现煤矿不燃煤,取消燃煤锅炉,减少大气污染。

工艺技术及装备

1、矿井乏风热能提取技术;

2、热交换技术。

市场前景

该技术实现了煤矿不燃煤,取消燃煤锅炉,减少大气污染,在煤矿中具有节能减排的突出效果,推广前景广泛。

矿井乏风利用技术研究综述作者:成操汪军来源:《科学与财富》2012年第01期摘要:由于煤炭开采产生瓦斯气体,从而带来了环境污染问题。

然而能源的匮乏则是当今世界比较棘手的问题,如何合理利用,节约利用能源,和开发新能源则成了人们研究的方向。

因为总量的巨大,所以如何利用好乏风瓦斯技术对环境和能源方面有着重要的意义。

本文主要介绍了不同的利用乏风瓦斯的技术,乏风瓦斯蓄热燃烧技术的特点和应用,总结前人的经验的同时结合自身特点利用先进技术更好地利用乏风瓦斯资源。

关键词:蓄热燃烧技术;矿井乏风瓦斯;甲烷一、矿井乏风研究意义及现状瓦斯是煤炭开采过程中伴生的一种可燃气体,主要由空气与甲烷组成的混合物。

但是矿井乏风中的甲烷含量极低, 甲烷的体积分数一般为0.10%-0.75%,人们通常将其称为"乏风"。

虽然风排瓦斯中甲烷含量极低, 但总量巨大, 约占我国煤矿排放甲烷的80%。

这种浓度的瓦斯也不能直接燃烧, 所以长期以来只能向空气中排放。

据统计, 我国每年通过乏风排入大气的甲烷相当于2000万吨原油或3000多万吨煤炭。

因此,如果能够实现清洁排放, 将有助于我国二氧化碳等温室气体减排任务的实现。

1.1 研究的意义(1)从排放上考虑,甲烷气体作为温室气体的一种,它的温室效应几乎是二氧化碳的20倍之多。

所以清洁排放是乏风中首要考虑的一点。

(2)从能源上考虑,甲烷气体又是作为天然气的主要组成部分,有着相当高的热值,远远高于燃煤的热值。

在当今能源匮乏的时代,节能对于人类的主旋律。

(3)从经济上考虑,到目前为止中国作为世界最大的煤层气排放国家,估计潜在的设计价格为380万美元,每年产生的电容为1300兆瓦,以目前价格每吨CO2当量3.00美元成本计算,销售的电量收益为430万美元。

1.2国内外不同浓度范围甲烷处理及利用现状(1)CH4浓度在30 %~80 %之间的高浓度瓦斯,采用高浓度瓦斯发电机组发电。

(2)CH4浓度在6 %~30 %之间低浓度瓦斯,煤矿低浓度瓦斯安全输送及发电技术。

乏风余热利用技术在某矿区风井场地的应用本文结合某乏风余热利用改造工程,通过对供热现状、余热资源分析、负荷分析、余热利用设备选型等方面进行综合分析,对矿井乏风余热利用技术的应用进行探讨,提供了乏风余热利用技术设计经验,以及良好的节能环保效益。

标签:矿井乏风;余热利用;直冷式取热乏风热泵;一次能源1 前言煤矿矿井乏风风量大,出风温度稳定,相对湿度高,矿井乏风属于较稳定的低温余热资源,可用于矿井风井场地低品位用热需求,如供暖和井口保温等,且这类负荷通常较小。

随着国家和地方环保政策的要求越来越高,矿区既有燃煤锅炉,尤其是10t/h 以下的燃煤锅炉逐步淘汰,这就给乏风余热利用技术的应用创造了条件。

本文结合某乏风余热利用改造工程,对矿井乏风余热利用技术的应用进行分析,以便对改技术的应用给出可供参考的设计经验。

2 供热现状本工程风井场地供热负荷主要为场地建筑采暖通风和井筒防冻加热负荷,现状采用燃煤蒸汽锅炉供热方式,锅炉房规模为2×10t/h蒸汽锅炉,受环保政策要求,需拆除既有燃煤锅炉,对现有供热系统进行改造。

3 余热资源分析风井场地乏风量130m3/s,矿井乏风出风温度10℃,相对湿度60%,比焓21.703kJ/kg,属于低焓乏风,但利用乏风量连续稳定的特点,矿井乏风属于矿区特有的较稳定的低温余热资源。

4 负荷分析4.1 供热负荷风井场地总的供热负荷为6102kW,其中供暖负荷1838kW,井筒保温负荷4264kW。

4.2 年供热量本工程所在地供暖期为144天,采暖室外计算温度为-15℃,供暖期室外平均温度-3.9℃,起始供暖室外温度5℃,供暖室内计算温度为18℃,井口加热混合空气温度2℃。

供暖最大负荷利用小时数为2419.2小时,年供热量16007GJ;井口加热最大负荷利用小时数为1612.8小时,年供热量24757.1GJ。

供暖和井口加热系统的年供热量合计40764.1GJ。

5 余热利用设备选型5.1 直冷式取热乏风热泵技术本工程采用乏风热泵机组提取乏风余热,供井口加热和供暖系统用热,乏风热泵机组采用“直冷式取热乏风热泵系统”供热技术,采用深焓取热方式,取热过程涵盖干冷区、湿冷区、霜冷区和冰冷区。

科技成果——超低浓度煤矿乏风瓦斯氧化利用技术适用范围煤炭行业乏风、超低浓度瓦斯以及垃圾填埋场等排出的低浓度甲烷或其它挥发性有机化合物行业现状煤矿通风瓦斯俗称“乏风”,所含甲烷浓度在0.75%以下。

据统计,我国煤矿每年排放的甲烷中,矿井乏风占80%左右,约为150亿m3,其产生的温室气体效应约为2亿tCO2当量。

乏风回收利用的技术问题一直没有得到很好的解决,大量乏风直接排放不仅浪费了能源,而且对环境也会产生不容忽视的影响。

目前该技术可实现节能量3万tce/a,减排约8万tCO2/a。

成果简介1、技术原理该技术采用逆流氧化反应技术(不添加催化剂)对煤矿乏风中的甲烷进行氧化反应处理,也可将低浓度抽排瓦斯兑入乏风中一并氧化处理,提高乏风的利用效率。

氧化装置主要由固定式逆流氧化床和控制系统两部分构成。

通过排气蓄热、进气预热、进排气交换逆循环,实现通风瓦斯周期性自热氧化反应。

同时,通过采用适合在周期性双向逆流冷、热交变状态下稳定可靠提取氧化床内氧化热量的蒸汽锅炉系统,产生饱和蒸汽用于制热或产生过热蒸汽发电。

2、关键技术(1)蜂窝陶瓷组合式大尺度立式氧化床技术;(2)乏风流量分配技术;(3)加热启动技术;(4)大通径整体式角行程乏风气体换向技术;(5)瓦斯氧化热量提取技术;(6)乏风瓦斯浓度调节技术;(7)氧化床温度场准稳态控制技术。

主要技术指标1、持续功率:800kW;2、稳定运行的最低瓦斯浓度≤0.3%;3、甲烷氧化率≥97%;4、进出口气体温差≤40℃;5、进出口气体阻力损失≤4000Pa;6、换向阀切换耗时≤3秒;连续工作3个月;故障低于2次。

技术水平该技术在研发过程中共获得发明专利6项,实用新型专利13项。

2010年11月27日,“40000m3/h立式煤矿乏风瓦斯氧化装置”项目通过了由中国煤炭工业协会组织的技术鉴定会。

2012年,“煤矿乏风瓦斯氧化利用关键技术与设备开发”通过了国家“863计划”课题验收。

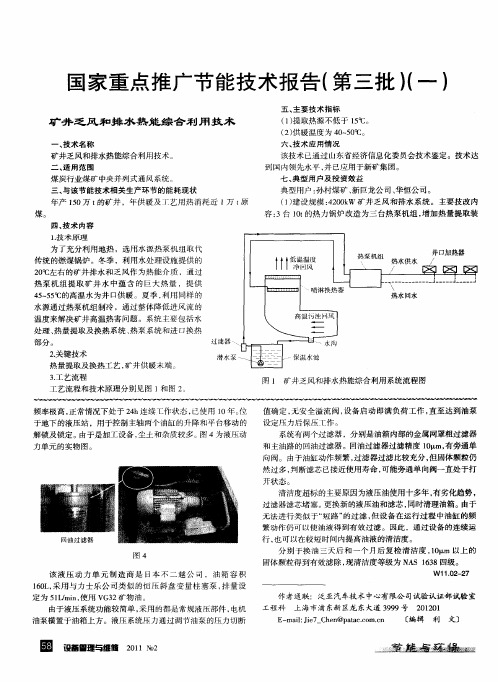

矿井乏风和排水热能综合利用技术一、技术名称:矿井乏风和排水热能综合利用技术二、适用范围:煤炭行业煤矿中央并列式通风系统三、与该节能技术相关生产环节的能耗现状:年产150万吨的矿井,年供暖及工艺用热消耗近1万吨原煤。

四、技术内容:1.技术原理为了充分利用地热,选用水源热泵机组取代传统的燃煤锅炉。

冬季,利用水处理设施提供的20℃左右的矿井排水和乏风作为热能介质,通过热泵机组提取矿井水中蕴含的巨大热量,提供45~55℃的高温水为井口供暖。

夏季,利用同样的水源通过热泵机组制冷,通过整体降低进风流的温度来解决矿井高温热害问题。

系统主要包括水处理、热量提取及换热系统、热泵系统和进口换热部分。

2.关键技术热量提取及换热工艺,矿井供暖末端。

3.工艺流程工艺流程和技术原理分别见图1和图2。

图1 矿井乏风和排水热能综合利用系统流程图图2 矿井乏风和排水热能综合利用原理图五、主要技术指标:1)提取热源不低于15℃;2)供暖温度为40~50℃。

六、技术应用情况:该技术已通过山东省经济信息化委员会技术鉴定。

技术达到国内领先水平,并已应用于新矿集团。

七、典型用户及投资效益:典型用户:孙村煤矿、新巨龙公司、华恒公司1)建设规模:4200kW矿井乏风和排水系统。

主要技改内容:3台10t的热力锅炉改造为三台热泵机组,增加热量提取装置。

减少燃料排放,净化乏风,处理排水。

节能技改投资额750万元,建设期1年。

每年可节能1000tce,年节能经济效益321万元,投资回收期2年。

2)建设规模:2600kW矿井乏风和排水系统。

主要技改内容:1台20t的热力锅炉改造为两台热泵机组,增加热量提取装置。

减少燃料排放,净化乏风,处理排水。

节能技改投资额550万元,建设期1年。

每年可节能880tce,年节能经济效益200万元,投资回收期2.7年。

八、推广前景和节能潜力:全国煤矿80%分布在北方地区,副井都需要供暖,否则影响安全生产。

目前基本都采用锅炉供暖,直接消耗一次能源,采用该技术可有效利用矿井乏风和排水的热能,降低一次能源消耗。

煤炭行业矿井乏风和排水热能综合利用技术

来源:中国节能产业网 时间:2010-12-30 13:39:03

一、技术名称:矿井乏风和排水热能综合利用技术 二、适用范围:煤炭行业煤矿中央并列式通风系统 三、与该节能技术相关生产环节的能耗现状: 年产 150 万吨的矿井,年供暖及工艺用热消耗近 1 万吨原煤。

四、技术内容: 1.技术原理 为了充分利用地热,选用水源热泵机组取代传统的燃煤锅炉。

冬季,利用水处理设施 提供的 20℃左右的矿井排水和乏风作为热能介质, 通过热泵机组提取矿井水中蕴含的巨 大热量, 提供 45~55℃的高温水为井口供暖。

夏季, 利用同样的水源通过热泵机组制冷, 通过整体降低进风流的温度来解决矿井高温热害问题。

系统主要包括水处理、热量提取 及换热系统、热泵系统和进口换热部分。

2.关键技术 热量提取及换热工艺,矿井供暖末端。

3.工艺流程 工艺流程和技术原理分别见图 1 和图 2。

图 1 矿井乏风和排水热能综合利用系统流程图

图 2 矿井乏风和排水热能综合利用原理图 五、主要技术指标: 1)提取热源不低于 15℃; 2)供暖温度为 40~50℃。

六、技术应用情况: 该技术已通过山东省经济信息化委员会技术鉴定。

技术达到国内领先水平, 并已应用 于新矿集团。

七、典型用户及投资效益: 典型用户:孙村煤矿、新巨龙公司、华恒公司 1)建设规模:4200kW 矿井乏风和排水系统。

主要技改内容:3 台 10t 的热力锅炉改 造为三台热泵机组,增加热量提取装置。

减少燃料排放,净化乏风,处理排水。

节能技 改投资额 750 万元,建设期 1 年。

每年可节能 1000tce,年节能经济效益 321 万元,投 资回收期 2 年。

2)建设规模:2600kW 矿井乏风和排水系统。

主要技改内容:1 台 20t 的热力锅炉改 造为两台热泵机组,增加热量提取装置。

减少燃料排放,净化乏风,处理排水。

节能技 改投资额 550 万元,建设期 1 年。

每年可节能 880tce,年节能经济效益 200 万元,投资 回收期 2.7 年。

八、推广前景和节能潜力: 全国煤矿 80%分布在北方地区,副井都需要供暖,否则影响安全生产。

目前基本都 采用锅炉供暖,直接消耗一次能源,采用该技术可有效利用矿井乏风和排水的热能,降 低一次能源消耗。

预计到 2015 年,该技术可推广到全国 30%的煤矿,建设约 540 个此 类项目,实现年节能能力约 55 万 tce。

。