设备点检管理培训教材

- 格式:pptx

- 大小:1.57 MB

- 文档页数:37

设备点检制培训资料一、设备点检的意义1. 确保设备的正常运转:通过定期点检,发现设备的问题并及时进行维护,可以降低设备故障率,保证设备的正常运转。

2. 提高设备的使用寿命:定期点检可以及时发现设备的问题,及时进行维护保养,延长设备的使用寿命。

3. 提高生产效率:设备点检能够降低设备故障带来的生产停机时间,提高生产效率。

二、设备点检的流程1. 设备点检计划制定:根据设备的种类和使用情况,制定设备点检计划,明确点检的周期和内容。

2. 设备点检工具准备:准备好需要用到的点检工具,包括测量工具、清洁工具等。

3. 设备点检内容:按照点检计划,对设备各项部位进行逐一检查,包括设备的外观、连接部件、润滑部位、电气部件等。

4. 记录点检结果:对点检过程中发现的问题进行记录,包括问题的具体情况和处理意见。

5. 整理点检记录:对点检记录进行整理,形成完整的点检报告,方便后期分析和查阅。

三、设备点检的注意事项1. 操作规范:在进行设备点检时,需要按照操作规范进行,确保点检操作的安全可靠。

2. 注意细节:在点检过程中,需要注意发现设备问题的细节,包括设备的声音、震动、温度、润滑情况等。

3. 主动维护:发现问题后,需要及时与相关部门联系,进行设备的维护保养工作。

通过以上培训,相信大家对设备点检工作有了更深入的了解。

在日常工作中,希望大家能够认真对待设备点检工作,保障设备的正常运转和生产的顺利进行。

设备点检是保障设备正常运转和生产顺利进行的重要环节。

通过定期的设备点检,可以及时发现设备的问题,并进行及时维护和修理,从而延长设备的寿命,减少故障率,保障生产的连续性和安全性。

在进行设备点检时,需要注意以下几点:1. 注意安全:在进行设备点检前,需要确保设备停止运转,并遵守相关安全操作规程。

特别是对于涉及到电气部件的点检,需要确保设备处于断电状态并采取相应的安全措施。

2. 工具准备:在点检前需要准备好相应的点检工具,包括测量工具、清洁工具、润滑油等。

设备点检SOP培训简介本培训旨在向员工介绍设备点检SOP(标准操作规程)的重要性,并提供操作指导,确保设备正常运行和预防故障发生。

本培训将涵盖以下内容:1.设备点检的定义和目的2.设备点检的好处3.设备点检的步骤和流程4.常见的设备点检事项和注意事项1. 设备点检的定义和目的设备点检是通过检查、测试和评估设备以识别潜在问题的过程。

其目的是确保设备正常运行,减少故障和停机时间,提高生产效率和产品质量。

设备点检通常由经过培训的员工或专业技术人员执行。

2. 设备点检的好处•预防故障: 定期的设备点检可以帮助检测并修复潜在问题,避免设备故障和停机时间。

•提高生产效率: 正常运行的设备可以确保生产过程的连续性和稳定性,从而提高生产效率。

•降低维修成本: 及时检测并修复设备问题可以减少维修成本,避免因设备故障导致的生产停滞。

3. 设备点检的步骤和流程设备点检的具体步骤和流程可能因设备类型和行业而异,但通常包括以下内容:步骤一:准备•确定点检频率:根据设备的使用情况和生产要求,确定适当的点检频率。

•准备点检工具和设备:确保所有需要的工具和设备处于可用状态。

步骤二:执行点检•按照SOP中的指导进行点检。

•注意安全:在点检过程中,确保自己和其他人员的安全。

•记录点检结果:记录所有发现的问题,并及时通知相关部门进行修复。

步骤三:维护设备•及时修复问题:通过维修或更换受损部件来解决设备问题。

•记录维护记录:记录维修和维护的详细信息,包括日期、采取的措施以及使用的部件。

步骤四:持续改进•分析点检数据:定期分析点检数据,评估设备的运行状况,并识别潜在问题和改进机会。

•更新SOP:根据点检数据和经验,及时更新SOP,确保其与实际操作相符。

4. 常见的设备点检事项和注意事项在执行设备点检时,需要注意以下事项和注意事项:•确保设备断电或停机后再进行点检,以避免安全事故发生。

•使用正确的工具和设备进行检查和测试。

•注意个人保护,如佩戴防护手套和护目镜。

设备点检及点检制培训讲义一、设备点检的重要性设备点检是保证设备正常运行和生产质量的重要环节,通过定期的点检可以及时发现设备的故障和问题,避免生产中出现不必要的故障和安全隐患。

设备点检可以延长设备的使用寿命,提高设备的稳定性和可靠性。

二、设备点检的内容1. 外观点检:检查设备外观是否有损坏、腐蚀、变形等情况,确认设备外观是否符合要求。

2. 运行状态点检:检查设备的运行状态,确认设备是否正常运行,排除异常噪音和振动等问题。

3. 清洁点检:检查设备的清洁情况,保持设备干净整洁,避免灰尘和杂质对设备的影响。

4. 润滑点检:检查设备的润滑情况,确认设备各部位的润滑是否到位,避免因润滑不足而损坏设备。

5. 螺栓紧固点检:检查设备的螺栓紧固情况,确认螺栓是否松动,及时紧固处理。

6. 电气点检:检查设备的电气部分,确认设备的电气连接是否正常,避免因电气问题引起的安全事故。

三、设备点检的流程1. 制定点检表:针对不同的设备,制定相应的点检表,明确需要点检的内容和方法。

2. 制定点检计划:根据设备的使用频率和环境,制定定期的点检计划,确保设备得到及时的点检和维护。

3. 按照点检表进行检查:根据点检表的要求,针对每一项点检内容进行检查,确认设备的状态和问题。

4. 录入点检数据:将点检的结果录入到点检记录表中,便于后续分析和管理。

四、点检制度的培训1. 目的:通过培训,让员工了解设备点检的重要性和内容,掌握点检的方法和流程,提高员工对设备点检的重视和专业水平。

2. 内容:培训内容包括设备点检的重要性和作用、点检的内容和方法、点检的流程和记录方式等。

3. 方法:培训采用讲授、案例分析、现场演示等多种方式,让员工更加直观地了解设备点检的重要性和具体操作方法。

以上就是关于设备点检及点检制培训的讲义内容,希望对大家有所帮助。

五、设备点检的培训实施1. 培训对象:所有与设备相关的员工,包括设备操作人员、维修人员、质检人员等。

2. 培训时间:根据实际情况安排培训时间,可以选择在生产间隙或加班时间进行培训,确保不影响正常的生产和工作。

设备点检管理培训资料第一部分:设备点检的重要性设备点检是保障设备正常运行和延长设备寿命的重要环节。

通过定期的设备点检,可以及时发现设备运行中的问题,并进行及时的维护和保养,避免设备故障对生产带来的影响。

第二部分:设备点检的目的1. 检查设备运行状态,及时发现设备异常2. 维护设备,保障设备正常运行3. 预防设备故障,减少生产停工时间4. 延长设备使用寿命,降低设备维护成本第三部分:设备点检的内容1. 机械部件的检查:包括传动系统、轴承、联轴器等的磨损情况2. 电气部件的检查:包括电机、开关、保险丝的连接情况3. 润滑部件的检查:检查润滑油的情况,及时添加或更换润滑油4. 环境部件的检查:检查设备周围的环境是否清洁、安全第四部分:设备点检的步骤1. 制定点检计划:根据设备运行情况和厂家要求制定点检计划2. 设备检查记录:对每次点检进行记录,及时发现问题3. 设备问题反馈:将发现的设备问题及时反馈到相关部门进行处理4. 定期汇总分析:定期对点检记录进行汇总和分析,找出设备的共性问题,及时采取措施解决第五部分:设备点检的注意事项1. 点检人员要具备相关专业知识和经验2. 制定严格的点检标准和流程,保证点检的质量3. 点检人员要保证点检工作的专注和认真程度4. 及时整改和处理发现的问题,确保设备的安全与正常运行第六部分:设备点检的持续改进通过点检记录的分析,找出问题的根本原因,采取相应的措施进行改进,保障设备点检工作不断提升和改进。

结语:设备点检管理是企业生产过程中的重要环节,通过定期点检可以保障设备的正常运行,并提高生产效率,延长设备的使用寿命。

希望通过本次培训能够使大家对设备点检有更深入的了解,并能够提高点检工作的质量和效率。

很高兴能够看到大家对设备点检管理的重视,接下来我们将继续深入讨论设备点检的一些相关内容。

首先,让我们来详细了解一下设备点检的具体步骤。

设备点检的步骤:1. 制定点检计划制定详细完善的设备点检计划非常重要,计划应包括哪些设备需要点检、点检的频率、点检的内容、点检的标准和要求等。

第一章设备全员管理的基础知识第一节基础管理知识设备管理的目的:减少设备事故的发生,保持、提高设备的性能、精度、降低维修费用,提高企业的生产能力和经济效益。

事后维修(BM):所谓事后维修就是当设备发生故障或性能低下后再进行修理称为事后维修。

其特点是设备的维修费用最低,适合于辅助作业线的简单设备。

预防维修(PrM):按规定的周期和方法对设备进行预防性检查(点检),以确定零件的更换周期,使故障停机损失降到最小。

预防维修适用于关键设备和重要设备。

改善维修(CM):为防止和延缓设备的劣化或便于日常点检、维护、修理而对设备进行的改进,以提高设备的效率,减少重复故障,延长机件寿命,降低维修费用。

它适用于故障多、难维修、维修费用高的设备。

维修预防(MPr):系无维修设计思想。

即在设备设计时设法做到设备投入使用后,不需要对它进行维修或只需进行少量而简单的维修。

它适用于有可能、有必要实行无维修设计的设备。

生产维修(PM):所谓生产维修是以发展生产、减少故障、降低维修成本、提高经济效益为目标,对生产条件不同的设备分别实施预防维修(PrM)、事后维修(BM)、改善维修(CM)和维修预防(MPr)等不同的维修对策,也就是把故障造成的停机损失和防止故障的发生而投入的维修费用之和降低到最低限度的维修方式。

全员参加的生产维修(即TPM)定义:1971年由日本设备工程师协会(JIPE)提出(1)设备综合效率提到最高为目标;(2)建立以设备一生为对象的PM总系统;(3)涉及到设备的、使用、保养等所有部门;(4)从最高领导到第一线工人全体人员参加;(5)开展小团体自主管理活动,推进PM活动。

点检定修制:点检定修制是一套加以制度化的、比较完善的科学管理方式。

它要求按规定的检查周期和方法对设备进行预防性检查,取得准确的设备状态情报,制订有效的维修对策。

并在适当的时间里进行恰当的维修,以有限的人力完成设备所需要的全部检修工作量,把维修工作做在设备发生故障之前,使设备始终处于最佳状态。

点检管理一、点检的内涵可以把设备点检管理方法形象地与对婴儿的健康管理方法作个比较。

怎样对一个不会说话的婴儿进行健康管理,根据预防医学的观念,只要进行以下六个点的管理,就能保证他的健康。

1.“头”是否发热;2.“口”喂奶、喂水是否顺利;3.“脉搏”跳动是否非常;4.“喉”声音是否正常;5.“腹部”拉屎、撒尿是否正常;6.“卫生”洗脸、洗澡、勤洗尿布;对婴儿的定点管理后,什么算正常?什么算异常?要有个标准。

体温度数、脉搏次数、吃多少东西、便溺次数,这就叫做定管理标准。

定标准后,还要定检查方法:如检查发热是用体温表,还是用手摸。

定法后,还要确定检查周期。

即多长时间检查一次。

定检查人员,是婴儿母亲检查还是保健站医生检查。

这就是定点、定标、定法、定期、定人的“五定”管理。

这种健康管理的方法用到设备管理上也是一样,例如检查轴瓦是否发热?给油给水是否及时?振动是否正常?噪音是否超过标准?是否有漏水、漏汽,还有环境是否整洁等等。

由此可见,所谓点检是指按照“五定”的方法对设备进行管理。

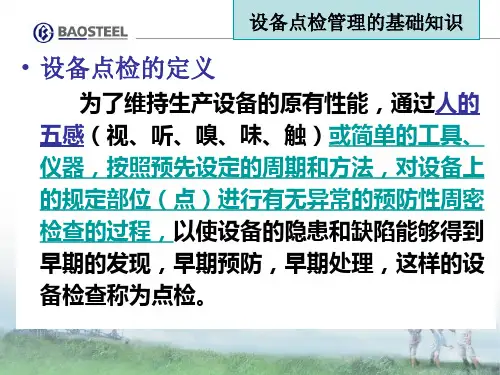

设备点检的定义:为了维持生产设备的原有性能,通过人的“五感”(视、听、嗅、味、触)或简单的工具、仪器,按照预先设定的周期和方法,对设备上的规定部位(点)进行有无异常的预防性周密检查的过程,以使设备的隐患和缺陷能够得到早期的发现,早期预防,早期处理,这样的设备检查称为点检。

“五定”的内容为:⑴定点——设定设备应检查的部位、项目及内容,有方向地实施点检。

⑵定法——明确检查方法。

是用“五感”判别,还是用使用工具、仪器测量。

⑶定标——制订标准。

⑷定期——设定检查的周期。

⑸定人——确定由谁点检,是操作人员、三班值班还是点检员。

二、设备点检的分类:1.按点检周期和方法分可分为日常点检、定期点检和精密点检2.按分工不同分⑴由岗位操作工进行的点检称为操作点检⑵由设备点检、维修人员进行的点检统称为专业点检。

3.重点点检当发现设备有疑点时,对设备进行的解体检查或精密点检称为重点点检。