16-03生产换线检查表

- 格式:doc

- 大小:77.00 KB

- 文档页数:1

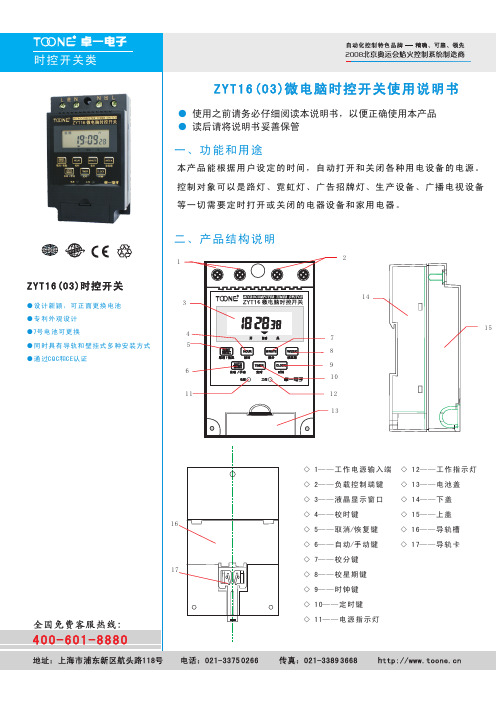

ZYT16(03)时控开关

●设计新颖,可正面更换电池

●专利外观设计

●7号电池可更换

●同时具有导轨和壁挂式多种安装方式●通过CQC和CE认证

ZYT16(03)时控开关

●设计新颖,可正面更换电池

●专利外观设计

●7号电池可更换

●同时具有导轨和壁挂式多种安装方式

ZYT16(03)时控开关

●设计新颖,可正面更换电池

●专利外观设计

●7号电池可更换

●同时具有导轨和壁挂式多种安装方式●通过CQC和CE认证

ZYT16(03)时控开关

●设计新颖,可正面更换电池

●专利外观设计

●7号电池可更换

●同时具有导轨和壁挂式多种安装方式

ZYT16(03)时控开关

●设计新颖,可正面更换电池

●专利外观设计

●7号电池可更换

●同时具有导轨和壁挂式多种安装方式●通过CQC和CE认证。

试模

工程试装最后工程办

试产

生产开

始

A 01 刮花A 02漏油A 03批伤A 04顶白A 05盲孔A 06水口披锋A 07缩水A 08熔接痕A 09夹水纹A 10缺胶A 11烧焦

A 12裂开A 13发白

A 14烫日期印深浅不均匀A 15变形A 16杂色A 17开位A 18超声溢胶A 19铁轴波花外露A 21电池箱无字唛标识A 22错位A 23彩盒有凸起

A 24光洁度 (工模表面处理)

B 01打胶水B 02打润滑油B 03电线贴胶纸固定

B 04打黄胶B 05批披锋B 06剪电线B 07剪锡点

B 08剪短橡胶按制脚

C 01拉长(矫正)弹弓

C 02剪弹弓C 03剪铁轴C 04切胶

C 05裁内卡C 06钻孔

C 07加PVC介子增高柱位

C

加工工序

辅助工序

外观

A

加工工序

C

B

项目

违反条例

违反事项

文字描述

备注

编号

工程试

装最后工

程办

试产

生产开

始

项目违反

条例

违反事项文字描述备注编

号

试模

工程试

装最后工

程办

试产

生产开

始

项目违反

条例

违反事项文字描述备注编

号

试模

试模工程试

装

最后工

程办

试产

生产开

始

项目违反

条例

违反事项文字描述备注编

号

人:审核:

准:

QAE工程师。

产品换线管理规范(ISO9001:2015)1. 目的:为了降低换线的工时损失,快速提升换线后的产能,并通过快速换线提升管理技能,增强公司竞争力,特制定此办法。

2. 适用范围:公司所有生产线。

3. 目标:每个工段20分钟完成快速换线。

4. 职责:生产车间:负责待换线产品所需工程文件、治工具及物料的领用,并执行换线工作。

品质部:负责确认待换线产品的工程文件及所用物料的正确性,并做首件检查确认。

生产工程部:负责待换线产品所需生产设备、治工具的提前申购、维修与调试。

PC、MC:负责生产计划的制定、采购物料进度的跟进以及最终上线生产安排。

5. 生产换线作业程序5.1由PC制定出较为准确的生产计划,MC跟进产品所需物料的采购进度,确保产品能够依生产计划如期上线生产。

5.2物料员至少提前4小时将待换线产品所需的物料领到生产线。

车间班组长需及时对下一生产订单物料的到位情况进行清点,及时与物料员进行沟通。

车间至少提前4小时先做两台整机,全部是合格的,一台作为首件,一台留在拉线。

IPQC或QA将首件合格的产品贴上绿色样品标签,并将样品置于生产线的样品放置区,以供后续生产参考。

同时将首件确认结果填入《首件确认单》,并经相关责任人签名确认后由品质部归档。

5.3转线前1小时内,由车间组织将产品生产所用工艺文件、工装夹具准备齐全,并检查工装夹具使用状态,使用人等信息。

确认产品生产所需的工程文件(包括SOP、作业流程等)、生产设备及治工具是否已准备齐全。

如果没有则尽快发行相关文件或填单请购相关的生产设备或治工具。

5.4转产前2小时,车间班组长负责及时清点车间在制品的生产状态,及时与车间物料员保持紧密联系,及时解决因品质问题、数量短缺问题而需更换、补充的物料,及时清理生产尾数。

5.5 IPQC至少提前2小时根据BOM表核对发放到生产线的物料实物(包括辅料)是否正确(关键元器件核对内容包括料号、描述、供应商等),如有异常则及时通知相关人员处理。

车间投产安全检查表范文编号: CJTJCB-____-001车间名称:xxx车间日期:____年1月1日检查人员:xxx检查项目序号 | 检查内容 | 是否合格 | 备注1 | 电源及配电箱检查2 | 危险化学品储存检查3 | 生产设备检查4 | 通风设施检查5 | 消防设施检查6 | 紧急疏散通道检查7 | 安全警示标识检查8 | 劳动防护用品检查9 | 废弃物处理检查10 | 紧急救援设施检查检查结果:1. 电源及配电箱检查:- 电源线及插座是否损坏或老化?(是/否)- 电线是否有漏电现象?(是/否)- 配电箱是否有线路短路或过载的情况?(是/否)- 配电箱是否有明火存在?(是/否)- 电源开关是否完好?(是/否)2. 危险化学品储存检查:- 危险化学品是否正确储存?(是/否)- 危险化学品储存区域是否符合标准?(是/否)- 危险化学品储存容器是否完整无损?(是/否)- 危险化学品是否有泄漏现象?(是/否)- 是否有专门的危险化学品储存管理人员?(是/否)3. 生产设备检查:- 生产设备是否有安全防护装置?(是/否)- 生产设备是否定期维护保养?(是/否)- 生产设备是否有操作规程和操作说明?(是/否)- 生产设备是否有定期检查记录?(是/否)- 是否有专门的设备管理人员?(是/否)4. 通风设施检查:- 通风设施是否正常运行?(是/否)- 通风设施是否合理分布?(是/否)- 通风设施是否清洁无尘?(是/否)- 是否定期检查通风设施工作情况?(是/否)- 是否有专门的通风设施管理人员?(是/否)5. 消防设施检查:- 灭火器和灭火器具是否完好并符合检修期限要求?(是/否)- 消防栓是否正常运行并保持灵活性?(是/否)- 自动喷水灭火系统是否定期维护保养?(是/否)- 烟雾报警器是否正常工作?(是/否)- 是否定期进行消防演练?(是/否)6. 紧急疏散通道检查:- 紧急疏散通道是否畅通无阻?(是/否)- 紧急疏散通道是否有明确标识?(是/否)- 紧急疏散通道是否有明亮照明设施?(是/否)- 是否定期进行疏散演练和检查?(是/否)7. 安全警示标识检查:- 安全警示标识是否完整明显?(是/否)- 安全警示标识是否有定期更换的记录?(是/否)- 安全警示标识是否准确反映了相关安全规定?(是/否)8. 劳动防护用品检查:- 是否提供适当的劳动防护用品?(是/否)- 劳动防护用品是否有明显破损?(是/否)- 是否有人员佩戴劳动防护用品?(是/否)- 是否有定期检查和更换劳动防护用品的规定?(是/否)9. 废弃物处理检查:- 废弃物是否按照规定分类储存和处理?(是/否)- 废弃物贮存区是否清洁整齐?(是/否)- 是否有专门的废弃物管理人员?(是/否)- 废弃物的处理是否符合环保要求?(是/否)10. 紧急救援设施检查:- 是否有紧急救援设施,如急救箱、应急电话等?(是/否)- 紧急救援设施是否放置在显眼位置便于使用?(是/否)- 是否定期进行紧急救援设施的检查和补充?(是/否)备注:- 在检查过程中发现的不合格项目需要详细描述并提出整改要求;- 检查人员可根据实际情况自行添加需要检查的内容;检查人员签名:_______________日期:_______________。

1. 目的: 为了配合产销生产计划之安排,并能确保准时交货.但为了避免在换线时因各方面的疏忽而将不良的产品或另组件出货到客户,现规定生产线换线及停线管理办法:2.适用范围:整个生产制程3. 权责:3.1新生产或换线:生产,技术,质检共同确认。

3.2质检负责异常处理及效果确认4. 作业内容:4.1、换线时注意事项4.1.1在换到另一条生产线前,作业员必须确认各自的工作是否已完成.4.1.2在线组长分组长协助确认作业员是否已完成.4.2、正常停线时注意事项4.2.1休息时正常停线:每站作业员将“未作业”或“IPQC未作业”的标示牌(见参考样品)放于当前作业的机器上.4.2.2下班时正常停线:4.2.2.1如果机种未投完,每站作业员将”未作业”的标示牌放于当前作业的机器上.4.2.2.2如果机种已投完,作业员整理各自工作站之物品,并注意5S.4.3、换线或正常停线后重新开线注意事项4.3.1作业员确认之前型号产品是否生产完成,需确保现场无混产品的前提下方可换线.4.3.2如果是换线则检查物料是否符合规格,治具是否正常SOP是否正确等各项目.4.3.4如发现问题及时反馈给组长或分组长.不良品不得流入下一工程,必须放置于不良品专区.4.4、异常停线之管理办法:4..4.1停线生产通知单发出的时机:4.4.1.1制程IPQC或IQC发现不良零件流入生产线,相同零件有三件以上不良或不同样不良点连续 5 台以上时, 即发出异常问题点单 .即由 QA 主管召集各责任单位主管如制造、技术、IE 、IQC 异常处理对应。

同时由 QA 主管下达停产指令并发出质量异常《停线通知单》、填写《8D 改善报告》。

4.4.1.2 制程IPQC或IQC发现不良零件流入生产线 , 若相同零件不良率达1%以上,即由 QA 主管召集各责任单位主管如制造、技术、IE 、IQC 异常处理对应。

同时由 QA 主管下达停产指令并发出《停线通知单》、《8D 改善报告》。