基于单片机的八路数据采集系统

- 格式:doc

- 大小:160.00 KB

- 文档页数:17

本次课程设计采用的是单片机AT89C51和模数转换芯片ADC0808的温度采集系统。

用电位器模拟输入电压,经过A T89C51控制ADC0808将输入模拟电压转换成数字信号,再按给定的公式将电压值转换成温度值,并通过显示模块4位显示数码管显示出来。

本论文主要描述了硬件设计部分和软件设计部分,硬件部分更是详细分析了本模拟采集器的各个部分的电路原理,以及各个模块之间的线路连接。

并列出了所有的元器件,以及实现数据采集功能的相应程序。

该设计出了一个简单实用的数据采集器,具有成本低,可靠性高,扩展功能强等优点。

关键词:AT89C51 ADC0808 数据采集目录一.概述 (1)1.设计数据采集器的意义 (1)2.数据采集器的主要功能 (1)二.硬件电路设计及描述 (1)1.方案选择及设计思想 (2)2.设计方案的框图 (3)3.工作原理 (3)4.电路中主要芯片的引脚对应的功能 (3)4.1主控芯片A T89C51 (3)5.原理图及连接关系 (3)5.1数据输入模块 (3)5.2模数转换模块 (4)5.3主控电路 (4)5.4显示模块 (6)6.元件清单 (7)三.软件设计流程 (7)1.系统模块层次图 (7)2.程序流程图 (7)3.程序源代码 (8)四.测试 (11)五.总结 (11)六.参考文献 (11)1.设计数据采集器的意义数据采集器是一种具有现场实时数据采集、处理功能的自动化设备。

具备实时采集、自动存储、实时显示、即时反馈、自动处理、自动传输功能。

为现场数据的真实性、有效性、实时性、可用性提供了保证。

数据采集器在各个领域中都有广泛的运用,以后有可能接触到这些设备,有必要深入地分析其工作原理、电路原理,同时设计一个简单、实用的数据采集器。

完成这个课程设计也是让我们在学习了模拟电路、数字电路、微机原理、单片机等相关课程理论知识有一个融会贯通的过程。

加深对理论知识的理解,以及学会理论知识实际应用的处理方法。

基于A T89C51单片机控制的八路温度采集与显示系统设计学生姓名学号系、年级专业指导教师职称在实际生产和生活等各个领域中,温度是环境因素不可或缺的一部分,对温度进行及时精确的控制和检测显得尤为重要。

本次设计在控制成本的前提下,设计了一款高精度、可同时检测八路温度并由液晶显示器对各路温度值进行显示的温度检测显示系统。

该系统以A T89C51为控制核心,采用可编程单总线数字式温度传感器DS18B20进行温度采集,八路温度值由LM041L液晶显示器显示。

系统正常运行时,其测温范围为-55℃~+125℃,该系统在现代电子工业飞速发展的时期有良好的应用前景。

关键词:A T89C51;多路;温度检测;显示Temperature is an essential of environmental factors in our actual production,living and many other fields. It’s particularly important to control and detect the temperature promptly and exactly.It has designed a high precision temperature testing system in the base of lost control, which can inspect eight route temperature at one time and show each route of temperature by LCD. A T89C51is adopted as control core in this system. Its sensors for temperature is single bus digital DS18B20, sending temperature to LM041L LCD to display. When it operates normally, it’s temperature ranges from -55℃ to +125℃, the system has a good application prospect in the morden period when electronics industry developing rapidly. Keywords:A T89C51;Many routes;Temperature Detection;Display摘要 (I)Abstract (II)目录 (I)1绪论 (2)1.1课题的来源 (2)1.2课题的目的 (2)1.3课题的意义 (2)2八路温度采集显示系统总体方案设计 (4)2.1确定设计流程图 (4)2.2八路温度采集显示系统方案论证 (5)2.3确定总体设计方案 (8)3八路温度采集显示系统硬件设计 (9)3.1A T89C51单片机的特点及引脚说明 (9)3.2温度采集模块硬件设计................................................. 错误!未定义书签。

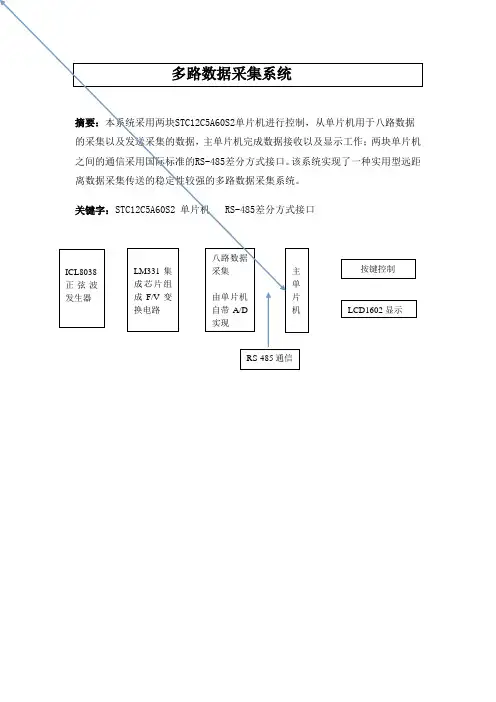

嘉应学院电子信息工程学院<单片机原理课程设计报告>8通道精密模拟量数据采集器指导老师专业自动化班级0 8 2 班姓名同组人同组人座号 1 7 号学号摘要数据采集,又称数据获取,是利用一种装置,从系统外部采集数据并输入到系统内部的一个接口。

数据采集技术广泛引用在各个领域。

它是指从传感器和其它待测设备等模拟和数字被测单元中自动采集信息的过程。

本数据采集设计是一种基于单片机的数据采集系统,采用MAX308多路选择开关,可以采集八通道的模拟量,A/D转换器ICL7109的数据输出形式为12为二进制码,且与微处理器有良好的兼容特性,所以可以与89C51单片机直接相连。

ICL7109所需的基准电压由ICL7660供给,采集的数据经过单片机的简单处理,通过与计算机的连接在串口调试助手中直接显示。

本设计称为8通道精密模拟量数据采集器,可以采集8路模拟量,并且采用杜邦线接线模式,方便加在其他设备中使用,8路模拟信号输入也留有接线端子,可以任意选择一路或多路进行采集、监控。

本设计制作简单,体积小,携带方便,并可以直接附加在其他设备上,用途广泛。

目录摘要 (2)1 设计目的 (4)2 设计任务 (4)3.设计方案 (4)4.数据采集器的电路设计 (5)4.1 电源电路的设计 (5)4.2数据输入电路设计 (5)4.3 ICL7109与89C51单片机的硬件接口设计 (6)4.3.1 ICL7109的内部结构与芯片引脚功能 (7)4.4单片机转串口与计算机通信设计 (10)4.6整体电路 (11)4.6.1 整体电路原理图 (12)4.6整体电路PCB图 (13)5. 软件调试 (16)5.1 程序流程图 (16)5.2 程序清单 (16)6. 电路的装配与调试过程 (17)6.1电路焊接 (17)6.2调试过程 (17)7收获、体会和建议 (18)致谢 (18)参考文献 (18)附录元件清单 (19)1设计目的1.使学生在学完了《单片机原理与接口技术》课程的基本理论,基本知识后,能够综合运用所学理论知识、拓宽知识面,系统地进行电子电路的工程实践训练,锻炼动手能力,培养工程师的基本技能,提高分析问题和解决问题的能力。

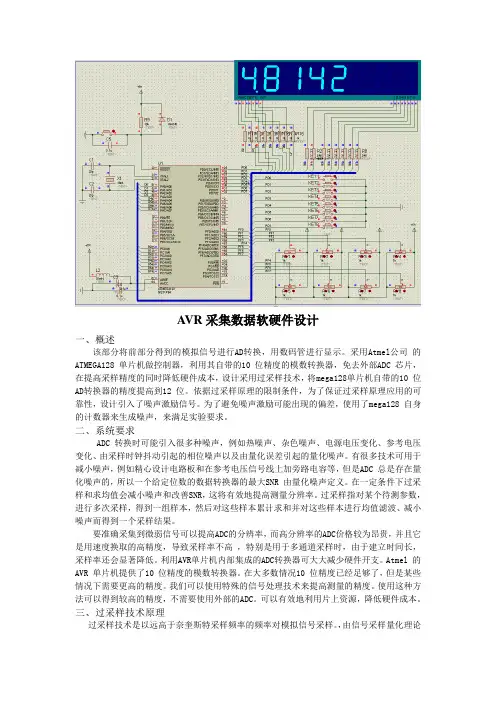

A VR采集数据软硬件设计一、概述该部分将前部分得到的模拟信号进行AD转换,用数码管进行显示。

采用Atmel公司的ATMEGA128 单片机做控制器,利用其自带的10 位精度的模数转换器,免去外部ADC 芯片,在提高采样精度的同时降低硬件成本,设计采用过采样技术,将mega128单片机自带的10 位AD转换器的精度提高到12 位。

依据过采样原理的限制条件,为了保证过采样原理应用的可靠性,设计引入了噪声激励信号。

为了避免噪声激励可能出现的偏差,使用了mega128 自身的计数器来生成噪声,来满足实验要求。

二、系统要求ADC 转换时可能引入很多种噪声,例如热噪声、杂色噪声、电源电压变化、参考电压变化、由采样时钟抖动引起的相位噪声以及由量化误差引起的量化噪声。

有很多技术可用于减小噪声,例如精心设计电路板和在参考电压信号线上加旁路电容等,但是ADC 总是存在量化噪声的,所以一个给定位数的数据转换器的最大SNR 由量化噪声定义。

在一定条件下过采样和求均值会减小噪声和改善SNR,这将有效地提高测量分辨率。

过采样指对某个待测参数,进行多次采样,得到一组样本,然后对这些样本累计求和并对这些样本进行均值滤波、减小噪声而得到一个采样结果。

要准确采集到微弱信号可以提高ADC的分辨率,而高分辨率的ADC价格较为昂贵,并且它是用速度换取的高精度,导致采样率不高,特别是用于多通道采样时,由于建立时间长,采样率还会显著降低。

利用AVR单片机内部集成的ADC转换器可大大减少硬件开支。

Atmel 的AVR 单片机提供了10 位精度的模数转换器。

在大多数情况10 位精度已经足够了,但是某些情况下需要更高的精度。

我们可以使用特殊的信号处理技术来提高测量的精度。

使用这种方法可以得到较高的精度,不需要使用外部的ADC。

可以有效地利用片上资源,降低硬件成本。

三、过采样技术原理过采样技术是以远高于奈奎斯特采样频率的频率对模拟信号采样。

,由信号采样量化理论可知,若输入信号的最小幅度大于量化阶梯Δ,并且输入信号的幅度随机分布,则量化噪声的总功率为一个常数,与采样频率fs 无关,且在0~fs 的频带范围内均匀分布。

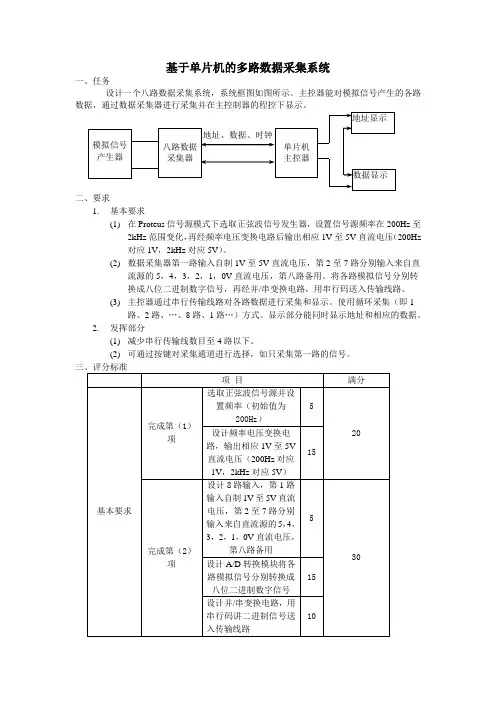

基于单片机的多路数据采集系统一、任务设计一个八路数据采集系统,系统框图如图所示。

主控器能对模拟信号产生的各路数据,通过数据采集器进行采集并在主控制器的程控下显示。

二、要求1.基本要求(1)在Proteus信号源模式下选取正弦波信号发生器,设置信号源频率在200Hz至2kHz范围变化,再经频率电压变换电路后输出相应1V至5V直流电压(200Hz对应1V,2kHz对应5V)。

(2)数据采集器第一路输入自制1V至5V直流电压,第2至7路分别输入来自直流源的5,4,3,2,1,0V直流电压,第八路备用。

将各路模拟信号分别转换成八位二进制数字信号,再经并/串变换电路,用串行码送入传输线路。

(3)主控器通过串行传输线路对各路数据进行采集和显示。

使用循环采集(即1路、2路、…、8路、1路…)方式。

显示部分能同时显示地址和相应的数据。

2.发挥部分(1)减少串行传输线数目至4路以下。

(2)可通过按键对采集通道进行选择,如只采集第一路的信号。

三、评分标准项目满分基本要求完成第(1)项选取正弦波信号源并设置频率(初始值为200Hz)520设计频率电压变换电路,输出相应1V至5V直流电压(200Hz对应1V,2kHz对应5V)15完成第(2)项设计8路输入,第1路输入自制1V至5V直流电压,第2至7路分别输入来自直流源的5,4,3,2,1,0V直流电压,第八路备用530设计A/D转换模块将各路模拟信号分别转换成八位二进制数字信号15设计并/串变换电路,用串行码讲二进制信号送入传输线路10地址、数据、时钟模拟信号产生器八路数据采集器单片机主控器数据显示地址显示完成第(3)项使用循环采集方式对数据进行采集1030 用显示器件显示地址10用显示器件显示地址所对应的数据10发挥部分完成第(1)项10 完成第(2)项10四、注意事项(1)不提供示例程序和任何源代码,在竞赛过程中可以向监考老师索要芯片的使用说明书,根据说明书自行编写代码测试。

用8051、ADC0809设计一个8路数据采集系统《计算机控制技术》课程设计报告课题名称运用8051、ADC0809设计一个8路数据采集系统专业电子信息工程班级学生姓名1学号指导教师2012年 10月 23日1.设计目的本设计包括确定控制任务、系统总体设计、硬件系统设计、软件程序的设计等,使学生进一步学习理解计算机控制系统的组成原理、接口电路与应用程序,巩固与综合专业基础知识和相关专业课程知识,提高学生运用理论知识解决实际问题的实践技能。

(1)掌握数据采集系统的设计方法。

(2)结合8051设计一个8路数据采集系统。

2(设计内容设计一由80C51控制的A/D数据采集和控制系统,该卡具有对八个通道上0-5V 的模拟电压进行采集的能力,且可以用键盘选择装换通道,选择ADC0809作为A/D 转换芯片。

并在显示器上动态显示采集的数据。

3(设计要求(1)根据题目要求的指标,通过查阅有关资料,确定系统设计方案,并设计其硬件电路图。

(2)画出电路原理图,分析主要模块的功能及他们之间的数据传输和控制关系。

(3)用protel软件绘制电路原理图。

(4)软件设计,给出流程图。

4. 系统总体设计步骤第一步:信号调理电路第二步:8路模拟信号的产生与A/D转换器2被测电压要求为0~5V的直流电压,可通过电位器调节产生。

考虑本设计的实际需要,我选择八位逐次比较式A/D转换器(ADC0809)。

第三步:发送端的数据采集与传输控制器第四步:人机通道的接口电路第五步:数据传输接口电路用单片机作为控制系统的核心,处理来自ADC0809的数据。

经处理后通过串口传送,由于系统功能简单,键盘仅由两个开关和一个外部中断组成,完成采样通道的选择,单片机通过接口芯片与LED数码显示器相连,驱动显示器相应同采集到的数据。

经过分析,本系统数据采集部分核心采用ADC0809,单片机系统采用8051构成的最小系统,用LED动态显示采集到的数据。

数据采集与传输系统一般由信号调理电路,多路开关,采样保持电路,A/D,单片机,电平转换接口,接收端(单片机、PC或其它设备)组成。

基于单片机的八路数据采集系统(二)摘要:单片机数据采集系统是计算机在工业控制中最为普遍的应用系统¸它的任务是采集生产过程中的各种工况参数经过处理后送入内存储器,CPU 再对这些参数数据进行分析,运算和处理。

本系统设计一个单片机系统,负责数据的采集和显示,设计一个多路数据输入输出系统,实现8路输入和输出。

采用89C51系列单片机、ADC0809、LCD1602等芯片实现硬件仿真,采用C 语言编程。

最后硬件电路在Proteaus 下仿真实现。

关键词:数据采集;8路输入输出;LCD 。

0.前言随着科学技术的进步,人们越来越多地用计算机来实现控制系统,因此,充分理解计算机控制系统是十分重要的。

计算机控制系统的工作原理可归纳为以下三个步骤:1.实时数据采集:对来自测量变送装置已的被控量的瞬时值进行检测和输入。

2.实时控制决策:对采集到的被控量进行分析和处理,并按已定的控制规律,决定将要采取的控制行为。

3.实时控制输出:根据控制决策,适时地对执行机构发出控制信号,完成控制任务。

工业控制机包括硬件和软件两部分:硬件包括主机板、内部总线和外部总线、人-机接口、系统支持板、磁盘系统、通信接口、输入输出通道。

软件包括系统软件、支持软件和应用软件。

本系统设计一个单片机系统,负责数据的采集和显示,设计一个多路数据输入输出系统,实现8路输入和输出。

采用89C51系列单片机、ADC0809、LCD1602等芯片实现硬件仿真,采用C 语言编程。

最后硬件电路在Proteaus 下仿真实现。

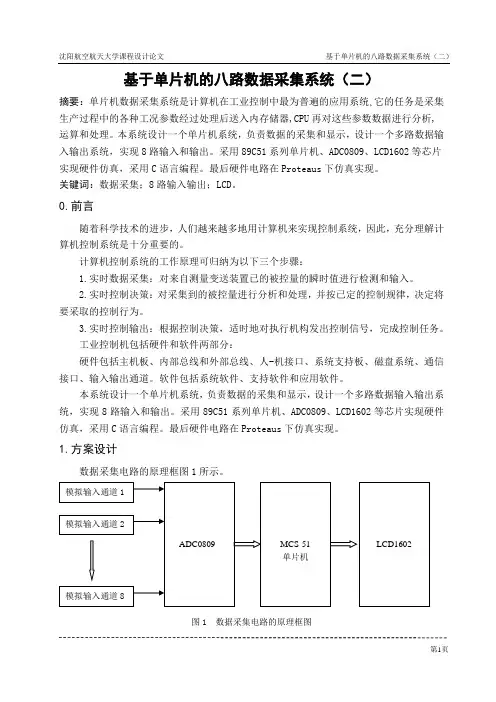

1.方案设计数据采集电路的原理框图1所示。

图1 数据采集电路的原理框图模拟输入通道1 模拟输入通道2模拟输入通道8ADC0809MCS-51 单片机LCD1602根据设计要求,采用的方案如下:硬件部分实现对8路数据采集和显示的功能,包括MCS-51单片机、ADC0809、LCD1602;软件部分实现单片机对8路输入数据的采集以及对LCD的显示操作。

基于MCS51的8路模拟数据采集系统一、项目要求1、该系统能够采集8路0 -5V的模拟信号,要采集哪路数据,受操作者控制;2、该系统可以保存采集到的数据,并且可以显示该路数据;3、该系统能够提供多种工作方式;即:连续工作方式和随机工作方式;二、项目分析1、要采集8路模拟信号,需要将模拟信号转化成数字信号,因此,设计需要A/D 转换器,在此,我选用ADC0809;2、由于MCS51单片机芯片的数据存储器很小,要保存采集到的数据就需要进行数据存储器的扩展,在此,我选用6264芯片;3、该系统包含多部分的程序设计,如:键盘输入部分,数码显示部分,保存部分,采集部分等。

因此,也需要对程序存储器进行扩展,在此,我选用27128芯片;4、该系统要对8路数据的采集进行控制及多种工作方式的选择,因此需要设计键盘。

设计键盘要占用I/O,因此就要对I/O口进行扩展,在此,我选用8255A 芯片;5、该系统要显示所采集的数据,需要设计数码显示电路;三、原理框图四、主要芯片简介1、ADC0809概述1.主要特性1)8路输入通道,8位A/D转换器,即分辨率为8位。

2)具有转换起停控制端。

2.外部特性(引脚功能)ADC0809芯片有28条引脚,采用双列直插式封装,如图13.23所示。

下面说明各引脚功能。

IN0~IN7:8路模拟量输入端。

2-1~2-8:8位数字量输出端。

ADDA、ADDB、ADDC:3位地址输入线,用于选通8路模拟输入中的一路ALE:地址锁存允许信号,输入,高电平有效。

START: A/D转换启动脉冲输入端,输入一个正脉冲(至少100ns宽)使其启动(脉冲上升沿使0809复位,下降沿启动A/D转换)。

EOC: A/D转换结束信号,输出,当A/D转换结束时,此端输出一个高电平(转换期间一直为低电平)。

OE:数据输出允许信号,输入,高电平有效。

当A/D转换结束时,此端输入一个高电平,才能打开输出三态门,输出数字量。

项目十八路温度采集监控系统

课时(学时)八学时

终极目地能利用STC八九C五二单片机及DS一八B二零单总线数字传感器,通过C语言程序实现八路温度采集监控,完成单片机输入输出控制系统地

设计,运行及调试。

促成目地一.了解DS一八B二零内部结构;

二.掌握DS一八B二零工作步骤;

三.掌握DS一八B二零地通讯协议;

四.会利用I/O口行键盘,显示以及温度采集电路设计;

五.会利用ROM操作命令与存储器操作命令实现温度采集。

教学重点一.DS一八B二零温度传感器工作步骤;

二.DS一八B二零温度传感器通讯协议;

三.利用ROM操作命令与存储器操作命令实现温度采集;

四.八路温度采集监控电路,程序设计。

教学难点一. 八路温度采集监控电路设计;

二. 八路温度采集监控程序设计。

学内容一,DS一八B二零温度传感器

一.认识DS一八B二零;

二.DS一八B二零内部结构及功能;

三.DS一八B二零通讯协议;

二,工作模块二五八路温度采集监控电路设计

一.温度采集电路设计;

二.监控电路设计;

三.八路温度采集监控电路设计与实现;

三,工作模块二六八路温度采集监控程序设计

一.键盘处理程序设计;

二.八路温度采集程序设计;

三.八路温度显示程序设计。

教学手段多媒体演示及实训练相结合

教学方法设计一.项目驱动

二.教学做一体。

单片机课程设计报告班级:通信一班姓名:马楠学号:6007206095目录一、8051单片机系统简介二、硬件电路原理图设计及说明三、程序流程四、程序代码五、实验总结一、8051单片机系统简介单片微型计算机简称为单片机,又称为微型控制器,是微型计算机的一个重要分支。

单片机是70年代中期发展起来的一种大规模集成电路芯片,是CPU、RAM、ROM、I/O接口和中断系统于同一硅片的器件。

80年代以来,单片机发展迅速,各类新产品不断涌现,出现了许多高性能新型机种,现已逐渐成为工厂自动化和各控制领域的支柱产业之一。

MCS-51是标准的40引脚双列直插式集成电路芯片l P0.0~P0.7 P0口8位双向口线(在引脚的39~32号端子)。

l P1.0~P1.7 P1口8位双向口线(在引脚的1~8号端子)。

l P2.0~P2.7 P2口8位双向口线(在引脚的21~28号端子)。

l P3.0~P3.7 P3口8位双向口线(在引脚的10~17号端子)AT89S51单片机及其引脚说明AT89S51是美国ATMEL公司生产的低功耗,高性能CMOS 8位单片机,片内含4KB 的可系统编程的Flash只读程序存储器,器件采用ATMEL公司的高密度、非易失性存储技术生产,兼容标准8051指令系统及引脚。

它集Flash程序存储器既可在线编程(ISP)也可用传统方法进行编程及通用 8位微处理器于单片芯片中,具有高性价比。

AT89S51是一个有40个引脚的芯片,引脚配置如图2 AT89S51引脚配置所示。

图2 AT89S51引脚配置AT89S51芯片的40个引脚功能为:VCC 电源电压。

GND 接地。

RST 复位输入。

当RST变为高电平并保持2个机器周期时,将使单片机复位。

WDT溢出将使该引脚输出高电平,设置SFR AUXR的DISRTO位(地址8EH)可打开或关闭该功能。

DISKRTO位缺省为RESET输出高电平打开状态。

XTAL1 反向振荡放大器的输入及内部时钟工作电路的输入。

基于单片机的八路数据采集系统摘要:单片机数据采集系统是计算机在工业控制中最为普遍的应用系统¸它的任务是采集生产过程中的各种工况参数经过处理后送入内存储器,CPU再对这些参数数据进行分析,运算和处理。

本系统设计一个单片机系统,负责数据的采集和显示,设计一个多路数据输入输出系统,实现8路输入和输出。

采用89C51系列单片机、ADC0809、LCD1602等芯片实现硬件仿真,采用C语言编程。

最后硬件电路在Proteaus下仿真实现。

关键词:数据采集;8路输入输出;LCD。

一、方案设计数据采集电路的原理框图1所示。

图1 数据采集电路的原理框图根据设计要求,采用的方案如下:硬件部分实现对8路数据采集和显示的功能,包括MCS-51单片机、ADC0809、LCD1602;软件部分实现单片机对8路输入数据的采集以及对LCD的显示操作。

主要设计思想:单片机P1与ADC0809相连,P0与LCD连接。

模拟信号通过IN0——IN7输入到ADC0809中转换为数字信号,P1获得此值后,经过处理得到每位的数据后,通过P2口写数据到LCD屏上。

二、硬件电路设计(一)MCS51单片机MCS-51单片机的内部资源主要有并行I/O接口、定时器/计数器、串行接口以及中断系统。

I/O接口51系列单片机有4个8位并行的I/O端口:P0、P1、P2、P3口。

这4个口既可以并行输入或输出8位数据,又可以按位方式使用,即每一位均能独立作为输入或输出接口用。

定时器/计数器电路1.MCS-51单片机有两个16位的可编程定时/计数器:定时/计数器T0和定时/计数器T1。

2.每个定时/计数器既可以对系统时钟计数实现定时,也可以对外部信号计数实现计数功能,这些功能都是通过编程设定来实现的。

3.每个定时/计数器有多种工作方式,其中T0有四种工作方式;T1有三种工作方式,T2有三种工作方式。

通过编程可设定工作于某种方式。

4.每一个定时/计数器定时计数时间到时产生溢出,使相应的溢出位置位,溢出可通过查询或中断方式来处理。

目录【摘要】.................................................................................................................................... - 2 -一、实验任务及要求........................................................................................................... - 3 -1)实验任务.................................................................................................................................. - 3 -2)实验要求 .............................................................................................................................. - 4 -二、系统硬件电路设计 ..................................................................................................... - 4 -三、软件功能模块的设计................................................................................................ - 5 -1)AD-DA模块的编写 ..................................................................................................... - 6 -2)按键、LED程序的嵌入............................................................................................ - 7 -3)串口程序的设计与加入............................................................................................. - 7 -四、遇到的问题及解决方案 .......................................................................................... - 8 -五、系统调试顺序 ................................................................................................................ - 8 -六、实验总结及感想................................................................................. 错误!未定义书签。

基于单片机的八路数据采集系统(一)摘要:单片机数据采集系统是计算机在工业控制中最为普遍的应用系统¸它的任务是采集生产过程中的各种工况参数经过处理后送入内存储器,CPU再对这些参数数据进行分析,运算和处理。

本系统设计一个单片机系统,负责数据的采集和显示,设计一个多路数据输入输出系统,实现8路输入和输出。

采用89C51系列单片机、ADC0809、LED数码管等芯片实现硬件仿真,采用汇编语言。

最后硬件电路在Proteaus下仿真实现。

关键词:数据采集;8路输入输出;LED显示。

0.前言随着科学技术的进步,人们越来越多地用计算机来实现控制系统,因此,充分理解计算机控制系统是十分重要的。

计算机控制系统的工作原理可归纳为以下三个步骤:1.实时数据采集:对来自测量变送装置已的被控量的瞬时值进行检测和输入。

2.实时控制决策:对采集到的被控量进行分析和处理,并按已定的控制规律,决定将要采取的控制行为。

3.实时控制输出:根据控制决策,适时地对执行机构发出控制信号,完成控制任务。

工业控制机包括硬件和软件两部分:硬件包括主机板、内部总线和外部总线、人-机接口、系统支持板、磁盘系统、通信接口、输入输出通道。

软件包括系统软件、支持软件和应用软件。

本系统设计一个单片机系统,负责数据的采集和显示,设计一个多路数据输入输出系统,实现8路输入和输出。

采用89C51系列单片机、ADC0809、LED数码管等芯片实现硬件仿真,采用汇编语言。

最后硬件电路在Proteaus下仿真实现。

1.基单片机的八路数据采集的基本理论基于单片机的八路数据采集电路的主要原理是:通过电位计控制输入信号(电压值)的幅值,经单片机对八路信号进行实时同步采样,并用键盘选择通道控制LED显示八路数据采集结果。

本课题只要掌握单片机与ADC0809,LED数码管的接口方式,ADC0809的工作原理,LED数码管的驱动原理,就能实现Proteus仿真。

2.方案设计数据采集电路的原理框图1所示。

图1 数据采集电路的原理框图根据设计要求,采用的方案如下:硬件部分实现对8路数据采集和显示的功能,包括MCS-51单片机、ADC0809、LED 数码管;软件部分实现单片机对8路输入数据的采集以及对LED 的显示操作。

主要设计思想:单片机P1口与ADC0809相连,P3.0、P3.1口与74LS164连接,四个74LS164连接分别与四个LED 数码管连接。

模拟信号通过IN0—IN7输入到ADC0809中转换为数字信号,P1获得此值后,经过处理得到每位的数据后,通过四个74LS164送到LED 显示屏上。

3.系统硬件的工作原理3.1 MCS51单片机MCS-51单片机的内部资源主要有并行I/O接口、定时器/计数器、串行接口以及中断系统。

其外部引脚如图2所示。

图2 MCS-51单片机3.1.1 I/O接口51系列单片机有4个8位并行的I/O端口:P0、P1、P2、P3口。

这4个口既可以并行输入或输出8位数据,又可以按位方式使用,即每一位均能独立作为输入或输出接口用。

3.1.2 定时器/计数器电路1.MCS-51单片机有两个16位的可编程定时/计数器:定时/计数器T0和定时/计数器T1。

2.每个定时/计数器既可以对系统时钟计数实现定时,也可以对外部信号计数实现计数功能,这些功能都是通过编程设定来实现的。

3.每个定时/计数器有多种工作方式,其中T0有四种工作方式;T1有三种工作方式,T2有三种工作方式。

通过编程可设定工作于某种方式。

4.每一个定时/计数器定时计数时间到时产生溢出,使相应的溢出位置位,溢出可通过查询或中断方式来处理。

3.1.3 串行接口MCS-51单片机具有一个全双工的串行异步通信接口,可以同时发送、接收数据。

发送、接收数据可通过查询或中断的方式来处理。

它有四种工作方式:0.方式0,称为同步移位寄存器方式,一般用于外接移位寄存器芯片扩展I/O接口。

1.方式1,称为8位的异步通信方式,通常用于双机通信。

2.方式2和方式3,称为9位的异步通信方式,通常用于多机通信。

256-T1波特率的初值SMODfosc*/(32)**12^23.1.4 中断系统MCS-51单片机提供5个(52子系列提供6个)硬件中断源:两个外部中断源INT0(P3.2)和INT1(P3.3),两个定时/计数器T0和T1的溢出中断TF0和TF1;1个串行口发送T1和接收R1中断。

以下为本系统用到的串口中断部分指令:EA:中断允许总控位。

EA=0,屏蔽所有的中断请求;EA=1,开放中断。

EA的作用是使中断允许形成两级控制。

ES:串行口中断允许位。

ES=1允许串行口中断。

REN为允许接收控制位。

REN=1,则允许接收。

TI位发送中断标志位。

RI为接收中断标志位。

3.2 数据采集转换模块这一模块主要有ADC0809转化器完成。

ADC0809是CMOS单片型逐次逼近式A/D转换器,它由8路模拟开关、地址锁存与译码器、比较器、8位开关树型A/D转换器、逐次逼近寄存器、逻辑控制和定时电路组成。

其外部引脚如图3所示。

图3 ADC08093.2.1 输入输出端1. IN0~IN7:8路模拟量输入端。

2. 2-1~2-8:8位数字量输出端。

3.2.2 传输通道选择端ADDA、ADDB、ADDC:3位地址输入线,用于选通8路模拟输入中的一路。

3.2.3 使能端1.ALE:地址锁存允许信号,输入,高电平有效。

2.START: A/D转换启动脉冲输入端,输入一个正脉冲(至少100ns宽)使其启动(脉冲上升沿使0809复位,下降沿启动A/D转换)。

3.EOC: A/D转换结束信号,输出,当A/D转换结束时,此端输出一个高电平(转换期间一直为低电平)。

4.OE:数据输出允许信号,输入,高电平有效。

当A/D转换结束时,此端输入一个高电平,才能打开输出三态门,输出数字量。

5.CLK:时钟脉冲输入端。

要求时钟频率不高于640KHZ。

6.REF(+)、REF(-):基准电压。

7.Vcc:电源,单一+5V。

8.GND:地。

3.3 显示模块显示模块选用 LED数码管。

1602型LCD显示模块具有体积小,功耗低,显示内容丰富等特点。

1602型LCD可以显示2行16个字符,有8位数据总线D0-D7和RS,R/W,EN三个控制端口,工作电压为5V,并且具有字符对比度调节和背光功能。

其外部引脚如图3所示。

图4 LED数码管3.3.1 各引脚功能1.VSS:电源地。

2.VDD:电源正极。

3.VEE:液晶显示偏压信号。

4.RS:数据/命令选择端。

5.R/W:读写选择端。

6.E:使能信号。

7.D0-D7:数据输入/输出口。

4.软件编程设计思想:ADC0809的使能控制端连接在单片机P3口,操作时由程序控制。

当A/D 转换结束后由单片机将P1口A/D转换后的数据附给P0口,进而由连接在P0口的LCD显示。

主程序功能:void main()//主函数实现8路数据的采集与控制输出数据。

子程序功能:void init()//初始化函数对LCD进行初始化设置。

void delay(uint z)//延时函数当z=1时,延时约为1ms。

Void write_command(uchar com)//写命令LCD写命令操作void write_data(uchar date)//写数据LCD写数据操作void start() //开始AD转换开启AD转换void xianshi() //AD转化结果显示显示AD转化的结果中断程序功能:void timer0() interrupt 1a2==0时,LCD第一屏显示前四位数据。

a2==1时,LCD第二屏显示后四位数据。

程序流程图:基于开关量的数据采集系统的程序流程图如图5所示。

图5 程序流程图5. 系统调试和结果分析根据方案设计结果,进行了硬件电路在Proteaus下的仿真。

当通过电位器调节AD转换器输入端的电压时,模拟电压值经过AD转换后,经由单片机将转换后的电压值发送至P0口,供LCD进行显示。

仿真过程描述:通过keil软件对所编程序进行编译,生成.hex文件,在proteaus 软件中,用MCS51单片机调用.hex,即可进行硬件的仿真。

该仿真包括两部分:1.对8路电压进行采集,经由AD转换器进行转化,转化后的16进制数存于单片机的内部存储器中。

2.对转换后的电压进行显示。

将内部存储器中存储的转化后的电压对应的16进制数付给P0口,由LCD进行显示。

调节电位器LCD的显示数据也会发生变化。

调试中遇到的问题:将程序下载至开发板上的单片机进行硬件调试时主要遇到以下两个问题。

1.LCD不显示数据,LED出现乱闪。

解决方法:将LED的段选和位选端关闭后再进行硬件调试,问题得到解决。

2.调节电位器后,AD转换的数据不变化只显示5V。

解决方法:AD转换程序出现错误,更改程序后问题得到解决。

6. 结论及进一步设想本系统设计一个单片机系统,实现8路数据的采集和显示,它的任务是采集生产过程中的各种工况参数经过处理后送入内存储器,CPU再对这些参数数据进行分析,运算和处理。

采用89C51系列单片机、AD转换器、LCD1602等器件,并采用C语言编程,在Proteaus 下实现了硬件仿真,得到了一个8路数据输入输出系统。

根据实验结果,本设计已经完成了设计任务,达到要求。

但是由于仿真与实际应用是有很大差别的,该单片机的8路数据采集系统还存在着实际的应用方面的缺陷,可以通过把C语言编程、单片机、真实的硬件电路等更精密的器件综合到一起,控制在工厂生产过程中需要采集和控制的数据,从而进一步改善该系统,使其能够应用到实际的生产过程中。

参考文献[1] 谢维成,杨加国.单片机原理与应用及C51程序设计. 北京:清华大学出版社,2009[2] 于海生等.微型计算机控制技术.北京;清华大学出版社,2008[3] 刘复华. 单片机及其应用系统. 北京:清华大学出版社,1992[4] 李斌,董慧颖. 可重组机器人研究和发展现状. 沈阳工业学院学报,2000,19(4):[5] 于海生等. 微型计算机控制技术. 北京:清华大学出版社,1999[6] 单片机原理与应用及C51程序设计. 北京:清华大学出版社,2009课设体会做了两周的课程设计,对于单片机的实际应用方面让我感受颇深。

对于本专业的学生,我深知不进行自主的实践,永远也学不到真东西。

在课设刚开始拿到题目觉得挺简单,书上也有类似的程序,有点散漫。

但当我真正的去思考开始着手做程序时才发现自己还有好多要去学习。

Proteus仿真软件对我来说还是比较陌生的,有很多硬件都找不到,查阅了Proteus相关的入门书籍后才能自如的运用软件。

之后便是程序的编写,根据课设任务的要求,写出了程序的一个大概流程,按着程序流程图一步一步的得到了能实现数据输入输出的程序,期间经过了多次调试,修改。