胀力心轴--高精度微调胀力车削夹具

- 格式:docx

- 大小:98.35 KB

- 文档页数:4

车削薄壁霉件的弹J:生夹具设计丁彩平(广东省高级技工学校,广东博罗516100)摘耍:根槲薄肇零件难于加j亡和容易变形的特点,设汁r一种利用径向央紧适合于小批壁生产的譬瓤夹典。

该夹具以零件的内孔定f让,加工薄甓外蚓,结构简单,制造容易,操作方便。

夹紧可靠,定位精度高。

经在乍产实践中使羽后证明,该夹具既能保证f‘件Jjlll:精度和产品磺链,又提高了生产效率,墩得_r良好的应用效采。

关键词:薄避1i弱:;变形;夹其中图分类号:Tt:75ll文献标识码:B文章编号:l009—9492(2005)12一0085一021引言图1所示是我校技能训练中心为惠阳饮用水厂加工的饮用桶装水水桶的拔盖夹头,材料为难加工的不锈钢,车削的最大内孔直径为巾61mm,最薄处的孔壁厚度为2mm,内外径的尺寸精度要求较高,切削加工性能较差,属较大直径的薄壁零件。

图1拔盖夹头众所周知,车削薄壁工件时,由于工件刚性不足,在切削力,特别是径向切削力、夹紧力等的作用下,容易产生振动和变形,从而造成加工后的零件出现椭圆等不规则变形情况,很难保证零件的加工精度,这直接影响到薄壁零件的使用效果。

为减少工件在加工中的变形量,经常考虑采用轴向夹紧来代替径向直接夹紧。

但在实际生产加工中,轴向夹紧应用较少,往往是在径向夹紧无法保证加工精度的时候才采用轴向夹紧。

主要原因是:以往的轴向夹收稿日期:2005一07—07紧夹具多采用如图2所示结构。

安装工件时,先卸下压盖4,将工件2装到夹具体1上,再将压盖4装上,紧固螺杆3,方可对工件实施轴向夹紧。

其缺点是:工件与夹具体配合过紧时,装卸过程繁琐,有时因压紧力过大,在车削完后要把夹具体连同工件一起卸下再来拆卸工件,造成夹具体在车床上的二次或多次装夹,容易产生夹具跳动问题使加工精度下降;工件与夹具体配合过松时,虽然装卸比较容易,但因工件与夹具体配合间隙大,工件在高速旋转的情况下产生一定的离心力,也会影响到工件的加工精度和图2轴向夹紧装配图1.夹具体2.工件3.螺钉4.压盖表面粗糙度。

可胀定位心轴应用一例李海国【摘要】设计了一种能提高零件装夹精度的可胀心轴车夹具,介绍了其结构特点及使用要点。

【期刊名称】《机械工程师》【年(卷),期】2001(000)007【总页数】2页(P39-40)【关键词】可胀心轴;夹具;车床【作者】李海国【作者单位】山东滨州曲轴有限责任公司,【正文语种】中文【中图分类】工业技术掘。

战」鼻祖铮 2001.7。

一矿“你〈〈《〈《〈“;可胀定 f 豆 4飞轴应用一1Jtj J ”》》》,,拙,,>»»»拙,〉,且〉》》’”》》,,》阳》〉》盼》》抽》》阴阳时,》拍拍拍拍拍»»»»>»»»~李海国(山东滨州曲轴有限责任公司,山东滨州 2而615)摘要:设计了一种能提高零件装夹精度的可胀心轴车夹具,介绍了其结构特点及使用卖点。

关键词:可胀心轴;夹具;车床中图分类号: 114.3文献标识码: B文章编号: 1002-2333 ( 2001 ) 07-0039-02 1 前言在生产实践中,我们遇到了图 1 所示衬套零件的加工问题,该零件中φ75 与φ52 同轴度要求为φ0.02, φ65 与φ52 同轴度要求为φ0.02 ,φ65 与φ75 两外圆侧面对φ52 轴线的跳动允差为 0.02。

零件材料为 45 钢。

按照传统加工方法,在普通车床上一次安装中加工外圆φ75 及端面、孔φ52 及孔槽、φ100 及右侧面,可以保证其位置精度。

但当调头用三爪卡盘夹紧φ75 外圆车削φ65 外圆及侧面,则</) 65 与彼恒的同轴度就不能保证,侧面跳动量也不能保证,并且容易夹伤φ75 外圆表面。

图 1 衬套2 可胀定位心轴幸夹具考虑到该零件的工艺特点,我们设计了一种可胀定位心轴车床夹具,该夹具可以保证较高的重复定位精度和加工质量。

2.1 夹具的结构特点如图 2 所示,该夹具主要由可胀心轴 3 、锥体 7、拧紧螺杆 4 等零件组成,其主要特点有:1 )通过莫氏心轴与车床主轴锥孔联接,定心精度高,消除了夹具的装夹误差。

提高薄套类零件车削加工精度的研究万思敏(自贡硬质合金有限责任公司,四川自贡643000)应用科技脯要】本文针对薄套类零件车削加工的特点——零件壁滓、刚性差、易产生变形和振动。

围绕影响薄套类零件车削加工精度的因素一车床、刀具、切削用量、切削凌、工装夹具开展研究,通过分析研究,确定了选择车床、合理刀具几何参数和合适切削用量、切削液的原则及两种车削薄套类零件外圆和孔的工装夹具。

同时总结了两种简单易行的减振方法,提高薄套类零件车削加工精凰陕键间薄套类零件;加工精度;车削加工随着机械工业的逐步发展,薄套类零件需求数量日益增加。

由于薄套类零件在车削加工中易产生变形和振动,零件精度难保证,属难加工件。

下面从影响薄套类零件加工精度的因素和减振方法两方面进行研究和介绍。

1影响薄套类零件加工精度的因素1.1车床.车床是加工薄套类零件的基础,车床的精度直接影响薄套类零件的加工精度。

主轴轴颈圆度、主轴中心线与拖板导轨平行度、主轴间隙等均是影响因素。

调整车床主轴、拖板、刀架等转动和滑动部位的间隙,使车床处于最佳状态,提高薄套类零件车削加工精度。

12刀具,【..伺碜数合理的刀具几何参数是保证零件加工质量,提高效率,嘲氐成本的有效途径。

刀具门伺参数主要包括刀具的前角、后角、主偏角、副偏角、刃倾角。

这些角度是否合理,直接影响到被加工零件的质量。

下面是选择加工薄套类零件刀具几伺参数的原则:1)前角。

在主剖面内,前刀面与基面之间的夹角。

合理的前角既要切削刃锐利,又要有一定的强度和散热体积。

车削薄套类零件时,为减少振动适当加大前角。

2)后角。

在主剖面内,后刀面与切削平面之间的夹角。

车削薄套类零件时,选稍大后角,利于增加刀头强度,增大散熟,体积。

3)主偏角。

主切削刃在基面上的投影与进给运动方向之间的夹角。

加工薄套类零件为减少振动,选用较大主偏角,使主刀刃参加工作的长度越,J、越好。

4)吾蝙角。

副切削刃在基面上的投影与背进给运动方向之间的夹角。

液压膨胀胀紧芯轴和夹具PROUD液压胀紧芯轴和夹具的工作原理:传动螺钉(1)推动一个有极限行程的活塞(2)为了达到最大夹紧力目的,传动螺钉必须接触内装的后退挡块。

这样,油室(3)内的液压油给特殊高速钢制成的薄壁胀紧套(4)提供压强。

后退挡块可防止其它情况下可能发生的薄壁胀紧套过度膨胀。

薄壁套在其整个长度上,绕着中间轴均匀同心地膨胀。

套两端“0”形密封垫,与夹具体(5)紧密相连。

通过传动螺钉释放压力后,胀紧套收缩回到原来的放松状态。

PROUD液压夹具的设计与构造主要的技术说明如下:1、夹紧方向相对夹具水平放置而言,夹紧方向可分为:1)轴向2)径向3)切向传动的方法:A、带内六角平端紧定螺钉B、带平紧油缸和推杆操作C、带夹紧油缸和拉杆操作D、带液压动力装置(直接加压)2、安装PROUD夹具可用于任何位置:安装和定心方法不同,将取决于机床,夹具或应用的范围。

A、位于顶尖之间B、带遵循DIN标准的莫氏锥度或公制锥度C、带遵循DIN标准或ISO标准的大锥度D、带圆柱定心定位器E、带圆柱定心装置F、带短锥度且遵循DIN标准或ISO标准安装G、带定位器、短锥度H、带圆柱定心主轴I、用于Reishauer机床J、ABS接头K、HSK接头3、中间套带槽接头套与标准心轴相连,扩大了夹具的应用范围(见A-C说明):A、如果工件直径超过夹紧直径0.3%的膨胀范围,这些工件还能被夹紧。

中间套最小壁厚一定不能小于2mm,最大壁厚不加限制。

请参考表内提供的推荐值,同时我们也能按需提供精确值。

B、内齿轮可选择在齿根圆,齿顶圆或中径定心夹紧。

C、外齿轮也可选择在齿极圆,齿顶圆或中径定心夹紧。

D、夹持断续面的工件或刀具:用带槽中间套可防止薄壁胀紧套在断续夹紧面上因过度膨胀而破裂。

E、某些特殊形状孔的夹紧(如双侧平整)。

如果孔不是圆柱形,夹持这种类型的孔也必须加中间套F、带槽螺纹液压心轴(直径从24mm开始)和磨削轮廓中间套的夹紧。

双头多片可胀心轴夹具的设计及应用作者:罗琳来源:《中国科技博览》2014年第17期[摘要]本文主要为了解决椭圆齿轮的外圆与内孔间要求有较高同轴度问题,从而设计了双头多片可胀心轴夹具,有效地保证了产品质量,提高生产效率,在生产中得到广泛应用。

[关键词]椭圆齿轮可胀心轴双头夹具中图分类号:TG333.7 文献标识码:A 文章编号:1009-914X(2014)17-0008-02一、引言我公司是国家定点生产石油流量计的专业仪表企业。

LCW9400系列椭圆齿轮流量计是我公司的主要产品,9461椭圆齿轮(见下图1)是流量计的核心部件,它采用Cr17Ni12Mo2不锈钢冲压成坯件后,经过了焊接内套管,车削套管内孔和滚齿后再车削齿轮外圆等工艺流程完成。

由于椭圆齿轮在滚齿时会出现外圆坯边,需要车削以保证齿轮配合时转动正常,因此,零件的车削难度主要表现在齿轮外圆与基准内孔间同轴度为φ0.01mm,位置精度难以保证,而齿轮材料特殊,外形又为椭圆形,断续车削振动大,为了解决上述问题,必须采用心轴来装夹定位,以保证零件的质量,刚开始车削时,我们使用以下的两种心轴夹具来加工:(1)刚性心轴夹具,如图2所示。

装夹时,工件2以刚性心轴1的外圆作为定位基准,采用端面夹紧方式。

(2)弹性心轴夹具,如图3所示。

装夹时,工件3以弹性心轴1的外圆作为定位基准,通过拧紧或放松夹紧螺钉6实现弹性心轴1的轴向移动。

由于刚性心轴2与弹性心轴1间的配合为锥面配合,因此弹性心轴1沿轴向移动的同时将会产生径向的胀开或收缩,从而实现对工件的径向夹紧或放松。

加工结束后,我们发现刚性心轴夹具加工出的椭圆齿轮外图与内孔间的同轴度无法保证图纸要求,而使用弹性心轴夹具车削椭圆齿轮外圆时,虽可以适应内孔精度尺寸波动的零件,但φ135.7外圆带有明显的圆锥形,经多次调整切削用量,都无法保证椭圆齿轮外圆与内孔间的同轴度。

通过认真分析,我们就会发现这两类夹具在应用上存在很大的局限性:导致同轴度达不到图纸要求的原因是刚性心轴夹具的定位基面为圆柱形,跟工件的配合时常采用间隙配合D/d,使用时工件可以很方便地套在心轴上,但由于间隙的存在使轴线偏移量较大,定心精度差,尺寸适应性较差,径向配合间隙差别忽大忽小,无法保证成批零件对定位基准与外圆间位置精度的要求,所以刚性心轴夹具只能用于加工同轴度要求较低的工件。

车床常用夹具的使用车床夹具用于确定工件在车床上的正确位置,并夹紧工件,在车削工艺中占有很重要的地位。

常用的车床夹具有:1)通用夹具。

如三爪卡盘、四爪卡盘和各种形式的顶针等。

2)可调整夹具。

如成组夹具、组合夹具等。

3)专用夹具。

为满足某个工件的某道工序而实际使用的夹具,如旋转刀架等。

生产中,为保证产品质量、提高生产效率、减轻劳动强度,应正确选择和使用夹具。

一、车床夹具的作用1.提高加工精度、保证产品质量车床夹具是保证零件加工技术要求中所规定的尺寸精度、表面粗糙度以及各表面间的相对位置精度的重要措施。

正确选用车床夹具就是选择制造精度及结构适合的夹具。

如为保证零件加工表面与基准面的同轴度要求,有多种自动定心夹具可以选用:对同轴度要求较低时可用三爪卡盘、四爪卡盘,对同轴度要求高时可用软爪、锥体心棒、卡簧和液性塑料夹具等。

2.提高劳动生产率采用一定结构形式的夹具,可显著提高生产效率。

在生产中,通常采用下述结构形式的夹具来提高生产率:1)采用快速装夹和拆卸的夹具,可缩短辅助时间,并减轻工人的劳动强度。

2)采用专用定位件,属专用夹具,可缩短调整与校正的时间。

3)采用多位夹具,二次装夹可以加工多个零件,缩短单件生产时间。

4)采用自动控制夹具,如液压靠模或程序控制等,可实现"一人多机"操作。

3.充分发挥机床的性能采用专用夹具可以扩大机床的使用范围,从而实现一机多能。

如一台普通车床若配置一个专门的旋转刀架可以加工圆球,若配置一个摆动刀架可以加工叶片的型面。

二、车床夹具结构由于车床夹具是在旋转情况下,甚至是高速旋转情况下工作,因此夹具要求体积小、重量轻,旋转既能平衡又能保证安全。

车床夹具的基本结构为:1.夹具体连接各元件的基体与机床相连接。

一般称这类元件为圆盘或花盘。

2.定位件确定零件在夹具中的位置的元件。

如定位销、定位圈、V形块等。

3.夹紧件固定零件用的元件。

如压板、螺栓、螺母等。

4.连接件连接上述元件用的螺钉、销子、垫圈、键等。

Internal Combustion Engine&Parts 1背景技术在汽车、飞机和船舶等机械产品中很多零件(比如:圆环类、套筒类、齿轮类)在工艺(如加工、装配、检验等)过程中往往会采用内孔定位,定位过程中使用的定位原件以定位销或定位轴芯轴为主。

定位销轴与定位孔的配合间隙就成为定位误差的重要来源,定位精度的下降又造成工件加工误差增大。

因此,尽量消除定位间隙,提高定位精度,成为工装设计人员的努力方向。

工程师们首先是用过盈配合芯轴来解决这个问题,该结构紧凑易行、成本低廉。

集定位夹紧过程一次完成,效率很高。

消除了定位间隙、提高了定位精度。

但新的问题:一是装卸过程复杂不便,二是在插销和拔销过程中对工件定位孔造成表面划伤。

专家们还设计了各种胀芯定位夹具,但不如意的地方还是很多,如:①胀块式定位机构:属于卡爪式定位夹紧装置,最大优点是调节范围大。

问题是体积大、结构复杂、定位精度较低。

②液压可调式:定位精度比前者高,缺点也是结构臃肿、体积大。

又需要注入矿物油。

并且维护、维修麻烦,制造成本又高。

③各种卡盘类夹具:工作原理和缺点类似第一种机构。

④胀套定心机构:优点是效率、精度都很高。

但是仍然具有体积大、结构复杂、制造成本高等缺点。

除此之外,还有如液性介质弹性胀芯定位心轴、波纹套弹性心轴、碟形弹簧片胀芯结构等也都有这样或那样问题,这里不再赘述。

综上,常见销轴类胀芯机构结构存在机构复杂、精度不稳定、工艺成本偏高、体积过大等缺点。

个别机构还需要一些外围设备的支撑。

随着数控技术、高速车削和高速磨削在机械制造业的大量使用,这些传统的车、磨夹具已经不能满足发展的需求。

进入智能时代更追求效率和精度。

装备制造业呼唤更高效、更精密的定位系统。

这一类工艺装备有着特别大的市场需求。

工程师们不停地努力开发结构紧凑、快速高效、精度稳定的装备来适应现代化的需求。

日前,我们利用创新基金的支持研发出一种“自动定心夹紧的快速精密胀芯夹具”,为装备制造业提供了新的可选品种。

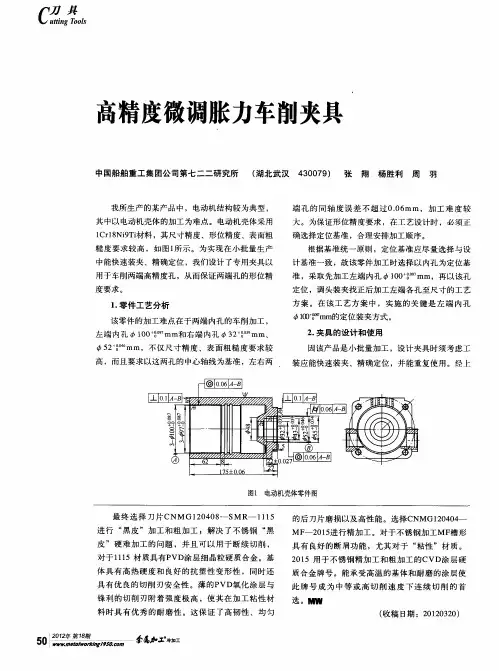

高精度微调胀力车削夹具

我所生产的某产品中,电动机结构较为典型,其中以电动机壳体的加工为难点。

电动机壳体采用1Cr18Ni9Ti材料,其尺寸精度、形位精度、表面粗糙度要求较高,如图1所示。

为实现在小批量生产中能快速装夹、精确定位,我们设计了专用夹具以用于车削两端高精度孔,从而保证两端孔的形位精度要求。

我所生产的某产品中,电动机结构较为典型,其中以电动机壳体的加工为难点。

电动机壳体采用1Cr18Ni9Ti材料,其尺寸精度、形位精度、表面粗糙度要求较高,如图1所示。

为实现在小批量生产中能快速装夹、精确定位,我们设计了专用夹具以用于车削两端高精度孔,从而保证两端孔的形位精度要求。

1. 零件工艺分析

该零件的加工难点在于两端内孔的车削加工,左端内孔φ100+0.0870 mm和右端内孔φ32+0.0390 mm、φ52+0.0460 mm,不仅尺寸精度、表面粗糙度要求较高,而且要求以这两孔的中心轴线为基准,左右两端孔的同轴度误差不超过0.06mm,加工难度较大。

为保证形位精度要求,在工艺设计时,必须正确选择定位基准,合理安排加工顺序。

根据基准统一原则,定位基准应尽量选择与设计基准一致,故该零件加工时选择以内孔为定位基准,采取先加工左端内孔φ100+0.0870 mm,再以该孔定位,调头装夹找正后加工左端各孔至尺寸的工艺方案。

在该工艺方案中,实施的关键是左端内孔φ100+0.0870 mm 的定位装夹方式。

2. 夹具的设计和使用

因该产品是小批量加工,设计夹具时须考虑工装应能快速装夹、精确定位,并能重复使用。

经上述分析,我们设计了高精度微调胀力组合夹具,夹具工作如图2所示。

该套夹具的工作原理是:外心轴1右端外圆与电动机壳体零件5左端内孔采用间隙配合,并在外心轴1相应配合外圆的轴向方向上切割8条0.5~1mm宽的通槽,同时内孔设计为斜度为2.5°的内锥面,与内心轴2的外锥面形成配合。

在电动机壳体零件5左端内孔已精车、右端内孔已车削预孔的条件下,使用该夹具时,外心轴1左端外圆装于车床卡盘内,内心轴2通过内六角头螺钉3与外心轴1联接,然后将电动机壳体零件5左端内孔装入,再用内六角扳手6旋紧内六角头螺钉3,推动内心轴2向左位移,此时内心轴2的外锥面胀紧外心轴1的内锥面,使外心轴1带8槽的外圆产生弹性变形,向外胀开,电动机壳体零件5就被固定。

同理,用内六角扳手6旋松内六角头螺钉3,外心轴1弹性复原,电动机壳体零件5就可以卸下。

此外,夹具使用完后,为方便地使内、外心轴顺利脱开,还设计了螺套4,如图3所示,可利用该螺套端面两个φ4mm孔,通过扳杆使内心轴旋转后向外脱出。

3. 注意事项

该夹具中,外心轴的制作较为关键,应注意以下几点:

(1)左、右两端的外圆应同轴,最好采用一次装夹车成形。

(2)右端外圆尺寸及精度应控制好,可采用与电动机壳体零件内孔为H9/h8的间隙配合,同时,表面粗糙度值Ra=1.6μm。

(3)为使之产生弹性变形,壁厚的设计非常重要,可取壁厚(锥面大端处)3mm左右。

同时,材料的选择和热处理也很重要,可选用中碳钢以上的材料,经过淬、回火处理,以提高弹性和耐磨性。

4. 结语

本套夹具利用弹性夹头和胀力心轴的原理,巧妙地完成了高精度同轴孔的二次装夹车削加工,小批量生产后,经三坐标测量机检测,零件两端内孔同轴度误差均不超过0.03mm,超过设计要求,实现了快速装夹、精确定位,提高了生产效率和产品质量。

该夹具结构还可推广到类似套类零件的高精度同轴孔的二次装夹加工,在小批量生产模式下具有较好的实用性和经济性。