磁约束磁控溅射装置的磁场分析

- 格式:doc

- 大小:111.50 KB

- 文档页数:7

磁控溅射工作原理

磁控溅射是一种常用的薄膜制备技术,其工作原理主要包括磁场控制和离子控制两部分。

具体的工作原理如下:

1. 磁场控制:磁控溅射系统中一般有一个磁控溅射靶,靶材通常为金属或合金。

该靶材被放置在真空腔室中,并通过电源提供一个较大的直流电流。

这个直流电流会在靶材上产生一个电弧,随后靶材表面的原子会被电弧的高温高能所击打。

2. 离子控制:一个电子枪会产生一个束流的电子,该束流电子被加速,并进入到真空腔室中。

这些高速运动的电子会和靶材表面被击打出来的原子发生碰撞,产生溅射过程。

在这个过程中,靶材上的原子会离开靶材表面,并以高速沉积到待膜的基底材料上。

通过以上两个过程的共同作用,磁控溅射技术可以实现薄膜材料的制备。

在具体操作中,可以通过调节电弧电流、电子束流密度和速度等参数来控制溅射的行为和薄膜的性质。

磁控溅射技术具有简单、灵活、无毒污染等优点,因此在材料制备和表面修饰等领域得到广泛应用。

书山有路勤为径,学海无涯苦作舟

磁控溅射中电磁场分布二维模拟

本文采用计算机FORTRAN 语言自主编程,通过建立通电线圈磁场的数学模型,对磁控溅射靶附近由通电线圈产生的磁场分布进行了二维数值模拟计算。

计算表明当内、外线圈加反向电流,增加内或外线圈电流,可使通电线圈产生的磁场非平衡度增加,其增加强度由电流增加强度所决定。

随着内或外线圈电流增加,真空腔内磁场强度分布更均匀。

通过调节内、外电线圈电流,控制磁场分布,从而控制其对等离子体密度及能量分布,可使等离子体因磁场的均匀分布而在真空腔内分布均匀化。

另外,这种外加的电磁场还会使磁控装置本体磁场增强,因此对磁控溅射产生的等离子体有增强作用。

此结果为磁控溅射装置上磁场配置提供重要参考依据。

磁控溅射技术作为有效薄膜沉积的一种方法,已成为现在工业镀膜过程

中主要的生产技术之一,普遍地应用到微电子、光学薄膜和材料表面处理等领域。

磁控溅射系统的关键核心技术是磁控溅射靶的设计,如磁控靶磁场所配置、柱形磁控靶及可移动矩形磁控靶等。

国外在磁控溅射技术分析和设计方面优势明显,已经实现了专业技术的产业化,许多国内的磁控溅射设备制造商磁场设计较随机。

基于此,国内许多研究者开始在矩形平面靶、圆形靶及柱状靶的磁场分

布及优化、外加线圈子改变磁场结构及磁控靶表面刻蚀进行了数值模拟计算。

赵卓等对封闭非平衡磁场的计算表明,外场增强的磁场可与底靶对面的磁场形成一定程度的封闭,从而使磁场有一定程度的空间均匀分布。

平面磁控靶中,改变磁子及极靴尺寸和形状、加导磁片等,可控制磁场的径向分布,增加水平磁感强度,从而使靶表面的刻蚀跑道变宽。

真空技术网(chvacuum/)认为增大旋。

旋转磁控溅射技术研究报告旋转磁控溅射技术研究报告引言:旋转磁控溅射技术是一种基于磁场控制下的溅射工艺,通过使用旋转式靶材和外加磁场,实现对溅射材料进行均匀喷涂的技术。

本报告旨在研究旋转磁控溅射技术的原理、工艺参数以及应用领域,以期推动该技术的研发和应用。

一、旋转磁控溅射技术原理旋转磁控溅射技术的核心是通过磁场和靶材的旋转运动实现溅射材料均匀喷涂。

在溅射过程中,加在靶材上的高能量粒子(如离子、电子等)撞击靶材,将其表面的原子或分子击碎,喷射到目标表面上形成薄膜。

而通过控制外加磁场和靶材的旋转,可以使靶材上的喷射均匀分布在目标表面上,提高薄膜的质量和均匀性。

二、旋转磁控溅射技术的工艺参数1. 旋转速度:旋转速度是控制基底与靶材之间相对运动的关键参数。

合适的旋转速度可以实现均匀的溅射并优化薄膜的厚度和质量。

2. 靶材与基底的距离:控制靶材与基底的距离可以调节溅射材料到达目标表面的能量和角度。

合理的距离能够确保薄膜的均匀性和粘附力。

3. 磁场强度:磁场的强度直接影响到溅射离子的运动轨迹和击碎效果。

适当的磁场强度能够提高溅射效果,改善薄膜的致密性和结晶度。

4. 气体流量:在溅射过程中,通过提供适量的惰性气体(如氩气)可以稳定等离子体放电并保持薄膜成分的纯净度。

三、旋转磁控溅射技术的应用领域1. 太阳能电池薄膜:旋转磁控溅射技术可以用于制备各种太阳能电池的功能薄膜。

通过调节工艺参数,可以制备具有优异光电转换性能和稳定性的太阳能电池。

2. 导电薄膜:旋转磁控溅射技术可以用于制备导电薄膜,如透明导电膜、传感器电极等。

这些薄膜具有良好的导电性和光透过性,广泛应用于光电子器件和触摸屏等领域。

3. 防腐蚀涂层:利用旋转磁控溅射技术制备的防腐蚀涂层可以在金属表面形成坚硬、致密的保护层,有效延长金属材料的使用寿命。

4. 功能薄膜:旋转磁控溅射技术还可制备具有特殊功能的薄膜,如光学薄膜、防反射膜、硬质涂层等。

这些薄膜在光电子、光学和航空航天等领域有着广泛的应用。

磁控溅射靶磁场的模拟优化设计摘要:本文基于磁控溅射的磁场分布水平和磁场强度在镀膜性能与质量上影响与价值分析,结合磁控靶材的结构及其磁场的计算方法和步骤的探讨,以及利用ANSYS软件对磁控溅射靶磁场的分布及其相关参数作二维的模拟与分析,对影响磁控溅射磁场分布和磁场强度的主要素和作用机制作详细的分析,以为优化磁控溅射靶的设计,达到正常溅射工作对靶材表面磁场分布及大小的要求提供借鉴与参考。

关键词:磁控溅射;靶材;磁场;ANSYS二维模拟;优化设计磁控溅射作为当下最为常见沉积镀膜技术之一,因其薄膜制备牢固、致密的优势,被广泛应用于材料的表面改性和新材料的开发利用过程之中。

但由于磁性靶材刻蚀不均匀等原因的产生,造成磁控溅射靶的磁场分布、磁性强度和靶材利用率难以满足正常溅射技术的实施,从而导致镀膜质量和性能的偏差。

因此就需要通过对磁控溅射靶的结构参数和磁场进行计算,并利用专用的模拟软件对磁场分布进行仿真的模拟,以此才能精准实现从优化磁场分布及磁场强度的靶材设计与改进层面提高溅射镀膜技术发展水平。

1、磁性靶材的结构1.1磁控溅射的实施原理磁控溅射改变了传统溅射方法沉积镀膜速率低、所需工作气压高、放电不易维持的缺点,其利用磁场来实现对电子运动路径进行延长和束缚,从而有效提升了电子的离化率,达到了对电子能量更加充分的利用。

在此过程中,大量的高能量正离子以有效的沉积速率轰击靶材,并在正交磁场的束缚作用下,实现电子能量耗尽后的低温沉积,以带来更加致密、牢固且物理性能良好的溅射薄膜。

1.2磁性靶材的结构及利用率磁控溅射靶材的结构包括溅射区域(可以分为主溅射区和次溅射区)和非溅射区域,其中每一个区域都包含着靶基厚度、靶材刻槽、水平磁通密度、导磁率等的性能参数,而这些性能参数都会对磁场的分布和磁场强度构成影响,从而影响磁性靶的刻蚀度和利用率,导致镀膜的厚度与性能存在差别。

理论上来说,靶材厚度越薄,厚度分布越均匀,其实现磁场分布、磁性强度和靶材利用率水平也就越高,但是靶材的厚度影响着靶材的使用寿命,因此在对磁控溅射靶磁场进行优化的时候,一方面可以通过在靶表面(一般是在非溅射区域)设置一定形状的槽型图案,实现必要的微观糙化,助力靶材表面上正交磁场的产生;另一方面可以将靶材的次溅射区相对于主溅射区减薄,并在次溅射区的边缘与主溅射区之间设置斜坡状的过渡区域,还需在过渡区与主溅射区及次溅射区的拐点位置引入倒角,以此实现靶材厚度适当削弱的同时,提高靶材的磁性寿命,并实现磁性溅射靶材表面磁场分布的均匀性,强化磁性靶材的利用率和溅射性能[1]。

书山有路勤为径,学海无涯苦作舟磁控溅射靶磁场结构优化后实际刻蚀效果与实验。

在镀介质膜时,反应气体在靶面非溅射区域容易形成不导电的介质膜,在介质膜上的电荷积累到一定的成度,形成弧光放电, 造成等离子体的不稳定。

优化磁场结构设计制造的磁控溅射源能够有效的解决上述问题,无论在金属模式下,还是在反应模式下镀膜,对生产效率的提高,都有很大的促进作用。

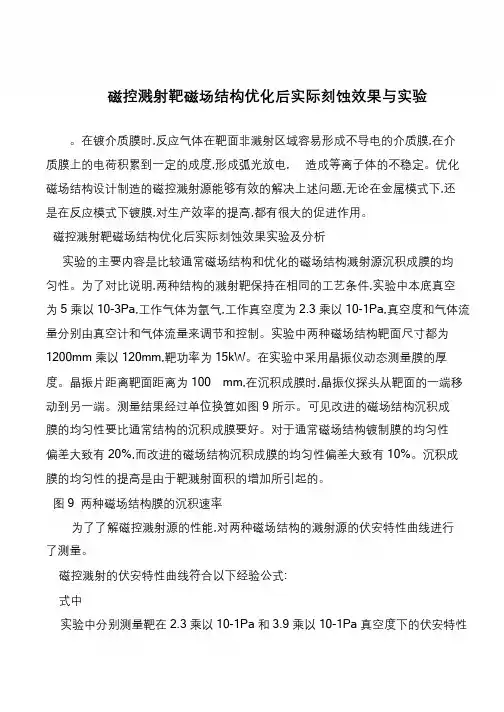

磁控溅射靶磁场结构优化后实际刻蚀效果实验及分析实验的主要内容是比较通常磁场结构和优化的磁场结构溅射源沉积成膜的均匀性。

为了对比说明,两种结构的溅射靶保持在相同的工艺条件,实验中本底真空为5 乘以10-3Pa,工作气体为氩气,工作真空度为2.3 乘以10-1Pa,真空度和气体流量分别由真空计和气体流量来调节和控制。

实验中两种磁场结构靶面尺寸都为1200mm 乘以120mm,靶功率为15kW。

在实验中采用晶振仪动态测量膜的厚度。

晶振片距离靶面距离为100 mm,在沉积成膜时,晶振仪探头从靶面的一端移动到另一端。

测量结果经过单位换算如图9 所示。

可见改进的磁场结构沉积成膜的均匀性要比通常结构的沉积成膜要好。

对于通常磁场结构镀制膜的均匀性偏差大致有20%,而改进的磁场结构沉积成膜的均匀性偏差大致有10%。

沉积成膜的均匀性的提高是由于靶溅射面积的增加所引起的。

图9 两种磁场结构膜的沉积速率为了了解磁控溅射源的性能,对两种磁场结构的溅射源的伏安特性曲线进行了测量。

磁控溅射的伏安特性曲线符合以下经验公式:式中实验中分别测量靶在2.3 乘以10-1Pa 和3.9 乘以10-1Pa 真空度下的伏安特性。

磁学的应用于磁控溅射技术的原理与优化方法磁控溅射技术是一种常用的薄膜制备技术,广泛应用于光学、电子、材料等领域。

而磁学作为磁控溅射技术的重要组成部分,对薄膜的性能和质量有着重要影响。

本文将介绍磁学在磁控溅射技术中的应用原理,并探讨如何优化磁学参数以提高薄膜的性能。

首先,我们来了解磁控溅射技术的基本原理。

磁控溅射技术是利用磁场控制离子在溅射靶材表面的运动轨迹,使其撞击并沉积在基底上形成薄膜的一种方法。

在磁控溅射过程中,靶材表面被高能离子撞击后,靶材上的原子会被剥离并以高速运动,最终沉积在基底上形成薄膜。

磁学在磁控溅射技术中的应用主要体现在两个方面:一是利用磁场控制离子的运动轨迹,二是影响溅射过程中离子和原子的能量和角度分布。

首先,磁场对离子的运动轨迹具有重要影响。

通过在溅射室内设置磁场,可以使离子在磁力线的作用下形成环绕性运动,从而增加离子与靶材的碰撞概率,提高溅射效率。

此外,磁场还可以控制离子的入射角度,使其垂直于靶材表面入射,从而得到更加均匀的薄膜厚度分布。

其次,磁场还可以影响溅射过程中离子和原子的能量和角度分布。

通过调节磁场的强度和形状,可以控制离子和原子的能量分布,从而影响薄膜的结构和性能。

例如,通过增加磁场的强度,可以使离子和原子的能量增加,从而提高薄膜的致密性和附着力。

同时,磁场的形状也会影响离子和原子的角度分布,进而影响薄膜的成分和晶体结构。

为了优化磁控溅射技术的性能,我们可以从以下几个方面进行优化。

首先,选择合适的磁材料和磁场形状。

不同的磁材料和磁场形状对离子的运动轨迹和能量分布有着不同的影响。

因此,根据所需的薄膜性能和结构,选择合适的磁材料和磁场形状非常重要。

其次,调节磁场的强度和分布。

磁场的强度和分布会直接影响离子和原子的能量和角度分布。

通过调节磁场的强度和分布,可以实现对薄膜性能的精确控制。

例如,增加磁场的强度可以提高薄膜的致密性和附着力,而调节磁场的分布可以实现薄膜的厚度均匀性。

一种提高磁控溅射镀膜机溅射粒子收得率的

磁约束系统

磁控溅射镀膜机是一种常用的薄膜制备设备,其工作原理是利用磁场

将溅射材料转化为离子状,在靶材表面进行溅射。

,由于溅射粒子在

磁场中的运动受到多种力的影响,导致溅射粒子收得率不高。

为了提高磁控溅射镀膜机的溅射粒子收得率,可以采用一种磁约束系统。

该系统通过调整磁场的分布和强度,限制了溅射粒子的扩散范围,使其更集中地沉积在基材上。

具体来说,磁约束系统可以包括以下几个部分:

1. 磁场设计:通过合理的磁场设计,提供适当的磁场分布和强度,使

得溅射粒子在溅射过程中保持较强的方向性。

磁场可以通过磁铁、磁

线圈等方式产生。

2. 磁场控制:通过控制磁场的强度和方向,调整溅射粒子在磁场中的

轨迹,使其更趋向于直线运动,提高溅射粒子的收得率。

3. 磁场屏蔽:为了避免磁场对其他设备和环境的影响,可以在磁控溅

射镀膜机周围设置磁场屏蔽装置,将磁场限制在设备内部。

通过采用磁约束系统,可以有效增加溅射粒子在基材上的沉积量,提

高磁控溅射镀膜机的溅射效率和薄膜质量。

磁控溅射仪原理磁控溅射仪是一种常用的薄膜制备设备,通过磁场控制离子轰击金属靶材,使其表面的原子或分子脱离并沉积在基底上,形成薄膜。

本文将从磁控溅射仪的工作原理、设备结构和应用领域等方面进行介绍。

一、工作原理磁控溅射仪的工作原理基于磁场对离子的控制作用,主要分为两个步骤:离子轰击和薄膜沉积。

1.离子轰击:磁控溅射仪中的离子源会通过电弧加热金属靶材,将其表面的原子或分子释放出来。

同时,通过在靶材周围设置磁场,可以使电弧产生的离子在磁力的作用下形成一个束流,并加速到高能量状态。

这些高能量的离子会轰击靶材表面,使其表面的原子或分子脱离。

2.薄膜沉积:离子轰击靶材表面释放的原子或分子会在真空中飞行一段距离,然后沉积在基底上形成薄膜。

为了控制薄膜的厚度和均匀性,通常在离子轰击和薄膜沉积过程中会控制离子束的能量和轰击时间。

二、设备结构磁控溅射仪通常由离子源、靶材、基底和真空室等组件构成。

1.离子源:离子源是磁控溅射仪中最关键的组件之一,它通过电弧加热靶材,产生离子束。

离子源的设计和选择会直接影响到薄膜的质量和性能。

2.靶材:靶材是被溅射的金属材料,通常是高纯度的金属靶材。

靶材的选择取决于所需薄膜的成分和性质。

3.基底:基底是薄膜沉积的载体,可以是玻璃、金属或其他材料。

基底的选择和处理也会对薄膜的质量和性能产生影响。

4.真空室:真空室是磁控溅射仪中的一个重要部分,用于提供高真空环境,防止氧气等杂质对薄膜的影响。

三、应用领域磁控溅射仪广泛应用于各个领域的薄膜制备,具有以下几个优点:1.多种材料可溅射:磁控溅射仪可以处理多种材料,包括金属、合金、氧化物、硅、硫化物等,因此在材料选择上具有较大的灵活性。

2.薄膜质量高:磁控溅射制备的薄膜具有良好的致密性和平坦度,可以满足高质量薄膜的需求。

3.控制精度高:通过调节离子束的能量和轰击时间,可以对薄膜的厚度和成分进行精确控制。

4.应用广泛:磁控溅射仪制备的薄膜在光学、电子学、磁学、显示器件等领域都有广泛的应用,如光学薄膜、导电薄膜、磁性薄膜等。

书山有路勤为径,学海无涯苦作舟

磁控溅射靶的磁场的优化设计

为了提高靶材的利用率,几十年来,已经有了很多优秀的解决方案, 如本文开始提到的一些, 但是大都是通过磁体的机械运动,使磁场在靶面形成的跑道均匀的扫过靶面,实现靶面均匀刻蚀。

由于存在运动机构,势必使靶的结构变得复杂。

因此通过静态磁钢的合理排列, 而获得理想的磁场分布是最佳的解决方案。

在一些文献中提到过几种静态的磁场改进设计,想通过改变磁钢形状,如想采用磁钢去角的方法获得优秀的靶面磁场分布。

结构形式如图3 所示。

图3 磁钢去角

通过数值计算可知,图3 中的磁力线的形状没有大的变化, 但是靶面磁场的强度却相对减弱, 可见效果并不明显。

由于溅射刻蚀主要发生在磁力线近似平行于靶材表面的区域,因此优化设计的基本方法就是使磁力线尽量多的平行于靶面。

以下的改进设计方法就是基于此原理。

在本文中采用的是磁路叠加原理。

磁钢

排列如图4 所示。

图4 改进的磁钢排布

图4 中,在内外两磁路中加入反向磁场,保证相邻磁钢极性相反。

对于通常的磁场形式, 在跑道的中央,水平磁场强度最大,从中央向两边水平磁场强度逐渐变小,通过实际测量, 当到达跑道边缘磁场的水平分量低于200Gs,刻蚀现象已经不明显。

图4 中,反向磁场的作用是使跑道中央的水平磁场强度减弱, 同时小磁钢与相邻的大磁钢形成磁路, 结果把跑道边缘的水平场强度增强。

从图4 中的磁力线分布情况可以看到反向磁场起到了平滑和宽展靶面磁力线的作用。

理想的

情况是实现在靶面的磁力线完全平行于靶面。

这可以套用数学上的傅立叶级数

公式加以说明。

磁控溅射中磁场的作用一、引言磁控溅射技术是一种常用的薄膜制备技术,它利用磁场控制电子在靶材表面的运动轨迹,从而实现对薄膜成分、结构和性能的调控。

在磁控溅射过程中,磁场起着重要的作用,本文将从以下几个方面详细介绍磁场在磁控溅射中的作用。

二、磁场对电子运动的影响1. 磁场力的作用在磁场中运动的电子会受到洛伦兹力的作用,这种力与电子速度和磁感应强度有关。

当电子速度垂直于磁感应线时,洛伦兹力会使电子偏离原来直线运动轨迹,并绕着磁感应线做圆周运动。

这种圆周运动被称为回旋运动,其半径与电子速度、电荷量和磁感应强度有关。

2. 空间分布的影响由于靶材表面处于一个高温高能状态,在靶材表面附近存在大量离子和自由基。

这些带电粒子在磁场的作用下,也会受到洛伦兹力的影响,从而改变它们的运动轨迹。

磁场可以使离子和自由基在靶材表面附近形成一个稳定的等离子体区域,这个区域被称为磁控溅射区。

磁控溅射区内存在大量带电粒子,它们通过与靶材表面相互作用,将靶材表面的原子或分子击出,并沉积在衬底上形成薄膜。

3. 粒子能量的调控磁场还可以调节电子和离子的能量分布。

当电子进入磁控溅射区时,它们会被磁场强制绕着磁感应线做圆周运动,从而使得电子在垂直于磁感应线方向上具有较高的能量。

这种能量分布被称为电子鞍点分布。

同样地,在离子进入磁控溅射区时,它们也会受到洛伦兹力的影响,并且在其运动轨迹中具有一定程度上的偏转。

这种偏转会使得离子在垂直于磁感应线方向上具有较高的能量,从而形成离子鞍点分布。

通过调节磁场的强度和方向,可以控制电子和离子在垂直于磁感应线方向上的能量分布,从而实现对薄膜成分、结构和性能的调控。

三、磁场对薄膜性质的影响1. 晶体结构的控制磁场可以影响靶材表面原子或分子的运动轨迹,从而改变溅射原子或分子在衬底上沉积时的位置和角度。

这种影响可以使得沉积在衬底上的原子或分子具有一定程度上的取向性,并且形成晶体结构。

当磁场强度越大时,晶体结构越明显。

磁约束磁控溅射装置的磁场分析

摘要:磁约束原理目前主要应用于热核聚变中,本文介绍了磁约束原理及依据磁约束原理设计的磁控溅射装置,同时利用ANSYS11.0有限元分析软件对磁约束磁控溅射装置的磁场进行模拟计算,计算磁铁数量、厚度及相对磁铁间距对磁场的影响,进而得出靶面磁场强度的分布情况,并将数值模拟数据与实验测得数据做了对比分析。

结果表明,实验实测数据与有限元分析数据基本一致,模拟结果为磁约束磁控溅射装置的设计提供了比较准确的数据资料。

关键词:磁约束有限元磁控溅射磁场强度

1 引言

磁控溅射技术作为一种镀膜技术,具有“高速”、“低温”的特点。

如今已经发展成为工业镀膜生产中最主要的技术之一,主要适合大面积镀膜[1]。

实验室目前应用的磁控溅射靶仍然存在一些缺点,如磁控溅射靶靶材利用率一般只有20%~30%、溅射效率也比较低一般只有5.2原子/keV等,这些缺点对于普通材料的制备,如TiN等的溅射成本没有太大影响,但是,随着现代材料技术的发展,一些材料如金、银、铂等贵金属,以及一些高纯度合金材料,如Ti3Al等,以及一些功能膜如ITO膜、电磁膜、超导膜、电子膜、电介质膜等膜层需要的靶材都及其昂贵,因此如何提高磁控溅射靶靶材的利用率相当重要[2]。

本文基于磁约

束的原理设计了一种磁场结构,所谓的磁约束原理就是“磁镜”效应,采用中间强两边弱的磁场将等离子体约束在靶面上方。

本文中靶材选用的是矩形铝靶,磁铁分布在靶的两侧。

磁场的主要作用是维持系统较高的等离子体密度,降低放电电压。

如图1所示在合适的电场和磁场强度下,磁约束磁控溅射装置可以有效地约束靶表面发射出的二次电子,这些电子不会直接向阳极运动,而是在阴极表面做螺旋形的E×B漂移运动,达到刻蚀靶材的效果[3]。

相对于目前磁控溅射技术,这种装置具有如下优点。

(1)靶材下方可以不需要磁体,靶的整体结构简单,没有移动机构,更换靶材方便,水冷效果好。

磁约束磁场在靶的表面形成近似平行靶面的磁场,可以实现靶的表面产生均匀溅射,靶材利用率大幅度提高。

(2)磁极在靶材的两侧,间距较大,磁场强度分布由靶材表面到基片方向逐渐减弱,等离子区域被扩大到基片表面,可以达到非平衡磁控溅射的效果,基片和薄膜受粒子轰击并被加热,起到了离子束辅助沉积的作用,减少了薄膜的内应力,提高薄膜的致密度[4]。

(3)由于在靶的整个表面都形成等离子区,溅射过程发生在整个靶表面,改变以往磁控溅射主要溅射在环形跑道区域,溅射速率提高2~3倍。

2 磁场的计算

对于相同的磁控溅射靶,装置尺寸越大,永磁体产生的磁场强度应该越弱;如果考虑溅射速率,优先设计的磁场强度应强些,但溅射功率等指标并不会随着磁场强度的增加而增加,因为过高的磁场强度会降低靶材利用率[5]。

当前磁约束磁控溅射装置中的永磁铁选用的是钕铁硼,尺寸为50mm×50mm×10mm,文中矩形平面靶的靶长度远大于宽度,在整个靶的工作区域磁场分布基本一致。

因此对于工作区域的磁场我们采用ANSYS有限元软件进行分析计算[6]。

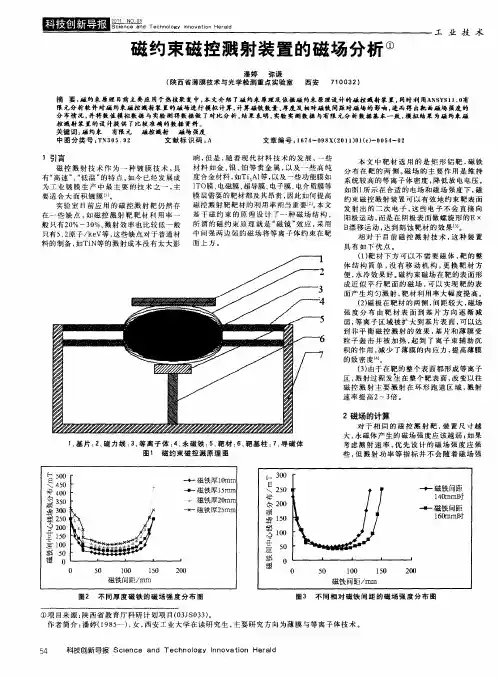

2.1 磁铁厚度对磁场的影响

文中在ANSYS模拟过程中,分别对永磁铁的厚度为10mm、15mm、20mm、25mm时所产生的磁场进行模拟对比,最终得出磁场强度分布曲线如图2所示,从图2中可看出当磁铁厚度为10mm时,磁铁两端的磁场强度与中心点磁场强度比值最大,且磁场强度分布比较对称,也就是说磁铁厚度为10mm时磁约束效果最好。

由此可见,磁铁的厚度对磁约束装置中的磁场强度分布是有一定影响的,厚度越大,磁约束效果越差。

2.2 磁铁间距对磁场的影响

在磁铁的设计中分别对磁铁间距为140mm、160mm时的磁场进

行模拟,得出磁场强度分布曲线如图3所示。

从图中可以看出当磁铁间距为160mm时,磁场强度分布比较对称,两端磁场强度与中心点磁场强度比值较大,即磁约束效果较好。

从以上的模拟结果可以得知,磁铁的最终参数为厚度10mm,磁铁间距为160mm。

通过实验的验证得出如图4所示的磁场强度分布曲线。

图4为实测靶面磁场强度与模拟值的对比,首先,从图中可以看出靶面Y轴方向的场强分布是两边强中间弱,由于两侧磁铁的作用从而验证了磁约束原理,其次,理论值与实际值基本吻合,但仍存在一定的偏差,原因是因为在理论模拟过程中网格的划分存在误差造成的,而实际测量时磁铁的磁场可能也会受到外界一些因素的影响而与实际值有所偏离,但这些基本都在误差范围之内,对实验结果影响不会很大。

3 结语

通过研究磁场对磁控溅射过程的影响,总结出矩形平面直流磁控溅射装置工作区域的磁场强度分布情况。

文中采用不同结构参数进行了对比分析,得出磁铁厚度为10mm、相对磁铁间距为160mm时约束效果较好。

同时通过理论分析与实际验证,得知采用该结构时可以达到较好的磁约束效果,磁场分布满足两端强中减弱的“磁镜效应”,可以将等离子体约束在中间区域,得出靶面场强基本在60mT左右,符合磁

控溅射时靶面场强40mT-60mT的要求范围。

参考文献

[1] 邱清泉,励庆孚,Yu Jiao,等.矩形平面直流磁控溅射装置端部磁场分析[J].中国电机工程学报,2006,26(25):119-124.

[2] 刘翔宇.磁控溅射镀膜中靶的优化设计[D].北京:清华大学电子工程系,2004.

[3] Shidoji E , Nemoto M , Nomura T. An anomalous erosion of a rectangular magnetron system [J].J Vac Sci Technol:A,2000,18(6):2858-2863.

[4] 李泉凤.电磁场数值计算与电磁铁设计[M],北京:清华大学出版社,2002.

[5] 黄英,张以忱.圆柱旋转双面矩形磁控溅射靶磁场的设计计算[J].真空与低温,2001,7(4):233-237.

[6] 唐兴伦.ANSYS工程应用教程——热与电磁学篇[M].北京:中国铁道出版社.2003:500~534.。