重氮化工艺安全知识课件

- 格式:ppt

- 大小:1.43 MB

- 文档页数:15

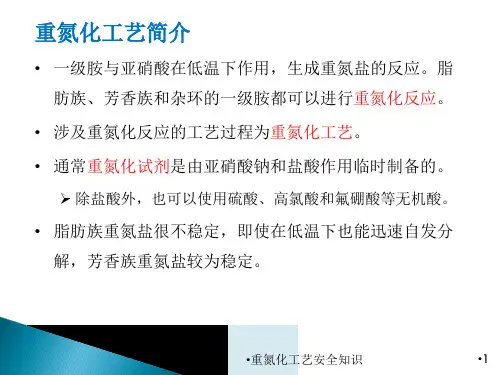

重氮化工艺存在的安全风险及管控措施建议重氮化反应是指一级胺与亚硝酸在低温下作用生成重氮盐的反应,重氮化工艺是一个放热过程,生产过程所使用的原料大多具有易燃性、毒性、腐蚀性,一旦泄漏危险性较大,2009年被列入《首批重点监管的危险化工工艺目录》。

重氮盐指含有重氮基(-N+三N)的盐类,除了部分重氮盐(如氟硼酸重氮盐,此嗖重氮盐、酸性黑用的硝体氧体、三蝶烯重氮盐等)较为稳定外,绝大多数重氮盐极不稳定,活性强,受热或摩擦、撞击等作用分解速度极快,短时间释放大量气体和热量,分解热能量一般在125-450kJ∕mo1,为典型的化学爆炸。

目前,全国重氮化企业超过两百家,涉及医药、农药、染料、高分子材料等多个行业领域。

近年来,国内发生由于重氮化反应物料超温、重氮盐滤渣自燃、反应尾气管道火灾等原因引发多起生产事故,其中反应物料超温引起的事故尤为突出,2007年11月27日,江苏某公司5车间分散蓝79#滤饼重氮化工序操作人员未将蒸汽阀门关闭到位,造成重氮化反应釜在保温过程中被继续加热,釜内重氮盐剧烈分解,发生化学爆炸,造成8名抢险人员死亡。

因此如何控制重氮化工艺反应温度,管控重氮盐分解环节的风险,避免事故发生尤其重要。

结合近期有关文件精神,建议着重从以下环节采取措施,防控大风险,消除大隐患。

1、提升重氮化工艺本质安全水平一是保证工艺技术的成熟可靠。

重氮化工艺要有可靠的技术来源和技术转让合同,特别是新开发的和国内首次使用的工艺,必须要在小试、中试、工业化试验的基础上逐步放大到工业化生产,并经省级人民政府有关部门组织的安全可靠性论证。

二是开展全流程反应安全风险评估。

开展生产装置全流程反应安全风险评估,风险评估温度要与重氮化工艺反应温度一致;对相关原料、中间产品、产品及副产物、釜底残留物、滤渣等热稳定性也要进行测试。

三是要经正规设计。

重氮化企业要由具有符合资质的设计单位进行设计,把控源头风险,特别是涉及高温高压反应条件的工艺装置,更要提高设计门槛,确保重氮化工艺本质安全水平。

化工重氮安全生产化工是一门研究物质转化和能量转化的学科,涉及到的过程和设备可能存在一定的安全风险。

重氮化合物是一类具有活泼性的化合物,它们能够通过失去氮气的方式迅速彻底地燃烧。

因此,在重氮化合物的生产和使用过程中,重氮安全生产显得非常重要。

重氮安全生产的第一步是对重氮化合物进行充分的了解。

只有对重氮化合物的特性、性质、使用范围和潜在的危险性有全面的了解,才能有效地进行安全控制。

例如,要掌握重氮化合物的燃烧特性和产生气体的量,并确定适当的防火措施和应急处理措施。

其次,需要建立完善的安全管理制度。

这包括制定重氮化合物的安全操作规程、应急救援预案、岗位职责等。

对于从事重氮化合物生产的工作人员,要进行必要的安全培训,提高他们的安全意识和操作技能。

同时,还要定期进行安全检查和评估,及时发现并整改存在的安全隐患。

重氮安全生产还需要加强设备的维护和管理。

重氮化合物的生产和使用离不开各种设备,如反应釜、管道、阀门等。

这些设备需要进行定期的维护和检修,确保其运行的安全可靠。

同时,要建立设备检修记录和维护计划,及时发现并处理设备故障。

在重氮化合物生产过程中,必须要进行安全监控。

这包括对生产现场的监控、重氮化合物的储存和运输过程的监控等。

通过使用现代化的监控设备和技术手段,及时发现并报警处理异常情况,避免事故发生。

此外,重氮化合物生产过程中的危险废物处理也是重要的一环。

必须建立完善的危废处理制度,对产生的废物进行妥善处理,以减少对环境和人体健康的影响。

同时,要加强对危废的监管和跟踪,确保其安全处置。

最后,要加强对重氮安全生产的宣传和教育。

化工企业应该向社会大众普及有关重氮安全生产的知识,提高公众的安全意识和自我防护能力。

此外,还可以通过安全生产宣传教育和培训,提高从业人员的安全意识和技能水平。

综上所述,重氮安全生产是化工生产中的重要环节。

通过对重氮化合物的充分了解,建立完善的安全管理制度,加强设备维护和管理,进行安全监控,加强危废处理,以及加强宣传教育等措施,可以有效地控制重氮化合物生产过程中的安全风险,确保工作人员的生命安全和生产设备的安全运行。