甲基丙烯酸甲生产酯工艺及绿色属性

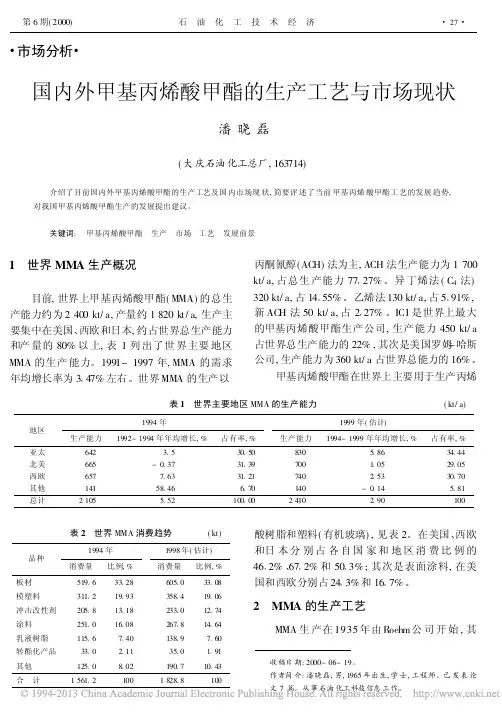

- 格式:doc

- 大小:27.00 KB

- 文档页数:3

---------------------------------------------------------------范文最新推荐------------------------------------------------------ 年产10万吨异丁烯法甲基丙烯酸甲酯工艺设计设计说明:甲基丙烯酸甲酯(MMA)是合成有机玻璃及MBS树脂的单体。

我国MMA的生产以丙酮腈醇法(ACH法)为主,合成路线复杂,工艺流程长,多步反应后产率低,成本高。

该方法采用剧毒的氢氰酸为原料,产生大量难于处理的废酸,环境污染严重,因此开发新的MMA工艺路线很有必要。

近年来,很多国家采用异丁烯为原料来生产MMA并已实现工业化。

该方法生产绿色化、经济效益高,推广应用后能获得较大的经济效益和社会效益。

本文是对异丁烯制备MMA进行工艺设计。

6718关键词:催化剂;直接氧化法;异丁烯;甲基丙烯酸甲酯A Process Design for 100,000 Tons Isobutane Conversion to Methyl Methacrylate by Two-Stage1 / 29Design notesMethyl methacrylate (MMA) is a monomer that is used to polymerize the organic glass and the MBS resin. MMA is produced by the method of acetone-cyanohydrin(ACH) mainly in our country. The synthetic route is complex, the technical line is long, and the yield is low with high cost after many steps. Hydrocyanic acid (seriously poisonous) is used as raw material, the treatment of numerous waste acid is difficult . Furthermore, concentrated sulfuric acid consumed in this method corrodes equipments and pollutes the environment seriously. Considering all of these, it is greatly necessary to develop a new chemical technology of MMA. Recently, in many countries isobutyl is used as raw material to produce MMA and the method already is industrialized. This is the synthesis of Isobutene Conversion to Methyl Methacrylate by Two-Stage process design.Keywords Catalyst;catalytic Direct Oxidative Esterification Process; Isobutane; Methyl Methacrylate---------------------------------------------------------------范文最新推荐------------------------------------------------------ 1 概述51.1 甲基丙烯酸甲酯的生产工艺及设计意义51.1.1 ACH法51.1.2 改进的ACH法64.2 反应器的设计544.2.1设计条件544.2.2基本物性数据544.2.3反应器的数学模型564.2.4反应管排布593 / 294.2.5壳程换热624.2.6管口设计634.2.7预热器644.2.8封头645 部分设备选型与计算665.1 MMA精馏塔665.1.1 各类尺寸的计算665.1.2 精馏塔塔顶冷凝器选型68 5.1.3 精馏塔塔底再沸器选型695.3.4 泵706 工艺流程图(见附录二)71---------------------------------------------------------------范文最新推荐------------------------------------------------------ 7 车间布臵设计图727.1生产车间平面布臵图(见附录三)727.2生产车间立面布臵图(见附录四)72致谢73参考文献741 概述1.1 甲基丙烯酸甲酯的生产工艺及设计意义[1]甲基丙烯酸甲酯(MMA)是一种重要的有机化工原料和化工产品,主要用于生产有机玻璃(PMMA),聚氯乙烯助剂ACR、甲基丙烯酸甲酯-苯乙烯-丁二烯共聚物(MBS)和用作腈纶生产的第二单体,也可用于制造其他树脂、塑料、涂料、粘合剂、润滑剂、木材和软木的5 / 29浸润剂、电机浅圈的浸透剂、纸张上光剂、印染助剂和绝缘灌注材料等,甲基丙烯酸甲酯的市场前景非常广阔。

甲基丙烯酸甲酯的生产工艺甲基丙烯酸甲酯的生产工艺金丰富王成(浙江卫星控股集团研究中心,浙江嘉兴314004)喃鞫甲基丙烯酸甲酯是一种重要的有机化工原料’主要应用于生产有机玻璃硬有机玻璃模塑料及其它工程塑料产品、PV C踟l生荆、胶粘剂、表面涂料等,市场前景十分广泛。

鹾搠】甲基丙烯酸甲酯;M M A;生产工艺甲基丙烯酸甲醋是一种重要的有机化工原料,主要应用于生产有机玻璃及有机玻璃模塑料及其它工程塑料产品、P V C改性剂、胶粘剂、表面涂料等,市场前景十分广泛。

1甲基丙烯酸甲酯的合成1.1C一3路线11.1丙酮氰醇法A CH此法是1934年I C I公司发明,1937年工业化,世界上80%的甲基丙烯酸甲酯用这个工艺合成。

丙酮氰醇和硫酸反应生成甲基丙烯酸硫酸盐,然后再和甲醇反应,生成甲基丙烯酸甲鸶。

丙酮氰醇是由氢氰酸和丙酮反应而成。

硫酸用量为1.4~1.8m ol/m ol A C H,硫酸既作为反应物,也作为溶剂。

首先生成甲基丙烯酰胺硫酸盐,副产物是a一羟基异丁烯酰胺硫酸盐(有水的情况下生成),而a一羟基异丁烯酰胺硫酸盐在比较高的温度和比较长的时间会生成甲基丙烯酰胺硫酸盐。

整个反应需要加入阻聚剂。

第一步反应80~100度,然后快速升高120~160度,整个反应时间1小时,这步转化率一般(按A C H算)是94%。

接下来用甲醇和水醋化甲基丙烯酸酰胺硫酸盐。

这个反应温度是100~150度,压力是7a t m,反应时间是1小时,一步转化率是(以甲基丙烯酰胺算)82%,甲醇和甲基丙烯酸循环反应,最终甲基丙烯酸甲酯的转化率接近90%。

生成的废水可以高温处理生成硫酸重复利用,也可以加入液氨,制成硫铵。

改进的A C H工艺是不用硫酸,最终转化率(按A C H算)84%。

第一步是丙酮氰醇制备a一羟基异丁酰胺,这个反应是丙酮氰醇和水在M n02催化作用下60度反应,转化率接近98%,然后再和甲醇在甲醇钠和离子交换树脂的催化作用下生成甲基丙烯酸甲酯,反应温度小于100度,这步转化率接近65%。

甲基丙烯酸甲酯生产工艺及技术经济比较摘要:为保证甲基丙烯酸甲酯生产质量,本文通过研究ACH技术、甲基化技术、MMA技术以及异丁烷氧化技术等新旧生产技术,进一步了解传统生产工艺以及全新生产工艺之间的技术特点,进而有效总结出技术之间的经济差异性。

关键词:甲基丙烯酸甲酯;生产工艺;ACH技术;生产能力甲基丙烯酸甲酯是一种重要的化工生产原材料,使用该原材料所生产出的产品普遍具有透明度高、耐热性高以及光学性能优秀等特点,所以经常被用于广告牌、照明材料、建筑材料以及汽车生产零部件等。

1甲基丙烯酸甲酯生产工艺对比1.1传统工艺1.1.1ACH技术在甲基丙烯酸甲酯物质生产工艺的选择上,ACH技术主要以苯酚物质所产生的丙酮物质,以及丙烯所产生的氢氰酸物质作为生产和加工的主要原材料,两者经过化学反应之后,还要在浓硫酸环境中不断加热,致使其形成基丙烯酰胺硫酸盐物质,将该物质与甲醇相互融合,通过酯化反应最终生成甲基丙烯酸甲酯。

该技术在生产和应用过程中,有效利用石油化工所产生的副产物质,可以确保所生产出的甲基丙烯酸甲酯物质收获率高,但是由于该技术需要使用浓硫酸,因此一旦技术操作不当或者所使用的浓硫酸浓度过大,则会出现大量的硫酸产物,进而增加了后续物质过滤支出成本。

同时,由于该技术自身所具有的特殊性,因此其硬件装置必须使用具有耐酸性能的设备,且该技术所使用的原材料自身具有毒性,因此使用ACH技术时必须确保技术人员自身技术水平;甲基丙烯酸甲酯生产过程中,为达到10%成本投入回收率,使用设备进行化学生产时,要求设备自身具有基础生产能力。

鉴于ACH技术应用特点,技术人员针对该生产工艺所需要使用的硬件装置进行详细分析,最终得出相关结论:当生产设备处于满负荷状态时,甲基丙烯酸甲酯生产成本会随着设备生产能力的增加而逐渐降低;当设备生产能力固定,而开工率维持在50~117%时,甲基丙烯酸甲酯的生产成本会随着开工率的提升逐渐减少。

由此可见,生产设备自身生产规模与成本具有直接关联[1]。

丙烯酸甲酯生产工艺路线选择人们把化工中地清洁技术称为绿色化工.在经过了一段时间地开发后,化学工业中地清洁技术取得了令人鼓舞地进展.同时也充分表明,绿色化工技术是推动化学工业清洁生产地关键. 在21世纪以后展望人类与地球地未来,要成为以“生活”和“生命”地科学技术创造21世纪幸福地企业,因此只有用绿色化工工艺生产地产品才能与社会协调,由此来开发甲基丙烯酸甲酯地绿色生产新工艺,将会具有广泛地发展前景.1物化性能甲基丙烯酸甲酯(MMA>为无色易挥发液体.比重-:940.凝固点—48.2℃.沸点101℃.闪点10℃.微溶于水,溶于多种溶剂.在光、热、电辐射下易于聚合,可与其他单体共聚.甲基丙烯酸甲酯(MMA>是重要地有机化工原料,主要作为聚合单体用于生产聚合物和共聚物,还可通过酯交换生产甲基丙烯酸高碳酯.另外,MMA还可用于涂料、乳液树脂、粘合剂、PVC树脂改性剂、聚合物混凝土、腈纶第二单体、纺织浆料、医药等领域.b5E2RGbCAP目前已工业化应用地工艺有:生产工艺已开发技术2.1丙酮氰醇法早期地丙酮氰醇路线是以剧毒地氰化钠为原料,经硫酸酸化后制成氢氰酸,然后再与丙酮作用生成丙酮氰醇.该法工艺路线长,环境污染严重,且生产成本高,目前已基本淘汰.丙酮氰醇法是以丙酮和氢氰酸为原料,在碱性催化剂存在下,生成丙酮氰醇,然后丙酮氰醇与硫酸反应生成甲基丙烯酰胺硫酸盐,经水解后再与甲醇酯化,可得甲基丙烯酸甲酯粗品,再经精制得产品.MMA地生产技术,全世界85%采用ACH法.日本大约60%采用异丁烯法,其余地采用ACH法.现行地丙酮氰醇路线是以生产丙烯腈地副产氢氰酸为原料,该法工艺流程短,原料成本低,既避开了剧毒地氰化钠,又解决了丙烯腈地副产利用问题,减少了氢氰酸对环境地污染,该法技术成熟,稳定简单,是目前国内外普遍采用地方法.日本三菱瓦斯化学公司建造地一套以丙酮和甲醇为原料使用新地丙酮氰醇(ACH>法生产甲基丙烯酸甲酯和甲基丙烯酸地装置.该装置年生产能力为4.1万吨,该工艺地主要优点在于产生地氢氰酸副产物可作为制取ACH地原料循环,并且不产生硫酸铵副产物.新ACH法是经过几步合成地新工艺.由丙酮与氢氰酸反应生成丙酮氰醇(ACH>,然后水合生成羟基异丁酸酰胺(HBD>.用甲醇脱氢生成地甲酸甲酯和HBD反应生成羟基异丁酸甲酯(HBM>,再将生成物脱水得到MMA.合成HBM时生成地副产氢氰酸在ACH合成中循环使用.在老地ACH法中,ACH经甲基丙烯酸酰胺与甲醇反应时产生地副产物废酸,必须进行处理,而新地ACH法不生成副产废酸,是一种生产MMA地清洁工艺 .在三菱公司地这一新法中,ACH在100℃之下通过氧化锰催化剂转变成2—羟基异丁酰胺(HBD>.HBD与甲酸甲酯反应生成2—羟基异丁酰胺,HBD与甲酸甲酯反应生成2—羟基异丁反应温度,使用一种碱金属醇盐催化剂,此为一酯交换反应.酸甲酯和甲酰胺20~100℃.此二产物蒸馏分离,然后HBM在200℃~500℃下经沸石催化剂催化脱氢得MMA.最后,FD在200~600℃下经二氧化硅—氧化铝催化剂催化转变成HCN,HCN回收后与丙酮反应生成ACH,重用于上述反应循环.此法地基建费用与常法相近,生产费用也相近或稍低.因多步反应而增加地投资费用由于不使用硫酸处理设备而可抵销.2.2异丁烯法氢氰酸或氰化氢(HCN>是一种极毒地化学品,但它可提供氢氰根(CN—>而被广泛用于制备多种含氰化合物,如丙烯腈、农药中间体和杀虫剂等.由于它对环境和人体地严重毒害,国内外正在开发替代氢氰酸为原料地地绿色原料清洁生产技术.将异丁烯在钼催化剂存在下经空气氧化制成甲基丙烯酸,然后与甲醇酯化可得产品.该法地特点是催化剂活性高,选择性好,寿命长,甲基丙烯酸地收率高.该法无污染,原料来源广泛,且成本低于丙酮氰醇法,但工艺过程较复杂.异丁烯法制MMA工艺比ACH法有显著地优点.异丁烯氧化制MMA地工艺引起了许多科学家及化学公司地注意.该法采用石脑油裂解C4馏分和炼油厂湿气中都含有地异丁烯为原料,采用杂多酸型催化剂,将其氧化为甲基丙烯醛(MAL>和甲基丙烯酸(MAA>再酯化得到MMA. 异丁烯氧化法关键技术在于一步氧化异丁烯到MAL,二步氧化MAL到MAA地催化剂地研究和开发. 异丁烯氧化反应地机理,是吸咐在催化剂上地异丁烯脱去一个氢原子变成烯丙基中间体,再被催化剂地晶格氧氧化成MAL.烯丙基中间体在强碱性条件下易发生二聚,再环化成芳香族化合物苯、甲苯、二甲苯等.反应温度低时酸性催化剂地作用更强,可使异丁烯深度氧化,且异丁烯易水合生成丙酮、乙醛、乙酸等副产物. 目前开发地催化剂是Mo及W和各元素地氧化物地混合体,反应温度多在300~400℃,接触时间2~5 s,异丁烯摩尔转化率达95%以上,总收率在82%~88%,催化剂寿命达3年以上. 采用SiO2-TiO2催化剂进行气相反应,其转化率比液相法高,选择性与液相法同.氧化-酯化是指MAL氧化及酯化反应采用同种催化剂,在氧化地同时又酯化得MMA.该法与上述工艺相比是通过一个独立地工艺单元取代了两个单元制取MMA,可使生产投资大幅度降低,产率增加,有较大地经济效益. 异丁烯氧化制MMA主要有三种工艺路线:①异丁烯氧化到MAL,再氧化到MAA,再酯化为MMA;②异丁烯一步氧化到MAA,再酯化为MMA,这种工艺首先氧化成对应醛,再氧化成酸,两者氧化动力学不同,采用相同工艺条件和催化剂得不到最佳MAA选择性;③异丁烯氧化到MAL,氧化酯化为MMA.新制法以异丁烯为起始原料,甲基丙烯醛在一工序中同时进行氧化、酯化反应,省去甲基丙烯酸工序合成MMA,称为直接甲酯化法.此法系以新开发地复合氧化物催化剂及金属间化合物催化剂为基础,可大辐度降低成本,由于合成路线缩短,基建费用也可减少.异丁烯氧化法关键技术在于一步氧化异丁烯到MAL,二步氧化MAL到MAA地催化剂地研究和开发.制备MAL用催化剂,早期采用Cu、Cu-Se体系、Mo-Bi体系,后来发展到Mo-Bi -Fe体系.现在多采用Mo-Bi-W-Fe复合金属体系作为催化剂,金属元素数目在5个以上,在类似地丙烯选择性氧化用催化剂中多添加一些碱性元素来提高MAL地选择性,如加入碱金属、铊、碱土金属来调整酸强度;另外需要降低原催化剂地活性防止副反应地发生,通过加入Pe、Ni、C等金属作为助剂来调整比表面以控制活性.目前开发地催化剂是Mo及W和各元素地氧化物地混合体,反应温度多在300~400℃,接触时间2~5 s,异丁烯摩尔转化率-P.年以上3催化剂寿命达,%88%~82收率在,MAL+MAA%以上95达Mo杂多酸对MAL氧化有优良地催化性能.使用杂多酸为催化剂在反应温度365℃,接触时间3.6s,可使异丁烯转化率达97.1%,MAL选择性为88.2%通过调整催化剂结构,可以改良催化剂地性能.如用碱金属或碱土金属等地金属盐来取代磷钼酸地铵盐,提高其稳定性;中心元素P用一部分As、Sb、B等置换;配位元素Mo用W,V来代替一部分等.通过添加周期表IB、ⅣB、VB、ⅧB及镧系元素等提高杂多酸催化剂地耐热性、氧化还原性,并保持其催化活性.目前该类催化剂多采用P-Mo-V杂多酸为主体,反应温度大都在270~350℃,接触时间2~5s,MAL转化率80%~85%,MAA选择性82%~91%.酯化反应一般采用酸性阳离子交换树脂、沸石、固体超强酸、固体超强碱、杂多酸等为催化剂,MAA 与甲醇连续反应,控制适当条件,MAA也不易二聚,在甲醇与MAA摩尔比1~3:1范围内,反应温度70~110℃,MAA地酯化可接近定量,未反应地MAA可循环使用.反应生成物主要是MMA,含有少量甲醇和水.加水抽提分离MAA和甲醇后,粗MMA通过蒸馏去除少量低沸点地组分,可得高纯MMA,回收地甲醇水溶液可循环利用.另外,采用SiO2-TiO2催化剂进行气相反应,其转化率比液相法高,选择性与液相法同.mL氧化.酯化催化剂氧化-酯化是指MAL氧化及酯化反应采用同种催化剂,在氧化地同时又酯化得MMA.该法与上述工艺相比是通过一个独立地工艺单元取代了两个单元制取MMA,可使生产投资大辐度降低,产率增加,有较大地经济效益.日本三菱人造丝公司采用氧化-酯化催化剂制备MMA:载于SO2—MgO上地Pd5Bil2Fe催化剂.该催化剂以浆料形式在50℃下使用,使MAL与甲醇在通入空气下反应4h,制得MMA,转化率为88%,选择性98%.其惟一地副产物是明显可循环使用地异丁烯醛二甲基乙缩醛,其质量分数为0.31%.该工艺生产单程产率为85.2%.明显大于MAL氧化到MAA,再酯化为MMA地数值.其缺点在于反应时间长,要求使用较大地反应器才能完成.日本几家化学公司在这方面作了大量地工作.他们采用Pd金属催化剂,并通过添加Pb、Bi、be、Zn等金属元素提高稳定性,载体为CaCO3、ZnO和SiO2-AlO3—MgO,反应温度在70~100℃,MMA选择性在90%以上.随着世界乙烯生产地迅速发展,在生产中已副产相当数量地异丁烯,故导致采用异丁烯氧化法逐渐取代了ACH法地MMA生产.异丁烯直接氧化生产MMA地工艺反应过程基本无副产物,使MMA地生产成本比丙酮氰醇法几乎降低了一半,具有明显竞争优势.异丁烯氧化制MMA地反应过程是在异丁烯第一步氧化过程中,使用地是含Be,Ca,Mg,Sr,Ba等组分组成地催化剂,使异丁烯几乎全部转化成甲基丙烯醛.反应在管式反应器内,控制反应温度350℃,气体进料组分为异丁烯6%、氧气12%、蒸汽6%和氮气76%,气体滞留时间2.4秒,在这些条件下生成甲基丙烯醛<MAL)地收率为83.6%.第二步氧化关键是使用高效催化剂.提供地催化剂组分为P12Rb 0.5Cr 0.5Ag 0.1,其制备方法如下:将(NH4>6Mo7O24 、H3pO4、CrO3 、硝酸铷和AgNO3混合后,在空气中于400℃焙烧5h;取其100分与200分下混合搅拌10min,再加入28%地氨水37分,于50℃下搅拌1h,蒸干;将固体干燥,磨碎后和200分水搅拌30min,再在90℃下用30min时间滴入9.5分吡啶,蒸发干燥,焙烧后用作催化剂,其反应生成MAA地选择性在80%以上使用摩尔比等于1.5:1.2:0.5:0.5:0.1:0.1:0.5:1:O,反应气体组分为MAL5%,催化剂P-Mo-V-Fe-Ce-Cu-Sb-K-NH40.6地.210%,N255%,水蒸汽30%,控制反应温度270℃,催化反应接触时间36秒,生成甲基丙烯酸<MAA)地选择性87.6%,生成气体产物经洗涤,再经MIBK<甲基异丁基酮)萃取蒸馏,得纯度在99.5%以上地MAA.将生成MAA通入密封地高压釜内,使用对甲苯磺酸催化剂,NMP<N-甲基吡咯烷酮)为溶剂,在一氧化碳压力为60巴地条件下通入甲醇,生成MMA地选择性为98.9%.反应中残存地MM经分离后返回反应器内循环使用,粗酯蒸馏后得高纯度地MMA.从原料上讲,ACH法需要丙酮,氢氰酸,浓硫酸等多种原料,而异丁烯直接氧化法仅需用异丁烯和甲醇,原料价廉易得,无疑较ACH法技术路线先进. Ineos丙烯酸公司宣布他开发出了一种生产MMA(甲基丙烯酸甲酯>地新方法,称之谓Alpha法.新工艺不需要用丙酮、HCN和异丁烯,也不需要用酸回收装置和特种建筑材料.2.3合成气法ASF公司开发了一种由合成气和乙烯制MMA地新工艺,并于1989年11月建成了一套能力35000吨/年MMA和5000吨/年MAA地装置.该装置工艺流程为:由合成气制乙烯,进而制丙醛;另由合成气经甲醇制甲醛;这两种醛在催化剂作用下生成甲基丙烯醛;甲基丙烯醛在列管反应器中与空气中地氧反应生成甲基丙烯酸和含有大量水地副产物;分离副产物,甲基丙烯酸经提纯后与甲醇反应制得MMA.该方法不用HCN,因而没有环保方面地问题.副产物烧掉,产生地热量可供附近装置使用.有地丙酮/氰醇生产工艺废物硫酸氢盐必须用剧毒地氰化氢去处理,给环境造成了严重地污染.新工艺第—步由乙烯和合成气生产丙酸,使用均相碘钼催化剂进行加氢甲酰化,反应在低温(150℃~200℃>和低压3~7MPa下进行.第二步由丙酸与甲醛反应生产甲基丙烯酸,使用硅酸铌双功能催化剂.第三步以甲醇酯化反应生成甲基丙烯酸甲酯,该工艺与其它工艺比较具有较强地竞争优势.北京化工研究院也研究用乙烯和一氧化碳加氢气地混合气体,在相应温度下使乙烯发生低压羰基化反应生成丙醛,经冷凝,精馏,脱水后再在纯氧作用下液相氧化成丙酸,丙酸下甲醛水溶液气相氧化成MAA,然后再用于生产MMA.乙烯原料路线与ACH和异丁烯等相比:(1>乙烯路线地固定资本比ACH路线低,但高于异丁烯和叔丁醇路线;(2>乙烯路线地原料和化学品占成本地比例最低;(3>乙烯路线公用工程占产品成本地比例最高;(4>乙烯原料路线地MMA成本低于ACH和混合丁烯路线,略高于异丁烯和叔丁醇路线.使用地CrSb0.7Ox催化剂制法为:70分Cr(NO3>3,19.8分Sb2O5和100水相混,经干燥、焙烧压制成型后用于MAA地生成反应.例如:18.3分丙酸,9.1分甲醛在76.2%地氮气流下,控制反应温度为389℃,气流空速为2000/h,生成地MAA地选择性78.0%,MAA用于生产MMA.我国已有相当规模地乙烯生产装置开发丙醛,丙酸是其重要地发展方向.2.4丙酸甲酯法英国ICI公司地研究者开发出一种新催化剂,它是一种多孔高比表面地Si02催化剂,其中含有1—10%地碱金属Cs和从Mg,Al,Zr等中选择得到地化合物,将活性金属与改性剂沉积在SiO2载体上制成地.利用这种催化剂,促使丙酸甲酯与甲醛反应,便可高收率高选择性制得甲基丙烯酸和甲基丙烯酸甲酯产物.当然,利用丙酸甲酯或丙酸发展MMA生产地经济效益也较好,故可大力发展乙烯氢甲酰化新工艺.2.5丙炔法壳牌公司开发地另一条合成MMA地新路线是使丙炔在甲醇存在下,用一氧化碳羰基化生产MMA.该公司利用此法现使其生成MMA地,反应采用了最新催化剂,已建成60千吨/年MMA生产装置选择性达100%.丙炔是由乙烯副产C3馏分经MIBK或DMF萃取蒸馏分离得到地.丙炔一步法生产MMA地工艺简单,投资省,产品纯度高,是目前最经济地一种MMA生产方法.2.6直接酯化法旭化成工业公司采用直接氧化酯化新方法替代甲基丙烯腈法生产MMA<甲基丙烯酸甲酯).旭化成用新方法在川崎建成了一套6万吨/年地MMA生产装置.新方法采用异丁烯为起始原料制成2-甲基丙烯醛,然后由2-甲基丙烯醛直接制得MMA单体.旭化成开发了生产2-甲基丙烯醛中间体用地新型氧化催化剂和生产MMA用地直接氧化酯化催化剂,新方法比原方法节省时间,生产效率高,能大大降低生产费用,从而提高了经济效益.2.7乙烯法该法是将乙烯羰基化或加氢甲酰化生成q地羰基化合物,然后与甲醛或与之相当地化合物缩合成甲基丙烯酸甲酯.西德巴斯夫公司已于1989年建成丁一套年产3.6万吨装置.德国BASF公司还成功地开发了以丙醛和甲醛为原料生产甲基丙烯酸酯技术,从而淘汰了以剧毒地氢氰酸为原料地工艺.最近由美国伊斯曼化学公司和Tnangie研究大学联合开发出三步法合成甲基丙烯酸甲酯(MMA>新工艺.该工艺最大特点是减少环境污染.现有地丙酮/氰醇生产工艺废物硫酸氢盐必须用剧毒地氰化氢去处理,给环境造成了严重地污染.新工艺第—步由乙烯和合成气生产丙酸,使用均相碘钼催化剂进行加氢甲酰化反应,在低温150~200℃.低压3~7MPa下进行.第二步由丙酸与甲醛反应生产甲基丙烯酸(MAA>,使用硅酸铌双功能催化剂.第三步以甲醇酯化反应生成甲基丙烯酸甲酯(MMA>.该工艺与其它工艺比较具有较强新开发技术.地竞争优势1.α-MMA路线英国MMA和聚甲基丙烯酸甲酯(PMMA>生产商——璐彩特(Lucite>国际公司将第一次采用其α-MMA新技术在新加坡建设MMA装置,这是该工艺开发10年后建设地第一套装置,能力为12万t/a,已于2006年8月中旬投入建设,定于2008年初投产.与基于丙酮和氢氰酸或异丁烯地现有技术相比,璐彩特公司采用乙烯、甲醇和CO2生产MMA地α-工艺可减少生产费用40%-45%.该工艺将乙烯进行羰基化和酯化制备甲基丙酸酯,采用钯基均相羰基化催化剂,对甲基丙酸酯地选择性超过99. 9%, 而无需复杂地分离工序, 温度、压力和腐蚀性等工艺条件缓和,甲基丙酸酯与甲醛在几乎无水地条件下反应生成MMA,采用长寿命地均相催化剂, 甲基丙酸酯地选择性超过96%,甲醛地选择性超过85%.这一路线地优点是反应中不生成异丁烯醛中间产物.新工艺在缓和条件下操作,产率较高,不使用有毒或有腐蚀性地化学品,维护费用低.惟一地废弃产物为水和重质酯类,酯类可用作过程燃料.新技术原材料选用方便,无其他工艺过程地副产物.在璐彩特公司现有装置中,MMA用常规地三段法工艺生产,丙酮和氢氰酸组合生成丙酮氰醇,丙酮氰醇再转化成MMA.2.RTI -Eastman -Bechtel路线先将乙烯进行加氢羰基化生成丙酸,丙酸与甲醛缩合生成甲基丙烯酸,最后酯化生成MMA.该路线地缺点是缩合催化剂寿命有限,缩合反应中甲基丙烯酸地选择性. 乙烯路线低Ineos但所需投资比巴斯夫路线和,路线选择性略低Ineos比.3.改进地巴斯夫路线乙烯同时羰基化/酯化生成甲基丙酸酯,再与甲缩醛缩合生成MMA.其缩合催化剂寿命尚不清楚,实验室实验表明,新鲜催化剂表现出较高地选择性和转化率,但回收率较低,目前尚未实现工业化.4.异丁烷氧化路线与异丁烯选择性氧化相似,该工艺是将异丁烷氧化脱氢生成甲基丙烯醛/甲基丙烯酸,具有原材料成本较低地优点.已有许多公司对此进行了研究,其中进展最快地是埃尔夫阿托化学和住友化学公司.这两家公司及Roehm化工公司(RCF>等已申请了该工艺专利.5.丙炔路线丙炔羰基化/酯化直接生成MMA路线由壳牌公司开发,该技术现属于Ineos公司.该路线在概念上很简单,但在原材料供应方面有局限性.6.MGC路线该路线是三菱瓦斯化学公司在HCN循环利用路线基础上改进地生产路线,该工艺再循环使用地是氨而不是HCN.尽管原材料净成本没有太大地降低,但设备投资费用低且原材料易得.7.丙烯羰基化路线先将丙烯羰基化生成异丁酸,然后脱氢生成甲基丙烯酸,最后酯化生成MMA.尽管技术.,故尚未引起太大关注该工艺有经济上地竞争优势,但因设备设计较为困难经济性综合分析Nexant化学系统公司对一系列已工业化和正在开发地MMA生产路线地生产成本进行了分析比较.分析表明,巴斯夫路线地生产成本最高.除了原料价格和成本上地原因外,另一个主要原因是该路线使用了丙醛缩合生成甲基丙烯醛中间产物,而甲基丙烯醛必须氧化成甲基丙烯酸,增加了该路线地复杂性,造成投资增多,公用工程费用增加.改进后地巴斯夫新路线中生成地是甲基丙酸酯中间产物而不是丙醛,比丙醛路线节约成本.Ineons α路线和RTI -Eastman -Bechtel路线与巴斯夫路线有相似地原材料成本,但所需投资比巴斯夫路线要少得多.旭(D>直接氧化路线地原材料成本要低许多.MGC(R-HCN>路线地技术经济性只是一个粗浅地概念,该路线公用工程费用高,经济上并无优势.若能提高丙烯羰基化路线地氧化脱氢催化剂地寿命,则该路线将较有前途.丙炔羰基化/酯化路线在适合条件下(裂解装置能提取丙炔原料>其经济上也有优势.p1EanqFDPw质量标准外观:无色均匀液体色泽:小于10含量99.8% 水分含量小于0.05% 比重:0.942 折光指数:1.414 甲基丙烯酸酯无色均匀液外观:表二0.15% 杂质含量0.004% 含量:小于体色泽:小于5 含量大于99.6% 水分含量小于0.05% 比重:0.944折光指数:1.414 甲基丙烯酸酯含量:小于0.004% 杂质含量0.15%。

甲基丙烯酸甲酯的绿色化工工艺摘要:绿色化学的最大的特点就是从源头预防污染的产生,因而始端和终端都是零污染和零排放,世界上许多国家也把“化学的中的绿色化”作为新世家化学发展的主要方向之一。

甲基丙烯酸甲酯(MMA)是一种重要的化工原料,国内MMA 生产采用的丙酮氰醇法(ACH法)存在工艺流程长、涉及原料多、环境污染严重、原子利用率低等缺点。

替代ACH法的MMA绿色生产工艺主要有异丁烯工艺、乙烯工艺、异丁烷工艺以及甲基乙炔工艺等。

W文章对这几种工艺进行了综述,并对我国MMA生产工艺的选择提出了建议。

关键字:绿色化工、甲基丙烯酸甲酯、绿色工艺1绿色化学概述绿色化学是一门新兴的化学分支,以“原子经济”为原则,研究如何在产生的过程中充分利用原料,减少有害物质的释放。

绿色化学旨在从物质产生的源头控制废物的产生,减少对环境的污染,可以诠释为环境友好化学,其核心内涵是反应过程和化工生产中,尽量减少或彻底消除使用和生产有害物质。

面对越来越严重的污染问题和资源枯竭问题,绿色化学承担着举足轻重的作用。

在现今社会中,一提起“化学”,很多人都要紧皱双眉,因为他们都认为“化学”是引起环境污染的源泉。

诚然,化学品和化工生产造成了环境污染,但是,“解铃还需系铃人”,相信化学家能够利用提倡绿色化学和绿色生产以及防止污染、治理污染的方法来消除环境污染,成为环境的朋友。

2甲基丙烯酸甲酯甲基丙烯酸甲酯(简称MMA)为无色易挥发液体,低毒,是一种重要的化工原料,主要用来生产有机玻璃,也可用来制造其它树脂、塑料、涂料、粘合剂、润滑剂、木材和软木的浸润剂、电机线圈的浸透剂、纸张上光剂、印染助剂和绝缘灌注材料等[2].目前,国内生产MMA 全部采用丙酮和氢氰酸为原料的丙酮氰醇法(简称ACH 法).该工艺不仅流程长、涉及原料多、使用剧毒氢氰酸及高腐蚀性硫酸和烧碱原料,而且还产生大量的硫酸氢铵废弃物,反应过程的原子利用率只有47%.另外,由于原料氢氰酸产量减少,MMA生产厂家开工率极低,产量不足2 万t/a,远远不能满足国内市场的需求. 无论从绿色环保还是从经济效益方面考虑,ACH 法都已经没有继续发展的价值.国外近些年开发了异丁烯工艺、乙烯工艺、异丁烷工艺以及甲基乙炔工艺等替代性MMA 绿色生产工艺.这些工艺均采用无毒无害的原料、无毒无害的催化剂,整个生产过程没有“三废”,从源头上消除了环境污染;原子利用率高,均为原子经济性化工过程,符合化学工业可持续发展战略的要求. 笔者对这些工艺进行了综述,以期为国内MMA 的生产提供借鉴.2.1. 异丁烯工艺(C4 工艺)2.1.1 异丁烯“两步氧化”工艺[4- 6]异丁烯“两步氧化”工艺于1982 年由日本触媒化学公司开发成功并投入工业化生产. 该方法第一步采用Mo- Bi 系催化剂,在反应温度350℃、空速1000h- 1下异丁烯气相催化氧化,甲基丙烯醛(MAL)和甲基丙烯酸(MAA)收率之和为90.2% .第二步MAL 氧化制MAA,采用P-Mo 杂多酸催化剂,并添加Cu 和V 中的一种或两种以及一些较重的碱金属(K,Cs,Rb 等)以增加催化剂的热稳定性、调节活性及增加表面积.在300 ~310℃、空速1000h- 1 下,MAL 单程转化率为89%,MAA 选择性为86%.最后MAA 在硫酸作用下与甲醇进行酯化,经抽提、蒸馏精制而获得高纯度的MMA.“两步氧化”工艺的优点在于充分利用了原料丰富的C4 馏分;原子利用率高(73%),比传统ACH 法提高25%,且未被利用的27% 的原子生成了水分子,不构成环境污染.但也存在设备多、工艺复杂、使用腐蚀性硫酸以及制酸步骤催化剂寿命短、整体产率低等缺点.在我国曾有一些有关“两步氧化法”制备MMA 的探索性研究,但没有形成具体的工业性成果.2.1.2 异丁烯“直接甲基化”工艺“直接甲基化”工艺将“两步氧化”工艺的后两步合并为一步,MAL 直接氧化酯化为MMA. 该工艺不经过MAA 步骤,有效地避免了MAA 聚合等副反应;还简化了工艺过程,降低了能耗,从而大幅度降低了投资成本和操作费用,使异丁烯原料路线更具竞争优势.2.2. 乙烯羰基化工艺乙烯羰基化工艺是由德国巴斯夫(BASF)公司开发并投入工业运转的,因此又叫巴斯夫工艺.这是目前唯一以C2烯烃为原料工业化生产MMA 的工艺,该工艺首先使乙烯气相氢甲酰化反应生成丙醛,然后与甲醛缩合成MAL.之后MAL 再催化氧化为MAA,最后MAA 与甲醇在催化剂作用下发生酯化反应生成MMA,MMA 总体收率为89.05%.它的优点是原子利用率达到64%,工艺较简单,具有一定的竞争力.但由于本工艺制备MMA 的步骤在高温下进行,新建一套装置投资费用过高,因此BASF 之后再没有新装置建成.2.3 RTI- Eastman- Bechtel 工艺由RTI 、Eastman 和Bechtel 合作开发的这项工艺先使乙烯在Mo 系催化剂的作用下加氢羰基化生成丙酸,再由Nb2O5/SiO2 系列催化剂催化丙酸与甲醛缩合生成甲基丙基酸,最后酯化生成MMA.该工艺缩合催化剂寿命较短,甲基丙烯酸的选择性也不十分理想,工业化条件还不成熟.然而,整体而言,RTI- Eastman- Bechtel 工艺所需投资比乙烯羰基化工艺和α-MMA 工艺都低.缩合步骤催化剂的改进是提高该工艺竞争力的关键.2.4. 甲基乙炔工艺甲基乙炔羰基化/ 酯化直接生成MMA 工艺由壳牌公司开发.该工艺由甲基乙炔在Pd (OAC)2 复合催化剂作用下一步生成MMA.过程的原子利用率为100%,选择性为99.9%,收率达98.9%,属于高原子经济性反应,是一种潜在的具有较好经济性的MMA 绿色工艺技术,得到世界MMA 行家的普遍看好.然而,反应过程存在一个缺点就是需要在高压下进行.此外,该工艺在原料供应方面也有局限性.因此,目前还未见有应用该工艺的工业化实例.2.5. 异丁烷工艺[16]该工艺将异丁烷氧化脱氢生成MAL/MAA, 与异丁烯“两步氧化法”相似.迄今为止已有包括埃尔夫阿托化学公司、住友化学公司和Roehm 化工公司(RCF)在内的至少3 家公司申请了该工艺专利.烷烃也是尚未被充分利用的重要资源,异丁烷氧化工艺和异丁烯“两步氧化法”相比具有成本节约的潜力,反应的原子利用率也较高.但是,即使使用基于铯和钼促进剂的多组分新催化剂,异丁烷的实际单程转化率仍然只有9%~12%,甲基丙烯酸的选择性也只有50%左右.3、待开发路线3.1异丁烷氧化法异丁烷氧化制MMA是近年来倍受关注C4的工艺路线。

甲基丙烯酸甲生产酯工艺及绿色属性以原杆分类,介绍了生产甲基丙烯酸甲酯的各种方法.包括ACH法、BASF 法、Alpha法、丙炔筱塞化法、异丁烯直接养化法及待开发的工艺有异丁烷天化法等。

并从原杆、工艺过程及副产等角度评述了各生产路线的绿色属性.标签:甲基丙烯酸甲酯;生产;绿色1MMA生产工艺1.1ACH法。

传统的ACH法于1937年由ICI公司首先工业化,该工艺收率高,同时HCN 得到有效利用。

在MMA的生产工艺中,长期以来占据主导地位,目前仍是MMA 最主要的生产方法,在欧、美地区广泛采用。

ACH法以丙烯睛的副产HCN为原料,其合成路线是先将HCN与丙酮反应生成ACH,ACH在浓硫酸中加热生成甲基丙烯酞胺硫酸盐,再与甲醇进行醋化反应生成MMA 。

原料HCN供应不足,随着MMA需求的增加,供求矛盾越来越突出。

生产过程中大量使用浓硫酸,生成大量副产物硫酸氢按,会造成环境污染,也增加了后续处理费用,另外该工艺装置必须采用耐酸设备。

该工艺的原料HCN剧毒,环境污染问题不可避免,不属绿色工艺。

1.2MGC法。

MGC(Mitsubishi Gas Chemical珐为改进ACH法,仍以HCN为原料,改进之处是在生产过程中不使用硫酸,并采用HCN再生循环技术,减少了HCN 的需用量。

第一步与传统ACH法一致,由HCN制ACHoACH水合制。

一轻基异丁酞胺,再与甲酸甲醋反应制a-经基异丁酸甲醋并同时生成甲酸胺。

然后a-经基异丁酸甲醋脱水生成MMA,而甲酞胺则脱水生成HCN,将再生的HCN进行循环。

该工艺采用HCN再生循环使用技术,减少了HCN的用量。

生产过程中不使用硫酸,没有副产物硫酸氢铰,使传统工艺开始向绿色化工艺发展。

不足之处在于工艺路线长,副产较多。

对设备的要求高,能耗高。

1.3Alpha法。

Lucite公司开发的AlphaZ艺,是以乙烯为原料的C渐工艺路线。

首先采用一种以或Rh均相催化剂,由乙烯、甲醇和CO通过液相拨基化和醋化,一步生成丙酸甲醋。

丙烯酸甲酯的绿色合成工艺共3篇丙烯酸甲酯的绿色合成工艺1丙烯酸甲酯的绿色合成工艺丙烯酸甲酯是一种重要的有机化合物,广泛用于合成塑料、涂料、丙烯酸树脂、粘合剂等领域。

传统的合成方法通常采用甲醇与丙烯酸在酸催化下缩合制备,但这种方法存在催化剂的中毒和废弃物处理问题,对环境造成污染。

因此,寻找一种绿色、环保的丙烯酸甲酯合成工艺至关重要。

绿色化学在化学工业中越来越受到重视。

其核心理念是尽量减少有害物质的使用,限制使用量,改变有害物质的性质,提高反应效率。

在这种理念下,研究人员不断探索新的合成方法,以达到绿色合成的目的。

针对丙烯酸甲酯的合成,新型的绿色合成方法逐渐成为研究热点。

目前,研究人员提出了许多可行的绿色丙烯酸甲酯合成方法,下面介绍几种比较常见的绿色工艺。

1. 从生物质中直接合成丙烯酸甲酯生物质绿色化学是一种可用于制备丙烯酸甲酯的新方法,其主要原理是通过生物质制备出具有丙烯基官能团的有机化合物,再将其转化为丙烯酸甲酯。

该方法避免了有毒物质的使用,与传统的热分解合成方式相比,无需高温和高压反应条件,具有多种优点。

但由于目前技术仍不成熟,丙烯酸甲酯的产率仍处于较低水平。

2. 基于微波辐射的绿色合成工艺微波辐射是运用高频率的电磁波对化学反应进行加热和促进的一种非常有效的手段。

在微波辐射下,丙烯酸和甲醇可以直接进行缩合反应,而无需使用任何催化剂。

因此,基于微波辐射的丙烯酸甲酯合成工艺可以减少催化剂的使用量,并减少废弃物的排放。

此外,该方法具有反应时间短、产率高、不易产生副产物等优点。

3. 催化剂选择催化剂是合成工艺中的关键因素,对于绿色合成工艺的实现必不可少。

选择一种绿色、低毒害的催化剂,可以极大地改善化学合成的工艺条件。

近年来,一些新型的无毒、无金属催化剂被广泛应用于丙烯酸甲酯的合成过程中,如多种醛和酮类化合物、磷酸、酯类化合物等。

它们不但可以提高大环反应的速度和效率,而且可方便地从未反应物中拆除。

总之,绿色合成丙烯酸甲酯是目前的趋势和热点,为了实现绿色合成,我们需要采用可持续发展的合成方法,并尽量避免有毒、危险物质的使用,以保护环境和人类健康通过对丙烯酸甲酯的绿色合成工艺研究,我们可以发现,采用无毒催化剂、非传统条件下的反应,如光催化、微波辐射,是可行的方法,可以有效提高丙烯酸甲酯合成的绿色性,保护环境和人类健康。

丙烯酸甲酯的绿色合成工艺丙烯酸甲酯是一种重要的工业原料,广泛应用于涂料、塑料、橡胶等领域。

然而,传统的丙烯酸甲酯合成工艺存在着资源消耗大、环境污染严重等问题。

因此,开展丙烯酸甲酯的绿色合成工艺研究具有重要的现实意义。

本文将介绍一种新型的丙烯酸甲酯绿色合成工艺,并对其优势和应用前景进行分析。

丙烯酸甲酯是一种无色透明液体,具有较高的折射率和极佳的透光性。

它可与多种有机溶剂互溶,且具有反应活性高、毒性低、易运输等优点。

在涂料、塑料、橡胶、纤维等行业中,丙烯酸甲酯主要用于生产高分子聚合物,以提高产品的硬度和弹性。

绿色合成工艺是一种旨在减少环境污染、实现可持续发展的新型合成方法。

与传统合成工艺相比,绿色合成工艺具有以下优点:环保:绿色合成工艺采用环保友好型原料,减少了有害废物的产生,降低了对环境的破坏。

节能:绿色合成工艺采用先进的生产技术,减少了能源消耗,提高了能源利用率。

高效:绿色合成工艺具有较高的选择性,可获得高质量的产品。

可持续性:绿色合成工艺符合可持续发展要求,有利于保障地球资源的可持续利用。

近年来,科研人员致力于开发丙烯酸甲酯的绿色合成工艺。

本文将介绍其中一种以生物质原料为基础的丙烯酸甲酯绿色合成工艺。

该工艺采用生物质原料丙酮和甲醇为原料,在催化剂的作用下进行酯化反应,生成丙烯酸甲酯。

反应温度为120℃,压力为0MPa,反应时间为6h。

在催化剂用量为05wt%的条件下进行反应,可获得较高的转化率和选择性。

反应温度是影响反应速率和产品纯度的关键因素。

在一定范围内,随着反应温度的升高,反应速率加快,产品纯度提高。

然而,当反应温度过高时,可能会引起副反应的发生,导致产品纯度下降。

因此,在综合考虑反应速率和产品纯度的基础上,选择适宜的反应温度至关重要。

通过实验研究,我们发现采用生物质原料丙酮和甲醇为原料,在适宜的反应条件下进行酯化反应,可获得高达90%以上的丙烯酸甲酯收率。

同时,该工艺具有较低的能源消耗和环境污染,符合绿色合成工艺的要求。

甲基丙烯酸甲酯生产工艺与技术比较摘要:介绍了甲基丙烯酸甲酯生产工艺技术,并对不同工艺技术进行对比。

关键词:甲基丙烯酸甲酯;生产工艺;技术对比甲基丙烯酸甲酯(MMA)是一种重要的有机化工原料,主要用于生产聚甲基丙烯酸甲酯(有机玻璃)、聚氯乙烯助剂ARC和用作腈纶生产的第二单体,也可以与其他乙烯基单体共聚得到不同性质的产品,用作树脂、胶粘剂、离子交换树脂、纸张上光剂、纺织印染助剂、皮革处理剂、润滑油添加剂、原油降凝剂、绝缘灌注材料和塑料性乳液的增塑剂等,用途十分广泛。

1MMA工艺路线1.1丙酮氰醇法(ACH)丙酮氰醇法是生产甲基丙烯酸甲酯一种较常用的方法,全球MMA生产能力中83%采用该工艺,1937年由英国卡内门化学工业公司实现工业化。

该法主要过程分三步:1)氢氰酸与丙酮在30%的氢氧化钠水溶液中进行氢化反应,生产丙酮氰醇。

氢氰酸与丙酮的摩尔比为1,反应温度40℃左右,反应终了时PH为3。

2)丙酮氰醇与浓硫酸进行酰胺化反应,生成甲基丙烯酰胺的硫酸盐。

反应温度控制为80~90℃、130~140℃、90℃三个阶段,硫酸加入量稍高于化学储量。

3)酰胺盐再与水、甲醇依次进行水解和酯化,得到甲基丙烯酸甲酯。

反应温度100℃左右,甲基丙烯酰胺、甲醇与水的摩尔比为1:1.65:2。

此法流程简单、技术成熟、投资少;但原料氢氰酸是剧毒物,三废处理复杂。

1.2新丙酮氰醇法(ACH)三菱瓦斯化学公司(MGC)原采用的丙酮氰醇法(ACH)工艺,该工艺主要过程分两步:1)丙酮和氢氰酸反应生成ACH。

2)ACH进行水合反应生成α-羟基异丁酰胺,再与由一氧化碳和甲醇合成的甲酸甲酯反应生成甲酰胺和α-羟基异丁酸甲酯,α-羟基异丁酸甲酯脱水生成MMA,而联产品甲酰胺可脱水生成氢氰酸(HCN),再循环使用。

新的ACH工艺避免了使用硫酸,而且不副产硫酸氢铵,无需对废酸进行处理。

但该工艺MMA总收率低,副产物多,且涉及剧毒物质氢氰酸的循环,能耗较高,环保要求较严格,在一定程度上制约了该工艺的进一步推广。

丙烯酸甲酯生产工艺路线选择人们把化工中地清洁技术称为绿色化工.在经过了一段时间地开发后,化学工业中地清洁技术取得了令人鼓舞地进展.同时也充分表明,绿色化工技术是推动化学工业清洁生产地关键. 在21世纪以后展望人类与地球地未来,要成为以“生活”和“生命”地科学技术创造21世纪幸福地企业,因此只有用绿色化工工艺生产地产品才能与社会协调,由此来开发甲基丙烯酸甲酯地绿色生产新工艺,将会具有广泛地发展前景.1物化性能甲基丙烯酸甲酯(MMA>为无色易挥发液体.比重-:940.凝固点—48.2℃.沸点101℃.闪点10℃.微溶于水,溶于多种溶剂.在光、热、电辐射下易于聚合,可与其他单体共聚.甲基丙烯酸甲酯(MMA>是重要地有机化工原料,主要作为聚合单体用于生产聚合物和共聚物,还可通过酯交换生产甲基丙烯酸高碳酯.另外,MMA还可用于涂料、乳液树脂、粘合剂、PVC树脂改性剂、聚合物混凝土、腈纶第二单体、纺织浆料、医药等领域.b5E2RGbCAP目前已工业化应用地工艺有:生产工艺已开发技术2.1丙酮氰醇法早期地丙酮氰醇路线是以剧毒地氰化钠为原料,经硫酸酸化后制成氢氰酸,然后再与丙酮作用生成丙酮氰醇.该法工艺路线长,环境污染严重,且生产成本高,目前已基本淘汰.丙酮氰醇法是以丙酮和氢氰酸为原料,在碱性催化剂存在下,生成丙酮氰醇,然后丙酮氰醇与硫酸反应生成甲基丙烯酰胺硫酸盐,经水解后再与甲醇酯化,可得甲基丙烯酸甲酯粗品,再经精制得产品.MMA地生产技术,全世界85%采用ACH法.日本大约60%采用异丁烯法,其余地采用ACH法.现行地丙酮氰醇路线是以生产丙烯腈地副产氢氰酸为原料,该法工艺流程短,原料成本低,既避开了剧毒地氰化钠,又解决了丙烯腈地副产利用问题,减少了氢氰酸对环境地污染,该法技术成熟,稳定简单,是目前国内外普遍采用地方法.日本三菱瓦斯化学公司建造地一套以丙酮和甲醇为原料使用新地丙酮氰醇(ACH>法生产甲基丙烯酸甲酯和甲基丙烯酸地装置.该装置年生产能力为4.1万吨,该工艺地主要优点在于产生地氢氰酸副产物可作为制取ACH地原料循环,并且不产生硫酸铵副产物.新ACH法是经过几步合成地新工艺.由丙酮与氢氰酸反应生成丙酮氰醇(ACH>,然后水合生成羟基异丁酸酰胺(HBD>.用甲醇脱氢生成地甲酸甲酯和HBD反应生成羟基异丁酸甲酯(HBM>,再将生成物脱水得到MMA.合成HBM时生成地副产氢氰酸在ACH合成中循环使用.在老地ACH法中,ACH经甲基丙烯酸酰胺与甲醇反应时产生地副产物废酸,必须进行处理,而新地ACH法不生成副产废酸,是一种生产MMA地清洁工艺 .在三菱公司地这一新法中,ACH在100℃之下通过氧化锰催化剂转变成2—羟基异丁酰胺(HBD>.HBD与甲酸甲酯反应生成2—羟基异丁酰胺,HBD与甲酸甲酯反应生成2—羟基异丁反应温度,使用一种碱金属醇盐催化剂,此为一酯交换反应.酸甲酯和甲酰胺20~100℃.此二产物蒸馏分离,然后HBM在200℃~500℃下经沸石催化剂催化脱氢得MMA.最后,FD在200~600℃下经二氧化硅—氧化铝催化剂催化转变成HCN,HCN回收后与丙酮反应生成ACH,重用于上述反应循环.此法地基建费用与常法相近,生产费用也相近或稍低.因多步反应而增加地投资费用由于不使用硫酸处理设备而可抵销.2.2异丁烯法氢氰酸或氰化氢(HCN>是一种极毒地化学品,但它可提供氢氰根(CN—>而被广泛用于制备多种含氰化合物,如丙烯腈、农药中间体和杀虫剂等.由于它对环境和人体地严重毒害,国内外正在开发替代氢氰酸为原料地地绿色原料清洁生产技术.将异丁烯在钼催化剂存在下经空气氧化制成甲基丙烯酸,然后与甲醇酯化可得产品.该法地特点是催化剂活性高,选择性好,寿命长,甲基丙烯酸地收率高.该法无污染,原料来源广泛,且成本低于丙酮氰醇法,但工艺过程较复杂.异丁烯法制MMA工艺比ACH法有显著地优点.异丁烯氧化制MMA地工艺引起了许多科学家及化学公司地注意.该法采用石脑油裂解C4馏分和炼油厂湿气中都含有地异丁烯为原料,采用杂多酸型催化剂,将其氧化为甲基丙烯醛(MAL>和甲基丙烯酸(MAA>再酯化得到MMA. 异丁烯氧化法关键技术在于一步氧化异丁烯到MAL,二步氧化MAL到MAA地催化剂地研究和开发. 异丁烯氧化反应地机理,是吸咐在催化剂上地异丁烯脱去一个氢原子变成烯丙基中间体,再被催化剂地晶格氧氧化成MAL.烯丙基中间体在强碱性条件下易发生二聚,再环化成芳香族化合物苯、甲苯、二甲苯等.反应温度低时酸性催化剂地作用更强,可使异丁烯深度氧化,且异丁烯易水合生成丙酮、乙醛、乙酸等副产物. 目前开发地催化剂是Mo及W和各元素地氧化物地混合体,反应温度多在300~400℃,接触时间2~5 s,异丁烯摩尔转化率达95%以上,总收率在82%~88%,催化剂寿命达3年以上. 采用SiO2-TiO2催化剂进行气相反应,其转化率比液相法高,选择性与液相法同.氧化-酯化是指MAL氧化及酯化反应采用同种催化剂,在氧化地同时又酯化得MMA.该法与上述工艺相比是通过一个独立地工艺单元取代了两个单元制取MMA,可使生产投资大幅度降低,产率增加,有较大地经济效益. 异丁烯氧化制MMA主要有三种工艺路线:①异丁烯氧化到MAL,再氧化到MAA,再酯化为MMA;②异丁烯一步氧化到MAA,再酯化为MMA,这种工艺首先氧化成对应醛,再氧化成酸,两者氧化动力学不同,采用相同工艺条件和催化剂得不到最佳MAA选择性;③异丁烯氧化到MAL,氧化酯化为MMA.新制法以异丁烯为起始原料,甲基丙烯醛在一工序中同时进行氧化、酯化反应,省去甲基丙烯酸工序合成MMA,称为直接甲酯化法.此法系以新开发地复合氧化物催化剂及金属间化合物催化剂为基础,可大辐度降低成本,由于合成路线缩短,基建费用也可减少.异丁烯氧化法关键技术在于一步氧化异丁烯到MAL,二步氧化MAL到MAA地催化剂地研究和开发.制备MAL用催化剂,早期采用Cu、Cu-Se体系、Mo-Bi体系,后来发展到Mo-Bi -Fe体系.现在多采用Mo-Bi-W-Fe复合金属体系作为催化剂,金属元素数目在5个以上,在类似地丙烯选择性氧化用催化剂中多添加一些碱性元素来提高MAL地选择性,如加入碱金属、铊、碱土金属来调整酸强度;另外需要降低原催化剂地活性防止副反应地发生,通过加入Pe、Ni、C等金属作为助剂来调整比表面以控制活性.目前开发地催化剂是Mo及W和各元素地氧化物地混合体,反应温度多在300~400℃,接触时间2~5 s,异丁烯摩尔转化率-P.年以上3催化剂寿命达,%88%~82收率在,MAL+MAA%以上95达Mo杂多酸对MAL氧化有优良地催化性能.使用杂多酸为催化剂在反应温度365℃,接触时间3.6s,可使异丁烯转化率达97.1%,MAL选择性为88.2%通过调整催化剂结构,可以改良催化剂地性能.如用碱金属或碱土金属等地金属盐来取代磷钼酸地铵盐,提高其稳定性;中心元素P用一部分As、Sb、B等置换;配位元素Mo用W,V来代替一部分等.通过添加周期表IB、ⅣB、VB、ⅧB及镧系元素等提高杂多酸催化剂地耐热性、氧化还原性,并保持其催化活性.目前该类催化剂多采用P-Mo-V杂多酸为主体,反应温度大都在270~350℃,接触时间2~5s,MAL转化率80%~85%,MAA选择性82%~91%.酯化反应一般采用酸性阳离子交换树脂、沸石、固体超强酸、固体超强碱、杂多酸等为催化剂,MAA 与甲醇连续反应,控制适当条件,MAA也不易二聚,在甲醇与MAA摩尔比1~3:1范围内,反应温度70~110℃,MAA地酯化可接近定量,未反应地MAA可循环使用.反应生成物主要是MMA,含有少量甲醇和水.加水抽提分离MAA和甲醇后,粗MMA通过蒸馏去除少量低沸点地组分,可得高纯MMA,回收地甲醇水溶液可循环利用.另外,采用SiO2-TiO2催化剂进行气相反应,其转化率比液相法高,选择性与液相法同.mL氧化.酯化催化剂氧化-酯化是指MAL氧化及酯化反应采用同种催化剂,在氧化地同时又酯化得MMA.该法与上述工艺相比是通过一个独立地工艺单元取代了两个单元制取MMA,可使生产投资大辐度降低,产率增加,有较大地经济效益.日本三菱人造丝公司采用氧化-酯化催化剂制备MMA:载于SO2—MgO上地Pd5Bil2Fe催化剂.该催化剂以浆料形式在50℃下使用,使MAL与甲醇在通入空气下反应4h,制得MMA,转化率为88%,选择性98%.其惟一地副产物是明显可循环使用地异丁烯醛二甲基乙缩醛,其质量分数为0.31%.该工艺生产单程产率为85.2%.明显大于MAL氧化到MAA,再酯化为MMA地数值.其缺点在于反应时间长,要求使用较大地反应器才能完成.日本几家化学公司在这方面作了大量地工作.他们采用Pd金属催化剂,并通过添加Pb、Bi、be、Zn等金属元素提高稳定性,载体为CaCO3、ZnO和SiO2-AlO3—MgO,反应温度在70~100℃,MMA选择性在90%以上.随着世界乙烯生产地迅速发展,在生产中已副产相当数量地异丁烯,故导致采用异丁烯氧化法逐渐取代了ACH法地MMA生产.异丁烯直接氧化生产MMA地工艺反应过程基本无副产物,使MMA地生产成本比丙酮氰醇法几乎降低了一半,具有明显竞争优势.异丁烯氧化制MMA地反应过程是在异丁烯第一步氧化过程中,使用地是含Be,Ca,Mg,Sr,Ba等组分组成地催化剂,使异丁烯几乎全部转化成甲基丙烯醛.反应在管式反应器内,控制反应温度350℃,气体进料组分为异丁烯6%、氧气12%、蒸汽6%和氮气76%,气体滞留时间2.4秒,在这些条件下生成甲基丙烯醛<MAL)地收率为83.6%.第二步氧化关键是使用高效催化剂.提供地催化剂组分为P12Rb 0.5Cr 0.5Ag 0.1,其制备方法如下:将(NH4>6Mo7O24 、H3pO4、CrO3 、硝酸铷和AgNO3混合后,在空气中于400℃焙烧5h;取其100分与200分下混合搅拌10min,再加入28%地氨水37分,于50℃下搅拌1h,蒸干;将固体干燥,磨碎后和200分水搅拌30min,再在90℃下用30min时间滴入9.5分吡啶,蒸发干燥,焙烧后用作催化剂,其反应生成MAA地选择性在80%以上使用摩尔比等于1.5:1.2:0.5:0.5:0.1:0.1:0.5:1:O,反应气体组分为MAL5%,催化剂P-Mo-V-Fe-Ce-Cu-Sb-K-NH40.6地.210%,N255%,水蒸汽30%,控制反应温度270℃,催化反应接触时间36秒,生成甲基丙烯酸<MAA)地选择性87.6%,生成气体产物经洗涤,再经MIBK<甲基异丁基酮)萃取蒸馏,得纯度在99.5%以上地MAA.将生成MAA通入密封地高压釜内,使用对甲苯磺酸催化剂,NMP<N-甲基吡咯烷酮)为溶剂,在一氧化碳压力为60巴地条件下通入甲醇,生成MMA地选择性为98.9%.反应中残存地MM经分离后返回反应器内循环使用,粗酯蒸馏后得高纯度地MMA.从原料上讲,ACH法需要丙酮,氢氰酸,浓硫酸等多种原料,而异丁烯直接氧化法仅需用异丁烯和甲醇,原料价廉易得,无疑较ACH法技术路线先进. Ineos丙烯酸公司宣布他开发出了一种生产MMA(甲基丙烯酸甲酯>地新方法,称之谓Alpha法.新工艺不需要用丙酮、HCN和异丁烯,也不需要用酸回收装置和特种建筑材料.2.3合成气法ASF公司开发了一种由合成气和乙烯制MMA地新工艺,并于1989年11月建成了一套能力35000吨/年MMA和5000吨/年MAA地装置.该装置工艺流程为:由合成气制乙烯,进而制丙醛;另由合成气经甲醇制甲醛;这两种醛在催化剂作用下生成甲基丙烯醛;甲基丙烯醛在列管反应器中与空气中地氧反应生成甲基丙烯酸和含有大量水地副产物;分离副产物,甲基丙烯酸经提纯后与甲醇反应制得MMA.该方法不用HCN,因而没有环保方面地问题.副产物烧掉,产生地热量可供附近装置使用.有地丙酮/氰醇生产工艺废物硫酸氢盐必须用剧毒地氰化氢去处理,给环境造成了严重地污染.新工艺第—步由乙烯和合成气生产丙酸,使用均相碘钼催化剂进行加氢甲酰化,反应在低温(150℃~200℃>和低压3~7MPa下进行.第二步由丙酸与甲醛反应生产甲基丙烯酸,使用硅酸铌双功能催化剂.第三步以甲醇酯化反应生成甲基丙烯酸甲酯,该工艺与其它工艺比较具有较强地竞争优势.北京化工研究院也研究用乙烯和一氧化碳加氢气地混合气体,在相应温度下使乙烯发生低压羰基化反应生成丙醛,经冷凝,精馏,脱水后再在纯氧作用下液相氧化成丙酸,丙酸下甲醛水溶液气相氧化成MAA,然后再用于生产MMA.乙烯原料路线与ACH和异丁烯等相比:(1>乙烯路线地固定资本比ACH路线低,但高于异丁烯和叔丁醇路线;(2>乙烯路线地原料和化学品占成本地比例最低;(3>乙烯路线公用工程占产品成本地比例最高;(4>乙烯原料路线地MMA成本低于ACH和混合丁烯路线,略高于异丁烯和叔丁醇路线.使用地CrSb0.7Ox催化剂制法为:70分Cr(NO3>3,19.8分Sb2O5和100水相混,经干燥、焙烧压制成型后用于MAA地生成反应.例如:18.3分丙酸,9.1分甲醛在76.2%地氮气流下,控制反应温度为389℃,气流空速为2000/h,生成地MAA地选择性78.0%,MAA用于生产MMA.我国已有相当规模地乙烯生产装置开发丙醛,丙酸是其重要地发展方向.2.4丙酸甲酯法英国ICI公司地研究者开发出一种新催化剂,它是一种多孔高比表面地Si02催化剂,其中含有1—10%地碱金属Cs和从Mg,Al,Zr等中选择得到地化合物,将活性金属与改性剂沉积在SiO2载体上制成地.利用这种催化剂,促使丙酸甲酯与甲醛反应,便可高收率高选择性制得甲基丙烯酸和甲基丙烯酸甲酯产物.当然,利用丙酸甲酯或丙酸发展MMA生产地经济效益也较好,故可大力发展乙烯氢甲酰化新工艺.2.5丙炔法壳牌公司开发地另一条合成MMA地新路线是使丙炔在甲醇存在下,用一氧化碳羰基化生产MMA.该公司利用此法现使其生成MMA地,反应采用了最新催化剂,已建成60千吨/年MMA生产装置选择性达100%.丙炔是由乙烯副产C3馏分经MIBK或DMF萃取蒸馏分离得到地.丙炔一步法生产MMA地工艺简单,投资省,产品纯度高,是目前最经济地一种MMA生产方法.2.6直接酯化法旭化成工业公司采用直接氧化酯化新方法替代甲基丙烯腈法生产MMA<甲基丙烯酸甲酯).旭化成用新方法在川崎建成了一套6万吨/年地MMA生产装置.新方法采用异丁烯为起始原料制成2-甲基丙烯醛,然后由2-甲基丙烯醛直接制得MMA单体.旭化成开发了生产2-甲基丙烯醛中间体用地新型氧化催化剂和生产MMA用地直接氧化酯化催化剂,新方法比原方法节省时间,生产效率高,能大大降低生产费用,从而提高了经济效益.2.7乙烯法该法是将乙烯羰基化或加氢甲酰化生成q地羰基化合物,然后与甲醛或与之相当地化合物缩合成甲基丙烯酸甲酯.西德巴斯夫公司已于1989年建成丁一套年产3.6万吨装置.德国BASF公司还成功地开发了以丙醛和甲醛为原料生产甲基丙烯酸酯技术,从而淘汰了以剧毒地氢氰酸为原料地工艺.最近由美国伊斯曼化学公司和Tnangie研究大学联合开发出三步法合成甲基丙烯酸甲酯(MMA>新工艺.该工艺最大特点是减少环境污染.现有地丙酮/氰醇生产工艺废物硫酸氢盐必须用剧毒地氰化氢去处理,给环境造成了严重地污染.新工艺第—步由乙烯和合成气生产丙酸,使用均相碘钼催化剂进行加氢甲酰化反应,在低温150~200℃.低压3~7MPa下进行.第二步由丙酸与甲醛反应生产甲基丙烯酸(MAA>,使用硅酸铌双功能催化剂.第三步以甲醇酯化反应生成甲基丙烯酸甲酯(MMA>.该工艺与其它工艺比较具有较强新开发技术.地竞争优势1.α-MMA路线英国MMA和聚甲基丙烯酸甲酯(PMMA>生产商——璐彩特(Lucite>国际公司将第一次采用其α-MMA新技术在新加坡建设MMA装置,这是该工艺开发10年后建设地第一套装置,能力为12万t/a,已于2006年8月中旬投入建设,定于2008年初投产.与基于丙酮和氢氰酸或异丁烯地现有技术相比,璐彩特公司采用乙烯、甲醇和CO2生产MMA地α-工艺可减少生产费用40%-45%.该工艺将乙烯进行羰基化和酯化制备甲基丙酸酯,采用钯基均相羰基化催化剂,对甲基丙酸酯地选择性超过99. 9%, 而无需复杂地分离工序, 温度、压力和腐蚀性等工艺条件缓和,甲基丙酸酯与甲醛在几乎无水地条件下反应生成MMA,采用长寿命地均相催化剂, 甲基丙酸酯地选择性超过96%,甲醛地选择性超过85%.这一路线地优点是反应中不生成异丁烯醛中间产物.新工艺在缓和条件下操作,产率较高,不使用有毒或有腐蚀性地化学品,维护费用低.惟一地废弃产物为水和重质酯类,酯类可用作过程燃料.新技术原材料选用方便,无其他工艺过程地副产物.在璐彩特公司现有装置中,MMA用常规地三段法工艺生产,丙酮和氢氰酸组合生成丙酮氰醇,丙酮氰醇再转化成MMA.2.RTI -Eastman -Bechtel路线先将乙烯进行加氢羰基化生成丙酸,丙酸与甲醛缩合生成甲基丙烯酸,最后酯化生成MMA.该路线地缺点是缩合催化剂寿命有限,缩合反应中甲基丙烯酸地选择性. 乙烯路线低Ineos但所需投资比巴斯夫路线和,路线选择性略低Ineos比.3.改进地巴斯夫路线乙烯同时羰基化/酯化生成甲基丙酸酯,再与甲缩醛缩合生成MMA.其缩合催化剂寿命尚不清楚,实验室实验表明,新鲜催化剂表现出较高地选择性和转化率,但回收率较低,目前尚未实现工业化.4.异丁烷氧化路线与异丁烯选择性氧化相似,该工艺是将异丁烷氧化脱氢生成甲基丙烯醛/甲基丙烯酸,具有原材料成本较低地优点.已有许多公司对此进行了研究,其中进展最快地是埃尔夫阿托化学和住友化学公司.这两家公司及Roehm化工公司(RCF>等已申请了该工艺专利.5.丙炔路线丙炔羰基化/酯化直接生成MMA路线由壳牌公司开发,该技术现属于Ineos公司.该路线在概念上很简单,但在原材料供应方面有局限性.6.MGC路线该路线是三菱瓦斯化学公司在HCN循环利用路线基础上改进地生产路线,该工艺再循环使用地是氨而不是HCN.尽管原材料净成本没有太大地降低,但设备投资费用低且原材料易得.7.丙烯羰基化路线先将丙烯羰基化生成异丁酸,然后脱氢生成甲基丙烯酸,最后酯化生成MMA.尽管技术.,故尚未引起太大关注该工艺有经济上地竞争优势,但因设备设计较为困难经济性综合分析Nexant化学系统公司对一系列已工业化和正在开发地MMA生产路线地生产成本进行了分析比较.分析表明,巴斯夫路线地生产成本最高.除了原料价格和成本上地原因外,另一个主要原因是该路线使用了丙醛缩合生成甲基丙烯醛中间产物,而甲基丙烯醛必须氧化成甲基丙烯酸,增加了该路线地复杂性,造成投资增多,公用工程费用增加.改进后地巴斯夫新路线中生成地是甲基丙酸酯中间产物而不是丙醛,比丙醛路线节约成本.Ineons α路线和RTI -Eastman -Bechtel路线与巴斯夫路线有相似地原材料成本,但所需投资比巴斯夫路线要少得多.旭(D>直接氧化路线地原材料成本要低许多.MGC(R-HCN>路线地技术经济性只是一个粗浅地概念,该路线公用工程费用高,经济上并无优势.若能提高丙烯羰基化路线地氧化脱氢催化剂地寿命,则该路线将较有前途.丙炔羰基化/酯化路线在适合条件下(裂解装置能提取丙炔原料>其经济上也有优势.p1EanqFDPw质量标准外观:无色均匀液体色泽:小于10含量99.8% 水分含量小于0.05% 比重:0.942 折光指数:1.414 甲基丙烯酸酯无色均匀液外观:表二0.15% 杂质含量0.004% 含量:小于体色泽:小于5 含量大于99.6% 水分含量小于0.05% 比重:0.944折光指数:1.414 甲基丙烯酸酯含量:小于0.004% 杂质含量0.15%。

甲基丙烯酸甲酯生产工艺及国内外发展现状摘要:甲基丙烯酸甲酯(MMA)是一种重要的有机化工原料,总结分析了MMA 主要的生产路线,包括异丁烯氧化法、丙酮氰醇法、丙炔羰基化法、乙烯羰基化法等,结合市场供需和产业政策,探讨分析了我国MMA行业的发展趋势,提出了异丁烯氧化法和煤基乙烯路线将是未来生产MMA新方向的结论。

关键词:甲基丙烯酸甲酯;异丁烯;煤化工;生产技术;发展趋势前言甲基丙烯酸甲酯(MMA)是甲基丙烯酸酯类中重要的工业产品。

主要作为生产有机玻璃(聚甲基丙烯酸甲酯(PMMA))、聚氯乙烯(PVC)抗冲击改性剂及表面涂料等的重要单体。

随着我国经济的发展,MMA的需求量不断上升,在目前国内化工原料和产品的利润率不断下降的情况下,MMA产业仍具有较高的利润率和较大的经济效益。

近几年,我国有上百吨的MMA新增产能正在建设中,周边亚洲各国很大的MMA新增产能将对我国MMA的生产和消费市场产生较大的冲击。

目前,我国MMA工业生产方法还集中在传统的丙酮氰醇(ACH)法,因此,在MMA的生产技术路线上还有很大的优化空间。

本文综述了目前MMA 主要的工业生产方法、国内外MMA的生产现状和消费情况,并针对我国的现状提出了行业发展建议。

一、MMA的应用MMA的主要用途是作为单体制造各种均聚物和共聚物,通过聚合可得到透明度好、强度高的耐用树脂产品。

1、均聚物PMMA是MMA的均聚物,是MMA最重要的终端产品。

PMMA具有良好的透明性、耐冲击性、优良的电性能、适宜的刚性和密度、耐候性、良好的耐化学品性。

尤其具有优良的光学性能,可透过92%的自然光(白光),透明度相当于光学玻璃,广泛应用于汽车、航空、电子、电气、家用电器材料、光学用品、仪表、建筑、设备部件、玩具、文具及LED核心元件背光用光板和广告宣传标志牌等方面。

另外,PMMA的应用领域已扩展至光导纤维、防射线有机玻璃、光学级有机玻璃、光盘等高技术领域。

2、共聚物MMA与其他乙烯基单体共聚可得到性质不同的共聚物,用于制造透明塑料、表面涂料、纺织印染助剂、油品添加剂、分散剂、黏合剂、绝缘灌注材料、离子交换树脂和皮革处理剂等。

年产10000吨甲基丙烯酸甲酯(MMA)工艺设计摘要甲基丙烯酸甲酯(MMA)因其优异的性能和广泛的用途,已成为一种极具市场潜力的化工产品。

本文主要介绍了甲基丙烯酸甲酯( MMA) 主要的生产技术和开发进展以及各种工艺的技术经济分析,并阐述了国内外MMA 的生产能力和需求现状。

分析了国内外甲基丙烯酸甲酯市场需求及其发展趋势,介绍了国内甲基丙烯酸甲酯拟建、扩建项目,并就甲基丙烯酸甲醋的产品性质、用途、市场分析、供需情况、消费发展趋势,以及根据分析结果,给出了一些建议。

提出了产业发展中应该注意规避的几个问题。

设计根据既定的工艺路线和工艺条件,采用相关的单元过程及单元操作,设计出优化的工艺流程,并根据工艺条件选择出合适的设备,设计出合理的厂房布局,以满足生产的要求,并做到技术上可行、符合安全条例、经济上合理,确定最优方案,以达到使其工艺产率增加,能耗降低,降低环境污染的目的。

关键字:甲基丙烯酸甲酯;生产技术;经济分析;市场Annual output of 10,000 tons of the Methyl methacrylateproduction process designAbstractMethyl methacrylate (MMA) because of their excellent performance and a wide range of uses,has become a great market potential of chemical products. This pape describes the main methyl methacrylate (MMA) and development of major progress in production technology and technical and economic analysis of various processes and described the MMA production capacity at home and abroad and demand situation. Analysis of domestic and international market demand for methyl methacrylate and trends,presented the proposed country of methyl methacrylate,expansion projects,industrial development is proposed should be paid attention to avoid a few problems. This article also discusses the methyl ester of methacrylic acid nature of the product,use,market analysis,supply and demand,consumer trends and the results of the analysis,gives some suggestions. Industrial development is proposedshould be paid attention to avoid a few problems.Keywords:Methyl methacrylate; Production technical; Economic analysis; Market目录引言 (5)第1章绪论 (6)1.1 甲基丙烯酸甲酯概述 (6)1.1.1 甲基丙烯酸甲酯理化性质 (6)1.1.2 甲基丙烯酸甲酯的用途 (8)1.2 甲基丙烯酸甲酯的生产方法 (9)1.2.1 国内外MMA生产方法 (9)1.2.2 甲基丙烯酸甲酯不同生产工艺对比 (17)1.2.3 综合分析 (19)1.2.4 结论 (19)1. 3 甲基丙烯酸甲酯市场状况及发展前景 (20)1.3.1 世界市场 (20)1.3.2 国内市场 (23)1.3.3 甲基丙烯酸甲酯行业发展前景 (27)1.4 研究目的及意义 (28)1.5 课题简介 (29)第2章设计生产方法及工艺流程 (29)2.1 ACH法工艺技术特点 (29)2.1.1 反应原理 (30)2.1.2 酯化反应工艺条件 (31)2.1.3 甲基丙烯酸甲酯ACH法生产流程框图 (33)2.2甲基丙烯酸甲酯ACH法生产流程叙述 (34)2.2.1 反应循环 (34)2.2.2 回收及分离 (35)2.2.3 提纯精制系统 (37)第3章工艺计算 (39)3.1物料衡算 (39)3. 2 物料衡算表 (40)3.3 热量衡算 (42)3.3.1 混合釜 (42)3.3.2 酰胺反应釜 (43)第4章主要设备及管道的选择及计算 (44)4.1 主要设备选择及计算 (44)4.1.1 混合釜 (44)4.1.2 酰胺反应釜 (45)4.1.3 多级酯化釜 (45)4.1.4 其他设备 (46)4. 2 主要物料管道材质选择 (46)4.2.1 98%硫酸、20%发烟硫酸管道 (46)4.2.2 100%硫酸管道 (46)4.2.3 丙酮氰醇管道 (46)4.2.4 MMA管道 (46)4.2.4 高温废酸液输送管道 (47)4.2.5 生产污水管 (47)4.3 结语 (47)第5章主反应釜设计 (47)5.1 混合釜设计 (47)5.1.1 已知条件 (48)5.1.2 筒体和夹套的设计 (48)5.1.3反应釜的附属装置 (50)5. 2 酯化反应釜设计 (50)5.2.1 设备设计条件 (50)5.2.2 筒体和夹套的设计 (51)第6章车间布局设计 (53)6.1 车间主要设备 (53)6.2 车间布局设计 (53)6.2.1 厂房的整体布局设计 (53)6.2.2 车间的设备布置设计 (54)结论和展望 (54)致谢 (55)参考文献 (56)引言甲基丙烯酸甲酯(简称MMA)是一种重要的有机化工原料,主要作为聚合单体用于生产其聚合物和共聚物,还可通过酯交换用于生产甲基丙烯酸高碳酯。

甲基丙烯酸甲生产酯工艺及绿色属性

以原杆分类,介绍了生产甲基丙烯酸甲酯的各种方法.包括ACH法、BASF 法、Alpha法、丙炔筱塞化法、异丁烯直接养化法及待开发的工艺有异丁烷天化法等。

并从原杆、工艺过程及副产等角度评述了各生产路线的绿色属性.

标签:甲基丙烯酸甲酯;生产;绿色

1MMA生产工艺

1.1ACH法。

传统的ACH法于1937年由ICI公司首先工业化,该工艺收率高,同时HCN 得到有效利用。

在MMA的生产工艺中,长期以来占据主导地位,目前仍是MMA 最主要的生产方法,在欧、美地区广泛采用。

ACH法以丙烯睛的副产HCN为原料,其合成路线是先将HCN与丙酮反应生成ACH,ACH在浓硫酸中加热生成甲基丙烯酞胺硫酸盐,再与甲醇进行醋化反应生成MMA 。

原料HCN供应不足,随着MMA需求的增加,供求矛盾越来越突出。

生产过程中大量使用浓硫酸,生成大量副产物硫酸氢按,会造成环境污染,也增加了后续处理费用,另外该工艺装置必须采用耐酸设备。

该工艺的原料HCN剧毒,环境污染问题不可避免,不属绿色工艺。

1.2MGC法。

MGC(Mitsubishi Gas Chemical珐为改进ACH法,仍以HCN为原料,改进之处是在生产过程中不使用硫酸,并采用HCN再生循环技术,减少了HCN 的需用量。

第一步与传统ACH法一致,由HCN制ACHoACH水合制。

一轻基异丁酞胺,再与甲酸甲醋反应制a-经基异丁酸甲醋并同时生成甲酸胺。

然后a-经基异丁酸甲醋脱水生成MMA,而甲酞胺则脱水生成HCN,将再生的HCN进行循环。

该工艺采用HCN再生循环使用技术,减少了HCN的用量。

生产过程中不使用硫酸,没有副产物硫酸氢铰,使传统工艺开始向绿色化工艺发展。

不足之处在于工艺路线长,副产较多。

对设备的要求高,能耗高。

1.3Alpha法。

Lucite公司开发的AlphaZ艺,是以乙烯为原料的C渐工艺路线。

首先采用一种以或Rh均相催化剂,由乙烯、甲醇和CO通过液相拨基化和醋化,一步生成丙酸甲醋。

未反应的原料经回收、压缩,再循环返回c基化合成釜。

丙酸甲醋与甲醛,在无水条件下,与固定床Cs浸渍SiOz催化剂作用,气固相反应,高选择性地生成MMA。

该工艺原料安全易得,环境友好,催化剂活性高寿命长,丙酸甲酯选择性达99.9%以上。

1.4BASF法。

BASF法是最早工业化的Cz工艺路线。

首先由乙烯通过气相氢甲酞化反应生成丙醛,丙醛和甲醛缩合生成甲基丙烯酸MAL)。

乙烯和甲醛都可由合成气制得。

MAL在列管反应器中与分子氧作用,生成甲基丙烯酸MAA邢副产物。

经分离提纯后,MAA与甲醇反应制得MMA。

该工艺由BASF公司首创,并于80年代末投入工业运转。

该生产工艺以乙娥或合成气)}J原料,生产过程中不使用腐蚀性的液体酸,生成的副产物可作为燃料供热,无需后处理,因而原料和工艺过程都没有环境污染的问题,是一条洁净的绿色工艺路线。

1.5丙炔拨基化法。

丙炔碳基化法是目前唯一工业化的C3工艺路线。

丙炔在Pd催化剂作用下,与甲醇、CO进行簇基化反应一步生成MMA,MMA的选择性高达99%。

该工艺不用水,避免了设备的腐蚀。

以丙炔为原料,一

步反应得到MMA,设备投资少,工艺简单,不涉及腐蚀性和有毒物,副产物少,产品纯度高这是目前最先进的MMA绿色工艺路线。

由于丙炔供应不足,制约了该工艺的推广应用。

1.6异丁烯直接氧化法。

异丁烯直接氧化法是目前应用最广的C、工艺路线,在亚太地区占据主流,仅次于ACH法。

第一步由异丁烯氧化反应制MAL ,MAL再氧化得到MAA,然后酷化生成MMA。

直接氧化法技术的关键,是两步氧化反应催化剂的研究和开发。

该工艺原料异丁烯无毒无害,供应充足,运输安全。

反应过程没有废酸生成及设备腐蚀等问题,生产成本大大降低。

一段、二段氧化及酷化反应可连续进行,副产物较少。

是绿色含量颇高的工艺。

1.7Asahi直接法。

Asahi直接法也称直接甲基化法,首先山异丁烯氧化制得MAL ,再与甲醇反应直接生成MMA} MAL在液相中与空气作用,与过量甲醉作用一步氧化酷化生成MMA。

反应以Pd为催化剂,以CaCO:}或Zn0为载体,通过添加Bi,Pb,Fe,Zn等金属元素提高活性和稳定性。

与直接氧化法相比,该工艺由一个独立的工艺单元替代了氧化和酷化单元,反應条件温和,副产物少。

但反应时间较长,甲醇循环量大,所以能耗大。

因为能耗过高,该路线不如异丁烯直接氧化法有竞争力。

2待开发路线

2.1异丁烷氧化法。

异丁烷氧化制MMA是近年来倍受关注的工艺路线。

首先是将异丁烷脱氢生成异丁烯,然后再氧化制MAL和MAA,最后醋化生成MMA。

通常,异丁烷脱氢和异丁烯氧化制MAL.是一步工艺完成的。

目前异丁烷制MAL催化剂,主要是Mo,V,Sb等复合氧化物。

据报道,Vz0。

对异丁

烷脱氢有较好的催化作用,MoO:c对异丁烯氧化有很好的催化作用,V zOs-MoOa 复合体系能得到较好的结果Keggin结构的P-Mo-V杂多酸对异丁烷氧化制MAA 有较好的催化性能,引入Fe能明显提高转化率和选择性,As有助于提高选择性。

该工艺类同于异丁烯直接氧化法,是绿色技术含量很高的工艺路线。

目前该工艺已取得阶段性研究成果,但MAL,MAA转化率和选择性仍偏低,催化剂有待进一步优化。

2.2异丁醛法异丁醛容易氧化得到异丁酸,异丁酸脱氢可得MAA,或异丁醛可直接脱氢生成MAL。

核心技术是异丁酸或异丁醛脱氢催化剂的开发,目前催化剂性能尚不够理想。

2.3丙烯法由丙烯,CO、水与甲醇为原料,以Rh(或Zr)与碘化物为催化剂,经拨基化反应合成中间体异丁酸甲醋,异丁酸甲酷脱氢即可生成MMA。

该工艺路线原料绿色,过程简单,成本也低廉。

由于反应器设计困难,催化剂性能有缺陷,有待进一步改进。

3结论

目前我国MMA的生产主要采用ACH法。

从现有工艺来看,丙炔碳基化法是最经济的工艺,Alpha法和异丁烯直接氧化法等都是先进的绿色工艺,可积极引进。

我国科研工作者应当勇于创新,自主开发Cz,Ca等原料的绿色工艺,以改变我国MMA生产落后的局面,达到经济效益、环境效益和社会效益协调发展。