自由基聚合工艺基础与本体聚合工艺

- 格式:ppt

- 大小:867.00 KB

- 文档页数:8

![[材料科学]自由基聚合工艺](https://uimg.taocdn.com/937ce51deefdc8d376ee3284.webp)

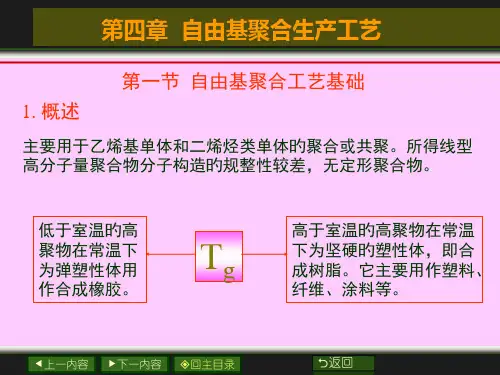

自由基聚合工艺基础及其应用引发剂种类过氧化物:R-O-O-R,如BPO、DCP等;偶氮化合物:AIBN;氧化-还原引发剂:H2O2-Fe2+、S2O8--Fe2+引发剂的选择(1)聚合实施方法;(2)聚合操作方式;(3)反应温度;(4)分解活化能Ed;(5)半衰期t0.5。

影响聚合物分子量的因素聚合反应温度,引发剂浓度和单体浓度,链转移剂的种类和用量1.随着反应温度的升高,聚合物的平均分子量降低2.自由基聚合反应所得聚合链的动力学链长与单体浓度和引发剂浓度的关系3.链转移剂的影响控制平均分子量的手段:1 严格控制引发剂的用量;2 严格控制反应温度和其他反应条件;3 选择适当的分子量调节剂并严格控制其用量。

本体聚合工艺特点优点:无反应介质,工艺过程简单。

缺点:聚合反应热的散发困难,反应温度难以控制,一般先进行预聚合,排除部分反应热;反应后期粘度大,单体反应不易进行完全。

悬浮聚合的特点优点:用水作为连续相,聚合反应热易除去;操作安全;反应体系粘度较低;温度易控制;分离较容易;产品纯度较乳液聚合的高。

缺点:分散体系不稳定,间歇法生产。

溶液聚合工艺特点优点:反应易控制,易调节产品的分子量及其分布。

缺点:聚合速度较慢,反应器收率降低,产品分子量分布窄,需回收溶剂。

悬浮聚合的配方单体相:单体、引发剂、分子量调节剂、润滑剂、防粘釜剂、抗鱼眼剂等。

水相:去离子水、分散剂、助分散剂、PH调节剂等。

水相/单体相(质量比)=75/25~50/50分散剂的作用1保护胶的分散稳定作用2无机粉状分散剂的分散稳定作用悬浮聚合不能用来生产橡胶的原因由于合成橡胶在室温下为弹性体状态,容易结块,因此一般不能用本体聚合和悬浮聚合方法进行生产,如果用溶液聚合法则必须增加溶剂回收工序,提高成本。

所以用自由基反应生产合成橡胶时,乳液聚合法是目前唯一的工业生产方法。

PVC悬浮聚合生产工艺框图(1)原料单体:纯度>99.98%;反应介质:去离子水;主分散剂:纤维素醚、聚乙烯醇、明胶助分散剂:表面活性剂;引发剂:多用复合引发剂。

甲基丙烯酸甲酯的本体聚合一、实验目的了解甲基丙烯酸甲酯的自由基聚合原理,掌握本体聚合的方法;熟悉有机玻璃的制备及成型方法。

二、基本原理本体聚合是烯类单体在没有介质的情况下,单体本身在引发剂或催化剂等作用下进行的聚合,而自由基聚合可以通过本体聚合实现。

本体聚合的特点是产物纯净,尤其可以得到透明制品,所需设备简单。

甲基丙烯酸甲酯(MMA)通过本体聚合方法可以制得有机玻璃。

聚甲基丙烯酸甲酯由于有庞大的侧基存在,为无定形固体,其最突出的性能具有高度的透明性,其比重小,故制品比同体积无机玻璃制品轻巧得多。

同时又具有一定的耐冲击强度与良好的低温性能,是航空工业与光学仪器制造工业的重要原料。

聚甲基丙烯酸甲酯表面光滑,在一定的弯曲限度内,光线可在其内部传导而不逸出,故外科手术中利用它把光线输送到口腔喉部作照明。

聚甲基丙烯酸甲酯的电性能优良,是很好的绝缘材料。

由于甲基丙烯酸甲酯单体比重只有0.94g/cm3,而聚合物比重为1.17 g/cm3,故有较大的体积收缩。

三、仪器和试剂主要仪器设备:试管四颈瓶冷凝管恒温水浴搅拌器四、实验步骤称取16ml甲基丙烯酸甲酯,并用玻璃纸准确称取0.3g(占单体量0.2%)的过氧化苯甲酰,混合放进锥形瓶中,装上回流冷凝管,以水浴加热保持85~90℃。

注意引发剂是否全部分解完全,观察现象,看有无气泡产生。

经15~20min后,体系稍有粘稠状时,换冷水浴冷却到40℃左右。

将反应物倒入预先洗净烘干的小试管中,密封试管口,移入40~50℃烘箱中放置2~3天。

到固化阶段后,再在115℃士5℃处理1h,使聚合达到完全,冷却后脱模。

五、注意事项MMA在本体聚合中的突出特点是有“凝胶效应”,即在聚合过程中,当转化率达到10%~20%时,聚合速率突然加快,物料的粘度骤然上升,以致发生局部过热现象。

其原因是由于随着聚合反应的进行,物料的粘度增大,活性增长链移动困难,致使其相互碰撞而产生的链终止下降;相反,单体分子扩散作用不受影响,因此活性链与单体分子结合进行链增长的速率不变,总的结果是聚合总速率增加,以致发生爆发性聚合,即“爆聚”现象。

《聚合物合成工艺学》各章重点第一章绪论1.高分子化合物的生产过程及通常组合形式原料准备与精致,催化剂配置,聚合反应过程,分离过程,聚合物后处理过程,回收过程2.聚合反应釜的排热方式有哪些夹套冷却,夹套附加内冷管冷却,内冷管冷却,反应物料釜外循环冷却,回流冷凝器冷却,反应物料部分闪蒸,反应介质部分预冷。

3. 聚合反应设备1、选用原则:聚合反应器的操作特性、聚合反应及聚合过程的特性、聚合反应器操作特性对聚合物结构和性能的影响、经济效应。

2、搅拌的功能要求及作用功能要求:混合、搅动、悬浮、分散作用:1)推动流体流动,混匀物料;2)产生剪切力,分散物料,并使之悬浮;3)增加流体的湍动,以提高传热效率;4)加速物料的分散和合并,增大物质的传递效率;5)高粘体系,可以更新表面,使低分子蒸出。

第二章聚合物单体的原料路线1.生产单体的原料路线有哪些?(教材P24-25)石油化工路线,煤炭路线,其他原料路线(主要以农副产品或木材工业副产品为基本原料)2.石油化工路线可以得到哪些重要的单体和原料?并由乙烯单体可以得到哪些聚合物产品?(教材P24-25、P26、P31)得到单体和原料:乙烯、丙烯、丁烯、丁二烯、苯、甲苯、二甲苯。

得到聚合物:聚乙烯、乙丙橡胶、聚氯乙烯、聚乙酸乙烯酯、聚乙烯醇、维纶树脂、聚苯乙烯、ABS树脂、丁苯橡胶、聚氧化乙烯、涤纶树脂。

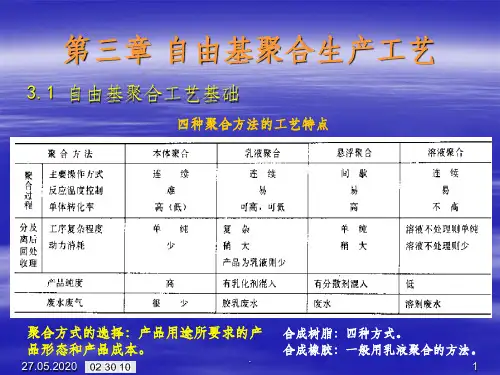

3. 合成聚合物及单体工艺路线第三章自由基聚合生产工艺§ 3-1自由基聚合工艺基础1.自由基聚合实施方法及选择本体聚合、乳液聚合、溶液聚合、悬浮聚合。

聚合方法的选择只要取决于根据产品用途所要求的产品形态和产品成本。

2.引发剂及选择方法,调节分子量方法种类:过氧化物类、偶氮化合物,氧化还原体系。

选择方法:(1)根据聚合操作方式和反应温度条件,选择适当分解速度的引发剂。

(2)根据引发剂分解速度随温度的不同而变化,故根据反应温度选择适引发剂。

(3)根据分解速率常数选择引发剂。