浙大无机材料-4-水泥熟料煅烧

- 格式:ppt

- 大小:1.71 MB

- 文档页数:41

浅谈新型干法水泥生产中熟料的质量分析与控制汪薛纠(无机072 079024442)摘要:水泥生产质量控制的环节主要包括原燃材料和辅助材料的控制,生料的控制(出磨生料和入窑生料),熟料的控制,水泥的控制(水泥制成和水泥出厂)等几个方面,本文主要阐述新型干法水泥生产中熟料的质量分析与控制。

关键词:新型干法水泥;熟料;质量分析与控制Abstract: The cement production aspects of quality control include the control of raw materials and fuel and auxiliary materials, raw material control (the raw mill and kiln feed), control of clinker, cement control (made of cement and cement factory ), and several other aspects, this paper describes the production of new dry process cement clinker quality analysis and control.Key words: NSP; cement; clinker; quality analysis and control0.引言水泥生产是连续的,各生产工序之间有着非常密切的联系。

每一道工序都是依靠参见生产的所有人员来掌握和调整的。

如果在生产全过程中,一个岗位的人员不能严格标准、规程和规定控制生产,就可能会造成产品质量波动、下降,甚至会有不合格或废品出厂。

熟料质量控制是水泥生产中最重要的环节,熟料的质量好坏直接决定着水泥质量的优劣。

1.熟料的质量控制熟料的质量控制项目主要包括熟料的化学成分(即KH, n, P)、熟料中游离CaO 含量、熟料中MgO含量、熟料立升重、熟料烧失量、熟料物理性能(凝结时间、安定性和强度)这几个方面。

第1章绪论1.1 概述新型干法预分解窑是现代最先进的水泥生产技术,它以其独特的优越性赢得了国际的认可。

以预分解窑为代表的新型干法水产技术已经成为当今水泥工业发展的主导技术艺,它具有生产能力大、自动化程度高、产品质量高、能耗低、有害物排放量低等一系列优点。

目前,我国广泛采用的是国际上先进的图形显示技术、通信技术、计算机控制技和集中管理、分制的集散型控制系统,并自行研发了工厂生产管理信息系统,保障了系统的安全性和可靠性,符合了实用性的要求。

新型干法工艺是当代最具现代化、规模化的水泥生产方式,已被世界各国普遍采用,成为水泥生产技术的主流。

通过多年的不断探索,我国的水泥工业发展取得了很大成果,水泥产量多年位居世界第一,为我国国民经济发展的提供了有力保障。

然而就目前来看,我国水泥工业的结构仍然存在十分突出的矛盾,主要表现为经营粗放、生产集中度和劳动生产率相对较低、资源及能源消耗较高、环境污染比较严重,特别是立窑、湿法窑、干法中空窑等落后技术装备还占相当比重,可持续发展面临着严峻的挑战。

为加快推进水泥工业结构调整和产业升级,满足科学发展观和走新型工业化道路的要求,新型干法水泥生产技术将迎来在全国发展的大好时机。

1.2 设计简介本设计是5000t/d熟料新型干法生产线窑尾部分的工艺设计,设计采用目前国内外水泥行业相对较为先进的技术和设备,力求最大限度的降低能耗、降低基建投资,又最大限度的提高产、质量,实现环境友好型、资源节约型的水泥发展要求。

石灰石预均化堆场设计为矩形预均化堆场,其规格为42×170m。

石灰石矿山全矿化学成分比较稳定,品质优良,均匀性比较好。

厂区设1个Ø15×30m 圆库储存石灰石用于生料配料,库有效储量6844t,实际储存时间为1.09d,能满足生产的正常进行。

因为原煤成的分波动对烧成工艺、热工制度的稳定性及熟料质量等的影响极大,外购煤的质量难以完全预先控制,同时多点供应原煤的可能性是存在的,并且考虑将来使用低品位原煤的需要,故设置原煤预均化设施。

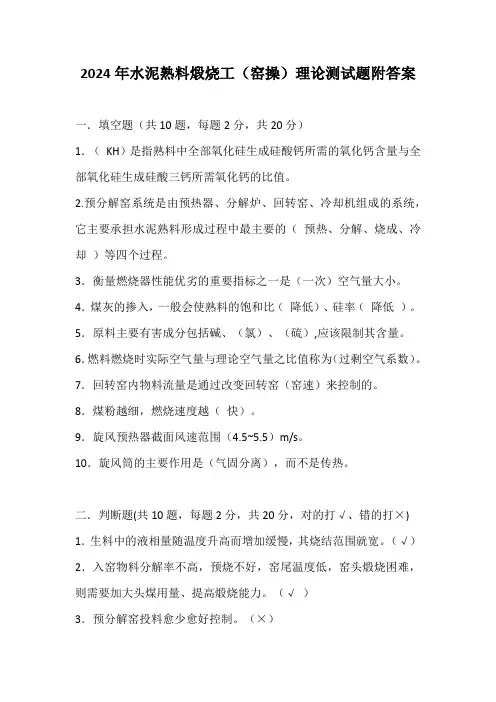

2024年水泥熟料煅烧工(窑操)理论测试题附答案一.填空题(共10题,每题2分,共20分)1.(KH)是指熟料中全部氧化硅生成硅酸钙所需的氧化钙含量与全部氧化硅生成硅酸三钙所需氧化钙的比值。

2.预分解窑系统是由预热器、分解炉、回转窑、冷却机组成的系统,它主要承担水泥熟料形成过程中最主要的(预热、分解、烧成、冷却)等四个过程。

3.衡量燃烧器性能优劣的重要指标之一是(一次)空气量大小。

4.煤灰的掺入,一般会使熟料的饱和比(降低)、硅率(降低)。

5.原料主要有害成分包括碱、(氯)、(硫),应该限制其含量。

6.燃料燃烧时实际空气量与理论空气量之比值称为(过剩空气系数)。

7.回转窑内物料流量是通过改变回转窑(窑速)来控制的。

8.煤粉越细,燃烧速度越(快)。

9.旋风预热器截面风速范围(4.5~5.5)m/s。

10.旋风筒的主要作用是(气固分离),而不是传热。

二.判断题(共10题,每题2分,共20分,对的打√、错的打×) 1.生料中的液相量随温度升高而增加缓慢,其烧结范围就宽。

(√)2.入窑物料分解率不高,预烧不好,窑尾温度低,窑头煅烧困难,则需要加大头煤用量、提高煅烧能力。

(√)3.预分解窑投料愈少愈好控制。

(×)4.煤的工业分析组成有水分、挥发分、灰分、固定碳和硫五项,总量为100%。

(×)5.煤粉自喷嘴喷出至开始燃烧的这段距离称为黑火头。

黑火头拉长说明煤粉中的水分或灰分含量较低。

(×)6.回转窑运转一段时间后,其中心线不会有变动。

(×)7.分解炉内碳酸盐分解所需能量全部来自于喂入分解炉的燃料。

(×)8.预分解窑窑前温度低是因为窑头喂煤量少。

(×)9.挥发分高、灰分低的煤,其细度可以适当放粗。

(√)10.预分解窑的篦式冷却机工况的好坏对窑的煅烧影响不大。

(×)三.不定项选择题(共20题,每题2分,共40分)1.在采用五级预热器的预分解窑系统中,料粉流程是( C )。

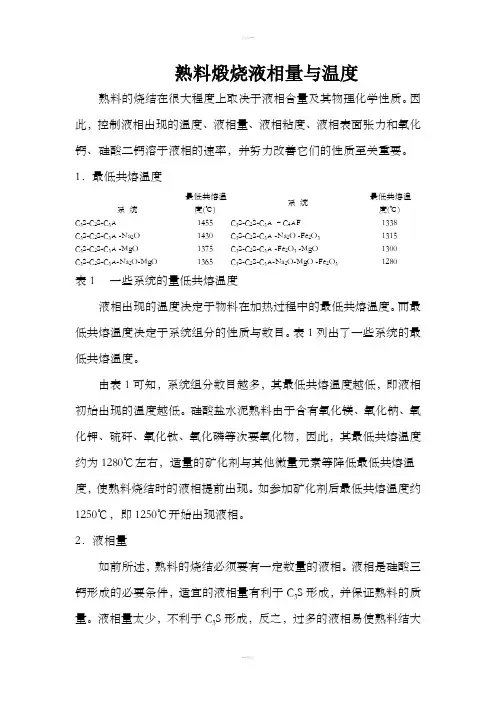

熟料煅烧液相量与温度熟料的烧结在很大程度上取决于液相含量及其物理化学性质。

因此,控制液相出现的温度、液相量、液相粘度、液相表面张力和氧化钙、硅酸二钙溶于液相的速率,并努力改善它们的性质至关重要。

1.最低共熔温度系 统最低共熔温度(℃) 系 统最低共熔温度(℃) C 3S-C 2S-C 3A 1455 C 3S-C 2S-C 3A –C 4AF 1338 C 3S-C 2S-C 3A -Na 2O 1430 C 3S-C 2S-C 3A -Na 2O -Fe 2O 3 1315 C 3S-C 2S-C 3A -MgO 1375 C 3S-C 2S-C 3A -Fe 2O 3 -MgO 1300 C 3S-C 2S-C 3A-Na 2O-MgO1365C 3S-C 2S-C 3A-Na 2O-MgO -Fe 2O 31280表1 一些系统的量低共熔温度液相出现的温度决定于物料在加热过程中的最低共熔温度。

而最低共熔温度决定于系统组分的性质与数目。

表1列出了一些系统的最低共熔温度。

由表1可知,系统组分数目越多,其最低共熔温度越低,即液相初始出现的温度越低。

硅酸盐水泥熟料由于含有氧化镁、氧化钠、氧化钾、硫矸、氧化钛、氧化磷等次要氧化物,因此,其最低共熔温度约为1280℃左右,适量的矿化剂与其他微量元素等降低最低共熔温度,使熟料烧结时的液相提前出现。

如参加矿化剂后最低共熔温度约1250℃,即1250℃开始出现液相。

2.液相量如前所述,熟料的烧结必须要有一定数量的液相。

液相是硅酸三钙形成的必要条件,适宜的液相量有利于C 3S 形成,并保证熟料的质量。

液相量太少,不利于C 3S 形成,反之,过多的液相易使熟料结大块,给煅烧操作带来困难。

液相量与组分的性质、含量及熟料烧结温度等有关。

因此,不同的生料成分与煅烧温度等对液相量有很大影响。

一般水泥熟料烧成阶段的液相量大约为20%~30%。

(1)液相量与煅烧温度、组分含量有关,根据硅酸盐物理化学原理,不同温度下形成的液相量可按下式计算:①煅烧温度为1338℃时:IM(P)>1.38 L=6.1F(6.1)IM(P)<1.38 L=8.2A-5.22F(6.2)②煅烧温度为1400℃和1450℃时:1400℃L=2.95A+2.5F+M+R(6.3)1500℃L=3.0A+2.2F+M+R(6.4)式中L——液相量(%);F——熟料中Fe2O3的含量(%);A——熟料中Al2O3的含量(%);M、R——MgO及(Na2O+K2O)的含量(%)。

毕业论文(设计)论文题目4000t/d水泥熟料预分解窑熟料粉磨系统的初步设计学院年级专业学生姓名学号指导教师毕业论文(设计)论文题目4000t/d水泥熟料预分解窑熟料粉磨系统的初步设计学院材料科学与工程年级专业无机非金属材料工程学生姓名学号指导教师摘要水泥粉磨是水泥成品制备的重要工艺过程,它直接影响水泥质量的好坏,因此水泥粉磨车间的设计在整个的水泥厂的设计中是很重要的一个环节。

本论文就4000 t/d(日产4000吨)吨硅酸盐水泥工厂水泥粉磨车间进行设计,根据相关文献以及对产量要求对水泥的配料方案、三大平衡(物料平衡、主机平衡、储库平衡)和水泥粉磨车间系统设备的选型进行设计与计算,并据此对水泥粉磨车间的主要粉磨设备以及其相关的附属设备(选粉机、收尘器等)的型号进行了选择。

本次设计秉着力求使产品达到“优质、环保、节能”的原则,对生产工艺技术方案以及粉磨车间设备进行了仔细的斟酌与取舍,并做出了生产总体布置平面图和水泥粉磨系统工艺布置图。

关键词:水泥,工厂设计,4000t/dAbstractCement plant design is a very important aspect. This thesis on 4000 t / d (Nissan 4000 tons) tons of Portland cement factory cement grinding plant design, according to the relevant literature as well as production req Cement grinding is finished cement important preparation process, which directly affects the quality of cement is good or bad, so the design of cement grinding plant in the whole of the uirements for cement batching scheme, the three balance (material balance, the host balancing reservoir balance) and cement grinding plant equipment selection system design and calculation, and accordingly cement grinding plant on the main grinding equipment and its associated ancillary equipment (separator, dust collector, etc.) models were selection. This design holds strive to make products to achieve "quality, environmental protection, energy conservation," the principle of the production technology programs and grinding workshop equipment were carefully consider the trade-offs, and make the overall layout of the production plan and cement grinding system process layout.Keywords: cement, plant design, 4000t/d;目录摘要 (I)Abstract (II)目录 (III)第1章绪论 (1)1.1引言 (1)1.2国内外现状 (1)1.3目前世界水泥行业的先进技术和发展 (3)1.4生产需求状况 (4)1.5设计特点 (5)第2章原料与燃料 (10)2.1原料的质量要求 (10)2.1.1 水泥原料(普通硅酸盐水泥) (10)2.1.2 混合材及石膏 (11)2.2燃料的质量要求 (12)2.2.1 煤 (12)2.2.2 熟料热耗的选择 (13)第3章配料计算与物料平衡 (14)3.1配料计算 (14)3.1.1 原料选择 (14)3.1.2 率值及率值确定 (14)3.1.3 水泥配料方案 (15)3.2物料平衡计算 (19)3.2.1 烧成车间生产能力和工厂生产能力的计算 (19)3.2.2 原、燃料消耗定额 (20)3.2.3 烧成系统和工厂的生产能力 (23)3.2.4 全厂物料平衡表 (23)第4章主机平衡计算及选型 (25)4.1车间工作制度的确定 (25)4.2主机选型 (25)4.2.1 破碎机的选型 (25)4.2.2 生料磨的选型 (26)4.2.3 窑系统 (26)4.2.4 煤磨的选型 (27)4.2.5 水泥磨的选型 (28)4.2.6 包装机的选型 (29)4.3主机平衡表 (29)第5章储库计算 (30)5.1确定各种物料储存期 (30)5.2堆场计算 (30)5.2.1 石灰石预均化堆场 (31)5.2.2 原煤预均化堆场 (32)5.2.3 联合预均化堆场 (33)5.3储库计算 (35)5.3.1 生料配料站 (35)5.3.2 熟料库 (39)5.3.3 水泥配料站 (41)5.3.4 水泥库 (44)5.4储库一览表 (45)第6章水泥制成车间设计计算 (46)6.1水泥制成车间介绍 (46)6.1.1 水泥粉磨的功能和意义 (46)6.1.2 现代水泥粉磨技术发展的特点 (46)6.1.3 水泥粉磨流程发展情况 (48)6.1.4 辊压机粉磨系统的发展 (49)6.1.5 辊压机水泥粉磨工艺方案 (49)6.1.6 本设计工艺流程 (51)6.2制成车间选型计算 (52)6.2.1 球磨机的设计计算 (52)6.2.2 水泥球磨机的热平衡计算 (58)6.3辊压机系统选型计算 (61)6.3.1 辊压机选型计算 (61)6.3.2 V型选粉机、旋风筒选型及其他设备选型 (62)6.4其他附属设备的选型计算 (64)6.4.1 O-SEPA选粉机 (64)6.4.2 收尘器 (65)6.4.3 喂料计量设备 (65)6.4.4 配料装置设计 (66)6.4.5 输送设备 (67)第7章水泥制成车间工艺布置 (70)第8章全厂平面工艺布置 (71)8.1全厂总平面设计的基本原则 (71)8.2全厂工艺平面布置说明 (72)结论 (74)致谢 (75)参考文献 (76)第1章绪论1.1引言新型干法水泥生产自问世以来倍受世界各国的关注,特别是上世纪80 年代以来得到了突飞猛进的发展,国际水泥工业以预分解技术为核心,将现代科学技术和工业化生产的最新成果广泛应用于水泥生产的全过程,形成了一套具有现代高科技为特征和符合优质、高效、节能、环保以及大型化、自动化的现代生产方法。

重金属在水泥熟料煅烧和水泥水化过程中的行为研究共3篇重金属在水泥熟料煅烧和水泥水化过程中的行为研究1水泥是混凝土中最重要的成分之一,其质量对混凝土的性能和强度有着直接的影响。

重金属作为工业废水中的典型污染物,如果排放到环境中会对自然环境、生态系统和人类健康造成威胁。

因此,重金属在水泥生产过程中的行为研究具有重要的科学意义和实际价值。

一、重金属在水泥熟料煅烧过程中的行为研究水泥熟料煅烧是水泥生产过程中的关键环节之一,直接影响着最终水泥的质量和性能。

煅烧过程中重金属的行为很大程度上决定了其在最终水泥中的迁移和转化情况。

研究表明,重金属在水泥熟料煅烧过程中存在以下几种行为:1.物理吸附:重金属离子在煅烧过程中会吸附在水泥熟料颗粒表面,其中部分离子随着削弱的表面吸附力逐渐脱落,形成烟气中的粉尘,成为环境污染源。

2.化学还原:重金属在高温条件下容易发生化学反应,部分重金属离子会通过化学还原反应被还原为元素,然后在煅烧后的残渣中固化。

3.化学反应:重金属离子还容易与煅烧过程中其它化学物质发生反应,形成新的化合物或物质。

研究表明,Cr3+、Mn2+、Zn2+等重金属离子可与熟料中的气相SO2、NOx、CO等进行复合反应,形成相应的硫酸盐、硝酸盐、碳酸盐等,与水泥熟料中的CaO、SiO2、Al2O3等反应,形成相应的硅酸盐、铝酸盐等。

4.蒸发和挥发:部分重金属离子在煅烧过程中会随熔融物和气相一起挥发出炉,以同化物和粉尘的形式排放至大气中。

二、重金属在水泥水化过程中的行为研究水泥水化是水泥硬化过程中的关键环节之一,由水、水泥熟料和粉煤灰等组分共同反应形成水泥石。

重金属在水泥水化过程中的行为对最终水泥石的性能和质量同样会产生一定的影响。

研究表明,重金属在水泥水化过程中存在以下几种行为:1.挥发和蒸发:部分重金属在水泥水化过程中会挥发和蒸发出水泥石体系,导致水泥石体系中的乙醇胺、三乙醇胺等缓凝剂失效。

2.吸附和离子交换:重金属在水泥水化过程中会与水泥石体系中的胶体颗粒和离子进行吸附和离子交换。

无机非金属材料专业学生水泥厂生产学习报告水泥一种细磨材料,加入适量水后,成为塑性浆体,既能在空气中硬化,又能在水中硬化,并能把砂、石等材料牢固地绞结在一起的水硬性胶凝材料。

水泥种类很多,按性质和用途,通常可分为一般用途(普通硅酸盐水泥、矿渣硅酸盐水泥等)和特种用途水泥(快硬水泥、大坝水泥、膨胀水泥、油井水泥等;也可按组成分为硅酸盐水泥、铝酸盐水泥等。

用水泥制成的砂浆或混凝土,坚固耐久,是重要的建筑材料和工程材料。

广泛用于建筑、水利、道路、国防等工程中。

以石灰石和粘土为主要原料,按适当比例配制成生料,烧至部分或全部熔融,并经冷却而获得的半成品,称为水泥熟料。

在水泥工业中,水泥熟料主要指硅酸盐水泥熟料。

其主要化学成分为氧化钙CaO、二氧化硅SiO2和少量的氧化铝Al2O3和氧化铁Fe2O3。

主要矿物组成为硅酸三钙3CaO·SiO2、硅酸二钙2 CaO·SiO2、铝酸三钙3CaO·Al2O3和铁铝酸四钙4 CaO·Al2O3·Fe2O3。

硅酸盐水泥熟料加适量石膏共同磨细后,即成硅酸盐水泥1. 生产实习的性质、目的和任务生产实习是无机非金属材料专业教学中重要的实践性教学环节,其目的是使学生获得无机材料生产技术和管理知识,印证、巩固和丰富已学过的专业课程内容,培养学生理论了解实际,提高其在生产实际中调查研究,观察问题,分析问题及解决问题的能力和方法,为后续专业课程的学习打下基础。

生产实习也是学生了解劳动群众,增强劳动观点,了解社会,了解国情,学会生存的重要途径,通过生产实习,应培养学生热爱专业,致力于祖国社会主义建设的思想。

通过生产实习,对学生进行与本专业有关的生产劳动训练,学习生产实践知识,增强学生的劳动观念,培养学生进行生产实践的技能。

在生产劳动、生产技术教育和查询阅读现场资料中,使学生理论了解实际,深入了解硅酸盐工厂的工艺流程、技术指标、生产设备及技术操作、产品质量、生产成本、劳动生产率等有关管理生产和技术情况。

硅酸盐水泥熟料的煅烧工艺硅酸盐水泥熟料是一种重要的建筑材料,其主要成分是硅酸盐矿物质。

熟料的生产是通过对原料进行煅烧工艺来实现的。

以下是硅酸盐水泥熟料的煅烧工艺的详细步骤:1. 原料准备:硅酸盐水泥熟料的主要原料包括石灰石、黏土和其他辅助原料。

这些原料需要粉碎和混合以获得均匀的化学成分。

2. 煤粉燃烧:在水泥炉中,需要使用煤粉作为主要燃料。

煤粉经过燃烧反应产生高温和热量,为后续反应提供能量。

3. 干法预热:将经过预处理的原料送入水泥炉,通过高温烟气进行干法预热。

在预热过程中,原料中的水分逐渐蒸发,从而实现干燥和预热的目的。

4. 煅烧反应:在水泥炉中,原料经过预热后被加热至高温,从而引发一系列的化学反应。

其中,主要的反应是石灰石的分解反应,将石灰石中的钙碳酸钙分解为氧化钙和二氧化碳。

此外,还有一系列的矿物转化反应和固相反应发生。

5. 冷却:煅烧后的硅酸盐水泥熟料需要进行冷却。

这一过程通过烟气和新鲜空气流通来降低熟料的温度,避免过度煅烧。

6. 粉磨:冷却后的熟料被送入水泥磨进行粉磨处理。

通过磨破磨、分级破磨和分级等步骤,熟料被加工成细度符合要求的水泥产品。

硅酸盐水泥熟料的煅烧工艺是一个复杂的化学和物理变换的过程。

煅烧过程中,需要控制适当的温度、时间和燃烧条件,以确保熟料的质量。

同时,通过优化煅烧工艺,可以降低能耗和环境排放,实现节能减排的目的。

硅酸盐水泥熟料煅烧工艺的详细步骤:7. 烟气处理:在炉内煅烧过程中,产生大量的烟气、灰尘和废气。

这些废气含有有害物质,需要进行处理以减少对环境的影响。

常见的烟气处理方法包括电除尘、袋式除尘等,以去除烟气中的粉尘和固体颗粒,并通过喷淋洗涤等方式去除废气中的二氧化硫等有害物质。

8. 能源回收:在煅烧过程中,通过使用高温烟气作为热源,可以回收能量并用于干法预热等步骤。

这种能源回收措施不仅可以降低能源消耗,减少生产成本,还可以减少对自然资源的开采和环境的影响。

9. 质量控制:在整个煅烧工艺中,对煅烧过程的温度、时间和燃烧条件等进行严格控制,以确保熟料的质量。