含锌瓦斯泥资源化回收利用研究进展

- 格式:docx

- 大小:37.15 KB

- 文档页数:2

瓦斯泥中铁元素回收选矿试验研究摘要:钢铁生产过程中除尘系统中会产生大量的含铁尘泥,这些尘泥如处理不当既会造成环境的污染而且产生铁资源的严重浪费。

安钢集团舞阳矿业公司根据自身尘泥的特点,进行选铁工艺试验研究,最终确定了先浮后磁、磁重结合的工艺流程,并建成了21万吨/年的瓦斯泥处理厂,年收入达2011.51万元,实现了瓦斯泥资源的有效利用和回收。

关键词:选矿瓦斯泥效益评估在钢铁生产过程中,会产生大量尘泥(主要包括转炉、电炉粉尘和高炉瓦斯泥、重力除尘灰)[1]。

目前,尘泥由于长期得不到有效处理,在许多钢厂附近堆积如山,不仅占据了大量的土地,污染了环境,浪费了其中有价资源,而且影响高炉的正常操作和使用寿命。

由于尘泥中富含铁、碳、锌、铅等有价元素,具有良好的综合利用价值。

如何高效利用钢铁厂尘泥中的有价资源,提高其综合附加值,减少环境污染,成为钢铁企业面临的重大课题。

[2]为充分开发这一再生资源,河南安阳集团舞阳矿业公司对其自身瓦斯泥进行了小型试验及扩大试验研究。

为获得较大的经济效益,采用技术成熟、工艺简单的选矿方法对高炉瓦斯泥中的铁进行回收,并投入现场生产。

1.工艺矿物学特性安钢瓦斯泥中全铁含量大于30%,铁矿物以Fe3O4和Fe2O3为主,金属铁含量极少,仅有的金属铁珠镶嵌在渣之中,呈独立的金属铁几乎没有。

高炉瓦斯泥所含铁矿物与天然铁矿物的表面性质存在较大差异,且细粒矿物在高温作用下胶结在一起,极易包裹脉石矿物,镜下鉴定及单体解离度测定结果均表明了这一点。

胶结在一起的脉石与铁矿物用物理方法难以分离,这样给选矿带来了较大的难度,在影响精矿质量的同时,造成全铁回收率偏低。

2. 实验研究2.1不同磨矿细度试验镜下观察高炉瓦斯泥铁矿物和脉石矿物单体解离度仍较低,仅为60%左右,对不同磨矿粒度进行对比试验。

试验用XCGS-73型磁选管,将未经磨的原矿及-200目含量分别为76%、81%的磨矿产品分别充分搅拌给入磁选管,场强为1800Oe。

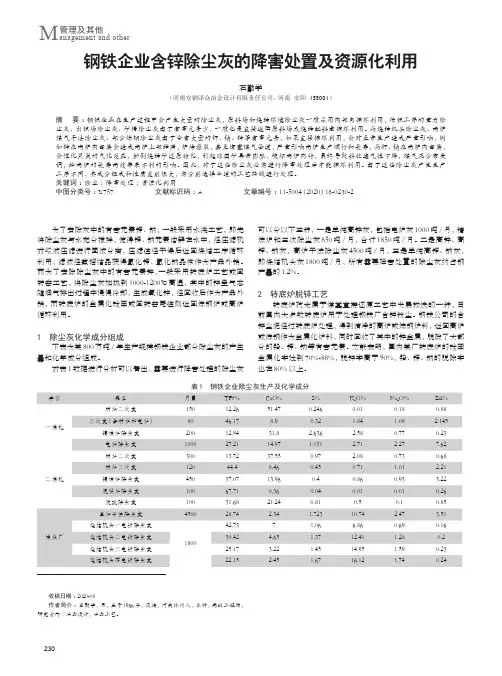

230管理及其他M anagement and other钢铁企业含锌除尘灰的降害处置及资源化利用石勤学(河南安钢泽众冶金设计有限责任公司,河南 安阳 455004)摘 要:钢铁企业在生产过程中会产生大量的除尘灰,原料场和烧结环境除尘灰一般采用内部自循环利用,炼铁工序的重力除尘灰、出铁场除尘灰、矿槽除尘灰由于有害元素少,一般也是直接返回原料场或烧结配料室循环利用。

而烧结机头除尘灰、高炉煤气干法除尘灰、部分炼钢除尘灰由于含有大量的钾、钠、锌等有害元素,如果直接循环利用,会对正常生产造成严重影响,例如锌在高炉内富集会造成高炉上部结瘤,炉墙涨裂,甚至堵塞煤气管道,严重影响高炉生产顺行和长寿,而钾、钠在高炉内富集,会催化焦炭的气化反应,加剧烧结矿还原粉化,引起球团矿异常膨胀,破坏高炉内衬,最终导致料柱透气性下降,煤气流分布失调,给高炉的长寿高效带来不利的影响。

因此,对于这些除尘灰必需进行降害处理后才能循环利用。

由于这些除尘灰产生生产工序不同,其成分组成和性质差别很大,需分别选择合适的工艺路线进行处理。

关键词:除尘;降害处理;资源化利用中图分类号:X757 文献标识码:A 文章编号:11-5004(2020)16-0230-2收稿日期:2020-08作者简介:石勤学,男,生于1966年,汉族,河南林州人,本科,高级工程师,研究方向:冶金设计,冶金工艺。

为了去除灰中的有害元素钾、钠,一般采用水洗工艺,即先将除尘灰与水充分搅拌,使得钾、钠元素溶解在水中,经压滤机对浆液压滤进行固液分离,压滤渣经干燥后返回烧结工序循环利用,滤液经蒸馏结晶获得氯化钾、氯化钠晶体作为产品外销。

而为了去除除尘灰中的有害元素锌,一般采用转底炉工艺或回转窑工艺,将除尘灰加热到1000-1200℃高温,其中的锌呈气态随烟气排出过程中慢慢冷却,生成氧化锌,经回收后作为产品外销,而转底炉的金属化球团或回转窑尾渣则返回炼钢炉或高炉循环利用。

1 除尘灰化学成分组成下表为某800万吨/年生产规模钢铁企业部分除尘灰的产生量和化学成分组成。

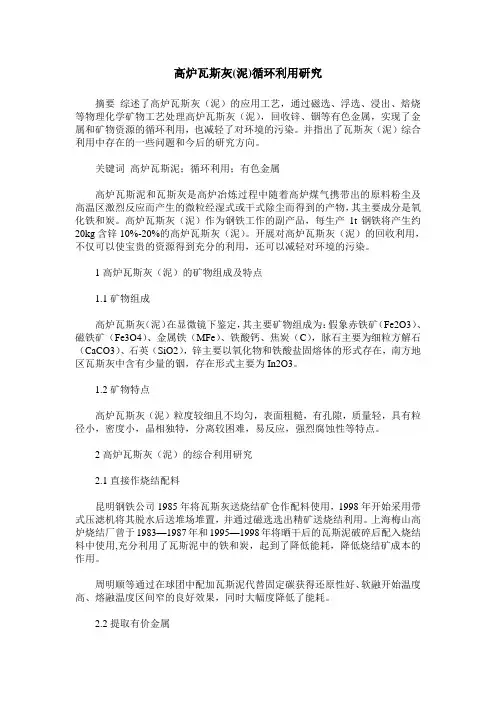

高炉瓦斯灰(泥)循环利用研究摘要综述了高炉瓦斯灰(泥)的应用工艺,通过磁选、浮选、浸出、焙烧等物理化学矿物工艺处理高炉瓦斯灰(泥),回收锌、铟等有色金属,实现了金属和矿物资源的循环利用,也减轻了对环境的污染。

并指出了瓦斯灰(泥)综合利用中存在的一些问题和今后的研究方向。

关键词高炉瓦斯泥;循环利用;有色金属高炉瓦斯泥和瓦斯灰是高炉冶炼过程中随着高炉煤气携带出的原料粉尘及高温区激烈反应而产生的微粒经湿式或干式除尘而得到的产物,其主要成分是氧化铁和炭。

高炉瓦斯灰(泥)作为钢铁工作的副产品,每生产1t钢铁将产生约20kg含锌10%-20%的高炉瓦斯灰(泥)。

开展对高炉瓦斯灰(泥)的回收利用,不仅可以使宝贵的资源得到充分的利用,还可以减轻对环境的污染。

1高炉瓦斯灰(泥)的矿物组成及特点1.1矿物组成高炉瓦斯灰(泥)在显微镜下鉴定,其主要矿物组成为:假象赤铁矿(Fe2O3)、磁铁矿(Fe3O4)、金属铁(MFe)、铁酸钙、焦炭(C),脉石主要为细粒方解石(CaCO3)、石英(SiO2),锌主要以氧化物和铁酸盐固熔体的形式存在,南方地区瓦斯灰中含有少量的铟,存在形式主要为In2O3。

1.2矿物特点高炉瓦斯灰(泥)粒度较细且不均匀,表面粗糙,有孔隙,质量轻,具有粒径小,密度小,晶相独特,分离较困难,易反应,强烈腐蚀性等特点。

2高炉瓦斯灰(泥)的综合利用研究2.1直接作烧结配料昆明钢铁公司1985年将瓦斯灰送烧结矿仓作配料使用,1998年开始采用带式压滤机将其脱水后送堆场堆置,并通过磁选选出精矿送烧结利用。

上海梅山高炉烧结厂曾于1983—1987年和1995—1998年将晒干后的瓦斯泥破碎后配入烧结料中使用,充分利用了瓦斯泥中的铁和炭,起到了降低能耗,降低烧结矿成本的作用。

周明顺等通过在球团中配加瓦斯泥代替固定碳获得还原性好、软融开始温度高、熔融温度区间窄的良好效果,同时大幅度降低了能耗。

2.2提取有价金属2.2.1精选铁矿和回收铁胡永平等采用浮选-螺旋粗选-摇床精选工艺流程处理济钢高炉瓦斯泥。

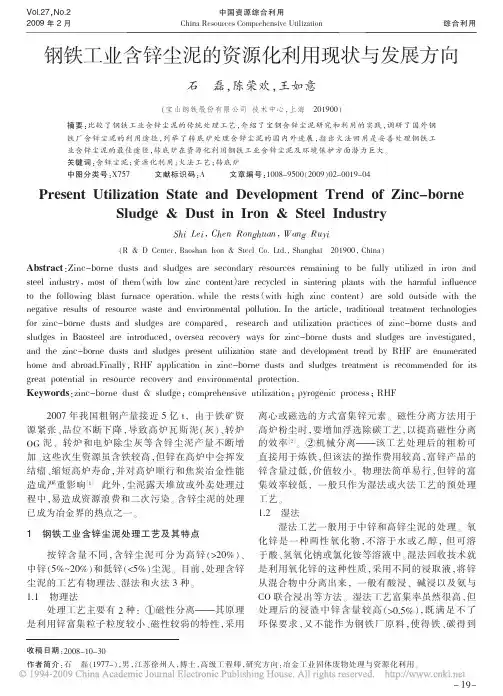

中国资源综合利用China Resources Comprehensive Utilization Vol.27,No.22009年2月收稿日期:2008-10-30作者简介:石磊(1977-),男,江苏徐州人,博士,高级工程师,研究方向:冶金工业固体废物处理与资源化利用。

2007年我国粗钢产量接近5亿t ,由于铁矿资源紧张、品位不断下降,导致高炉瓦斯泥(灰)、转炉OG 泥、转炉和电炉除尘灰等含锌尘泥产量不断增加。

这些次生资源虽含铁较高,但锌在高炉中会挥发结瘤、缩短高炉寿命,并对高炉顺行和焦炭冶金性能造成严重影响[1]。

此外,尘泥露天堆放或外卖处理过程中,易造成资源浪费和二次污染。

含锌尘泥的处理已成为冶金界的热点之一。

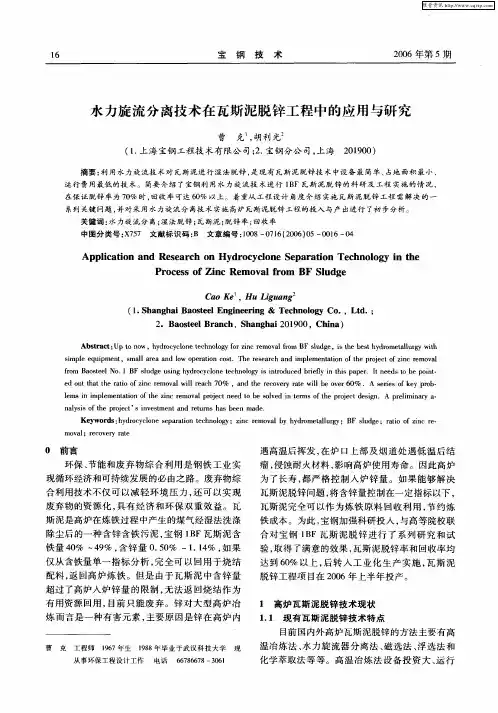

1钢铁工业含锌尘泥处理工艺及其特点按锌含量不同,含锌尘泥可分为高锌(>20%)、中锌(5%~20%)和低锌(<5%)尘泥。

目前,处理含锌尘泥的工艺有物理法、湿法和火法3种。

1.1物理法处理工艺主要有2种:①磁性分离———其原理是利用锌富集粒子粒度较小、磁性较弱的特性,采用离心或磁选的方式富集锌元素。

磁性分离方法用于高炉粉尘时,要增加浮选除碳工艺,以提高磁性分离的效率[2]。

②机械分离———该工艺处理后的粗粉可直接用于炼铁,但该法的操作费用较高,富锌产品的锌含量过低,价值较小。

物理法简单易行,但锌的富集效率较低,一般只作为湿法或火法工艺的预处理工艺。

1.2湿法湿法工艺一般用于中锌和高锌尘泥的处理。

氧化锌是一种两性氧化物,不溶于水或乙醇,但可溶于酸、氢氧化钠或氯化铵等溶液中。

湿法回收技术就是利用氧化锌的这种性质,采用不同的浸取液,将锌从混合物中分离出来,一般有酸浸、碱浸以及氨与CO 联合浸出等方法。

湿法工艺富集率虽然很高,但处理后的浸渣中锌含量较高(>0.5%),既满足不了环保要求,又不能作为钢铁厂原料,使得铁、碳得到钢铁工业含锌尘泥的资源化利用现状与发展方向石磊,陈荣欢,王如意(宝山钢铁股份有限公司技术中心,上海201900)摘要:比较了钢铁工业含锌尘泥的传统处理工艺,介绍了宝钢含锌尘泥研究和利用的实践,调研了国外钢铁厂含锌尘泥的利用途径,列举了转底炉处理含锌尘泥的国内外进展,指出火法回用是妥善处理钢铁工业含锌尘泥的最佳途径,转底炉在资源化利用钢铁工业含锌尘泥及环境保护方面潜力巨大。

转底炉处理冶金含锌尘泥的理论分析及实验研究摘要:随着冶金工业的发展,产生了大量的废弃物和废气,其中包括冶金含锌尘泥。

底炉是一种常用的处理废弃物的方法,本文对底炉处理冶金含锌尘泥的理论进行了分析,并进行了实验研究。

实验结果表明,底炉处理冶金含锌尘泥可以有效地回收有价值的金属,并减少对环境的污染。

关键词:底炉,冶金含锌尘泥,理论分析,实验研究1.引言底炉是一种常用的冶金废物处理方法,通过高温熔融和冷却,底炉可以有效地处理各种类型的废弃物。

冶金含锌尘泥是一种常见的冶金废弃物,其中含有大量的锌。

本文对底炉处理冶金含锌尘泥的理论进行了分析,并进行了实验研究,以探索底炉处理冶金含锌尘泥的可行性和最佳工艺条件。

2.理论分析底炉处理冶金含锌尘泥的理论基础是锌的熔点和熔化反应。

根据热力学原理,锌的熔点为419℃,熔化反应如下:Zn(s) → Zn(l) ΔH = 26.8 kJ/mol在底炉中,冶金含锌尘泥首先被加热到锌的熔点以上,然后熔化成锌液,最后通过冷却固化成锌金属。

底炉中的高温和低温区域之间的传热和传质过程对底炉处理效果起着重要作用。

理论分析可以帮助确定最佳的操作参数和工艺条件。

3.实验研究在实验研究中,我们选取了冶金含锌尘泥作为底炉处理的对象。

首先,将冶金含锌尘泥放入底炉中,并设置适当的加热系统,使底炉温度逐渐升高。

当底炉温度达到锌的熔点时,冶金含锌尘泥开始熔化成锌液。

然后,通过控制底炉的冷却系统,使锌液逐渐冷却固化成锌金属。

实验结果表明,底炉处理冶金含锌尘泥可以有效地回收有价值的金属。

通过分析冶金含锌尘泥前后的金属含量,我们发现底炉处理可以使冶金含锌尘泥中的锌金属回收率超过90%。

另外,底炉处理还可以减少大气中的污染物排放,降低对环境的影响。

4.结论底炉处理冶金含锌尘泥是一种有效的废弃物处理方法。

通过理论分析和实验研究,我们证明了底炉处理可以回收冶金含锌尘泥中的锌金属,并减少对环境的污染。

未来,我们可以进一步优化底炉处理的工艺参数,提高金属回收率,并研究底炉处理其他类型的废弃物的可行性。

高炉瓦斯泥论文:高炉瓦斯泥活性氧化锌火法富集湿法浸取碱式碳酸锌【中文摘要】高炉瓦斯泥作为钢铁企业产生的主要固体废物之一,其中含有一定量的锌、铅、铋等重金属,因此,不宜直接返回于烧结配料,急需开发新的回收处理工艺。

本文根据湖南某钢铁企业高炉瓦斯泥的特点,探讨了采用火法富集得到粗品氧化锌、再湿法浸取提纯并制备高纯活性氧化锌工艺。

利用高炉炼铁瓦斯泥富含碳粉和锌,采用火法富集获得粗品氧化锌。

考察了温度、时间对火法富集产品中氧化锌含量和原料瓦斯泥中锌挥发率的影响,确定了富集工艺的最佳条件为:在氮气氛围下,温度从常温以10℃/min升温至1000℃并且在1000℃下保持1 h,得到的富集产品中氧化锌含量82.24%。

瓦斯泥中锌挥发率97%。

相对于高炉瓦斯泥原料中的TFe含量,高炉瓦斯泥经火法焙烧后TFe的含量提高近10%。

采用湿法提纯粗品氧化锌,考察了温度、氨水用量、碳酸氢铵用量和液固比等因素对氧化锌浸取率的影响。

确定的最佳工艺条件为:浸取温度40℃;氨水用量为理论量的2倍;碳酸氢铵用量为理论量的2倍;液固比4:1;浸取时间2 h,氧化锌浸取率达99.9%。

蒸氨90 min即可使碱式碳酸锌基本上全部析出,陈化时间为15 min能使小部分细小的碱式碳酸锌颗粒能够充分长大,不会浪费锌资源。

对碱式碳酸锌样品运用差示/热重分析(DSC/TG)方法进行其热分解过程研究,并通过多重速率扫描法记录样品在不同升温速率下的DSC/TG曲线,采用Kissinger-Akahira-Sunose(KAS)法进一步研究碱式碳酸锌的热分解动力学。

研究结果表明:反应活化能为146.89 kJ/mol。

湿法制得的活性前驱体碱式碳酸锌,在400℃煅烧30 min可得到纯度高达98.4%,比表面积42.5 m2/g的活性氧化锌。

氧化锌的总回收率达95.3%。

【英文摘要】Blast furnace sludge as one of the major solid waste which is produced by iron and steel enterprises contains a certain amount of zinc, lead, bismuth and other heavy metals. Therefore, to develop a new recycling technology is imperative because that it is not suitable to return the blast furnace sludge to the sintering ingredients directly. Based on the research of the characteristics of the blast furnace sludge of the iron and steel enterprise in Hunan, the paper discussed that using pyrometallurgy enrichment method to get the crude zinc oxide and then making use of the wet leaching method to get active zinc ing of the blast furnace sludge which contains toner and zinc, crude zinc oxide was prepared by pyrometallurgy enrichment method. The effects of temperature and time for zinc volatilization rate in the blast furnace sludge and zinc oxide content during the pyrometallurgy enrichment process were studied. The optimum conditions that the temperature was increased from room temperature to1000℃with a rate of 10℃/min and then remained for 1 h under theprotection of nitrogen were obtained. The zinc oxide content and zinc volatilization rate were high to 82.24% and 97%, respectively. In relative to the total iron content of raw blast furnace sludge materials, the total iron content of the blast furnace sludge which was roasted nearly increased by 10%.Wet purify the crude zinc oxide. The effects of temperature, the quantities of ammonia and ammonium bicarbonate, and liquid to solid ratio on the zinc oxide leaching rate in the wet leaching process were also studied. The optimal conditions were temperature 40℃, two times of theory amount of ammonia and ammonium bicarbonate, liquid to solid ratio 4:1 and time 2 h. The zinc oxide leaching rate could be high to 99.9%. Basic zinc carbonate can be precipitated after 90min of ammonia distillation. Aging time was 15 min to make a small part of the basic zinc carbonate particles to fully grow up, so it can save the zinc resources.The technique of DSC/TG was used to study the process of thermal decomposition. In particular, the differential thermal analysis curves were measured at different temperature raising-rate in nitrogen atmosphere for decomposition of the precursor basic zinc carbonate by thermal analysis apparatus. The kinetics process was studied with the method of Kissinger-Akahira-Sunose(KAS). The results show thatthe active energy of the main step is 146.89 kJ/mol.Theprecursor basic zinc carbonate, obtained in the wet leaching process, was calcined at 400℃for 30 min to produce active zincoxide with 98.4% purity and 42.5 specific surface area. Thetotal recovery rate of zinc oxide was high to 95.3%.【关键词】高炉瓦斯泥活性氧化锌火法富集湿法浸取碱式碳酸锌【英文关键词】blast furnace sludge active zinc oxide pyrometallurgy enrichment wet leaching basiczinc carbonate【目录】低锌高炉瓦斯泥的资源化研究摘要4-5Abstract5第1章文献综述9-20 1.1 引言9 1.2国外高炉瓦斯泥研究利用的现状及进展9-10 1.3 国内高炉瓦斯泥研究利用的现状及进展10-15 1.3.1 直接做烧结配料10-11 1.3.2 从高炉瓦斯泥中回收有价金属11-15 1.3.3 高炉瓦斯泥的其它用途15 1.4 锌矿资源的现状及特点15-16 1.4.1锌的基本性质15 1.4.2 锌资源状况15-16 1.4.3 二次锌资源利用现状16 1.5 活性氧化锌的研究现状及进展16-18 1.5.1活性氧化锌的基本性质及其用途16-17 1.5.2 活性氧化锌的制备方法17-18 1.6 课题的来源及研究的意义18-19 1.7 课题研究的内容19-20第2章火法富集高炉瓦斯泥中的锌20-27 2.1基本原理20 2.2 实验部分20-22 2.2.1 实验原料、试剂及仪器20-21 2.2.2 分析方法21-22 2.2.3 工艺流程22 2.3 结果与讨论22-26 2.3.1 火法富集过程焙烧温度的确定22-24 2.3.2 火法富集过程焙烧时间的确定24-25 2.3.3 铁元素在火法过程中的富集25-26 2.4 本章小结26-27第3章湿法浸取粗品氧化锌及利用其制备碱式碳酸锌27-35 3.1 基本原理和流程27-29 3.1.1 反应原理27 3.1.2 浸取过程原理27-28 3.1.3 蒸氨过程原理28-29 3.1.4 实验流程29 3.2 实验部分29-30 3.2.1 实验仪器29-30 3.2.2 实验试剂30 3.2.3 分析方法30 3.3 结果与讨论30-34 3.3.1 浸取过程工艺条件30-32 3.3.2 蒸氨过程工艺条件32-34 3.4 本章小结34-35第4章碱式碳酸锌的热分解反应动力学研究35-39 4.1 基本原理35 4.2 实验部分35 4.3 结果与讨论35-38 4.3.1 碱式碳酸锌热分解过程35-37 4.3.2 碱式碳酸锌热分解反应动力学37-38 4.4 本章小结38-39第5章活性氧化锌的制备39-43 5.1 基本原理39 5.2 实验部分39-40 5.2.1 实验仪器39 5.2.2 实验试剂39-40 5.2.3 分析方法40 5.3 结果与讨论40-42 5.3.1 煅烧温度对氧化锌产品性能的影响40-41 5.3.2 煅烧时间对氧化锌产品性能的影响41 5.3.3 产品性能的测定41-42 5.4 本章小结42-43第6章结论与建议43-45 6.1 结论43-44 6.2 创新点44 6.3 建议44-45参考文献45-48致谢48-49攻读硕士期间发表的论文49【采买全文】1.3.9.9.38.8.4.8 1.3.8.1.13.7.2.1 同时提供论文写作一对一辅导和论文发表服务.保过包发【说明】本文仅为中国学术文献总库合作提供,无涉版权。

高炉含锌除尘灰的综合利用杨春雷岗位职级:助理工程师专业:矿物加工工程二〇一四年摘要结合钢铁企业节能减排、建立循环经济的发展方向,针对除尘灰的循环利用导致高炉中锌的富集,高锌灰已经成为影响高炉冶炼的重要因素。

本文根据酒钢除尘灰的情况,介绍国内外多种高锌除尘灰处理工艺和基本原理,为高锌除尘灰处理提供思路和方式。

关键词:高锌除尘灰酒钢集团处理工艺节能减排一、除尘灰简介钢铁企业资源和能源密集、生产规模和物流量大、工序流程长,因而产生大量固体废弃物,成为公认的污染大户。

近20年来国外不少发达国家如德、日、英、美、俄等加大了对冶金工业固体废弃物研究开发力度,取得了很好的成绩。

例如在冶金废渣利用方面,美国的利用率已经达到80"--85%,日本为70"--80%,德国和西班牙接近100%。

,而在国内,随着近年来钢铁产量高速增长,环境问题更为突出。

日益增长的钢铁生产能力对周围环境的压力越来越大。

如何提高资源和能源的使用效率,减轻环境负荷,走循环经济的道路,实现可持续发展,已成为未来我国钢铁行业发展的必然方向。

目前我国的钢铁企业冶金流程主要集中于烧结一高炉一转炉一轧钢长流程生产,占钢铁总生产能力的70%以上。

在烧结、高炉炼铁、转炉及电炉炼钢等工序均可产生的大量粉尘及其副产品,统称为除尘灰。

若不加以有效处理,这些堆积和飞扬的除尘灰将对厂区及周围的环境造成严重污染,对农田的生态环境也有很大的危害。

如果能对各类除尘灰合理地开发和利用,不但可以防止产生二次污染,有效地改善周边环境,而且还能变废为宝,将除尘灰作为二次资源来利用。

近年来随着高炉大型化的发展,高炉粉尘发生量不断增多,高炉布袋除尘灰有以下特征:l、粒径小、比重轻。

一般200目过筛率在50"--65%,甚至更细,极易飘散在大气中,严重污染周围环境;2、易反应。

含有较多粒径小的低沸点金属,与空气接触时,易于空气中氧反应,产生自燃。

3、强烈的腐蚀性。

锌再生资源综合回收利用项目可行性研究报告项目建议书一、项目背景和目的随着工业化的发展,锌的使用量不断增加,导致锌资源的供应压力逐渐增大。

同时,大量废旧电池、废旧电线电缆等电子废弃物中含有大量的锌资源,如果能够进行合理回收利用,不仅可以缓解锌资源的供应压力,还可以减少对自然环境的污染。

本项目旨在通过对锌再生资源综合回收利用的可行性研究,探索锌再生资源的回收利用路径和技术,从而为实现资源循环利用和环境保护作出贡献。

二、可行性研究内容1.锌再生资源现状分析:调研国内外锌资源的供应和需求情况,分析锌再生资源的潜在市场规模和发展潜力。

2.锌再生资源回收技术研究:研究锌再生资源的回收技术,包括废旧电池、废旧电线电缆等电子废弃物的处置技术,以及锌资源的再生利用技术。

3.锌再生资源综合利用路径研究:探索锌再生资源的综合利用路径,包括锌再生资源在电池制造、合金冶炼、镀锌等领域的应用潜力,以及相关产业链的构建。

4.生态环境影响评价:对锌再生资源回收利用过程中可能对环境造成的影响进行评估,并提出相应的环保措施和技术。

5.经济效益评估:从成本、收益和投资回收周期等角度对锌再生资源综合回收利用项目的经济效益进行分析和评估。

三、项目实施方案1.建立调研团队:组建专业调研团队,由工程师、专家和研究人员组成,负责项目的可行性研究工作。

2.数据收集和分析:收集相关的锌资源供需情况、废旧电子废弃物回收利用技术、锌再生资源综合利用路径等数据,进行分析和研究。

3.实地调研和样品采集:进行实地调研和样品采集,获取实际情况,并进行实验室分析和测试。

4.数据处理和研究报告编写:对所采集的数据进行处理和分析,并撰写相应的研究报告,包括锌再生资源综合回收利用的可行性评估和建议。

四、项目预算本项目预算为100万元1.人员费用:包括调研团队的工资和津贴,预计占用50万元。

2.实验室费用:包括样品采集、实验分析和测试等费用,预计占用20万元。

3.数据处理和研究报告编写费用:包括数据分析和报告撰写等费用,预计占用10万元。

回转窑还原焙烧锌冶炼污泥与烟尘回收研究我将为你提供关于回转窑还原焙烧锌冶炼污泥与烟尘回收的研究,内容超过1200字的文段。

引言:锌是一种重要的有色金属,广泛用于电镀、电池、合金制造等工业领域。

然而,锌冶炼过程中产生的污泥与烟尘含有大量的重金属和有害物质,给环境带来严重的污染问题。

因此,研究如何高效回收和处理这些废弃物,对于促进锌冶炼产业的可持续发展具有重要意义。

1.回转窑还原焙烧技术的原理和应用回转窑还原焙烧技术是一种将废弃物进行高温氧化还原反应的方法,通过加热和还原剂的作用,使锌冶炼产生的污泥和烟尘得以分解和转化。

该技术具有温度控制精准、产生的尾气可利用等优点,被广泛应用于锌冶炼废弃物的回收和处理。

2.回转窑还原焙烧锌冶炼污泥的回收2.1污泥的处理与预处理锌冶炼污泥含有大量的重金属和有害物质,首先需要进行处理和预处理,以降低其对环境的危害性。

常见的处理方法包括筛分、浸出和稳定化处理等。

通过这些处理手段,可以将污泥分离、浓缩和固化,减少其体积和毒性。

2.2反应炉体的设计和优化回转窑的设计和优化对于回转窑还原焙烧锌冶炼污泥的回收至关重要。

合理设计反应炉体的结构、尺寸和加热方式,可以提高回转窑的传热效率和焙烧效果。

此外,还可以通过改变搅拌装置的形式和位置,调节反应过程中的气体流动和混合程度,从而提高焙烧的均匀性和效率。

2.3还原剂的选择和添加还原剂是回转窑还原焙烧过程中的重要组成部分,能够促使污泥和烟尘中的金属物质还原和转化。

一般来说,常用的还原剂包括煤和焦炭等。

选择合适的还原剂,并确定其添加量和添加位置,对焙烧反应的进行控制和调节,是回转窑还原焙烧锌冶炼污泥回收的关键环节。

3.烟尘的回收利用除了污泥的回收外,回转窑还原焙烧也可以回收利用产生的烟尘。

烟尘是锌冶炼过程中产生的固体废物,含有一定的锌含量。

通过适当的处理和分离,可以将烟尘中的锌物质提取出来,用于二次加工和再利用。

这不仅能提高锌冶炼的资源利用率,还可以减少对环境的污染。

钢铁行业固废堆场及含锌尘泥处置技术实践摘要:钢铁产品生产制造周期相对较长,整个过程中消耗大量资源、能源,并排放污染物和温室气体,但钢铁产品的应用领域非常广泛,且具有高性能、长寿命等特点,能够循环利用。

在固废物临时存放时,堆场处置情况直接关系着固废物和环境的关系,为此,应加强固废堆场处理,提高固废物资源化利用水平,降低固废物对环境产生的危害。

关键词:钢铁行业;固废堆场;资源化利用引言在经济快速发展,物质资源不断丰富,乡镇日趋城市化的形势下,固体废物的产生量呈现出较为明显的增长趋势,环境污染的防治自然成了建设生态文明社会的必要措施。

新《固体废物污染环境防治法》(下文中简称“新固废法”或“新法”) 的实施不但关系产废企业的发展与国家生态环境观念的构建,同时也与人民健康息息相关。

因此,产废企业只有走科技含量高、经济效益好、资源消耗低、环境污染少、人力资源优势足的道路,才能在环境与经济的和谐共生道路上走得更远。

1.钢铁固废减污降碳协同钢铁行业固废具有种类多、成分复杂、排放量大等特点。

开展钢铁固废资源高效利用,可减少矿石资源消耗,同时与建材等行业构建循环经济产业链,替代高能耗的建材原料加工环节,是我国钢铁行业及建材行业协同落实碳达峰、碳中和目标任务的重要途径之一。

近年来,我国钢铁行业积极开展资源综合利用项目建设,实施绿色转型升级发展,虽然工业固废总量增加,但资源综合利用率指标在保持较高的水平下仍有一定进步,高炉渣、钢渣、含铁尘泥综合利用技术也取得了创新发展与推广应用。

钢铁行业钢结构产品和固废资源均可以作为建筑、建材等下游行业协同降碳的原材料,通过钢铁产品的碳足迹评估分析和钢铁产品碳披露,为下游行业提供绿色循环材料;通过完善技术先进、经济合理的钢结构全生命周期标准体系,建立钢铁产品绿色标准体系;促进冶金渣等固废资源综合利用关键技术和成套技术研究成果转化为标准规范,加快钢材产品标准和冶金渣利用设计规范有效衔接。

含锌瓦斯泥资源化回收利用研究进展

王龙;张晋霞;牛福生;聂轶苗

【期刊名称】《金属矿山》

【年(卷),期】2017(000)004

【摘要】含锌瓦斯泥是冶炼行业产生的固体废弃物,含有铁、碳、锌、铅等元素,处置不当不但会引起环境污染,还会导致资源浪费.含锌瓦斯泥常规选矿处理工艺具有工艺简单、运行成本低、易于实施等优点,但锌富集效率较低,难以直接得到合格产品;火法处理工艺具有成本低、流程短、回收率高等优势,但能耗高、对环境污染严重;湿法处理工艺通常可得到较高的浸出率,但工作条件较为恶劣,设备腐蚀严重,易造成二次污染;联合处理工艺可以实现资源综合性回收利用,获得的产品质量高,但工艺过程复杂;微波处理技术清洁、高效,但目前主要在实验室范围内应用,尚未实现规模化工业应用.指出今后应加强瓦斯泥性质和生产工艺适应性的研究,研发新型廉价环保的处理工艺,同时发挥各工艺间的协同作用,加强微波工艺处理含锌瓦斯泥的深入研究与推广应用.

【总页数】5页(P182-186)

【作者】王龙;张晋霞;牛福生;聂轶苗

【作者单位】华北理工大学矿业工程学院,河北唐山063009;华北理工大学矿业工程学院,河北唐山063009;华北理工大学矿业工程学院,河北唐山063009;华北理工大学矿业工程学院,河北唐山063009

【正文语种】中文

【中图分类】TD926.4

【相关文献】

1.含锌高炉瓦斯泥浸出过程动力学研究 [J], 张晋霞;邹玄;牛福生

2.钢铁工业含锌尘泥的资源化利用现状与发展方向 [J], 石磊;陈荣欢;王如意

3.冶金含锌尘泥资源化的现状与展望 [J], 彭开玉;周云;李辽沙;王世俊;王海川;董元篪

4.含锌高炉瓦斯泥造球工艺 [J], 佟志芳;陈涛;张鹏;姜喜远;

5.含锌尘泥资源化利用的研究进展 [J], 刘笑笑; 吴照金

因版权原因,仅展示原文概要,查看原文内容请购买。