标准公差表经典.doc

- 格式:doc

- 大小:246.66 KB

- 文档页数:9

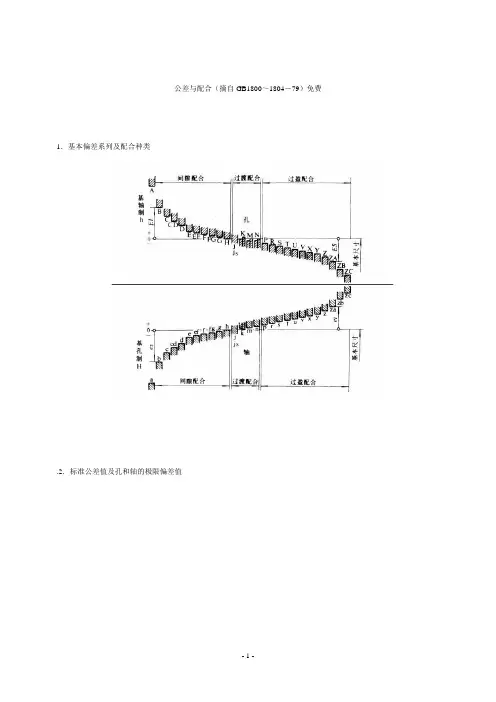

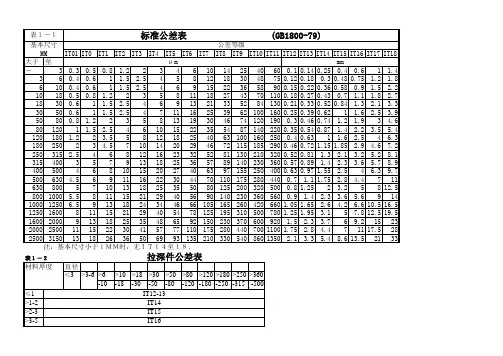

公差与配合(摘自GB1800~1804-79)免费1.基本偏差系列及配合种类.2.标准公差值及孔和轴的极限偏差值标准公差值(基本尺寸大于6至500mm)孔的极限差值(基本尺寸由大于10至315mm)μm轴的极限偏差(基本尺寸由于大于10至315mm)公差带级>10~18>18~30 >30~50 >50~80 >80~120>120~180 >180~250>250~315▼6+29+18 +35+22+42+26+51+32+59+37+68+43+79+50+88+567+36+18 +43+22+51+26+62+32+72+37+83+43+96+50+108+56注:标注▼者为优先公差等级,应优先选用。

形状和位置公差(摘自GB1182~1184-80)形位公差符号分类形状公差位置公差项目直线度平面度圆度圆柱度平行度垂直度倾斜度同轴度对称度位置度圆跳动全跳动符号圆度和圆柱度公差μm主参数d(D)图例公差等级主参数d(D) mm应用举例>6~10>10~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315>315~400>400~5005 1.5 2 2.5 2.5 3 4 5 7 8 9 10安装E、C级滚动轴承的配合面,通用减速器的轴颈,一般机床的主轴。

6 2.5 3 4 4 5 6 8 10 12 13 157 4 5 6 7 8 10 12 14 16 18 20千斤顶或压力油缸的活塞,水泵及减速器的轴颈,液压传动系统的分配机构8 6 8 9 11 13 15 18 20 23 25 279 9 11 13 16 19 22 25 29 32 36 40 起重机、卷扬机用滑动轴承等10 15 18 21 25 30 35 40 46 52 57 63直线度和平面度公差μm 主参数L图例公主要参数L mm 应用举例差等级≤10>10~16>16~25>25~40>40~63>63~100>100~160>160~250>250~400>400~6305 2 2.5 3 4 56 8 10 12 15 普通精度的机床导轨6 3 4 5 6 8 10 12 15 20 257 5 6 8 10 12 15 20 25 30 40 轴承体的支承面,减速器的壳体,轴系支承轴承的接合面8 8 10 12 15 20 25 30 40 50 609 12 15 20 25 30 40 50 60 80 100辅助机构及手动机械的支承面,液压管件和法兰的连接面10 20 25 30 40 50 60 80 100 120 150平行度、垂直度和倾斜度公差μm主参数L、d (D)图例公差主参数L、d(D)mm 应用举例同轴度、对称度、圆跳动和全跳动公差确良μm主参数d(D)、B、L图例公差等级主参数d(D)、B、Lmm应用举例>3~6 >6~10>10~18>18~30>30~50>50~120>120~250>250~5005 3 4 56 8 10 12 156和7级精度齿轮轴的配合面,较高精度的快速轴,较高精度机床的轴套6 5 6 8 10 12 15 20 257 8 10 12 15 20 25 30 40 8和9级精度齿轮轴的配合面,普通精度高速轴(100r/min以下),长度在1m以下的主传动轴,起重运输机的鼓轮配合孔和导轮的滚动面M 12 15 20 25 30 40 50 60 表面粗糙度表面粗糙度R a值的应用范围粗糙度代号光洁度代号表面形状、特征加工方法应用范围ⅠⅡ除净毛刺铸、锻、冲压、热轧、冷轧用于保持原供应状况的表面微见刀痕粗车,刨,立铣,平铣,钻毛坯粗加工后的表面可见加工痕迹车,镗,刨,钻,平铣,立铣,锉,粗铰,磨,铣齿比较精确的粗加工表面,如车端面、倒角微见加工痕迹车,镗,刨,铣,刮1~2点/cm2,拉,磨,锉滚压,铣齿不重要零件的非结合面,如轴、盖的端面,倒角,齿轮及皮带轮的侧面、平键及键槽的上下面,轴或孔的退刀槽看不见加工痕迹车,镗,刨,铣,铰,拉,磨,滚压,铣齿,刮1~2点/cm2IT12级公差的零件的结合面,如盖板、套筒等与其它零件联接但不形成配合的表面,齿轮的非工作面,键与键槽的工作面,轴与毡圈的摩擦面可辨加工痕迹的方向车,镗,拉,磨,立铣,铰,滚压,刮3~10点/cm2IT8~IT12级公差的零件的结合面,如皮带轮的工作面,普通精度齿轮的齿面,与低精度滚动轴承相配合的箱体孔微辨加工痕迹的方向铰,磨,镗,拉,滚压,刮3~10点/cm2IT6~IT8厅级公差的零件的结合面;与齿轮、蜗轮、套筒等的配合面;与高精度滚动轴承相配合的轴颈;7级精度大小齿轮的工作面;滑动轴承轴瓦的工作面;7~8 级精度蜗杆的齿面不可辨加工痕迹的方向布轮磨,磨,研磨,超级加工IT5、IT6级公差的零件的结合面,与C级精度滚动轴承配合的轴颈;3、4、5级精度齿轮的工作面暗光泽面超级加工仪器导轨表面;要求密封的液压传动的工作面;塞的外表面;活汽缸的内注:1. 粗糙度代号I为第一种过渡方式。

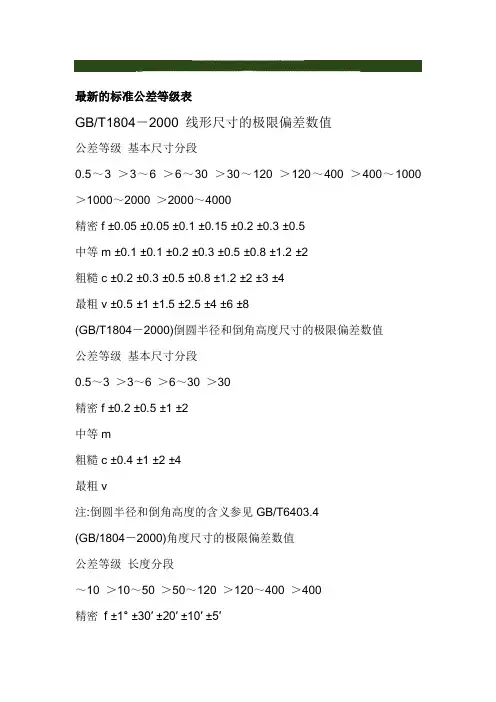

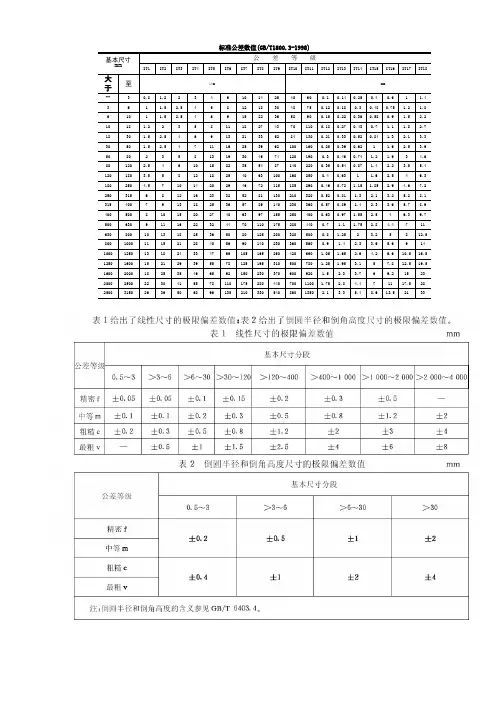

最新的标准公差等级表GB/T1804-2000 线形尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000 >2000~4000精密f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2粗糙c ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 ±4最粗v ±0.5 ±1 ±1.5 ±2.5 ±4 ±6 ±8(GB/T1804-2000)倒圆半径和倒角高度尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30精密f ±0.2 ±0.5 ±1 ±2中等m粗糙c ±0.4 ±1 ±2 ±4最粗v注:倒圆半径和倒角高度的含义参见GB/T6403.4(GB/1804-2000)角度尺寸的极限偏差数值公差等级长度分段~10 >10~50 >50~120 >120~400 >400精密f ±1° ±30′ ±20′ ±10′ ±5′中等m粗糙c ±1°30′ ±1° ±30′ ±15′ ±10′最粗v ±3° ±2° ±1° ±30′ ±20′(GB/T1184-1996)直线度和平面度的未注公差值公差等级基本长度范围≤10 >10~30 >30~100 >100~300 >300~1000 >1000~3000H 0.02 0.05 0.1 0.2 0.3 0.4K 0.05 0.1 0.2 0.4 0.6 0.8L 0.1 0.2 0.4 0.8 1.2 1.6(GB/T1184-1996)垂直度未注公差值公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.2 0.3 0.4 0.5K 0.4 0.6 0.8 1L 0.6 1 1.5 2(GB/T1184-1996)对称度未注公差值公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.5K 0.6 0.8 1L 0.6 1 1.5 2未注尺寸公差按GB/T1804-m线性尺寸的极限偏差数值(GB/T1804-2000)(mm)公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000精密 f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5中等 m ±0.1 ±0.1 ±0.2 ±0.3±0.5 ±0.8 ±1.2粗糙 e ±0.2 ±0.3 ±0.5 ±0.8±1.2 ±2 ±3最粗 v -- ±0.5 ±1 ±1.5 ±2.5 ±4 ±6。

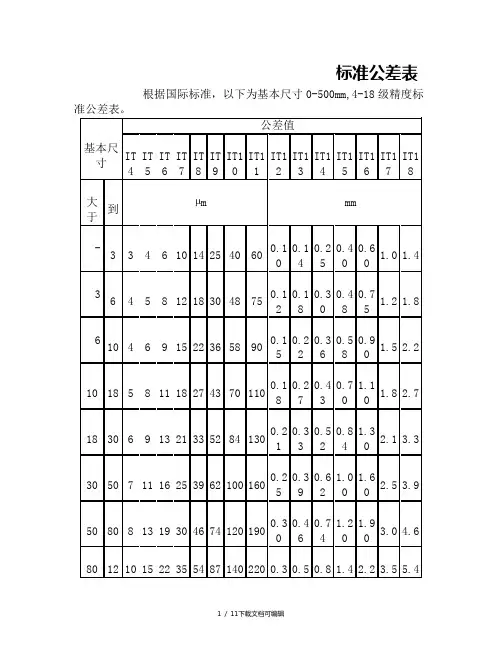

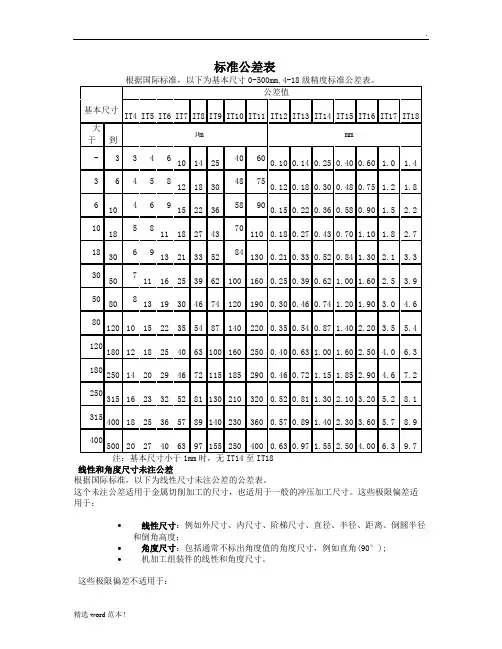

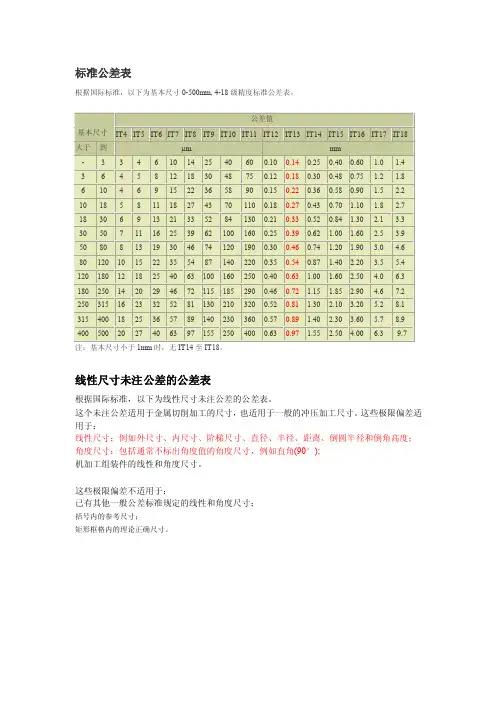

标准公差表根据国际标准,以下为基本尺寸0-500mm,4-18级精度标线性和角度尺寸未注公差根据国际标准,以下为线性尺寸未注公差的公差表。

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。

这些极限偏差适 用于:•线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;•角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90°);•机加工组装件的线性和角度尺寸。

这些极限偏差不适用于:• 已有其他一般公差标准规定的线性和角度尺寸; • 括号内的参考尺寸;•矩形框格内的理论正确尺寸。

级)3°20'角度尺寸的长度按角度的短边长度确定,对于圆锥角按圆锥素线长度确定。

形状位置公差零件在加工过程中,由于机床-夹具-刀具系统存在几何误差,以及加工中出现受力变形、热变形、振动和磨损等影响,使被加工零件的几何要素不可避免地产生误差。

这些误差包括尺寸偏差、形状误差(包括宏观几何误差、波度和表面粗糙度)及位置误差。

形状公差形状公差是指单一实际要素的形状所允许的变动全量。

形状公差用形状公差带表达。

形状公差带包括公差带形状、方向、位置和大小等四要素。

形状公差项目有:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度等6项。

位置公差位置公差是指关联实际要素的位置对基准所允许的变动全量。

定向公差定向公差是指关联实际要素对基准在方向上允许的变动全量。

这类公差包括平行度、垂直度、倾斜度3项。

定位公差定位公差是关联实际要素对基准在位置上允许的变动全量。

这类公差包括同轴度、对称度、位置度3项。

跳动公差跳动公差是以特定的检测方式为依据而给定的公差项目。

跳动公差可分为圆跳动与全跳动。

零件的形位公差共14项,其中形状公差6个,位置公差8个,列于下表。

分类项目符号简要描述形状公差直线度直线度是表示零件上的直线要素实际形状保持理想直线的状况。

也就是通常所说的平直程度。

直线度公差是实际分类项目符号简要描述位置公差定向平行度平行度是表示零件上被测实际要素相对于基准保持等距离的状况。

标准公差表线性和角度尺寸未注公差根据国际标准,以下为线性尺寸未注公差的公差表。

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。

这些极限偏差适用于:•线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;•角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90°);•机加工组装件的线性和角度尺寸。

这些极限偏差不适用于:•已有其他一般公差标准规定的线性和角度尺寸;•括号内的参考尺寸;•矩形框格内的理论正确尺寸。

形状位置公差零件在加工过程中,由于机床-夹具-刀具系统存在几何误差,以及加工中出现受力变形、热变形、振动和磨损等影响,使被加工零件的几何要素不可避免地产生误差。

这些误差包括尺寸偏差、形状误差(包括宏观几何误差、波度和表面粗糙度)及位置误差。

形状公差形状公差是指单一实际要素的形状所允许的变动全量。

形状公差用形状公差带表达。

形状公差带包括公差带形状、方向、位置和大小等四要素。

形状公差项目有:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度等6项。

位置公差位置公差是指关联实际要素的位置对基准所允许的变动全量。

定向公差定向公差是指关联实际要素对基准在方向上允许的变动全量。

这类公差包括平行度、垂直度、倾斜度3项。

定位公差定位公差是关联实际要素对基准在位置上允许的变动全量。

这类公差包括同轴度、对称度、位置度3项。

跳动公差跳动公差是以特定的检测方式为依据而给定的公差项目。

跳动公差可分为圆跳动与全跳动。

零件的形位公差共14项,其中形状公差6个,位置公差8个,列于下表。

分类项目符号简要描述形状公差直线度直线度是表示零件上的直线要素实际形状保持理想直线的状况。

也就是通常所说的平直程度。

直线度公差是实际线对理想直线所允许的最大变动量。

也就是在图样上所给定的,用以限制实际线加工误差所允许的变动范围。

平面度平面度是表示零件的平面要素实际形状,保持理想平面的状况。

也就是通常所说的平整程度。

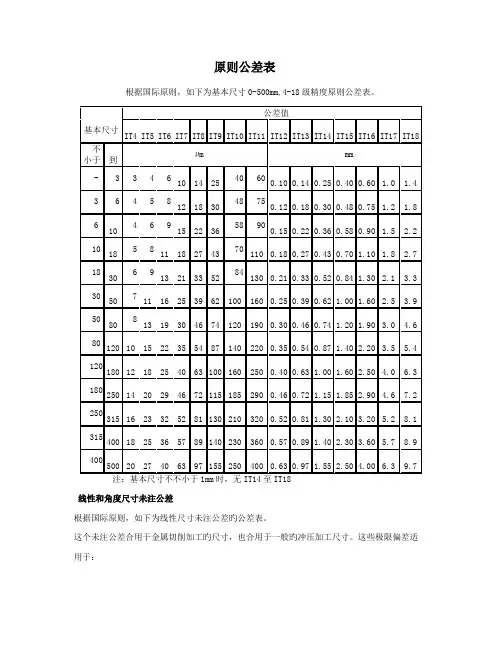

原则公差表根据国际原则,如下为基本尺寸0-500mm,4-18级精度原则公差表。

线性和角度尺寸未注公差根据国际原则,如下为线性尺寸未注公差旳公差表。

这个未注公差合用于金属切削加工旳尺寸,也合用于一般旳冲压加工尺寸。

这些极限偏差适用于:•线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;•角度尺寸:涉及一般不标出角度值旳角度尺寸,例如直角(90°);•机加工组装件旳线性和角度尺寸。

这些极限偏差不合用于:•已有其她一般公差原则规定旳线性和角度尺寸;•括号内旳参照尺寸;•矩形框格内旳理论对旳尺寸。

20' 角度尺寸旳长度按角度旳短边长度拟定,对于圆锥角按圆锥素线长度拟定。

形状位置公差零件在加工过程中,由于机床-夹具-刀具系统存在几何误差,以及加工中浮现受力变形、热变形、振动和磨损等影响,使被加工零件旳几何要素不可避免地产生误差。

这些误差涉及尺寸偏差、形状误差(涉及宏观几何误差、波度和表面粗糙度)及位置误差。

形状公差形状公差是指单一实际要素旳形状所容许旳变动全量。

形状公差用形状公差带体现。

形状公差带涉及公差带形状、方向、位置和大小等四要素。

形状公差项目有:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度等6项。

位置公差位置公差是指关联实际要素旳位置对基准所容许旳变动全量。

定向公差定向公差是指关联实际要素对基准在方向上容许旳变动全量。

此类公差涉及平行度、垂直度、倾斜度3项。

定位公差定位公差是关联实际要素对基准在位置上容许旳变动全量。

此类公差涉及同轴度、对称度、位置度3项。

跳动公差跳动公差是以特定旳检测方式为根据而给定旳公差项目。

跳动公差可分为圆跳动与全跳动。

零件旳形位公差共14项,其中形状公差6个,位置公差8个,列于下表。

分类项目符号简要描述形状公差直线度直线度是表达零件上旳直线要素实际形状保持抱负直线旳状况。

也就是一般所说旳平直限度。

分类项目符号简要描述位置公差定向平行度平行度是表达零件上被测实际要素相对于基准保持等距离旳状况。

标准公差表

注:基本尺寸小于时,无至

线性尺寸未注公差的公差表

根据国际标准,以下为线性尺寸未注公差的公差表。

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。

这些极限偏差适用于:

线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;

角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90 ° );

机加工组装件的线性和角度尺寸。

这些极限偏差不适用于:

已有其他一般公差标准规定的线性和角度尺寸;

括号内的参考尺寸;

矩形框格内的理论正确尺寸。

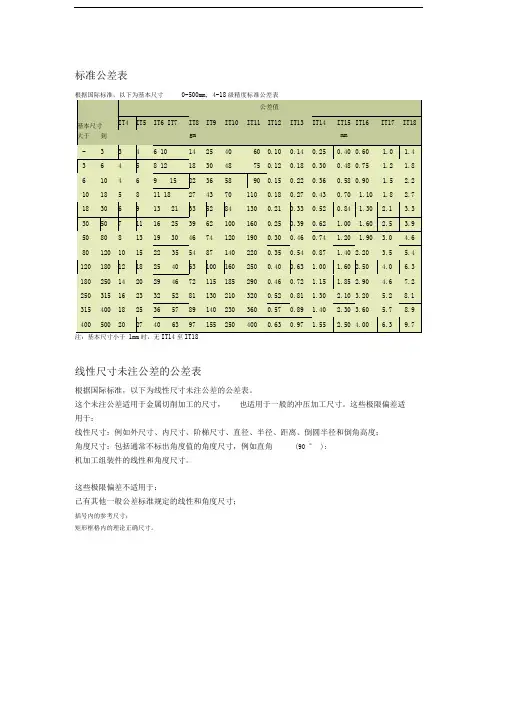

标准公差表根据国际标准,以下为基本尺寸0-500mm, 4-18级精度标准公差表。

注:基本尺寸小于1mm时,无IT14至IT18。

线性尺寸未注公差的公差表根据国际标准,以下为线性尺寸未注公差的公差表。

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。

这些极限偏差适用于:线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90°);机加工组装件的线性和角度尺寸。

这些极限偏差不适用于:已有其他一般公差标准规定的线性和角度尺寸;括号内的参考尺寸;矩形框格内的理论正确尺寸。

角度尺寸的长度按角度的短边长度确定,对于圆锥角按圆锥素线长度确定。

下面是赠送的团队管理名言学习,不需要的朋友可以编辑删除谢谢1、沟通是管理的浓缩。

2、管理被人们称之为是一门综合艺术--“综合”是因为管理涉及基本原理、自我认知、智慧和领导力;“艺术”是因为管理是实践和应用。

3、管理得好的工厂,总是单调乏味,没有任何激动人心的事件发生。

4、管理工作中最重要的是:人正确的事,而不是正确的做事。

5、管理就是沟通、沟通再沟通。

6、管理就是界定企业的使命,并激励和组织人力资源去实现这个使命。

界定使命是企业家的任务,而激励与组织人力资源是领导力的范畴,二者的结合就是管理。

7、管理是一种实践,其本质不在于“知”而在于“行”;其验证不在于逻辑,而在于成果;其唯一权威就是成就。

8、管理者的最基本能力:有效沟通。

9、合作是一切团队繁荣的根本。

10、将合适的人请上车,不合适的人请下车。

11、领导不是某个人坐在马上指挥他的部队,而是通过别人的成功来获得自己的成功。

12、企业的成功靠团队,而不是靠个人。

13、企业管理过去是沟通,现在是沟通,未来还是沟通。

14、赏善而不罚恶,则乱。

罚恶而不赏善,亦乱。

15、赏识导致成功,抱怨导致失败。

16、世界上没有两个人是完全相同的,但是我们期待每个人工作时,都拥有许多相同的特质。

标准公差表线性和角度尺寸未注公差根据国际标准,以下为线性尺寸未注公差的公差表。

这个未注公差适用于金属切削加工的尺寸,也适用于一般的冲压加工尺寸。

这些极限偏差适用于:•线性尺寸:例如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度;•角度尺寸:包括通常不标出角度值的角度尺寸,例如直角(90°);•机加工组装件的线性和角度尺寸。

这些极限偏差不适用于:•已有其他一般公差标准规定的线性和角度尺寸;•括号内的参考尺寸;•矩形框格内的理论正确尺寸。

形状位置公差零件在加工过程中,由于机床-夹具-刀具系统存在几何误差,以及加工中出现受力变形、热变形、振动和磨损等影响,使被加工零件的几何要素不可避免地产生误差。

这些误差包括尺寸偏差、形状误差(包括宏观几何误差、波度和表面粗糙度)及位置误差。

形状公差形状公差是指单一实际要素的形状所允许的变动全量。

形状公差用形状公差带表达。

形状公差带包括公差带形状、方向、位置和大小等四要素。

形状公差项目有:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度等6项。

位置公差位置公差是指关联实际要素的位置对基准所允许的变动全量。

定向公差定向公差是指关联实际要素对基准在方向上允许的变动全量。

这类公差包括平行度、垂直度、倾斜度3项。

定位公差定位公差是关联实际要素对基准在位置上允许的变动全量。

这类公差包括同轴度、对称度、位置度3项。

跳动公差跳动公差是以特定的检测方式为依据而给定的公差项目。

跳动公差可分为圆跳动与全跳动。

零件的形位公差共14项,其中形状公差6个,位置公差8个,列于下表。

分类项目符号简要描述形状公差直线度直线度是表示零件上的直线要素实际形状保持理想直线的状况。

也就是通常所说的平直程度。

直线度公差是实际线对理想直线所允许的最大变动量。

也就是在图样上所给定的,用以限制实际线加工误差所允许的变动范围。

平面度平面度是表示零件的平面要素实际形状,保持理想平面的状况。

也就是通常所说的平整程度。

平面度公差是实际表面对平面所允许的最大变动量。

也就是在图样上给定的,用以限制实际表面加工误差所允许的变动范围。

圆度圆度是表示零件上圆的要素实际形状,与其中心保持等距的情况。

即通常所说的圆整程度。

圆度公差是在同一截面上,实际圆对理想圆所允许的最大变分类项目符号简要描述位置公差定向平行度平行度是表示零件上被测实际要素相对于基准保持等距离的状况。

也就是通常所说的保持平行的程度。

平行度公差是:被测要素的实际方向,与基准相平行的理想方向之间所允许的最大变动量。

也就是图样上所给出的,用以限制被测实际要素偏离平行方向所允许的变动范围。

垂直度垂直度是表示零件上被测要素相对于基准要素,保持正确的90°夹角状况。

也就是通常所说的两要素之间保持正交的程度。

垂直度公差是:被测要素的实际方向,对于基准相垂直的理想方向之间,所允许的最大变动量。

也就是图样上给出的,用以限制被测实际要素偏离垂直方向,所动量。

也就是图样上给定的,用以限制实际圆的加工误差所允许的变动范围。

圆柱度圆柱度是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。

圆柱度公差是实际圆柱面对理想圆柱面所允许的最大变动量。

也就是图样上给定的,用以限制实际圆柱面加工误差所允许的变动范围。

线轮廓度线轮廓度是表示在零件的给定平面上,任意形状的曲线,保持其理想形状的状况。

线轮廓度公差是指非圆曲线的实际轮廓线的允许变动量。

也就是图样上给定的,用以限制实际曲线加工误差所允许的变动范围。

面轮廓度面轮廓度是表示零件上的任意形状的曲面,保持其理想形状的状况。

面轮廓度公差是指非圆曲面的实际轮廓线,对理想轮廓面的允许变动量。

也就是图样上给定的,用以限制实际曲面加工误差的变动范围。

允许的最大变动范围。

倾斜度倾斜度是表示零件上两要素相对方向保持任意给定角度的正确状况。

倾斜度公差是:被测要素的实际方向,对于基准成任意给定角度的理想方向之间所允许的最大变动量。

定位对称度对称度是表示零件上两对称中心要素保持在同一中心平面内的状态。

对称度公差是:实际要素的对称中心面(或中心线、轴线)对理想对称平面所允许的变动量。

该理想对称平面是指与基准对称平面(或中心线、轴线)共同的理想平面。

同轴度同轴度是表示零件上被测轴线相对于基准轴线,保持在同一直线上的状况。

也就是通常所说的共轴程度。

同轴度公差是:被测实际轴线相对于基准轴线所允许的变动量。

也就是图样上给出的,用以限制被测实际轴线偏离由基准轴线所确定的理想位置所允许的变动范围。

位置度位置度是表示零件上的点、线、面等要素,相对其理想位置的准确状况。

位置度公差是:被测要素的实际位置相对于理想位置所允许的最大变动量。

跳动圆跳动圆跳动是表示零件上的回转表面在限定的测量面内,相对于基准轴线保持固定位置的状况。

圆跳动公差是:被测实际要素绕基准轴线,无轴向移动地旋转一整圈时,在限定的测量范围内,所允许的最大变动量。

全跳动全跳动是指零件绕基准轴线作连续旋转时,沿整个被测表面上的跳动量。

全跳动公差是:被测实际要素绕基准轴线连续的旋转,同时指示器沿其理想轮廓相对移动时,所允许的最大跳动量。

表面粗糙度无论用何种加工方法加工,在零件表面总会留下微细的凸凹不平的刀痕,出现交错起伏的峰谷现象,粗加工后的表面用肉眼就能看到,精加工后的表面用放大镜或显微镜仍能观察到。

这就是零件加工后的表面粗糙度。

过去称为表面光洁度。

国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

高度参数共有三个:轮廓的平均算术偏差(R a)如图1所示,通过零件的表面轮廓作一中线m,将一定长度的轮廓分成两部分,使中线两侧轮廓线与中线之间所包含的面积相等,即F1+F3+……+F n-1=F2+F4+……+F n图1轮廓的平均算术偏差轮廓的平均算术偏差值R a ,就是在一定测量长度l 范围内,轮廓上各点至中线距离绝对值的平均算术偏差。

用算式表示为R a 1∫ 1|y|dxl或近似写成R a ≈1n i=1|y|n1.不平度平均高度(Rz)就是在基本测量长度范围内,从平行于中线的任意线起,自被测轮廓上五个最高点至五个最低点的平均距离(图2),即R Z =(h 1+h 3+h 5+h 7+h 9)-(h 2+h 4+h 6+h 8+h 10)5图2不平度平均高度2.轮廓最大高度Ry,就是在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

间距参数共有两个:1.轮廓单峰平均间距S,就是在取样长度内,轮廓单峰间距的平均值。

而轮廓单峰间距,就是两相邻轮廓单峰的最高点在中线上的投影长度Si。

2.轮廓微观不平度的平均间距Sm。

含有一个轮廓峰和相邻轮廓谷的一段中线长度Smi,称轮廓微观不平间距。

综合参数只有一个,就是轮廓支承长度率tp。

它是轮廓支承长度np与取样长度l 之比。

在原有的国家标准中,表面光洁度分为14级,其代号为1、2……14。

后的数字越大,表面光洁度就越高,即表面粗糙度数值越小。

在车间生产中,常根据表面粗糙度样板和加工出来的零件表面进行比较,用肉眼或手指的感觉,来判断零件表面粗糙度的等级。

此外,还有很多测量光洁度的仪器。

表面粗糙度对零件使用情况有很大影响。

一般说来,表面粗糙度数值小,会提高配合质量,减少磨损,延长零件使用寿命,但零件的加工费用会增加。

因此,要正确、合理地选用表面粗糙度数值。

在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。

总的原则是:在保证满足技术要求的前提下,选用较大的表面粗糙度数值。

具体选择时,可以参考下述原则:(1)工作表面比非工作表面的粗糙度数值小。

(2)摩擦表面比不摩擦表面的粗糙度数值小。

摩擦表面的摩擦速度愈高,所受的单位压力愈大,则应愈高;滚动磨擦表面比滑动磨擦表面要求粗糙度数值小。

(3)对间隙配合,配合间隙愈小,粗糙度数值应愈小;对过盈配合,为保证连接强度的牢固可靠,载荷愈大,要求粗糙度数值愈小。

一般情况间隙配合比过盈酝合粗糙度数值要小。

(4)配合表面的粗糙度应与其尺寸精度要求相当。

配合性质相同时,零件尺寸愈小,则应粗糙度数值愈小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。

(5)受周期性载荷的表面及可能会发生应力集中的内圆角、凹稽处粗糙度数值应较小。

轮廓最大高度 Ry 不平度平均高度 Rz 轮廓的平均算术偏差 Ra 取样长度l光洁度符号0.05 0.05 0.013 -0.1 0.1 0.0250.2 0.2 0.050.4 0.4 0.10 0.8 0.8 0.20 0.25 1.6 1.6 0.40 0.8 3.2 3.2 0.80 6.3 6.3 1.6 12.5 12.5 3.2 2.5 (18) (18) 6.3 25 25 (35) (35) -50 50 12.5(70) (70) 25 100 100 (140) 140 - - 200 200 (280) (280) (50) 400 400 (100) (560) (560)刀尖半径与进给量、表面粗糙度的关系车削时,刀尖半径与进给量、表面粗糙度的理论值存在一定关系,我们选择进给量时一般不应超过此值。

h=r -(r ²-(0.5×f)²)0.5h 为残留高度,而:Ra=(0.25~0.33)h因此:½刀尖圆角 mm 圆刀片mmRa/Rzµm0.4/1.6 1.6/6.3 3.2/12.5 6.3/25 8/32 32/100进给量mm0.2 0.05 0.08 0.13 0.4 0.07 0.11 0.17 0.22 0.8 0.10 0.15 0.24 0.30 0.38。