第二章 第六节 切削条件合理选择

- 格式:ppt

- 大小:460.00 KB

- 文档页数:46

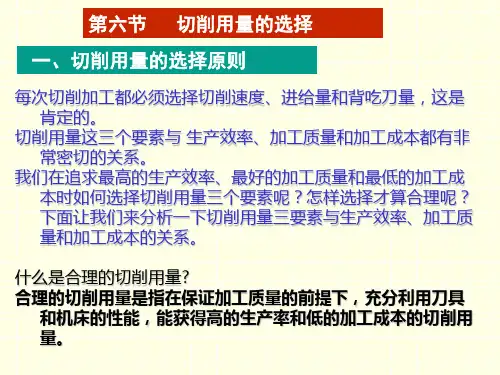

切削用量的选择原则

第一段:切削用量是不可缺少的切削参数,它需要用户根据切削要求,从许多切削可能量中进行选择,以使工件表面满足要求,并节约切削能耗。

本文旨在为熟悉切削用量的选择原则提供指导,以便于切削过程的有效控制。

第二段:切削用量的选择要根据工件材料、加工工艺、刀具结构和辅助设备等多种因素进行综合考虑。

首先,要考虑工件材料的加工性能。

材料的脆硬度、塑性弹性模量、耐磨损性、密度等参数,影响切削用量的选择,同样的材料,切削量的大小可能不同。

第三段:其次,要考虑加工工艺的不同,切削参数的选择要考虑加工的精度要求,especiallY对于高精度加工,比如微机雕刻,它要求切削误差极其小,切削用量需要减小,也就是说要使末端刀具和工件表面接触面积增加,以提高切削精度,但切向力也需要相应减小.第四段:接下来,要考虑刀具结构参数,尤其是刃口尺寸、形状和角度,它们直接影响切削刃的切向力、摩擦力和压痕深度等特性,从而影响切削用量的选择.比如对于高速钢加工,可以选择尖角度较钝的刃口,并采用更大切口尺寸,以降低切削刃的切入力,消除切削热.

第五段:最后,要考虑切削机床的驱动、辅助系统及其他因素,这些因素都会影响切削用量的选择.比如,利用液压机械手、磁浮支撑装置或向心力喷射装置等设备,可以减少刀具受到的横向切向力,从而提高切削精度,同时增大切削用量.

第六段:总之,切削用量的选择要按照工件材料、加工工艺、刀具结构和辅助设备等多种因素进行综合考虑,以确保加工工件的质量,确保切削过程的有效控制,以节约切削能耗.

第七段:由于切削用量对切削过程的控制有着至关重要的影响,因此需要用户熟悉切削用量的选择原则,才能做出正确的决定,以确保满足加工要求,同时节约切削能耗,提高切削效率。

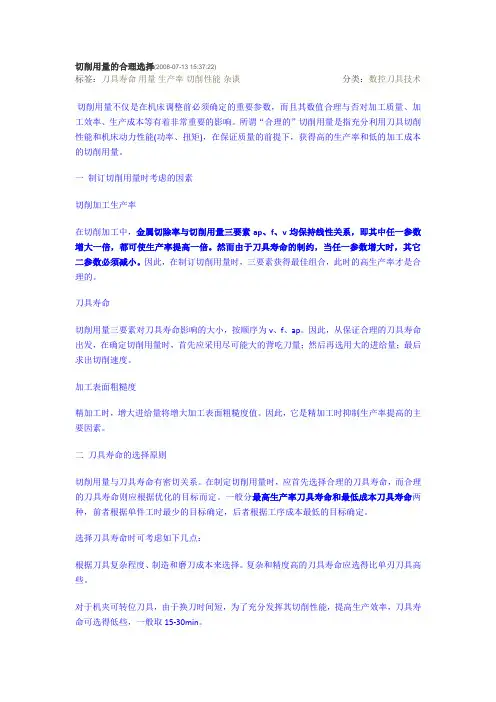

切削用量的合理选择(2008-07-13 15:37:22)标签:刀具寿命用量生产率切削性能杂谈分类:数控刀具技术切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。

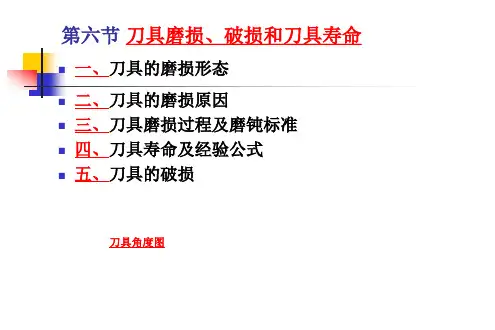

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些,一般取15-30min。

对于装刀、换刀和调刀比较复杂的多刀机床、组合机床与自动化加工刀具,刀具寿命应选得高些,尤应保证刀具可靠性。

车间内某一工序的生产率限制了整个车间的生产率的提高时,该工序的刀具寿命要选得低些;当某工序单位时间内所分担到的全厂开支M较大时,刀具寿命也应选得低些。

径;改进刀具几何参数可使刀具耐用度有较大幅度提高。

因此,刀具耐用度是衡量刀具几何参数合理和先进与否的重要标志之一。

前角Y o增大,切削温度降低,耐用度提高;前角Y o太大,刀刃强度低、散热差且易磨损,故耐用度T反而下降。

主偏角k r减小,可增加刀具强度和改善散热条件,故耐用度T或刀具耐用度允许的切削速度o T 增高。

此外,适当减少副偏角k'r和增大刀尖圆弧半径r e都能提高刀具强度,改善散热条件使刀具耐用度T或刀具耐用度允许的切削速度oT提高。

(3)加工材料的影响加工材料的强度、硬度越高,产生的切削温度越高,故刀具磨损越快,刀具耐用度T 越低。

此外,加工材料的延伸率越大或导热系数越小,均能使切削温度升高从而使刀具耐用度T 降低。

(4)刀具材料的影响刀具切削部分材料是影响耐用度的主要因素,改善刀具材料的切削性能,使用新型材料,能促进刀具耐用度成倍提高。

一般情况下,刀具材料的高温硬度越高、越耐磨,耐用度T 也越高。

但在带冲击切削、重型切削和对难加工材料切削时,决定刀具抗破损能力的主要指标是冲击韧性。

普通陶瓷材料的抗弯强度约为硬质合金的1/3,因此,切削时受到轻微冲击也易破损。

为了增强刀具的韧性、提高刀具抗弯强度,目前研制了新型陶瓷,并在刀具几何参数方面选用较小的前角、负刃倾角和倒棱等参数。

2.5切削用量的合理选择所谓"合理,的切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证零件加工质量的前提下,获得高的生产率和低的加工成本的切削用量。

2.51切削用量选择原则根据不同的加工条件和加工要求,又考虑到切削用量各参数对切削过程规律的不同影响,制定切削用量时应从以下几个主要方面考虑。

(1)切削加工生产率在切削加工中,金属切除率与切削用量三要素ap 、f、oc均呈线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具耐用度的制约,当任一参数增大时,其他二参数必须减小。