低NO_x燃气燃烧器结构设计及性能试验

- 格式:pdf

- 大小:313.37 KB

- 文档页数:4

低氮燃气燃烧技术及燃烧器设计进展摘要:在高温燃烧过程中,氮氧化物的排放污染一直是业界关注的焦点。

这部分气体不仅稳定性较差,而且大多能够在湿热环境中转变为NO与NO₂,从而给人们的生命财产带来威胁。

随着技术的成熟,低氮燃烧技术开始以其环保效益高、清洁无污染受到了一致好评。

在本文中,笔者分析了高温燃烧中氮氧化物的生成原理以及影响因素,并在此基础上探讨了如何控制氮氧化物的排放,以供参考。

关键词:低氮燃烧;燃烧器设计;技术进展引言近些年我国的化工行业得到了长足的发展,高温燃烧在各生产领域均有着突出的贡献。

尤其是天然气等能源的普及推广,虽然很大程度上改善以往的三废排放问题,但氮污染的问题仍未有效缓解。

究其原因,主要是以往的燃烧技术存在一刀切的问题,没有针对不同介质来调整燃烧方案。

由此可见,在低氮燃烧技术中分层燃烧的个性化方案是重要突破口,同时兼顾燃尽的火焰长度,才能真正实现减小高温燃烧的氮污染。

一、氮氧化物的控制原理(一)气体燃料的特点气体的高温燃烧基本不会发生相态变化,因此其主要包括混合、升温以及燃烧3个阶段。

从燃烧温度来看,气体燃烧的过程温度普遍较高。

业界常见的氢气与液化气燃烧的问题均不低于2000℃,而目前对环境最友好的天然气在燃烧的过程中温度也高达1700℃。

除此之外,气体燃烧的反映速率也较其他模式快,往往就存在回火的现象。

一旦气体的排放速度小于反应速率,那么火焰就会影响到火孔内的环境,严重的可能会造成气源爆炸。

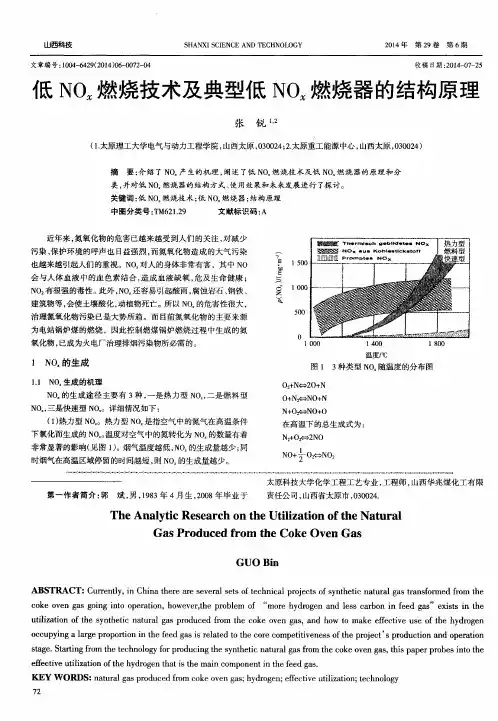

(二)氮氧化物的影响因素关于气体燃烧的氮氧化物研究已有十数年的努力,根据学术成果表明氮氧化物可按照生产方式的不同归类为热力型、快速型两个大类。

其中热力型所产生的氮氧化物含量更多,但快速型氮氧化物的生产也不容忽视。

而在以往的燃烧器设计中,技术人员往往顾此失彼导致技术应用达不到预期的效果。

热力型顾名思义就是在火焰区域生产的氮氧化物,因此很容易受到温度的影响。

从业界实践的经验来看,当火焰温度超过1800℃时氮氧化物的生成量会出现井喷式的增长。

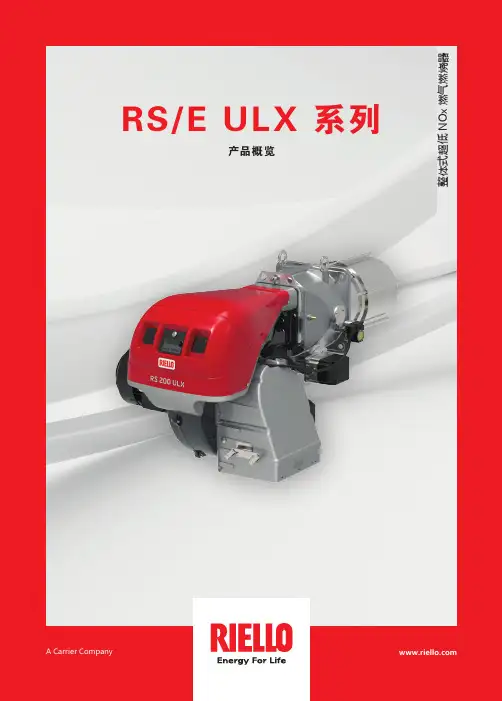

整体式超低 N O x 燃气燃烧器RS/E ULX 系列产品概览A Carrier Company RS/E ULX 系列 | 整体式超低 NOx 燃烧器氮氧化物排放能够低于40mg/Nm 3 @ 3,5% O 2(无 FGR, 需要合适的炉膛尺寸)对于一些应用,NO x 排放可以达到 30mg/Nm 3 @ 3.5% O 2 以下,但需要利雅路工程师确认。

超低 NOX整体式燃气燃烧器RS 68 - 510/E ULX 系列2RS 68/E ULXRS 120/E ULXRS 200/E ULXRS 310/E ULXRS 510/E ULX3RS/E ULX 系列 | 整体式超低 NOx 燃烧器为了满足日益增长的对极低 NOx 排放的要求,利雅路基于创新的 ULX 燃烧技术,开发了整体式的新系列燃烧器。

ULX 燃烧技术可以控制燃烧过程中产生的烟气量,从而达到最严格的排放限制。

在无需FGR装置以及从烟囱到燃烧器管道的情况下,ULX 燃烧技术可以使得氮氧化物排放低于40mg/Nm3 @3.5% O2 (无FGR,需要合适的炉膛尺寸)。

对于一些应用,NOx排放可以达到30mg/Nm3 @ 3.5% O2 以下,但需要利雅路工程师确认。

近年来,由于污染大幅度增加,全球各地特别是所有高度工业化国家,都对产品的性能、能效和排放物的减排更加关注。

ULX 燃烧技术—环境可持续发展的新里程碑新型 ULX 燃烧头采用燃气分级燃烧和废气内部再循环技术,极大地降低了 NOx 排放。

这种新型燃烧头体现了利雅路产品一贯的坚固性和可靠性。

集成的燃烧器数字控制系统,通过独立的伺服马达,可以控制每个出力点的空气和燃料比例,以达到非常低的 NOx 排放,同时使燃烧器保持极高的运行可靠性和安全性。

4>使用 ULX 燃烧技术后,无需再安装 FGR 系统通常所需要的管道系统,因此燃烧器的安装也更加方便。

>无需在锅炉房中安装管道,可以节省空间、时间和安装成本。

四通道低NOx燃烧器冷态模拟与试验研究的开题报告一、选题背景随着汽车和工业生产的不断发展,排放的NOx成为环境中的主要污染物之一。

因此,开发低NOx燃烧器成为当今社会亟需解决的环保问题。

四通道低NOx燃烧器具有运行稳定、NOx排放低等优点,但其设计与优化需要依赖计算机模拟和试验研究。

二、研究内容及目的本文将采用计算机模拟和试验研究相结合的方法,对四通道低NOx燃烧器进行冷态模拟与试验研究。

主要研究内容包括:1. 基于CFD计算方法进行四通道燃烧器的冷态模拟,探究燃料喷射参数对其燃烧效果的影响;2. 建立四通道低NOx燃烧器的试验平台,进行实际的试验研究,探究不同工况下燃烧器的NOx排放和燃烧效率;3. 通过对模拟和试验结果的分析比较,得出改进设计方案的建议,提高燃烧器的效率和降低NOx排放。

通过以上研究,旨在实现对四通道低NOx燃烧器的深入理解和优化设计,为环保和工业生产做出贡献。

三、研究方法1. 建立四通道低NOx燃烧器的三维CFD模型,对其进行冷态模拟分析,研究不同燃料喷射参数下的燃烧效果;2. 构建四通道低NOx燃烧器的试验平台,进行不同工况的试验研究,测试其NOx排放和燃烧效率;3. 通过对模拟和试验结果的分析比较,提出改进设计方案,通过模拟验证和试验实验验证方案的有效性,优化四通道低NOx燃烧器的设计,提高燃烧效率和降低NOx排放。

四、研究意义1. 探究四通道低NOx燃烧器的燃烧机理,为其后续优化设计提供理论依据和技术支撑;2. 通过对四通道低NOx燃烧器的设计优化,提高其燃烧效率和降低NOx排放,实现环境保护和节能减排目标;3. 推动燃烧器技术的不断发展和创新,为工业生产提供更加可靠、高效、环保的解决方案。

五、研究计划本研究计划分为以下四个阶段:1. 文献调研与资料收集:调研已有的四通道低NOx燃烧器研究成果,收集相关技术资料和论文文献;2. 建立四通道低NOx燃烧器的CFD模型,并对其进行冷态模拟分析,评估其燃烧效果;3. 构建四通道低NOx燃烧器的试验平台,进行不同工况下的试验研究,测试其NOx排放和燃烧效率;4. 通过对模拟和试验结果的分析比较,提出改进设计方案,验证其有效性,为燃烧器的优化设计提供科学依据和技术支撑。

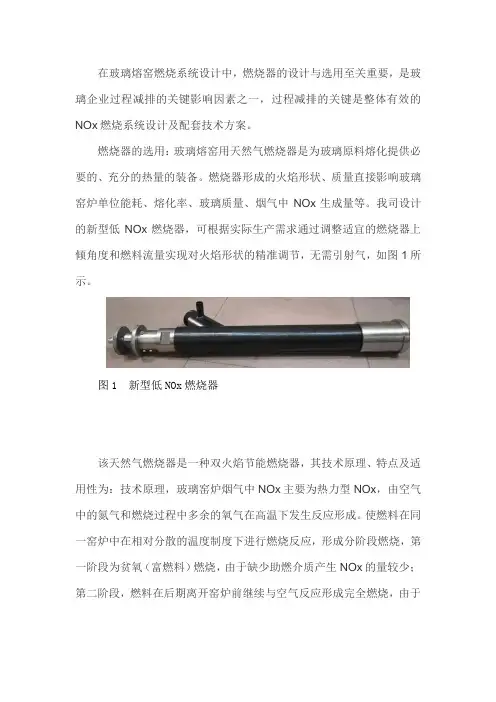

在玻璃熔窑燃烧系统设计中,燃烧器的设计与选用至关重要,是玻璃企业过程减排的关键影响因素之一,过程减排的关键是整体有效的NOx燃烧系统设计及配套技术方案。

燃烧器的选用:玻璃熔窑用天然气燃烧器是为玻璃原料熔化提供必要的、充分的热量的装备。

燃烧器形成的火焰形状、质量直接影响玻璃窑炉单位能耗、熔化率、玻璃质量、烟气中NOx生成量等。

我司设计的新型低NOx燃烧器,可根据实际生产需求通过调整适宜的燃烧器上倾角度和燃料流量实现对火焰形状的精准调节,无需引射气,如图1所示。

图1 新型低NOx燃烧器该天然气燃烧器是一种双火焰节能燃烧器,其技术原理、特点及适用性为:技术原理,玻璃窑炉烟气中NOx主要为热力型NOx,由空气中的氮气和燃烧过程中多余的氧气在高温下发生反应形成。

使燃料在同一窑炉中在相对分散的温度制度下进行燃烧反应,形成分阶段燃烧,第一阶段为贫氧(富燃料)燃烧,由于缺少助燃介质产生NOx的量较少;第二阶段,燃料在后期离开窑炉前继续与空气反应形成完全燃烧,由于温度相对低不易形成热力型NOx,且还能减少过剩空气系数,此技术为“玻璃熔窑低氮排放分阶段燃烧技术”。

特点及适用性:依据上述技术原理,该天然气燃烧器进行了特殊喷嘴结构设计,同时通过调节燃烧器体内外腔燃气的流通截面积,使内外喷嘴气体流量与喷出的速度随之不同,火焰长度长短可根据需要自由调节,形成燃料的分阶段燃烧过程,避免局部高温的同时可降低过剩空气系数,达到燃料在低NOx排放下充分燃烧的目的,并且在确保大碹和胸墙不被火焰冲刷的前提下能够改善熔化状况,降低能耗。

该燃烧器适用于各种类型烧天然气的玻璃熔窑。

燃烧控制阀组:燃烧控制阀组需要设置必要的天然气压力检测控制单元、天然气流量检测控制单元、天然气换向控制单元等以满足生产工艺要求。

同时还应考虑:一是对每支燃烧器都可以单独控制,而不是每侧进行控制,这样可以精准控制每支燃烧器的流量,使火焰达到理想燃烧状态,从而减少NOx的产生,节约能耗;二是燃气的流量和助燃风的流量要转化成标准状态,做比较精确的测量,为化学计量式燃烧做准备。

湄洲湾火电厂#1炉NO X 调整试验和分析陈陶锴(湄洲湾火电厂,福建莆田351100)摘要:介绍了湄洲湾火电厂进行#1炉NO X 专项调整试验,对数据进行分析,得出NO X 与内外调风器、燃尽风开度、过剩空气系数、炉膛温度的关系,确定降低NO X 排放的主要运行调整参数。

关键词:NO X 排放指标;锅炉负荷;燃尽风;锅炉氧量中图分类号:TK223.7+2文献标识码:B文章编号:1006-0170(2007)01-0032-04FUJIAN DIAN LI YU DIANG ONG第27卷第1期2007年3月IS S N 1006-0170CN 35-1174/TMNO X 是燃煤电厂的主要大气污染物,它能直接危害人体健康、破坏臭氧层、形成酸雨和造成温室效应。

根据GB 13223—2003《火电厂大气污染物排放标准》,火电厂NO X 排放浓度必须小于650mg /m 3。

为了找出降低NO X 的有效手段,湄洲湾火电厂进行了#1号锅炉的NO X 调整试验。

通过试验和分析,探寻了本厂锅炉NO X 排放主要影响因素。

指导了本厂同型号#2锅炉的NO X 控制。

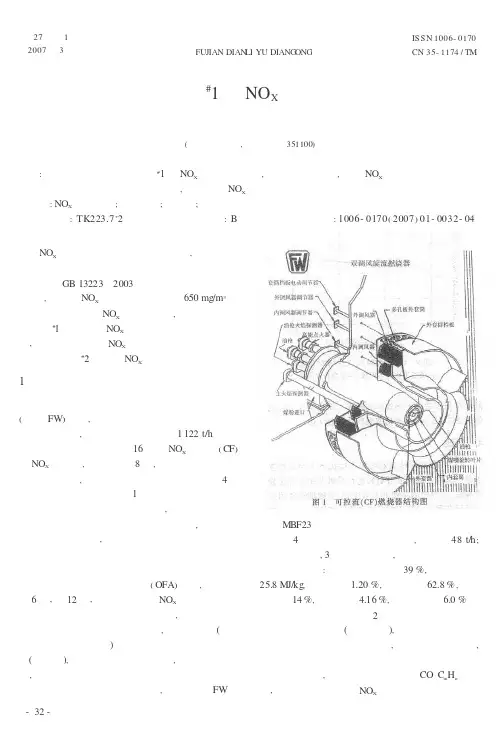

1福斯特惠勒公司对冲锅炉燃烧技术特点湄洲湾火电厂锅炉由西班牙福斯特惠勒公司(简称FW )制造,为亚临界压力、自然循环、平衡通风燃煤汽包炉,锅炉设计额定蒸发量1122t/h 。

锅炉炉膛的前、后墙共布置了16只低NO X 可控流(CF )低NO X 燃烧器,前、后墙各8只,并沿炉膛高度分为上下两排布置,前后墙水平方向上每排共布置4只燃烧器。

燃烧器结构如图1所示。

燃烧器装有内、外两级调风器,二次风通过两级调风器进入炉膛。

调风器内装有可调叶片,用于改变气流的方向和大小,并使流过的气流产生旋转。

火焰峰面位置及火焰形状均可通过调节内外两级调风器来控制。

燃烧器上方布置有燃尽风(OFA )风口,前、后墙各6只,共12只,这是为了控制NO X 的排放水平以及煤粉颗粒的充分燃尽而设的。

燃气轮机燃烧室低NO_x燃烧模拟及余热锅炉烟气脱硝研究随着我国电力行业的快速发展,以天然气为燃料、燃气轮机为核心的燃气-蒸汽联合循环发电方式已成为国内的潮流。

燃气轮机朝着高参数、高效率、低排放的方向发展,其中氮氧化合物的排放始终是重点关注的课题之一。

政策层面对氮氧化合物排放要求日趋严格,国内在役以天然气为燃料的燃气-蒸汽联合循环电站将面临着降低氮氧化合物排放的巨大挑战。

针对日趋严格的燃气轮机NOx排放限额日趋严格、天燃气气源多样性引起燃烧特性波动等问题,有必要对天然气预混水蒸汽的低氮燃烧方法以及余热锅炉烟气脱硝进行针对性研究。

本文利用FLUENT软件对某联合循环电站在役F型燃气轮机燃烧室燃烧过程进行三维数值模拟研究,在与实际运行数据对比基础上,分析燃烧室入口燃料预混水蒸汽后的燃烧特性以及污染物排放特性,并利用CHEMKIN软件包对该过程进行化学动力学研究。

利用ASPEN PLUS对余热锅炉新增SCR烟气脱硝反应器进行流程计算,分析全工况行下余热锅炉烟气脱硝相关特性。

最后利用燃气轮机变工况特性逐级叠加分析法研究SCR烟道阻力对燃气轮机性能的影响。

研究表明,对比40%、60%、100%负荷率三个典型工况的运行数据验证了燃烧室三维数值模拟模型的合理性;从燃烧筒的轴向来看,烟气温度最高可达1841K,烟气静压损失约为0.22MPa;NO浓度的变化规律和温度的变化规律几乎保持一致,且主要为热力型NO;在值班喷嘴附近最高温度可达约1900K,而主燃烧喷嘴附近温度最高达约1200K;在出口段烟气速度达到约140m/s;整个燃烧筒空间的NO ppm浓度最高的区域出现在值班燃烧喷嘴附近,最高可达约250 ppm,而在主燃烧喷嘴附近的NO浓度则较低,燃烧筒的出口段NO浓度分布均匀,约为37.6 ppm。

在燃烧室过渡段出口,40%、60%、100%负荷率时的NO浓度分别约55.88 ppm、42.04 ppm、18.62 ppm。

论家用燃气快速热水器低NO_x燃烧技术本文简要分析了家用燃气快速热水器低NO_x燃烧技术,希望能为相关的人员提供一定的参考。

标签:家用燃气;快速热水器;低NO_x;燃烧技术1.氮氧化物的概述氮氧化物(NOx)危害极大,但是任何一种燃料的燃烧都无法避免NOx的产生,因此,开发控制NOx排放量的技术有着重要意义。

NOx按其生成机理的不同,可以分为热力型NOx、快速型NOx、燃料型NOx。

对于家用燃气快速热水器(以下简称热水器)而言,燃烧产生的NOx主要是热力型NOx和少量的快速型NOx,因此,本文所叙述的NOx均特指热力型NOx。

热力型NOx是由空气中的氮分子在高温下氧化生成的,它的生成速度与燃烧温度有着密切的关系,温度越高,烟气在高温区停留时间越长,则产生的NOx越多。

由生成机理可知,要想抑制热力型NOx的生成,降低火焰温度是关键,此外,缩短烟气在高温区停留时间也可以有效地减少NOx的产生量。

2.浓淡燃烧技术及燃烧器2.1浓淡燃烧技术原理降低火焰温度的方法有很多种,对于热水器中常见的预混燃烧火焰而言,一次空气系数(α1)对火焰温度具有显著影响。

以天然气为气源时,当α1偏离1,火焰温度会明显降低,NOx生成量减少。

浓淡燃烧技术便是利用此原理,将预混火焰分为两部分,一部分是在燃气体积分数较高条件下(α11)的淡火焰,由此抑制了NOx的生成。

另外,燃烧过程中部分淡火焰的烟气会经过浓火焰,使得浓火焰反应区的温度和氧气体积分数均较低,NOx的生成受到抑制,同时淡火焰烟气中的NOx在浓火焰燃烧区再反应,从而降低了最终的NOx排放量。

2.2浓淡燃烧器浓淡燃烧器就是利用浓淡燃烧技术的低NOx燃烧器,其在气流组织上分为对冲和平行分布两种。

以平行气流的浓淡燃烧器为例,其常见结构是在同一燃烧器单片上,通过孔径不同的浓燃料引射器和淡燃料引射器,形成α11的淡预混气,两者在燃烧器内经过分隔开的混合腔,最终在预混气体出口部位分别经由浓火孔和淡火孔出流,在燃烧时形成浓火焰与淡火焰。

三菱M701F4机型燃烧调整与减少NOx排放分析唐一村(浙江大唐绍兴江滨热电有限责任公司,浙江绍兴312366)摘要:本文主要对国内目前最大的单轴燃机的燃烧器压力波动监测系统进行了介绍,并通过监测燃烧压力波动来调整燃烧品质,从而达到减少NOx排放的效果。

关键词:三菱M701F4;燃烧器;压力波动监测系统;NOx排放中图分类号:TM621.2,TK227.1文献标识码:B文章编号:1003-9171(2014)01-0057-05Mitsubishi M701F4Combustion Adjustment andNOx EmissionsReductionTang Yi-cun(Zhejiang Datang Shaoxing Jiangbin Thermal Power Co.Ltd.,Shaoxing312366,China)Abstract:Zhejiang Datang Shaoxing gas plant is currently the largest capacity gas-fired units(452MW)which con-figured with two M701F4gas turbines.Each gas turbine had a steam turbine and a generator coaxial connected.The combustion wave monitoring system of burner pressure of Datang Shaoxing power plant No.1unit was introduced in this paper.Through the combustion pressure fluctuation,the quality of combustion was adjusted to reduce NOx emis-sion.Key words:Mitsubishi M701F4;burner;pressure fluctuation monitoring system;NOx emission0引言近年来,全国对火力发电厂产生的烟气污染物(SO2、NOx、粉尘等)有严格的控制,传统的燃煤发电厂为达到环保排放标准,减少降低烟气排放物,纷纷增建电除尘系统、脱硫系统、脱硝系统,投入大量的人力物力财力,增加了厂用电率和设备维护费用。

ENERGY FOR METALLURGICAL INDUSTRY May.2021 42轧钢加热炉采用低氮燃烧法降低NO*排放的改造与实践许京铭朱继民李新林杨娟(山东钢铁股份有限公司莱芜分公司特钢事业部)摘要新中型轧线建设项目热试发现两座加热炉排放烟气NO*浓度超标,为保证NO*达标排放,研究出低氮燃烧法,通过燃烧器控制燃烧初期NO*的生成。

采用空气分级来减少燃料氮转化为NO*,同时通过快速响应自动调节空燃比的控制措施,进一步减少热力型NO*生成。

实践表明,改造方案解决了N0*浓度超标这一问题,满足了国家和地方相关环保标准中热处理炉N0x排放浓度^150mg/m3的要求。

关键词加热炉N0*低氮燃烧达标排放文献标识码:A文章编号:1001-1617(2021)03-0042-05Reformation and practice of low nitrogen combustion methodto reduce NO X emission in steel rolling reheating furnaceXu Jingming Zhu Jimin Li Xinlin Yang Juan(Special Steel Division of Shandong Iron and Steel Co.,Ltd.)Abstract In the hot test of the new and medium一sized rolling line construction project,it was foundthat the N0x concentration of flue gas from two reheating furnaces exceeded the standard.In order toensure the N0x emission up to standard,a low nitrogen combustion method was developed,and theN0x generation at the initial stage of combustion was controlled by burners.Air classification is adoptedto reduce the conversion of fuel nitrogen into N0x,and the thermal N0x generation is further reducedby the control measures of quick response and automatic adjustment of air一fuel ratio.Practice showsthat transformation solves the problem of N0x concentration exceeding the standard,and meets the requirement of N0x emission concentration of heat treatment furnace W150mg/m3in national and localenvironmental protection standards.Keywords reheating furnace N0x low—N0x combustion discharge up to standard山东钢铁股份有限公司莱芜分公司特钢事业部新中型车间现有两座加热炉,热试过程发现加热炉烟气N0*超标。

●综 述●低NO X 燃烧技术张 起1,杜京武2(1.中国华电工程(集团)公司,北京100044;2.黑龙江省电力科学研究院,黑龙江哈尔滨150030)摘 要:对我国大型火电机组锅炉采用的低NO X 燃烧技术进行了综合分析,就PM 、WR 、CFS 、水平浓淡燃烧技术及分级送风燃烧技术的工作原理、结构及其性能分别进行了比较分析。

关键词:燃煤锅炉;燃烧技术;大气污染;低NO X 燃烧器中图分类号:T K223.23 文献标识码:A 文章编号:1002-1663(2004)01-0080-03The combustion technology of low N O X exhaustionZHAN G Qi 1,DU Jingwu 2(1.China Huadian Engineering Corporation ,Beijing 100044,China ;2.Heilongjiang Electric Power Research Institute ,Harbin 150030,China )Abstract :Analyzed combustion technologies of the low NO X exhaustion applied in the boilers of big capacity units ,made comparison and analyses on the mechanism ,structure and capability of PM ,WR ,CFS ,horizontal pulverized coal density biased combustion technology and different stages air supply combustion technology.K ey w ords :fossil fuel boiler ;combustion technology ;air pollution ;low NO X exhaustion burner 长期以来,煤炭一直是人类获取能量的主要来源之一。

燃煤锅炉得低NOx燃烧技术NOx就是对N2O、NO2、NO、N2O5以及PAN等氮氧化物得统称。

在煤得燃烧过程中、NO x生成物主要就是NO与NO2、其中尤以NO就是最为重要。

实验表明、常规燃煤锅炉中NO生成量占NOx总量得90%以上、NO2只就是在高温烟气在急速冷却时由部分NO转化生成得。

N2O之所以引起关注、就是由于其在低温燃烧得流化床锅炉中有较高得排放量、同就是与地球变暖现象有关、对于N2O得生成与抑制得内容我们将结合流化床燃烧技术进行介绍。

因此在本章得讨论中、NOx即可以理解为NO与NO2.一、燃煤锅炉NO x得生成机理根据NOx中氮得来源及生成途径、燃煤锅炉中NOx得生成机理可以分为三类:即热力型、燃料型与快速型、在这三者中、又以燃料型为主。

它们各自得生成量与炉膛温度得关系如图3-1所示。

试验表明、燃煤过程生成得NO x中NO占总量得90%、NO2只占5%~10%.1、热力型NO x热力型NO x就是参与燃烧得空气中得氮在高温下氧化产生得、其生成过程就是一个不分支得链式反应、又称为捷里多维奇(Zeldovich)机理(3-1)(3-2)(3-3)如考虑下列反应(3-4)则称为扩大得捷里多维奇机理。

由于N≡N三键键能很高、因此空气中得氮非常稳定、在室温下、几乎没有NOx生成。

但随着温度得升高、根据阿仑尼乌斯(Arrhenius)定律、化学反应速率按指数规律迅速增加。

实验表明、当温度超过1200℃时、已经有少量得NOx生成、在超过1500℃后、温度每增加100℃、反应速率将增加6~7倍、NO x得生成量也有明显得增加、如图3-1所示.但总体上来说、热力型NOx得反应速度要比燃烧反应慢、而且温度对其生成起着决定性得影响。

对于煤得燃烧过程、通常热力型NO x不就是主要得、可以不予考虑。

一般来说通过降低火焰温度、控制氧浓度以及缩短煤在高温区得停留时间可以抑制热力型NO x得生成。

2、快速型NOx快速型NO x中得氮得来源也就是空气中得氮、但它就是遵循一条不同于捷里多维奇机理得途径而快速生成得。