提高氢气提纯装置氢气回收率的工艺改进

- 格式:pdf

- 大小:173.91 KB

- 文档页数:3

第2期随着国家对燃料油的品质要求越来越高,几乎所有油品都要通过加氢改质或者加氢精制处理才能达到国家标准,因此各炼油厂都需要氢气作为加氢原料,并且氢气需求量越来越大。

绝大多数炼油厂都会副产不少含氢炼厂尾气,例如重整气、低分气、催化干气等,从这些炼厂气中分离提纯氢气用作加氢原料,有着非常高的经济效益。

在中国有数百座炼油厂,大多数炼油厂都有一套或者多套炼厂气变压吸附(PSA )分离提纯氢气装置,这些装置回收的氢气产生着巨大的经济效益。

由于炼厂气成份复杂,烃类组分多且含有C 5+等高碳烃组分,这些烃类杂质组份相对分子质量和分子直径都较大,很容易被吸附在吸附剂的微孔表面,却不容易在常温下被解吸,最终堵塞吸附剂微孔造成吸附剂性能下降。

因此,相比天然气、炼厂干气水蒸汽转化制氢装置配套的PSA 分离提纯氢气装置,炼厂气PSA 分离提纯氢气装置的吸附剂性能衰减速度明显更快,吸附剂寿命明显更短,正常的设大型炼厂气变压吸附(PSA )提氢装置的优化改造伍毅1,徐培泽2,秦建峰2,杨军2,杨劲翔3,陈中明1,黄炼1(1.西南化工研究设计院有限公司,四川成都610225;2.中国石化股份有限公司金陵分公司,江苏南京210033;3.四川石化有限责任公司,四川成都611930)摘要:某炼厂气变压吸附(PSA )提纯氢气装置吸附剂寿命短、吸附性能差、产品氢气纯度和氢气回收率低,故障自动诊断切塔专家系统设计有缺陷造成吸附塔压力大幅波动。

通过更换全部吸附剂,提高产品氢气纯度和氢气回收率;通过更换故障自动诊断处理专家系统,消除装置故障切塔过程中的非正常压力波动,提升装置安全性;通过更换自适应优化控制系统,装置产品质量控制更稳定,提升装置运行经济性。

改造获得了良好的效果,年增产高质量氢气产品超过1000万Nm 3,改造后运行3年装置的各项操作指标均没有下降。

关键词:变压吸附(PSA );炼厂气;提氢;改造;吸附剂;专家系统中图分类号:TE62;TQ116.28文献标志码:B文章编号:1001⁃9219(2020)02⁃51⁃05Revamp and optimization of a large PSA unit for purification of hydrogen from refinery off 鄄gases WU Yi 1,XU Pei ⁃ze 2,QIN Jian ⁃feng 2,YANG Jun 2,YANG Jing ⁃xiang 3,CHEN Zhong ⁃ming 1,HUANG Lian 1(1.Southwest Institute of Chemical Co.,Ltd.,Chengdu 610225,China;2.China Petrochemical Group Jinling Petrochemical Co.,Ltd.,Nanjing 210033,China;3.Petrochina Sichuan Petrochemical Co.LTD.,Chengdu 611930,China )Abstract:There existed many problems in a pressure swing adsorption (PSA )unit for purification of hydrogen from refinery off ⁃gases,such as short life and poor adsorption performance of the adsorbents,low product purity and recovery of hydrogen,and largefluctuation of adsorber pressure caused by the design defects in the automatic fault diagnosis and adsorber cut ⁃out expert system.Inorder to solve the above problems,this PSA unit was revamped.All adsorbents were hreplaced so as to improve the product purityand the recovery of hydrogen;the automatic fault diagnosis and treatment expert system were replaced so as to eliminate the abnormal pressure fluctuation during adsorber cutt ⁃out and improve the safety of the unit;the adaptive optimization control system was replaced so as to obtain more stable product quality control and better operation economy.This revamp has achieved goodresults.The annual production of high ⁃quality hydrogen products has increased by more than 10million cubic meters,and the operation indexes have not declined in the three years since the revamp.Keywords:pressure swing adsorption (PSA );refinery off ⁃gas;hydrogen purification;revamp;adsorbent;expert system收稿日期:2020⁃02⁃24;作者简介:伍毅(1982⁃),高级工程师,电话:135****6824,Email:***************。

氢气生产技术的改进与创新氢气作为一种清洁、高效的能源,受到越来越多人的关注和重视。

随着社会的发展和环境问题的日益凸显,成为了当前研究的热点之一。

在过去的几十年里,人们对氢气的生产技术进行了多方面的探索和改进,不断寻求更加环保、高效的生产方式,并取得了一定的成果。

传统的氢气生产技术主要包括炭氢化学法、水蒸气重整法、电解法等。

虽然这些方法在一定程度上能够满足氢气的需求,但是却存在着一些不足之处。

比如炭氢化学法产生二氧化碳等有害气体,水蒸气重整法存在能源浪费问题,电解法则存在电能利用率低的缺陷。

因此,如何改进和创新氢气生产技术,成为了当前研究的重要课题之一。

近年来,随着科技水平的不断提升,一些新型的氢气生产技术逐渐被引入到研究和实践中。

其中,太阳能水电解技术、生物质气化制氢技术、催化重组技术等备受关注。

太阳能水电解技术利用太阳能作为能源,通过电解水来产生氢气,不仅无污染、能源丰富,而且能够有效解决能源短缺问题。

生物质气化制氢技术则是利用生物质作为原料,通过气化反应来制备氢气,既能降低碳排放,又能有效利用再生能源。

催化重组技术则是通过催化剂引发氢气生成的化学反应,提高了生产效率和氢气纯度。

在氢气生产技术的改进与创新中,催化剂的研究和开发起着至关重要的作用。

催化剂作为氢气生产的关键,直接影响生产效率和氢气纯度。

传统的催化剂存在着稳定性差、成本高等问题,限制了氢气生产技术的发展。

因此,需要不断研究和开发高效、稳定的催化剂,以提高氢气生产技术的效率和经济性。

除了催化剂的研究,反应器的设计与改进也是氢气生产技术的重要方面。

传统的反应器存在着能源浪费、生产效率低等问题,需要不断优化和改进。

通过采用新型的反应器设计,提高反应器的稳定性和效率,能够进一步提高氢气生产技术的整体性能。

此外,智能化技术在氢气生产技术中的应用也逐渐受到关注。

智能化技术可以通过传感器、自动化控制等手段,实现对氢气生产过程的智能监控和调控,提高了生产的精准度和稳定性。

氢气提纯装置PSA单元常见故障及优化发布时间:2023-02-23T00:51:58.315Z 来源:《中国科技信息》2022年第33卷17期作者:侯佳偲李佳园[导读] 随着原油逐渐劣质化重质化,加氢处理装置负荷提高。

侯佳偲李佳园中国石油锦州石化公司辽宁锦州 121001摘要:随着原油逐渐劣质化重质化,加氢处理装置负荷提高。

同时,随着全球气温变暖,低碳能源的发展提上日程,氢能源作为一种新型能源,具有来源多样、清洁低碳、灵活高效的特点,能够帮助可再生能源大规模消纳,实现电网大规模调峰和跨季节、跨地域储,可广泛应用于能源、交通运输、工业等领域。

以上应用均对纯度有较高要求,目前炼厂提纯氢气应用得最为广泛的技术就是变压吸附(PSA),优化PSA操作与降低故障故障率可实现氢气提纯装置“长满优”运行。

关键词:PSA;变压吸附;氢气;程控阀1.装置PSA单元概述概述锦州石化公司目前有四套装置内设有氢气PSA提纯单元:连续重整装置、新连续重整装置、制氢装置以及氢气回收装置,本次分析对象选用制氢装置以及氢气回收装置。

制氢装置PSA单元采用10-2-4工艺流程PSA H2提纯单元由十台吸附塔、三台缓冲罐、一套液压系统构成。

氢气回收装置PSA单元采用8-2-2PSA工艺流程,即装置的8个吸附塔中有2个吸附塔始终处于同时进料吸附的状态。

2.PSA单元常见故障2.1程控阀故障本装置的吸附与分离过程都是依赖于程控阀门的开关来实现切换的,因而程控阀门的开关控制是本装置最重要的控制部分。

PSA程控阀门的可靠性是装置整体可靠性的关键,其工艺要求特点是密封性能要求高、开关次数频繁,其中开关最频繁的程控阀每年开关次数可达13万次以上[1]。

氢气回收自2017年6月开车至2021年末,共发生19次程控阀故障,其中电磁阀4次,阀位回讯10次,阀门内漏5次。

程控阀的故障会直接导致程序自动切塔或操作员手动切塔操作。

切塔会影响产氢量和解吸气量,容易造成生产波动,严重时会对氢气和瓦斯系统造成影响。

氢气回收装置技术方案氢气回收装置是指在工业流程中,利用气体回收技术将废弃氢气进行回收和再利用的装置。

其主要作用是减少废弃氢气对环境造成的污染和损失,降低生产成本以及提高资源利用率。

本文将介绍一种常见的氢气回收装置技术方案。

一、氢气回收装置工作原理氢气回收装置主要由吸附罐、解吸罐、压缩机、冷却器、过滤器、加热器、阀门等设备组成。

其工作原理如下:1、吸附罐:将含氢气的废气通过吸附剂填充的吸附罐中,在吸附剂表面形成吸附层。

2、解吸罐:当吸附层达到一定厚度时,进入解吸罐中。

在加热和减压的过程中,吸附剂会逐渐释放吸附的氢气。

3、压缩机:将解吸出的氢气经过冷却、过滤后,再通过压缩机进行压缩。

4、加热器:在压缩前,需要对氢气进行预热,以提高氢气的压缩效率。

5、阀门:在氢气回收过程中,需要根据不同的工艺需求,通过控制阀门的开启和关闭,实现氢气的准确流动控制。

二、氢气回收装置技术方案的设计要点1、吸附剂的选择:吸附剂的选择应根据氢气回收的工艺条件和废气成分而定。

目前常用的吸附剂有活性炭、沸石、硅胶等,需要选择具有高吸附能力、高稳定性和容易再生的吸附剂。

2、解吸温度和压力的控制:解吸过程中,需要根据吸附剂的特性和氢气成分来确定解吸的温度和压力。

解吸温度不能过高,以防吸附剂发生变性,同时解吸压力要足够低,以降低解吸时的能量消耗。

3、压缩机的选型:压缩机需要根据氢气的流量和压力要求来进行选型,一般要求压缩机的排气压力不低于30MPa,同时需要具有高效率和低能耗。

4、加热器和冷却器的设计:加热器和冷却器的作用分别是对氢气进行预热和冷却,需要根据氢气的特性和工艺条件来进行设计,以保证氢气的压缩效率和稳定性。

三、氢气回收装置的应用氢气回收装置在石化、化工、发电等工业领域中得到广泛应用。

通过氢气回收技术,不仅可以减少氢气的废弃,还能节约能源、降低生产成本、提高资源利用率,同时也有利于环境保护。

因此,在未来的工业生产中,氢气回收装置技术将得到更广泛的推广和应用。

XXXXX有限公司加氢精制和制氢联合装置200000Nm3/h 制氢装置PSA氢提纯单元操作手册XXXXXXX有限公司2007-1编制:校对:审核:审定:目录序言 (4)第一章概述 (5)第一节前言 (5)第二节装置概貌 (6)第三节设计基础 (7)第二章工艺过程说明 (8)第一节吸附工艺原理 (9)第二节工艺流程说明............................................................................... 错误!未定义书签。

第三章装置的操作 (20)第一节装置的开车 (20)第二节装置的运行 (25)第三节装置的停车 (28)第四章维修与故障处理........................................................................................ 错误!未定第一节故障查找指南 ................................................................................ 错误!未定义书签。

第二节故障处理 ........................................................................................ 错误!未定义书签。

第五章安全规程 (29)序言本操作手册是XXXXX有限公司专为XXXXXXX有限公司建设的200000Nm3/h制氢装置PSA氢提纯单元编写的。

用于向装置操作人员提供正确的操作步骤,以及预防和处理事故的方法。

本装置是采用变压吸附(简称PSA)法从变换气中提纯氢气的成套装置。

在启动和运行本装置前,要求操作人员透彻地阅读本操作手册及相关图纸。

因为,不适当的操作会导致运行性能低劣、产品不合格,甚至吸附剂损坏或造成安全事故。

制氢装置PSA氢提纯单元工艺过程说明制氢装置中的PSA氢提纯单元是一种常用的氢气分离技术,通过物理吸附分离原理,将氢气与其他气体分离,从而提高氢气的纯度。

下面是PSA氢提纯单元的工艺过程说明。

1.原料气体净化:制氢装置通常使用自然气、煤气或重油等作为氢气的原料。

这些原料气体中含有杂质,如硫化物、氨、甲烷和水蒸气等,需要通过吸收、吸附和干燥等步骤对原料气体进行净化。

其中,常用的吸附剂有活性炭等。

2.压缩:经过净化后的原料气体被压缩到一定的压力。

压缩的作用是增加气体分子的密度,提高后续吸附步骤中气体分子与吸附剂之间的碰撞机会,以增加分离效果。

3.吸附:经过压缩的原料气体进入吸附器中,通过选择性吸附杂质气体,实现与氢分离。

这里通常使用分子筛作为吸附剂。

分子筛是一种多孔的固体材料,具有可调节的孔径,可以选择性吸附不同大小的气体分子。

4.脱附:吸附完杂质气体后,需要对吸附器进行脱附操作。

通常有两种方式进行脱附,即压力脱附和减压脱附。

压力脱附是通过减小吸附器内的压力,降低气体与吸附剂之间的吸附力,使吸附在吸附剂上的气体分子释放出来。

减压脱附是通过减小吸附器内的压力,使吸附在吸附剂上的气体分子在减压过程中直接从吸附剂上脱附出来。

5.氢气回收:脱附后的氢气进入氢气纯化装置进行进一步的氢气纯化,以提高氢气的纯度。

常见的纯化方法包括压力摩尔吸附(PSA)、液相吸附和热循环等。

6.氢气储存:纯化后的氢气被储存在高压储氢容器中,以备后续使用。

以上是PSA氢提纯单元的工艺过程说明。

通过这一单元,制氢装置能够从原料气体中分离出高纯度的氢气,以满足不同行业的需求,如化工、能源和电力等领域。

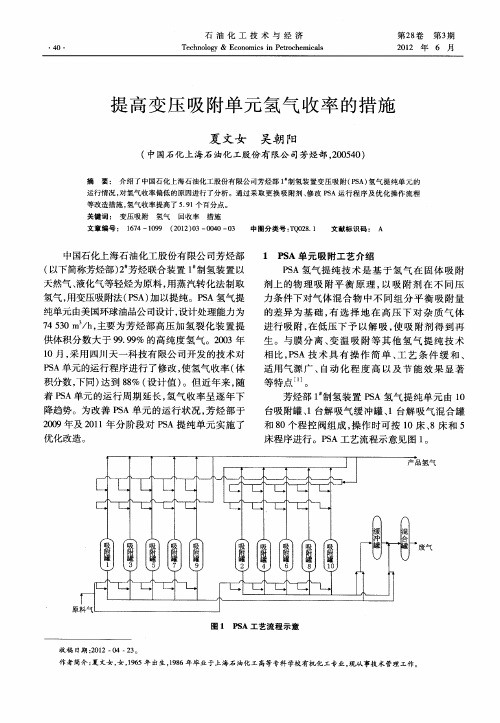

提高变压吸附单元氢气收率的措施摘要:目前在工业生产过程中经常采用变压吸附来进行提取氢气,但是在技术不成熟和监管不力的影响下,使得变压吸附单元氢气收率一直处于不稳定的状况。

因此,为了提高变压吸附单元氢气收率,必须采取提高变压吸附设备、工人操作技术。

关键词:变压吸附;单元氢气收率;提高措施前言在工业领域中各技术水平不断提高,使得各个行业之间的联系日益紧密,因而必须强化物品产出品质。

所以,在制氢过程中不仅需要注意到变压吸附的效率,还需要对目前存在的问题进行全面探讨,从而找到相应的解决方法。

一、变压吸附与单元氢气收率概述变压吸附最早是由Skarstrom在20世纪中叶提出的,由于其工艺具有能耗低,运行费用低,自动化程度高等优点,进而在制氧、制氮、制氢、气体净化等方面得到了越来越广泛的应用。

变压吸附技术是一种用于将气体进行吸附和分离的新工艺,它可以用来分离高纯度的气体产品,实现特定物质的分离、浓缩和提纯目的,而且它不需要太高的操作环境要求,可以在一般温度和压力下进行操作。

同时,由于变压吸附技术具有设备简单、操作简单、可连续地进行气体吸附等优点,使得该技术在石化等诸多工业领域中得到了应用。

但在当下变压吸附过程也存在影响着单元氢气收率的问题。

首先,当前我国的工业企业在生产中普遍采用了变压吸附装置,但由于其密封性不佳,导致了氢气的产率很低。

此外,因未严格对氢气原料进行密闭,造成部分氢气原材料损失,使对应部分的氢无法得到有效萃取。

其次,由于人员的技术水平不高,也会造成单元制氢质量低、数量少。

变压吸附中的吸附剂不能满足变压吸附技术的操作需要,该技术的使用关键是用吸附剂,PSA技术分离氢的效果、工艺操作的复杂程度、工艺操作的实施周期等都与吸附剂密切相关。

最后,吸附时间对氢气回收率的影响。

在同样的进料气流速度和其他工艺条件下延长吸附时间,即减少了单位周期内的循环次数,降低了再生中的氢气损耗,提高了单元氢气回收效率[1]。