影响检测水泥胶砂强度结果的原因

- 格式:docx

- 大小:28.52 KB

- 文档页数:3

影响水泥强度和分析检验结果的因素影响水泥强度检验的因素包括试验条件和仪器设备。

试验条件方面,材料温度、室温、水温变化等会影响水泥强度,当温度偏高时,水泥强度也会明显偏高。

养护箱温度对于水泥的早期强度影响比对水泥后期强度的影响更大。

试样存放条件和封存条件也会对水泥强度产生影响,试样应保持在干燥的环境中,并采用适当措施加以封存。

加水量和标准砂也会对水泥强度产生影响。

仪器设备方面,胶砂搅拌机和振动台的工作间隙、振幅、质量等参数都会对水泥强度检验结果产生影响。

夹具对水泥强度检验结果的影响非常大,特别是抗压夹具,不合格的抗压夹具会导致强度偏低2%至10%甚至更多。

此外,使用时间长的抗压夹具也会影响抗压强度。

因此,在进行检验时,需要使用合格的夹具,并定期更换夹具。

试验操作也会对水泥强度检验结果产生影响。

例如,在刮平试体时,手法不当、用力不匀或对胶砂搅动过多都会导致试体出现裂纹或缺陷,从而影响测试结果。

此外,破型时加荷速度也会影响强度检验结果。

为确保检验准确,需要规定操作人员的操作方法、刮平刀数和加荷速度等必要措施。

分析结果偏高的因素很多,其中一些共同的因素包括在测定条件下其它成分也被测定。

例如,来自试剂、水或实验器皿中的“空白”都会对结果产生影响。

需要注意的是,不同的分析方法和分析成分也会对结果产生影响,因此需要根据具体情况进行分析。

在进行实验时,需要注意清洗实验器皿和滴管橡胶头,避免不洁物进入试验溶液,从而影响结果。

1.来自共存离子的干扰在确定分析条件时,需要采取措施消除来自共存离子的干扰。

例如,在配位滴定中,钛会对铝产生干扰,锰会对铝和镁产生干扰,钙会对铝产生干扰。

还有以硫酸钡重量法测定矿渣水泥中三氧化硫时,如果不正确地加入硝酸,会将硫化物氧化为硫酸盐,导致结果偏高。

在离子交换法测定含氟、氯、磷试样中的三氧化硫时,这些离子会对三氧化硫的测定结果产生严重干扰。

2.计量不准确或使用不当使用不准确的计量会导致分析结果偏低。

浅析影响水泥胶砂强度的因素作者:合阳县文章来源:合阳县点击数:1068 更新时间:2010-8-31浅析影响水泥胶砂强度的因素在影响水泥胶砂强度检验的诸多因素中,最重要的是检验人员操作技能的影响,所以必须进行重点控制,同时加强对计量器具、仪器设备的管理,加强对环境的管理,减少因人员、设备、环境、方法等方面的缺失造成的系统误差,提高检验水平,使其真正起到控制进场水泥产品质量的作用。

1、试验操作方法产生误差的理论分析检验水泥强度等级时,各种不规范的操作方法对水泥强度等级的检验结果均有一定的影响,其中搅拌锅升不到位,搅拌叶片与搅拌锅间隙过大对水泥强度检验的结果影响较大,3d抗折强度最大可降低24%、抗压强度最大可降低12%;28d抗折强度可降低11%~13%、抗压强度可降低10%~12%。

经试验分析,其中原因是搅拌机叶片与搅拌锅间隙标准应为(3±1)mm,使用一段时间后,由于机械部分的磨损,使搅拌锅常常升不到位,间隙逐渐变大,当搅拌叶片与搅拌锅间隙达7mm时,叶片与搅拌锅间未被搅起的胶砂料中水灰比小(<0.5),被搅起的胶砂料中水灰比大(>0.5),在振实成型的过程中未被搅起的胶砂料往往装在试模第2层上表面,最终被刮抹掉,实际装入试模中的胶砂料中用水量增大,水泥量减小,导致强度降低;或锅底未搅起的胶砂料不均匀地装入三联试模中,使试体强度离散性变大,导致数据无效。

当采用振实台成型时,第1层装入胶砂料比第2层多1/3时,测得有些水泥3d抗折强度比标准方法低5%~8%,抗压强度比标准方法低2%~3%;28d抗折强度与标准方法接近,抗压强度比标准方法稍有提高。

分析其中原因,3d强度较低可能是由于第1层胶砂料较厚,胶砂中一些微小的气孔未被振出,3d水泥水化不充分,这些微小气孔未被水化产物填充,试体中孔隙率较大;28d后水泥水化较为充分,所以强度有所提高。

另一些水泥2次振动成型装料厚度不等对强度影响不大,原因可能是这些水泥胶砂料中本身含气量较少或微气孔较易被振出。

浅析影响水泥胶砂强度检测质量的主要因素摘要:基于多年的水泥检测工作经验,结合最新检测技术标准,本文着重分析了影响水泥胶砂强度的各项因素及操作要领,旨在提高水泥胶砂强度的检测水平。

关键词:水泥;影响;水泥胶砂强度前言:水泥在工程建设中是一种不可缺少、应用最为广泛的重要工程材料,其质量的优劣直接影响混凝土及其混凝土制品的质量,关系到工程建设的安危。

水泥检测指标较多,本文主要依据检测标准,并结合自身多年的水泥检测工作及水泥比对试验经验,对影响水泥胶砂强度检测质量的主要因素进行了浅要分析。

1试验条件的影响1.1密封和储存条件的影响水泥检测时,水泥必须是密闭且不得受潮和混入杂物。

水泥试样从取样到试验要保持24小时以上时应将其储存在基本装满且密闭、洁净、干燥、防潮、不易破损、不与水泥发生反应的金属容器中。

因为水泥包装拆封后容易使水泥受潮从而降低水泥胶砂的强度,因此水泥的密封和储存尤为重要。

1.2试验室坏境条件、试验材料的影响水泥胶砂强度试验时试验室温度应为20℃土2℃(包括强度试验室),相对湿度应大于50%。

水泥、ISO标准砂、试验用水及试验用具的温度应与试验室温度相同。

若水泥、ISO标准砂、试验用水、试验用具及试验室温度低于标准要求温度时则水泥胶砂的强度将会明显下降;若水泥、ISO标准砂、试验用水、试验用具及试验室温度高于标准要求温度时则水泥胶砂的强度将会明显升高。

因此在水泥检测前需要将水泥、ISO标准砂、试验用水、试验用具进行恒温恒湿调节并保持试验室温度控制在20℃土2℃范围,相对湿度大于50%。

1.3养护条件的影响水泥试体养护温度应为20℃±1℃(养护箱或雾室温度),相对湿度大于90%,养护水泥试体的养护水温度应为20℃±1℃。

若水泥养护环境温度偏低则会由于水泥的水化作用减缓而使水泥胶砂的强度下降;若水泥养护环境温度偏高则会由于水泥的水化作用加快而使水泥胶砂的强度升高。

这种影响对水泥胶砂的早期强度影响更大,因此水泥早期强度养护温度控制应更为严格。

水泥胶砂强度检测结果准确性的影响因素分析水泥胶砂强度检测是建筑工程中非常重要的一项工作,它直接影响着建筑物的安全性和耐久性。

确保水泥胶砂强度检测结果的准确性至关重要。

影响水泥胶砂强度检测结果准确性的因素却有很多,本文将对这些因素进行分析。

一、水泥质量的影响水泥质量直接影响着水泥胶砂的强度,因此作为基础材料的水泥质量是影响水泥胶砂强度检测结果准确性的重要因素之一。

水泥的种类、品牌、生产厂家以及生产日期都会对水泥胶砂的强度产生影响。

在进行水泥胶砂强度检测时,需要对水泥的质量进行严格的把控和选择。

二、胶砂配合比的影响胶砂的配合比对水泥胶砂的强度也有一定的影响。

过高或过低的配合比都会导致水泥胶砂的强度下降,影响检测结果的准确性。

在施工过程中,需要根据工程要求和材料特性合理控制胶砂的配合比,以确保检测结果的准确性。

三、施工工艺的影响施工工艺直接影响着水泥胶砂的质量和强度,进而影响着检测结果的准确性。

施工中的振捣、浇筑、养护等工艺都会对水泥胶砂的强度产生影响,因此需要严格控制施工工艺,确保水泥胶砂的质量和强度满足设计要求。

四、环境因素的影响环境因素也会对水泥胶砂的强度产生影响,从而影响检测结果的准确性。

例如温度、湿度、气压等环境因素都会影响水泥胶砂的凝固和硬化过程,进而影响其强度。

在进行水泥胶砂强度检测时,需要考虑环境因素对检测结果的影响,并进行相应的修正。

五、试验方法的影响水泥胶砂强度的检测方法也会对检测结果的准确性产生影响。

不同的检测方法在不同条件下的适用性不同,需要根据实际情况选择合适的检测方法。

检测过程中的操作技术、设备精度等方面也会对检测结果的准确性产生影响。

在进行水泥胶砂强度检测时,人为因素也会对检测结果的准确性产生影响。

例如操作人员的经验、技术水平、仪器仪表的使用方法等,都会直接影响着检测结果的准确性。

在进行检测时,需要培训和选拔专业的操作人员,并严格按照标准操作要求进行检测。

水泥胶砂强度检测结果的准确性受到多种因素的影响。

水泥胶砂强度检测结果准确性的影响因素分析1. 水泥质量:水泥作为胶砂的主要成分,其质量直接影响胶砂的强度。

水泥的品牌、生产工艺、配料比例等因素都会影响水泥的质量。

在胶砂强度检测时,需要选择优质的水泥,并保证其质量稳定。

2. 骨料性质:骨料是胶砂中的另一个重要成分,其性质也会对胶砂的强度产生影响。

骨料的种类、粒径分布、含水率等都会影响胶砂的强度。

在胶砂制备过程中,需要选择合适的骨料,并控制其性质。

3. 掺合料掺量:为了提高胶砂的强度,常常会在水泥中加入适量的掺合料,如粉煤灰、矿渣粉等。

掺合料的掺量、种类和质量都会对胶砂的强度产生影响。

过量的掺合料会降低胶砂的强度,而不足的掺合料则无法达到预期的强度要求。

4. 水灰比:水灰比是指水和水泥的质量比。

水灰比过低会导致混凝土难以拌和均匀,影响胶砂的强度;水灰比过高则会使混凝土变脆,同样会降低胶砂的强度。

在胶砂制备过程中,需要合理控制水灰比,以确保胶砂达到预期的强度。

5. 拌合时间和拌合强度:胶砂的制备过程中,拌合时间和拌合强度的控制也会影响胶砂的强度。

拌合时间过长会使胶砂过度硬化,强度下降;拌合强度过低则会导致胶砂内部颗粒分布不均匀,同样会影响胶砂的强度。

6. 养护条件:胶砂制备完成后的养护条件也会影响胶砂的强度。

养护时间过短会使胶砂强度发展不完善;养护环境湿度和温度不适宜也会对胶砂的强度产生负面影响。

水泥胶砂强度检测结果的准确性受多个因素影响,包括水泥质量、骨料性质、掺合料掺量、水灰比、拌合时间和拌合强度以及养护条件等。

在进行胶砂强度检测时,需要综合考虑这些因素,并进行必要的控制,以保证检测结果准确可靠。

第3期(总第215期)试验研究・关于水泥胶砂强度影响因素的分析张萍(福建省建筑工程质量检测中心有限公司龙岩分公司,福建龙岩364000)摘要在建筑材料中,水泥的应用最为广泛,其质量的优劣对混凝土及其相关制品的性能影响较大,应重点控制水泥的质量。

影响水泥胶砂强度的因素较多,应着重控制试验人员的操作水平,同时加强试验所用仪器设备的管理,严格控制试验室餉环境条件,尽量减少因检测人员不规范操作、试验所用器具造成的系统误差,提高水泥强度的检测精度,正确评判水泥胶砂强度。

关键词水泥胶砂强度;影响因素;标准砂质量;抗压试验机0引言分析水泥胶砂强度的影响因素,并在试验过程中尽量避免,可以确保水泥强度检测结果的真实性。

根据现行有效的水泥胶砂强度检验方法GB/T17671-1999《水泥胶砂强度检验方法,采用春驰牌P-O42.5水泥进行比对试验,分析影响水泥胶砂强度检测结果的因素。

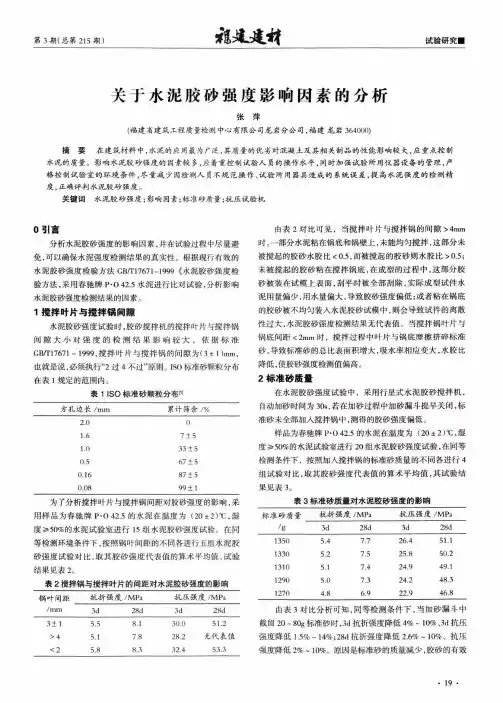

1搅拌叶片与搅拌锅间隙水泥胶砂强度试验时,胶砂搅拌机的搅拌叶片与搅拌锅间隙大小对强度的检测结果影响较大,依据标准GBE7671-1999,搅拌叶片与搅拌锅的间隙为(3土l)mm,也就是说,必须执行“2过4不过”原则。

ISO标准砂颗粒分布在表1规定的范围内。

表1ISO标准砂颗粒分布m方孔边长/mm累计筛余/%2.001.67±51.033±50.567±50.1687±50.0899±1为了分析搅拌叶片与搅拌锅间距对胶砂强度的影响,采用样品为春驰牌P-042.5的水泥在温度为(20±2)t,湿度350%的水泥试验室进行15组水泥胶砂强度试验。

在同等检测环境条件下,按照锅叶间距的不同各进行五组水泥胶砂强度试验对比,取其胶砂强度代表值的算术平均值,试验结果见表2O表2搅拌锅与搅拌叶片的间距对水泥胶砂强度的影响锅叶间距/mm 抗折强度/MPa抗压强度/MPa 3d28d3d28d3±1 5.58.130.051.2>4 5.17.828.2无代表值<2 5.88.332.453.3由表2对比可见,当搅拌叶片与搅拌锅的间隙>4mm 时,一部分水泥粘在锅底和锅壁上,未能均匀搅拌,这部分未被搅起的胶砂水胶比<0.5,而被搅起的胶砂则水胶比>0.5;未被搅起的胶砂粘在搅拌锅底,在成型的过程中,这部分胶砂被装在试模上表面,刮平时被全部刮除,实际成型试件水泥用量偏少.用水量偏大,导致胶砂强度偏低;或者粘在锅底的胶砂被不均匀装入水泥胶砂试模中,则会导致试件的离散性过大,水泥胶砂强度检测结果无代表值。

水泥胶砂强度检测结果准确性的影响因素分析水泥胶砂强度检测是评价水泥胶砂质量的重要指标之一,其准确性直接影响到工程质量和安全。

在实际工程施工中,对水泥胶砂强度检测的准确性要求越来越高,因此有必要对其影响因素进行深入分析和研究。

一、试验条件水泥胶砂的强度检测受试验条件的影响较大。

首先是试验室条件,包括温度、湿度等环境因素。

水泥胶砂的硬化过程受温度和湿度的影响很大,如果试验室环境的温湿度不能控制到合适的范围,就会对强度检测结果产生影响。

其次是试验样品的制备,如果样品的配制和养护不当,也会影响强度检测结果的准确性。

二、原材料质量水泥胶砂的强度受原材料质量的影响较大,尤其是水泥的品种和配合比。

不同品种的水泥具有不同的硬化特性,如果使用质量不合格的水泥,其强度检测结果肯定会出现偏差。

配合比的调整也会影响水泥胶砂的强度,过高或过低的配合比都会导致强度检测结果偏离实际情况。

三、试验方法水泥胶砂强度检测的方法对结果的准确性也有着重要的影响。

通常使用的方法有压缩试验和抗拉试验等,不同的试验方法适用于不同的水泥胶砂类型,如果选择不当,就会影响结果的准确性。

在试验过程中,加载速度、加载方式等操作也会对结果产生一定影响,需要严格按照标准操作。

四、设备精度水泥胶砂强度检测所使用的设备精度也是影响结果准确性的因素之一。

如果使用的设备精度不高,就会导致误差的积累,从而影响结果的真实性。

选择合适的检测设备和保证设备的精度对结果的准确性至关重要。

五、样品质量样品的质量对强度检测结果的准确性也有着重要的影响。

试验样品的制备工艺和质量直接关系到检测结果的准确性,如果样品质量存在问题,比如表面裂缝、不均匀等,就会影响强度检测结果的真实性。

六、人为因素水泥胶砂强度检测中人为因素也会对结果准确性造成影响。

操作人员的经验、技术水平和工作态度都会直接影响检测结果。

如果操作人员没有受过专业培训,对操作规程不熟悉,就会对结果的准确性产生负面影响。

水泥胶砂强度检测结果的准确性受试验条件、原材料质量、试验方法、设备精度、样品质量和人为因素等多方面影响。

浅析影响水泥胶砂强度的因素对水泥胶砂强度产生影响的因素较多,笔者在此结合个人工作经验对各因素进行分析探讨,并提出相关的应对措施,供同行参考。

标签:水泥胶砂;强度;影响因素1 前言国家经济的飞速发展带动了水泥工业的蓬勃发展,为适应国际潮流,统一检验标准,我国也在2001年采用GB T17671-1999的新方法-ISO法水泥产品新标准,来对六大通用水泥强度进行检验。

作为一种十分重要的建筑材料,水泥在工业与民用建筑以及公路、桥梁、铁路和国防等工程中的应用都非常的广泛。

因此,对于水泥的质量要求就相应的较为严格,也受到了多方面的关注。

评定水泥质量优劣的一个重要指标便是水泥的强度,另外水泥的强度也是设计混凝土配比的一个依据。

因此分析影响水泥强度检验的因素并予以解决,这对于确保水泥胶砂强度的检验结果有着重要的影响。

2 试验环境对于水泥胶砂强度的影响2.1 温湿度对于水泥胶砂强度的影响首先,环境的湿度和温度对于水泥的水化有着重要的影响,因为水泥是一种粉末状的物体,环境温度的降低能够减缓水泥的水化作用,而温度的升高则会加快水泥的水化作用。

因此,适当的湿度和温度不但能够确保水泥的凝结硬化,而且还能够确保水泥的充分水化,从而能够有效的保证水泥的强度。

因此,要注意对环境条件的控制,借以确保水泥胶砂的检测的准确可靠。

环境的温度和湿度对于水泥胶砂强度的影响具体表现在以下三个方面:(1)水泥胶砂的强度会随着空气的温度和养护水温度的降低而出现下降,并且当温度的差值保持在6度到7度时,那么水泥胶砂的强度会明显相差一个等级,如果环境的温度偏高,那么水泥胶砂的强度也会随之增高。

(2)对于上述情况应该在控制标准的基础上把养护箱温度提高5度左右,这样不同龄期的抗压强度也会随着温度的提升而增加。

一般而言,水泥胶砂的后期强度会比早期强度受到温度的影响偏小一些。

(3)空气温度以及养护箱湿度的变化都会造成水泥强度的降低。

2.2 对于上述问题的解决办法鉴于养护室温度的变化对于水泥硬度的影响的情况,应该建立标准湿度的养护室,并且要保证养护室的湿度高于50%。

水泥胶砂强度检测结果准确性的影响因素分析水泥胶砂是建筑工程中常用的材料之一,其强度检测是保证建筑质量的重要环节。

然而,在实际的检测过程中,检测结果可能存在误差,影响其准确性。

本文将从水泥胶砂强度检测结果准确性影响因素的角度进行分析。

一、试验过程中人为因素的影响1.试件制备的质量:水泥胶砂强度检测的准确性受试件制备质量的影响较大。

若制备试件的方式不当,试件的形状不规则、表面不平整等均会导致试件的强度检测误差增大。

2.检测设备和仪器的质量:检测过程中使用的测量、测试设备的精度,校准操作的正确性以及仪器的精度均对试件强度检测结果的准确性造成差异。

3.检测人员技能水平:试验过程中,技术水平高的检测人员所做出的检测结果,其的准确度比技术水平较低的检测人员更高。

检测人员的专业程度和对操作要求的理解程度直接影响了检测结果的准确性。

二、试验环境的影响1.试验过程的温度变化:水泥胶砂强度检测试验过程中,温度对强度的影响是非常复杂且关键的因素之一。

比如,若在试验环境中温度波动过大,将直接影响水泥胶砂中水分的变化,从而影响了试件的强度值。

2.检测环境的湿度:水泥胶砂强度检测的试验环境的湿度对试件的变化也非常敏感。

当检测环境的湿度较高时,将会导致水泥胶砂材料中润湿性变高,从而降低试件的强度值。

1.试验过程中的压力:在试验过程中,试件所受的压力对其强度检测结果的精度起着关键的影响。

若在试验过程中施加的压力不均衡或不充分,将会影响试件的真实强度值。

结论:水泥胶砂强度检测结果准确性的影响因素较多且非常复杂。

人为因素、试验环境、试验操作均对检测结果的准确性产生一定的影响。

为避免影响检测结果,我们应该在试验过程中严格遵守操作规程、提高检测人员素质并结合实际调整环境因素。

浅析影响水泥胶砂强度的主要因素摘要:水泥是应用最广的重要建筑材料,其质量的优劣直接关系到混凝土及其相关制品的质量,在水泥检测的所有项目中,水泥胶砂强度是水泥在工程应用时的一项非常重要的必检项目,其检测结果的准确性直接关系到水泥在建筑施工中的正确使用以及工程结构的质量,同时也是衡量水泥强度等级的重要指标。

为提高水泥强度的检验精度,真实反映受控水泥的强度,服务于工程建设,文章根据现行标准,分析了影响水泥胶砂强度检测的主要因素,并对检测中有关问题进行了探讨和研究。

关键词:水泥强度试模抗折抗压试验条件试验操作影响前言:水泥质量检验的准确性是保证工程建设质量的重要因素之一。

从江苏省建设厅对全省工程质量检测机构多次组织的水泥比对试验结果,以及日常工作中自我比对的结果来看,水泥胶砂强度的离散性较大。

笔者根据近二十年的检测工作实践,理论联系实际,对影响水泥胶砂强度的主要因素进行剖析,提出了检测水泥胶砂强度应注意的几个重点方面问题。

1 试验设备的影响1.1试模的影响使用的水泥胶砂试模,其材质和制造尺寸应符合JC/T726-2005《水泥胶砂试模》要求,试模为40mm×40mm×160mm可拆卸的三联试模。

试模模腔的基本尺寸是长(A)为160 mm±0.8 mm, 宽(B)不为40 mm±0.2 mm,深(C)为40.1 mm±0.1 mm。

当试模不符合标准规定时,就不能保证试体的形状和尺寸,影响水泥强度测定结果。

模腔尺寸增大会使检测结果偏高,尺寸减小使结果偏低;试模必须符合重量要求,总重量要求达到6.25kg±0.25kg的标准。

过轻和过重都会直接影响振实台的频率,使强度结果发生偏差。

1.2加水器的影响目前,我们很多检测部门,使用的是容量为(2251)ml 的自动加水器,却很少考虑过其容量的准确性,据本人反复试验得知,加水量的大小直接影响水泥强度的检测结果。

浅析影响水泥胶砂强度的因素摘要:利用正交试验设计表,对水泥胶砂试件在成型阶段、养护阶段和试压阶段的各种可能影响强度的因素进行分析,得出了各种因素的影响程度,总结出在检测过程中最易造成水泥强度出现较大偏差的原因,为在其他工程中分析类似问题提供了经验。

关键词:水泥强度、试件成型、养护、夹具、仪器检定Analysis on the factors influencing the strength of the cementAbstract: To explore the influence of various factors on the detection of the strength of cement, orthogonal design test, forming stage, the maintenance and test pressure stage of various factors analysis of cement test, the influence of various factors, summed up in the detection process is the most likely cause the strength of the cement cause large deviation, Provided the experience for the analysis of similar problems in other engineering .Keywords: cement strength, molding, curing, fixture, instrument calibration0 引言正交试验设计是运用正交设计表进行设计试验组数,并对各个水平(因素)的影响程度进行分析,正交设计表是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点,正交试验设计是分式析因设计的主要方法。

对水泥胶砂强度检测结果造成影响的原因浅析摘要:水泥在工程中的应用非常广泛,其不仅对混凝土的质量影响较大,同时与建筑物的寿命及耐久性也有着非常密切的关系,因此对水泥强度有关系的各种因素进行分析。

在本文的分析中围绕水泥胶砂强度的影响原因而展开针对性研究,由此探寻控制措施,确保水泥胶砂强度检测的可行性、安全性。

关键词:水泥胶砂;强度检测;造成影响;原因水泥的强度关系到当前建筑的安全,深入研究其影响检测结果的因素,有助于国家财产的保护,以及民众使用建筑物的安全。

分析水泥胶砂强度试验中可能存在的误差,及时发现影响强度的各种原因进而进行有效的控制,从根源上保证结果的有效性、准确性,为建筑施工提供可靠的数据。

一、分析影响检测结果因素的重要意义随着社会经济的不断发展,我国建筑业的发展也较为迅速,而水泥作为建筑行业中重要的材料之一地位自然也日益重要,水泥的强度将直接影响建筑的施工质量,水泥强度的性能是水泥物理性质的主要基础,即水泥胶砂强度检测的结果是评定水泥质量的指标,也是建筑施工过程中混凝土配合比的依据。

然而水泥胶砂强度检测中受到各种因素的影响,这些因素常常导致其检测结果存在较大的偏差,进而导致水泥强度试验存在误差,甚至对建筑质量造成一定的影响。

因此有必要对影响水泥胶砂强度的因素进行分析。

二、影响水泥胶砂强度检测结果的原因(一)试验室环境温、湿度条件对水泥胶砂强度检验结果的影响水泥,它是一种呈粉末状的材料,伴随着环境条件的改变,水化程度也不尽相同,对于高温环境而言,水化现象相对要快一些,当温度降低时,则会减缓水化速率。

如果温、湿度都能处于相对稳定的状态,此时水泥便可以发生充分的水化现象,并达到凝结硬化的效果。

标准水泥试验室,温度应保持控制在20℃±2℃,相对湿度大于50%,水泥试样、ISO标准砂、拌合水及试模等的温度应与室温相同,并经过了24h的温湿度调整。

试验过程中应选用ISO标准砂以及饮用水(仲裁试验用蒸馏水)材料,如果采用不符合饮用标准的地下水或其他水源,会影响到了水泥胶砂强度结果的准确性,最终无法真实的反映出材料的实际情况。

影响水泥胶砂强度检测结果准确性的因素探讨周东华【摘要】结合工程检测实例,从\"人员、设备、材料、方法、温度\"五个方面,分析了对水泥胶砂强度检测结果的影响.结果表明:人员技术水平差异会造成检测结果出现偏差;胶砂试模重量偏大,水泥胶砂强度检测结果偏大,反之,结果偏小;水泥样品未过筛,水泥胶砂强度检测结果偏小;水泥胶砂体未按近似90°进行刮平,水泥胶砂强度检测结果偏大,对胶砂体表面进行反复抹平,水泥胶砂强度检测结果偏小;拌和水温偏低,水泥胶砂强度检测结果偏小,反之,结果偏大.%Combined with engineering test examples,this paper analyzes the impact on cement mortar strength test results from 5 aspects,i. e. personnel,equipment,materials,methods and temperature. The results show that: the difference in the technical level of personnel will lead to deviation of the test results,if the weight of the mould for mortar is rather large,the cement mortar strength test results is rather large,and vice versa,the results is rather small,if the cement sample is not sieved,the cement mortar strength test results is rather small,if the cement mortar body is not struck at approximately 90°,the cement mortar strength test results is rather large,if the mortar surface is repeatedly smoothed,the cement mortar strength test result is rather small,and if the mixing water temperature is rather low,the cement mortar strength test results is rather small,and vice versa,the results is rather large.【期刊名称】《山西建筑》【年(卷),期】2019(045)005【总页数】3页(P92-94)【关键词】水泥;胶砂强度;检测结果;影响因素【作者】周东华【作者单位】上海理工大学, 上海 201108【正文语种】中文【中图分类】TU5020 引言水泥混凝土是当代建筑工程中重要的结构材料,因其具有原料丰富,价格低廉,生产工艺简单等特点应用较为广泛。

影响水泥胶砂强度检测结果准确性的因素探讨廖树宝摘要:水泥胶砂强度检测作为水泥质量控制关键指标之一,同时又是现场混凝土质量控制的重要依据。

GB175—2007通用硅酸盐水泥对不同品种的硅酸盐水泥3d强度、28d强度分别作了规定,要求不同龄期的强度不得小于规定值。

因此,减少试验时各因素对强度检测结果相关的影响,提高检测精准度能够更好的保证水泥胶砂质量。

基于此,本文主要对相关影响因素进行了简要的分析,并提出了有效的策略,以供参考。

关键词:水泥胶砂;强度检测;结果准确性;影响因素引言分析水泥胶砂强度的影响因素,并在试验过程中尽量避免,可以确保其检测结果的真实性。

基于此,文章主要对影响水泥胶砂强度检测结果准精准度的相关因素完成了有效的分析。

1水泥胶砂强度检测方法随着国际化进程的加强,水泥标准不断向统一化方向发展,国际标准化组织(ISO)颁布一系列水泥砂浆强度测试方法,欧洲水泥标准化委员会(CEN)也制定了一个通用的欧洲水泥标准。

就我国当前水泥强度检测标准而已,获得了进一步的完善。

自1951年通过ROCT-41水泥物理试验方法、ROCT5832水泥化学分析方法完成相关强度安金城。

到1952年利用普通硅酸盐盐酸水泥、火山灰硅酸盐水泥、矿渣硅酸盐水泥,进一步规划了我国水泥材料检测相关标准与有方法。

但因我国相关技术较为鹿后,缺乏有效的技术创新,在很大程度上制约着我国水泥胶砂强度检测准确性,随着科技的日益提升,终于发明了中国的硬水泥标准试验方法。

到1990年,普通水泥已增加到11种,并制定了各类规范,为我国水泥检测方法和水泥标准的形成做出了重要贡献。

在21世纪的今天,水泥砂浆强度试验增加了各种新方法和高新技术,不断减小了水泥砂浆强度试验结果的误差,提升了检验精准度。

2影响水泥胶砂强度检测结果准确性的因素分析2.1试验人员操作水平2.1.1胶砂成型刮平胶砂制备后立即成型。

刮平时沿试模长度方向以横向锯割动作缓慢移动至另一端,一次性将多余胶砂刮除,并用同一直尺近似水平的情况下抹平试体的表面,且应控制抹平的次数。

影响水泥胶砂强度的相关因素分析摘要:新时期,我国针对建筑行业的关注程度不断提升,同时也出台了相关政策来明确建筑行业的发展,在建筑行业的发展过程中,不同的施工设备及相关的材料都会对建筑行业的开展产生多样化的影响,基于此,不仅要做好对建筑施工技术的综合性把握,同时还要把握不同建筑材料的综合性性能,在此过程中,针对水泥的砂浆强度的检验和试验就显得尤为重要。

本文主要结合影响水泥胶砂强度的相关因素展开了研究与分析。

关键词:影响;水泥胶砂强度;相关因素;分析建筑工程施工过程中,应当要明确水泥砂浆强度,对于整体施工建设的重要性意义,针对水泥砂浆强度的相关影响因素,应当要做好综合合理的分析,同时要采取多样化的措施,予以明确和优化具体水泥砂浆强度的试验效果,本文首先介绍了影响水泥砂胶强度的相关因素,并阐述了优化不同影响因素的具体策略,希望对于水泥砂浆强度的提升有所启发。

一、不同因素的影响(一)胶砂搅拌锅因素实际上,水泥胶砂强度容易受到搅拌锅的影响,搅拌锅对于水泥砂浆强度的影响主要有两个方面,第一是由于搅拌机在实际的工作过程中所产生工作磨损及其与卡槽的摩擦力过大,造成搅拌锅中间的磨损程度有所增加,这种情况下会影响到水泥胶砂的强度,还有一方面原因是由于工作人员在操作过程中并没有将搅拌锅抬升到符合规定的位置,最终会导致叶片和搅拌锅之间的空格间隙比较大,会影响到实际的水泥砂浆的搅拌效果,因此必须将搅拌机的叶片和搅拌锅的间隙控制在3±1mm的标准,如果间隙大于3±1mm,往往会导致水泥的离散程度有所增加,如果是小于3±1mm等情况,往往会导致水泥的抗压强度有所增加;搅拌叶片的尺寸和形状对强度检验结果也有明显的影响,叶片断面的厚度和宽度不同,水泥强度检验结果平均值约相差3.2%。

所以为了解决搅拌锅的影响因素,应当要做好对于搅拌锅叶片的合理位置的控制,做好对于搅拌锅的规范化设置,才能够确保整体的水泥砂浆的强度。

影响水泥胶砂强度检测结果的偏差因素分析摘要:我国建筑工程建设中的水泥强度能够对混凝土质量起到一定的保障性作用,能够对工程整体性产生直接影响。

所以需加强水泥强度的检测,而水泥强度检测工作会被水泥砂胶所影响,强度偏差因素明确之后才能进行有效控制。

文章主要对水泥砂胶强度检测偏差影响因素进行详细分析,提出对应解决对策,希望提供给对应工作人员一定参考性建议。

关键词:建筑工程;水泥砂胶强度;检测;影响因素水泥强度是水泥的重要物理性指标之一,在使用之前需要安排专业的检测人员进行全面分析及检验,只有保证质量合格之后,才能进行使用。

所以针对质检人员来讲,必须按照标准及要求进行检验,在此基础上,保证质检人员必须具备较强的专业能力及实践经验,这样才能确保检验的准确性。

1.分析水泥砂胶强度偏差影响因素1.1受水泥强度影响水泥强度会因为各类因素产生影响,其中水泥分子结构问题为重要影响因素。

所以在实际进行中,若水泥分子基本结构比较细,那就说明水泥强度非常大。

除此之外,混凝土中的水泥强度会在前期阶段、中期阶段、后期阶段受到影响。

在实际使用过程中,可以添加对应物质将水泥实际强度提升,且这一过程若加强水泥细度,将会使得水泥被快速水化,水泥实际强度则会进一步提升。

除此之外,水泥采购工作进行中,需要注意水泥生产中存在一定差异性,即便是同一批水泥,则会存在差距,这一问题的主要影响因素为水泥质量不同所导致的。

所以实际施工中,会很明显的感觉到水泥强度存在差距。

若水泥细度比较大,则可以将水泥实际使用量降低。

在利用水泥进行混凝土制作时,早期影响因素会对整体使用强度产生直接影响,但是随着时间的增长,水泥会和其他材料融合,这样将会降低对混凝土的影响,所以说,水泥自身质量及搅拌时间都会对水泥强度产生直接影响,1.2受水灰比影响建设过程中,混凝土实际强度一般会与毛细管胶空比及孔隙率有着必要联系。

水泥石在水化进行中,必须确保空隙率,所以工程施工中,要想确保水泥胶砂强度,就需要避免使用太多的水泥或使用太多水。

影响检测水泥胶砂强度结果的原因

摘要:水泥强度是水泥质量重要的品质指标之一,其质量会对混凝土乃至工程整体带来直接影响。

因此,在工程建设施工之前,必须对水泥原材料进行检验,确保试验检测结果符合规范要求。

在水泥试验检验项目中,胶砂强度是一项重要的技术指标,可以通过水泥胶砂强度试验方法得以现实;但在水泥胶砂强度试验过程中,由于试验人员操作水平、机械、原材料、试验环境等因素影响,最终会造成水泥砂胶强度结果偏高或降低。

因此,本文则围绕水泥胶砂强度试验展开探讨,分析其中的几大影响因素。

关键词:水泥胶砂;强度试验;因素分析

引言

水泥胶砂强度检验按GB/T17671-1999《ISO水泥胶砂强度检验方法》进行。

水泥胶砂强度检测过程分成型、脱模、破型三大步骤,其中成型是水泥胶砂强度检验关键的环节,本文从水泥胶砂强度成型对检验结果影响几个因素;搅拌叶与搅拌锅底、壁之间间隙,试模刮平,养护箱的温度、湿度,试模等四个方面进行论述。

1实验室环境条件的影响

水泥水化反应的速度与环境的温度息息相关,只有处于适当温度条件下,水泥的水化、凝结、硬化才能进行。

一般而言,温度较高时,水泥的水化、凝结、硬化速度就较快;湿度越大,则越有利于强度的发展。

1.1试件成型实验室应保持实验室温度为20℃±2℃(包括强度实验室),相对湿度大于50%。

同时,本试验用的水泥试样、ISO标准砂、拌和用水及试模等需在同样条件下状态调整24小时。

否则,会影响水泥的水化速度,造成水泥胶砂强度的极大误差,影响到检测结果的准确性。

有实验数据表明,所有材料温度相差7℃左右,试件强度就会相差一个标号。

因此,试件成型实验室的空气温度和相对湿度在工作期间每天至少记录一次。

1.2养护箱的温度为20℃±1℃,相对湿度大于90%,对养护池水温也有严格要求,有研究表明,若养护用水温度偏低时,水泥胶砂强度会偏低1%-2%;当养护用水温度偏高时,水泥胶砂强度则会偏高2%-5%。

通过实验室不同养护温度下的标准试件进行28d的抗折强度的测定,水温对水泥早期强度的影响要比对水泥后期强度的影响更大。

因此,养护箱或雾室温度和相对湿度在工作期间至少每4h记录一次。

2计量器具,仪器设备对水泥胶砂强度检验结果的影响

(1)天平:要求其精度达到±1g,加水器的精度则需要达到±1mL,如果上述两种器材不能满足检验精度需求,会造成试验结果产生误差,最终削弱水泥强度检验的可靠性。

(2)行星式水泥胶砂搅拌机:从搅拌结构组成的角度分析,有叶片以及搅拌锅两大构件,二者的间隙宽度为(3±1)mm,进一步分析得知,如果间隙小于

2mm,设备在运行过程中便会对砂粒造成挤压,此时水泥抗压强度结果会高于实际值;反之,如果间隙大于了4mm,将会出现水泥胶砂搅拌不均匀,成型后试件抗折、抗压强度会有较大偏差。

除此之外,水泥胶砂搅拌机的搅拌运行速度会对拌制材料的均匀性带来一定的影响。

(3)振动台:必须确保振动台安装稳固,严格控制振幅和振动次数,否则将会对试件成型的密实性造成影响,最终使得水泥强度检验结果与实际情况出现较

大偏差。

如果振幅过小,那么试件中会残留大量的空气,从而导致试件密实度不足,造成强度降低。

(4)试模:如果试验过程中所使用的试模尚未达到规范要求,则会导致试件尺寸不符合规范要求,从而影响水泥强度检验结果。

(5)抗压夹具:经过长期的试验使用,如果抗压夹具没有适当保养,球座和伸缩轴未得到足够的润滑,会产生一定的阻力,对球座的调节造成阻碍,此时试

验检验结果也会偏高。

3人员操作方法对水泥胶砂强度检验结果的影响

水泥胶砂强度试验在操作过程中必须严格按照规范要求执行,不规范的操作

必然会对检验结果造成不良影响。

(1)往搅拌锅中置入225mL±1mL的水,然后将称好450g±2g的水泥置入到

搅拌锅之中,在此操作中需要遵循缓慢的原则,不可出现水泥溅出的现象,否则

将会对水灰比造成影响,并进一步影响胶砂强度。

胶砂的水灰比的大小会给强度

带来不同的影响,如果水灰比偏大,则会降低强度,反之强度会偏高。

制作水泥

胶砂试件过程中的加砂方式有自动和手动两种,如果是采用手动加砂的方式而进行,若提前关闭加砂漏斗,部分标准砂会被截留住,导致1350g±5g的标准砂不

能完全加入搅拌,造成水泥和标准砂的比例变化,当截留量达到20g时,会明显

减少胶砂试件中的骨料成分,水灰比增大的同时便会对试件强度造成影响,从而

降低水泥胶砂强度。

(2)上述已经提到,搅拌叶片与搅拌锅之间的间距尤为关键,在成型过程中需要密切关注这一问题,一旦间距超出合理范围均会对水泥的搅拌质量带来影响。

受机械磨损的影响,有时会出现搅拌锅提升高度不足的情况,因此会加大间距,

当二者达到7mm时,会使得未被搅起胶砂料所对应的水灰比减小,通常会处于0.5以内,而在成型阶段此部分胶砂料往往会位于试模的第二层表面处,在操作

过程中这部分通常会被刮去。

若胶砂料用水量进一步增加,此时水泥材料的使用

量将会减小,进而削弱整体强度。

应当明确,如果叶片与搅拌锅间距偏大,那么

3d抗折强度将会受到明显影响,这一降幅甚至达到了24%左右,对应的抗压强度则会降低12%左右。

(3)振实台进行成型作业时,必须确保播料的均匀性。

对于任何一个槽而言其单层用料量以300g左右为宜,在展开第二层的播料作业时,需要对锅内的胶

砂料进行拌和处理,此后方可进行正式播料。

就胶砂料的使用量而言,如果首层

的胶砂料使用量比第二层多1/3,此时胶砂中会残留一些气孔,水泥水化现象不足,部分气孔难以被水化物而良好的填充3d抗折强度而言,其比标准状态下降

低了5%~8%,与此同时对应的抗压强度也会出现一定程度的下降,幅度一般为2%~3%;但需要明确的是,28d水泥水化现象良好,总体强度略有提升。

用刮平尺对水泥胶砂试件进行刮平处理,在此操作过程中应缓慢进行。

如果在刮平操作

时出现了用力不均等问题,则极容易引发试体开裂等质量问题,如果刮平尺处于

倾斜的状态,那么会致使试件的尺寸偏大,经分析得知,如果进行斜刮操作,那

么将会比标准试模高出1.6~2.4mm,最终胶砂强度结果会偏高。

(4)经过刮平处理后的试件连同试模移动到养护箱内,此时应确保整个操作处于水平的状态,要求养护箱内放置成型后的试件连同试模处于水平状态,避免

倾斜使试件成型固化后产生变型,造成试件作废。

试件脱模时注意不能用力过猛

敲击试模,防止试件引发裂纹现象或是导致断裂,进而对抗折抗压强度造成影响,严重时甚至还会导致试件作废。

水泥胶砂试件在进行抗折和抗压强度试验时,将

水泥胶砂试件从养护箱取出后,应及时使用湿布进行覆盖处理,防止未及时进行试验导致水分蒸发从而产生干缩裂缝,造成抗折抗压强度降低的问题。

据有关资料得知,3d抗折抗压强度降幅达到了4%~6%左右,与此同时28d抗折抗压强度降幅则达到了5%~7%左右,说明试件的饱水性非常重要。

因此,在进行水泥胶砂强度试验时应严格按规范控制好环境的温湿度,未及时进行试验的试件应用湿布进行覆盖,确保试件处于饱水状态,避免影响试验结果。

结语

总之,检测水泥胶砂强度时,成型是关键,提高水泥胶砂强度检测结果的准确性,必须重视水泥胶砂强度检测成型过程中四个主要因素:搅拌叶与搅拌锅底间隙,试模刮平,养护箱的温度、湿度,试模等方面,从而提高水泥胶砂强度检测结果的准确性。

参考文献:

[1]雷远春.硅酸盐材料理化性能检测[M].武汉:武汉理工大学出版社,2002.

[2]国家技术质量监督局.GB/T17671-1999ISO水泥胶砂强度检验方法[S].北京:中国建材工业出版社,1999.。