关于YZ35牙轮钻机穿孔φ200mm方案设计

- 格式:doc

- 大小:23.00 KB

- 文档页数:2

YZ-35牙轮钻机钻头自动润滑系统设计姚灿阳【摘要】在分析YZ-35牙轮钻机钻头的工作原理与失效形式的基础上,充分利用钻机本身平台,以经济合理性原则,设计安装了一套钻头自动润滑系统,可以有效地防止钻头轴承提前损坏,进而大幅提高牙轮钻头的使用寿命.【期刊名称】《机械工程师》【年(卷),期】2016(000)006【总页数】3页(P213-215)【关键词】牙轮钻机;钻头;轴承;润滑;气控【作者】姚灿阳【作者单位】中冶集团铜锌有限公司,北京100028【正文语种】中文【中图分类】TD422YZ-35牙轮钻机是我国大中型露天矿山的重要生产穿孔设备,其钻孔直径为170~270mm,最大轴压力343 kN,最大钻孔深度18 m,钻具回转速度0~90 r/min。

而牙轮钻头作为YZ-35钻机上的常用消耗件,直接影响到钻机的钻进效率和成本消耗。

如何最大限度地发挥钻头钻进效率、延长钻头使用寿命是采矿企业十分重视的一个课题。

本文针对某露天矿山牙轮钻头使用现状进行分析,合理利用钻机本身平台和现场条件,设计一套对钻头进行自动润滑的控制系统,以有效解决钻头过早报废的问题。

1.1 牙轮钻头的结构YZ-35牙轮钻机一般采用三片式牙轮钻头,其主体结构如图1所示。

一个牙轮钻头由三片牙掌组装焊接在一起,其本体上部有外螺纹,与钻杆稳杆器相连接。

轴颈承受载荷,需要较高的耐磨性及硬度,同时基体内部又需要有足够的强度及冲击韧性。

每片牙掌上镶有一套牙轮,牙轮是一个其上装备或铣出牙齿的锥体,该锥体在孔底作旋转滚动。

通过对牙轮外锥面的齿圈上钻孔,镶嵌有大小、形状不同的硬质合金柱齿,柱齿直径稍大于齿孔直径,一般为0.08~0.16mm,以达到牢固镶入[1]。

三片式牙轮钻头上的各排齿相互啮合,以有效而不重复地全面破碎孔底岩石并防止齿槽泥包。

现场牙轮钻头采用的是不密封滚动轴承,轴承由牙爪轴颈、牙轮内腔、滚动体组成。

在牙轮内腔及轴颈上加工了相对应的三个不同尺寸的滚动体跑道,构成三副轴承。

YZ- 35B牙轮钻机空压机的改造摘要:牙轮钻机是采矿业的关键设备之一,随着制造水平的提高和自动控制技术的应用,牙轮钻机正逐步向高效化、智能化方向发展。

关键词:牙轮钻机;空压机;改造牙轮钻机是大中型露天矿常用的自行式钻机,用牙轮钻头破碎岩石,经压缩空气排除岩渣,具有穿孔效率高、成本低、安全可靠、适用范围广、劳动强度低等特点,广泛应用于冶金、煤炭、工业部门的大中型矿山中。

一、牙轮钻机工作原理用牙轮钻机的钻头辗压作用来破碎矿岩,主要适用于在硬矿岩上钻直径150mm~440mm的孔,它具有效率高、劳动强度小的优点,1981年,一些企业研制生产出最新型,高性能,低消耗,露天的各种型号钻孔机械,随后,在新产品的开发上牙轮钻机具有了专业技术人员上的优势,再加上与科研院校常年合作,研制出了新型的液压潜孔钻机并投入使用。

在露天矿山开采设备中,牙轮钻机是采矿工程中最易被忽视的一种设备,因在操作中,牙轮钻机穿孔的费用在生产成本里占的比例较小,但牙轮钻机也是最易实现自动化的露天开采矿业的专业设备。

在牙轮钻机中采用的先进钻机需根据项目地质特点来指定开采方案,然后在产品结构和操作软件上进行优化设计,使其能满足现代大部分矿山高效采矿生产要求,尤其在极端作业环境下,优势更加明显。

同时,在当前的牙轮钻机设备配备中已配有了电子数字自动显示仪,对工程进行就更加具有很大的辅助作用,电子数字显示仪能在操作中实时显示钻孔的相关数据,这有利于工程操作人员实时根据指示来跟踪钻孔进程。

矿用牙轮钻机是露天采矿的主要穿孔设备之一,是以三牙轮钻头为主,排渣的设备是使用压缩空气。

其主要特点是采用顶部回转,封闭链-齿条连续加压装置,提升和行走拥有一台电机,共用一套传动装置,实现牙轮钻具的提升和钻机的行走,再用液压马达进行加压。

在行走履带架上支撑钻机的机体,平台的后端设置钻架,另外还有回转、加压/提升行走等机构,除尘、液压传动和电气及主辅压风等系统。

二、牙轮钻机主要工作结构特点1、回转机构的组成。

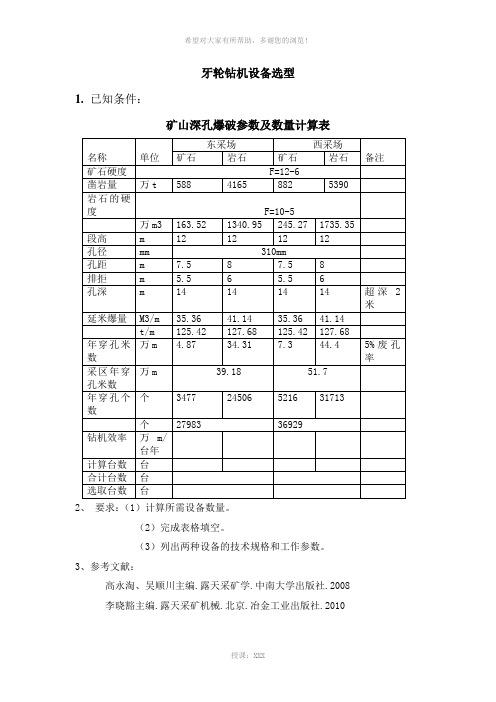

牙轮钻机设备选型1.已知条件:矿山深孔爆破参数及数量计算表2、要求:(1)计算所需设备数量。

(2)完成表格填空。

(3)列出两种设备的技术规格和工作参数。

3、参考文献:高永淘、吴顺川主编.露天采矿学.中南大学出版社.2008李晓豁主编.露天采矿机械.北京.冶金工业出版社.20102.选型原则:1)、实用性好,满足生产工艺要求,操作方便,技术性先进,生产效率高,能与相关设备使用。

2)、一般用在中硬强度以上,大型矿山使用。

3)、动力源以电力拖动为主。

4)、可靠性好,故障率低,出勤率高,平均寿命长,备件供应可靠。

5)、经济性好,耗能少,平均维修费用低。

生命运营费用低。

2.1牙轮钻头运动原理牙轮钻机钻孔时,依靠加压,回转机构通过钻杆,牙轮则被压在孔底上,当回论工作机构使钻具以一定的转速回转时,钻头上的各个牙轮,及即绕钻杆轴线公转,又可以绕本身轴线自转。

2.2牙轮钻头的破岩机理1)、冲击压碎作用:钻头纵向转动产的冲击载荷和钻压通过牙轮切入在岩石上,对孔底岩石产生冲击压碎作用,形成体积坑穴。

2)、滑动剪切作用:牙轮钻头的超顶,复锥和移轴机构,使牙轮在孔底滚动的同时,还产生牙齿对孔第的滑动,剪切齿间岩石,形成沟槽。

3.设备匹配:3.1轴压力P=(0.06~0.07)fD式中: P——轴压力,kN;f——岩石的坚固性系数;D——钻头的直径,mm;;3.2钻孔速度3.75Pn fDν=⨯式中: v——牙轮钻机钻进速度,cm/minn —钻具的转速,r/min ;3.3钻机效率0.6bb bV vT η=式中: V b —— 牙轮钻机台班生产能力,m/(台.班); v ——牙轮钻机的钻进速度,cm/min; T b ——每班工作时间,h ;ηb ——钻机台班时间利用系数,取0.83.4钻机数量的确定1QN Q .q(1-e)=式中: Q ——设计的矿山年采剥总量,t ;Q 1———每台牙轮钻机的年穿孔效率,m/a ;q ——每米炮孔的爆破量,t/m ; e ——费孔率,一般取5%;4.计算过程:4.1对于矿石: 4.1.1轴压力:当系数取0.07时有P=0.07×12×310=260.4KN 4.1.2钻孔速度: 当n=100r/min 时有V=3.75×260.4×100/(12×310)=26.25cm/min4.1.3钻机效率Vb=0.6×(26.25 /100)×8×60×0.8=60.48m4.1.4钻机数量的确定 注:一年工作按300天算。

第1篇一、工程概况为确保工程顺利进行,提高施工质量,保障施工安全,特制定本施工方案。

本方案适用于各类建筑工程中的打孔施工,包括但不限于墙体、楼板、地面等部位的打孔作业。

二、施工准备1. 人员准备:组织施工队伍,明确施工人员职责,进行技术交底和安全教育。

2. 材料准备:准备打孔机具、钻头、防护用品、锚固剂、密封胶等。

3. 施工场地准备:确保施工现场整洁、安全,施工区域划定,必要时设置警戒线。

4. 施工方案审批:将施工方案报送相关部门审批,确保方案符合规范要求。

三、施工工艺流程1. 定位:根据设计图纸和现场实际情况,确定打孔位置,做好标记。

2. 钻孔:选用合适的钻头,按照钻孔深度和孔径要求进行钻孔。

钻孔过程中注意以下几点:(1)保持钻头垂直,避免斜孔。

(2)钻孔速度不宜过快,以免影响钻孔质量。

(3)遇有钢筋、预埋管等障碍物时,应采取措施避开。

3. 清孔:钻孔完成后,清除孔内灰尘和碎屑,确保孔内干净。

4. 植筋:按照设计要求,将钢筋植入孔内,确保钢筋位置准确。

5. 锚固:使用锚固剂对钢筋进行锚固,确保锚固效果。

6. 密封:在孔口涂抹密封胶,防止水分侵入。

7. 检验:对钻孔、植筋、锚固等环节进行检验,确保施工质量。

四、施工注意事项1. 严格遵守施工规范,确保施工质量。

2. 人员操作应穿戴好防护用品,如安全帽、手套、眼镜等。

3. 钻孔过程中,注意观察孔内情况,防止钻头卡住。

4. 遇有钢筋、预埋管等障碍物时,应请专业人员处理。

5. 施工现场应保持整洁,避免交叉作业。

6. 施工过程中,注意观察施工环境,确保施工安全。

五、施工进度安排根据工程进度要求,合理安排施工计划,确保工程按时完成。

六、质量保证措施1. 严格选用优质材料,确保施工质量。

2. 施工过程中,加强过程控制,确保施工质量。

3. 定期对施工人员进行技术培训,提高施工技能。

4. 建立质量管理体系,确保工程质量。

5. 对施工过程中出现的问题,及时进行整改。

机械钻孔灌注桩专项工程施工设计方案1.项目概述本项目是针对建筑工程的基础施工,采用机械钻孔灌注桩工法进行基础处理。

根据设计要求,施工方案应具备安全可靠、合理经济、高效率等特点,确保工程质量的同时,尽可能减少对周边环境的影响。

2.施工工艺及流程(1)进行现场勘测,确定桩基位置和尺寸。

(2)选用适当的机械钻机进行钻孔,按设计要求掌握钻孔深度和直径。

(3)孔壁清洁处理,保证桩基面与土壤质地的紧密结合。

(4)倒灌浆体,将混凝土灌注至孔中,同时使用振捣器进行振捣,确保灌注孔桩的致密性。

(5)剪桩,将桩顶剪平,使其与地面平齐。

(6)桩检验和评估,采用适当的方法对灌注桩的质量进行检验、评估。

3.材料及设备(1)钢筋:选用规格符合设计要求的钢筋,强度等级不低于HRB400。

(2)混凝土:选用可供应的现场配制混凝土,强度等级不低于C30。

(3)灌注料:选择优质的混凝土灌注料,具备较好的流动性和密实性。

(4)机械设备:选用符合国家标准的机械钻机和振捣器,确保施工过程的顺利进行。

4.施工安全措施(1)施工现场应设置明显的安全警示标志,划定施工区域并限制非相关人员进入。

(2)施工人员必须配戴符合规定的安全帽、防护眼镜、防尘口罩等个人防护装备。

(3)施工现场应设置稳固的施工平台和设备,并进行定期检查和维护。

(4)在施工过程中,严禁超负荷操作或超过机械设备的额定工作范围。

(5)配备专业的安全人员,定期开展安全培训和演练,确保施工安全。

5.质量控制措施(1)对施工过程中的关键节点进行监控,如钻孔深度、孔桩质量等,确保施工质量达标。

(2)及时采集孔桩样品进行检测,保证混凝土强度等指标符合设计要求。

(3)定期进行桩基的质量检测,确保桩基的质量和承载力满足设计要求。

6.环境保护措施(1)施工现场应进行围挡封闭,采取有效措施减少噪音和粉尘的产生。

(2)合理利用施工废弃物,分类处理并进行专门回收。

(3)对施工区域进行定期清洁,保持周围环境的卫生干净。

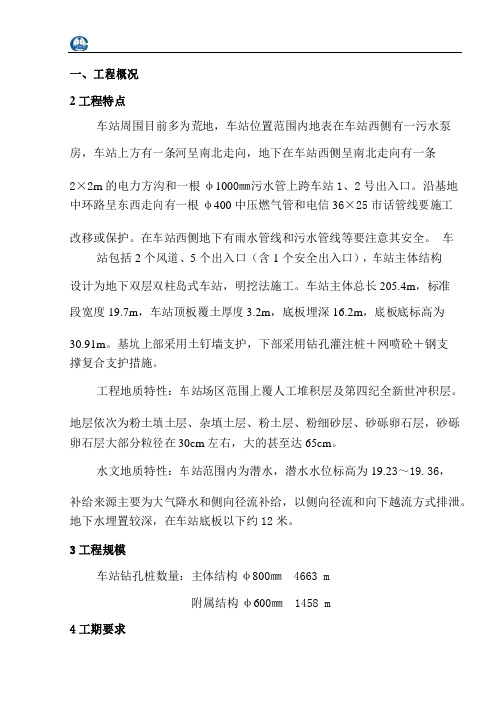

一、工程概况2 工程特点车站周围目前多为荒地,车站位置范围内地表在车站西侧有一污水泵房,车站上方有一条河呈南北走向,地下在车站西侧呈南北走向有一条2×2m的电力方沟和一根φ1000㎜污水管上跨车站1、2号出入口。

沿基地中环路呈东西走向有一根φ400中压燃气管和电信36×25市话管线要施工改移或保护。

在车站西侧地下有雨水管线和污水管线等要注意其安全。

车站包括2个风道、5 个出入口(含1 个安全出入口),车站主体结构设计为地下双层双柱岛式车站,明挖法施工。

车站主体总长205.4m,标准段宽度19.7m,车站顶板覆土厚度3.2m,底板埋深16.2m,底板底标高为30.91m。

基坑上部采用土钉墙支护,下部采用钻孔灌注桩+网喷砼+钢支撑复合支护措施。

工程地质特性:车站场区范围上覆人工堆积层及第四纪全新世冲积层。

地层依次为粉土填土层、杂填土层、粉土层、粉细砂层、砂砾卵石层,砂砾卵石层大部分粒径在30cm左右,大的甚至达65cm。

水文地质特性:车站范围内为潜水,潜水水位标高为19.23~19.36,补给来源主要为大气降水和侧向径流补给,以侧向径流和向下越流方式排泄。

地下水埋置较深,在车站底板以下约12米。

3工程规模车站钻孔桩数量:主体结构φ800㎜4663 m附属结构φ600㎜1458 m4工期要求由于本工程前期图纸到位时间晚,造成钻孔桩的施工工期非常紧张。

2007 年4月1日开工,2010年11月30 日竣工,施工总工期1339天,较招标文件工期要求提前一个月(30天)完成本标段全部工程。

项目主要控制点施工内容工期目标车站施工前期准备临时设施,河道、管线改移,临时道路施工2007.4.1~2007.8.31基坑施工基坑开挖、围护结构施工2007.5.31~2008.7.23车站北端结构施工主体钢筋砼、立柱2007.8.14~2007.11.30盾构井交付2007.12.1车站其它结构施主体钢筋砼、立柱2008.3.16~2008.9.11出入口及风道施工开挖、主体钢筋砼、立柱2008.4.15~2008.11.10土建完工2009.1.29车站装修工程顶棚、墙面、地面、门窗等2009.1.30~2010.11.15车站安装工程给排水、电气、暖通、弱电、消防等2009.1.30~2010.11.15区间施工前期准备临时设施,临时道路施工2007.4.1~2007.6.30土建施工区间及车辆段出入线土建工程2007.5.31~2008.6.28安装工程给排水、电气、暖通、弱电、消防等2008.6.29~2009.4.24竣工交验2010.11.16~2010.11.30二、施工部署及计划1、总体施工部署本合同段主要工程内容为“一站一区间一车辆段出入线”,除出入口部分地段采用暗挖,其余全为明挖。

机械钻孔钻孔灌注桩施工方案一、工程概况1.项目名称:XXX工程2.工程地点:XXX地区3.施工单位:XXX公司4.施工时间:XXX年X月X日至XXX年X月X日二、施工前准备1.根据设计要求,确定施工机械和工具的数量和规格。

2.制定施工计划,包括施工周期、施工人员和物资的安排等。

3.调查现场地质条件,确定钻孔位置和孔径。

4.准备施工用的固定配件和灌注材料。

三、施工步骤1.打桩定位根据设计要求,在地面上标示出桩基位置,并确定孔径。

采用GPS定位或其他测量工具,准确确定钻孔位置。

2.机械钻孔根据钻孔位置和孔径要求,使用合适数量的机械钻具进行钻孔。

在施工过程中,应注意保持钻孔的垂直度和水平度,避免偏差过大。

同时,根据地质情况及时调整钻孔的进度和钻孔方法。

3.钻孔灌注完成钻孔后,使用混凝土泵将预先调制好的混凝土灌入钻孔中。

灌注过程中,要注意控制灌注速度和压力,保证混凝土灌注的均匀性和牢固性。

另外,要避免产生气泡和过度振实,以免影响灌注桩的强度和稳定性。

4.钢筋布置根据设计要求,在灌注桩中布置预埋钢筋。

钢筋的直径和间距要按照设计和规范要求进行布置,并注意钢筋与孔壁的间隙不得超过规定范围。

5.完善灌注桩待灌注桩内的混凝土充分凝固后,进行后续的处理工作。

首先,清理钻孔周围的泥土和碎石,确保灌注桩的表面平整。

然后,对灌注桩进行打磨,以提高其表面的光滑度和质量。

最后,进行桩基试验,检查灌注桩的强度和稳定性是否满足设计要求。

6.施工质量控制在施工过程中,要进行严格的质量控制。

包括对机械钻孔钻孔灌注桩的直径、孔深、钻孔垂直度、钻孔坚固度等进行检查和测试,确保施工符合设计要求和规范要求。

四、安全措施1.施工人员必须佩戴安全帽、安全鞋等防护装备,并严禁穿拖鞋等不符合安全要求的服装。

2.在施工现场设置警示标志,保持施工现场的通畅和安全。

3.严格遵守操作规程和安全操作规范,避免事故的发生。

五、施工后处理1.清理施工现场,消除施工垃圾和废弃物,并恢复施工场地的整洁和安全。

KY-200牙轮钻机(牙轮钻机岗位培训专用教材)矿山车间牙轮钻机岗位培训教材一、工作原理:采用顶部回转,油缸-链条对钻具施加轴压力的连续进给的工作机构,以三牙轮钻头为钻具,利用压缩空气把破碎的岩渣排出孔外,形成炮孔。

二、主要技术参数钻孔直径:φ200mm 爬坡能力:12度排渣风压:0.35Mpa三、主要特点1、以电能为动力,液压驱动为主的旋转钻机,除回转采用直流拖动外其余的工作机构均为液压驱动的。

2、行走机构采用平衡梁结构,由液压马达驱动。

履带部分符合“四轮一带”标准。

3、回转采用通用的直流电机拖动,由磁放大器供电并可无级调速。

4、采用油缸-链条连续进给的滑架式工作机构,进给速度和轴压力的大小均可无级调整。

5、钻机设有液压千斤顶,钻孔时可将钻机调平。

6、钻架的起落,钻杆的手动和接卸由液压缸来完成。

7、机械室采用增压净化技术,司机室设有空调装置。

8、行走在车下操纵安全可靠,其余作业的操纵均集中在司机室内的操纵台上,省力方便。

9、钻机自带变压器、空压机,移动方便,机动灵活。

四、安全技术操作规程(一)、作业前准备:1、检查是否漏油,如有查明原因。

2、检查扑尘罩是否损坏,钢丝绳是否松驰或脱槽,如有应及时处理。

3、当采用干式除尘装置时,应检查排渣口是否关闭,密封是否良好。

4、检查高压电缆是否有破损状况,如有破损,通知电工及时处理。

5、检查行走机构、轴与平台、均衡梁支座与平台、履带支架的连接螺栓是否松动,挡板是否损坏,销轴是否移位,履带总成是否损坏,履带松紧是否适中。

6、检查车下风包是否有积水,放水后应拧紧旋塞。

7、检查牙轮钻头的牙轮转动是否灵活,喷嘴是否畅通,轮齿是否良好。

8、检查钻架的固定锥销是否松动。

9、检查泵站油箱、主空压机油箱的油面高度,必要时应加油。

10、根据空压机说明书的规定,对空压机进行检查。

11、检查回转电机与减速器的连接螺栓、回转接头的连接螺栓是否松动,检查减速器主轴的三个连接螺栓是否被剪断,检查回转电机的电缆、主风管及气管是否牢固并运动自如。

机械钻孔灌注桩专项施工方案一、工程概况本工程位于XX市XX区XX路XX号,用地面积为XXX平方米。

工程主要包括XXX。

基坑深度为XXX米,需采用机械钻孔灌注桩进行基础施工。

二、施工前准备1.根据设计图纸和要求,确定钻孔位置和数量。

2.采购和准备机械钻机、灌注桩模具、混凝土、钢筋等施工所需材料和设备。

3.准备施工方案和施工组织设计,明确施工流程和安全措施。

4.建立施工现场,并做好安全警示标识和施工区域封闭。

三、施工流程1.地面标定:在地面上根据设计要求标定出钻孔中心位置,并进行测量和定位。

2.钻孔:根据设计要求,使用机械钻机进行钻孔。

钻孔直径为XXX,孔深为XXX。

a.将钻机移至第一孔的位置,使用钻杆和土壤捞取器进行土层钻探,清除孔壤,直至达到设计孔深。

b.钻孔过程中,注意保持孔壁的稳定,防止坍塌和地层松散。

c.钻孔完成后,使用清洗机清洗孔底,并进行孔壁检查,确保孔道完整,无明显异常。

3.安装钢筋和模具:根据设计要求,将钢筋按照预先制定的钢筋配置图,在孔内嵌入钢筋,同时安装灌注桩模具。

4.桩混凝土浇筑:在孔内逐层进行灌注桩的混凝土浇筑,同时使用振捣器进行振实处理。

a.混凝土浇筑前,需对浇筑配比进行调试,并进行强度检测,确保混凝土质量符合设计要求。

b. 混凝土在浇筑过程中,需进行均匀振捣,确保混凝土密实。

浇筑层厚度应不超过200mm。

c.混凝土浇筑至孔口2m高度后,需安装排气管,排除混凝土内的空气。

5.灌注桩顶部处理:混凝土浇筑完毕后,在桩顶进行振实处理,确保桩顶平整。

6.清理现场:施工完成后,清理现场垃圾和废弃材料,并进行现场验收和汇总。

四、施工注意事项1.严格按照设计要求和施工工艺操作,确保施工质量。

2.钻孔过程中,注意及时清理孔壤,保持孔道的稳定。

3.混凝土浇筑过程中,需进行均匀振捣,确保混凝土密实。

4.施工现场需做好安全防护,保证施工人员的安全。

5.施工期间需根据天气情况合理安排施工进度,避免在恶劣天气下施工。

机械钻孔施工方案机械钻孔施工方案1. 项目背景本项目是进行地基基础工程的一部分,需要进行大量的钻孔工作。

为了提高施工效率和质量,并保证工人的安全,我们计划采用机械钻孔施工方法。

2. 施工设备和材料我们将使用以下设备和材料进行机械钻孔施工:- 钻机:选择适合本项目的钻机,具有足够的能力和稳定性。

确保钻机操作简单方便,可调节钻孔方向和深度。

- 钻头:选用高质量的钻头,根据地质条件选择合适类型的钻头。

- 钻杆:使用高强度和耐磨损的钻杆,确保在施工过程中的稳定性和安全性。

- 水泥浆:作为冷却和润滑液,采用高效的水泥浆,并保持充足的供应。

- 周边设备:包括起重机、输送设备和振动筛等配套设备,以提高工作效率。

3. 安全措施- 在施工现场采取必要的安全防护措施,工人必须穿戴好安全帽、手套、安全鞋,并定期进行安全教育和培训。

- 钻孔现场应搭建安全围栏和警示标志,确保施工区域的安全。

- 钻机操作人员必须经过专业培训,并持有相关钻机操作证书。

4. 施工工序- 现场勘测:根据设计要求和地质条件,确定钻孔位置和深度,并标记在地面上。

- 钻机安装:选择合适的位置搭建钻机台座,并将钻机固定在台座上。

- 钻孔操作:根据设计要求和土层情况,选择合适的钻头和钻杆,将钻头下至预定深度,同时冷却和润滑钻头,获得高效的钻孔效果。

- 钻孔结束:达到设计要求的钻孔深度后,停止钻进,并使用振动筛等设备将钻屑清理干净。

5. 施工质量控制- 定期检查和维护钻机设备,确保其正常运转和使用寿命。

- 按照设计要求和施工标准进行钻孔操作,测量钻孔深度、直径等参数,并记录在施工日志中。

- 对于遇到特殊土层或其他困难情况,及时与工程师或监理进行沟通,并采取相应的措施进行解决。

以上是我们的机械钻孔施工方案,希望能够为项目的进展提供参考和指导,并确保施工的安全和质量。

关于YZ35牙轮钻机穿孔φ200mm方案设计

YZ-35型牙轮钻机设计穿孔范围φ170mm~270mm,现供货的YZ35型均为标准穿孔直径φ250,改变穿孔直径必须修改标准孔径(φ250)的相应结构设计,对YZ35型高钻架穿孔φ200的设计修改主要是:

一、结构设计

1、与钻具相关的设计修改

⑴钻杆要满足原穿孔深度,保持原钻杆高度,钻杆直径为φ176,壁厚为30m m

⑵过渡钻杆接头(用于连接减震器和新钻杆)一根

⑶φ200孔径的稳杆器一根。

⑷下部用钻杆导套(新式滚动导向套)一件。

⑸修改钻杆架存杆,结构满足φ176mm钻杆存放。

⑹核对钻杆卸杆结构(液压吊钳、卡头平台、油缸卡爪)

⑺钻头帽、钻杆帽和钻头扳手各一件。

二、增加钻杆中间导架

因高钻架二根钻杆作业,为确保钻杆加压稳定性,在穿孔直径小于φ230应增加钻杆中间导架。

中间导架设置在钻架中偏下位置,防止钻杆压弯摆动过大,钻孔过程中小车下来时钻杆导架打开,不影响连续穿孔。

主要结构:⑴一套中间导架结构

⑵二个油缸(用于中间导架摆动对位和夹持

钻杆、一个气缸(用于导架辅助定位销)

三、控制和参数调整

⑴限定最大液压加压力

⑵调整主空压机压气排量(调节排渣速度)⑶中间导架油缸和气缸控制,因原钻机液压系统阀组各片已全部投入使用,该调整原液压系统油缸系统控制设计,增加对中间导架油缸和气缸的控制。

以上方案在进行设计修改,如确定需采用可共同探讨,完善性能。

2014-1-20。