焊接方法与设备第3章 埋弧焊教学讲义

- 格式:ppt

- 大小:6.44 MB

- 文档页数:25

全面讲解埋弧焊第一节埋弧焊的工作原理及特点埋弧焊也是利用电弧作为热源的焊接方法。

埋弧焊时电弧是在一层颗粒状的可熔化焊剂覆盖下燃烧,电弧不外露,埋弧焊由此得名。

所用的金属电极是不间断送进的光焊丝。

一、工作原理图4—1是埋弧焊焊缝形成过程示意图。

焊接电弧在焊丝与工件之间燃烧,电弧热将焊丝端部及电弧附近的母材和焊剂熔化。

熔化的金属形成熔池,熔融的焊剂成为溶渣。

熔池受熔渣和焊剂蒸汽的保护,不与空气接触。

电弧向前移动时,电弧力将熔池中的液体金属推向熔池后方。

在随后的冷却过程中,这部分液体金属凝固成焊缝。

熔渣则凝固成渣壳,覆盖于焊缝表面。

熔渣除了对熔池和焊缝金属起机械保护作用外,焊接过程中还与熔化金属发生冶金反应,从而影响焊缝金属的化学成分。

埋弧焊时,被焊工件与焊丝分别接在焊接电源的两极。

焊丝通过与导电嘴的滑动接触与电源联接。

焊接回路包括焊接电源、联接电缆、导电嘴、焊丝、电弧、熔池、工件等环节,焊丝端部在电弧热作用下不断熔化,因而焊丝应连续不断地送进,以保持焊接过程的稳定进行。

焊丝的送进速度应与焊丝的熔化速度相平衡。

焊丝一般由电动机驱动的送丝滚轮送进。

随应用的不同,焊丝数目可以有单丝、双丝或多丝。

有的应用中采用药芯焊丝代替实心焊丝,或是用钢带代替焊丝。

埋弧焊有自动埋弧焊和半自动埋弧焊两种方式。

前者的焊丝送进和电弧移动都由专门的机头自动完成,后者的焊丝送进由机械完成,电弧移动则由人工进行。

焊接时,焊剂由漏斗铺撒在电弧的前方。

焊接后,未被熔化的焊剂可用焊剂回收装置自动回收,或由人工清理回收。

二、埋弧焊的优点和缺点(1)所用的焊接电流大,相应输入功率较大。

加上焊剂和熔渣的隔热作用,热效率较高,熔深大。

工件的坡口可较小,减少了填充金属量。

单丝埋弧焊在工件不开坡口的情况下,一次可熔透20mm。

(2)焊接速度高,以厚度8~10mm的钢板对接焊为例,单丝埋弧焊速度可达50~80cm/min,手工电弧焊则不超过10~13cm/min。

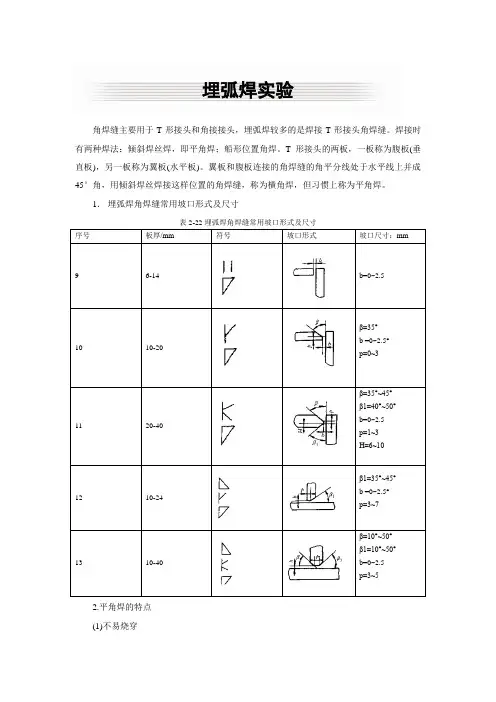

埋弧焊实验角焊缝主要用于T形接头和角接接头,埋弧焊较多的是焊接T形接头角焊缝。

焊接时有两种焊法:倾斜焊丝焊,即平角焊;船形位置角焊。

T形接头的两板,一板称为腹板(垂直板),另一板称为翼板(水平板)。

翼板和腹板连接的角焊缝的角平分线处于水平线上并成45°角,用倾斜焊丝焊接这样位置的角焊缝,称为横角焊,但习惯上称为平角焊。

1.埋弧焊角焊缝常用坡口形式及尺寸表2-22埋弧焊角焊缝常用坡口形式及尺寸2.平角焊的特点(1)不易烧穿平角焊时T形接头的间隙不是在焊丝电弧的正下方,因此,这种焊法对间隙的敏感性不大,甚至有3mm的间隙通常也不会烧穿。

(2)一层焊缝的焊脚小这种焊法一层焊缝的截面通常在40mm2以下,如果焊脚大于9mm时,就需要进行多层焊。

(3)易产生咬边和焊脚单边缺陷焊接过程中,熔融金属受重力的作用要向下流淌,所以腹板上易产生咬边缺陷。

同时熔融金属向下流而堆积在水平翼板上,于是形成了水平焊脚大于垂直焊脚,即焊脚单边。

平角焊易产生的缺陷如图2-58所示。

3.平角焊的焊接工艺(1)焊丝和垂直板夹角小于45°来自垂直板的熔融金属要向下流淌,为此要使垂直板受电弧热量少,应使焊丝和垂直板夹角小于45°,通常为20°~40°,如图2-59所示,这样电弧热量偏多给予水平板。

图2-58平角焊缝易产生的缺陷图2-59 T型接头角焊缝的两种焊法(a)咬边(b)焊角单边(a)船形位置焊(b)倾斜焊丝焊(平角焊)(2)焊丝向外偏移焊丝向外偏移,也就是电弧吹力向外移,这样减小了垂直板的受热量,减少了垂直板熔化金属的量;还可以借电弧吹力把熔融金属吹向垂直板,阻止熔融金属流向水平板,可避免咬边和焊脚单边的缺陷。

偏移的距离要视焊丝直径和焊脚尺寸而定,通常偏移距离在φ/4~φ/2之间,如图2-60所示。

(3)细焊丝、小电流、快焊速通常平角焊的一层焊缝的焊脚不大于8mm,所以焊缝截面积是不大的,选择焊接工艺参数时,可用细焊丝、小电流、快焊速。

第三章埋弧焊一、教学目的:掌握埋弧焊的原理及特点理解埋弧焊的两种自动调节系统了解埋弧焊的相关设备掌握埋弧焊的冶金过程了解埋弧焊工艺的内容及编制方法能正确认识埋弧焊焊接工艺参数的选择掌握埋弧焊相关的操作技术了解埋弧焊的四种其他焊接方法的原理二、教学重点:埋弧焊的原理及特点埋弧焊的自动调节系统的原理埋弧焊的冶金过程埋弧焊相关的操作技术三、教学难点:埋弧焊的自动调节系统调节过程埋弧焊的冶金过程埋弧焊焊接工艺参数的选择四、参考学时数:6~8学时五、主要教学内容:第一节埋弧焊的原理及特点一、埋弧焊的焊接过程及原理:概念:埋弧焊是电弧在焊剂层下燃烧进行焊接的方法。

原理:焊接时电弧掩埋在焊焊剂层下燃烧,电弧光不外露,焊接时电源的两极分别接在导电嘴和焊件上,焊丝通过导电嘴和焊丝的接触,在焊丝周围撒上焊剂,然后接通电源,则电流通过导电嘴、焊丝与焊件构成焊接回路。

当焊丝和焊件之间引燃电弧后,电弧的热量使周围的焊剂融化形成焊渣,部分焊剂分解,蒸发成气体,气体排开熔渣形成一个气泡,电弧就在这个气泡中燃烧。

连续送入电弧的焊丝在电弧高温作用下加热融化,与融化的母材混合形成金属熔池。

二、埋弧焊的特点1、埋弧焊的主要优点:(1)焊接生产率高(2)焊接质量好(3)焊接成本较低(4)劳动条件好2 埋弧焊的主要缺点(1)难以在空间位置施焊(2)对焊接装配质量要求高(3)不适合焊接薄板和短焊缝三、埋弧焊的分类及应用范围1 分类2、应用(1)焊接类型和焊件厚度凡是焊缝可以保持在水平位置或倾斜度不大的焊件,不管是对接、角接和搭接接头都可以用埋弧焊焊接。

埋弧焊可焊接的焊件厚度范围很大。

除了厚度5mm以下的焊件容易烧穿,埋弧焊用的不多外,较厚的焊件都适于用埋弧焊焊接。

(2)焊接材料种类适合埋弧焊的材料从碳素结构钢发展到低合金结构钢、不锈钢、耐热钢以及某些有色金属,如镍基合金、铜合金等。

埋弧焊还可在基体表面堆焊耐磨腐蚀的合金层。

铸铁、铝、镁、铅、锌等低熔点金属材料都不适合用埋弧焊焊接。

第三章埋弧焊第一节埋弧焊的原理及特点目的与要求:简要了解埋弧焊的原理、特点及应用。

一、埋弧焊的工作原理定义:电弧在焊剂层下燃烧以进行焊接的方法(Submergedarcwelding)埋弧焊的过程埋弧焊的特点优点:生产效率高、焊接质量好、劳动条件好缺点:难以全位置焊、对焊前装配要求高、不适宜焊接薄板/短缝、适焊材料受限埋弧焊的适用范围材料:碳素结构钢、低合金结构钢、不锈钢、耐热钢、镍基合金、铜合金等结构:具有长而规则焊缝的大型结构,如船舶、压力容器、桥梁、起重机械等位置:平位置第二节埋弧焊设备目的与要求:了解埋弧焊的自动调节原理,掌握埋弧焊常用辅助设备的功能与使用。

一、焊机编号:参见GB/T10249-1988《电焊机型号编制方法》如MZJ2-1000(额定电流为1000A的横臂式交流埋弧自动焊机)电源:埋弧焊多用较粗的焊丝,常用电弧电压自动调节的变速送丝式焊机(陡降外特性电源);细丝时可用电弧自身调节的等速送丝式焊机(缓降外特性电源)多用交流电源(可减小电弧的磁偏吹);新式焊机用逆变电源(体积小、重量轻、能耗低)小车:用于通用埋弧焊,配导轨使用。

小车上通常包括送丝/行走驱动装置、焊剂斗、焊丝盘和控制面板等。

一般多用内绕式焊丝盘(也可以用开式焊丝盘)。

小车机头上的导电嘴有滚动式、夹瓦式和管式,以夹瓦式多见。

二、辅助设备(补充)通用焊机(小车式)通常用于平板的拼接和工字/T形/箱形梁的角缝等简单构件的焊接,筒体的纵、环缝和复杂结构的焊接还要升降机构和焊接滚轮架(变位机)的配合。

滚轮架(用于圆筒形结构焊缝的焊接)变位器(用于把焊缝置于平焊位置)升降机构(用于提升机头)焊剂垫(用于在背面承托熔池),有带式、盘式和热固化焊剂垫等多种形式。

夹紧机构(用于固定焊件,多用于专机上)另外,在有的埋弧焊机(特别是各种专机)上还会有焊剂回收装置和焊缝跟踪传感器等。

三、操作使用(现场讲解)第三节埋弧焊的焊接材料与冶金过程目的与要求:以常用典型材料的焊接为例,了解埋弧焊的冶金原理,复习埋弧焊丝、焊剂的概况,掌握其匹配选用。