纳米相玻璃陶瓷

- 格式:doc

- 大小:52.50 KB

- 文档页数:8

纳米陶瓷涂层技术纳米陶瓷涂层技术是指利用纳米技术制备的陶瓷涂层,主要应用于金属、玻璃、塑料等材料表面,能够提供优异的耐磨、耐腐蚀、耐高温等性能。

本文将从纳米陶瓷涂层的基本原理、制备方法、应用领域及发展前景等方面进行探讨,以期对读者有所帮助。

一、基本原理纳米陶瓷涂层是指由纳米级陶瓷颗粒组成的薄膜,在表面涂覆于物体表面。

与普通涂层相比,纳米陶瓷涂层具有优异的耐磨、耐腐蚀、耐高温等性能,主要原理如下:1.纳米级陶瓷颗粒具有较高的硬度和抗磨损性能,能够有效增强涂层的耐磨损性能。

2.纳米级陶瓷颗粒对外界腐蚀介质具有较强的抵抗能力,能够有效提高涂层的防腐蚀性能。

3.纳米级陶瓷颗粒具有较高的热稳定性和耐高温性能,能够有效提高涂层的耐高温性能。

基于以上原理,纳米陶瓷涂层能够为物体表面提供优异的保护效果,广泛应用于汽车、航空航天、医疗器械等领域。

二、制备方法纳米陶瓷涂层的制备方法多种多样,常见的有物理气相沉积、化学气相沉积、溶胶-凝胶法、电沉积法等。

下面将分别对几种常见的制备方法进行介绍:1.物理气相沉积法物理气相沉积法是利用物质的物理性质在真空或低压环境下进行涂层制备的一种方法。

具体步骤包括蒸发源的加热、蒸发源的蒸发、蒸发物质的传输和沉积在衬底表面等过程。

通过控制沉积条件和衬底温度,可以制备出具有优异性能的纳米陶瓷涂层。

2.化学气相沉积法化学气相沉积法是利用气相化学反应在衬底表面进行涂层制备的一种方法。

具体步骤包括气相前驱体的裂解、反应产物的沉积和涂层的形成等过程。

通过选择合适的前驱体和反应条件,可以制备出具有优异性能的纳米陶瓷涂层。

3.溶胶-凝胶法溶胶-凝胶法是利用溶胶和凝胶过程在衬底表面进行涂层制备的一种方法。

具体步骤包括制备溶胶、溶胶成型、凝胶和烧结等过程。

通过控制溶胶的成分和制备条件,可以制备出具有优异性能的纳米陶瓷涂层。

4.电沉积法电沉积法是利用电化学反应在电极表面进行涂层制备的一种方法。

具体步骤包括电解液的选择、电极的处理、电沉积过程和电沉积后的处理等过程。

纳米陶瓷材料

纳米陶瓷材料是一种具有微观纳米结构的陶瓷材料,其特点是颗粒尺寸小于100纳米。

由于其微观结构的特殊性质,纳米陶瓷材料在材料科学领域引起了广泛关注,并在多个领域展现出了巨大的应用潜力。

首先,纳米陶瓷材料具有优异的力学性能。

由于其微观结构的特殊性质,纳米陶瓷材料表现出比传统陶瓷材料更高的硬度和强度,这使得它在制备高性能陶瓷制品时具有重要的应用前景。

例如,纳米陶瓷材料可以用于制备高硬度的刀具、轴承等机械零部件,以及耐磨、耐腐蚀的陶瓷涂层等。

其次,纳米陶瓷材料还具有优异的光学性能。

由于其微观结构的特殊性质,纳米陶瓷材料表现出比传统陶瓷材料更高的折射率和透光性,这使得它在光学领域具有广泛的应用前景。

例如,纳米陶瓷材料可以用于制备高透光、高折射率的光学元件,如透明陶瓷玻璃、光学透镜等,以及用于制备高性能的光学涂层等。

此外,纳米陶瓷材料还具有优异的热学性能。

由于其微观结构的特殊性质,纳米陶瓷材料表现出比传统陶瓷材料更高的热导率和热稳定性,这使得它在热学领域具有重要的应用前景。

例如,纳米陶瓷材料可以用于制备高热导率、高热稳定性的陶瓷散热器、热障涂层等。

总的来说,纳米陶瓷材料具有优异的力学、光学、热学性能,具有广泛的应用前景。

随着纳米技术的不断发展和成熟,纳米陶瓷材料必将在材料科学领域发挥越来越重要的作用,为人类社会的发展进步做出更大的贡献。

一文了解透明陶瓷材料

透明陶瓷具有陶瓷固有的耐高温、耐腐蚀、高绝缘、高强度等特性,又具有玻璃的光学性能,在照明技术、光学技术、特种仪器制造、无线电子学、信息探测、高温技术以及军事工业等领域应用前景广阔。

目前,透明陶瓷得到了广泛研究,下面对几种透明陶瓷及其应用作具体介绍。

一、光学窗口用透明陶瓷

红外窗口材料广泛应用于军事,航天及工业等多个领域,可用于制造透明装甲、导弹头罩、高温观察窗口以及航空窗口等。

光学窗口用透明陶瓷主要有:红外透明Y2O3-MgO纳米复相陶瓷、MgAl2O4透明陶瓷、MgO 透明陶瓷、AlON透明陶瓷等。

图1 光学窗口用透明陶瓷性能要求

1、红外透明Y2O3-MgO纳米复相陶瓷

Y2O3陶瓷具有紫外–可见–红外的宽波段透过性能,高温下适中力学性能以及抗热震性,特别是Y2O3具备极低的高温辐射系数,但传统制备过程中高温烧结会导致晶粒异常长大,影响其高温力学性能以及抗热震性,限制了Y2O3在高马赫数导弹红外窗口/整流罩上的应用。

在MgO–Y2O3体系中,常压且低于2110℃时为稳定的两相混合物,因此在烧结过程中MgO- Y2O3纳米复相陶瓷中Y2O3相和MgO相的晶界相连,充分利用两相晶粒的钉扎效应来抑制晶粒的生长,减少了因两相折射率不同而产生的散射,从而获得出色的中波红外透过率及透过范围,此外,MgO–Y2O3纳米复相陶瓷拥有极低的高温辐射系数、高温下优良的机械性能、适中的热学性能以及仅次于蓝宝石的抗热震性。

玻璃陶瓷制备方法综述摘要:玻璃陶瓷也叫微晶玻璃,是含有通过玻璃受控脱氮形成的多种微晶体和残余玻璃相组成的质地致密、无孔、均匀的多晶材料。

本文介就玻璃陶瓷的制备及工艺进行了介绍,并对各种方法的优缺点进行了说明。

关键词:玻璃陶瓷;制备;方法1引言玻璃陶瓷又称微晶玻璃,是通过熔融冷淬然后结晶析出制得,含有通过玻璃受控脱氮形成的多种微晶体和残余玻璃相组成的质地致密、无孔、均匀的多晶材料,通常晶体的大小可自纳米至微米级,因此兼具玻璃和陶瓷的性能成为一种特殊的陶瓷材料,也是一种重要的无机非金属材料,在很多领域具有重要作用。

2玻璃陶瓷制备方法2.1熔融法生产玻璃陶瓷最开始采用的方法是熔融法。

其析晶方式为整体析晶,其工艺流程为:将玻璃陶瓷原材料按预先设计量称量配置,混合均匀后在1300~1500℃高温下熔融、扩散均匀一定时间后,变成熔融状态,然后是玻璃的晶化,就是将玻璃按成品要求的形状成型,经退火消除内应力稳定晶体尺寸后在合适温度下进行热处理,晶化时保温的温度和时间需根据DSC或DTA等热分析结果进行选择。

以获得晶粒细小、结构均匀致密的玻璃陶瓷制品。

采用熔融法制备玻璃陶瓷时,由于基础玻璃的整体析晶能力较差,因此要加入一定的晶核剂。

玻璃陶瓷常用的晶核剂有TiO2、ZrO2、P2O5、Cr2O3、CaF2、氟化物和硫化物以及复合晶核剂等[1]。

其制备工艺重点在于热处理工艺,热处理工艺是玻璃陶瓷生产过程中的重点工序。

依照不同玻璃陶瓷的热处理工艺特点,可将热处理制度可分为两类:阶梯温度制度和等温温度制度。

熔融法使用的是阶梯温度制度。

阶梯温度制度有两次保温过程,玻璃中析出晶核、晶体生长,晶相变化,由原始的玻璃变成了玻璃陶瓷,因此,整个热处理工艺中会出现两个保温段:形核保温和晶粒长大保温。

热处理工艺也因此被分为两部分,即将退火的玻璃加热至晶核形成温度T n并保温一定的时间,在玻璃中出现大量稳定的晶核后,再升温到晶体生长温度使玻璃转变为具有亚微米甚至纳米晶粒尺寸的玻璃陶瓷。

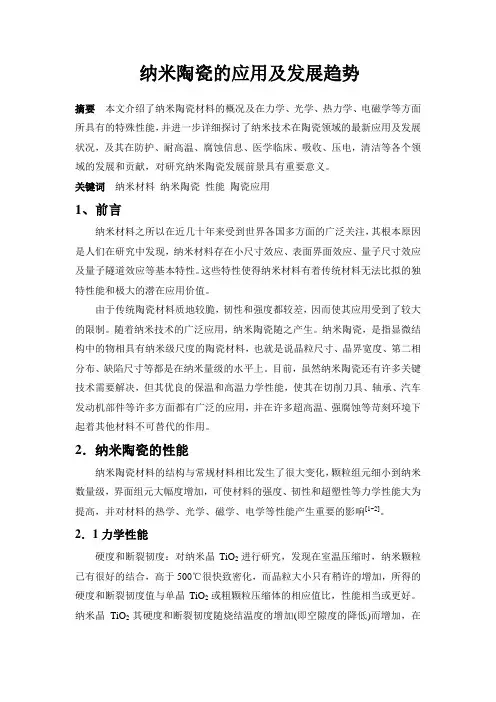

纳米陶瓷的应用及发展趋势摘要本文介绍了纳米陶瓷材料的概况及在力学、光学、热力学、电磁学等方面所具有的特殊性能,并进一步详细探讨了纳米技术在陶瓷领域的最新应用及发展状况,及其在防护、耐高温、腐蚀信息、医学临床、吸收、压电,清洁等各个领域的发展和贡献,对研究纳米陶瓷发展前景具有重要意义。

关键词纳米材料纳米陶瓷性能陶瓷应用1、前言纳米材料之所以在近几十年来受到世界各国多方面的广泛关注,其根本原因是人们在研究中发现,纳米材料存在小尺寸效应、表面界面效应、量子尺寸效应及量子隧道效应等基本特性。

这些特性使得纳米材料有着传统材料无法比拟的独特性能和极大的潜在应用价值。

由于传统陶瓷材料质地较脆,韧性和强度都较差,因而使其应用受到了较大的限制。

随着纳米技术的广泛应用,纳米陶瓷随之产生。

纳米陶瓷,是指显微结构中的物相具有纳米级尺度的陶瓷材料,也就是说晶粒尺寸、晶界宽度、第二相分布、缺陷尺寸等都是在纳米量级的水平上。

目前,虽然纳米陶瓷还有许多关键技术需要解决,但其优良的保温和高温力学性能,使其在切削刀具、轴承、汽车发动机部件等许多方面都有广泛的应用,并在许多超高温、强腐蚀等苛刻环境下起着其他材料不可替代的作用。

2.纳米陶瓷的性能纳米陶瓷材料的结构与常规材料相比发生了很大变化,颗粒组元细小到纳米数量级,界面组元大幅度增加,可使材料的强度、韧性和超塑性等力学性能大为提高,并对材料的热学、光学、磁学、电学等性能产生重要的影响[1~2]。

2.1力学性能硬度和断裂韧度:对纳米晶TiO2进行研究,发现在室温压缩时,纳米颗粒已有很好的结合,高于500℃很快致密化,而晶粒大小只有稍许的增加,所得的硬度和断裂韧度值与单晶TiO2或粗颗粒压缩体的相应值比,性能相当或更好。

纳米晶TiO2其硬度和断裂韧度随烧结温度的增加(即空隙度的降低)而增加,在800~900℃温度范围烧结,与经优化烧结的块状陶瓷相比,两者的硬度和断裂韧度值相符。

低温烧结后,纳米晶TiO2就能获得好的力学性能。

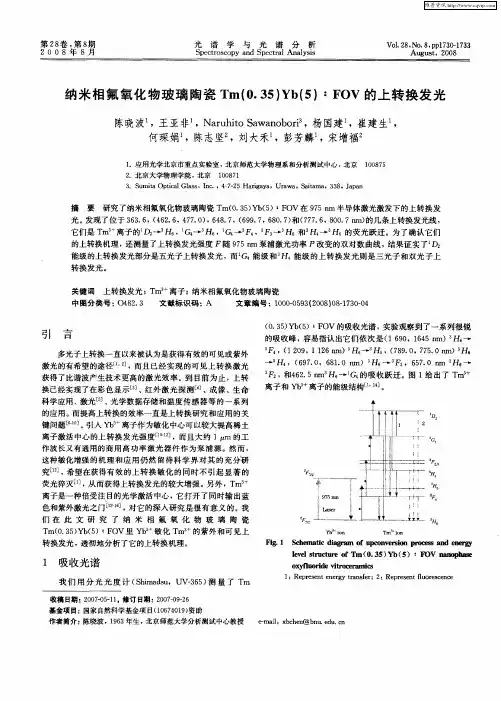

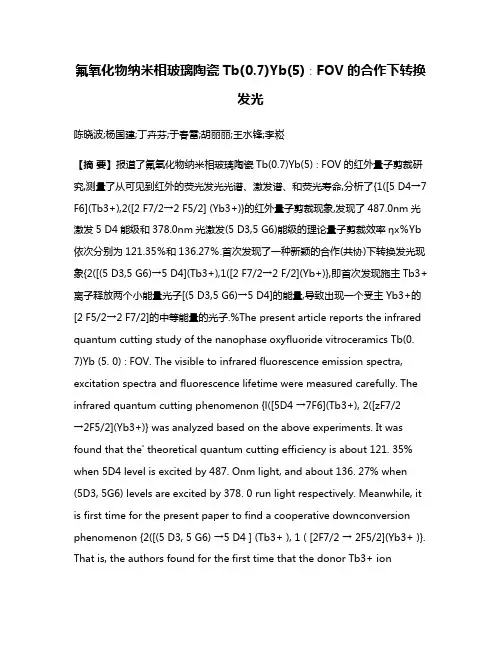

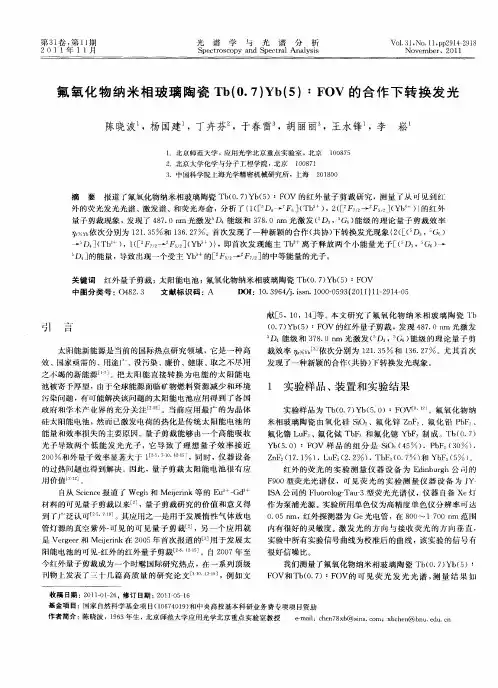

氟氧化物纳米相玻璃陶瓷Tb(0.7)Yb(5)∶FOV的合作下转换发光陈晓波;杨国建;丁卉芬;于春雷;胡丽丽;王水锋;李崧【摘要】报道了氟氧化物纳米相玻璃陶瓷Tb(0.7)Yb(5)∶FOV的红外量子剪裁研究,测量了从可见到红外的荧光发光光谱、激发谱、和荧光寿命,分析了{1([5 D4→7 F6](Tb3+),2([2 F7/2→2 F5/2] (Yb3+)}的红外量子剪裁现象,发现了487.0nm光激发5 D4能级和378.0nm光激发(5 D3,5 G6)能级的理论量子剪裁效率ηx%Yb 依次分别为121.35%和136.27%.首次发现了一种新颖的合作(共协)下转换发光现象{2([(5 D3,5 G6)→5 D4](Tb3+),1([2 F7/2→2 F/2](Yb+)},即首次发现施主Tb3+离子释放两个小能量光子[(5 D3,5 G6)→5 D4]的能量,导致出现一个受主Yb3+的[2 F5/2→2 F7/2]的中等能量的光子.%The present article reports the infrared quantum cutting study of the nanophase oxyfluoride vitroceramics Tb(0.7)Yb (5. 0) : FOV. The visible to infrared fluorescence emission spectra, excitation spectra and fluorescence lifetime were measured carefully. The infrared quantum cutting phenomenon {l([5D4 →7F6](Tb3+), 2([zF7/2→2F5/2](Yb3+)} was analyzed based on the above experiments. It was found that the' theoretical quantum cutting efficiency is about 121. 35% when 5D4 level is excited by 487. Onm light, and about 136. 27% when (5D3, 5G6) levels are excited by 378. 0 run light respectively. Meanwhile, it is first time for the present paper to find a cooperative downconversion phenomenon {2([(5 D3, 5 G6) →5 D4 ] (Tb3+ ), 1 ( [2F7/2 → 2F5/2](Yb3+ )}. That is, the authors found for the first time that the donor Tb3+ ionreleases two pieces of energy [(5D3, 5G6) →5D4] of small energy photon to produce a middle energy photon [2F5/2 →2F7/2] of acceptor Yb3+ ion.【期刊名称】《光谱学与光谱分析》【年(卷),期】2011(031)011【总页数】5页(P2914-2918)【关键词】红外量子剪裁;太阳能电池;氟氧化物纳米相玻璃陶瓷Tb(0.7)Yb(5)∶FOV【作者】陈晓波;杨国建;丁卉芬;于春雷;胡丽丽;王水锋;李崧【作者单位】北京师范大学,应用光学北京重点实验室,北京100875;北京师范大学,应用光学北京重点实验室,北京100875;北京大学化学与分子工程学院,北京100871;中国科学院上海光学精密机械研究所,上海201800;中国科学院上海光学精密机械研究所,上海201800;北京师范大学,应用光学北京重点实验室,北京100875;北京师范大学,应用光学北京重点实验室,北京100875【正文语种】中文【中图分类】O482.3太阳能新能源是当前的国际热点研究领域,它是一种高效、国家亟需的、用途广、没污染、廉价、健康、取之不尽用之不竭的新能源[1-7]。

三维纳米材料概述1 定义所谓纳米材料,指的是具有纳米量级(1~100nm)的晶态或非晶态超微粒构成的固体物质。

纳米材料真正纳入材料科学殿堂应是德国科学家Gleiter等于1984年首用惰性气体凝聚成功地制备了铁纳米微粒,并以它作为结构单元制成纳米块体材料。

1990年7月在美国巴尔的摩召开了第一届纳米科学技术会议,标志着纳米科学技术的正式诞生.此后,一些发达国家都投入了大量的资金开展研究工作。

我国也先后多次召开了全国纳米晶固体材料学术讨论会,并于1992年创办了纳米材料国际性刊物。

由于独特的微结构和奇异性能,纳米材料引起了科学界的极大关注,成为世界范围内的研究热点,其领域涉及物理、化学、生物、微电子等诸多学科。

三维纳米结构(3D nanostructure)是指由零维、一维、二维中的一种或多种基本结构单元组成的复合材料,其中包括:横向结构尺寸小于100nm的物体;纳米微粒与常规材料的复合体;粗糙度小于100nm的表面;纳米微粒与多孔介质的组装体系等。

2 分类三维纳米材料主要包括:纳米玻璃、纳米陶瓷、纳米介孔材料、纳米金属和纳米高分子。

2.1 纳米陶瓷纳米陶瓷是指陶瓷材料的显微结构中,晶粒、晶界以及它们之间的结合都处于纳米量级水平,包括晶粒尺寸、晶界宽度、第二相分布、气孔与缺陷尺寸等都是纳米级。

试验证明,纳米晶陶瓷材料不仅保持了传统陶瓷材料的优点,而且具有良好的力学性能,在适当的条件下,甚至能够具有超塑性质。

2.2 纳米玻璃纳米玻璃属于无机非晶质材料,它是指在透明玻璃连续相中周期排列着纳米尺寸的第二相(微粒子、分相、结晶或气孔)的玻璃材料。

2.3 纳米介孔材料1992年美国Mobile公司的科学家们首次运用表面活性剂作为模板合成出介孔二氧化硅,命名为MCM—41。

这是继微孔沸石分子筛之后的又一类分子筛材料。

按照国际纯粹与应用化学协会(IUPAC)的定义,孔径大于50nm的孔称为大孔,小于2nm的孔称为微孔,孔径为2—50nm的多孔材料称为介孔(中孔)材料。

J. Am. Ceram. Soc. 82[1]5-16,1999纳米相玻璃陶瓷George H.beall and Linda R. PinckneyCorning Incorporated, Corning, New York在将来,玻璃陶瓷主要利用它的内部性能,特别是对信息的传输,显示,存储等专业性能来进行应用的。

玻璃陶瓷的显微结构是由许多均匀分布的尺寸小于100纳米的晶体所组成,它可以进行许多可行的新型的应用,也可使许多现有的产品具有特殊的性能。

这篇文章主要讨论两种类型的纳米晶玻璃陶瓷:透明的微晶玻璃和可用于精密工程表面的硬的高模量的微晶玻璃。

透明的微晶玻璃是从铝酸盐玻璃中形成的,这种玻璃能够有效的进行结晶形核,并缓慢长大。

其中主要的晶体相包括具有低热膨胀行为的ß相石英固溶体,高硬度及弹性模量的尖晶石和具有独特的荧旋光性的莫来石。

I.绪论玻璃陶瓷技术是以玻璃的可控形核与结晶为基础的。

虽然玻璃陶瓷物体可以通过玻璃整体的内部形核或者经由玻璃原料烧结和结晶来制取,但是由内部形核而可能所具有的显微结构的类型范围要宽广的多。

一些玻璃成分可以自发形核,但是通常来说,原料中都需要加入某种特定的形核剂来促使分离和内部形核。

这些形核剂均匀的溶入玻璃当中,在二次加热中以精确的比例来使得相分离。

这种分散相在结构上的特征就是与母体玻璃不相容,因而在高于玻璃退火点30—100℃的温度下加热时,细小的晶核就可以沉淀出来。

这些晶粒可以作为初始晶体相再次形核时的形核点。

此外,晶化过程可以在分离相自身内部进行,也可以从分离体的表面开始。

形核之后,可进行多次的高温热处理来促使初始相的晶化并形成所需要的微观结构.此时晶核将继续长大,直到碰触到相邻晶粒为止,从而形成一个大的结晶体,并有少量的剩余玻璃,这些剩余玻璃也可能作为结晶成分而被消耗掉。

某些玻璃陶瓷的微观结构可专门设计成这样,即在有连续剩余相玻璃存在的基体中均匀分布着不相互接触的小晶体。

玻璃陶瓷相对于传统的粉末制备陶瓷来说具有许多优点。

除了在玻璃态便于成型外,玻璃陶瓷还具有均匀的显微结构,而且对于同质的初始玻璃,其性能可再现。

此外,玻璃陶瓷的物理性能可在一个很大的范围内变化。

例如热膨胀系数(CETs),可从-75×10(-7)/℃到+200×10(-7)/℃。

而玻璃或陶瓷都很难有这么大的变化范围。

许多玻璃陶瓷主要都因其热膨胀几乎为零而具有商业价值。

而若将其高的机械强度与零孔隙度结合起来,则从建筑材料到餐具到骨头移植等,均可使玻璃陶瓷得到广泛应用。

在玻璃陶瓷可形成的众多微观结构中,那些晶体尺寸小于100nm且均匀分布的微晶结构可使现有的产品具有某些特殊的性能,同时还可开发许多可行的新的应用。

这种显微结构在学术上即被称为“纳米晶”。

这篇文章主要着重于两种类型的纳米晶玻璃:透明微晶玻璃和具有可精密加工表面的硬的高模量的微晶玻璃。

前者拥有大量的消费者及技术方面的应用。

而后者则主要用于磁存储盘底层和要求具有光洁表面,耐化学腐蚀的高温环境下。

II.透明微晶玻璃透明微晶玻璃通常具有两种特性:;一是具有纳米晶,二是比透明玻璃的热稳定性要好,一般都高于常用温度800℃。

多数商用透明微晶玻璃都是利用其比较好的热学性能,特别是极低的热膨胀和高的热稳定性,热震抗性。

以填充锂ß相石英晶体为基础的零或近零膨胀材料可用于高精密光学仪器,比如望远镜镜片,炉顶盖,烹饪用具,煤气炉口,炉门和其他技术设备。

另一种透明微晶玻璃的热膨胀特性与硅非常相近。

这种材料通常都是以分布着尖晶石和莫来石的非碱性硅酸盐玻璃为基础来制取的,可用于平面仪表显示等领域。

第三组透明微晶玻璃在发光特性上与普通玻璃有很大的区别,可用于光学放大器,太阳能收集器和激光应用中的上变频器装置等方面。

(1)透明要求好的透明性要求材料具有低的光散射和低的离子或原子吸收率。

低散射性一般比较难以得到,可以通过满足两个标准中的任一个来获得。

第一个标准要求所有的晶体相和剩余玻璃具有非常相近的光折射率,且晶体须具有低的双折射性。

满足第一个标准的微晶玻璃可以填充镁,锌且含有ß相石英的SiO2-AL2O3-MgO-ZnO-ZrO2为例。

除了晶体尺寸达到10微米以外,光学性能基本上各向同性的ß相石英晶体还可使微晶玻璃具有高的透明度。

满足低散射率的第二个标准就是晶体尺寸比光的波长要小得多。

在这种情况下,有两种散射方式。

第一种是指散射范围非常广的自由散射,而且遵从Rayleigh-Gans公式。

在这个个公式中,σp表示散射的总混乱度或衰减率。

σp≈2/3*NVk4a3(nΔn)2其中,N表示粒子数量密度,V表示粒子体积,a表示粒子半径,k=2π /λ(λ表示波长),n为晶体折射率,Δn为晶体与母体折射率之差。

为满足实际应用,粒子半径应小于15nm,且玻璃与晶体折射率之差应小于0.1,从而达到所需透明度。

虽然这是一个相当苛刻的条件,但还是可以使其得到满足。

另一种散射方式要求小颗粒间相距很小。

在这种方式下,微粒间的距离必须不小于微粒半径,且至少应达到半径的六倍。

在这种条件下,通过Andreev公式和Hopper公式而得到的类似的统一模型,可以来描述单个微粒间的阻碍作用,并可得到一个好的修正结果。

Hopper 关于混乱度的公式为σc=[(2/3*(10)-3)k4θ3](nΔn)2θ为中间相宽度(a+W/2),W为微粒间距。

在这个条件下,当折射率相差较大,达到Δn=0.3时,微粒尺寸小于30nm便可使透明度得到提高。

此外,形核速率必须接近得到微小晶体的最佳值。

图1是根据Tamann公式所得到的著名图表,它表明了温度对均匀成核与晶体长大速率的影响。

最适宜的形核温度应位于晶体长大的最佳速率处。

在低温时,形核与长大速率均受物质粘度限制,在近熔点时,则因无热力学驱动力而受到阻碍。

虽然异相成核要复杂一些,但普遍的规率都是最佳成核温度要远低于晶体长大温度,且高于玻璃态转化温度(Tg)50℃到100℃。

利用成核与长大温度间的差值要小于由最大峰所得的值,可使晶体长大速率小到足以将粒度减少到最小。

(2)以亚稳态β相石英固溶体为原料的透明微晶玻璃具有近零热膨胀系数(CTE)的微晶玻璃可由填充β相石英(高温型石英)作为主要结晶相析出而得到。

理想的β-石英结构是由连续的螺旋状SiO2四面体构成的。

在两个螺旋之间可产生畸变的四面体孔隙,且能够容纳离子半径为0.06-0.08nm的微小阳离子。

称之为“填充”,主要是由于固溶体中,AL3+取代了Si4+在石英四面体中的位置,而电荷平衡则通过四面体间隙中的离子来维持。

填充Li+而得到的β-石英最终衍生产物为理想配比的β-锂霞石,即LiAlSiO4.在LiAlSiO4中,几乎一半的硅都被铝和锂给取代了,它们更适宜占据SiO4四面体中平行于(001)面上的四面体间隙,这个面是SiO4和AlO4相互交错的平面。

在一些这种β-石英结构中,二价的镁和锌离子可以部分或者全部的取代锂。

在这种情况下,Mg2+和Zn2+更适合占据上述的两个四面体间的八面体间隙。

在某种较低的程度上,这些间隙也可以容纳少量的Fe2+,Mn2+和Co2+。

典型的商用微晶玻璃成分可能是由~60 mol%SiO2 和~40 mol% eucryptite组成,其中MgO和锌可取代部分的LiO2。

这种固溶体经研究Li2-2(x+y)Mg x Zn y O?Al2O3?z SiO2来描述。

其中,χ+у≤1, z > 2。

此外,磷酸盐β相石英固溶体可用AlPO4部分的取代SiO2来形成。

商用的Schott Zerodurt就是由磷酸盐β相石英所形成的一个例子。

虽然所有的β相石英固溶体都被认为是处于亚稳态,但除了接近β相锂霞石成分外,许多混合物甚至当加热到1200℃保温100小时后,都还保留有β相石英结构。

表1给出了典型的β相石英微晶玻璃成分。

含有填充β相石英晶体的典型特征就是随着温度的升高,它们具有低的或者负的体积膨胀。

它们的CTE一般都随β相石英结构中Li+ 和Zn2+含量的增加减小,随Mg2+的增加而增大。

通过调整β相石英晶体和剩余正膨胀性玻璃的成分与含量,将有可能在很大的温度范围内得到具有零膨胀系数这个重要性质的材料。

图2显示了由SiO2-LiAlO2玻璃得到的各种β相石英固溶体的CET测量值。

大部分固溶体中SiO2所占比重为50%到80%,它们都有一个稳定的热膨胀系数,为-5×10(-7)/℃.SiO2含量超过80%时,锂显然不足以显示出β相石英结构,因此,它就转化成可以替换的α相石英形态。

α相石英具有高的热膨胀系数,据观察可达到200×10(-7)/℃。

另一方面,SiO2含量低于50%时,对于理想配比的β相锂霞石来说,由于沿a和c轴的膨胀差别很大,且应变是从晶体分界面开始的,故普遍都有微裂纹出现。

这时,微裂纹会使热膨胀偏向于c轴,从而将得到体积具有负膨胀性的微晶玻璃。

然而,以α相石英和β相锂霞石为原料制取的微晶玻璃,通常都太粗糙,具有明显的木纹,而达不到透明的要求。

TiO2和ZrO2通常都是填充β相石英晶体的有效形核剂。

而且有研究显示,具有一定配比的TiO2和ZrO2,特别是TiO2含量为2/3时,晶化可以在较低的温度下进行,而且这样还具有较高的粘性。

TiO2和ZrO2的混合物还为非常小的晶粒尺寸提供了适宜的形核数量。

因为锆钛酸盐对于填充β相石英的玻璃是非常好的成核晶体,故有可能认为50%的TiO2和50%的ZrO2成核比含有2/3TiO2和1/3ZrO2的更有效。

然而据认为,TiO2在β相石英结构中含量达到一定程度时,可以取代SiO2。

故对一定化学配比的锆钛酸盐,超出规定含量的多余TiO2是必需的。

在商用填充β相石英微晶玻璃中,形核率如表3所示。

在这儿,晶体的数量密度是根据形核温度来划分的,由图明显可看出最大形核率在765℃附近。

实际上,形核一分钟时,晶体的数量密度已经接近100/mm(3)。

形核10分钟时,每立方毫米就有几千个晶体了。

图4显示了Zerodurt微晶玻璃在透射电子显微镜下的显微照片。

其中,β相石英晶体尺寸小于0.1微米,而且在其中心,可观察到石头状的锆钛酸盐小晶核。

大量的钛酸盐沿着晶粒边缘析出。

具有低CET值的β相石英微晶玻璃目前在商业上主要用于电炉上光洁,可辐射的炉灶面。

这时,微晶玻璃中都将掺入0.1% V2O5的杂质,使得表面看上去通常都是黑色。

然而,钒在红光中和近红外线处可以被透射,在这个光波范围内,钨卤灯和其他阻力大的电阻丝将会辐射出能量。

图五显示了卧式炉的炉灶面对钨卤灯所发出的辐射光线进行反射或折射的现象。

虽然玻璃陶瓷能够吸收大量的可见光线,但在红光或近红外线处可非常有效的传播光线。