小型机动车吊上楼面验算计算书

- 格式:doc

- 大小:893.02 KB

- 文档页数:16

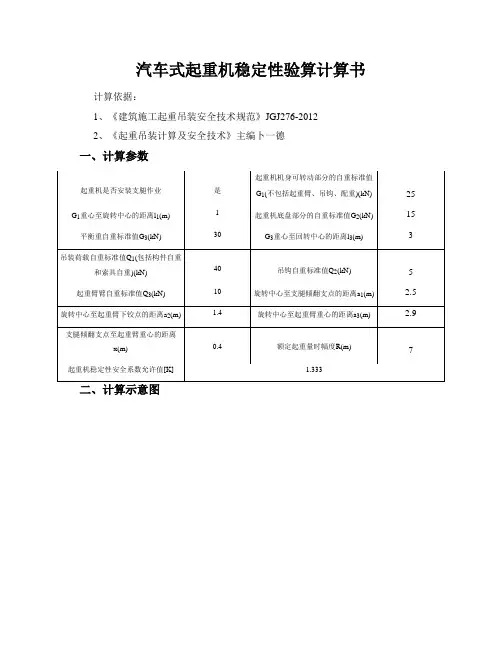

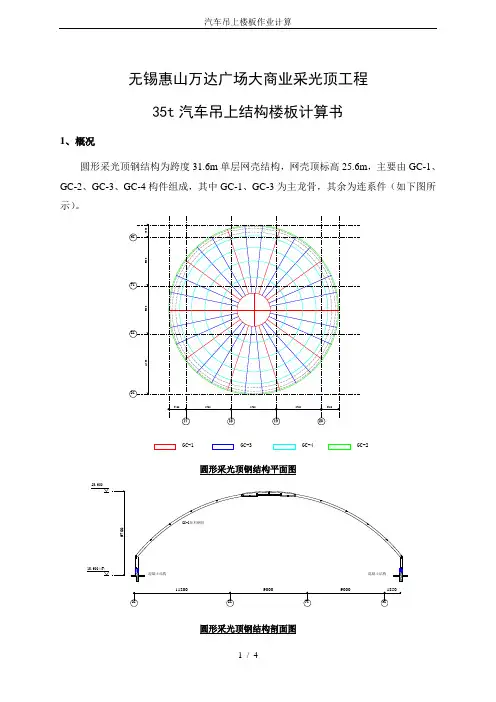

无锡惠山万达广场大商业采光顶工程35t 汽车吊上结构楼板计算书1、概况圆形采光顶钢结构为跨度31.6m 单层网壳结构,网壳顶标高25.6m ,主要由GC-1、GC-2、GC-3、GC-4构件组成,其中GC-1、GC-3为主龙骨,其余为连系件(如下图所示)。

GC-1GC-3GC-4GC-2圆形采光顶钢结构平面图15.900(4F)25.600圆形采光顶钢结构剖面图2、吊车荷载及尺寸根据施工方案,35t汽车吊吊装穹顶钢结构最不利工况为:吊装半径10m,吊重1t,即起重力矩为10t·m。

3、吊车支腿压力计算(1)计算简图计算简图(2)计算工况工况一、起重臂沿车身方向(α=0°)工况二、起重臂垂直车身方向(α=90°)工况三、起重臂沿支腿对角线方向(α=48°)(3)支腿荷载计算公式:N=ΣP/4±[M×(Cosα/2a+Sinα/2b)]式中:ΣP——吊车自重及吊重;M——起重力矩;α——起重臂与车身夹角;a——支腿纵向距离;b——支腿横向距离。

(4)计算结果A、工况一、起重臂沿车身方向(α=0°)N1=N2=ΣP/4+[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(1/10.7)=9.26tN3=N4=ΣP/4-[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4-10×(1/10.7)=7.39tB、工况一、起重臂垂直车身方向(α=90°)N1=N3=ΣP/4+[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(1/12)=9.16tN2=N4=ΣP/4-[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4-10×(1/12)=7.49tC、工况一、起重臂沿支腿对角线方向(α=52°)N1=ΣP/4+[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(Cos52°/10.7+Sin52°/12)=9.57tN4=ΣP/4-[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4-10×(Cos52°/10.7+Sin52°/12)=7.09tN2=ΣP/4-[M×(Cosα/2a-Sinα/2b)]=(32.3+1)/4-10×(Cos52°/10.7-Sin52°/12)=8.41ttN3=ΣP/4+[M×(-Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(-Cos52°/10.7+Sin52°/12)=8.41t35t汽车吊开行于地下室顶板上,每个支腿下设置0.2m*0.2m*2m道木三根垫实,道木扩散面积为1.2m2。

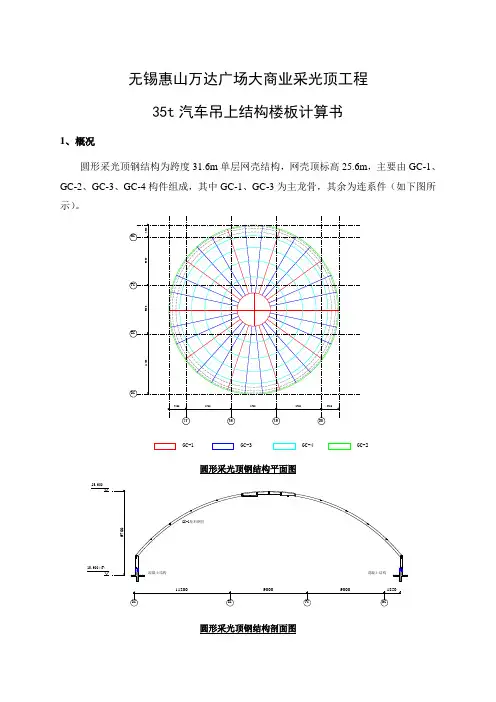

汽车吊吊装计算书附件:附件1:汽车吊吊装计算书根据相关规范、技术规程规定要求,根据吊装重量计算确定吊车型号应考虑安全系数,同时结合本项目特点考虑采用双机抬吊方式吊装的折减系数,复核验算如下:一、预制小箱梁吊装汽车吊工况及验算本项目后张法预应力20m砼预制箱梁单片边梁梁长20m,高1.176米,中板顶宽2.4米,板底宽1.0米,重量为51.25t。

预制小箱梁计划采用汽车吊双机抬吊,吊装钢丝绳位置选择在距构件两端1.5m的位置。

运输便道及吊装平台地面标高为20.3m,设计桥面标高为24.207m(北0#台)~24.427m(中1#墩)~24.644m(南2#台),桥面结构层厚度为0.2m,则设计小箱梁面标高为24.007m(北0#台)~24.227m(中1#墩)~24.444m(南2#台)。

1.汽车吊的选型及验算(1)0#-1#跨吊装:计划采用一台130T,一台300T汽车吊吊装小箱梁,吊装钢丝绳位置选择在距构件两端1.5m的位置,130T吊车停机在0#桥台,300T吊车停机在施工平台,先吊装主梁7~主梁4四片箱梁,然后130T吊车站位不变,300T吊车收臂移车到施工便道,吊装主梁3~主梁1三片箱梁。

具体汽车吊站位详见附图。

(2)1#-2#跨吊装:同0#-1#跨吊装。

最不利工况:300t吊车站位0#-1#跨施工平台,吊装最左侧边梁(主梁7),边梁设计混凝土20.5方,重51.25吨。

(3)QY130T汽车吊选型验算1)QY130K汽车起重机起升性能表表1 主臂起重性能表(kg, m)2)130汽车吊起重重量计算G总= Q1+Q2=51.25+2=53.25t式中:Q1—为单片小箱梁的自重,在此取Q1 =51.25吨;Q2—吊车吊钩及索具的重量,Q2=2吨;双机抬吊按一台QY130T型汽车吊负荷平均分配,即单机实际承担的理论载荷为26.63t,考虑动载系数 1.2,安全吊装预制小箱梁的全重(单机承担的)=26.63×1.2=31.95t。

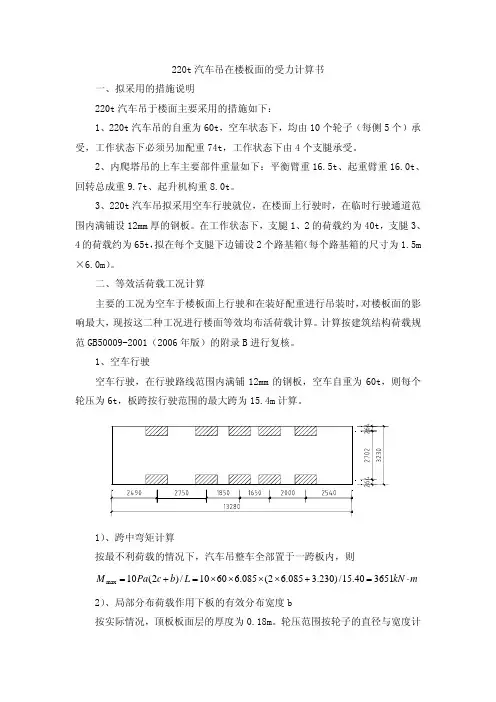

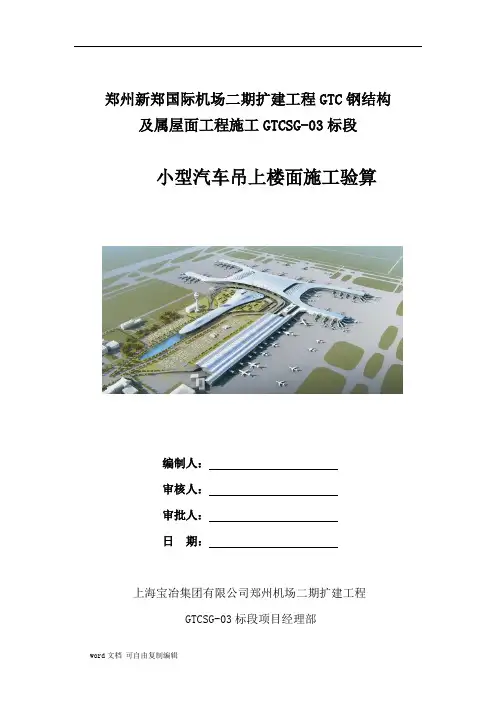

郑州新郑国际机场二期扩建工程GTC钢结构及属屋面工程施工GTCSG-03标段小型汽车吊上楼面施工验算编制人:审核人:审批人:日期:上海宝冶集团有限公司郑州机场二期扩建工程GTCSG-03标段项目经理部目录一、汽车吊吊装工况 (1)1、吊车荷载及尺寸 (1)2、吊车支腿压力计算 (1)3、楼面等效荷载计算 (3)二、汽车吊行走工况 (6)1、设计荷载: (6)2、小型汽车吊行驶相关参数 (6)3、承载力校核 (6)小型汽车吊上楼面验算汽车吊上楼面施工作业存在两种工况:工况一为汽车吊吊装作业时的工况,工况二为汽车吊在楼面上行走的工况。

一、汽车吊吊装工况1、吊车荷载及尺寸质量参数行驶状态自重(总质量)kN 125 前轴荷kg 55后轴荷kg 70尺寸参数支腿纵向距离m 4.3 支腿横向距离m 4.8根据施工方案,12t汽车吊网架拼装过程中,最不利工况为:吊装半径10m,吊重1t,即起重力矩为10t m,汽车吊自重为12.5吨。

2、吊车支腿压力计算2.1计算简图汽车吊吊装作业时,支腿最不利情况为汽车吊四个支腿全部支撑在钢筋混凝土楼板上。

如下如所示:以下按最不利情况计算,计算过程如下:2.2计算工况工况一、起重臂沿车身方向(o =0α)工况二、起重臂垂直车身方向(o =90α)工况三、起重臂沿支腿对角线方向(o =52α)2.3支腿荷载计算公式[]/4(cos /2a+sin /2b)N P M αα=±∑2.4计算结果A 工况一、起重臂沿车身方向(o =0α)[]1=2/4+(cos /2a+sin /2b)N N P M αα=∑=(+)/+(/8.6)=t 12.514101 4.538[]3=4/4-(cos /2a+sin /2b)N N P M αα=∑=+/-/8.6=t (12.51)410(1)2.212α)B工况二、起重臂垂直车身方向(o=90[]=∑N N P Mαα1=3/4+(cos/2a+sin/2b)(12.51)410(1)4.417=+/+/9.6=t[]=∑N N P Mαα2=4/4-(cos/2a+sin/2b)(12.51)410(1)2.333=+/-/9.6=tα)C工况三、起重臂沿支腿对角线方向(o=52[]=∑1/4+(cos/2a+sin/2b)9N P Mαα00(12.51)410()=+/+cos52/8.6+sin52/9.6=4.91t[]=∑2/4-(cos/2a-sin/2b)N P Mαα00(12.51)410()=+/-cos52/8.6-sin52/9.6=3.48t[]=∑N P Mαα3/4+(cos/2a-sin/2b)00(12.51)410()=+/+cos52/8.6-sin52/9.6=3.27t[]=∑N P Mαα4/4-(cos/2a+sin/2b)00(12.51)410()=+/-cos52/8.6+sin52/9.6=1.84t根据以上工况分析可知,汽车吊在楼面吊装作业最不利工况时,单个支腿最大荷载为4.91t,计算分析时取值为5.0t,计算分析如下:3、楼面等效荷载计算3.1计算简图3.2基本资料3.2.1周边支承的双向板,按上下和左右支承单向板的绝对最大弯矩等值,板的跨度 L x= 4000mm, L y= 7000mm,板的厚度 h = 120mm3.2.2局部集中荷载 N = 50kN,荷载作用面的宽度 b tx= 1000mm,荷载作用面的宽度 b ty= 1000mm;垫层厚度 s = 100mm荷载作用面中心至板左边的距离 x = 2000mm,最左端至板左边的距离 x1=1500mm,最右端至板右边的距离 x2= 1500mm荷载作用面中心至板下边的距离 y = 3500mm,最下端至板下边的距离 y1=3000mm,最上端至板上边的距离 y2= 3000mm3.3 荷载作用面的计算宽度3.3.1 b cx= b tx + 2s + h = 1000+2*100+120 = 1320mm3.3.2 b cy= b ty + 2s + h = 1000+2*100+120 = 1320mm3.4 局部荷载的有效分布宽度3.4.1按上下支承考虑时局部荷载的有效分布宽度当 b cy≥ b cx, b cx≤ 0.6L y时,取 b x= b cx + 0.7L y= 1320+0.7*7000 =6220mm当 b x> L x时,取 b x= L x= 4000mm3.4.2按左右支承考虑时局部荷载的有效分布宽度当 b cx≥ b cy, b cy≤ 0.6L x时,取 b y= b cy + 0.7L x= 1320+0.7*4000 =4120mm3.5 绝对最大弯矩3.5.1按上下支承考虑时的绝对最大弯矩3.5.1.1将局部集中荷载转换为 Y 向线荷载q y= N / b ty= 50/1 = 50kN/m3.5.1.2 M maxY= q y·b ty·(L y - y)·[y1 + b ty·(L y - y) / 2L y] / L y= 50*1*(7-3.5)*[3+1*(7-3.5)/(2*7)]/7 = 81.25kN·m3.5.2按左右支承考虑时的绝对最大弯矩3.5.2.1将局部集中荷载转换为 X 向线荷载q x= N / b tx= 50/1 = 50kN/m3.5.2.2 M maxX= q x·b tx·(L x - x)·[x1 + b tx·(L x - x) / 2L x] / L x= 50*1*(4-2)*[1.5+1*(4-2)/(2*4)]/4 = 43.75kN·m3.6 由绝对最大弯矩等值确定的等效均布荷载3.6.1按上下支承考虑时的等效均布荷载q ey= 8M maxY / (b x·L y2) = 8*81.25/(4*72) = 3.32kN/m23.6.2按左右支承考虑时的等效均布荷载q ex= 8M maxX / (b y·L x2) = 8*43.75/(4.12*42) = 5.31kN/m23.6.3等效均布荷载 q e= Max{q ex, q ey} = Max{3.32, 5.31} = 5.31kN/m23.7 由局部荷载总和除以全部受荷面积求得的平均均布荷载q e' = N / (L x·L y) = 50/(4*7) = 1.79kN/m2____________________________________________________________________ 【MorGain 结构快速设计程序 V2014.07.2175.147748】 Date: 2014/10/19(5)加强措施1)考虑混凝土楼板次梁间距为 4.0mX7.0m,汽车吊施工作业的过程中下部铺设路基箱,路基箱的单块尺寸为1.0m×1.0m(厚度100mm)。

25t 汽车吊地下车库顶板作业工况验算1。

概述本工程采用25t 汽车吊进入二层平台顶部进行吊装作业,故需要设定行走道路,并进行各工况下混凝土结构验算与加固处理。

2。

分析依据本分析依据吊车在施工阶段的实际载荷和行走路线对基础底板进行分析.依据的相关规范如下所示.1)建筑结构荷载规范 GB50009-2001 2) 钢结构设计规范 GB50017—20033) 混凝土结构设计规范 GB50010-20024) 三组团地下车库部分施工图5)相关参数25t 汽车吊参数:左右汽车轮距为2410mm,汽车吊车行驶状态自重约26。

4t ,车长宽12.38m×2。

5m 。

第1~3轴中相邻轴间距分别为2950mm 、1875mm 、1350mm 、1400mm ;第1轴自重为6。

53t(F 1=65。

3kN),第2~3轴自重为9。

935t (F 2=99.35kN ).3。

行走时混凝土梁承载力验算3.1 计算简图汽车吊行走时,两侧轮距略小于主次梁间的轴距2750mm ,计算时视为两侧轮压荷载分别作用于脚手架上。

根据《建筑结构荷载规范》附录B 。

0。

5,计算汽车荷载有效分布宽度。

已知汽车轨距e=2500mm ;单侧车轮宽取为b tx =50mm ,作用面积长取为b ty =500mm ;单个车轮作用面积长宽计算值分别为:50160210cx tx b b h mm =+=+=;500160660cy ty b b h mm =+=+=;由于cx cy b b <, 2.21,2750cy cx b b l <<=mm ;单个车轮作用有效宽度0.72585cy b b l mm =+=;则行走时车轮下作用面为2750x2585mm ,为安全起见按2000x2000m 考虑一侧轮胎下方板带受力为:250.02F kN 。

计算时采用吊车荷载全部传至脚手架,混凝土结构仅承担结构自重。

2m ×2m 计算范围内有间距1000mm 的脚手架支撑根数应不少于3×3=9根, 底部立杆承受的活荷载标准值产生的轴向力:∑N Qk =3×12=3kN;不组合风荷载时,立杆的轴向压力设计值为:N=1。

25t汽车吊地下车库顶板作业工况验算1.概述 本工程采用25t 汽车吊进入二层平台顶部进行吊装作业,故需要设定行走道路,并进行各工况下混凝土结构验算与加固处理。

2.分析依据本分析依据吊车在施工阶段的实际载荷和行走路线对基础底板进行分析。

依据的相关规范如下所示。

1) 建筑结构荷载规范 GB50009-20012) 钢结构设计规范 GB50017-20033) 混凝土结构设计规范 GB50010-20024) 三组团地下车库部分施工图5)相关参数25t 汽车吊参数:左右汽车轮距为2410mm ,汽车吊车行驶状态自重约26.4t ,车长宽12.38m ×2.5m 。

第1~3轴中相邻轴间距分别为2950mm 、1875mm 、1350mm 、1400mm ;第1轴自重为6. 53t (F 1=65.3kN ),第2~3轴自重为9.935t (F 2=99.35kN )。

3.行走时混凝土梁承载力验算3.1 计算简图汽车吊行走时,两侧轮距略小于主次梁间的轴距2750mm ,计算时视为两侧轮压荷载分别作用于脚手架上。

根据《建筑结构荷载规范》附录 B.0.5,计算汽车荷载有效分布宽度。

已知汽车轨距e=2500mm ;单侧车轮宽取为b tx =50mm ,作用面积长取为b ty =500mm ;单个车轮作用面积长宽计算值分别为:50160210cx tx b b h mm =+=+=;500160660cy ty b b h mm =+=+=;由于cx cy b b <, 2.21,2750cy cx b b l <<=mm ;单个车轮作用有效宽度0.72585cy b b l mm =+=;则行走时车轮下作用面为2750x2585mm ,为安全起见按2000x2000m 考虑一侧轮胎下方板带受力为:250.02F kN =。

计算时采用吊车荷载全部传至脚手架,混凝土结构仅承担结构自重。

汽车吊上楼面施工验算(有限元分析)汽车吊上楼面施工验算100t汽车吊吊装性能表16T汽车吊自重23.3T,根据汽车吊工况及现场环境。

拟采用100t汽车吊将16t汽车吊吊至三层楼面。

小汽车吊上屋面时,土建主体结构已完成施工。

A1厂房南北两侧有通长屋面砼梁,东西山墙处也有连续分布的屋面砼梁,吊装起升高度需高于屋面砼梁。

考虑屋面砼梁较低位置更有利于吊装,故100t汽车吊选择在K轴/12-13轴附近支腿占位。

A1厂房100T汽车吊起吊地点布置16t汽车吊自重23.3t,使用100T汽车吊将小汽车吊吊装至三层楼板,100t汽车吊+40.2t活动配重,起重半径14m,主臂长40.6m时,起升高度为37.3m,起重量为28t>23.3t,满足起吊要求。

吊装工况如下:A1库100T大汽车吊将小汽车吊吊装至屋面吊装工况2.A2-A7厂房16t汽车吊上楼面方案依照现场工况,A2-A7厂房斟酌利用大汽车吊(80t)将小汽车吊吊装至二层楼面。

大汽车吊机能表以下:80t汽车吊吊装性能表大汽车吊上楼面时占位地点应根据起重半径、场地条件、周围已完成的施工建筑等综合考虑。

A2-A7厂房汽车吊上楼面位置设置在厂房G-H轴/1轴附近。

吊装时土建主结构施工已经施工完成,大汽车吊作业时应避开二层混凝土柱及屋面砼梁,从二层楼板和屋面砼梁之间穿过。

A2-A7厂房80T汽车吊起吊地点安置16t汽车吊自重23.3t,使用80T汽车吊将小汽车吊吊装至二层楼板,XXX活动配重,起重半径10m,主臂长21.2m时,起重高度为18.6m,起重量为33.5t>23.3t,满足起吊要求。

吊装工况如下:A2大汽车吊将小汽车吊吊装至屋面吊装工况施工实例:大汽车吊将小汽车吊吊装至屋面实际施工图片汽车吊上楼板的验算及措施A1丙类厂房二层楼面活荷载尺度值为25KN/m2。

A2-A7丙类厂房二层楼面活荷载标准值为35KN/m2。

一.16t汽车吊参数行驶状况首要手艺参数16t汽车吊自重性能表二.16T汽车吊上楼板阐发与验算1.概述基于现场环境,现打算采用16吨汽车吊上A1三层楼板,A2二层楼板进行盲区钢梁的安装工作,针对此,进行汽车吊上楼板的midas验算。

无锡惠山万达广场大商业采光顶工程35t 汽车吊上结构楼板计算书1、概况圆形采光顶钢结构为跨度31.6m 单层网壳结构,网壳顶标高25.6m ,主要由GC-1、GC-2、GC-3、GC-4构件组成,其中GC-1、GC-3为主龙骨,其余为连系件(如下图所示)。

GC-1GC-3GC-4GC-2圆形采光顶钢结构平面图15.900(4F)25.600圆形采光顶钢结构剖面图2、吊车荷载及尺寸根据施工方案,35t汽车吊吊装穹顶钢结构最不利工况为:吊装半径10m,吊重1t,即起重力矩为10t·m。

3、吊车支腿压力计算(1)计算简图计算简图(2)计算工况工况一、起重臂沿车身方向(α=0°)工况二、起重臂垂直车身方向(α=90°)工况三、起重臂沿支腿对角线方向(α=48°)(3)支腿荷载计算公式:N=ΣP/4±[M×(Cosα/2a+Sinα/2b)]式中:ΣP——吊车自重及吊重;M——起重力矩;α——起重臂与车身夹角;a——支腿纵向距离;b——支腿横向距离。

(4)计算结果A、工况一、起重臂沿车身方向(α=0°)N1=N2=ΣP/4+[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(1/10.7)=9.26tN3=N4=ΣP/4-[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4-10×(1/10.7)=7.39tB、工况一、起重臂垂直车身方向(α=90°)N1=N3=ΣP/4+[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(1/12)=9.16tN2=N4=ΣP/4-[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4-10×(1/12)=7.49tC、工况一、起重臂沿支腿对角线方向(α=52°)N1=ΣP/4+[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(Cos52°/10.7+Sin52°/12)=9.57tN4=ΣP/4-[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4-10×(Cos52°/10.7+Sin52°/12)=7.09tN2=ΣP/4-[M×(Cosα/2a-Sinα/2b)]=(32.3+1)/4-10×(Cos52°/10.7-Sin52°/12)=8.41ttN3=ΣP/4+[M×(-Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(-Cos52°/10.7+Sin52°/12)=8.41t35t汽车吊开行于地下室顶板上,每个支腿下设置0.2m*0.2m*2m道木三根垫实,道木扩散面积为1.2m2。

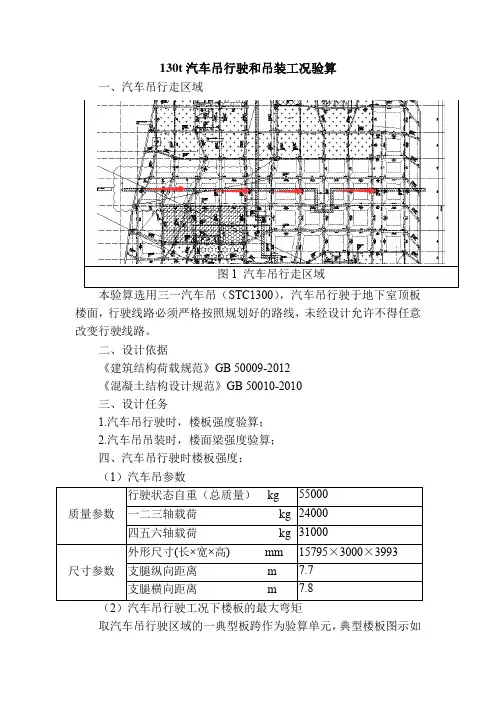

130t汽车吊行驶和吊装工况验算一、汽车吊行走区域图1 汽车吊行走区域楼面,行驶线路必须严格按照规划好的路线,未经设计允许不得任意改变行驶线路。

二、设计依据《建筑结构荷载规范》GB 50009-2012《混凝土结构设计规范》GB 50010-2010三、设计任务1.汽车吊行驶时,楼板强度验算;2.汽车吊吊装时,楼面梁强度验算;四、汽车吊行驶时楼板强度:(1)汽车吊参数取汽车吊行驶区域的一典型板跨作为验算单元,典型楼板图示如下:图2 楼板典型楼板图示k计通用规范》4.3.1,取汽车吊后轮着地宽度及长度0.3m×0.2m,即汽车吊作用于板跨中的等效均布荷载q=40/(0.2×0.3)=666.7kN/m2同理,后轴等效均布荷载q=62/(0.2×0.6)=516.7kN/m2本验算中应考虑汽车吊的动力效应,参照《建筑结构荷载规范》GB 50009-2012第5.6.2条,取动力系数β=1.1。

荷载效应的最大组合为活载控制,结构模型荷载作用位置及荷载效应图示:图3 汽车吊行驶状态荷载作用位置图示图4a 典型楼板x向弯矩图(kN.m)图4b 典型楼板y向弯矩图(kN.m)xx向端部弯矩设计值M s x=-92.1kN.my向跨中弯矩设计值M m y=70.1kN.my向端部弯矩设计值M s y=-82.3kN.m(3)汽车吊行驶时楼板强度验算1)板设计信息:根据设计图纸知楼面典型楼板,板厚250mm,面筋双向为C14@150,底筋双向为C14@150,附加筋C12@300。

环境类别为二a 类,板钢筋保护层厚度25mm,混凝土强度等级C35;参照《混凝土结构设计规范》GB50010-2010按受弯构件计算板抗弯承载力。

板底部受弯承载力:M bx R=fy×As×(h0-0.5x)式中:等效矩形应力值的应力系数α1=1.0混凝土抗压强度设计值f c=16.7N/mm2混凝土相对界限受压区高度ξb=0.518纵向钢筋抗拉强度设计值f y=360N/mm2受拉钢筋截面积As=1026mm2板单位长度b=1000 mm受拉钢筋合力点至构件边缘的距离a s=c+d/2=30mm截面有效高度h0=h-a s=220mm混凝土受压区高度x=f y×A s/(α1×f c×b)=22.1mm<ξb×h0=114满足适筋梁要求M bx R=fy×As×(h0-0.5x)=77.2kN.m同理可求得M by R=77.2kN.m板顶部受弯承载力:M tx R=fy×As’×(h0’-0.5x)式中:等效矩形应力值的应力系数α1=1.0混凝土抗压强度设计值f c=16.7N/mm2混凝土相对界限受压区高度ξb=0.518纵向钢筋抗拉强度设计值f y=360N/mm2受压钢筋截面积As’=1403 mm2板单位长度b=1000 mm受拉钢筋合力点至构件边缘的距离a s’=c+d/2=30mm截面有效高度h0’=h-a s’=220mm混凝土受压区高度x=f y×As’/(α1×f c×b)=30.2mm<ξb×h0=114满足适筋梁要求M tx R=fy×As’×(h0’-0.5x)=103.5kN.m同理可求得M ty R=103.5kN.m2)板强度验算:M bx R>M m x,M tx R>M s x,M ty R>M s y,M by R>M m y,五、汽车吊吊装时楼面梁强度验算:(1)汽车吊参数汽车吊吊装半径10m,吊重30t,配重22t,配重距回转中心距离为2.5m,即起重力矩为245t.m。

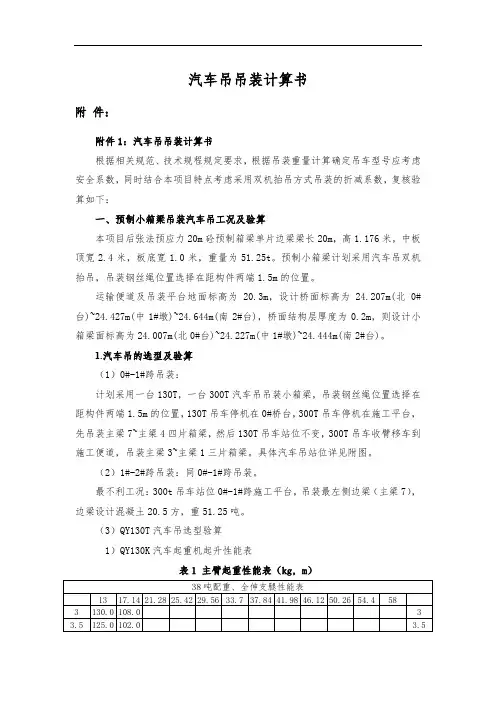

汽车式起重机稳定性验算计算书

汽车式起重机稳定性验算计算书计算依据:

1、《建筑施⼯起重吊装安全技术规范》JGJ276-2012

2、《起重吊装计算及安全技术》主编⼘⼀德

⼀、计算参数

起重机是否安装⽀腿作业是起重机机⾝可转动部分的⾃重标准值

G1(不包括起重臂、吊钩、配重)(kN)

25 G1重⼼⾄旋转中⼼的距离l1(m) 1 起重机底盘部分的⾃重标准值G2(kN) 15 平衡重⾃重标准值G3(kN) 30 G3重⼼⾄回转中⼼的距离l3(m) 3

吊装荷载⾃重标准值Q1(包括构件⾃重和索具⾃重)(kN) 40 吊钩⾃重标准值Q

2(kN)

5

起重臂臂⾃重标准值Q3(kN) 10 旋转中⼼⾄⽀腿倾翻⽀点的距离a1(m) 2.5 旋转中⼼⾄起重臂下铰点的距离a2(m) 1.4 旋转中⼼⾄起重臂重⼼的距离a3(m) 2.9 ⽀腿倾翻⽀点⾄起重臂重⼼的距离

x(m)

0.4 额定起重量时幅度R(m) 7 起重机稳定性安全系数允许值[K] 1.333

⼆、计算⽰意图

⽰意图

三、汽车式起重机稳定性验算

稳定性安全系数:

K=M r/M ov=[G1(l1+a1)+G2a1+G3(l3+a1)]/[(Q1+Q2)(R-a1)+Q3x]=[25×(1+2.5)+15×2.5+30×( 3+2.5)]/[(40+5)(7-

2.5)+10×0.4]=1.404

K=1.404≥[K]=1.333满⾜要求!。

一、汽车吊吊装工况 (2)1、吊车荷载及尺寸 (2)2、吊车支腿压力计算 (2)3、楼面等效荷载计算 (5)4、加强措施 (6)5、混凝土梁荷载验算 (6)二、汽车吊行走工况 (6)1、设计荷载: (7)2、小型汽车吊行驶相关参数 (7)3、汽车吊楼面行驶 (7)4、25T汽车吊楼重要性能参数 (8)1汽车吊上楼面验算汽车吊上楼面施工作业存在两种工况:工况一:为汽车吊吊装作业时的工况。

工况二:为汽车吊在楼面上行走的工况。

本工程标高-0.400米地下室顶板设计荷载值为30Kn/㎡(实际复核后荷载大于设计值,约为35Kn/㎡),混凝土板厚250mm,保护层20mm,板及梁混凝土强度C30,吊装起重最大杆件约为4.5吨。

一、汽车吊吊装工况1、吊车荷载及尺寸根据施工方案,25t汽车吊吊装过程中,最不利工况为:吊装半径10m,吊重4t,即起重力矩为45t m,汽车吊自重为28.658吨。

2、吊车支腿压力计算2.1计算简图23汽车吊吊装作业时,支腿最不利情况为汽车吊四个支腿全部支撑在钢筋混凝土楼板上。

如下如所示:以下按最不利情况计算,计算过程如下: 2.2计算工况工况一、起重臂沿车身方向(o =0α) 工况二、起重臂垂直车身方向(o =90α) 工况三、起重臂沿支腿对角线方向(o =52α) 工况四、起重臂沿支腿对角线方向(a=45°)2.3支腿荷载计算公式[]/4(cos /2a+sin /2b)N P M αα=±∑42.4计算结果A 工况一、起重臂沿车身方向(o =0α)[]1=2/4+(cos /2a+sin /2b)N N P M αα=∑=(28.658+5.4)/4+45(1/10.06)=13吨[]3=4/4-(cos /2a+sin /2b)N N P M αα=∑=(28.658+5.4)/4-45(1/10.06)=3.98吨B 工况二、起重臂垂直车身方向(o =90α)[]1=3/4+(cos /2a+sin /2b)N N P M αα=∑ =(28.658+5.4)/4+45(1/12)=12.26吨[]2=4/4-(cos /2a+sin /2b)N N P M αα=∑=(28.658+5.4)/4-45(1/12)=4.76吨C 工况三、起重臂沿支腿对角线方向(o =52α)[]1/4+(cos /2a+sin /2b)9N P M αα=∑=(28.658+5.4)/4+45*(cos52°/10.06+sin52°/12)=14.22吨[]2/4-(cos /2a-sin /2b)N P M αα=∑=(28.658+5.4)/4-45*(cos52°/10.06+sin52°/12)=2.8吨 D 工况四、起重臂沿支腿对角线方向(a=45°)[]1/4+(cos /2a+sin /2b)N P M αα=∑=(28.658+5.4)/4+45*(cos45°/10.06+sin45°/12)=14.32吨[]2/4-(cos /2a-sin /2b)N P M αα=∑=(28.658+5.4)/4-45*(cos45°/10.06+sin45°/12)=2.7吨5根据以上工况分析可知,汽车吊在楼面吊装作业最不利工况时,单个支腿最大荷载为14.32吨3、楼面等效荷载计算计算公式: q e = 8M max / (bL 2)式中,l 为板的跨度,即L=2.8mb 为板的荷载有效分布跨,b=0.6b cy +0.94L (考虑汽车吊支腿下方铺设 10根200mmX3000mm 枕木),b cy 为荷载计算宽度。

计算:(1).行车基本数据计算:G1,k=448.46KN , G2,k=165.54KN, G3,k=500KN, P max,k=437KN说明G1,k为大车重量,G2,k为小车重量,G3,k为额定起吊重量,P max,k为最大轮压标准值P min,k=( G1,k+ G2,k+ G3,k)/2- P max,k=(448.46+165.54+500)/2-437.1=120KN利用如图所示的简支吊车梁支座反力影响线计算D max,k ,D min,k(按两台车考虑)D max,k=βP max,k∑y i=1X437(1+0.286)=1X437X1.286=562KND min,k=βP min,k∑y i =1X120X1.286=154.32KN纵向水平荷载:T纵向水平,k =α,∑P max,k=0.1X437=43.7KN横向水平荷载:T总横向水平,k =α(G2,k + G3,k)=0.1X(165.54+500)=66.55KNT横向水平,k =α(G2,k + G3,k)/4=66.55/4=16.64KNT max横向水平,k =βT横向水平,k∑y i =1.0X16.54X1.286=21.27KN由上部数据可知行车牛腿最大荷载为竖向荷载D max,k=562KN,水平荷载T max横向=21.27KN水平,k(2).吊车梁基本数据计算:A.吊车的计算跨度7000mm,梁上部荷载按P max,k=437KN(按一台车考虑)a. 跨中截面C 的最大弯矩,临界荷载为437KNMc max =437X1.75=764.75KN.mb. 绝对最大弯矩合力为437KNR 至临界荷载(437KN )的距离a 由合力矩定理求得:a=0mM max = Mc max =764.75KN.m所以可知吊车梁的绝对最大弯矩为764.75KN.M (标准值) 对应的水平最大水平推力产生弯矩M 水(吊车梁)= M max X T 横向水平,k / P max,k =764.75X 21.27/437=37.22KN.M由剪力包络图可知:V max = P max,k ∑y i =437X (1+0.286)=437X1.286=5627KN (标准值)由上可得出吊车梁计算的基本数据:(标准值)M max =764.75KN.M M 水(吊车梁)=37.22KN.M V max =562KN吊车梁自重:(0.6X0.2+0.8X0.35)X25=10KN/M轨道自重:0.64KN/M∑=10+0.64=10.64KN/M恒载:M=1/8ql 2=1/8X10.64X72=65.17KN.MV=1/2ql=1/2X10.64X7=37.24KN一.吊车梁计算: 1. 承载力极限状态 承载力计算(按一台车考虑) M=1.2X65.17+1.4X1.05X764.75=78.21+1124.2=1202.41KN.MV=1.2X37.24+1.4X1.05X562=44.69+826.14=870.83KN判断T 形梁截面类型Mu=α1f c b f ’ h f ’(h 0- h f ’/2)=1.0X16.7X600X200(1000-25-200/2)=1753.5KN.M>M=1202.41KN.M所以为第一种类型a s =M/α1f c bh 02=1202.41KN.M/1.0X16.7X350X(1000-25)2=0.269112s ξα=--=1120.269--⨯=0.320(112)/20.5(1120.320)0.8=+-=⨯+-⨯=S S γα()62S 0A /1202.4110/3000.81000255138.5==⨯⨯⨯-=y s M f h mm γ选配11二级25(A S =5401mm 2)0/5401/[350(100025)] 1.58%==⨯-=S A bh ρ00.2%/0.2%1000/9750.205%>=⨯=h h满足最小配筋条件2.正常使用极限状态正常使用极限状态验算(按一台车考虑)标准组合:M 标=65.17+764.75=829.92KN.M准永久组合:M 准=65.17+0.5X764.75=446.545KN.MNo. b h bfu bfd hfu hfd dfu dfd as as` lo Lxo Lyo 1 350.1000. 600. 350. 200. 0. 0. 0. 35. 25. 7000. 4000. 4000. --------------------------------No. C fy fyv N Mk Mq VX VY T Asb Asw kzdj Kzzh 1 35. 300. 210. 0. 830. 447. 0. 200. 0. 0. 0. 5 0 编号 No: 1.** 裂缝宽度验算 **受拉钢筋面积 As (mm2): 5401.001受拉钢筋等效直径 deq(mm): 25.000构件受力特征系数αcr: 2.100有效受拉钢筋配筋率ρte: 0.024标准组合荷载下受拉钢筋的应力σsk: 183.027纵向受拉钢筋应变不均匀系数ψ: 0.774最大裂缝宽度Wmax(mm): 0.195** 刚度挠度计算 **纵向受拉钢筋配筋率ρte: 0.031考虑荷载长期效应对挠度增大系数θ: 2.000受弯构件的短期刚度Bs(kN.m2 /E12): 636021.875受弯构件长期刚度Bl(kN.m2 /E12): 413522.719受弯构件挠度值(mm): 10.244受弯构件相对挠度的倒数(lo/f): 683.335综上可知梁配筋为11二级25(A S =5401 mm 2)0/5401/[350(100025)] 1.583%==⨯-=S A bh ρ3.箍筋计算:V=562KNa.验算截面尺寸:h w =h 0- h f ’=1000-25-200=775mmh w /b=775/350=2.214截面符合要求b.验算是否需要计算配置箍筋验算是否需要计算配置箍筋00.70.7 1.573501000384.65=⨯⨯⨯=t f bh KN < V=562KN 故需进行配箍计算c.只配箍筋而不用弯起钢筋t 0yv SV10V 0.7f bh 1.25f .(n.A /s).h <+562000=0.7X1.57X350X1000+1.25X210Xn.A S /SX1000 n.A S /S=(562000-384650)/(1.25X210X1000)n.A S /S=0.6752X78.5/150=1.05>0.675(满足) 配箍率 ρsv = n.A S /bS=2X78.5/350X150=0.299%最小配箍率ρsvmin =0.24f t / f yv =0.24X1.57/210=0.179%满足配箍条件4.水平刹车力对应的翼缘配筋 A S =M/0.9f y h 0=1.4X1.05X37220000/[0.9X300X(650-25)]=324.23选配2二级16 A S =402.2。

1.1.25T汽车吊起重性能表最大爬坡度:37%,最小转弯直径:22m;最小离地间隙:220mm,行驶自重:29130kg;前轴轴荷:6500kg、后桥轴荷:22630kg外形尺寸:13×2.5×3.5m(长、宽、高)主钩重量:300kg、副钩重量:95kg;副钩最大起重量:3000kg。

选择25T汽车吊作为辅助起重机械,查性能表得知25T汽车吊满足QTZ80(TC6013A-6) 塔吊的安装要求。

参数详见中联25T汽车吊起重特性表。

1.23.汽车吊的使用注意事项(1)检查汽车吊机是否在预定之位置。

(2)汽车吊机是否已开脚。

(3)汽车吊机开脚位置是否已放置开脚用铁板。

(4)汽车吊机是否配备适当平衡重。

(5)汽车吊机是否拥有有效证书。

(6)汽车吊机之起重警报器是否操作正常。

汽车吊自身重量和配重为250KN,塔吊单个配件的最大重量约为50KN,经验算,根据本施工现场具体情况,地基承载力可满足汽车吊的要求。

1.24.汽车吊地基承载力验算根据汽车吊工作时四个支腿下部各垫一块1平方米大小的钢板,厚度为35mm,保证地面受荷均匀,并考虑起吊时动荷载因素,取动力系数为1.2,则承载力计算为:计算荷载N=1.2*250+1.4*50=370KN受荷面积A=4*1*1=4m2承受荷载P=N/A=370÷4=92.5Kpa承受动力荷载f=1.2P=1.2*92.5=111Kpa根据地勘报告接触面土层的地基承载力fa=150Kpa。

则地基承载力fa>f 地基承载力满足要求。

1.25.起吊能力验算在塔吊安装前2个标准节时,使用25T汽车吊配合安装。

即距离地面9米的距离时使用汽车吊配合。

25T汽车吊在满足最大起重量5T工况下的最大工作半径为10米,臂长为27.95米,起重臂仰角为a,吊钩到构件的安全距离为2.5m,塔顶最大的构件高度为6.6m。

由三角函数公式算得:sina=0.929;所需的最大有效起重高度为:h=2.5+6.6+10=18.1m汽车吊的有效起重高度H=27.95*sina=27.95*0.929=25.9m经对比得H>h 满足吊装要求。

无锡惠山万达广场大商业采光顶工程35t 汽车吊上结构楼板计算书1、概况圆形采光顶钢结构为跨度31.6m 单层网壳结构,网壳顶标高25.6m ,主要由GC-1、GC-2、GC-3、GC-4构件组成,其中GC-1、GC-3为主龙骨,其余为连系件(如下图所示)。

GC-1GC-3GC-4GC-2圆形采光顶钢结构平面图15.900(4F)25.600圆形采光顶钢结构剖面图2、吊车荷载及尺寸根据施工方案,35t汽车吊吊装穹顶钢结构最不利工况为:吊装半径10m,吊重1t,即起重力矩为10t·m。

3、吊车支腿压力计算(1)计算简图计算简图(2)计算工况工况一、起重臂沿车身方向(α=0°)工况二、起重臂垂直车身方向(α=90°)工况三、起重臂沿支腿对角线方向(α=48°)(3)支腿荷载计算公式:N=ΣP/4±[M×(Cosα/2a+Sinα/2b)]式中:ΣP——吊车自重及吊重;M——起重力矩;α——起重臂与车身夹角;a——支腿纵向距离;b——支腿横向距离。

(4)计算结果A、工况一、起重臂沿车身方向(α=0°)N1=N2=ΣP/4+[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(1/10.7)=9.26tN3=N4=ΣP/4-[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4-10×(1/10.7)=7.39tB、工况一、起重臂垂直车身方向(α=90°)N1=N3=ΣP/4+[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(1/12)=9.16tN2=N4=ΣP/4-[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4-10×(1/12)=7.49tC、工况一、起重臂沿支腿对角线方向(α=52°)N1=ΣP/4+[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(Cos52°/10.7+Sin52°/12)=9.57tN4=ΣP/4-[M×(Cosα/2a+Sinα/2b)]=(32.3+1)/4-10×(Cos52°/10.7+Sin52°/12)=7.09tN2=ΣP/4-[M×(Cosα/2a-Sinα/2b)]=(32.3+1)/4-10×(Cos52°/10.7-Sin52°/12)=8.41ttN3=ΣP/4+[M×(-Cosα/2a+Sinα/2b)]=(32.3+1)/4+10×(-Cos52°/10.7+Sin52°/12)=8.41t35t汽车吊开行于地下室顶板上,每个支腿下设置0.2m*0.2m*2m道木三根垫实,道木扩散面积为1.2m2。

小型汽车吊上楼面验算计算书专业:结构总设计师(项目负责人):__ _审核: ____ ____ _校对: ____ __ _ ____设计计算人: ____ _________ _***********所有限公司2018年1月汽车吊上楼面施工作业存在两种工况:工况一为汽车吊在楼面上行走的工况,工况二为汽车吊吊装作业时的工况。

一、楼面行走工况1、设计荷载根据原结构设计模型,四层楼面设计恒荷载9kN/m2,楼面设计活荷载8kN/m2,四层楼面楼板厚度120mm,楼板自重恒荷载3kN/m2。

因此,汽车吊楼面行走工况下,等效均布荷载不超过(9-3)+8=14kN/m2为宜。

汽车吊行走区域如下图所示。

图1汽车吊行走区域布置图2、吊车荷载及尺寸3、汽车吊行驶相关参数15吨小型汽车吊基本尺寸、轮宽及其行驶过程中各轮位置对楼板产生的荷载如下图所示:图2汽车荷载参数4、承载力校核15吨汽车吊行走时,后两轮居于板跨中为最不利工况,如下图:图3 汽车楼面行走计算简图4.1 基本资料4.1.1 工程名称:局部承压计算4.1.2 周边支承的双向板,按上下和左右支承单向板的绝对最大弯矩等值,板的跨度Lx =3250mm,Ly =8000mm,板的厚度h =120mm4.1.3 局部荷载4.1.3.1 第一局部荷载局部集中荷载N =42kN,荷载作用面的宽度btx =200mm,荷载作用面的宽度bty =600mm;垫层厚度s =0mm荷载作用面中心至板左边的距离x =1625mm,最左端至板左边的距离x1 =1525mm,最右端至板右边的距离x2 =1525mm荷载作用面中心至板下边的距离y =3100mm,最下端至板下边的距离y1 =2800mm,最上端至板上边的距离y2 =4600mm4.1.3.2 第二局部荷载局部集中荷载N =42kN,荷载作用面的宽度btx =200mm,荷载作用面的宽度bty =600mm;垫层厚度s =0mm荷载作用面中心至板左边的距离x =1625mm,最左端至板左边的距离x1 =1525mm,最右端至板右边的距离x2 =1525mm荷载作用面中心至板下边的距离y =4900mm,最下端至板下边的距离y1 =4600mm,最上端至板上边的距离y2 =2800mm4.2 第一局部荷载4.2.1 荷载作用面的计算宽度4.2.1.1 bcx =btx + 2s + h =200+2*0+120 =320mm4.2.1.2 bcy =bty + 2s + h =600+2*0+120 =720mm4.2.2 局部荷载的有效分布宽度4.2.2.1 按上下支承考虑时局部荷载的有效分布宽度当bcy ≥bcx,bcx ≤0.6Ly 时,取bx =bcx + 0.7Ly =320+0.7*8000 =5920mm当bx >Lx 时,取bx =Lx =3250mm4.2.2.2 按左右支承考虑时局部荷载的有效分布宽度当bcx <bcy,bcy ≤2.2Lx 时,取by =2bcy / 3 + 0.73Lx =2*720/3+0.73*3250 =2853mm当0.5by >0.5ey2 时,取by =1426 + 0.5ey2 =1426+0.5*1800 =2326mm4.2.3 绝对最大弯矩4.2.3.1 按上下支承考虑时的绝对最大弯矩4.2.3.1.1 将局部集中荷载转换为Y 向线荷载qy =N / bty =42/0.6 =70kN/m4.2.3.1.2 MmaxY=qy·bty·(Ly - y)·[y1 + bty·(Ly - y) / 2Ly] / Ly=70*0.6*(8-3.1)*[2.8+0.6*(8-3.1)/(2*8)]/8 =76.76kN·m4.2.3.2 按左右支承考虑时的绝对最大弯矩4.2.3.2.1 将局部集中荷载转换为X 向线荷载qx =N / btx =42/0.2 =210kN/m4.2.3.2.2 MmaxX=qx·btx·(Lx - x)·[x1 + btx·(Lx - x) / 2Lx] / Lx=210*0.2*(3.25-1.625)*[1.525+0.2*(3.25-1.625)/(2*3.25)]/3.25=33.08kN·m4.2.4 由绝对最大弯矩等值确定的等效均布荷载4.2.4.1 按上下支承考虑时的等效均布荷载qey =8MmaxY / (bx·Ly2) =8*76.76/(3.25*82) =2.95kN/m24.2.4.2 按左右支承考虑时的等效均布荷载qex =8MmaxX / (by·Lx2) =8*33.08/(2.326*3.252) =10.77kN/m24.2.5 由局部荷载总和除以全部受荷面积求得的平均均布荷载qe' =N / (Lx·Ly) =42/(3.25*8) =1.62kN/m24.3 第二局部荷载4.3.1荷载作用面的计算宽度4.3.1.1b cx=b tx + 2s + h =200+2*0+120 =320mm4.3.1.2b cy=b ty + 2s + h =600+2*0+120 =720mm4.3.2局部荷载的有效分布宽度4.3.2.1按上下支承考虑时局部荷载的有效分布宽度当b cy≥b cx,b cx≤0.6L y时,取b x=b cx + 0.7L y=320+0.7*8000 =5920mm当b x>L x时,取b x=L x=3250mm4.3.2.2按左右支承考虑时局部荷载的有效分布宽度当b cx<b cy,b cy≤2.2L x时,取b y=2b cy / 3 + 0.73L x=2*720/3+0.73*3250 =2853mm当0.5b y>0.5e y1时,取b y=0.5e y1 + 1426 =0.5*1800+1426 =2326mm4.3.3绝对最大弯矩4.3.3.1按上下支承考虑时的绝对最大弯矩4.3.3.1.1将局部集中荷载转换为Y 向线荷载q y=N / b ty=42/0.6 =70kN/m4.3.3.1.2M maxY=q y·b ty·(L y - y)·[y1 + b ty·(L y - y) / 2L y] / L y=70*0.6*(8-4.9)*[4.6+0.6*(8-4.9)/(2*8)]/8=76.76kN·m4.3.3.2按左右支承考虑时的绝对最大弯矩4.3.3.2.1将局部集中荷载转换为X 向线荷载q x=N / b tx=42/0.2 =210kN/m4.3.3.2.2M maxX=q x·b tx·(L x - x)·[x1 + b tx·(L x - x) / 2L x] / L x=210*0.2*(3.25-1.625)*[1.525+0.2*(3.25-1.625)/(2*3.25)]/3.25=33.08kN·m4.3.4由绝对最大弯矩等值确定的等效均布荷载4.3.4.1按上下支承考虑时的等效均布荷载q ey=8M maxY / (b x·L y2) =8*76.76/(3.25*82) =2.95kN/m24.3.4.2按左右支承考虑时的等效均布荷载q ex=8M maxX / (b y·L x2) =8*33.08/(2.326*3.252) =10.77kN/m2 4.3.5由局部荷载总和除以全部受荷面积求得的平均均布荷载q e' =N / (L x·L y) =42/(3.25*8) =1.62kN/m24.4 结果汇总4.4.1 等效均布荷载qe =10.77kN/m2<14kN/m2二、汽车吊装工况1、吊车支腿压力计算根据施工方案,15t汽车吊钢架拼装过程中,最不利工况为:吊装半径12m,吊重1.2t,即起重力矩为14.4t▪m,汽车吊自重为15吨。

1.1计算简图图4 汽车吊支腿布置图1.2计算工况工况1:起重臂沿车身方向(α=0°)工况2:起重臂沿车身方向(α=90°)工况3:起重臂沿车身方向(α=47°)1.3支腿荷载计算公式N=∑P/4±[M(cosα/2a±sinα/2b)]式中:∑P——吊车自重及吊重;M ——起重力矩;α——起重臂与车身夹角;a ——支腿纵向距离;b ——支腿横向距离;1.4计算结果工况1:起重臂沿车身方向(α=0°)N1=N2=∑P/4+[M(cosα/2a+sinα/2b)]=5.52tN3=N4=∑P/4-[M(cosα/2a+sinα/2b)]=2.58t工况2:起重臂沿车身方向(α=90°)N1=N4=∑P/4+[M(cosα/2a+sinα/2b)]=5.62tN2=N3=∑P/4-[M(cosα/2a+sinα/2b)]=2.48t工况3:起重臂沿车身方向(α=47°)N1=∑P/4+[M(cosα/2a+sinα/2b)]=6.20tN2=∑P/4+[M(cosα/2a-sinα/2b)]=3.87tN3=∑P/4-[M(cosα/2a+sinα/2b)]=1.90tN4=∑P/4-[M(cosα/2a-sinα/2b)]=4.23t根据以上工况分析可知,汽车吊在楼面吊装作业最不利工况时,单个支腿最大荷载为6.2t。

2、楼面等效荷载计算2.1 基本资料周边支承的双向板,按上下和左右支承单向板的绝对最大弯矩等值,板的跨度L x=3250mm,L y=3000mm,板的厚度h =120mm局部集中荷载N =62kN,荷载作用面的宽度b tx=1200mm,荷载作用面的宽度b ty=1200mm;垫层厚度s =100mm荷载作用面中心至板左边的距离x =1625mm,最左端至板左边的距离x1=1025mm,最右端至板右边的距离x2=1025mm荷载作用面中心至板下边的距离y =1500mm,最下端至板下边的距离y1=900mm,最上端至板上边的距离y2=900mm2.2 荷载作用面的计算宽度2.2.1b cx=b tx + 2s + h =1200+2*100+120 =1520mm2.2.2b cy=b ty + 2s + h =1200+2*100+120 =1520mm2.3 局部荷载的有效分布宽度2.3.1按上下支承考虑时局部荷载的有效分布宽度当b cy≥b cx,b cx≤0.6L y时,取b x=b cx + 0.7L y=1520+0.7*3000 =3620mm当b x>L x时,取b x=L x=3250mm2.3.2按左右支承考虑时局部荷载的有效分布宽度当b cx≥b cy,b cy≤0.6L x时,取b y=b cy + 0.7L x=1520+0.7*3250 =3795mm当b y>L y时,取b y=L y=3000mm2.4 绝对最大弯矩2.4.1按上下支承考虑时的绝对最大弯矩2.4.1.1将局部集中荷载转换为Y 向线荷载q y=N / b ty=62/1.2 =51.67kN/m2.4.1.2M maxY=q y·b ty·(L y - y)·[y1 + b ty·(L y - y) / 2L y] / L y=51.67*1.2*(3-1.5)*[0.9+1.2*(3-1.5)/(2*3)]/3 =37.2kN·m2.4.2按左右支承考虑时的绝对最大弯矩2.4.2.1将局部集中荷载转换为X 向线荷载q x=N / b tx=62/1.2 =51.67kN/m2.4.2.2M maxX=q x·b tx·(L x - x)·[x1 + b tx·(L x - x) / 2L x] / L x=51.67*1.2*(3.25-1.625)*[1.025+1.2*(3.25-1.625)/(2*3.25)]/3.25=41.08kN·m2.5 由绝对最大弯矩等值确定的等效均布荷载2.5.1按上下支承考虑时的等效均布荷载q ey=8M maxY / (b x·L y2) =8*37.2/(3.25*32) =10.17kN/m22.5.2按左右支承考虑时的等效均布荷载q ex=8M maxX / (b y·L x2) =8*41.08/(3*3.252) =10.37kN/m22.5.3等效均布荷载q e=Max{q ex, q ey} =Max{10.17, 10.37} =10.37kN/m2<14kN/m23、最不利吊装位置悬挑梁计算3.1 吊装点位布置汽车吊吊装时共设置4个吊装点,吊装点位置如下图所示。