关键装置重点部位台账

- 格式:docx

- 大小:9.65 KB

- 文档页数:4

关键装置、重点部位安全管理规定1目的:为规范和加强关键装置、重点(要害)部位HSE管理,落实各部门及岗位的HSE管理责任,避免重大、特大事故发生,保障员工生命和公司生产安全,特制定本制度。

2适用范围:本规定适用于公司内关键装置、重点部位的HSE管理。

3归口部门:规划发展部4术语和定义4.1关键装置指工艺操作是在易燃、易爆、有毒、有害、易腐蚀、高温、高压、真空、深冷、临氢等条件下进行的生产装置。

4.2重点(要害)部位是指生产、贮存、运输和销售易燃易爆、剧毒等危险化学品场所,以及可能形成爆炸、火灾场所的罐区、仓库、装卸台(站)等;或对关键装置“安、稳、长、满、优”生产起关键作用的公用工程系统。

5基本要求5.1关键装置包括:5.1.1采用政府公布的《重点监管危险化工工艺目录》中的危险化工工艺进行生产的装置(参见附件1);本公司为:硝化工艺、合成氨工艺、加氢工艺、氧化工艺。

5.1.2企业可以结合风险评估认为在生产系统中处于重要地位,其生产操作对安全生产影响较大的其他装置和设施。

5.2重点部位包括以下场所或区域:5.1.1生产、储存、使用易燃易爆、剧毒等危险化学品场所,以及可能形成爆炸、火灾场所的罐区、装卸台(站)、油库、仓库等;5.1.2对关键装置“安、稳、长、满、优”生产起关键作用的公用工程系统;5.2.3运送危险品的专业运输车(船)队;5.2.4多工种联合作业、频繁拆卸、搬迁、安装的部位,生产过程中不安全因素多的野外施工现场。

5.2.5重点部位划分见附件。

6管理职责5.1关键装置重点(要害)部位所属部门及分厂(车间)职责5.1.1执行和落实公司关键装置、重点(要害)部位的相关管理制度,制定本部门内部相关管理和考核制度,对关键装置、重点(要害)部位实施监控管理,并对落实情况进行检查。

5.1.2组织本单位(部门)人员日常HSE培训,加强操作技能的学习和演练,确保本部门员工具备相应的HSE素质和操作技能。

关键装置、重点部位安全管理规定第一条关键装置系指以下设施或装置:工艺操作是在易燃、易爆、有毒、有害、易腐蚀、高温、高压、真空、深冷、临氢等条件下进行的生产装置和硝化、氧化、磺化、氯化、氟化、重氮化反应等危险工艺的生产装置。

第二条重点部位系指以下场所或区域:1、多工种联合作业、频繁拆卸、搬迁、安装的部位。

2、生产、储存、使用易燃易爆、剧毒等危险化学品场所,以及可能形成爆炸、火灾的罐区、装卸台(站)、码头、油库、仓库等。

3、按重大危险源辨识国家标准(GB18218-2000)所确定的重大危险源所在区域。

4、对关键装置安全生产起关键作用的公用工程系统等。

5、运送危险品的专业运输车(船)队等。

第三条对关键装置、重点部位实行各企业、基层单位和班组分级管理与分级监控的原则。

第四条各企业根据本单位实际情况,由主管生产的领导组织生产、技术、设备、仪表、电气、安全等有关部门进行关键装置、重点部位的界定分级,一般可将其分为两级。

发生火灾时,影响全企业的生产或容易造成重大人员伤亡的关键生产装置及部位可定为一级。

一级关键装置、重点部位应上报集团公司安全环保部备案。

其他可定为二级,二级关键装置、重点部位由各企业自行落实安全监控。

第五条关键装置、重点部位应制定安全管理监控措施和应急预案。

第六条对关键装置、重点部位实行领导干部分级定点联系制。

1、一级关键装置、重点部位由集团公司部门级以上或各企业现职领导干部进行定点联系。

联系点应设置“领导干部安全联系责任牌”。

2、联系人对所负责的关键装置、重点部位负有安全监督与指导责任,具体是:(1)指导帮助安全联系点实现安全生产。

(2)监督安全生产方针、政策、法规制度的执行和落实。

(3)定期检查安全生产中存在的问题与隐患。

(4)帮助并督促隐患整改。

(5)监督事故“四不放过”原则的实施。

(6)帮助解决影响安全生产的突出问题。

3、实行工作联系及反馈制度。

领导至少每季到联系点进行一次安全活动,联系点所在单位应及时将参加活动情况反馈到安全管理部门。

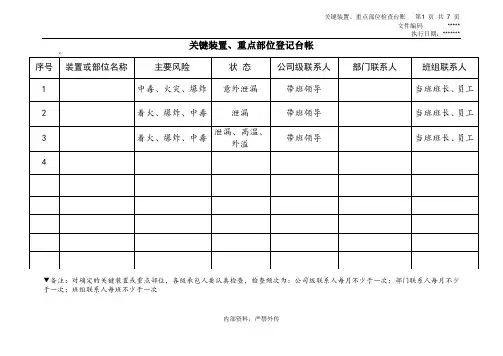

关键装置及重点部位台账

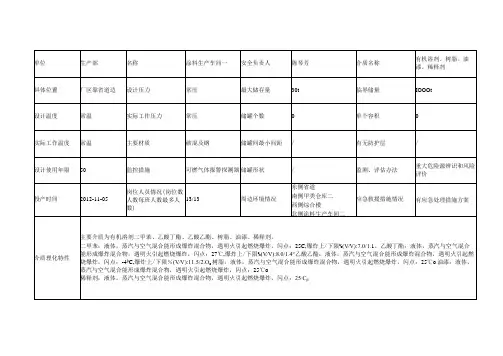

关键装置、重点部位登记台帐

▼备注:对确定的关键装置或重点部位,各级承包人要认真检查,检查频次为:公司级联系人每月不少于一次;部门联系人每月不少于一次;班组联系人每班不少于一次。

关键装置、重点部位基本情况

关键装置、重点部位基本情况

关键装置、重点部位基本情况

关键装置、重点部位基本情况

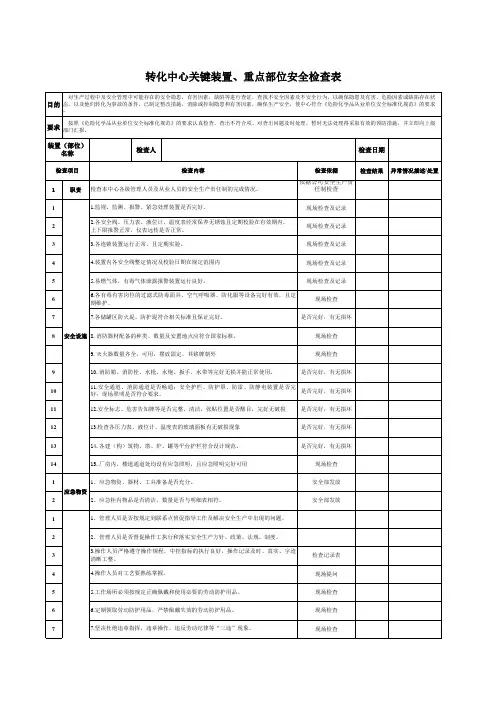

关键装置、重点部位检查记录表

关键装置、重点部位检查记录表

关键装置、重点部位检查记录表

关键装置、重点部位检查记录表

关键装置、重点部位巡检记录表。

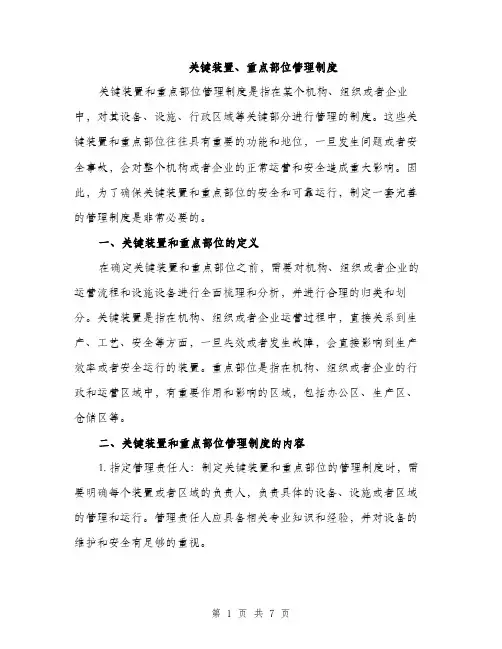

关键装置、重点部位管理制度关键装置和重点部位管理制度是指在某个机构、组织或者企业中,对其设备、设施、行政区域等关键部分进行管理的制度。

这些关键装置和重点部位往往具有重要的功能和地位,一旦发生问题或者安全事故,会对整个机构或者企业的正常运营和安全造成重大影响。

因此,为了确保关键装置和重点部位的安全和可靠运行,制定一套完善的管理制度是非常必要的。

一、关键装置和重点部位的定义在确定关键装置和重点部位之前,需要对机构、组织或者企业的运营流程和设施设备进行全面梳理和分析,并进行合理的归类和划分。

关键装置是指在机构、组织或者企业运营过程中,直接关系到生产、工艺、安全等方面,一旦失效或者发生故障,会直接影响到生产效率或者安全运行的装置。

重点部位是指在机构、组织或者企业的行政和运营区域中,有重要作用和影响的区域,包括办公区、生产区、仓储区等。

二、关键装置和重点部位管理制度的内容1. 指定管理责任人:制定关键装置和重点部位的管理制度时,需要明确每个装置或者区域的负责人,负责具体的设备、设施或者区域的管理和运行。

管理责任人应具备相关专业知识和经验,并对设备的维护和安全有足够的重视。

2. 完善的管理程序:建立关键装置和重点部位的管理程序,包括设备的检查、维护、保养、保险等方面的工作流程和要求。

在制度中明确每个环节的具体步骤和标准,确保装置和部位的操作符合规范和安全要求。

3. 健全的维护和保养制度:关键装置和重点部位的维护和保养是确保其持续运行的关键环节。

制定健全的维护和保养制度,包括定期检查、清洁、润滑、更换损坏部件等。

同时,制定维护和保养记录,随时了解装置和部位的运行状态。

4. 及时的故障排查和处理:对于发生故障的关键装置和重点部位,要及时排查原因,并制定相应的处理措施。

在制度中明确故障排查的流程和要求,确保故障得到及时有效的解决,避免事故发生。

5. 完善的安全措施和防范措施:关键装置和重点部位在运行过程中,需要采取一系列的安全措施和防范措施,预防事故的发生。

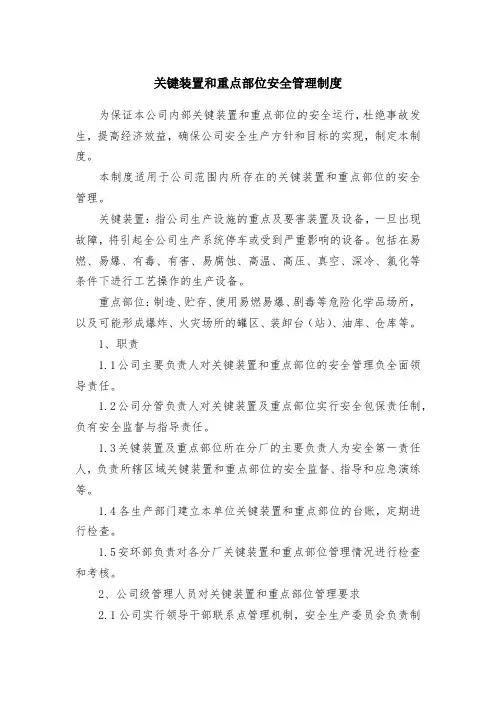

关键装置和重点部位安全管理制度为保证本公司内部关键装置和重点部位的安全运行,杜绝事故发生,提高经济效益,确保公司安全生产方针和目标的实现,制定本制度。

本制度适用于公司范围内所存在的关键装置和重点部位的安全管理。

关键装置:指公司生产设施的重点及要害装置及设备,一旦出现故障,将引起全公司生产系统停车或受到严重影响的设备。

包括在易燃、易爆、有毒、有害、易腐蚀、高温、高压、真空、深冷、氯化等条件下进行工艺操作的生产设备。

重点部位:制造、贮存、使用易燃易爆、剧毒等危险化学品场所,以及可能形成爆炸、火灾场所的罐区、装卸台(站)、油库、仓库等。

1、职责1.1公司主要负责人对关键装置和重点部位的安全管理负全面领导责任。

1.2公司分管负责人对关键装置及重点部位实行安全包保责任制,负有安全监督与指导责任。

1.3关键装置及重点部位所在分厂的主要负责人为安全第一责任人,负责所辖区域关键装置和重点部位的安全监督、指导和应急演练等。

1.4各生产部门建立本单位关键装置和重点部位的台账,定期进行检查。

1.5安环部负责对各分厂关键装置和重点部位管理情况进行检查和考核。

2、公司级管理人员对关键装置和重点部位管理要求2.1公司实行领导干部联系点管理机制,安全生产委员会负责制定公司级管理人员定点包保的安全管理机制,包保人对所负责的关键装置和重点部位负有安全监督与指导责任,具体内容如下:2.1.1指导安全承包点实现安全生产;2.1.2监督安全生产方针、政策、法规、规定的执行和落实;2.1.3定期检查安全生产中存在的问题与隐患;2.1.4督促隐患治理项目;2.1.5监督事故按“四不放过”原则的落实;2.1.6解决影响安全生产的突出问题。

2.2包保人至少每月到包保点进行一次安全活动,活动形式可以为参加基层班组安全活动、安全检查、督促整改事故隐患、安全工作指示等,保留活动记录。

2.3公司按照《安全生产考核管理制度》定期包保人进行考核,考核情况纳入包保人月度安全生产责任考核中。

关键装置、重点部位安全检查报告制度(1)公司应建立关键装置、重点部位档案和台帐,记录有关检查、维修、使用等情况。

(2)公司对关键装置、重点部位实行管理人员安全承包责任制,对承包设备和部位设置“管理人员安全承包责任牌”。

(3)承包人对所负责的关键装置、重点部位每月应进行一次安全检查,具体内容如下:①安全生产状况;②安全生产方针、政策、法规、制度、操作规程的执行和落实情况;③安全生产中存在的问题与隐患;④隐患整改状况;⑤事故“四不放过”落实程度;⑥安全生产中存在突出问题。

(4)承包人对所负责的关键装置、重点部位每月检查情况向公司安全生产领导小组、主要负责人提供书面报告等。

(5)承包人对所负责的关键装置、重点部位安全状况定期提出书面的建议和措施。

6.承包人对所负责的关键装置、重点部位发现的安全隐患向安委会、主要负责人提出书面整改意见,并督促完成整改。

关键装置、重点部位安全检查报告制度(2)关键装置、重点部位的安全检查报告制度,是指对企业、组织中的关键装置和重点部位进行定期安全检查,并根据检查结果撰写安全检查报告的制度。

该制度旨在保障关键装置和重点部位的安全运行,及时发现和解决安全隐患,确保生产、运营活动的顺利进行。

一、制度的目的和意义1. 目的:确保关键装置和重点部位的安全,预防和减少事故的发生,保障人员和财产的安全,保证企业的正常生产和运营。

2. 意义:(1)提高安全意识:通过制定安全检查报告制度,能够增强企业员工对关键装置和重点部位安全的重视,增强安全意识,减少事故的发生。

(2)发现安全隐患:通过安全检查报告制度,能够及时、全面地发现关键装置和重点部位存在的安全隐患,避免安全事故的发生。

(3)解决安全问题:通过安全检查报告制度,能够及时采取措施解决关键装置和重点部位存在的安全问题,保障设备的安全运行,避免安全事故的发生。

(4)监督管理:通过安全检查报告制度,能够对关键装置和重点部位的管理和运行进行监督,提高管理水平,保证企业的安全生产。

化工厂关键装置、重点部位管理制度化工厂是一种高风险的生产场所,涉及到安全问题尤为重要。

为了确保化工厂的运营安全,减少事故的发生,需要建立健全的关键装置和重点部位管理制度。

本文将详细介绍化工厂关键装置和重点部位的管理制度,总结关键装置和重点部位的管理要点。

一、关键装置管理制度1. 关键装置的定义关键装置是指在化工生产过程中,直接关系到生产的安全、稳定运行以及产品质量的装置。

例如,化工厂中的反应器、蒸发器、压力容器等都属于关键装置。

2. 关键装置的管理原则(1)安全原则:关键装置的安全运行是最重要的,必须严格按照相关法律法规和标准进行操作,确保设备的安全可靠。

(2)预防原则:通过对关键装置进行定期检修、维护和管理,预防故障的发生,降低事故的风险。

(3)综合原则:关键装置的管理必须综合考虑设备的技术状况、操作员的技能水平和管理制度的完善程度,综合措施来提高装置的安全性。

3. 关键装置的管理内容(1)定期检修:关键装置必须按照规定的周期进行定期检修,检查设备的运行状态,发现问题及时解决。

(2)维护管理:保持设备的正常运行状态,定期更换易损件,做好设备保养工作,及时处理设备故障。

(3)操作管理:对关键装置的操作人员进行技术培训,提高操作人员的技能水平,确保操作过程的安全可靠。

(4)安全管理:建立完善的安全管理制度,制定安全操作规程,严格按照规程进行操作,确保操作过程中安全措施的落实。

(5)应急管理:建立应急预案,明确应急措施,组织应急演练,提高应对突发事件的能力。

二、重点部位管理制度重点部位是指化工厂中具有较高风险的区域或设备,如储存区、装卸区、输送管道等。

为了确保重点部位的安全,需要建立健全的管理制度。

1. 重点部位的分类根据重要性和风险程度,可以将重点部位分为一级重点部位和二级重点部位。

一级重点部位指具有极高风险的部位,如重要设备、储存区等;二级重点部位指具有较高风险的部位,如工艺管道、装卸区等。

2. 重点部位的管理原则(1)划定范围:根据工艺流程和安全规定,明确重点部位的范围和边界,确保管理能够覆盖到每一个重点部位。