第一章 精矿的湿法分解

- 格式:ppt

- 大小:299.50 KB

- 文档页数:34

钨的冶炼工艺钨精矿分解法:火法和湿法。

①火法分解常用碳酸钠烧结法。

该方法是将黑钨精矿和碳酸钠一起放置在回转窑内于800~900℃下烧结。

处理白钨精矿时还需加入石英砂,目的是获得溶解度小的原硅酸钙,烧结温度约为1000℃。

经约两小时的烧结,精矿分解率可达98~99.5%。

烧结料在80~90℃下用水浸出,过滤后得钨酸钠溶液和不溶残渣。

②湿法分为碱分解法和酸分解法。

分解黑钨精矿时,用氢氧化钠溶液在110~130 ℃或更高的温度下浸出。

白钨精矿则用碳酸钠溶液在高压釜内于200~230 ℃浸出,或用盐酸于90 ℃分解,得固态粗钨酸。

湿法处理钨精矿的分解率可达到98~99%。

钨化合物提纯钨酸钠溶液所含硅、磷和砷等杂质在溶液中分别呈硅酸钠、磷酸氢钠和砷酸氢钠状态。

煮沸溶液并用稀盐酸中和,当溶液pH为8~9时,硅酸钠水解成硅酸凝聚沉淀,加入氯化镁和氯化铵溶液,使磷、砷生成溶解度很小的磷酸铵镁和砷酸铵镁沉淀除去。

加硫化钠到钨酸钠溶液中,钼先于钨形成硫代钼酸钠,用盐酸中和,使溶液pH 为2.5~3.0时,钼成难溶的三硫化钼沉淀除去。

在净化后的钨酸钠溶液中加入氯化钙溶液,得钨酸钙(CaWO)沉淀,用盐酸分解钨酸钙沉淀得工业钨酸,钨酸于700~800 ℃下煅烧,得到工业纯三氧化钨。

如果制取化学纯三氧化钨可将工业钨酸溶解于氨水中,得到钨酸铵溶液,硅等杂质留于渣中。

溶液经蒸发结晶处理,得到片状的仲钨酸铵[5(NH) O 12WO 5H O]晶体。

由于仲钼酸铵的溶解度大于仲钨酸铵,结晶后,仲钨酸铵晶体的含钼量降低。

仲钨酸铵干燥后,于500~800 ℃下煅烧,即得化学纯三氧化钨。

70年代采用叔胺(R N)法或法使钨酸钠溶液转换成钨酸铵溶液,简化了工艺流程,提高了钨的回收率。

稀土生产与分离工业工艺流程一、稀土选矿选矿是利用组成矿石的各种矿物之间的物理化学性质的差异,采用不同的选矿方法,借助不同的选矿工艺,不同的选矿设备,把矿石中的有用矿物富集起来,除去有害杂质,并使之与脉石矿物分离的机械加工过程。

当前我国和世界上其它国家开采出来的稀土矿石中,稀土氧化物含量只有百分之几,甚至有的更低,为了满足冶炼的生产要求,在冶炼前经选矿,将稀土矿物与脉石矿物和其它有用矿物分开,以提高稀土氧化物的含量,得到能满足稀土冶金要求的稀土精矿。

稀土矿的选矿一般采用浮选法,并常辅以重选、磁选组成多种组合的选矿工艺流程。

内蒙古白云鄂博矿山的稀土矿床,是铁白云石的碳酸岩型矿床,在主要成分铁矿中伴生稀土矿物(除氟碳铈矿、独居石外,还有数种含铌、稀土矿物)。

采出的矿石中含铁30%左右,稀土氧化物约5%。

在矿山先将大矿石破碎后,用火车运至包头钢铁集团公司的选矿厂。

选矿厂的任务是将Fe2O3从33%提高到55%以上,先在锥形球磨机上磨矿分级,再用圆筒磁选机选得62~65%Fe2O3的一次铁精矿。

其尾矿继续进行浮选与磁选,得到含45%Fe2O3以上的二次铁精矿。

稀土富集在浮选泡沫中,品位达到10~15%。

该富集物可用摇床选出REO 含量为30%的粗精矿,经选矿设备再处理后,可得到REO60%以上的稀土精矿。

二、稀土冶炼方法稀土冶炼方法有两种,即湿法冶金和火法冶金。

湿法冶金属化工冶金方式,全流程大多处于溶液、溶剂之中,如稀土精矿的分解、稀土氧化物、稀土化合物、单一稀土金属的分离和提取过程就是采用沉淀、结晶、氧化还原、溶剂萃取、离子交换等化学分离工艺过程。

现应用较普遍的是有机溶剂萃取法,它是工业分离高纯单一稀土元素的通用工艺。

湿法冶金流程复杂,产品纯度高,该法生产成品应用面广阔。

火法冶金工艺过程简单,生产率较高。

稀土火法冶炼主要包括硅热还原法制取稀土合金,熔盐电解法制取稀土金属或合金,金属热还原法制取稀土合金等。

铬精矿的湿法精细分选与工艺条件研究铬精矿是一种重要的金属矿石,在冶金工业中被广泛应用。

湿法精细分选是一种重要的分离铬精矿中有用矿物和杂质的方法。

本文将介绍铬精矿湿法精细分选的工艺条件研究成果。

一、湿法精矿分选工艺流程湿法精细分选是通过将铬精矿与水进行搅拌和分离,利用不同密度和粒度的矿石沉降速度等差异,实现对矿石的精细分离。

一般的工艺流程包括粗选、中选和精选三个阶段。

1. 粗选阶段:将铬精矿与水进行混合并搅拌,使矿石颗粒悬浮在水中。

由于铬精矿中有用矿物和杂质的密度差异,有用矿物和杂质会在此阶段分散开来,方便下一步的分离。

2. 中选阶段:通过调节水中的药剂浓度和pH值,使有用矿物和杂质进一步分离。

有用矿物会在适当条件下形成矿泡,通过气泡上升的方式将其带出水面,而杂质则会下沉。

3. 精选阶段:在此阶段,通过进一步精细调节药剂浓度和pH值,将有用矿物进一步提纯。

这个阶段的目标是将有用矿物的品位提高到最大,并将杂质的含量降低到最小。

二、工艺条件研究1. 药剂种类与用量的研究湿法精细分选的一个重要参数是药剂种类和用量。

药剂种类可以影响矿石与水的界面性质以及有用矿物与杂质的分离效果。

一般常用的药剂有捕收剂、起泡剂和调节剂等。

针对不同性质的铬精矿,需要进一步研究选择合适的药剂种类和用量。

2. 水质的影响研究湿法精细分选的水质也是一个重要的因素。

水的硬度、酸碱度等参数会影响到矿石与水的界面性质,进而影响矿石的分选效果。

需要研究不同水质对分选效果的影响,并对水进行适当的预处理,以提高分选效果。

3. 设备参数的优化研究湿法精细分选的设备参数也是影响分选效果的重要因素。

例如,搅拌速度、气泡大小等参数会影响有用矿物和杂质的分离效果。

研究这些设备参数的优化方法,可以提高分选效果和降低生产成本。

4. 矿石性质的研究铬精矿的性质也会对湿法精细分选的效果产生影响。

不同性质的铬精矿可能需要不同的分选工艺条件。

例如,对于硬度较高的铬精矿,可能需要增加搅拌时间和搅拌强度来实现更好的分选效果。

湿法冶金原理复习内容第一章绪论1、湿法冶金概念湿法冶金是指利用一些化学溶剂的化学作用,在水溶液或非水溶液中进行包括氧化、还原、中和、水解和配合等反应,对原料、中间产物或二次再生资源中的金属进行提取和分离的冶金过程.还包括水溶液中制取某些无机材料及处理某些三废的过程。

2、湿法冶金的主要阶段原料的预处理;浸出;溶液的净化和相似元素的分离;析出化合物。

3、用湿法冶金方法制取金属的流程简介工艺流程的正确书写。

4、用湿法冶金方法制取无机材料简介金属粉末,无机材料粉末,电镀,化学镀。

第二章浸出1浸出的定义,分类,浸出方法的分类。

2浸出过程的热力学基础,反应的平衡常数和表观平衡常数的定义及关系,电位-pH值图在浸出过程热力学研究中的应用:绘制步骤:①写出体系可能存在的反应;②计算各反应的标准吉布斯自由能;③根据反应的标准吉布斯自由能与电位之间的关系计算电位-pH关系式;④绘制电位-pH图。

3浸出过程的动力学基础:浸出过程的历程(步骤),反应速率的定义,活化能的计算,浸出过程动力学积分式的推导及其应用(转化率和反应时间的关系),控制步骤方程式的推导,控制步骤的特征及其判断:改变温度法;改变搅拌强度法;尝试法。

浸出过程在冶金中的应用:酸浸,碱浸等。

浸出过程如何进行热力学研究[(1)在固定温度下,通过测定不同时间下的浓度,计算出同一温度下的反应速率常数k,(2)变换温度,重复(1),计算出不同温度下的反应速率常数。

得出E。

(3)通过活化能判断是化学反应控制还是扩散控制,如果是扩散控制,改变搅拌速度,判断是内扩散还是外扩散控制。

(4)确定繁衍控制后根据实际需要采取相应措施改变反应速率。

]。

浸出的方法和工艺。

第三章沉淀与结晶溶解度和溶度积的概念,相互之间的计算。

溶解度的影响因素,过饱和溶液的定义,均相成核及异相成核的定义,溶质分子结晶过程经历的步骤,共沉淀的定义、产生的原因、影响因素及减少共沉淀的措施。

主要沉淀方法的原理及在提取冶金中的应用。

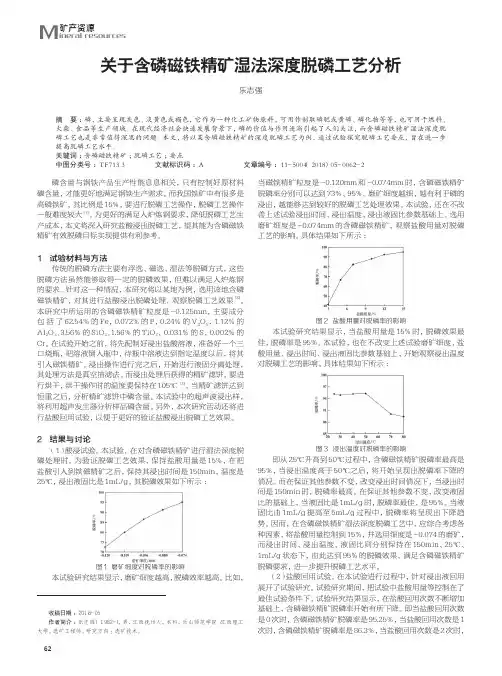

62矿产资源M ineral resources关于含磷磁铁精矿湿法深度脱磷工艺分析乐志强(安徽马钢罗河矿业有限责任公司,安徽 合肥 231500)摘 要:磷,主要呈现灰色、淡黄色或褐色,它作为一种化工矿物原料,可用作制取磷肥或黄磷、磷化物等等,也可用于燃料、火柴、食品等生产领域。

在现代经济社会快速发展背景下,磷的价值与作用逐渐引起了人们关注,而含磷磁铁精矿湿法深度脱磷工艺也是非常值得深思的问题。

本文,将以某含磷磁铁精矿的深度脱磷工艺为例,通过试验探究脱磷工艺要点,旨在进一步提高脱磷工艺水平。

关键词:含磷磁铁精矿;脱磷工艺;要点中图分类号:TF713.3 文献标识码:A 文章编号:11-5004(2018)05-0062-2磷含量与钢铁产品生产性能息息相关,只有控制好原材料磷含量,才能更好地满足钢铁生产需求。

而我国铁矿中有很多是高磷铁矿,其比例是15%,要进行脱磷工艺操作,脱磷工艺操作一般难度较大[1]。

为更好的满足入炉炼钢要求,降低脱磷工艺生产成本,本文将深入研究盐酸浸出脱磷工艺,望其能为含磷磁铁精矿有效脱磷目标实现提供有利参考。

1 试验材料与方法传统的脱磷方法主要有浮选、磁选、湿法等脱磷方式,这些脱磷方法虽然能够取得一定的脱磷效果,但难以满足入炉炼钢的要求。

针对这一种情况,本研究将以某地为例,选用该地含磷磁铁精矿,对其进行盐酸浸出脱磷处理,观察脱磷工艺效果[2]。

本研究中所运用的含磷磁铁精矿粒度是-0.125mm,主要成分包括了62.54%的Fe,0.072%的P,0.24%的V2O5,1.12%的Al2O3,3.56%的SiO2,1.56%的TiO2,0.031%的S,0.002%的Cr。

在试验开始之前,将先配制好浸出盐酸溶液,准备好一个三口烧瓶,把溶液倒入瓶中,待瓶中溶液达到指定温度以后,将其引入磁铁精矿。

浸出操作进行完之后,开始进行液固分离处理,其处理方法是真空抽滤法。

而浸出处理后获得的精矿滤饼,要进行烘干,烘干操作时的温度要保持在105℃[3]。

第一节脱水原理一精矿脱水的目的选矿产品处理主要包括精矿脱水和尾矿处理两部分。

精矿脱水属于固液分离的范畴,湿法选矿得到的产品,常常含有大量水分,对于精矿产品来说,大量的水分是种多余不利的部分,在送往烧结和冶炼之前都需要脱除多余的水分,否则精矿烧结和冶炼不能进行,同时还会增加运输费用。

在严寒地区的选矿厂,冬季精矿会因水分过多而发生冻结,造成贮存和运输上的困难。

在水源缺乏的选矿厂,精矿和尾矿中的水分都需要加以利用。

因此,精矿和尾矿均须进行脱水,所得到的水返回选矿厂以便继续使用。

总之,为了便于贮存、运输和满足烧结、冶炼的要求以及选矿厂的回水利用,都需要脱去精矿中的相当部分的水。

这是产品处理的一项基本任务。

目前,选矿厂精矿脱水的主要方法是浓缩、过滤和干燥。

在它们被应用于生产现场时,就形成了相应的工序,通常归于精矿车间管辖。

二固液分离的方法分类及应用1 固液分离的目的固液分离是指从悬浮液中将固相和液相分离。

它的目的不外乎四种:(1)回收有价固体(液体弃去);(2)回收液体(固体弃去);(3)回收液体和固体;(4)两者都不回收(例如废水处理)。

2 固液分离的方法固液分离方法可按作用原理的不同可分为三类:(1)机械分离法,利用机械力(重力、离心力、压力)使液体与固体分离。

一般固液分离是指这种方法。

又可分为:沉淀浓缩、离心力曳水(如脱水桶)和过滤三种方法;(2)热力干燥法,利用热能使水分汽化与固体分离;(3)物理化学分离法,用吸水性化学品,如生石灰、无水氯化钙等吸收物料中的水分。

3 固液分离方法的应用选择脱水方法要根据物料中水分的分布特性、含量和物料粒度大小等许多因素来确定,同时应充分考虑脱水工艺的技术经济指标,使工艺过程建立在合理且经济的基础上。

通常用得较多的是1和2类方法。

固液分离技术广泛应用于矿业、化工、冶金、轻工、水利和环保等部门。

它在选矿流程中占重要地位,也是选矿费用中的一个重要项目。

整个固液分离过程(包括回水利用)的总操作费用约占全选厂费用的10%~20%,其中电能消耗,仅次于碎磨和浮选作业,列于第三位。

矿石精矿的脱水与尾矿处理技术矿石精矿的脱水与尾矿处理技术是矿山行业中非常重要的环节。

脱水流程能够将矿石精矿中的水分去除,提高其品位,而尾矿处理则是处理脱水后的废弃物,以减少环境污染并回收尽可能多的资源。

本文将详细介绍矿石精矿的脱水与尾矿处理技术,探讨其在矿山行业的应用和发展前景。

一、矿石精矿脱水技术矿石精矿脱水是将矿石精矿中的水分去除,提高其品位的过程。

在传统的矿石精矿脱水过程中,常用的方法包括压滤、离心机和浮选法等。

其中,压滤是最常用的方法之一。

通过将矿石精矿放置在过滤介质上,并施加一定的压力,使水分慢慢渗出,从而达到脱水的目的。

离心机则是利用高速旋转的离心力将矿石精矿中的水分分离出来。

而浮选法则是通过气泡的作用,使有价矿物与泡沫一起上升,而水分则下降,实现矿石精矿的脱水。

随着科技的进步,矿石精矿脱水技术也在不断创新和发展。

现在一些新型脱水设备例如压力过滤机和高效离心机的应用,提高了脱水效率和产品质量。

此外,一些新型化学药剂也被应用于矿石精矿的脱水过程中,例如聚合物改性剂和矿石精矿表面活性剂等,能够增加矿石颗粒间的相互结合力和表面张力,促进水分的去除。

二、尾矿处理技术尾矿处理是指对脱水后的废弃物进行处理和利用。

传统的尾矿处理方法主要是将废弃物堆放在尾矿库中,但这种方法存在环境污染和资源浪费的问题。

因此,现代尾矿处理技术逐渐发展起来。

一种常见的尾矿处理技术是尾矿干排。

这种技术通过脱水后的尾矿废渣进行干燥处理,降低其含水率,以便进行堆放和储存。

干燥后的尾矿废渣具有较低的体积和较高的稳定性,可以减少对土地资源的占用,并降低环境污染。

另一种常用的尾矿处理技术是尾矿循环利用。

通过对尾矿进行细分选,提取其中有价值的成分,并进行再利用,可以达到资源的最大化利用和减少废弃物排放的目的。

例如,对含铜尾矿进行浮选处理,可以提取出铜等有价金属,而废渣则继续进行尾矿处理。

这种方法既能够减少资源的浪费,又能够减少对环境的影响。