定宽机控制系统主要功能

- 格式:doc

- 大小:345.00 KB

- 文档页数:5

第一章1、机电一体化系统的构成要素与功能特征五大功能构成要素:机械系统(机构)、信息处理系统(计算机)、动力系统(动力源)、传感检测系统(传感器)、执行元件系统(如电动机)五个子系统组成。

·2、机电一体化系统(产品)设计的考虑方法:1) 机电互补法机电互补法又称取代法。

该方法的特点是利用通用或专用电子部件取代传统机械产品(系统)中的复杂机械功能部件或功能子系统,以弥补其不足。

例如:用PLC或计算机取代机械式的变速器、凸轮机构、离合器等。

可简化机械结构、提高性能。

2) 结合(融合)法它是将各组成要素有机结合为一体构成专用或通用的功能部件(子系统),其要素之间机电参数的有机匹配比较充分。

例如:将电机的转子轴作为扫描镜的转轴。

3) 组合法它是将结合法制成的功能部件(子系统)、功能模块,像积木那样组合成各种机电一体化系统(产品),故称组合法。

3、机电一体化系统的设计类型1)开发性设计它是没有参照产品的设计,仅仅是根据抽象的设计原理和要求,设计出在质量和性能方面满足目的要求的产品或系统。

2)适应性设计它是在总的方案原理基本保持不变的情况下,对现有产品进行局部更改,或用微电子技术代替原有的机械结构或为了进行微电子控制对机械结构进行局部适应性设计,以使产品的性能和质量增加某些附加价值。

3)变异性设计它是在设计方案和功能结构不变的情况下,仅改变现有产品的规格尺寸使之适应于量的方面有所变更的要求。

第二章1.机电一体化的机械系统与一般机械系统相比,具有一定的特殊要求:(1)较高的定位精度。

(2)良好的动态响应特性。

——响应快、稳定性好。

(3)无间隙、低摩擦、低惯量、大刚度。

(4)高的谐振频率、合理的阻尼比。

2.滚珠丝杠副特点具有传动阻力小;传动效率高(92%~98%);轴向刚度高;传动平稳;传动精度高;不易磨损、使用寿命长等优点;缺点:但不能自锁;因而用于高精度传动和升降传动时,需制动定位装置。

3.消除和减小丝杠轴向间隙的主要方法:双螺母螺纹预紧调整特点:结构简单,刚性好,预紧可靠,使用中调整方便; 但不能精确定量调整。

定宽机尾部短行程及步距控制系统优化【摘要】定宽机的设计是用来对加热炉的来料进行减宽的,大大减少了连铸机生产板坯时在宽度方面的要求,最大的减宽量可达350mm。

定宽机的控制系统由很多部分组成,其中最重要的是头尾短行程控制和步距控制,它直接决定成品在宽度方面是否合格,所以必须把设定数据按照控制精度准确的作用在板坯对应的每个位置上。

【关键词】定宽机;短行程;步距引言首钢京唐2250热轧线定宽机可以把板坯宽度按工艺要求进行宽度控制,最大减宽量从50mm到350mm,并且可以根据工艺要求把板坯头部和尾部定宽为阶梯宽度,以保证板坯在精轧轧出等宽产品的要求。

定宽机的出现大大降低了连铸机的成本,只需要几种宽度不一样的连铸机就能轧出各种宽度的成品,这样也增加了产品的订单种类,提高了收益。

但是也有它的弊端,定宽机宽度控制不准,成品宽度就会出现问题。

定宽机现存技术问题在头尾短行程作用在板坯的位置不准,导致板坯经过轧制后出现拉窄、宽展现象,严重影响了产品质量。

1定宽机的作用定宽机布置在粗轧机R1前、粗除鳞之后,目的是可以调整板坯宽度到所要求的尺寸,也是为了能够改善板坯头尾的形状。

西马克的定宽机为“go-stop”控制方式,意思就是当板坯在辊道上静止的时候才进行挤压操作,挤压完成后板坯向前移动一个步距后停止,再进行挤压。

为了保证在水平道次轧制后沿板坯长度方向上保持宽度恒定,挤压时必须使板坯头尾比中部较宽,因此机械压下系统在此压下行程中要改变位置,即短行程控制,短行程控制可以减小板坯头部的狗骨头形状和板坯尾部的鱼尾形状,大大减小了损耗,提高了成材率。

2尾部短行程及步距控制定宽机控制系统中最重要的是头尾短行程和步距控制,但是在首钢京唐2250热轧线运行的这套系统存在着弊端,它的尾部短行程和步距控制无法完全的作用到板坯上,这样成品的尾部宽度就会出现拉窄现象。

因为步距次数就是拍打的次数,这样一块板坯总的拍打次数就有了,比如总的拍打次数是26次,那么二级下发的数据个数是从0-25的,而不是1-26。

西电网院《交流调速技术》模拟试题2B卷一、名词解释(共5题,共10分)1.变频器-----2.矢量控制系统---3.SPWM-----4.DTC_______5.IGBT_____二、选择题(共10题,每题2分,共20分)1.正弦波脉冲宽度调制英文缩写是().A:PWMB:PAMC:SPWMD:SPAM2.在U/f控制方式下,当输出频率比较低时,会出现输出转矩不足的情况,要求变频器具有()功能。

A:频率偏置B:转差补偿C:转矩补偿D:段速控制3.在中小型变频器中普遍采用的电力电子器件是()。

A:SCRB:GTOC:MOSFETD:IGBT4.交流电机定、转子的极对数要求()。

A:不等;B:相等;C:不可确定D:可变。

5.以下()不是异步电动机的交流调速方法。

A.变极调速B.变频调速C.带换向器脉宽调速系统D.改变转差率调速6.下面四个电力电子器件中,属于全控型电力电子器件的是()A.二极管B.晶闸管C.功率晶体管D.逆导晶闸管7.对电动机从基本频率向上的变频调速属于()调速.A:恒功率B:恒转矩C:恒磁通D:恒转差率8.普通三相异步电动机需要宽范围调速,较理想的方法是()A.调压调速B.变频调速C.转子串电阻调速D.变极调速5.有源逆变指的是()A.把交流电变为可调的直流电送到负载B.把交流电变为固定的直流电送到负载。

C.把直流电变为频率可调的交流电送到交流电网。

D.把直流电变为同频率的交流电送到交流电网10.在晶闸管触发电路中,改变()的大小,则输出脉冲产生相位移动,达到移相控制的目的。

A.同步电压B.控制电压,C.脉冲变压器变比D.导通角三、填空题(共10空,每空2分,共20分)1.无整流子电动机的调速原理中,开环同步电动机变频调速易发生,改进为方案。

2.交流电机调速技术发展迅速,继技术后,又出现了,解耦控制等方法。

3.对于异步电机的变压变频调速,必须具备能够同时控制电压和的交流电源,而电网提供的是恒压恒频的电源,因此应该配置,又称VVVF(VariableVoltageVariableFrequency)装置。

理论复习题41、使用弹性心轴可降低对定位孔孔径精度的要求。

√2、以生产实践和研究积累的有关加工余量的资料数据为基础,结合实际加工情况进行修正来确定加工余量的方法,称为经验估算法。

√3、齿轮特征画法中宽矩形表示滚针。

X4、用螺纹千分尺直接测量螺纹的中径,其精度没有用三针测量的精度高。

X5、程序段G94 X __Z__K__F__中,K__为端面切削起点至切削终点在Z方向的坐标增量。

(FANUC系统)√6、气动执行元件润滑不良可能会造成元件动作失灵。

√7、测量精度和测量误差是两个相对的概念,精度高,则误差小;反之精度低,则误差大。

√8、宏程序中的变量分为系统变量和用户变量。

(FANUC系统)√9、手动程序输入时,模式选择按钮应置于自动运行位置上。

X10、计算机辅助设计中的几何模型是实体零件的数字化描述。

√11、使用了锁定功能后必须先执行返回机床参考点操作。

√12、加工细长轴一般采用一夹一顶的装夹方法。

√13、N1 IF R2<10 GOTOB MARKE3;中“<”表示大于。

(SIEMENS系统)X14、钢材淬火时工件发生过热将降低钢的韧性。

√15、R参数分为系统外形参数、内部参数和自由参数。

(SIEMENS系统)X16、球墨铸铁通过正火提高韧性和塑性。

X17、油缸中活塞的移动速度取决于油液的工作压力。

X18、切削用量中切削速度对刀具磨损的影响力大。

√19、交错齿内排屑深孔钻的前角一般为正角度。

20、车削单调外圆轮廓的固定循环编程,径向和轴向的精加工余量分别设置,两者没有关联性。

21、螺旋机构中,机架固定而螺母向机架作相对运动的是(D )A.螺杆固定的单螺旋机构B.螺母固定的单螺旋机构C.差动双螺旋机构D.复式双螺旋机构22、西门子802D系统允许的子程序嵌套深度是(D )。

(SIEMENS系统)A、一B、二C、四D、八23、在变量赋值方法II中,自变量地址J4对应的变量是(C )。

(FANUC系统)A、#40B、#34 C.、#14 D.、#2424、数控机床精度检验中,(C )是综合机床关键零、部件经组装后的综合几何形状误差。

电动机的单片机控制电动机调速系统可分成三大部分;即控制、驱动、反馈;一、单片机在电动机控制中主要作用1、PWM口广泛地应用在直流电动机控制中,它一经初始化设定后自动发出PWM控制信号,CPU只是在需要调整参数时才介入;2、新型单片机的捕捉功能在电动机控制中用于测频;它相当于老式单片机中用计数器与外中断联合测频功能;3、电动机是一个电磁干扰源,除了采用必要的隔离、屏蔽和电路板合理布线等措施外,看门狗的功能就会显得格外重要;看门狗在工作时不断地监视程序运行的情况;一旦程序“跑飞”,会立刻使单片机复位;4、功率集成电路是电力电子技术与微电子技术相结合的产物;它将半导体功率器件与驱动电路、逻辑控制电路、检测与诊断电路、保护电路集成在一块芯片上,使功率器件含有某种智能功能;二、机电传动系统的动力学基础1、反抗转矩的特点是:转矩的方向总是与转速的方问相反;当运功方向改变时.转矩的方向也改变.它总是阻碍运动进行;因摩擦和非弹性体的压缩、拉伸、扭转等作用所产生的负载转矩都属于反抗转矩;例如.机床加工过程中所产个的负载转矩就是反抗转矩;2、位能转矩则不同.位能转矩的作用方向恒定不变;与运动方向无关;它是由物体的重力和弹性体的压缩、拉伸、扭转等作用所产生的负载转矩;位能转矩在某方向阻碍运动,在相反方向却促进运动;起重机起吊重物时,由于重力的作用方向总是指向地心的.所以它产生的负载转矩永远作用在使重物下降的方向;3、电力拖动系统的稳定运行有两种含义:第一是应能以一定的速度匀速运转;第二是系统受到某种外部干扰如电压波动、负载转矩波动等使转速稍有变化时,应保证干扰消除后仍能以原来的转速运行;要做到第一点;就必须使电动机的电磁转矩与负载转矩大小相等,方向相反,相互平衡;这就意味着电动机的机械特性曲线与工作机械的特性曲线有—个交点;但是,有交点只是保证系统稳定的必要条件,它的充分条件是这个交点必须是稳定的平衡点;电力拖动系统稳定运行的必要充分条件是:①、电动机与工作机械的机械特性曲线要有一个交点;②、在这个交点对应的转速之上,必须要保证T<T Z;而在这个交点对应的转速之下要保证T>T;Z三、常用的电力电子器件1、典型驱动电路⑴、EXB840它主要由输入隔离电路、驱功放大电路、过流检测及保护电路以及电源组成;EXB840的引脚定义如下:引脚1用于连接反偏置电源的滤波电容;引脚2和引脚9分别是电源和地;引脚3为驱动输出;引脚4用于连接外部电容器,以防止过流保护误动作一般场合不需要这个电容;引脚5为过流保护输出;引脚6为IGBT集电极电压监视端;引脚14和引脚15为驱动信号输入端;其余引脚不用;EXB840集成电路驱功IGBT的典型应用电路:2、M57962L集成电路四、单片机对电动机控制的支持1、C8051用于控制电动机时的输入输出端口设置在I/o口Po、P1、P2与内部资源之间是使用交叉开关进行连接的;当需要将某些内部资源与I/o引脚相连接时.必须通过交叉开关控制寄存器xBRo、xBRl、xBR2进行设置;设置交叉开关控制寄存器XBRo、xBRl、xDR2的作用是:确定被选择的资源;这些被选择的资源分配到哪些I/o引脚上去,则由交叉开关优先表根据排列的优先顺序来确定;2、电动机控制中的模/数转换在C805l中的实现ADC可编程窗口检测器在电动机控制应用中非常有用;它不停地、自动地将AD c输出与用户编程的极限值进行比较;并在检测到越限条件时通知系统控制器;3、电动机控制中的PWM和测频在C8051中的实现在有刷和无则直流电动机的控制中.需要使用脉宽调制PwM技术,通过调节PwM信号的占空比来实现调速;因此,PwM波发生器在直流电动机的控制中是不可缺少的;此外,电动机控制中还经常需要对输出的频率信号进行测频例如,光电编码盘的输出,交流电动机控制中sPwM频率的测试等.实现测频的最简苹的方法是使用捕捉功能;c805l单片机有PwM功能和捕捉功能;这些功能都包含在一个称为可编程计数器列阵PcA当中;PcA除了有PwM功能和捕捉功能外,还有比较功能和高速输出功能;五、电动机控制中常用的位移、角度、转速检测传感器1、光栅位移检测传感器2、光电编码盘角度检测传感器编码盘方向的辨别经过放大整形后的A、B两相脉冲分别输入到D触发器的D端和cP端.如图5—15a所示;因此,D触发器的cP端在A脉冲的上升沿触发;由于A、B脉冲相位相差90O;当正转时,B脉冲超前A脉冲90O;触发器总是在B脉冲处于高电平时触发,如图5—15b所示,这时Q=1.表示正转;当反转时.A脉冲超前B脉冲90O.触发器总是在B处于低电平时触发,这时Q=0,表示反转;A、B脉冲的另一路经与门后.输出计数脉冲;这样,用Q或Q非控制可逆计数器是加计数还是减计数.就可以使可逆计数器对计数脉冲进行计数;C相脉冲接到计数器的复位端.实现每转动一圈复位一次计数器;这样.无论是正转还是反转,计数值每次反映的都是相对与上次角度的增量,形成增量编码;3、测速发动机六、模拟PID控制原理在模拟PID控制器中,比例环节的作用是对偏差瞬间作出快速反应;偏差一旦产生,控制器立即产生控制作用,使控制量向减少偏差的方向变化;控制作用的强弱取决于比例系数Kp,K P越大,控制越强,但过大的K P会导致系统振荡,破坏系统的稳定性;由式4—2可见.只有当偏差存在时,第一项才有控制量输出;所以,对大部分被控制对象如直流电机的调压调速,要加上适当的与转速和机械负载有关的控制常量u o否则,比例环节将会产生静态误差;积分环节的作用是把偏差的积累作为输出;在控制过程中,只要有偏差存在,积分环节的输出就会不断增大;直到偏差et=o,输出的ut才可能维持在某一常量,使系统在给定值rt不变的条件下趋于稳态;因此,即使不加控制常量u o,也能消除系统输出的静态误差;积分环节的调节作用虽然会消除静态误差,但也会降低系统的响应速度,增加系统的超调量;积分常数T I越大,积分的积累作用越弱;增大积分常数T I会减慢静态误差的消除过程,但可以减少超调量,提高系统的稳定性;所以,必须根据实际控制的具体要求来确定T I;实际的控制系统除了希望消除静态误差外,还要求加快调节过程;在偏差出现的瞬间,或在偏差变化的瞬间,不但要对偏差量作出立即响应比例环节的作用,而且要根据偏差的变化趋势预先给出适当的纠正;为了实现这一作用.可在PI控制器的基础上加入微分环节,形成PID控制器;微分环节的作用是阻止偏差的变化;它是根据偏差的变化趋势变化速度进行控制;偏差变化得越快,微分控制器的输出就越大,并能在偏差值变大之前进行修正;微分作用的引入,将有肋于减小超调量,克服振荡,使系统趋于稳定.特别对高阶系统非常有利,它加快了系统的跟踪速度;但微分的作用对输人信号的噪声很敏感,对那些噪声较大的系统一般不用微分,或在微分起作用之前先对输入信号进行滤波;适当地选择微分常数T D,可以使微分的作用达到最忧;七、直流电动机调速系统1、PwM调速原理占空比a表示了在一个周期T里,开关管导通的时间与周期的比值;a的变化范围为o≤a≤1;由式6—2可知,当电源电压Us不变的情况下,电枢的端电压的平均值Uo取决于占空比a的大小,改变a值就可以改变端电压的平均值,从而达到调速的目的,这就是PwM调速原理;在PwM调速时,占空比a是一个重要参数;以下3种方法都可以改变占空比的值;1定宽调频法这种方法是保持t1不变,只改变t2,这样使周期T或频率也随之改变;2调宽调频法这种方法是保持t2不变,而改变t1,这样使周期T或频率也随之改变;3定频调宽法这种方法是使周期T或频率保持不变,而同时改变t1和t2;前2种方法由于在调速时改变了控制脉冲的周期或频率;当控制脉冲的频率与系统的固有频率接近时,将会引起振荡,因此这2种方法用得很少;目前,在直流电动机的控制中,主要使用定频调宽法;PwM控制信号的产生方法有4种;1分立电子元件组成的PwM信号发生器这种方法是用分立的逻辑电子元件组成PwM信号电路,现已被淘汰了;2软件模拟法利用单片机的一个I/O引脚,通过软件对该引脚不断地输出高低电平来实现PwM波输出;这种方法要占用cPu大量时间,使单片机无法进行其他工作,因此也逐渐被淘汰;3专用PWM集成电路从PwM控制技术出现之日起,就有芯片制造商生产专用的PwM集成电路芯片,现在市场上已有许多种;这些芯片除了有PWM信号发生功能外,还有“死区”调节功能、保护功能等;在用单片机控制直流电动机中,使用专用PwM集成电路可以减轻单片机负担、工作更可靠;4单片机的PwM口新一代的单片机增加了许多功能,其中包括PWM功能;单片机通过初始化设置,使其能自动地发出PwM脉冲波;只有在改变占空比时CPUu才进行干预;后2种方法是日前PwM信号获得的主流方法;2、直流电动机的不可逆PWM系统直流电动机PwM控制系统有可逆和不可逆系统之分;可逆系统是指电动机可以正反两个方向旋转;不可逆系统是指电动机只能单向放转;对于可逆系统,又可分为单极性驱动和双极性驱动两种方式;单极性驱动是指在一个PWM周期里,作用在电抠两端的脉冲电压是单一极性的;双极性驱动则是指在一个PwM周期里,作用在电枢两端的脉冲电压是正负交替的;1无制动的不可逆PwM系统电动机的电枢电流不能反向流动,因此它不能工作在制动状态;2有制动的不可逆PwM系统系统增加了一个开关管V2,只在制动时起作用;开关管v1、v2的PwM信号电平方向相反;3、直流电动机双极性驱动可逆PWM系统在每个PwM周期里,当控制信号Ui1高电平时.开关管vl、v4导通,此时Ui2为低电平.因此v2、v3截止,电枢绕组承受从A到B的正向电压;当控制信号Ui1低电平时,开关管vl、v4截止,此时ui2为高电平.因此v2、v3导通,电枢绕组承受从B到A的反向电压;这就是所谓的“双极”;由于在一个PwM周期里电枢电压经历了正反两次变化.因此其平均电压uO,可用下式决定:由式6—3可见,双极性可逆PwM驱动时,电枢绕组所受的平均电压取决于占空比a大小;当a=o时,uo=-Us,电功机反转.且转速最大;当a=1时.uo =Us,电动机正转,转速最大,当a=l/2时,uo=o,电动机不转;虽然此时电动机不转.但电抠绕组中仍然由交变电流流动,使电动机产生高频振荡,这种振荡有利于克服电动机负载的静摩擦,提高动态性能;当电动机在轻载下工作时,负载使电枢电流很小,电流波形基本上围绕横轴上下波动,电流的方向也在不断地变化,如图6—9c所示;在每个PwM周期的o—t1区间.V2、V3截止;开始时,由于自感电动势的作用,电枢中的电流维持原流向——从B到A,电流线路如图6—8中虚线4,经二极管D4、D1到电源,电动机处于再生制动状态;由于二极管的D4、D1钳位作用,此时v1、v4不能导通;当电流衰减到零后,在电源电压的作用下,v1、v4开始导通;电流经V1、V4形成回路,如图6—8中虚线1;这时电枢电流的方向从A到B.电动机处于电动状态;在每个PwM周期的tl__t2区间,vl、v4截止;电枢电流在自感电动势的作用下继续从A到B,其电流流向如图6—8中虚线2.电动机仍处于电动状态;当电流衰减为零后v2、vI开始导通,电流线路如图6—8中的虚线3,电动机处于反接制动状态;所以,在轻载下工作时,电动机的工作状态呈电动和制动交替变化;4、直流电动机单极性驱动可逆PWM系统图6—14是受限单极可逆PwM驱动系统;它与双极可逆系统的驱动电路相同,只是控制方式不同;在要求电动机正转时,开关管vl受PwM控制信号控制,开关管v4施加高电平使其常开;开关管v2、v3施加低电平,使它们全都截止;如图6—14所示的状态;在要求电动机反转时.开关管v3受PwM控制信号控制,开关管v2施加高电平使其常开;开关管v1、v4施加低电平,使它们全都截止;八、交流异步电动机变频调速系统SPWM波发生器SA4828芯片九、步进电动机的单片机控制由步进电动机与驱动电路组成的开环数控系统,既非常简单、廉价,又非常可靠;同时.它也可以与角度反馈环节组成高性能的闭环数控系统;步进电动机的角位移与输入脉冲数严格成正比,因此;当它转一转后.没有累计误差,具有良好的跟随型;步进电动机只能通过脉冲电源供电才能运行;它不能直接使用交流电源和直流电源;1、按A—B—C —A顺序轮流给各相绕组通电,磁场按A—B—C方向转过了3600;转子则沿相同方向转过—个齿距角;绕组通电一次的操作称为一拍,转子每拍走一步,转子走一步所转过的角度称为步距角:2、细分驱动细分步法是将步进电动机绕组中的稳定电流分成若干阶级,每进一步时,电流升一级;同时.也相对地提高步进频率,使步进过程平稳进行;步进电动机各相绕组的电流是按照工作方式的节拍轮流通电的;绕组通电的过程非常简单,即通电——断电反复进行;现在我们设想将这一过程复杂化一些,例如,每次通电时电流的幅值并不是一次升到位;而是分成阶级,逐个阶级地上升;同样海次断电时电流也不是一次降到0,而是逐个阶级地下降;如果这样做会发生什么现象我们都知道,电磁力的大小与绕组通电电流的大小有关;当通电相的电流并不马上升到位,而断电相的电流并不立即降为0时,它们所产生的磁场合力;会使转子有一个新的平衡位置,这个新的平衡位置是在原来的步距角范围内;也就是说,如果绕组中电流的波形不再是一个近似方波,而是一个分成N个阶级的近似阶梯波,则电流每升或降一个阶级时.转于转动一小步;当转子按照这样的规律转过N 小步时,实际上相当于它转过一个步距角;这种将一个步距角细分成若干小步的驱动方法,就称为细分驱动;细分驱动使实际步距角更小了,可以大大地提高对执行机构的控制精度;同时.也可以减小或消除振荡、噪声和转短矩动;目前,采用细分技术已经可以将原步距角分成数百份;恒频脉宽调制细分驱动电路:恒频脉宽调制细分驱动电路如图8—20a所示;单片机是控制主体;它通过定时器To输出20 kHz的方波,送D触发器,作为恒频信号;同时,输出阶梯电压的数字信号到D/A转换器.作为控制信号.它的阶梯电压的每一次变化,都使转子走一细分步;恒频脉宽调制细分电路工作原理如下:当D/A转换器输出的ua不变时,恒频信号cLK的上升沿使D触发器输出ub高电平.使开关管Tl、T2导通,绕组中的电流上升,取样电阻Rz上压降增加;当这个压降大于ua时,比较器输出低电平,使D触发器输出ub低电平.Tl、T2截止,绕组的电流下降;这使得Rz上的压降小于ua,比较器输出高电平,使D触发器输出高电平,T1、T2导通,绕组中的电流重新上升;这样的过程反复进行,使绕组电流的波顶锯齿形;因为cLK的频率较高,锯齿形波纹会很小;当ua上升突变时,取样电阻上的压降小于ua,电流有较长的上升时间,电流幅值大幅增长.上升了一个阶级,如图8—20b所示;同样,当ua下降突变时,取样电阻上的压降有较长时间大于ua,比较器输出低电乎,CLK的上升沿即使使D触发器输出1也马上被清0;电源始终被切断.使电流幅值大幅下降,降到新的阶级为止;以上过程重复进行;ua的每一次突变,就会使转子转过一个细分步;ucN5804B集成电路芯片适用于四相步进电动机的单极性驱动:图8—21是这种芯片的一个典型应用;结合图8—21可以看出芯片的各引脚功能为:4、5、12、13脚为接地引脚,1、3、6、8脚为输出引脚,电动机各相的接线如图;14脚控制电动机的转向,其中低电乎为正转,高电平为反转;11脚是步进脉冲的输入端;9、10脚决定工作方式;3、步进电动机的单片机控制1控制换相顺序2控制步进电动机的转向3控制步进电动机的速度脉冲的频率决定了步进电动机的转速;步进电动机的速度控制通过控制单片机发出的步进脉冲频率来实现;对于图8—22所示的软脉冲分配方式,可以采用调整两个控制字之间的时间间隔来实现调速;对于图8—23所示的硬脉冲分配方式,可以控制步进脉冲的频率来实现调速;第一种是通过软件延时的方法;改变延时的时间长度就可以改变输出脉冲的频率;但这种方法使cPu长时间等待,占用大量机时,因此没有实用价值;第二种是通过定时器中断的方法;在中断服务子程序中进行脉冲输出操作.调整定时器的定时常数就可以实现调速;这种方法占用cPu时间较少,在各种单片机中部能实现,是一种比较实用的调速方法;4、脉冲分配1通过软件实现脉冲分配2通过硬件实现脉冲分配8713脉冲分配器与单片机的接口例子如图8—23所示,本例选用单时钟输入方式,8713的3脚为步进脉冲输入端,4脚为转向控制端,这两个引脚的输入均由单片机提供和控制;选用对四相步进电动机进行八拍方式控制,所以5、6、7脚均接高电乎;5、步进电动机的运行控制1步进电动机的位置控制需要两个参数;第一个参数是步进电动机控制的执行机构当前的位置参数,我们称为绝对位置;绝对位置是有极限的,其极限是执行机构运动的范围,超越了这个极限就应报警;第二个参数是从当前位置移动到目标位置的距离,我们可以用折算的方式将这个距离折算成步进电动机的步数;这个参数是外界通过键盘或可调电位器旋钮输入的,所以折算的工作应该在键盘程序或A/D转换程序中完成;2步进电动机的加、减速控制十、无刷直流电动机1、工作原理无刷直流电动机是由电动机本体、转子位置传感器和电子开关线路3部分组成.无刷直流电动机为了去掉电刷.将电枢放到定子上去.而转子做成永磁体,这样的结构正好与普通直流电动机相反;然而,即使这样改变还不够,因为定子上的电枢通入直流电以后,只能产生不变的磁场,电动机依然转不起来;为了使电动机的转子转起来.必须使定子电枢各相绕组不断地换相通电;这样才能使定子磁场随着转子的位置在不断地变化,使定子磁场与转子永磁磁场始终保持900左右的空间角,产生转矩推动转子旋转;图9—9是三相无刷直流电动机的工作原理因;采用光电式位置传感器,电动机的定子绕组分别为A相、B相、c相,因此,光电式位置传感器上也有3个光敏接收元件vl、vz、v3与之对应;3个光敏接收元件在空间上间隔1200,分别控制3个开关管vA、vB、vC本例为半桥式驱动,只用3个开关管;这3个开关管则控制对应相绕组的通电与断电;遮光板安装在转子上,安装的位置与图中转子的位置相对应;为了简化,转于只有一对磁极;当转子处于图9—l0a所示的位置时,遮光板遮住光敏接收元件v2、v3,只有v1可以透光;因此,V1输出高电平使开关管vA导通.A相绕组通电.而B、c两相处于断电状态;A相绕组通电使定子产生的磁场与转子的永磁磁场相互作用.产生的转矩推动转子逆时针转动;当转子转到图9—10b的位置时,遮光板遮住vl,并使v2透光;因此,v1输出低电乎使开关管V A截止,A相断电;同时,V2输出高电平使开关管vB导通,B相通电,c相状态不变;这样由于通电相发生了变化,使定子磁场方向也发生了变化,与转子永磁磁场相互作用,仍然会产生与前面过程同样大的转矩.推动转子继续逆时针转动;当转子转到图9—l0c的位置时,遮光板遮住V2,同时使v3透光;因此,B相断电、c相通电,定子磁场方向又发生变化,继续推动转子转到图9—10d的位置,使转子转过一周又回到原来位置;如此循环下去,电动机就转动起来了;2、无刷直流电动机的单片机控制c805l的P1口作为输出口,通过驱功器7407控制全桥驱动电路上桥臂的P沟道MOSFETV1、V3、V5.通过与门7409控制下桥臂的N沟道MoSFETV4、V6、V2;C8051的Po.o作为PWM输出门.控制电动机的转速;Po.1一P0.6作为输入口.连接位置传感器输出的控制信号;c8051的所有输出口都接上拉电阻.与5v负载电平相匹配;1.换相控制本例中采用三相全桥星形联结也可以采用三相全桥角形联结;不管使用二二导通方式还是三三导通方式.都有6种导通状态,转了每转600换—种状态;导通状态的转换通过软件来完成;软件控制导通状态转换飞常简单.即根据位置传感器的输出信号H1、H2、H3,不断地取相应的控制字送P1口来实现;因此;如果采用霍尔式位置传感器,根据P1口与MosFET管的连接关系;2.转速控制无刷直流电动机的转速控制原理与普通直流电动机一样.可以通过PwM方法来控制电枢的通电电流.实现转速的控制;本例中,通过c8051的PwM口,控制3个与门7409的B输入端;当PWM口输出低电平时.使与门7409输出低电平,开关电路的MOSFET管v4、v6、v2被封锁;当PwM口输出高电平时,与门7409的输出状态取决于单片机的控制字,MOsFET管v4、v6、v2的导通与截止按正常换相状态进行;由于采用了PwM口.单片机可以自动地输出PwM波.减轻了单片机的负担;3.转向控制只要改变开关管通电顺序就可以实现电动机的反转; 转向的控制可通过软件来完成的,通过送反转控制字到P1即可;4.启动限流控制图9—25的限流电路是由采样电阻R和比较器LM324硬件组成;当电动机启动时,启动电流增大,在采样电阻R上的压降增大,当压降等于给定电压u0时,比较器LM324输出低电平,使MosFET开关管v4、v6、v2被关断,R上的电流迅速减小;R上的压阵也减小,当压降降到小于给定电压u0时,比较器输出高电乎,使M0sFET刀:关管v4、v6、v2恢复正常的通断顺序;如此下去,电流被限制在u0/R上下,达到限流的目的;。

PLC技术在钢铁冶金企业电气自动化控制中的应用摘要:工业生产中应用PLC技术可全面提高生产环节的自动化控制水平,可编程控制系统具有较高的稳定性和抗干扰能力,通过简单的操作即可实现全面控制,系统控制操作简单,投入生产线中使用具有突出优势。

钢铁冶金企业生产任务量大、环境复杂,存在一定的安全风险,通过PLC系统的应用,能够有效减少人工成本,提高生产线自动化水平,可以实现精准控制实施控制,提高钢铁冶金生产的生产质量和效率。

关键词:PLC技术;钢铁冶金企业;电气自动化控制;应用1PLC技术PLC也就是可编程逻辑控制器,是利用数字运算展开操作从而实现编程的存储装置,用来对计算机进行的控制,专门执行和控制逻辑运算。

PLC的硬件结构和计算机结构是相同的,工作原理可以分成是3个阶段,包括输入采样阶段、执行阶段以及输出阶段。

在采样阶段中,PLC将输入数据和输入状态展开扫描,同时依照单元形式在映像区输入。

随之进入到后续阶段,在输入数据之后产生变化。

存入映像中的数据并不会出现改变。

只有输入脉冲信号的时候,才会再次读入后面的数据。

在执行阶段中,PLC按照由上到下的顺序对用户程序进行运算,通过运算结果可以确定逻辑线圈的位置。

在这个过程中,如果使用指合可以读取对应点,且映像寄存器值不会出现改变,程序在取值的时候,输出过程孵会对寄存器产生影响,这和立即输入存在很大的差别。

在输出阶段中,CPU依据映像区的状态、数据,对输出锁存电路进行输出,输出电路将会驱动设备运行,让电气自动化控制得以实现。

2PLC技术在钢铁冶金企业电气自动化控制中具体应用2.1PLC技术在钢铁冶金企业热轧产线中的具体应用热轧产线主要包括加热炉、高压水除磷、轧机系统以及冷却卷取工艺四个工序。

在加热炉中增加PLC系统进行精准控制,可以保证加热炉热度均匀,由于生产环境经常面临高温环境,且存在一定量的煤气,需要对加热炉温度严格控制以保证安全风险。

PLC系统通过程序设定将温度控制在安全范围内,无需通过人工进行全天候监控,系统可自动化控制加热炉的温度,保证加热炉稳定运行。

(六)自动控制技术知识1.单相全控桥式整流电路是能实现有源逆变的功能。

(√)2.单相半控桥式整流电路是能实现有源逆变的功能。

(×)3.三相半波可控整流电路是不能实现有源逆变的功能。

(×)4.带续流二极管的三相半波可控整流电路是不能实现有源逆变的电路。

(√)5.三相桥式全控整流电路是能实现有源逆变的电路。

(√)6.在有源逆变电路中.,当某一晶闸管发生故障,失去开通能力,则会导致逆变失败。

(√)7.晶闸管逆变电路在工作过程中,某一晶闸管发生断路,就会造成逆变倾覆。

(√)8.绕线转子异步电动机串级调速电路中,定子绕组与转子绕组要串联在一起使用。

(×)9.串级调速就是利用一个或n个辅助电动机或者电子设备串联在绕线转子异步电动机转子回路里,把原来损失在外串电阻的那部分能量加以利用,或者反馈到电网里,既能达到调速目的,又能提高电动机运行效率,这种调速方法叫作串级调速。

(√)10.晶闸管装置的使用会引起电网波形畸变和供电电压降低的后果。

(√)11.过零触发就是改变晶闸管每周期导通的起始点以达到改变输出电功率的目的。

(×)12.双向晶闸管是一个NPNPN五层三端元件。

(√)13.双向晶闸管的额定电流与普通晶闸管一样是平均值而不是有效值。

(×)14.交流开关可用两只普通晶闸管或者两只自关断电力电子器件反并联组成。

(√)15.常用双向晶闸管组成交流开关电路。

(√)16.单相交流调压电路带电感性负载时,可以用窄脉冲触发。

(×)17.单相交流调压电路带电阻性负载时移相范围为0°~180°。

(√)18.带中性线的三相交流调压电路,其实就是三个单相交流调压电路的组合。

(√)19.定宽调频斩波器输出电压脉冲的宽度是固定的,欲改变输出电压平均值U d,只需改变主晶闸管的触发脉冲频率。

(√)20.定频调宽斩波器向负载输出的电压脉冲频率是可调的。

(×)21.采用定宽调制方法的斩波器,是指保持斩波器通断频率不变,通过改变电压脉冲宽度来使输出电压平均值改变。

第1章计算机网络概述1.简答计算机网络产生和发展的四个阶段。

【要点提示】第一阶段:单主机的远程联机系统。

第二阶段:以资源共享为目的的多主机、多终端的互连通信网络。

第三阶段:面向全球范围的开放式、标准化计算机网络。

第四阶段:面向更多新应用的高速、智能化的计算机网络。

2.简答计算机网络的定义和构成要素。

【要点提示】计算机网络定义:通过通信设备和通信线路,将分布地理位置不同且功能独立的多个计算机系统相互连接起来,按照相同的协议,在网络操作系统的管理和控制下,实现资源共享和高速通信的系统。

构成的要素:功能独立的计算机,通信设备和传输介质,网络通信协议,网络操作系统。

3.简答计算机网络的逻辑组成。

【要点提示】由资源子网和通信子网组成。

4.简答计算机网络的物理组成。

【要点提示】由网络硬件和网络软件组成。

5.扼要概述计算机网络的功能。

【要点提示】(1) 数据通信 (2) 资源共享 (3) 提高安全与可靠性 (4) 数据信息的集中和综合处理。

6.简述因特网的主要功能【要点提示】(1) 收发电子邮件(2) 浏览WWW(3) 阅读网络新闻(4) 电子公告(5) 远程登陆(6) 下载资料(7) 信息查询(8) 实时交谈和电子商务7.简答计算机网络的分类方法【要点提示】按作用范围划分,按传输方式划分,按通信介质划分,按通信速率,网络控制方式,按拓扑结构划分。

8.按网络的作用范围是如何对计算机网络进行划分的。

【要点提示】局域网,城域网和广域网。

9.简答计算机网络的拓扑结构分类及特点。

【要点提示】总线型、星型、环型、树型和网状结构。

10.试述常用的网络传输介质【要点提示】同轴电缆、双绞线、光纤。

11.什么是虚拟化、云计算、物联网?【要点提示】虚拟化:是一种资源管理技术,将计算机的各类实体资源予以抽象、转换后呈现出来,使用后可以更好地来使用这些资源。

云计算:是一种按使用量付费的模式,提供可用的、便捷的、按需的网络访问。

物联网:将物品信息通过互联网连接起来,进行信息交换和通信,对物品信息实现智能化识别和管理。

F-TR 锁自动化智能防卡作业系统王治国1 武晓宁1 尚 劲1 定 斌21中国铁路北京局集团有限公司石家庄货运中心 石家庄 0530002中国铁路北京局集团有限公司货运部 北京 100038摘 要:文中基于先进的传感技术、光电扫描技术、自动控制技术和计算机软件技术,采取理论分析和技术设计、试验研究和现场应用相结合的方法解决F-TR 锁自动化智能解锁作业系统中光电扫描智能对中、称重传感智能判断、卸箱作业流程软件、车辆防吊起综合智能判断等技术难点,并进行系统集成设计与实现,构建一个高效的、智能的、安全规范的卸箱自动化作业系统,力图使用智能软件和传感仪器确保装卸作业安全,避免司机误操作产生的人为差错。

最终,通过实验验证该系统能够稳定可靠并且高效地实现其设计目的。

关键词:门式起重机;F-TR 锁;自动化;智能化中图分类号:U294.2 文献标识码:B 文章编号:1001-0785(2024)05-0048-05Abstract: In this paper, based on advanced sensing technology, photoelectric scanning technology, automatic control technology and computer software technology, theoretical analysis and technical design, experimental research and field application were combined to solve the technical difficulties in photoelectric scanning intelligent centering, weighing sensor intelligent judgment, unloading operation process software and comprehensive intelligent judgment of vehicle lifting prevention in F -TR lock automatic intelligent unlocking operation system, and the system integration design and implementation were carried out. An efficient, intelligent, safe and standardized automatic operation system for unloading containers was constructed to ensure the safe loading and unloading operations with intelligent software and sensing instruments and avoid human errors caused by drivers’ misoperation. Finally, experiments show that the system can achieve its design purpose stably, reliably and efficiently.Keywords: gantry crane; F -TR lock; automation; intelligence0 引言F -TR 型集装箱锁闭装置(以下简称F -TR 锁)如图1所示,是我国某公司自主研发的新型集装箱锁,其具有结构简单、经久耐用、锁固性和顺畅性适中等优点。

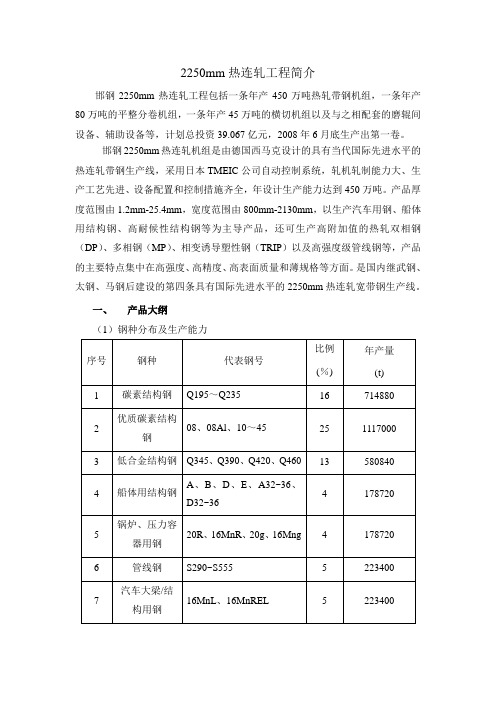

2250mm热连轧工程简介邯钢2250mm热连轧工程包括一条年产450万吨热轧带钢机组,一条年产80万吨的平整分卷机组,一条年产45万吨的横切机组以及与之相配套的磨辊间设备、辅助设备等,计划总投资39.067亿元,2008年6月底生产出第一卷。

邯钢2250mm热连轧机组是由德国西马克设计的具有当代国际先进水平的热连轧带钢生产线,采用日本TMEIC公司自动控制系统,轧机轧制能力大、生产工艺先进、设备配置和控制措施齐全,年设计生产能力达到450万吨。

产品厚度范围由1.2mm-25.4mm,宽度范围由800mm-2130mm,以生产汽车用钢、船体用结构钢、高耐候性结构钢等为主导产品,还可生产高附加值的热轧双相钢(DP)、多相钢(MP)、相变诱导塑性钢(TRIP)以及高强度级管线钢等,产品的主要特点集中在高强度、高精度、高表面质量和薄规格等方面。

是国内继武钢、太钢、马钢后建设的第四条具有国际先进水平的2250mm热连轧宽带钢生产线。

一、产品大纲(1)钢种分布及生产能力(2)原料及产品规格原料规格:厚度:230mm,250mm宽度:900-2150mm长度:9000-11000mm,短尺坯4500-5300mm 最大重量:40t热轧商品钢卷:带钢厚度: 1.2~25.4mm带钢宽度:800~2130mm钢卷内径:762mm钢卷外径:max.2150mm钢卷质量:max.40.0t单位宽度卷重:max.24kg/mm平整分卷钢卷:平整钢卷厚度: 1.2~6.35mm宽度:800~2130mm分卷钢卷厚度: 1.2~12.7mm宽度:800~2130mm钢卷内径:762mm钢卷外径:max.2150mm卷质量:5~40 t单位宽度卷质量:max.24kg/mm横切钢板抗拉强度:max. 800 N/mm2 屈服强度:max. 680 N/mm2 钢板厚度: 5.0~25.4mm钢板宽度:850~2100mm 钢板长度:2000~16000mm 钢板垛高:max. 400mm钢板垛质量:max. 10.0 t供冷轧钢卷带钢厚度: 1.8~6.0mm带钢宽度:800~2130mm 钢卷内径:762mm钢卷外径:max.2150mm 钢卷质量:max.40t单位宽度卷重:max.24kg/mm按产品的规格分配的综合年产量计划表二、总体工艺布局主车间内主要包括加热炉区、主轧制线区、钢卷运输系统、横切机组、平整分卷机组、磨辊间几个部分。

接入网期末考试复习题一、单选题1.“最后一公里”可理解为()AA、局端到用户端之间的接入部分B、局端到用户端之间的距离为1公里C、数字用户线为1公里D、数字用户环路为1公里2.G.902定义的接入网是传统意义上的接入网,区别于()定义的IP接入网。

CA、CCITTB、ITU-TC、Y.1231D、TMN3.CMTS的功能包括(B)A、信号的调制与解调B、分配上行带宽C、提供与用户终端的接口D提供与用户终端的接口4.属于Cable Modem使用的工作频段为(D)A、10GHz~66GHzB、5MHz~42MHzC、2.4GHzD、550MHz~750MHz5.无线局域网的MAC协议是(C)A、CSMA/CDB、TDMAC、CSMA/CAD、CSMA/CS6.符合W ALN技术特点的有(A)A、MAC层具有分片/重组B、用户的移动范围一般为20km左右C、CSMA/CDD、上网不用拨号,只有在收发数据时才占用无线资源7.电信接入网具有用户接口功能(UPF)、业务接口功能(SPF)、( A)、传送功能(TF)和接入网系统管理5项功能。

8.A、MAC功能B、分组交换功能C、CSMA/CD功能D、核心功能(CF)9.xDSL业务是一种利用()作为传输介质,为用户提供高速数据传输的宽带接入业务。

CA、光纤B、同轴电缆C、普通电话线D、RJ1110.Cable Modem业务是一种在()上利用光纤和同轴电缆作为传输介质,为用户提供高速数据传输的宽带接入业务。

DA、光纤B、同轴电缆C、普通电话线D、HFC11.FTT X+LAN业务是一种利用()接入技术,从城域网的节点经过网络交换机和集线器将网线直接接入用户家,形成大规模的高速局域网,通过宽带资源共享方式,为用户提供FTT X,网线到用户的宽带接入业务。

BA、光纤B、EthernetC、普通电话线D、同轴电缆12.LMDS业务是一种以()方式提供的宽带接入业务。

智能火灾报警联动控制系统简介HM2000智能火灾报警联动控制系统是本厂为适应消防火灾自动报警及联动控制技术的发展潮流,利用现代电子通讯及计算机技术,研制开发的新一代集火灾自动报警与消防联动控制一体化的系统。

它是由报警控制器(联动型)、感烟、感温探测器、楼层显示器、输入/输出模块等组成的模拟量实时采集系统。

该系统具有功能齐全、性能可靠、配置灵活、工程安装方便、操作简单等优点。

通过适当的配置和工程设计,能满足各类大、中、小型消防工程的需要。

本系统具有如下主要特点:1.强大的网络功能:两条通讯总线最多可以联接32台相同类型的火灾报警(联动型)控制器,通讯距离可达1.5千米以上;通过联网的各台报警控制器可以实现信息共享和远程操作,在任一设定为集中的报警控制器上,可以监视网络上任意一台报警控制器的各种信息,既方便了用户的使用,又降低了系统造价。

2.报警控制器智能化:控制器采用液晶汉字显示,所有功能操作及信息处理直观方便。

报警控制器可直接接收现场探测器传送的各类状态信号,也可由控制器将现场探测器设置成信号传感器,并对传感器采集到的现场环境参数进行数据及曲线分析,为更准确地判断现场是否发生火灾提供了有力的判据。

3.探测器智能化:探测器能把现场采集到的环境参数(烟雾、水蒸汽、粉尘等)进行分析判断,同时向报警控制器传送分析判断后的状态信号,报警控制器将接收到的状态信号再进一步进行分析处理,从而极大地降低了系统的误报率。

4.集探测报警与联动控制于一体:探测报警与联动控制共用总线,方便了工程的设计安装,且控制器内部采用两总线设计,积木式结构,系统容量扩充简单方便。

5.系统抗干扰能力强:报警控制器内设Watchdog功能,探测器也采用了相应的抗干扰措施,增强了系统抗干扰的能力,保证了系统的高可靠运行。

6.具有信息存贮功能:报警控制器能自动记录报警信号的类型、报警时间及报警地址号,并能根据需要,自动将报警信号的结果打印出来。

产品特点:1、高精度——高性能微电脑控温技术,液晶显示,精准控温。

2、制热系统——PTC陶瓷复合加热技术,加热温定,恒温效果更好3、高可靠性——国际名牌压缩机,高性能循环风机,充分保证整机性能。

4、高安全性——多重安全装置,高低温报警、传感故障报警、断电报警。

5、宽使用范围——LED数码显示,温度2-48度(每度可调)。

6、绿色环保产品——安全环保工质,产品材料全部为环保材质。

7、专业人本设计——门体安全锁设计,自动化霜,外门防凝露。

8、良好的透视性——三层高强度中空玻璃门,透视性好,便于观察1.核心采用国外进口高效全封闭压缩机,环保无拂,绿色节能,超静音设计,风循环系统,制冷加温迅速而又均匀。

2.能够免去手动除霜的的多重操作。

3.绿色环保,安全环保工质,无污染。

透明玻璃门立式结构,双层透明玻璃门,可实时观测箱内保存物品状态。

4.配备双锁,安全系数增高,底部有脚轮,可轻松移动箱体。

5.可任意直接嵌入壁橱以及墙壁,应用广泛,比如医疗,药,店,实验室建设,不占用多余空间。

6.先进防腐化喷涂工艺,表面色泽柔和,内部预设搁架卡槽,可任意分配箱内空间,便于放置不同的物品。

7.采用微电脑控制,温度恒定,波动范围小。

8.控温精度高。

9.国际先进的无拂环保压缩机制冷制热技术。

1.内置式超温保护、断电报警、开门报警。

1.自动运行、电脑控温、自动调整、翅片式均匀循环。

3.传感器故障报警,上限超温报警等自诊断技术。

4.高响应性热PT100传感器。

5.全方位立体加热技术,确保工作室具有良好的温度均一性。

6.设计合理的风道结构,微风气流循环设计。

7.独特的几何腔体洁净设计,保证对存放物品主动完美的保护。

8.镜面不锈钢内胆,不锈钢电抛光搁板,钢化玻璃内门。

1.福意联"牌,采用智能电脑温控系统,数字实时温度显示,自由设置温度,温度可调。

2.进口直流压缩机制冷速度快,无氟制冷剂3.高密度无氟绝热层,保温效果良好4.合理的蒸发冷凝系统设计,确保超强的制冷效果5.采用国际先进的微型压缩机制冷技术,数字式触摸按钮控制温度,适时显示温度变化情况,并可以自由调节。

定宽机工作原理

1.机械结构:

-定宽机通常采用短锤头压力机或者连续式短锤头机构设计,通过一组或多组可上下移动的侧压装置(即锤头)对高温下的板坯进行挤压。

2.宽度调整过程:

-在热轧过程中,加热后的板坯经过定宽机时,两侧的侧压装置按照设定的宽度要求,对板坯边缘施加巨大的压力,实现板坯宽度方向的压缩变形。

-根据需要,侧压装置的位置和压力可以单独或同时调整,以精确控制最终产品的宽度规格。

3.控制系统:

-定宽机配备了先进的控制系统,该系统基于实时测量数据(如板坯温度、速度、厚度等)以及预设的目标宽度参数,来自动调节侧压装置的动作。

-控制系统通过精确控制侧压锤头的升降速度和位置,确保在保持稳定生产节奏的同时,完成高质量的宽度调整作业。

4.功能与效果:

-通过定宽机的工作,可以在一次或多次轧制过程中大幅度改变板坯的宽度,从而满足不同产品规格的要求,提高产品质量和生产效率。

首钢京唐1580热轧定宽机控制系统

鱼晓峰李亚锋王维周博

(北京金自天正智能控制股份有限公司北京100070)

1.概述

板坯侧压定宽机(Slab Sizing Press,简称定宽机)作为热轧主要的调宽设备,在锻压状态下对板坯全长进行大的板坯宽度轧制,通过一道次压下,最大宽度压下量可达350mm;而立辊轧机在碾压状态下对板坯进行轧制,经过1~5个道次的轧制,侧压量最大不超过100mm。

作为水平轧机前面附设的立辊轧机只起微量侧压和实现宽度自动控制(AWC)的作用,采用效率更高的定宽机实现无级宽度压下。

由于定宽压力机对板坯是在锻压状态下进行轧制的,其金属的变形状态与立辊轧机截然不同,因此定宽压力机轧出的坯料前后切头切尾损耗小,即由过去的0.6%~0.7%减少到0.2%~0.3%,通过减少鱼尾大大提高了钢材的收得率[1]。

另外,由于定宽压力机的宽度调节量大而广,这不仅增加了板坯连铸机平均浇铸宽度,而且为板坯连铸机的浇铸宽度由50mm 加大到200mm,减少了连铸板坯宽度规格的种类,大大提高了板坯连铸机的生产能力和效果,同时对板坯连铸机的稳定操作起到了绝对作用。

2.工艺描述

定宽机位于除鳞箱(HSB)和R1粗轧机之间。

加热炉送出的经除鳞后板坯,通过定宽机前辊道运送到定宽机前侧导板;然后由定宽机前侧导板完成水平对中;再由辊道电机、入口和出口夹送辊及入口和出口导辊传送板坯进入并通过挤压室,最后挤压完成定宽的板坯经由定宽机后辊道向下游传送。

在板坯经过挤压室的过程中,大侧压定宽机对板坯的侧压是靠两个对称运动的锤头模块对板坯的连续侧压,来实现板坯的调宽和板坯头尾的板形调节。

锤头模块与板坯的接触面为平面,这就相当于用辊径为无穷大的立辊对板坯进行侧压。

3.定宽机控制系统组成

首钢京唐1580热轧定宽机控制系统采用GE公司PAC RX7i CPE040 CPU,主柜框架模拟量功能模块采用基于VME总线的MEN公司第三方模板,数字量模板采用GE公司PAC RX7i的;远程柜采用GE公司VersaMax I/O站系统,每个VersaMax I/O站框架系统最多容

纳8块功能模块。

主要完成的工艺功能有高压水坯料除鳞、坯料输送和夹送、坯料对中、坯料定宽压力平衡、锤头更换以及工艺水冷却等。

PAC RX7i 主柜和VersaMax I/O 远程柜及传动装置采用PROFIBUS-DP 网通讯,PAC RX7i 主柜与一级(L1)画面服务器、二级(L2)服务器之间采用内存映像网。

定宽机控制系统的配置拓扑图如图1所示。

图1.定宽机系统配置拓扑图

4. 定宽机控制系统主要功能

4.1 定宽机的工作模式

1) 直通方式

定宽机的直通方式是指定宽机的主电机不转动,坯料由定宽机前后辊道、前后导辊和前后夹送辊直接传送过定宽机,而板坯的宽度上不经受挤压,没有任何变形。

2) 定宽方式

定宽机的定宽方式是指定宽机的前、后辊道和入口、出口夹送辊以步进的运动方式夹送坯料通过定宽机的挤压室,在挤压室内板坯经过主电机带动的锤头挤压。

挤压模式中,依照入口和出口夹送辊停止时压下电机是否改变其行程而又划分为短行程模式和等宽模式。

短行程模式是指板坯头部通过锤头时压下电机的行程逐步减小,而板坯尾部通过锤头时,侧压电机的行程逐步增大;等宽模式是指板坯通过锤头时压下电机的行程始终保持不变。

HMI

RERHMI RERHMI RERAV119RERAV113RERAV111RERAV102RERAV215RERAV214RERAV107RERAV120RERAV212RERAV211RERAV208RERAV213多模光纤双绞线PROFIBUS —DP 内存映像网光纤RERAV202SSP 主电机

L2 PDA 传动装置

4.2辊道和夹送辊的速度控制

辊道和夹送辊的速度有4种,分别是除鳞速度、送钢速度、定宽速度和跟随速度。

(1)除鳞速度

除鳞速度是指带钢坯料在出炉辊道上启动向下游运钢时,除鳞箱前辊道、除鳞辊道和定宽机前辊道以0.7m/s的速度运送带钢坯料进入和通过除鳞箱。

值得一提的是除鳞前辊道处的热检检测到带钢坯料钢头进入除鳞前辊道时,为了避免出炉辊道因负荷增大跳闸,需要降速到除鳞速度。

(2)送钢速度

送钢速度是指带钢坯料在定宽机前侧导板对中后,钢坯进入定宽机挤压室时的速度。

当定宽模式是直通模式时,定宽机前、后辊道以送钢速度将带钢送入和送出定宽机的挤压室;当定宽模式是挤压模式时,定宽机前、后辊道以送钢速度将带钢送人挤压室,并将带钢坯料的钢头停在距锤头中心线856mm处。

(3)定宽速度

定宽速度是指带钢坯料定宽机工作在挤压模式时,带钢通过挤压室的速度,定宽速度的波形是周期的三角波波形。

定宽机前辊道、定宽机入口夹送辊、定宽机出口夹送辊和定宽机后辊道,根据单步步距参数的设定,依据定宽机入口或出口下夹送辊传动轴上的码盘对坯料的跟踪,在定宽机主电机偏心轴处于空闲角度范围内完成设定步距带钢的精确输送。

(4)跟随速度

跟随速度是指定宽机出口辊道热检检得带钢坯料通过定宽机的出口夹送辊后,定宽机的后辊道跟随R1轧机设定的速度送钢。

当R1前辊道热检检得带钢坯料进入R1前辊道后,定宽机后辊道停止以跟随速度转动。

4.3 定宽机主电机的控制

主电机通过连续的偏心轴旋转运动带动锤头滑架作垂直于带钢的直线往复运动,从而对带钢的宽度进行挤压,使带钢达到设定的出口宽度,满足粗轧区宽度的大压下量调节。

当带钢到达入口夹送辊前500mm处停止,侧导板开始对中时,主电机开始以设定转速旋转,并且在挤压带钢的过程中保持匀速运动。

当带钢尾部离开出口导辊,主电机在完成一周期旋转,之后自动定位停止在换锤头角度即180度角度,直至下块板坯到来。

主电机连续转动过程中,当偏心轴旋转在20°与240°之间,板坯通过位置控制前移一次,当偏心轴旋转在248.6°与360°之间,锤头击打板坯完成定宽,其运动过程如图2所示。

图2. 定宽机主电机偏心轴运动示意图

4.4 锤头机械压下电机控制

锤头机械压下电机是用来根据定宽机出口要求的带钢宽度预调节锤头的开口度,使通过定宽机的带钢本体达到合适的宽度。

当投入短行程控制时,压下螺丝根据带钢跟踪检测带钢头部和尾部到达锤头,由二级下发头尾最多各5次短行程数据(包括距带钢头部或尾部距离,短行程的偏移量),控制锤头压下电机调节开口度。

头部短行程开口度由大逐渐缩小,尾部短行程开口度由小逐渐放大,以避免带钢头尾的形状出现舌形,保证带钢同板宽度一致。

4.5 夹送辊的位置与压力控制

定宽机入口夹送辊和出口夹送辊,与定宽机前辊道配合用于精确传送带钢坯料进入和通过定宽机挤压室,实现锤头对坯料的逐段挤压。

在板坯未进入夹送辊前,入口夹送辊和出口夹送辊以夹送辊的辊缝为控制对象通过PI 调节控制伺服阀先导阀和伺服阀自动定位到L2服务器设定的辊缝;当板坯通过导辊后,根据轧制工艺要求,夹送辊以液压缸的作用压力为控制对象,通过PI调节控制伺服阀先导阀和伺服阀的PI控制入口上夹送辊和出口上夹送辊自动定位到目标压力。

4.6 导辊的位置与压力控制

定宽机入口导辊和出口导辊,与入口夹送辊和出口夹送辊配合用于精确传送带钢坯料进入和通过定宽机挤压室,实现锤头对坯料的逐段挤压。

在板坯未进入导辊前,入口上导辊和出口上导辊以导辊的辊缝为控制对象通过PI调节控制伺服阀先导阀和伺服阀自动定位到L2服务器设定的辊缝;当板坯通过导辊后,根据轧制工艺要求,导辊以液压缸的作用压力为控制对象,通过PI调节控制伺服阀先导阀和伺服阀的PI控制入口上导辊和出口上导辊自动定位到目标压力。

5.结束语

京唐1580热轧定宽机控制系统,针对德国德马克-西马克公司的大压力侧压定宽机械设备和定宽工艺,实现了国内首个定宽机控制系统技术的研发,满足了高精度、大压下和高效率等的工艺控制要求。

[1]韩春英赵蔚苏兆发雷智颖热连轧工艺中定宽压力机的性能特点鞍钢技术2000.7

[2]王昭东王国栋张强等热连板带的控宽和调宽技术钢铁研究1992.11。