带式输送机头部滚筒卸料运动轨迹计算

- 格式:xls

- 大小:877.00 KB

- 文档页数:4

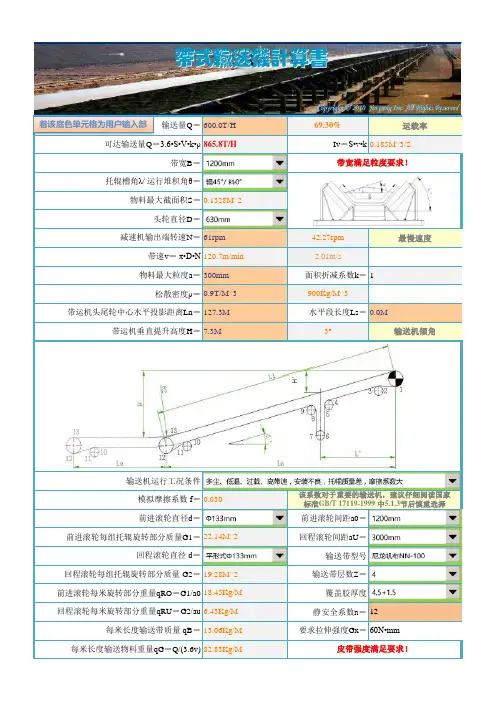

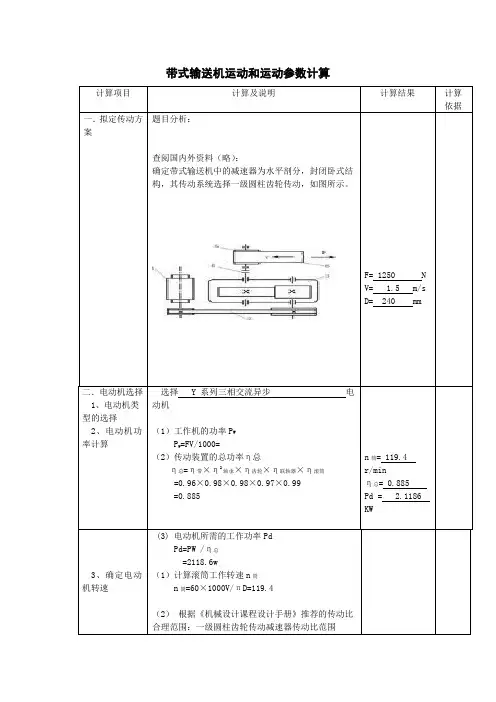

带式输送机运动和运动参数计算计算项目计算及说明计算结果计算依据一.拟定传动方案题目分析:查阅国内外资料(略):确定带式输送机中的减速器为水平剖分,封闭卧式结构,其传动系统选择一级圆柱齿轮传动,如图所示。

F= 1250 NV= 1.5 m/sD= 240 mm二.电动机选择1、电动机类型的选择2、电动机功率计算选择 Y系列三相交流异步电动机(1)工作机的功率P WP W=FV/1000=(2)传动装置的总功率η总η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.98×0.98×0.97×0.99=0.885n筒= 119.4r/minη总= 0.885Pd = 2.1186KW3、确定电动机转速 (3) 电动机所需的工作功率PdPd=PW /η总=2118.6w(1)计算滚筒工作转速n筒n筒=60×1000V/πD=119.4(2)根据《机械设计课程设计手册》推荐的传动比合理范围:一级圆柱齿轮传动减速器传动比范围4、选择电动机型号i’a=3-6,V带传动比i’1=2-4,则总传动比为i’a=6-24。

故电动机转速的可选范围为n’d=i’a×n筒=(6-24)× 119.4 = 716.4-238.8 ,符合这一范围的同步转速有 (1) 750 (2)1000 (3) 1500 。

根据容量和转速,由手册查出有三种适用的电动机型号。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比, 2 方案比较适合,即n=1000r/min 。

根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机的型号为Y-132S-6 。

其主要性能:额定功率: 3 KW,满载转速960 r/min,额定转矩 2 ,质量 75 kg。

电动机型号Y-132S-6P电= 3 KWn电= 960r/min三.传动装置运动及动力参数计算1、总传动比2、分配各级传动比3、计算各轴转速(r/min)4、计算各轴的功率(KW)5、计算各轴扭矩(N·mm)i总=n电机/n滚筒=960/119.4=8.04(1)取齿轮i齿轮= 4 (单级减速器i=3-5合理)(2)∵i总=i齿轮×i带∴i带=i总/i齿轮= 2.01求转速nn I=n 电机=960n II=n I/i带=477.6n III=n II/i齿轮=119.4nⅣ=119.4求功率PP I=P电=2.118KWP II=P I×η带=2.033KWP III=P II×η轴承×η齿=1.93KWPⅣ= P III×η轴承×η联轴器=1.875KW求扭矩TT I=9.55×103P I/n I= 20.9 N·mmT II=9.55×103P II/n II= 40.4 N·mmT III=9.55×103P III/n III= 153.5 N·mmTⅣ=9.55×103PⅣ/nⅣ= 149.1 N·mm将以上数据列表如下:轴号功率P/KWn/(r.min-1T/(N.mm)i ηI 2.118 960 20.92.01 0.96II 2.033 477.6 40.44 0.97III 1.93 119.4 153.51 0.96Ⅳ 1.875 119.4 149i总= 8.04i齿轮= 4i带= 2.01n I = 960r/minn II= 477.6r/minn III= 119.4r/minnⅣ= 119.4r/minP I= 2.118 KWP II= 2.003KWP III= 1.93 KWPⅣ= 1.875KWT I= 20.9N·mmT II= 40.4N·mmT III= 153.5N·mmTⅣ= 149.1N·mm带传动设计序号计算项目计算结果计算依据一确定计算功率P d工作情况系数K A=1.4 P d=PK A=5.6 P d= 5.6KW二 选定带型根据P d = 5.6 KW 和n 1= 960 r/min选 型普通V 带A 型普通V带三确定带轮基准直径d l 、d 2d 1= 112 mm d 2= id 1(1-ε)= 222.8计算实际传动比i ′并验算Δi ≤5%(不满足条件应调整) ==='1221d d n n i 2.10=-'=∆%100ii i i 4.8%≤5%d 1= 112 mm d 2= 236 mmΔi ≤5% 满足要求四带速v V=5.62v = 5.62 m/s 带速V (5~25)合适五初定中心距a 00.7(d 1+d 2)<a 0<2(d 1+d 2)0.7( 112+236 )<a 0<2( 112+236 )< a 0<a 0= 400 mm六带的基准长度L d()=++++=02212104)(22a d d d d a L π2*400+3.14*(348*348)/2+(348*348)/1600=1419.2取标准值L d = 1400 mmL d = 1400mm七实际中心距a20L L a a d -+≈ 390 mma = 390 mm八小带轮包角 α1︒⨯--︒=3.57180121ad d α= 161.7° α1= 161.7 ºα1≥120°合适九 1 2 3V 带的根数Z 单根 V 带额定功率P 1据d 1= 112 mm 和n 1= 960 r/min,由表 8-5 插值法查得 型带P 1= 1.13 KW 额定功率增量ΔP 1由表 8-5 查得ΔP 1= 0.108 kW V 带的根数Z 单根K α= 0.93 ;K L = 0.96Z =()=∆+LdK K P P P α11 5.6/(1.13+0.108)*0.93*0.96=5Z= 5 根十单根V 带的初拉力F 0==+⎪⎪⎭⎫ ⎝⎛-=2015.2500υυαq Z P K F d 500(2.5/0.93-1)5.6/(5*5.62)+0.1*5.62*5.62=171.3F 0= 171.3N十一轴压力F Q2sin 210αZF F Q = = 2*5*171.3Sin(161.7/2)=1691.2F Q = 1691.2N十二 1 2 3带轮零件图选择带轮的材料 铸铁HT150选择带轮结构型式小带轮选用实心式。

各种输送方式及计算公式物料输送机械与设备第一节固体物料输送设备:C C C C C C 带式输送机,螺旋输送机,振动式输送机,刮板输送机,斗式提升机,气力输送装置。

第二节液体物料输送设备:C 离心泵,齿轮泵,螺杆泵。

一、带式输送机输送物料:粉粒体、块状、成形物、麻袋等功能:水平输送、倾斜输送形式:固定式、移动式特点:输送量大,动力消耗少,运转连续,工作平稳,输送距离大。

(一)带式输送机的构造:组成:输送带、滚筒、料斗、支辊、卸料装置、驱动装置带式输送机的构造:4、滚筒:功能:驱动、张紧、改向5、支承装置:功能:承托运输带及物料的重量型式:单辊式、多辊式一、带式输送机的构造:6、卸料装置:型式:犁式、抛卸7、张紧装置:功能:调节输送带的松紧程度型式:螺旋式--利用螺杆拉(压)力重锤式--利用悬垂重物的重力二、螺旋输送机又称绞龙,有输送、搅拌、混合作用功能:水平输送、倾斜输送、垂直输送特点:结构紧凑,卸料简单,密封性好,动力消耗大,对物料破碎作用大,对过载敏感,输送距离短。

(一)水平螺旋输送机1、构造由轴、叶片、机壳、端轴承、中间轴承和端板等组成。

螺旋:左旋、右旋、单头、双头、三头叶片:实体、带式、浆型轴承:端轴承、中间轴承机壳:槽身、端板、盖板、进出料口螺旋输送机构造螺旋叶片形状2、工作原理o点牵连速度Vo, 相对速度AB,绝对速度Vf3 、螺旋输送机的生产率和功率消耗:(1) 生产率:Q[(D 2 ) 2 d 2 ]460 s n c(2) 输送功耗:水平输送或倾角在20~45 之间Q N1 ( L平H ) 367 (3) 输送倾角在45~90 之间时:N2=(2~3〕N1(二)垂直螺旋输送机工作原理2、垂直输送物料所受的力1)重力m g 铅垂向下2)离心力m rω2 径向3)切向摩擦力f m rω2 水平4)斜面摩擦力 F 沿着斜面5)斜面反力N 垂直于斜面mg分解成F方向m g sinαN方向m g cosαf m rω2分解成R方向f m rω2 cosαN方向f m rω2 sinα工作原理斜面摩擦力F=f(mgcosα+f mrω2 sinα) 物料上移的临界条件:R=F+mg sinα 即: f mrω2 cosα=f(mg cosα+ f m rω2 sinα)+mg sinα 代入ω=πn / 30 求解得:30 gtg( + ) no r tg(三)弹簧输送机弹簧输送机具有结构简单、体积小、重量轻、灵活性大、能耗低等优点。

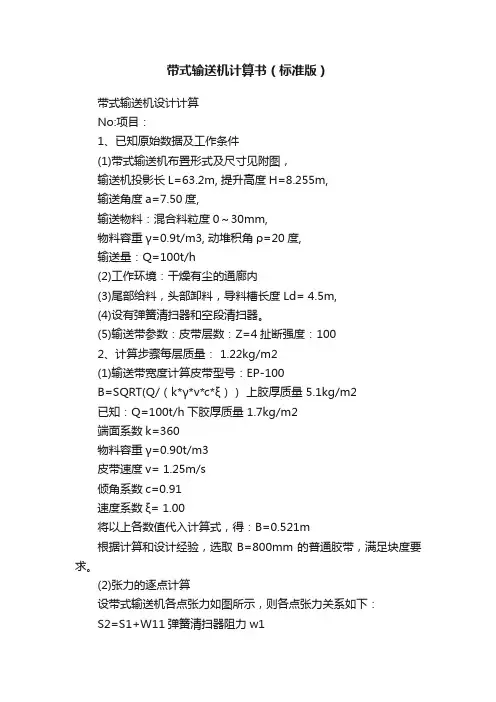

带式输送机计算书(标准版)带式输送机设计计算No:项目:1、已知原始数据及工作条件(1)带式输送机布置形式及尺寸见附图,输送机投影长L=63.2m, 提升高度H=8.255m,输送角度a=7.50度,输送物料:混合料粒度0~30mm,物料容重γ=0.9t/m3, 动堆积角ρ=20度,输送量:Q=100t/h(2)工作环境:干燥有尘的通廊内(3)尾部给料,头部卸料,导料槽长度Ld= 4.5m,(4)设有弹簧清扫器和空段清扫器。

(5)输送带参数:皮带层数:Z=4扯断强度:1002、计算步骤每层质量: 1.22kg/m2(1)输送带宽度计算皮带型号:EP-100B=SQRT(Q/(k*γ*v*c*ξ))上胶厚质量 5.1kg/m2已知:Q=100t/h下胶厚质量 1.7kg/m2端面系数k=360物料容重γ=0.90t/m3皮带速度v= 1.25m/s倾角系数c=0.91速度系数ξ= 1.00将以上各数值代入计算式,得:B=0.521m根据计算和设计经验,选取B=800mm的普通胶带,满足块度要求。

(2)张力的逐点计算设带式输送机各点张力如图所示,则各点张力关系如下:S2=S1+W11弹簧清扫器阻力w1S3=k1*S22S4=S3+W23空载段运行阻力w2S5=k2*S44S6=k3*S55S7=k4*S66S8=S7+W3+W47空载段运行阻力w3空载段清扫器阻力w4S9=k5*S88S10=k6*S99S n=S10+W5+W6+W710导料槽阻力w5物料加速度阻力w6 承载段运行阻力w7弹簧清扫器阻力W1:W1=1000B=800N带入⑴ 得:S2=S1+W1=S1 +800查表,改向滚筒阻力系数k1= 1.02带入⑵ 得:S3=k1*S2= 1.02S1 +816空载段运行阻力W2:W2=(q0+q")*L*w"-q0H工作条件(平行托辊阻力系数w")清洁,干燥0.018少量尘埃,正常湿度0.025大量尘埃,湿度大0.035查表:有Z=4~6,取Z= 4.00层EP-100上下胶层厚 4.5+1.5mm,得qm=9.34kg/mq0=q m*g=92N/m查表,得G"=11.0kg下托辊间距l0= 3.0m因此,得:q"=G"*g/l0=36N/m查表,得w"=0.035L1=41.837m, H1=5.842m头轮至垂直拉紧中心带入上式得:(适用于向上输送)螺旋及车式输入投影W2=-348N带入⑶ 得:S4=S3+W2= 1.02S1 +468查表,改向滚筒阻力系数k2= 1.03螺旋及车式选1.0垂直拉紧选1.03带入⑷ 得:S5=k2*S4= 1.05S1 +482查表,改向滚筒阻力系数k3= 1.04螺旋及车式选1.0垂直拉紧选1.04带入(5)得:S6=k3*S5= 1.09S1 +501查表,改向滚筒阻力系数k4= 1.03螺旋及车式选1.0垂直拉紧选1.03带入(6)得:S7=k4*S6= 1.13S1 +516空载段运行阻力W3:W3=(q0+q")*L*w"-q0H已知 q0=92N/m,q"=36N/m查表,得w"=0.035L=21.363m, H=2.413m拉紧中心至尾轮的投W3=-126N空段清扫器阻力W4:W4=200B=160N带入(7)得:S8=S7+W3+W4= 1.13S1 +550查表,改向滚筒阻力系数k5= 1.02带入(8)得:S9=k5*S8= 1.15S1 +561查表,改向滚筒阻力系数k6= 1.04带入(9)得:S10=k6*S9= 1.19S1 +584导料槽阻力W5:已知导料槽长度l= 4.5mW5=(16*B*B*γ+70)*l=356N物料加速度阻力W6:W6=q*v*v/(2*g)因为:q=Q*g/(3.6*v)=218N/m所以: W6=17N承载段运行阻力W7:W7=(q+q0+q')*L*w'+(q0+q)*Hq0=q m*g=92N/m查表,得G'=11kg上托辊间距l0'= 1.2m 因此,得:q'=G'*g/l0'=90N/m工作条件(槽形托辊阻力系数w')清洁,干燥0.02少量尘埃,正常湿度0.03大量尘埃,湿度大0.04查表,得w'=0.04L2=63.200H2=8.255带入上式得:W7=3563N带入(10)得:S n=S10+W5+W6+W7= 1.19S1 +4521根据式:S n=S1*eμα采用胶面滚筒α=200°μ=0.35,查表得eμα= 3.39带入上式得:S n= 3.39S1联立(10)式,则:3.39S1 = 1.19S1 +4521因此:S1 =2058NS n =6978N各点张力:S2=S1+W1=2858NS3=k1*S2=2916NS4=S3+W2=2567NS5=k2*S4=2644NS6=k3*S52750NS7=k4*S62833NS8=S7+W3+W4=2867NS9=k5*S8=2924NS10=k6*S9=3041N计算凹弧起点张力S11承载段运行阻力W8:W8=(q+q0+q')*L*w'+(q0+q)*H L3=44.4m,H3=0mw8=708.9478NS11=S10+W8=3750NR2≥ 1.5*S11/(qm*g)=61.43127m计算凸弧最小曲率半径R1托辊槽角35度R1≥42*B*sinλ=19.26364m(3)功率计算传动滚筒轴功率为:N0=(S n-S1)*v/1000= 6.1k W电动机功率为:N=K*N0/η采用Y型电动机得K= 1.2传动滚筒η=0.9所以,N=8.2k W根据计算和设计经验,电动机选型为:额定功率为:15k W组合号为:(4)胶带核算求得胶带最大张力为6978N查表当B=800mm,Z=4层时,胶带最大允许张力为26667N所以满足最大张力要求。

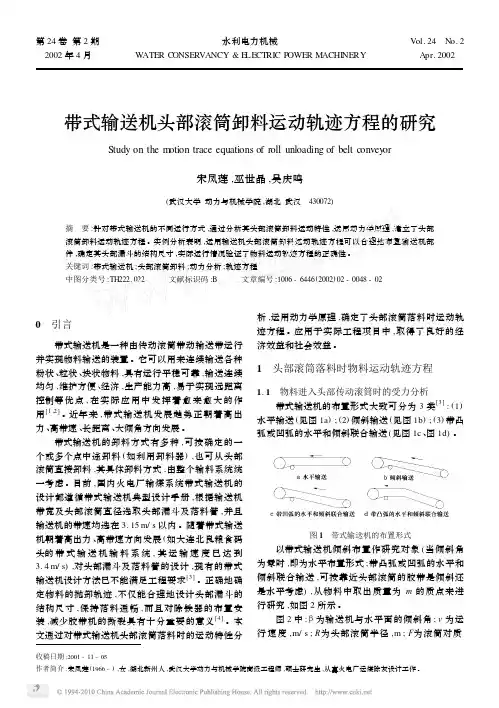

第24卷第2期水利电力机械Vol.24 No.2 2002年4月W ATER C ONSERVANCY &E LECTRIC POWER M ACHI NERYApr.2002带式输送机头部滚筒卸料运动轨迹方程的研究Study on the m otion trace equations of roll unloading of belt convey or宋凤莲,巫世晶,吴庆鸣(武汉大学动力与机械学院,湖北武汉 430072)摘 要:针对带式输送机的不同运行方式,通过分析其头部滚筒卸料运动特性,运用动力学原理,建立了头部滚筒卸料运动轨迹方程。

实例分析表明,运用输送机头部滚筒卸料运动轨迹方程可以合理地布置输送机部件,确定其头部漏斗的结构尺寸,实际运行情况验证了物料运动轨迹方程的正确性。

关键词:带式输送机;头部滚筒卸料;动力分析;轨迹方程中图分类号:TH222.022 文献标识码:B 文章编号:1006-6446(2002)02-0048-02收稿日期:2001-11-05作者简介:宋凤莲(1966-),女,湖北新州人,武汉大学动力与机械学院高级工程师,硕士研究生,从事火电厂运煤除灰设计工作。

0 引言带式输送机是一种由传动滚筒带动输送带运行并实现物料输送的装置。

它可以用来连续输送各种粉状、粒状、块状物料,具有运行平稳可靠,输送连续均匀,维护方便、经济,生产能力高,易于实现远距离控制等优点,在实际应用中发挥着愈来愈大的作用[1,2]。

近年来,带式输送机发展趋势正朝着高出力、高带速、长距离、大倾角方向发展。

带式输送机的卸料方式有多种,可按确定的一个或多个点中途卸料(如利用卸料器),也可从头部滚筒直接卸料,其具体卸料方式,由整个输料系统统一考虑。

目前,国内火电厂输煤系统带式输送机的设计都遵循带式输送机典型设计手册,根据输送机带宽及头部滚筒直径选取头部漏斗及落料管,并且输送机的带速均选在3.15m/s 以内。

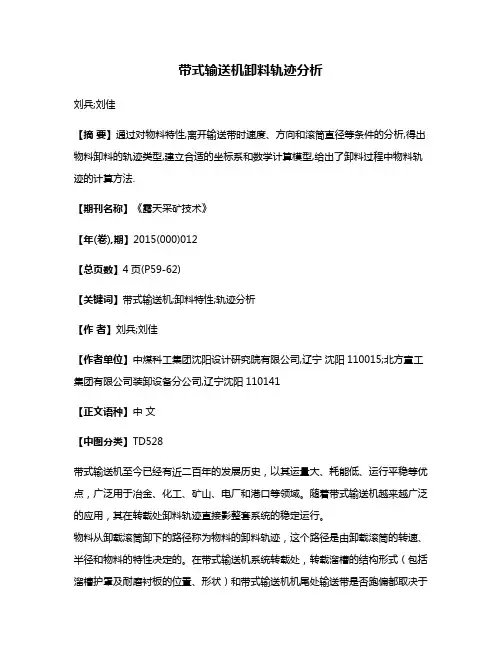

带式输送机卸料轨迹分析刘兵;刘佳【摘要】通过对物料特性,离开输送带时速度、方向和滚筒直径等条件的分析,得出物料卸料的轨迹类型,建立合适的坐标系和数学计算模型,给出了卸料过程中物料轨迹的计算方法.【期刊名称】《露天采矿技术》【年(卷),期】2015(000)012【总页数】4页(P59-62)【关键词】带式输送机;卸料特性;轨迹分析【作者】刘兵;刘佳【作者单位】中煤科工集团沈阳设计研究院有限公司,辽宁沈阳110015;北方童工集团有限公司装卸设备分公司,辽宁沈阳110141【正文语种】中文【中图分类】TD528带式输送机至今已经有近二百年的发展历史,以其运量大、耗能低、运行平稳等优点,广泛用于冶金、化工、矿山、电厂和港口等领域。

随着带式输送机越来越广泛的应用,其在转载处卸料轨迹直接影整套系统的稳定运行。

物料从卸载滚筒卸下的路径称为物料的卸料轨迹,这个路径是由卸载滚筒的转速、半径和物料的特性决定的。

在带式输送机系统转载处,转载溜槽的结构形式(包括溜槽护罩及耐磨衬板的位置、形状)和带式输送机机尾处输送带是否跑偏都取决于物料卸料轨迹的形状,尽可能精确地预测卸料的轨迹,对系统的稳定运行和降低维护保养费用有相当大的意义。

而以往常用的卸料轨迹计算中,通常只考虑卸载滚筒的转速即线速度,并以滚筒的线速度作为物料的抛射初速度,并未考虑物料的特性和其在卸载处的断面形状变化对卸料轨迹的影响。

这种计算方法是经不住仔细推敲的,因为假定物料最下层与输送带接触位置的速度为滚筒线速度,而卸载滚筒的角速度是相同的,那么最上层物料的线速度则明显大于最底层物料的线速度,在物料的下落过程中,上、下层物料间的水平距离将随着时间的增加而逐渐加大,最后形成的物料的上、下包络线将是一个上窄下宽的发散形状,显然这种轨迹是不符合实际的,是错误的[1]。

当输送带接近卸料滚筒而变平时,槽形输送带上的散状物料断面形状已发生了变化,物料逐步向输送带的两边横向坍塌。

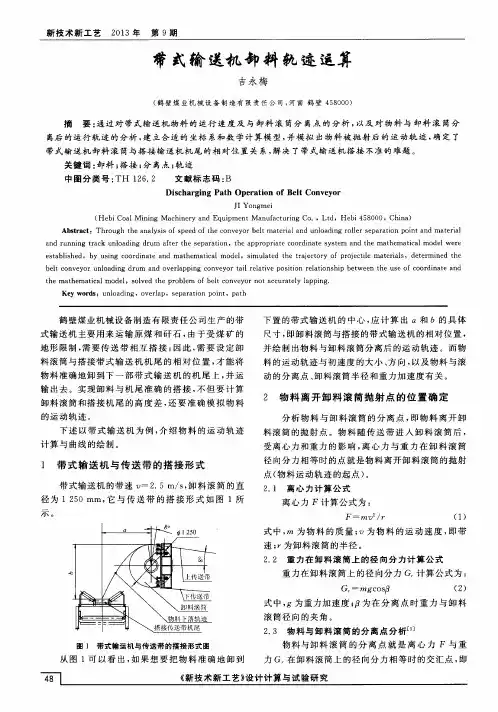

皮带机头部卸料轨迹计算实例分析实际:宽400,料高为104,角度为20°的皮带机导料斗的挡料板面是否需要加角钢(如果料频繁且大量打到挡料板,需要加角钢,料打料,防磨效果明显)提出问题:头部卸料轨迹线确定,就可直接得出结论。

解决问题:1.ω=2πT =2πn 60 v = ωR 速比: i =n 入n 出 n 电机=1450r min ⁄主动滚筒转速:n 滚筒=1450i =145027.9=51.97r min ⁄ ω=2πT =2πn 60=2π×51.9760=5.44 rad/sv10=5.44×0.292=0.789 m/s v20=5.44×(0.292+0.104)=1.355 m/s2.2v102D 1g =2×0.78920.29×9.81=0.438 2v202D 2g =2×1.3552(0.29+0.208)×9.81=0.752 cos β=cos 20°=0.94 2v 2Dg<cos β 得出:物料将随着滚筒越过最高点,走过一个α角后,离开输送带。

(此结论详见《运输机械选型设计手册》 第二版P 8)α1=cos −1(2v102D 1g)=64.02° α2=cos−1(2v202D 2g)=41.24° 料流模型建立如下图:3. 拟合料流曲线:抛物线计算公式: x =v 0x ty =v 0y t −12gt 2 (1)先描出1点所在抛料线:v10=0.789 m/s θ10=α1=64.02°v10x =v10∙cos θ10=0.346 m/s v10y =−v10∙sin θ10=−0.709 m/s 抛物线计算公式: x 1=v 0t cos θ=0.346 ty1=v0t sinθ−12gt2=−0.709×t−4.905×t2当x1=0.004,t=0.012,y1=−0.009当x1=0.01,t=0.029,y1=−0.025 x1=0.03,t=0.087,y1=−0.099x1=0.05,t=0.145,y1=−0.206 x1=0.07,t=0.202,y1=−0.344x1=0.09,t=0.26,y1=−0.516 x1=0.1,t=0.289,y1=−0.615(2)描2点所在的抛料线:v20=1.355 m/sθ20=α2=41.24°v20x=v20∙cosθ20=1.019 m/s v20y=−v20∙sinθ20=−0.893 m/s 抛物线计算公式:x2=v0t cosθ=1.019 ty2=v0t sinθ−12gt2=−0.893×t−4.905×t2当x2=0.01,t=0.011,y2=−0.01当x2=0.03,t=0.029,y2=−0.03 x2=0.07,t=0.069,y2=−0.085 x2=0.1,t=0.098,y2=−0.135 x2=0.2,t=0.196,y2=−0.364x2=0.4,t=0.393,y2=−1.108最终拟合曲线:结语:从轨迹拟合曲线显示,挡料一面不用加角钢来防磨。

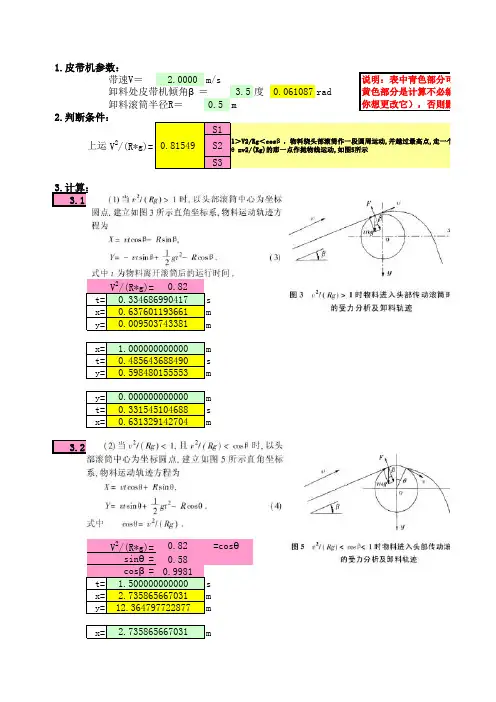

1.皮带机参数:带速V= 2.0000m/s 卸料处皮带机倾角β= 3.5度0.061087rad 卸料滚筒半径R=0.5m 2.判断条件:S1S2S33.计算:3.10.82t=s x=m y=m x=m t=s y=m y=m t=s x=m3.20.820.580.9981t=s x=m y=m x=m说明:表中青色部分可以黄色部分是计算不必编辑你想更改它),否则影响=cos θsin θ=12.3647977228772.7358656670310.6313291427040.6376011936610.5984801555531.5000000000002.735865667031V 2/(R*g)=cos β=0.3315451046880.000000000000V 2/(R*g)=0.81549V 2/(R*g)=1.0000000000000.4856436884900.009503743381上运0.3346869904171>V2/Rg<cos β,物料绕头部滚筒作一段圆周运动,并越过最高点,走一个角度θ,到达co θ=v2/(Rg)的那一点作抛物线运动,如图5所示t=s y=m y=m t=s x=m3.3t=s x=m y=m x=m t=s y=m y=m t=s x=m以上计算方法自:Study on the motion trace equations of roll unloading of belt conveyor 宋凤莲,巫世晶,吴庆鸣(武汉大学动力与机械学院,湖北武汉 430072)The end《带式输送机头部滚筒卸料运动轨迹方程的研究》_(后附)编辑整理by:new_dong 2008年112.3647977228771.5000000000002.7358656670311.50000000000012.3647977228803.0000000000001.5000000000001.50000000000010.53625000000010.5362500000001.5000000000003.00000000000010.5362500000003.000000000000分可以编辑,必编辑(除非,则影响结果。

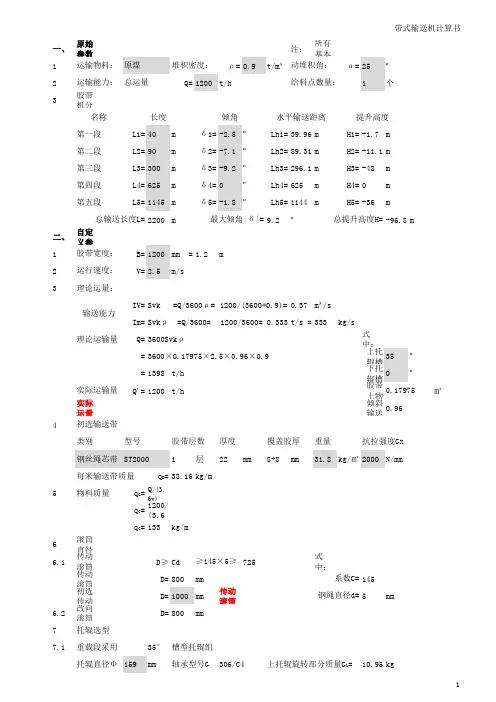

一、原始参数注:所有基本参数由使用单位提供1ρ=0.9t/m³α=25º2Q=1200t/h1个3胶带机分段特征(自头部起)L1=40m δ1=-2.5ºLh1=39.96m H1=-1.7m L2=90m δ2=-7.1ºLh2=89.31m H2=-11.1m L3=300m δ3=-9.2ºLh3=296.1m H3=-48m L4=625mδ4=0ºLh4=625mH4=0m L5=1145m δ5=-1.8ºLh5=1144mH5=-36m2200m9.2º-96.8m二、自定义参数1B=1200mm =1.2m2V=2.5m/s3IV=Svk 0.37m³/s Im=Svk ρ0.333t/s =333kg/sQ=式中:=上托辊槽型角度λO=35º=1398t/h下托辊槽型角度λU=0ºQ'=1200t/h 胶带上物料最大截面积S=㎡实际运量小于理论运量,满足输送要求倾斜输送机面积折减系数K=0.9641层22mm8+8mm31.8kg/㎡2000N/mmq B =38.16kg/m5q G =Q /(3.6v)q G =1200/(3.6×2.5)q G =133kg/m6滚筒直径6.1传动滚筒直径D≥Cd 725式中:传动滚筒最小直径D=800mm145初选传动滚筒直径D=1000mm 传动滚筒直径满足要求5mm6.2改向滚筒直径D=800mm77.135°159mm10.95kg输送能力钢绳直径d=托辊选型重载段采用槽型托辊组托辊直径Ф轴承型号G306/C4上托辊旋转部分质量G 1=钢丝绳芯带ST2000每米输送带质量物料质量≥145×5≥系数C=0.17975初选输送带类别型号胶带层数厚度覆盖胶厚重量抗拉强度Gx=Q/3600=1200/3600=理论运输量3600Svk ρ3600×0.17975×2.5×0.96×0.9实际运输量总提升高度H=胶带宽度:运行速度:理论运量:=Q/3600ρ=1200/(3600*0.9)=第二段第三段第四段第五段总输送长度L=最大倾角|δ|=名称长度倾角水平输送距离提升高度第一段运输物料:原煤堆积密度:动堆积角:运输能力:总运量给料点数量:31.2m27.38kg/m7.20°平行托辊组159mm26.56kg13m 8.85kg/m7.3辊子旋转速度n===300.3rpm辊子旋转速度小于600,满足要求7.4辊子载荷校核7.4.1P O =式中:=0.8×1.2×9.81×(333/2.5+38.16)辊子载荷系数e=0.8=1614辊子额定载荷P oe =5420N 辊子静载荷满足要求7.4.2P U =式中:=1×3×9.81×38.16辊子载荷系数e=1=1123辊子额定载荷P ue =1850N 辊子静载荷满足要求7.4.3P O’=式中:=1613.799936×1.2×1.32×1.15 1.2=29401.32辊子额定载荷P oe =5420N 辊子动载荷满足要求1.157.4.4P U’==1123.0488×1.2×1.15=1550辊子额定载荷P oe =1850N 辊子动载荷满足要求8托辊模拟阻力系数938机头机尾各设置组过渡托辊组,每个落料点设置组缓冲托辊组。

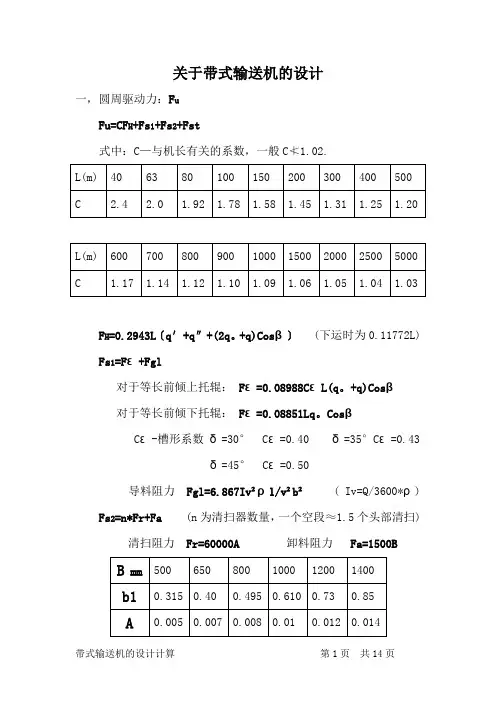

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

皮带机头部卸料轨迹计算实例分析实际:宽400,料高为104,角度为20°的皮带机导料斗的挡料板面是否需要加角钢(如果料频繁且大量打到挡料板,需要加角钢,料打料,防磨效果明显)提出问题:头部卸料轨迹线确定,就可直接得出结论。

解决问题:1.ω=2πT =2πn 60 v = ωR 速比: i =n 入n 出 n 电机=1450r min ⁄主动滚筒转速:n 滚筒=1450i =145027.9=51.97r min ⁄ ω=2πT =2πn 60=2π×51.9760=5.44 rad/sv10=5.44×0.292=0.789 m/s v20=5.44×(0.292+0.104)=1.355 m/s2.2v102D 1g =2×0.78920.29×9.81=0.438 2v202D 2g =2×1.3552(0.29+0.208)×9.81=0.752 cos β=cos 20°=0.94 2v 2Dg<cos β 得出:物料将随着滚筒越过最高点,走过一个α角后,离开输送带。

(此结论详见《运输机械选型设计手册》 第二版P 8)α1=cos −1(2v102D 1g)=64.02° α2=cos−1(2v202D 2g)=41.24° 料流模型建立如下图:3. 拟合料流曲线:抛物线计算公式: x =v 0x ty =v 0y t −12gt 2 (1)先描出1点所在抛料线:v10=0.789 m/s θ10=α1=64.02°v10x =v10∙cos θ10=0.346 m/s v10y =−v10∙sin θ10=−0.709 m/s 抛物线计算公式: x 1=v 0t cos θ=0.346 ty1=v0t sinθ−12gt2=−0.709×t−4.905×t2当x1=0.004,t=0.012,y1=−0.009当x1=0.01,t=0.029,y1=−0.025 x1=0.03,t=0.087,y1=−0.099x1=0.05,t=0.145,y1=−0.206 x1=0.07,t=0.202,y1=−0.344x1=0.09,t=0.26,y1=−0.516 x1=0.1,t=0.289,y1=−0.615(2)描2点所在的抛料线:v20=1.355 m/sθ20=α2=41.24°v20x=v20∙cosθ20=1.019 m/s v20y=−v20∙sinθ20=−0.893 m/s 抛物线计算公式:x2=v0t cosθ=1.019 ty2=v0t sinθ−12gt2=−0.893×t−4.905×t2当x2=0.01,t=0.011,y2=−0.01当x2=0.03,t=0.029,y2=−0.03 x2=0.07,t=0.069,y2=−0.085 x2=0.1,t=0.098,y2=−0.135 x2=0.2,t=0.196,y2=−0.364x2=0.4,t=0.393,y2=−1.108最终拟合曲线:结语:从轨迹拟合曲线显示,挡料一面不用加角钢来防磨。

带式输送机传动滚筒的设计与计算带式输送机在港口、煤炭、电厂等物料输送中应用日益广泛, 传动滚筒是带式输送机的关键部件, 其作用是将驱动装置提供的扭矩传到输送带上。

根据滚筒的承载不同, 可将滚筒分为轻型滚筒、中型滚筒、重型滚筒, 轻型滚筒为焊接结构, 即辐板与筒皮焊接, 轮毂与轴采用键连接, 中型滚筒和重型滚筒为铸焊结构, 即辐板与轮毂采用整体铸造形式, 然后与筒皮焊接, 轮毂与轴采用胀套连接, 胀套连接的优点是:定位精确、传递扭矩大、易于拆装、避免轴向的攒动等。

传动滚筒表面都覆盖橡胶或陶瓷以增大驱动滚筒与输送带间的摩擦系数。

由于中型滚筒和重型滚筒承载重, 设计计算不合理, 容易造成滚筒断轴等事故的发生, 因此, 本文为某矿设计的传动滚筒的实例对中型滚筒和重型滚筒的设计计算加以说明。

一、原始参数滚筒合张力260KN、扭矩40KN·m、滚筒直径φ1000㎜, 带宽2200mm二、结构简图For personal use only in study and research; not for commercial use三、选择材料采用45# 钢, 调质处理, 机械性能为:抗拉强度σb=580 MPa 屈服点σs=290 Mpa弯曲疲劳极限σ1=235 Mpa 扭转疲劳极限τ1=135 MPa许用静应力σ1p=238 MPa ,许用疲劳应力σ1p=165 MPa四、初选轴径1.确定轴伸直径, 按扭转强度计算轴伸直径d=17.2 Tτp3!轴传递的扭矩T=40 kN·m = 40000 N·m轴的许用扭矩剪应力τp=35 MPad1=17.2 ! =180㎜根据结构要求取轴伸直径180㎜2.确定胀套处轴径按弯扭合成强度计算轴径d=21.68 M2+(ψT)2 !σ-1p3!轴在胀套处所受弯矩M=52000 N·m,轴在胀套处所受扭矩T=40000 N·m校正系数对于单向旋转ψ=0.7轴径d2=21.68 520002+(0.7×40000)2 ! 1703! =153㎜根据结构要求取d2=240㎜轴的结构尺寸如下图五、强度校核按疲劳强度安全系数校核,仅考虑弯矩作用时的安全系数Sσ= σ-1Kσβεσσa+ψσσm仅考虑扭矩作用时的安全系数Sτ= τ-1Kτβεττa+ψττm弯曲时的有效应力集中系数Kσ=1.52扭转时的有效应力集中系数Kτ=1.57轴表面质量系数β=0.9弯曲时的尺寸影响系数εσ=0.6扭转时的尺寸影响系数ετ=0.6材料拉伸的平均应力折算系数ψσ=0.34 材料扭转的平均应力折算系数ψτ=0.21 d2=240㎜处的抗弯截面模数Z= πd3232= 3.14×24332=1356.5cm3抗扭截面模数Zp= πd3216=2Z=2713cm3对称循环弯曲应力的应力幅σa= MZ= 520001356.5=38.3MPa脉动循环扭转应力应力幅τa= T2ZP= 400002×2713=7.4MPa脉动循环扭转应力平均应力τm=τa=7.4MPa仅考虑弯矩作用时的安全系数:Sσ= σ- 1Kσβεσσα+ψσσm= 2351.520.9×0.6×38.3+0.32×0=2.18仅考虑扭矩作用时的安全系数:Sτ= τ-1Kτβετ×τα+ψτ×τm= 1351.570.9×0.6×7.4+0.21×7.4=5.85安全系数S= Sσ·SτSσ2+Sτ2 != 2.18×5.852.182+5.852 !=2.04互邻———指拥有共同边界线(点)的两个直接相邻的区域。

带式输送机设计计算No:20~31.5mm项目:1、已知原始数据及工作条件(1)带式输送机布置形式及尺寸见附图,输送机投影长L=61m, 提升高度H=15m,输送角度a=0度,输送物料:混合材粒度30mm,物料容重γ= 1.4t/m3, 动堆积角ρ=20度,输送量:Q=1200t/h(2)工作环境:干燥有尘的通廊内(3)尾部给料,头部卸料,导料槽长度Ld=6m, (4)设有弹簧清扫器和空段清扫器。

(5)输送带参数:皮带层数:Z=4扯断强度:2002、计算步骤每层质量: 1.32kg/m2(1)输送带宽度计算皮带型号:EP-200B=SQRT(Q/(k*γ*v*c*ξ))上胶厚质量 5.1kg/m2已知:Q=1200t/h下胶厚质量 1.7kg/m2端面系数k=380物料容重γ= 1.40t/m3皮带速度v=2m/s倾角系数c=0.90速度系数ξ=0.9将以上各数值代入计算式,得:B= 1.180m根据计算和设计经验,选取B=1200mm的普通胶带,满足块度要求。

(2)张力的逐点计算设带式输送机各点张力如图所示,则各点张力关系如下:S2=S1+W11弹簧清扫器阻力w1S3=k1*S22 S4=S3+W23空载段运行阻力w2S5=k2*S44 S6=k3*S55 S7=k4*S66S8=S7+W3+W47空载段运行阻力w3空载段清扫器阻力w4S9=k5*S88 S10=k6*S99S n=S10+W5+W6+W710导料槽阻力w5物料加速度阻力w6承载段运行阻力w7弹簧清扫器阻力W1:W1=1000B=1200N带入 ⑴得:S2=S1+W1=S1 +1200查表,改向滚筒阻力系数k1= 1.02带入 ⑵得:S3=k1*S2= 1.02S1 +1224空载段运行阻力W2:W2=(q0+q")*L*w"-q0H工作条件(平行托辊阻力系数w")清洁,干燥0.018埃,正常湿度0.025大量尘埃,湿度大0.035查表:有Z=5~8,取Z= 4.00层EP-200上下胶层厚 4.5+1.5mm,得qm=14.50kg/m q0=q m*g=142N/m查表,得G"=15.0kg 下托辊间距l0= 3.0m因此,得:q"=G"*g/l0=49N/m查表,得w"=0.035L1=61.000m, H1=14.5m带入上式得:(适用于向上输送)W2=-1652N带入 ⑶得:S4=S3+W2= 1.02S1 +-428查表,改向滚筒阻力系数k2= 1.03螺旋及车式选1.0带入 ⑷得:S5=k2*S4= 1.05S1 +-441查表,改向滚筒阻力系数k3= 1.04螺旋及车式选1.0带入(5)得:= 1.09S1 +-458查表,改向滚筒阻力系数k4= 1.03螺旋及车式选1.0带入(6)得:S7=k4*S6= 1.13S1 +-472空载段运行阻力W3:W3=(q0+q")*L*w"-q0H已知 q0=142N/m,q"=49N/m查表,得w"=0.035L=0.0m,H=0.5mW3=-71N空段清扫器阻力W4:W4=200B=240N带入(7)得:S8=S7+W3+W4= 1.13S1 +-303查表,改向滚筒阻力系数k5= 1.03带入(8)得:S9=k5*S8= 1.16S1 +-312查表,改向滚筒阻力系数k6= 1.04带入(9)得:S10=k6*S9= 1.21S1 +-325导料槽阻力W5:已知导料槽长度l=6mW5=(16*B*B*γ+70)*l=614N物料加速度阻力W6:W6=q*v*v/(2*g)因为:q=Q*g/(3.6*v)=1633N/m 所以:W6=333N承载段运行阻力W7:W7=(q+q0+q')*L*w'+(q0+q)*Hq0=q m*g=142N/m查表,得G'=17kg 上托辊间距l0'= 1.2m因此,得:q'=G'*g/l0'=139N/m工作条件(槽形托辊阻力系数w')清洁,干燥0.02少量尘埃,正常湿度0.03大量尘埃,湿度大0.04查表,得w'=0.04L2=61.000H2=15带入上式得:W7=31302N带入(10)得:S n=S10+W5+W6+W7= 1.21S1 +31924根据式:S n=S1*eμα采用胶面滚筒α=180°μ=0.35,查表得eμα=3带入上式得:S n=3S1联立(10)式,则:3S1 = 1.21S1 +31924因此:S1 =17790NS n =53370N各点张力:S2=S1+W1=18990NS3=k1*S2=19370NS4=S3+W2=17718NS5=k2*S4=18249NS6=k3*S518979NS7=k4*S619549NS8=S7+W3+W4=19718NS9=k5*S8=20309NS10=k6*S9=21122N计算凹弧起点张力S11承载段运行阻力W8:W8=(q+q0+q')*L*w'+(q0+q)*HL3=50m,H3=5m w8=5232.926NS11=S10+W8=26355NR2≥1.5*S11/(qm*g)=278.2743m计算凸弧最小曲率半径R1托辊槽角35度R1≥42*B*sinλ=28.89547m(3)功率计算传动滚筒轴功率为:N0=(S n-S1)*v/1000=71.2k W 电动机功率为:N=K*N0/η采用Y型电动机得K= 1.2传动滚筒η=0.9所以,N=94.9k W根据计算和设计经验,电动机选型为:额定功率为:132k W组合号为:(4)胶带核算求得胶带最大张力为53370N查表当B=1200mm,Z=4层时,胶带最大允许张力为80000N所以满足最大张力要求。

1 带式输送机基本计算带式输送机生产率计算生产率(输送量)是带式输送机的最基本的参数之一,是设计的主要依据。

生产率(输送量)是带式输送机的最基本的参数之一,是设计的主要依据。

定义:所谓生产率是指单位时间内输送物料的数量:定义:所谓生产率是指单位时间内输送物料的数量:容积生产率容积生产率单位h M 3; 分:分:质量生产率质量生产率 单位h kg 或h t ;生产率主要取决于与两个因素:a.a.承载构建单位长度上的物料重量物q b.b.承载构建的运动速度V 生产率计算通式:V V Q ×=×=物物计q 6.3q 10003600 (h t ) 物q 的计算:物料的种类有关物料的种类有关(堆积密度r ); 物q 与:输送的方式有关输送的方式有关(连续、定量、单件); 对带式输送机而言物料的输送为连续流,则:对带式输送机而言物料的输送为连续流,则:物q r F l rFl ×==10001000(m kg ) 式中:r -物料堆积密度3m t ;F -物料横截面积2m 。

2其中:物料最大的横截面积为:其中:物料最大的横截面积为:21F F F +=1F -上面弓形面截;上面弓形面截;2F -下面近似梯形面截。

下面近似梯形面截。

[]6cos )(2331j a tg l b l F -+= úûùêëé-úûùêëé-+=a a sin 2)(cos 2)(3332l b l b l F 式中:b -运输带可用宽度,m ,可按以下原则取值:,可按以下原则取值:m B 2£时,m B b 05.09.0-=;m B 2³时,m B b 25.0-=;3l -等长三托辊(中间托辊)长度,m ;对于一辊或二辊的托辊组,则03=l ; j -物料的动堆积角,可查表,度;物料的动堆积角,可查表,度;a -槽角,度。

1.皮带机参数:

带速V= 2.0000m/s 卸料处皮带机倾角β= 3.5度0.061087rad 卸料滚筒半径R=0.5m 2.判断条件:S1S2

S3

3.计算:

3.10.82

t=s x=m y=m x=

m t=

s y=

m y=

m t=

s x=

m

3.20.82

0.58

0.9981

t=s x=m y=m x=m

1>V2/Rg<cos β,物料绕头部滚筒作一段圆周运动,并越过最高点,走一个角度θ,到达co θ=v2/(Rg)的那一点作抛物线运动,如图5所示

V 2/(R*g)=0.81549V 2/(R*g)=1.0000000000000.4856436884900.009503743381

上运0.334686990417

0.637601193661

0.5984801555531.500000000000

2.735865667031

V 2/(R*g)=cos β=0.3315451046880.00000000000012.364797722877

2.7358656670310.631329142704说明:表中青色部分可以黄色部分是计算不必编辑你想更改它),否则影响=cos θsin θ=

t=s y=m y=m t=s x=

m

3.3t=

s x=

m y=

m x=

m t=

s y=

m y=

m t=

s x=m

以上计算方法自:

Study on the motion trace equations of roll unloading of belt conveyor 宋凤莲,巫世晶,吴庆鸣

(武汉大学动力与机械学院,湖北武汉 430072)

1.50000000000010.53625000000010.5362500000001.5000000000003.00000000000010.5362500000003.0000000000003.0000000000001.500000000000

2.7358656670311.50000000000012.364797722880The end

《带式输送机头部滚筒卸料运动轨迹方程的研究》_(后附)

编辑整理by:new_dong 2008年1

12.3647977228771.500000000000

过最高点,走一个角度

θ,到达cos

分可以编辑,必编辑(除非,则影响结果。

08年11月3日。