2010年11月CAESARII高级培训讲义- 应力分析理论及规范应力

- 格式:pdf

- 大小:3.18 MB

- 文档页数:83

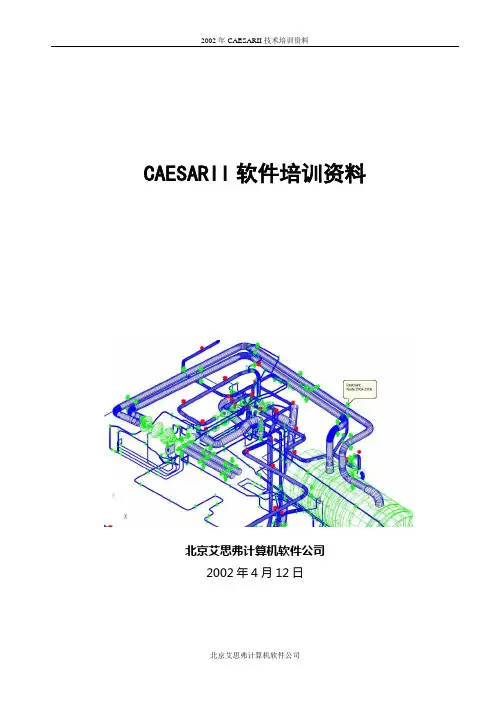

CAESARII软件培训资料北京艾思弗计算机软件公司2002年4月12日1.管道应力分析的原则管道应力分析应保证管道在设计条件下具有足够的柔性,防止管道因热胀冷缩、管道支承或端点附加位移造成应力问题。

2.管道应力分析的主要内容管道应力分析分为静力分析和动力分析。

静力分析包括:1)压力荷载和持续荷载作用下的一次应力计算——防止塑性变形破坏;2)管道热胀冷缩以及端点附加位移等位移荷载作用下的二次应力计算——防止疲劳破坏;3)管道对设备作用力的计算——防止作用力太大,保证设备正常运行;4)管道支吊架的受力计算——为支吊架设计提供依据;5)管道上法兰的受力计算——防止法兰汇漏。

动力分析包括:l)管道自振频率分析——防止管道系统共振;2)管道强迫振动响应分析——控制管道振动及应力;3)往复压缩机(泵)气(液)柱频率分析——防止气柱共振;4)往复压缩机(泵)压力脉动分析——控制压力脉动值。

3.管道上可能承受的荷载(1)重力荷载:包括管道自重、保温重、介质重和积雪重等;(2)压力荷载:压力载荷包括内压力和外压力;(3)位移荷载:位移载荷包括管道热胀冷缩位移、端点附加位移、支承沉降等;(4)风荷载;(5)地震荷载;(6)瞬变流冲击荷载:如安全阀启跳或阀门的快速启闭时的压力冲击:(7)两相流脉动荷载;(8)压力脉动荷载:如往复压缩机往复运动所产生的压力脉动;(9)机械振动荷载:如回转设备的振动。

4.管道应力分析的目的1)为了使管道和管件内的应力不超过许用应力值;2)为了使与管系相连的设备的管日荷载在制造商或国际规范(如NEMA SM-23、API-610、API-6 17等)规定的许用范围内;3)为了使与管系相连的设备管口的局部应力在ASME Vlll的允许范围内;4)为了计算管系中支架和约束的设计荷载;5)为了进行操作工况碰撞检查而确定管于的位移;6)为了优化管系设计。

5.管道柔性设计方法的确定一般说来,下述管系必须利用应力分析软件(如CAESAR II)通过计算机进行计算及分析。

CAESAR IICAESAR II埋地管道应力分析何耀良北京艾思弗计算机软件技术有限责任公司2010概述z 由于埋地管道在石油、天然气长距离输送、城镇热电联产由于埋地管道在石油天然气长距离输送城镇热电联产——区域供热领域应用广泛,出于安全性考虑,对埋地管道系统的分析设计尤为重要。

概述概述z 埋地管线实际上是管道和各种附属元件整体组合安装形成的复杂系统。

概述设计人员对当地环境土壤特性和地质情况的了解程度、所使用的分析假设,实际上决定了计算结果是否接近真实情况。

对地质情况不了解,没有恰当考虑热胀、外载荷、地质情解有恰当考虑热外载荷土壤特性可能导致严重的安全问题zz各种失效概述特殊之处埋地管线与架空管线存在较大差异:z架空管线使用支吊架支撑,导致失效的原因主要为垮塌(架空管线使用支吊架支撑导致失效的原因主要为垮塌(一次应力)及疲劳失效(柔性);埋地管线则承受连续土壤摩擦约束作用,特别是长直管道存在自然锚固现象,其主要失效形式则是热态应力引发的轴向失稳及疲劳破坏(柔性)对热态应力而言热态应力是衡量管道轴向抗失稳能力的依据,当热态应力超标时,可能产生两类失效:z热拱轴向失稳如何分析?为避免事故的发生,我们需要对导致埋地管道失效的各种因素进行分析。

主要分为:1. 土壤约束(土壤特性,转为土壤约束模型)2. 管道柔性(管道分区,完全约束和活动段)3. 计算方法(标准规范)zzzz土壤约束zz主要体现在土壤摩擦力上;土壤的摩擦力是固有特性,与土壤以及管道表面粗糙度有关;通常人们将连续约束简化为点约束;z土壤约束但是这个点约束并非线性的土壤约束实际的土壤约束曲线为一段圆弧,这增大了模拟计算的难度,人们通常引入简化算法:z土壤约束使用简化模型——土壤约束线性化(部分线性化)z土壤刚度约束简化为线性的静摩擦力及滑动摩擦力;临界点为极限载荷土壤的弹性和塑性转化点临界点为极限载荷(土壤的弹性和塑性转化点);极限载荷出现时所对应的土壤变形量称为屈服位移;可以通过多种方法来确定极限载荷及其屈服位移,常见的是将按照轴向摩擦力、横向进行区分。

CAESAR II 5.2 新功能使用报告1. 新增玻璃钢管道(FRP)设计规范ISO-14692。

在输入界面的辅助输入区的Allowable Stresses 中选择ISO 14692 其参数的输入需要在了解规范的基础上进行。

2. 添加了“Loop Optimization Wizard”功能,进行管道自然补偿设计。

此功能需要首先进行一次静态分析,然后在不修改任何参数的情况下才能激活这项功能。

Loop Optimization Wizard主要用于调整管道的柔性,其作用原理是首先根据静态计算结果获得各节点的推力、弯矩、应力值,然后用户根据需要对管系中的某一直管段进行优化,以达到降低管系某一点的推力、弯矩或应力值的目的。

以下以一个简单的例子来说明这项功能的操作流程:进行静态分析过后,优化功能激活给定了各种限制条件后,点击Design ,程序将自动开始插入、新建单元,如果节点号分配没有问题,且安装空间足够将弯矩降至5000N.m.(没有包括正负号),则最终能够将这个膨胀弯设计出来此为程序自动生成的膨胀弯。

如果不满意,可返回重新修改LOOP TYPE,但是必须重新计算一遍。

在数据结果界面,查看OPE下5点的MX,可以发现,数值已降至-4997N.m.3“Buried Pipe Modeler”支持另一种土壤刚度模型“American LifeLines Alliance”。

在主菜单下点击进入埋地管线模块,在Soil Models 中能够找到另外一种土壤模型:“American Lifelines Aliance”,这部分的参数同样需要参考相关规定,目前,我们也不是很清楚这些参数如何选取。

4. 在动态输入模块的响应谱自动生成器当中加入墨西哥地震规范。

5. 在静态载荷输入框中新增了10中风载荷。

各种参数的选取同样需要参考对应规范。

6. 允许的最大计算工况数由99种增至999种。

在工况编辑器中可供生成的工况数高达999种,但在实际中很少会用到这么多工况。

CaesarII应力分析模型设计第一部分支架形式模拟 ........................................................................... (2)1.0 普通支架的模拟 ........................................................................... ................................................. 2 1.1 U-band ......................................................................... ............................................................. 2 1.2 承重支架 ........................................................................... ......................................................... 3 1.3 导向支架 ........................................................................... ......................................................... 3 1.4 限位支架 ........................................................................... ......................................................... 7 1.5 固定支架 ........................................................................... ......................................................... 7 1.6 吊架 ........................................................................... ................................................................. 8 1.7 水平拉杆 ........................................................................... ......................................................... 8 1.8 弹簧支架模拟 ........................................................................... ................................................. 9 2.0 附塔管道支架的模拟 ........................................................................... ....................................... 11 3.0 弯头上支架 ........................................................................... ....................................................... 13 4.0 液压阻尼器 ........................................................................... ....................................................... 14 5.0 CAESARII可模拟虾米弯,但变径虾米弯不能模拟 (15)第二部分管件的模拟 ........................................................................... . (15)1.0 法兰和阀门的模拟 ........................................................................... ........................................... 15 2.0 大小头模拟 ........................................................................... ....................................................... 17 3.0 安全阀的模拟 ........................................................................... ................................................... 18 4.0 弯头的模拟 ........................................................................... ....................................................... 19 5.0 支管连接形式 ........................................................................... ................................................... 20 6.0 膨胀节的模拟 ........................................................................... ................................................... 21 6.1 大拉杆横向型膨胀节 ........................................................................... ................................... 22 6.2 铰链型膨胀节 ........................................................................... .. (34)第三部分设备模拟 ........................................................................... (42)1.0塔 ........................................................................... ....................................................................... 42 1.1 板式塔的模拟 ........................................................................... ............................................... 42 1.2 填料塔的模拟 ........................................................................... ............................................... 44 1.3 除了模拟塔体的温度,还需模拟塔裙座的温度 .................................................................. 47 2.0 换热器,再沸器 ........................................................................... ............................................... 48 2.1 换热器模拟也分两种情况 ........................................................................... (48)13.0 板式换热器 ........................................................................... ....................................................... 51 4.0 空冷器 ........................................................................... ............................................................... 52 4.1 空冷器进口管道和出口管道不在同一侧 ........................................................................... ... 52 4.2 空冷器进口管道和出口管道在同一侧 ........................................................................... ....... 54 5.0泵 ........................................................................... ....................................................................... 56 6.0 压缩机,透平 ........................................................................... (58)第四部分管口校核 ........................................................................... (59)1.0WRC107 ....................................................................... ................................................................... 59 2.0 Nema23 ........................................................................... ............................................................. 62 3.0API617 ....................................................................... ................................................................... 64 4.0API610 ....................................................................... . (65)第五部分工况组合 ........................................................................... (68)1.0 地震 ........................................................................... ................................................................... 69 2.0 风载 ........................................................................... ................................................................... 70 3.0 安全阀起跳工况 ........................................................................... ............................................... 72 4.0 沉降 ........................................................................... . (74)第一部分支架形式模拟1.0 普通支架的模拟1.1 U-bandStrap X Y 2在CAESAII的输入界面找到restraints选项,并双击打勾,在Node项目,输入该支架位置的节点,在type项填入支架的约束形式,U-band只需在type项中输入X,y 用户还需输入支架的摩擦系数Mu,通常规定:钢与钢接触的承重支架摩擦系数输入0.3不锈钢与PTFE板接触的承重支架摩擦系数输入为0.1支架选项中,stif代表支架生根部份的刚度,不输代表无穷大,用户可以把生根部件的刚度输入其中,单位为N/cm1.2 承重支架+Y1.3 导向支架31.3.1 水平管道+Y X若导向支架的挡块与管托之间有间隙,可在图中(Gap:)中输入间隙,不输表示导向的间隙为01.3.2 垂直管道 1.3.2.1 四向导向41.3.2.2 单边导向5感谢您的阅读,祝您生活愉快。

Pi St A l i U i CAESAR II Pipe Stress Analysis Using CAESAR IICAESAR II 静态配置金红伟Static Configuration Static ConfigurationComputational ControlComputationalz Use Pressure Stiffening on Bends 压力作用下弯头强化作用z参见Appendix D of B31.1 and B31.3.zz对于操作态,持续态,和位移应力范围工况(二次应力工况),考虑弯头、弯管Computational Control计算控制Computational Controlz Missing Mass ZPA(zero period acceleration零周期加速度)z在缺失质量计算中z如果选择“extracted(引入的)”则CII 将使用最后extracted(引入的)模态下的响应谱数据作后“(引入的)”模态下的响应谱数据作为ZPA(零周期加速度)。

z如果选择“SPECTRUM”则CII 将使用末尾的谱文件的响应谱数据作为ZPA(零周期加速度)Computational Control计算控制Computational Controlz如果选择“SPECTRUM”则CII 将使用末尾的谱文件的响应谱数据作为ZPA(零周期加速度)z注意:在使用1.60或UBC这两个原则生成响应谱时,需要在动态计算的参数公式确定ZPA即(零周期需要在动态计算的参数公式确定即零周期加速度)该值默认取0.5gComputational Control计算控制Computational Controlz Bend Axial Shape 弯头的轴向变形对于度或更小角度的弯头对于较短弧度的管道z45度或更小角度的弯头,对于较短弧度的管道变形主要是由于轴向的位移引起。

Pipe Stress Analysis Using CAESAR IIPi St A l i U i CAESAR IIAECsoft综述z应力分析的目的z应力分类z失效理论z应力增大系数介绍z规范应力公式归纳综述Course Objectives培训课程目标Course Objectivesz掌握管道柔性设计方法和应力分析基础理论z正确建立分析模型z正确理解结果阐述与解释z高效地改造管道系统z熟悉CAESAR II的操作与实际应用其a其它……?为什么要做管道应力分析?z为了保持管道应力在规范许用应力范围以内。

z为了使持设备管口载荷在许用值以内或符合制造商或公认的标准。

(如,等等)NEMASM23 ,API610 , API617 。

z为了使与管道相连接的容器应力保持在ASME 第八部分容器设计规范的许用范围内的许用范围内。

z计算出各种支撑及约束的设计载荷,为支架设计提供载荷依据。

z查看管道位移进行碰撞检查解决管道动力学问题例如它们是机械振动声频振动流体锤脉z解决管道动力学问题。

例如它们是:机械振动,声频振动,流体锤,脉动,瞬间流动,安全阀的泄放。

z优化管道设计应力分析前期所需准备的资料z系统信息: 应力轴侧图--应力分析轴测图是一简图,画着与应力轴相同的系统,它给观察者个明显的管系三维印象。

进行管道应力分析需获得的系统它给观察者一个明显的管系三维印象进行管道应力分析需获得的设计数据包括管子的材料及尺寸,操作参数,如:温度、压力、流量等:规范的应力许用值及载荷参数,包括:保温、重量,外部设备的运动及风和地震的影响。

z设计规则:选择准确的管道设计规范如何准确理解应力/规则?z规范应力--计算出的应力并不是真正的应力(无法用应变测量仪实测出来)。

而是相对于“规范”的应力“规范”应力的计算是基于特定的方程式,这些方程式是经过长时间的权衡和简化而得来的z便于叠加或分离载荷。

z代表一个范围,没有绝对值。

CAESAR IICAESAR II 埋地管道应力分析何耀良北京艾思弗计算机软件技术有限责任公司2010由于埋地管道在石油天然气长距离输送城镇热电联产z由于埋地管道在石油、天然气长距离输送、城镇热电联产——区域供热领域应用广泛,出于安全性考虑,对埋地管道系统的分析设计尤为重要。

概述z埋地管线实际上是管道和各种附属元件整体组合安装形成的复杂系统。

概述z设计人员对当地环境土壤特性和地质情况的了解程度、所使用的分析假设,实际上决定了计算结果是否接近真实情况。

地质情解有恰当考虑热外载荷z对地质情况不了解,没有恰当考虑热胀、外载荷、土壤特性可能导致严重的安全问题各种失效概述特殊之处z埋地管线与架空管线存在较大差异:架空管线使用支吊架支撑导致失效的原因主要为垮塌( 架空管线使用支吊架支撑,导致失效的原因主要为垮塌(一次应力)及疲劳失效(柔性);埋地管线则承受连续土壤摩擦约束作用,特别是长直管道存在自然锚固现象,其主要失效形式则是热态应力引发的轴向失稳及疲劳破坏(柔性)对热态应力而言z热态应力是衡量管道轴向抗失稳能力的依据,当热态应力超标时,可能产生两类失效:热拱轴向失稳如何分析?z为避免事故的发生,我们需要对导致埋地管道失效的各种因素进行分析。

主要分为:z1.土壤约束(土壤特性,转为土壤约束模型)z2.管道柔性(管道分区,完全约束和活动段)z3.计算方法(标准规范)土壤约束z主要体现在土壤摩擦力上;z土壤的摩擦力是固有特性,与土壤以及管道表面粗糙度有关;z通常人们将连续约束简化为点约束;土壤约束但是这个点约束并非线性的土壤约束z实际的土壤约束曲线为一段圆弧,这增大了模拟计算的难度,人们通常引入简化算法:土壤约束z使用简化模型——土壤约束线性化(部分线性化)土壤刚度z约束简化为线性的静摩擦力及滑动摩擦力;临界点为极限载荷土壤的弹性和塑性转化点z临界点为极限载荷(土壤的弹性和塑性转化点);z极限载荷出现时所对应的土壤变形量称为屈服位移;z可以通过多种方法来确定极限载荷及其屈服位移,常见的是将按照轴向摩擦力、横向进行区分。

CAESARⅡ应力分析及软件应用贴士(全文) 由美国COADE公司提供的管道应力分析软件CAESER Ⅱ,在工程项目的管道设计中得到广泛的应用。

是目前国内化工、石化等行业进行管道应力分析的首选软件。

一、CAESARⅡ应力分析模型的建立及其分析过程在管道系统静力分析中,需要将计算条件(温度、压力等)、管道材料特性(杨氏弹性模量、线膨胀系数、基本许用应力等)、管道尺寸(直径、壁厚、长度)、空间走向、约束方式等作为基本数据输入计算模型。

这些数据沿管道有所变化,在发生变化的地方设立节点。

这样,整个管系就被划分为若干个单元,CAESAR II采用逐个单元输入的方法,单元的输入以填表的方式完成。

CAESARⅡ软件对输入的管道有图形显示功能,一般包括:节点的编号和位置,管道的外径;管道的壁厚,管道的长度;支吊架对管段的约束,支吊架的位置;固定点的位置;保温材料的厚度;管道承受的集中载荷和均布荷载;管道材料的种类;刚性元件等。

管道应力根据性质大致分为一次应力、二次应力和峰值应力三类。

一次应力指的是由管道的内压、自重和其他外载产生的应力,具有自限性;二次应力指的是由管道变形受阻而引起的正应力和剪应力;峰值应力是管件的局部结构不连续,有应力集中或有局部热应力,附加到一次应力或二次应力上的总和。

管道的静力计算结果一般包括:管道各点的应力、管道上各约束的受力、管道上各点位移等。

二、CAESERⅡ的运算结果如何解读CAESERⅡ的运算结果中,常用的工况组合有三种:一是工作状态(OPE):一般由重力、压力、均布荷载、端点位移、集中荷载和温度构成的组合;二是安装状态(SUS):一般由重力和压力构成组合,另还包括集中荷载和均布荷载;三是纯热态(EXP):为上述工作状态和承载状态的差值。

管道应力校核一般包括一次应力校核和二次应力校核。

一次应力校核工况组合为:(SUS)W+P1。

如果许用值大于或者等于节点应力,表示一次应力校核通过。

1管道应力分析基础理论管道应力分析主要包括三方面内容:正确建立模型、真实地描述边界条件、正确地分析计算结果。

所谓建立模型就是将所分析管系的力学模型按一定形式离散化,简化为程序所要求的数学模型,模型的真实与否是做好应力分析的前提条件。

应力分析的根本问题就是边界条件问题,而体现在工程问题上就是约束(支架)、管口等具体问题的模拟,真实地描述这些边界条件,才能得到正确的计算结果。

要想能够熟练而正确地分析结果,首先会正确设计支吊架,有一定的相关理论知识如工程力学,流体力学,化工设备及机械等,另外需在一定时间内不断摸索,总结出规律性的问题。

第一章管道应力分析有关内容§1.1 管道应力分析的目的进行管道应力分析的问题很多CAESARII 解决的问题主要有:1、使管道各处的应力水平在规范允许的范围内。

2、使与设备相连的管口载荷符合制造商或公认的标准(如NEMASM23,API610 API617等标准)规定的受力条件。

3、使与管道相连的容器处局部应力保持在ASME 第八部分许用应力范围内。

4、计算出各约束处所受的载荷。

5、确定各种工况下管道的位移。

6、解决管道动力学问题,如机械振动、水锤、地震、减压阀泄放等。

7、帮助配管设计人员对管系进行优化设计。

§1.2 管道所受应力分类1.2.1 基本应力定义轴向应力Axial stress轴向应力是由作用于管道轴向力引起的平行管子轴线的正应力,:S L =F AX /A m其中S L =轴向应力MPaF AX =横截面上的内力NA m =管壁横截面积mm 2=πdo 2-di 2)/4管道设计压力引起的轴向应力为S L =Pdo/4t轴向力和设计压力在截面引起的应力是均布的,故此应力限制在许用应力[σ]t 范围内。

弯曲应力bending stress由法向量垂直于管道轴线的力矩产生的轴向正应力。

S L =M b c/I其中:M b =作用在管道截面上的弯矩N.mC -从管道截面中性轴到所在点的距离mmI -管道横截面的惯性矩mm 4=π(d o 4-d l 4/64当C 达到最大值时,弯曲应力最大S max =M b R 0/I= M b /Z弯曲应力在断面上是线性分布的,截面最外端应力达到最大时,其它地方仍处于弹性状态,故应力限制在1.5[σ]之内。

人力资源CAESARII管道应力分析培训CAESAR II是一种专业的管道应力分析软件,广泛应用于石油、化工、电力、热力等工业领域的管道工程设计。

CAESAR II的分析结果能够为管道的设计、安装和维护提供可靠的依据。

而人力资源CAESAR II管道应力分析培训则是指通过对CAESAR II软件的学习和使用,提高人力资源和企业工程师的工程水平和职业素养,从而为企业的发展和竞争提供有力支持。

作为一种专业的管道应力分析软件,CAESAR II在实际使用过程中需要结合实际工程案例进行分析,配合实际的运用能力和工程专业知识才能更好地运用。

因此,在进行CAESAR II培训的过程中,除了软件操作的教学,也需要在工程知识体系上进行补充和加强。

在人力资源CAESAR II管道应力分析培训中,操作培训的内容包括软件的安装和基本界面操作,如菜单栏、工具栏、状态栏、视图等的基本介绍,容器的创建、材质、力学性质的设置和边界条件等的操作,以及结果的输出和报告的生成等操作。

此外,还需结合实际工程案例,在实际工程项目中运用CAESAR II软件进行实操。

在工程知识体系的培训方面,需要涉及到管道的材质选择、管道的设计和基础知识、管道施工和安装、管道维护和保养等方面。

这些知识体系的加强能够让企业工程师和人力资源在实际工程中更好地运用CAESAR II软件,有效提高工程设计的准确性、安全性和可信度。

此外,人力资源CAESAR II管道应力分析培训还需要结合企业实际的发展和工作需要,进行量身定制的培训内容和培训方法。

例如,对于石油企业或电力企业来说,需要加强基础知识和应用知识,注重实际工程案例的操作和分析;而对于化工企业来说,则需要重点关注管道材质和管道的设计和安装等方面的知识。

总之,对于企业而言,人力资源CAESAR II管道应力分析培训是提高企业工程师和人力资源水平的重要手段,有效提高企业工程设计的质量和可信度,从而提高企业的市场竞争力。

Pipe Stress Analysis Using CAESAR IIPi St A l i U i CAESAR IIAECsoft综述z应力分析的目的z应力分类z失效理论z应力增大系数介绍z规范应力公式归纳综述Course Objectives培训课程目标Course Objectivesz掌握管道柔性设计方法和应力分析基础理论z正确建立分析模型z正确理解结果阐述与解释z高效地改造管道系统z熟悉CAESAR II的操作与实际应用其a其它……?为什么要做管道应力分析?z为了保持管道应力在规范许用应力范围以内。

z为了使持设备管口载荷在许用值以内或符合制造商或公认的标准。

(如,等等)NEMASM23 ,API610 , API617 。

z为了使与管道相连接的容器应力保持在ASME 第八部分容器设计规范的许用范围内的许用范围内。

z计算出各种支撑及约束的设计载荷,为支架设计提供载荷依据。

z查看管道位移进行碰撞检查解决管道动力学问题例如它们是机械振动声频振动流体锤脉z解决管道动力学问题。

例如它们是:机械振动,声频振动,流体锤,脉动,瞬间流动,安全阀的泄放。

z优化管道设计应力分析前期所需准备的资料z系统信息: 应力轴侧图--应力分析轴测图是一简图,画着与应力轴相同的系统,它给观察者个明显的管系三维印象。

进行管道应力分析需获得的系统它给观察者一个明显的管系三维印象进行管道应力分析需获得的设计数据包括管子的材料及尺寸,操作参数,如:温度、压力、流量等:规范的应力许用值及载荷参数,包括:保温、重量,外部设备的运动及风和地震的影响。

z设计规则:选择准确的管道设计规范如何准确理解应力/规则?z规范应力--计算出的应力并不是真正的应力(无法用应变测量仪实测出来)。

而是相对于“规范”的应力“规范”应力的计算是基于特定的方程式,这些方程式是经过长时间的权衡和简化而得来的z便于叠加或分离载荷。

z代表一个范围,没有绝对值。

z载荷形式—独立处理并独立分析z应用SIF放大局部变化(弯头、三通)z规范委员会的传统和惯例如何正确评定管道应力?3D梁单元特征z弯曲主导变形对大多数分析来说是高z效的。

z对与系统分析来说精度是足够了。

3D梁单元这种分析方法遗漏了什么z这种分析方法遗漏了什么?z没有考虑局部效应(壳体扭转)z没有考虑二阶效应(2阶效应是柱子等构件由于端部位移大,重心偏离轴线而引起的柱子底部的弯矩~~一般称为P—△效应,在建筑结构分析中指的是竖向荷载的侧移效应。

当结构发生水平位移时,竖向荷载就会出现垂直于变形后的的竖向轴线分量,这个分量将增大水平位移量,同时也会增大相应的内力,这在本质上是一种几何非线性效应。

考虑构件或结构变形对受力的影响。

)z没有考虑大转动几何变形z没有考虑碰撞z默认所有管道支架都是中心线支撑z不考虑壳体直径/壁厚(即不含管道单元径向方向的影响)应力分类正应力(法向应力)z-纵向--正应力是作用在材料晶体结构正面方向的应力,通常是拉伸或压缩。

F ax=F/AS L F ax/ A mS L=Pd o/(4t)特定载荷: 压力,弯矩:SL =Fax/ Am+Pdo/4t+Mb/Z应力分类z Normal stresses –hoop法向应力(正应力)-环向:它的方向是垂直于轴向的。

其中之一就是内压引起的正应力叫作环向应力。

垂直于轴向的其中之就是内压引起的正应力叫作环向应力周向应力的方向平行于管壁园周的切线方向。

S H= P(D x l) / (2 t x l)=P(D)/(2t载荷: Pressure压力S H=P(r i2+r i2r o2/ r2) / (r o2-r i2)拉美公式(厚壁圆筒内压计算)S H Pd o/2t 或Pdi/2t薄膜理论(薄壁)近似为=Pd/2t应力分类径向径向应力是作用在管壁上的第三种正应力z正应力(法向应力)-径向:径向应力是作用在管壁上的第三种正应力,它与管子的半径方向平行并作用于第三垂直方向上,径向应力是由内压引起的。

它的变化范围是从等于管子内壁表面上的内压到等于管子外壁表面起的它的变化范围是从等于管子内壁表面上的内压到等于管子外壁表面上的大气压之间。

大气压力=PS R= -P特定载荷: 压力一般忽略不计应力评定应力分类剪切应力:剪应力作用在与材料晶体结构平面相平行的方向,井z且可能使晶体相毗邻的平面相互产生滑动的趋势,剪应力的产生不仅仅是一种载荷引起的。

应力评定应力分类z剪切应力M Tτ= M T R o/ 2I特定载荷扭矩:三维应力状态z纵向应力z F/A, PD/4t, M/Z (管道外表面最大) z环向应力z PD/2tz径向应力P>0(z-P -> 0 (外表面最小)z剪切应力z T/2Z, VQ/A (外表面最大,最小)从三维向应力状态至两维应力状态z无径向其它应力均在一个平面内受力平衡z应力X受力面积=力任意面均保持受力衡z任意平面均保持受力平衡面内存力剪力分z平面内存在正应力和剪应力分量莫尔应力圆z通过莫尔应力圆求解各应力分量应力命名(定义)z主应力-平面内无剪切应力存在,只有正应力(莫尔圆中心±莫尔圆半径)z最大剪切应力-最大剪切应力可能出现在任意平面,任意方向z管壁中的小立方体有无数个方向可供选择,且每个方向上都有表面上的正应力和剪应力的不同组合。

z例:一个方向是垂直于应力轴时正应力最大,而另一方向正应力最小,在两种情况下立方体的剪应力都为零。

在剪应力为零的方向上,正应力各分量的和才是所说的应力。

从三维空间分析,它们的三个分量分别为S1(最大). S2 和S3(最小),注意不考虑应力轴的方向时,垂直方向上的应力总和总是等于:z SL +SH+SR=S1+S2+S3z方位转换到剪应力分量最大的位置(同样存在一个剪应力最小的位置,但这点常被忽略了,因为剪应力的最大、最小值在数值上相等)。

此位置称为最大剪应力方位。

此三维状态下的应力的最大剪应力的方位。

此三维状态下的应力的最大剪应力等于最大和最小主应力(S1和应力的最大剪应力的方位此三维状态下的应力的最大剪应力等于最大和最小主应力S3)差值的一半。

莫尔应力圆z主应力和剪应力的最大值可以通过莫尔圆法来确定。

莫尔圆分析法因忽略径向应力而简化,因而只考虑应力的简单状态(即二维状态)。

莫尔圆能够以二个已知方向的正应力和剪应力描绘,(轴向应力,剪切应力和周向应力)且从二点构成一个圆。

圆上的点与应力轴相交代表着正应力和剪应力无穷的组合。

z管子外径上的不同点(此处弯曲和扭转应力均最大,而径向应力和剪切应力一般为0)要考虑,二维的平面应力和主应力可通过如下的莫尔圆进行计力般为要考虑维的平面应力和主应力可通过如下的莫尔圆进行计算:莫尔圆描述z主应力:S1, S2, S3z:最大剪切应力τmax =(S1-S2)/2元件上的任何复杂应力状态都可以有主应力(S1,S2,S3)和/或最大剪切应力(τmax )来表示6-Nov-10我们如何定义管道失效?管道失效准则z 破裂应力S T = 拉伸极限z 拉伸强度极限z 屈服S Y = 屈服强度z 其它强度准则(蠕变,等.)E = 弹性模量z其它与应力无关的失效(碰撞,设备过载等等)碳钢材料应变= 应力/应变设备过载,等等)材料特征z单向样品拉伸试验直至屈服应力和最终失效z获得材料的弹S Y= 屈服强度性模量,屈服强度,最小抗拉极02%比例极限拉极限z这些参数随温0.2% 偏差不锈钢材料这参数随温度变化而变化应变比例极限--将材料拉伸试验数据进行曲线拟合,得到PLL材料常数及相应的计算误差分析说明该材料的非线性品质是稳定的。

我们如何将复杂应力状态与试验关联起来?我们如何将复杂应力状与试关联起来z失效理论:z(Rankine).最大主应力理论-S1z只有主应力导致的元件失效z在当最大主应力超过Syield 时的三维应力状态,都会发生塑性变形。

z(Tresca).最大剪切应力理论-τmaxz剪切不是应力直接导致的失效的应力z管道总应力计算(2τmax )z当最大剪应力超过SYìel/2 时的三维应力状态都会发生塑性变形。

z(Von Mises).最大应变能–τoctz元件总应变引起失效z(τoct).八面体剪切应力也是需要计算的一个变量。

z当八面剪应力超过21/2 ×Sy/3 时都会发生塑性变形。

我们应该使用哪种强度理论评定管道失效我们应该使用哪种强度理论评定管道失效?z变形能够最准确地预测失效,但是最大剪应力更容易求解并且结果更加保守,所以不采用“八面体剪切应力理论”大多数管道规范使最大剪应力失效论作为定管道失效的依据z大多数管道规范使用最大剪应力失效理论作为评定管道失效的依据(即“应力强度”)CAESAR II即可以选用“”也可以选用“von Mises”作为应力评z CAESAR II 即可以选用Tresca也可以选用von Mises 作为应力评定的依据。

z规范侧重于最大剪应力理论来评定管道应力。

管道规范简述z采用最大剪应力理论计算应力……zτmax是莫尔应力圆的半径zτmax= (S1-S3)/2.z(S1-S3)/2≤S y/2 或(S1-S3) ≤S y.(S1S3)z管道规范将(S1-S3) 定义为应力强度z应力强度必须小于材料的屈服强度如何正确执行规范?对应力做相应近似z:S1 ≈ S L , S2 ≈ S H , and S3 ≈ 0 (S R )z则可能的最坏条件下的应力强度为:(S1 –S3) ≈ S L (用于柔性计算)(S2 –S3) ≈ S H (用于管道的最小壁厚计算)(S1 –S2)是什么?最大剪应力所以…z只要应力强度小于材料的屈服强度,管道不会发生失效。

考虑疲劳材料的屈服不仅仅是我们关注材料失效的唯要素材料的屈服不仅仅是我们关注材料失效的唯一要素z屈服是力为基础的载荷导致塌陷的主要表现但是仍然存在其它非塌陷性载荷z但是,仍然存在其它非塌陷性载荷z热胀变形或其它交变载荷引起z非立即失效,是长期的累积损伤z低周疲劳和高周疲劳非塌陷性载荷z自重载荷必须满足平衡否则将发生塌陷失效(F=Kx )位移为基础的载荷,如热胀位移能够通过变形和局部结构屈z服满足静力平衡公式中是独立的但是此材料的屈服将限制z x在F=Kx公式中是独立的,但是此材料的屈服将限制K和F材料疲劳z材料样品试验将由于反复重复的循环应力而引起失效幅z应力幅度越高,导致失效的循环次数越少。

Fig. 5-110.1, Design Fatigue Curves from ASME VIII-2 App. 5 –Mandatory Design Based on Fatigue Analysisz疲劳对管道的影响详见A.R.C. Markl 疲劳试验A.R.C.Markl 在20 世纪40 年代到50 年代期间研究了其管道的疲劳破坏断裂现象,并于1953 年公开发表了其研究结果《管道柔性分析)) ,他采用对不同弯曲应力产生的循环位移法,对大量的不同管子结构进行了试验(直管各种管件如弯头管头无补强之通焊接三,各种管件,如90o弯头,45o管头,无补强之通,焊接三通等),他发现他的实验结果符合疲劳曲线形式。