非标设计常用计算知识讲解

- 格式:xls

- 大小:2.74 MB

- 文档页数:7

非标设计电气入门知识点在电气设计中,非标设计是指根据特定需求进行定制化设计的电气系统。

与标准设计相比,非标设计更加灵活和个性化,可以满足特殊要求或特定场景下的电气设备需求。

本文将介绍非标设计电气的入门知识点,帮助读者了解非标设计电气的基本概念和要点。

一、非标设计电气的基本概念非标设计电气是指根据客户具体要求进行定制化设计的电气系统。

它与标准设计有所不同,非标设计电气更加灵活和个性化,主要用于特殊要求或特定场景下的电气设备。

非标设计电气的目的是满足客户的特殊需求,解决标准设计无法涵盖的问题。

它在电气设计中扮演着重要的角色,应用广泛且具有一定的技术和专业性。

二、非标设计电气的要点1.了解客户需求:非标设计电气的第一个要点是了解客户需求。

通过与客户的沟通和交流,了解客户对电气系统的具体要求,包括需求的性能指标、功能需求、使用环境等。

只有充分了解客户需求,才能进行有效的非标设计。

2.技术解决方案:在了解客户需求的基础上,需要提供相应的技术解决方案。

技术解决方案包括电气系统的整体设计思路、硬件选型、电路设计、布线方案等。

根据客户需求进行针对性的技术解决方案设计,确保电气系统具备较强的功能性和可靠性。

3.材料选用与采购:非标设计电气需要选择合适的电气元器件和材料。

根据电气系统的设计要求和技术解决方案,选用合适的材料和元器件,包括开关设备、控制器件、传感器、电缆等。

在选用材料时需要考虑产品质量、可靠性、可维护性和安全性等因素。

4.电气系统设计:非标设计电气的核心是电气系统的设计。

设计包括电气线路设计、控制逻辑设计、布线设计等。

在设计过程中需要考虑电路的连通性、安全性、可靠性和稳定性。

同时,还需要进行电气系统的综合平衡,确保各个部分之间的协调和协同工作。

5.系统调试与测试:设计完成后,需要进行系统的调试与测试。

通过检测和测试,验证设计的可行性和正确性,确保系统符合要求。

调试与测试包括功能测试、性能测试、安全测试等,其中包括电气参数测量、开关动作测试、故障检测等。

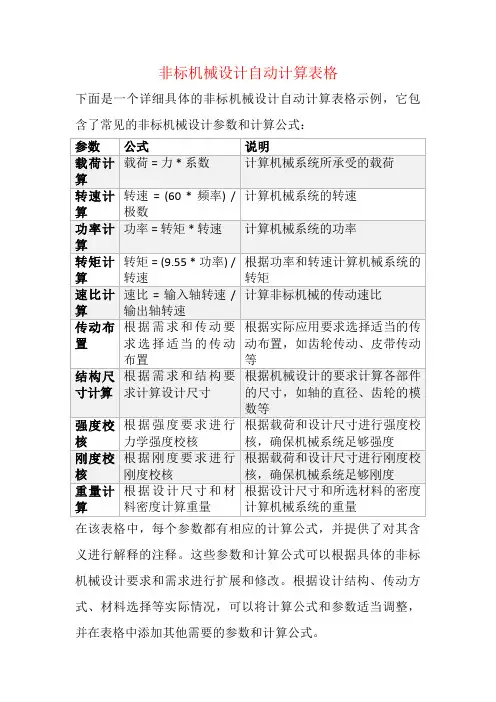

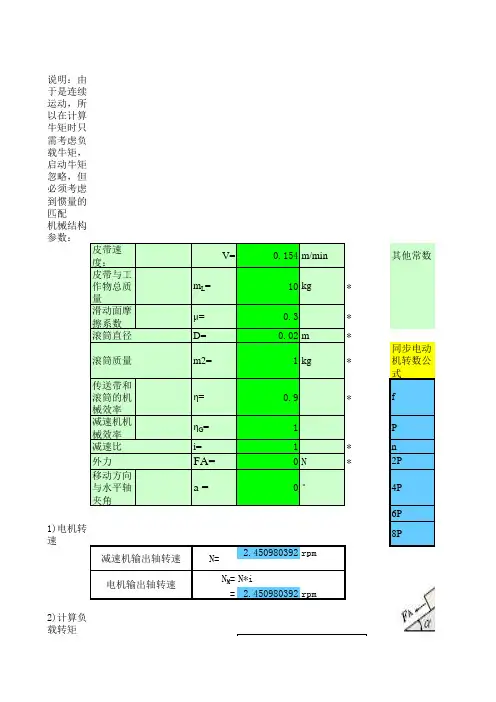

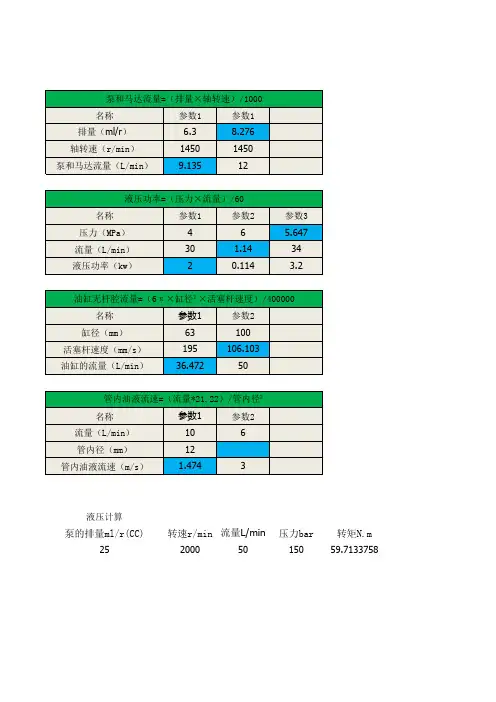

非标机械设计自动计算表格

下面是一个详细具体的非标机械设计自动计算表格示例,它包含了常见的非标机械设计参数和计算公式:

在该表格中,每个参数都有相应的计算公式,并提供了对其含义进行解释的注释。

这些参数和计算公式可以根据具体的非标机械设计要求和需求进行扩展和修改。

根据设计结构、传动方式、材料选择等实际情况,可以将计算公式和参数适当调整,并在表格中添加其他需要的参数和计算公式。

通过使用这个自动计算表格,可以帮助工程师对非标机械设计进行自动计算并生成结果,提高设计效率和准确度。

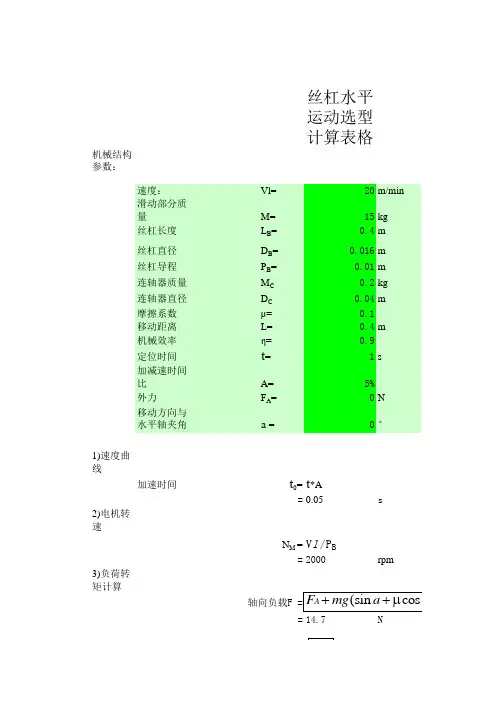

丝杠水平运动选型计算表格机械结构参数:速度:Vl=20m/min滑动部分质量M=15kg丝杠长度L B=0.4m丝杠直径D B=0.016m丝杠导程P B=0.01m连轴器质量M C0.2kg连轴器直径D C0.04m摩擦系数μ=0.1移动距离L=0.4m机械效率η=0.9定位时间t=1s加减速时间比A=5%外力F A=0N移动方向与水平轴夹角a =0°1)速度曲线加速时间t0=t*A=0.05s2)电机转速N M =V l/P B=2000rpm 3)负荷转矩计算=14.7N=0.025995247Nm 4)克服惯量的加速转矩计算(也称做:启动转矩)直线运动平台与负载惯量J L=3.79953E-05kgm 2滚珠丝杠惯量J B=2.03314E-05kgm 2连轴器惯量J C=0.00004kgm 2总负荷惯量J L =J L +J B +J C=9.83267E-05kgm 2启动转矩T S ==2.338718864Nm 5)必须转矩必须转矩T M =(T L +T S )*S =4.729428222Nm6)电机选择负载转矩T L =根据计算,初步确定电机型号,然后输入转子惯量,确认T M7)负荷与电机惯量比惯量比I1=0.213753687 8)负荷与减速机惯量比当负荷与电机惯量比>5时,考虑采用减速装置,提高惯量匹配折算后的惯量比I2=0.03420059*其他常数*G=9.8m/s*pi= 3.1416*丝杠密度ρ=7900kg/m3 *******cos)a安全系数S=2电机惯量J M=0.00046kgm2减速机减速比i= 2.5。

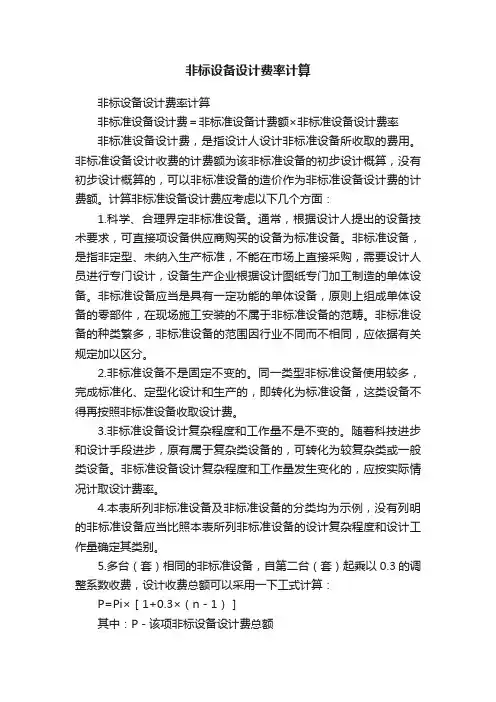

非标设备设计费率计算非标设备设计费率计算非标准设备设计费=非标准设备计费额×非标准设备设计费率非标准设备设计费,是指设计人设计非标准设备所收取的费用。

非标准设备设计收费的计费额为该非标准设备的初步设计概算,没有初步设计概算的,可以非标准设备的造价作为非标准设备设计费的计费额。

计算非标准设备设计费应考虑以下几个方面:1.科学、合理界定非标准设备。

通常,根据设计人提出的设备技术要求,可直接项设备供应商购买的设备为标准设备。

非标准设备,是指非定型、未纳入生产标准,不能在市场上直接采购,需要设计人员进行专门设计,设备生产企业根据设计图纸专门加工制造的单体设备。

非标准设备应当是具有一定功能的单体设备,原则上组成单体设备的零部件,在现场施工安装的不属于非标准设备的范畴。

非标准设备的种类繁多,非标准设备的范围因行业不同而不相同,应依据有关规定加以区分。

2.非标准设备不是固定不变的。

同一类型非标准设备使用较多,完成标准化、定型化设计和生产的,即转化为标准设备,这类设备不得再按照非标准设备收取设计费。

3.非标准设备设计复杂程度和工作量不是不变的。

随着科技进步和设计手段进步,原有属于复杂类设备的,可转化为较复杂类或一般类设备。

非标准设备设计复杂程度和工作量发生变化的,应按实际情况计取设计费率。

4.本表所列非标准设备及非标准设备的分类均为示例,没有列明的非标准设备应当比照本表所列非标准设备的设计复杂程度和设计工作量确定其类别。

5.多台(套)相同的非标准设备,自第二台(套)起乘以0.3的调整系数收费,设计收费总额可以采用一下工式计算:P=Pi×[1+0.3×(n-1)]其中:P-该项非标设备设计费总额Pi-该项非标设备单台设计收费额n----该项相同非标设备的总台数6.非标准设备以及非标准设备设计费率取值,由发包人与设计人根据本表和实际情况协商确定。

在已有非标准设备设计文件基础上进行局部修改的,其设计费由由设计人与发包人协商确定。

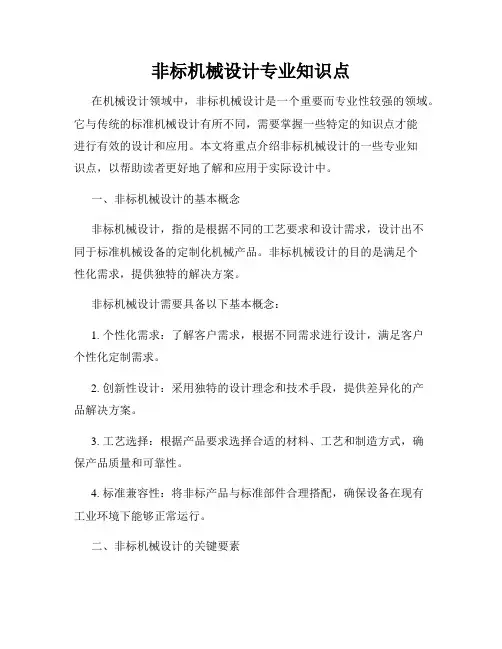

非标机械设计专业知识点在机械设计领域中,非标机械设计是一个重要而专业性较强的领域。

它与传统的标准机械设计有所不同,需要掌握一些特定的知识点才能进行有效的设计和应用。

本文将重点介绍非标机械设计的一些专业知识点,以帮助读者更好地了解和应用于实际设计中。

一、非标机械设计的基本概念非标机械设计,指的是根据不同的工艺要求和设计需求,设计出不同于标准机械设备的定制化机械产品。

非标机械设计的目的是满足个性化需求,提供独特的解决方案。

非标机械设计需要具备以下基本概念:1. 个性化需求:了解客户需求,根据不同需求进行设计,满足客户个性化定制需求。

2. 创新性设计:采用独特的设计理念和技术手段,提供差异化的产品解决方案。

3. 工艺选择:根据产品要求选择合适的材料、工艺和制造方式,确保产品质量和可靠性。

4. 标准兼容性:将非标产品与标准部件合理搭配,确保设备在现有工业环境下能够正常运行。

二、非标机械设计的关键要素在进行非标机械设计时,设计人员需要掌握以下关键要素,确保设计的可行性和合理性。

1. 结构设计:结构设计是非标机械设计的核心,包括各类机械结构的设计和优化。

设计人员需要熟悉不同结构的特点和适用范围,选取合适的结构以满足项目的要求。

2. 材料选择:材料的选择对于非标机械设计至关重要。

设计人员需要根据工作环境、受力状况、耐磨性等考虑因素,选择适合的材料,确保产品的性能和寿命。

3. 运动控制:非标机械设计往往涉及到运动控制,包括传动装置的设计和优化。

设计人员需要了解各类传动装置的工作原理和应用场景,选择合适的传动方式,并进行运动学和动力学的分析计算。

4. 液压和气动系统:对于需要液压和气动控制的非标机械设计,设计人员需要熟悉液压和气动系统的组成和工作原理,合理选用液压和气动元件,并进行系统的优化配置。

5. 控制系统:非标机械设计中的控制系统是确保设备运行稳定和安全的关键。

设计人员需要了解各类控制器和传感器的工作原理和应用,设计合理的控制系统架构和控制算法。

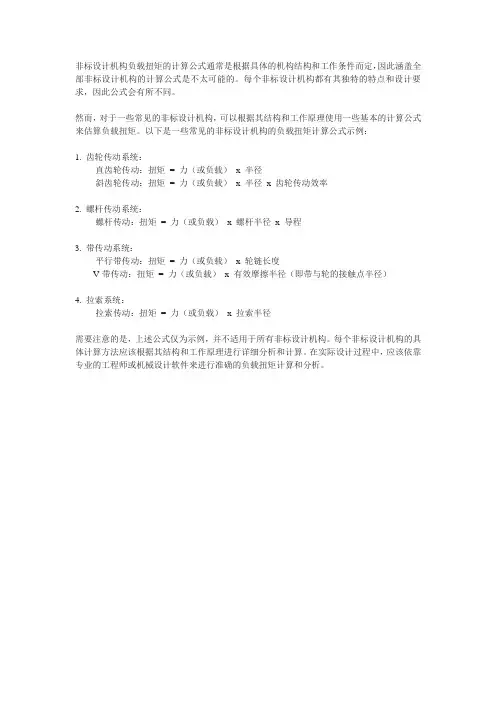

非标设计机构负载扭矩的计算公式通常是根据具体的机构结构和工作条件而定,因此涵盖全部非标设计机构的计算公式是不太可能的。

每个非标设计机构都有其独特的特点和设计要求,因此公式会有所不同。

然而,对于一些常见的非标设计机构,可以根据其结构和工作原理使用一些基本的计算公式来估算负载扭矩。

以下是一些常见的非标设计机构的负载扭矩计算公式示例:

1. 齿轮传动系统:

- 直齿轮传动:扭矩= 力(或负载)x 半径

- 斜齿轮传动:扭矩= 力(或负载)x 半径x 齿轮传动效率

2. 螺杆传动系统:

- 螺杆传动:扭矩= 力(或负载)x 螺杆半径x 导程

3. 带传动系统:

- 平行带传动:扭矩= 力(或负载)x 轮链长度

- V带传动:扭矩= 力(或负载)x 有效摩擦半径(即带与轮的接触点半径)

4. 拉索系统:

- 拉索传动:扭矩= 力(或负载)x 拉索半径

需要注意的是,上述公式仅为示例,并不适用于所有非标设计机构。

每个非标设计机构的具体计算方法应该根据其结构和工作原理进行详细分析和计算。

在实际设计过程中,应该依靠专业的工程师或机械设计软件来进行准确的负载扭矩计算和分析。

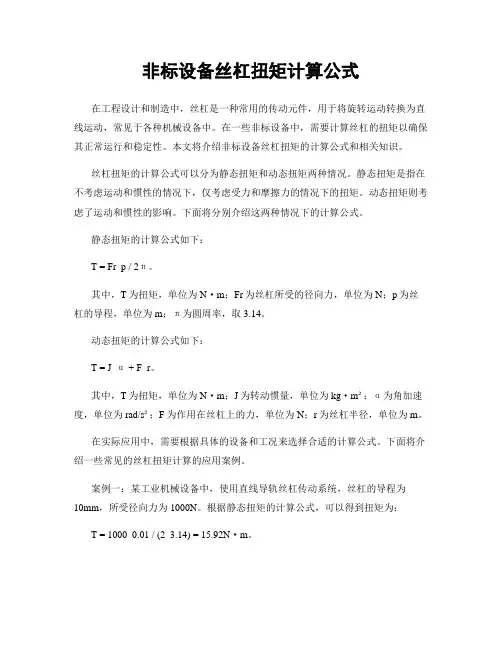

非标设备丝杠扭矩计算公式在工程设计和制造中,丝杠是一种常用的传动元件,用于将旋转运动转换为直线运动,常见于各种机械设备中。

在一些非标设备中,需要计算丝杠的扭矩以确保其正常运行和稳定性。

本文将介绍非标设备丝杠扭矩的计算公式和相关知识。

丝杠扭矩的计算公式可以分为静态扭矩和动态扭矩两种情况。

静态扭矩是指在不考虑运动和惯性的情况下,仅考虑受力和摩擦力的情况下的扭矩。

动态扭矩则考虑了运动和惯性的影响。

下面将分别介绍这两种情况下的计算公式。

静态扭矩的计算公式如下:T = Fr p / 2π。

其中,T为扭矩,单位为N·m;Fr为丝杠所受的径向力,单位为N;p为丝杠的导程,单位为m;π为圆周率,取3.14。

动态扭矩的计算公式如下:T = J α + F r。

其中,T为扭矩,单位为N·m;J为转动惯量,单位为kg·m²;α为角加速度,单位为rad/s²;F为作用在丝杠上的力,单位为N;r为丝杠半径,单位为m。

在实际应用中,需要根据具体的设备和工况来选择合适的计算公式。

下面将介绍一些常见的丝杠扭矩计算的应用案例。

案例一:某工业机械设备中,使用直线导轨丝杠传动系统,丝杠的导程为10mm,所受径向力为1000N。

根据静态扭矩的计算公式,可以得到扭矩为:T = 1000 0.01 / (2 3.14) = 15.92N·m。

案例二:某自动化装配线中,使用丝杠传动系统将旋转运动转换为直线运动,丝杠的转动惯量为0.1kg·m²,角加速度为5rad/s²,作用在丝杠上的力为500N,丝杠半径为0.02m。

根据动态扭矩的计算公式,可以得到扭矩为:T = 0.1 5 + 500 0.02 = 5.1N·m。

以上两个案例展示了静态扭矩和动态扭矩计算公式的应用,通过计算可以得到丝杠所需的扭矩值,从而选择合适的丝杠型号和规格,确保设备的正常运行和稳定性。

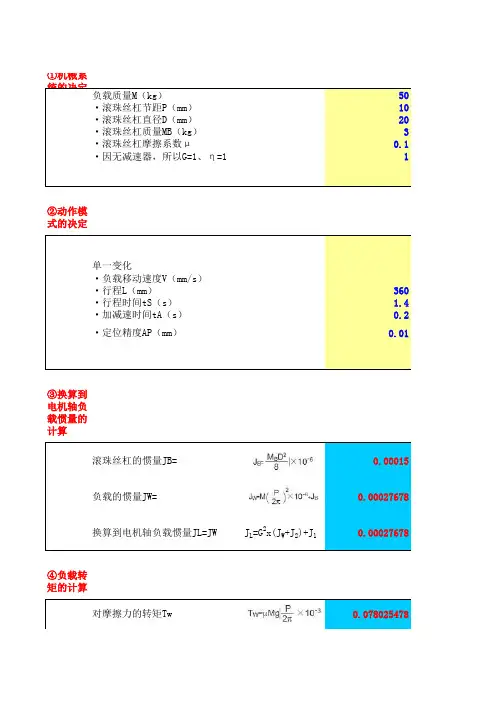

负载质量M(kg)50·滚珠丝杠节距P(mm)10·滚珠丝杠直径D(mm)20·滚珠丝杠质量MB(kg)3·滚珠丝杠摩擦系数μ0.1·因无减速器,所以G=1、η=11②动作模式的决定单一变化·负载移动速度V(mm/s)·行程L(mm)360·行程时间tS(s) 1.4·加减速时间tA(s)0.2·定位精度AP(mm)0.01③换算到电机轴负载惯量的计算滚珠丝杠的惯量JB=0.00015负载的惯量JW=0.00027678换算到电机轴负载惯量JL=JW J=G2x(J W+J2)+J10.00027678L④负载转矩的计算对摩擦力的转矩Tw0.078025478换算到电机轴负载转矩TL=Tw0.078025478⑤旋转数的计算转数N N=60V/P.G60⑥电机的初步选定[选自OMNUC U系列的初步选定举例]选定电机的转子·惯量为负载的JM≥J L/309.226E-06 1/30*以上的电机选定电机的额定转矩×0.8TMx0.8>T L0.5096比换算到电机轴负载转矩大的电机N.m* 此值因各系列而异,请加以注意。

⑦加减速转矩的计算加减速转矩TA0.009⑧瞬时最大转矩、有效转矩的计算必要的瞬时最大转矩为T1T1=TA+TL0.0871T2=TL0.0780T3=TL-TA0.0689有效转矩Trms为0.091⑨讨论负载惯量JL 2.77E-04kg.m2有效转矩Trms0.091N.m速度(mm/s)3000.210.20.2时间(s)kg.m2kg.m2kg.m2N.mN.mr/minkg.m2初步选择定R88M-U20030(Jm= 1.23E-057.8E-020.637>根据R88M-U20030的额定转矩Tm=(N.m)N.mN.mN.mN.mN.m≦[电机的转子惯量JM 1.23E-05×[适用的惯量比=30]﹤[电机的额定转矩0.5096N.M﹤[电机的瞬时最大转矩 1.528N.M≦[电机的额定转数3000r/minU系列的编码器规格为2048(脉冲/转),经编码器分频比设定至1000(脉冲/转)的情况下使用。

非标链轮参数计算公式分解链轮是机械传动系统中的重要部件,它承载着传动力和转动力,因此其参数计算必须精准可靠。

在传统的设计中,链轮的参数计算通常是根据标准的公式和规范来进行的,但是对于一些特殊需求的传动系统,可能需要进行非标链轮的设计和计算。

在这篇文章中,我们将分解非标链轮参数计算公式,以便更好地理解和应用于实际设计中。

1. 齿轮比的计算公式。

齿轮比是链轮设计中非常重要的参数,它决定了传动系统的速比和转矩比。

齿轮比的计算公式通常为:$$。

i = \frac{N_1}{N_2}。

$$。

其中,$N_1$为从动链轮的齿数,$N_2$为主动链轮的齿数。

通过这个公式,我们可以计算出所需的齿轮比,从而确定链轮的设计参数。

2. 齿轮模数的计算公式。

齿轮模数是指链轮齿轮的大小和齿数之间的比值,它是决定齿轮尺寸的重要参数。

齿轮模数的计算公式为:$$。

m = \frac{D}{Z}。

$$。

其中,$D$为链轮的分度圆直径,$Z$为链轮的齿数。

通过这个公式,我们可以计算出所需的齿轮模数,从而确定链轮的尺寸参数。

3. 齿轮齿宽的计算公式。

齿轮齿宽是指链轮齿的宽度,它决定了齿轮的承载能力和传动效率。

齿轮齿宽的计算公式为:$$。

b = m \times Z。

$$。

其中,$m$为齿轮模数,$Z$为齿轮的齿数。

通过这个公式,我们可以计算出所需的齿轮齿宽,从而确定链轮的承载能力和传动效率。

4. 齿轮齿形的计算公式。

齿轮齿形是指链轮齿的形状和尺寸,它决定了齿轮的传动精度和噪音水平。

齿轮齿形的计算公式通常比较复杂,需要根据具体的设计要求和标准来确定。

5. 齿轮齿距的计算公式。

齿轮齿距是指链轮齿的间距,它决定了齿轮的传动平稳性和噪音水平。

齿轮齿距的计算公式为:$$。

P = \frac{\pi \times D}{Z}。

$$。

其中,$D$为链轮的分度圆直径,$Z$为链轮的齿数。

通过这个公式,我们可以计算出所需的齿轮齿距,从而确定链轮的传动平稳性和噪音水平。

非标设计自动计算公式

非标设计是一种根据特定要求和需求开展的设计工作,而自动

计算公式则是指根据已知的变量和规则进行计算的数学公式。

非

标设计自动计算公式,即运用自动计算公式的方法进行非标设计

的工作。

在非标设计中,自动计算公式可以大大提高设计的效率和准确性。

通过制定合适的计算公式,我们可以快速地根据输入的参数

进行自动计算,从而得到设计所需的结果。

为了实现非标设计自动计算公式,我们需要清楚地了解设计的

要求和规则。

根据设计的特点和要求,我们可以建立相应的数学

模型和计算公式。

我们需要明确设计中涉及到的变量和其之间的关系。

根据不同

的设计要求,可能涉及到多个变量之间的复杂关系,我们需要仔

细分析和理解这些关系,以便构建准确的计算公式。

在制定计算公式时,我们应该考虑到设计过程中的各种条件和

限制。

这些条件和限制可能来自于材料的性能、制造工艺的要求等,我们需要将其纳入到计算公式中,以确保计算结果的准确性

和可靠性。

在设计过程中,我们还应该考虑到数据的输入和输出方式。

通

常情况下,我们可以利用计算机软件或编程语言来实现自动计算

公式。

通过合适的编程和算法,我们可以将设计所需的参数输入,并得到相应的计算结果。

非标设计自动计算公式是一种高效和准确的设计方法。

通过合

理地制定计算公式,我们可以实现自动化的设计过程,提高设计

的效率和质量。

这一方法在工程领域和科学研究中有着广泛的应

用前景,可以帮助我们更好地解决复杂的设计问题。