第8章 异种材料的焊接

- 格式:ppt

- 大小:2.64 MB

- 文档页数:77

异种材料焊接方法异种材料焊接方法是指将来自不同种类的材料通过特殊的焊接技术连接在一起,以创造出新的复合材料。

在当今科技日新月异的时代,异种材料焊接技术在各个领域得到了广泛的应用,为人们的生活和工作带来了很多便利。

异种材料焊接方法可以分为以下几种类型:1.金属与非金属的焊接这种类型的焊接方法主要是将来自不同种类的金属材料连接在一起,以创造出新的复合材料。

例如,将一个不锈钢杯和一个玻璃杯通过异种材料焊接方法连接在一起,可以创造出一个新的复合材料,这种材料既保留了不锈钢的坚韧性,又拥有了玻璃的透明度,使得人们可以在品尝美酒的同时,欣赏到它独特的外观。

2.金属与金属的焊接这种类型的焊接方法是将来自不同种类的金属材料连接在一起,以创造出新的合金材料。

例如,将一个铁钉和一个铜钉通过异种材料焊接方法连接在一起,可以创造出一个新的合金,这种合金既保留了铁钉的坚韧性,又拥有了铜钉的导电性,使得人们可以利用这种合金制作更加高效的交通工具。

3.复合材料的焊接这种类型的焊接方法是将来自不同种类的非金属材料连接在一起,以创造出新的复合材料。

例如,将一个塑料瓶和一个金属水龙头通过异种材料焊接方法连接在一起,可以创造出一个新的复合材料,这种复合材料具有塑料瓶的高弹性和金属水龙头的耐压性,使得人们可以更加轻松地存储和运输液体。

在焊接过程中,需要通过一系列的预热、熔化、冷却等步骤,来使得异种材料焊接成为一个整体。

由于异种材料在物理、化学等方面的性质存在差异,因此需要根据具体的材料特性来制定相应的焊接工艺。

此外,异种材料焊接方法还可以通过在焊接过程中添加特殊的合金元素,来改变材料的物理、化学和机械性能,以满足不同应用场景的需求。

总之,异种材料焊接方法是一种非常有趣的焊接技术,通过将来自不同种类的材料连接在一起,可以创造出各种具有特殊性能的复合材料。

在当今科技高度发达的时代,异种材料焊接技术在各个领域得到了广泛的应用,为我们的生活和工作带来了诸多便利。

铜及其与异种材料的焊接工艺及焊接方法铜是一种常见的金属材料,具有良好的导电性、导热性、耐腐蚀性和可塑性,广泛应用于电子、电力、化工、建筑等领域。

铜与异种材料的焊接主要包括铜与铁、铜与铝、铜与不锈钢等的焊接。

铜与铁的焊接工艺及焊接方法:1.焊锡焊接:铜与铁的焊接可以采用焊锡焊接的方法。

首先将铁与铜表面进行打磨清理,并涂上焊接剂。

然后,在铜铁连接处的所需位置放置一些焊锡丝,使用焊锡炉或焊枪进行加热,使焊锡融化,使铜与铁焊接在一起。

最后进行冷却和清理。

2.电弧焊接:铜与铁的电弧焊接方法包括TIG(钨电弧氩焊)和MIG (金属惰性气体)焊接。

在焊接之前,需要对铜和铁进行打磨至洁净表面,并确保两者之间有足够的接触面积。

然后选用适当的焊接材料和气体,进行电弧焊接。

铜与铝的焊接工艺及焊接方法:1.摩擦搅拌焊接:摩擦搅拌焊接是一种常用的铜与铝焊接方法。

该方法使用转速较高的硬质合金或陶瓷焊针,通过摩擦加热来熔化焊接界面,然后通过机械搅拌实现焊接。

该方法具有良好的焊接强度和细晶组织特性。

2.惰性气体保护焊接:铜与铝的焊接也可以采用TIG或MIG焊接方法。

在焊接之前,需要打磨清理铜和铝表面,并使用恰当的焊接材料和气体进行焊接。

由于铜和铝的熔点差异较大,焊接参数需要进行精确控制以保证焊缝质量。

铜与不锈钢的焊接工艺及焊接方法:1.焊锡焊接:铜与不锈钢的焊接可以采用焊锡焊接的方法。

首先对铜和不锈钢表面进行打磨清理,并涂上焊接剂。

然后在焊接位置放置焊锡丝,使用焊锡炉或焊枪进行加热,使焊锡融化并使铜与不锈钢焊接在一起。

2.电弧焊接:铜与不锈钢的电弧焊接方法包括TIG和MIG焊接。

在焊接之前,需要对铜和不锈钢进行打磨至洁净表面,并确保两者之间有足够的接触面积。

然后选用适当的焊接材料和气体,进行电弧焊接。

总结起来,铜与异种材料的焊接工艺及焊接方法包括焊锡焊接、电弧焊接、摩擦搅拌焊接等。

在进行焊接之前,需要对金属表面进行打磨清理,并确保有适当的接触面积。

异种材料焊接接头的连接强度与耐久性评估方法研究引言:在现代工程领域中,由于不同材料的特性和用途需求,异种材料的焊接接头被广泛应用。

然而,由于异种材料之间的差异,焊接接头的连接强度和耐久性成为了焊接工程师们面临的挑战。

本文将探讨异种材料焊接接头的连接强度与耐久性评估方法的研究。

一、背景分析1. 异种材料焊接接头的定义异种材料焊接接头是指由不同材料组成的焊接接头。

常见的异种材料焊接接头包括金属与非金属、金属与陶瓷、金属与复合材料等。

2. 异种材料焊接接头的挑战由于异种材料之间的差异,焊接接头的连接强度和耐久性常常受到影响。

不同材料的热膨胀系数、熔点、热导率等特性差异,可能导致焊接接头出现应力集中、裂纹等问题。

二、连接强度评估方法1. 金属与非金属焊接接头的连接强度评估针对金属与非金属焊接接头,可以采用拉伸试验、剪切试验、冲击试验等方法进行连接强度评估。

拉伸试验可通过测量焊接接头的破坏拉力来评估连接强度;剪切试验可测量焊接接头在剪切载荷下的破坏强度;冲击试验则可以评估焊接接头在冲击载荷下的耐久性。

2. 金属与陶瓷焊接接头的连接强度评估对于金属与陶瓷焊接接头,由于陶瓷的脆性特性,连接强度评估更加复杂。

常用的方法包括三点弯曲试验、压缩试验等。

这些试验方法可以通过测量焊接接头的破坏载荷、破坏形态等来评估连接强度。

三、耐久性评估方法1. 焊接接头的疲劳寿命评估焊接接头在长期使用过程中可能会受到疲劳载荷的影响,因此疲劳寿命评估是非常重要的。

可以通过疲劳试验来评估焊接接头的疲劳寿命,常见的方法有拉伸疲劳试验、弯曲疲劳试验等。

2. 焊接接头的腐蚀耐久性评估焊接接头在恶劣环境下可能会受到腐蚀的影响,因此腐蚀耐久性评估也是必要的。

可以通过浸泡试验、盐雾试验等方法来评估焊接接头的腐蚀耐久性。

四、未来发展方向随着科学技术的不断进步,异种材料焊接接头的连接强度与耐久性评估方法也在不断发展。

未来的研究方向包括:1. 探索新的连接强度评估方法,如声发射检测、红外热成像等非破坏性检测方法的应用。

一、15CrMo材料之间的焊接1.焊材选用:焊丝为H13CrMo,直径为ф2.5mm,焊条为E5515—B2,直径为ф2.5—3.2mm即热307,钨极为钍钨极或铈钨极,直径为ф2.4mm。

2.15CrMo属珠光体耐热钢,为确保焊接质量,采用手工钨极氩弧焊打底,手工电弧焊填充盖面。

3.坡口形式:V型坡口,约60—65°,坡口钝边为1—1.5mm,对口间隙为2—2.5mm。

4.编制焊接工艺卡,由现场技术负责人根据焊接工艺评定覆盖的范围和相应的项目编制焊接工艺卡,焊工根据工艺卡按程序进行组对→预热→点固焊→打底焊→填充焊→层间清理→盖面焊→热处理→X射线探伤5.预热温度为150—250℃,层间温度不低于预热温度,焊后用岩棉被包扎,进行缓冷。

二、15CrMo与Q235—B 之间的异种钢材焊接1.坡口和钝边同上。

2.预热时只预热15CrMo一端(150—250℃)。

3.焊丝选用H13CrMo,焊条为热307。

三、15CrMo与20# 之间的焊接1.焊丝为H13CrMo,焊条为热307。

2.只预热15CrMo一端。

四、15CrMo与0Cr18Ni9之间的焊接1.焊丝选择H0Cr21Ni10,焊条选择奥302。

3.只预热15CrMo一端。

五、0Cr18Ni9与0Cr18Ni9之间的焊接:1.焊丝选用H0Cr21Ni10,焊条选用奥132。

六、焊接1.焊工必须持锅炉压力容器合格证且合格证是Ws/D2—16J、17J,和Ws/D4—16J、17J方可参加以上钢材的焊接。

2.焊接时管内充氩保护,氩气流量为8—10L/min,用可溶纸贴在坡口内两侧50—100mm内,节约氩气。

3.焊条严格按说明书进行烘干,焊工配备保温箱,随取随用,且焊条烘烤次数不得超过两次。

七、焊后热处理1.15CrMo焊后热处理≥10mm,温度为650—700℃。

八、焊缝返修1.返修时采用与正式工程相同的焊接工艺,且取预热温度的上限,预热范围也应适当扩大。

第八章异种金属的焊接随着现代工业的发展,对零部件提出了更高的要求,如高温持久强度、低温韧性、硬度及耐磨性、磁性、导电导热性、耐蚀性等多方面的性能。

而在大多数情况下,任何一种材料都不可能满足全部性能要求,或者是大部分满足,但材料价格昂贵,不能在工程中大量使用。

因而,为了满足零部件使用要求,降低成本,充分发挥不同材料的性能优势,异种材料焊接结构使的用越来越多。

第一节异种金属焊接概述一、异种金属的焊接性异种金属焊接与同种金属焊接相比,一般较困难,它的焊接性主要由两种材料的冶金相容性、物理性能、表面状态等决定的。

1.冶金相容性的差异“冶金学上的相容性”是指晶格类型、晶格参数、原子半径和原子外层电子结构等的差异。

两种金属材料在冶金学上是否相容,取决于它们在液态和固态的互溶性以及焊接过程中是否产生金属间化合物。

两种在液态下互不相溶的金属或合金不能用熔化焊的方法进行焊接,如铁与镁、铁与铅、纯铅与铜等,只有在液态和固态下都具有良好的互溶性的金属或合金(即固溶体),才能在熔焊时形成良好的接头;由于金属间化合物硬而脆,不能用于连接金属,如焊接过程中产生了金属间化合物,则焊缝塑性、韧性将明显下降,甚至不能完全使用。

2.物理性能的差异各种金属间的物理性能、化学性能及力学性能差异,都会对异种金属之间的焊接产生影响,其中物理性能的差异影响最大。

当两种金属材料熔化温度相差较大时,熔化温度较高的金属的凝固和收缩,将会使处于薄弱状态的低熔化温度金属产生内应力而受损;线膨胀系数相关较大时,焊缝及母材冷却收缩不一致,则会产生较大的焊接残余应力和变形;电磁性相差较大时,则电弧不稳定,焊缝成形不佳甚至不能形成焊缝;导热系数相差较大时,会影响焊接的热循环、结晶条件和接头质量。

3.表面状态的差异材料表面的氧化层、结晶表面层情况、吸附的氧离子和空气分子、水、油污、杂技等状态,都会直接影响异种金属的焊接性。

焊接异种金属时,会产生成分、组织、性能与母材不同的过渡层,而过渡层的性能会影响整个焊接接头的性能。

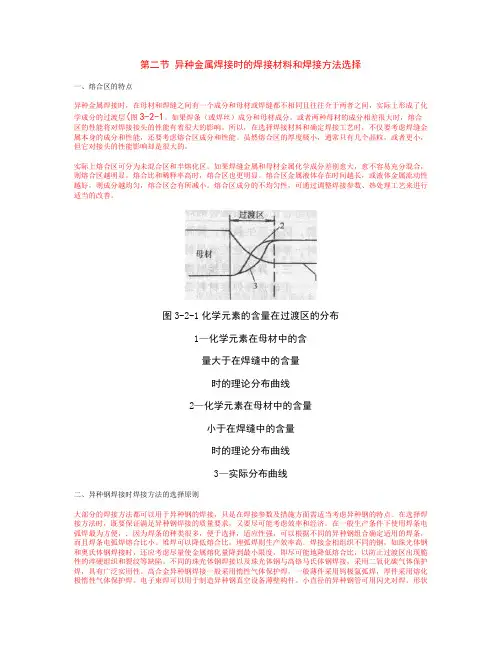

第二节异种金属焊接时的焊接材料和焊接方法选择一、熔合区的特点异种金属焊接时,在母材和焊缝之间有一个成分和母材或焊缝都不相同且往往介于两者之间,实际上形成了化学成分的过渡层(图3-2-1。

如果焊条(或焊丝)成分和母材成分,或者两种母材的成分相差很大时,熔合区的性能将对焊接接头的性能有着很大的影响。

所以,在选择焊接材料和确定焊接工艺时,不仅要考虑焊缝金属本身的成分和性能,还要考虑熔合区成分和性能。

虽然熔合区的厚度极小,通常只有几个晶粒,或者更小,但它对接头的性能影响却是很大的。

实际上熔合区可分为未混合区和半熔化区。

如果焊缝金属和母材金属化学成分差别愈大,愈不容易充分混合,则熔合区越明显。

熔合比和稀释率高时,熔合区也更明显。

熔合区金属液体存在时间越长,或液体金属流动性越好,则成分越均匀,熔合区会有所减小。

熔合区成分的不均匀性,可通过调整焊接参数、热处理工艺来进行适当的改善。

图3-2-1化学元素的含量在过渡区的分布1—化学元素在母材中的含量大于在焊缝中的含量时的理论分布曲线2—化学元素在母材中的含量小于在焊缝中的含量时的理论分布曲线3—实际分布曲线二、异种钢焊接时焊接方法的选择原则大部分的焊接方法都可以用于异种钢的焊接,只是在焊接参数及措施方面需适当考虑异种钢的特点。

在选择焊接方法时,既要保证满足异种钢焊接的质量要求,又要尽可能考虑效率和经济。

在一般生产条件下使用焊条电弧焊最为方便,.因为焊条的种类很多,便于选择,适应性强,可以根据不同的异种钢组合确定适用的焊条,而且焊条电弧焊熔合比小。

堆焊可以降低熔合比。

埋弧焊则生产效率高。

焊接金相组织不同的钢,如珠光体钢和奥氏体钢焊接时,还应考虑尽量使金属熔化量降到最小限度,即尽可能地降低熔合比,以防止过渡区出现脆性的淬硬组织和裂纹等缺陷。

不同的珠光体钢焊接以及珠光体钢与高铬马氏体钢焊接,采用二氧化碳气体保护焊,具有广泛实用性。

高合金异种钢焊接一般采用惰性气体保护焊,一般薄件采用钨极氩弧焊,厚件采用熔化极惰性气体保护焊。

异种钢焊接工艺异种钢焊接,这可真是个有趣又充满挑战的事儿啊!就好像是要让两个性格迥异的人成为最佳搭档一样。

你想想看,不同的钢就像是来自不同世界的“小伙伴”,它们有着各自独特的脾气和特点。

有的钢可能硬得像块石头,有的可能软得像棉花糖。

要把它们焊接在一起,那可得费一番心思呢!焊接异种钢,首先得了解它们的“小脾气”。

就像你了解你的好朋友喜欢什么、不喜欢什么一样。

每种钢的化学成分、力学性能都不一样,这就决定了焊接的方法和工艺也得“因材施教”。

要是不管不顾地乱来,那可就糟糕啦,说不定焊接出来的东西就是个“四不像”,一用就出问题。

然后呢,焊接材料的选择也超级重要!这就好比给它们找个合适的“媒人”,让它们能更好地结合在一起。

选对了焊接材料,就像是给这段“关系”加了一把锁,能让焊接处更加牢固可靠。

要是选错了,那可就麻烦咯,说不定轻轻一碰就散架了。

在焊接的过程中,那可得小心谨慎,就像走钢丝一样。

焊接的温度、速度、电流等等,每一个参数都像是一个小小的“开关”,稍不注意就可能让整个焊接工作功亏一篑。

你说这是不是得打起十二分的精神来?还有啊,焊接之后的处理也不能马虎。

就像一场比赛结束后,还得给运动员们好好放松放松一样。

焊接处可能会有残余应力啊、变形啊什么的,这时候就得想办法去消除它们,让焊接处能舒舒服服地“过日子”。

比如说,有时候可以进行热处理,让焊接处“洗个热水澡”,放松一下;有时候可以进行机械加工,把那些不平整的地方修整修整。

这可都是为了让异种钢焊接的成果更加完美呀!你说异种钢焊接难不难?当然难啦!但这也是它的魅力所在呀。

当你成功地把两种看似不可能在一起的钢焊接得完美无缺的时候,那种成就感,简直无法用言语来形容!总之呢,异种钢焊接就像是一场冒险,充满了未知和挑战。

但只要我们用心去对待,掌握好每一个细节,就一定能在这场冒险中取得胜利。

让我们一起加油,去探索异种钢焊接的奇妙世界吧!。

异种金属材料焊接接头常识一、异种金属材料焊接接头的特点异种金属材料焊接接头和同种金属材料焊接接头的本质差异和特点,在于熔敷金属两侧焊接热影响区和母材有如下诸方面的不均匀性。

1、化学成分的不均匀性异种金属焊接时,由于焊缝两侧的金属和焊缝的合金成分有明显的差别。

随着焊缝形状、母材厚度、焊条药皮或焊剂、保护气体种类的不同,焊接熔池的行为也不一样。

因而,母材的熔化量也将随之而不同。

熔敷金属与母材熔化区的化学成分由于相互稀释也将发生变化。

由此可见,异种金属焊接接头各区域化学成分的不均匀程度,不仅取决于母材和填充材料各自的原始成分,同时也随焊接工艺而变化。

例如异种金属施焊时所用的焊接电流要尽量小,熔深要浅则受稀释的影响就小。

2、组织的不均匀性由于焊接热循环的作用,焊接接头各区域的组织也不同,而且,往往在局部的地方出现相当复杂的组织结构。

根据舍夫勒组织图(见图1)和稀释率(见图2)可以确定异种金属焊接接头中焊缝区的组织结构。

组织的不均匀性,决定于母材和填充材料的化学成分,同时也与焊接方法、焊道层次、焊接工艺以及焊后热处理过程有关。

若能在工艺上适当调整,可以使焊接接头的组织不均匀程度得到一定的改善。

其中,θ按下式计算:式中,B——填充材料的熔入量(用焊缝中填充材料熔化的截面面积表示);A——母材的熔入量,同样用焊缝中母材熔化的截面面积表示,A=A1+A2;A1、A2——分别为母材1、2熔入的截面面积。

3、性能的不均匀性焊接接头各区域化学成分和组织的差异,带来了焊接接头力学性能的不同,沿接头各区域的室温强度、硬度、塑性、韧性都有很大的差别。

有时在3~5个晶粒的范围内,显微硬度出现成倍的变化;在焊缝两侧的热影响区,其冲击值甚至有几倍之差。

高温下的蠕变极限和持久强度也会因成分和组织的不同,相差极为悬殊。

物理性能对焊接接头影响最大的因素有热膨胀系数和热导率,它们的差异很大程度上决定着焊接接头在高温下的使用性能。

4、应力场分布的不均匀性异种金属焊接接头中焊接残余应力分布不均匀,这是因为接头各区域具有不同的塑性决定的;另外,材料导热性的差异,将引起焊接热循环温度场的变化,也是残余应力分布不均匀的因素之一。

异种材料的分类与组合:异种材料的焊接由于兼顾不同材料的优势,在机械、化工、航空、核电等领域应用非常较广,其中最常见是异种钢的焊接构件。

主要有以下几种情况:1、母材金相组织相同,但焊缝金属与母材基体合金系及组织性能不同;例如:低碳钢与铬钼耐热钢之间的焊接2、母材金相组织不同的异种钢的焊接。

3、复合材料焊接结构件。

异种材料的焊接:指将不同化学成分、不同组织性能的两种或两种以上的材料,在一定工艺条件下焊成满足设计要求和使用要求的构件。

(1)异种材料焊接性分析①物理性能差异T熔不同→焊缝熔化和结晶状态不一致,力学性能变坏;例如:低熔点金属过早熔化而发生流淌或者与高熔点金属产生未熔合。

λ不同→接头产生较大的焊接应力和变形,焊缝及HAZ易开裂。

α和C不同→热输入失衡.熔化不均和改变焊缝及其两侧的结晶条件。

例如:热导率高的金属热影响区宽,冷却速度快容易淬硬,而热导率低的金属则发生过热电磁性不同→焊接电弧不稳,焊缝成形差例如:有磁性金属和无磁性金属组合,当采用直流电弧或电子束方法焊接时会因磁场的作用,使电弧偏吹或电子束偏离其轴线(偏向磁铁体一侧),其后果是磁铁体金属熔化量过大,产生过分稀释,或无磁性金属根部未熔合等缺陷。

力学性能不同→接头力学性能不均匀,恶化接头质量。

②结晶化学性能差异结晶化学性差异(晶格类型、晶格常数、原子半径、原子外层电子结构等)决定两种材料在冶金学上的相容性-无限固溶、有限固溶、形成化合物、产生中间相以及不能形成合金。

当两种材料液固状态下均互溶时,可形成一种新相(固溶体),这两种材料之间便具有冶金“相溶性”,原则上是可焊的。

例如Cu-Ni(匀晶相图③材料的表面状态材料的表面状态(表面氧化层、结晶表面层、吸附的氧离子、水分、油污、杂质等)直接影响材料的焊接。

④过渡层的控制异种金属焊接时,必产生一层成分、组织、及性能与母材不同的过渡层,其性能很大程度上决定了整个接头的性能。

例如:熔合比越大,焊缝金属与母材的差异越大,过渡层越明显;液态熔池停留时间越长,则焊缝金属混合越均匀,过渡层不明显。