PFMEA分析案例

- 格式:pdf

- 大小:112.86 KB

- 文档页数:5

六步法pfmea案例全文共四篇示例,供读者参考第一篇示例:案例背景:某家汽车零部件制造公司在生产过程中发现了一个频繁出现的问题:某零部件的尺寸偏差过大,导致装配时无法完全契合,进而影响产品的性能和质量。

为了解决这一问题,公司决定使用六步法PFMEA 进行分析和改进。

步骤一:确定分析范围团队确定了分析的范围为某零部件的生产工艺。

他们明确了问题的具体表现,以及对产品性能和质量的影响。

团队还确定了分析的目的是为了找出可能引起零部件尺寸偏差的潜在故障模式,并制定相应的控制措施。

步骤二:收集相关信息团队开始收集相关信息,包括零部件的设计图纸、生产工艺流程、设备参数、材料性质等。

他们还对生产现场进行实地考察,观察生产过程中的关键环节,并与相关工程师和操作人员进行沟通交流,了解他们对问题的认识和看法。

步骤三:识别潜在故障模式通过分析收集到的信息,团队识别出了可能导致零部件尺寸偏差的潜在故障模式。

包括:材料供应质量不稳定、设备操作不规范、工艺参数设置不当等。

每个故障模式都被赋予一个风险等级,以确定其重要性和优先级。

步骤四:确定故障影响团队分析每个故障模式的影响范围,包括对产品性能、质量、交付时间等方面的影响。

他们还评估了每个故障模式的可能性和频率,以确定其潜在风险。

步骤五:制定改进控制措施基于对故障模式和影响的分析,团队制定了一系列改进控制措施,以降低潜在风险。

加强材料供应商管理、优化生产工艺流程、规范设备操作规程等。

每个控制措施都被赋予一个责任人和执行时间表,以确保实施和落实。

步骤六:跟踪和持续改进团队制定了一个跟踪和持续改进计划,以监控改进控制措施的执行情况和效果。

他们定期对实施情况进行评估和审查,继续识别和解决可能存在的风险和问题,确保质量和性能的持续提升。

通过六步法PFMEA的分析和改进,该汽车零部件制造公司成功解决了零部件尺寸偏差的问题,提高了产品的质量和性能,降低了生产过程中的风险和损失,进一步提升了企业的竞争力和市场地位。

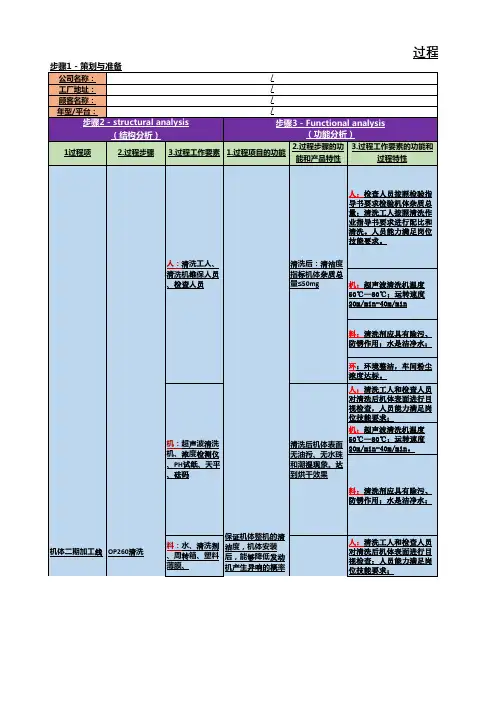

洗后,机体表面无锈蚀、磕碰、划痕过程失

线清洗

证机体整机的清洁度,机体安装后,能够降低发动机产生异响的概率

价进行确认。

2.每季度对维护保养计划的执行情况进行检查确认。

3.每月度对清洗剂的更换频次进行检查确认。

间使用,存在磕碰点;

料:清洗剂不能满足除污、防锈要求,清洗剂过期,未得到监控法:超声波清洗机内的液体未及时更换,液体变质:

计划,对传输带进行维护保养;3.确定清洗剂液体更换周期,并明确在作业标准中。

影响组装或装机后质量异常;

对最终用户影响:无

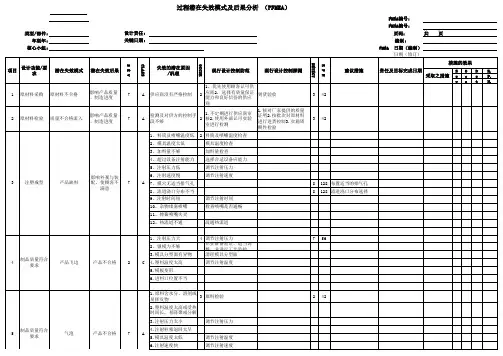

过程失效模式及后果分析(PFMEA)

对机体表面100%检查针对失效起因:

1.每半年对人员的能力评人员取放工件时与传输带表面碰撞;

机:传输带长时训,提高质量意识。

2.制定维护保养洗过后,机体表面存在锈斑、有磕碰点和划痕影响交付或交付后顾客投诉;

对主机厂影响:

进一步采取措施。

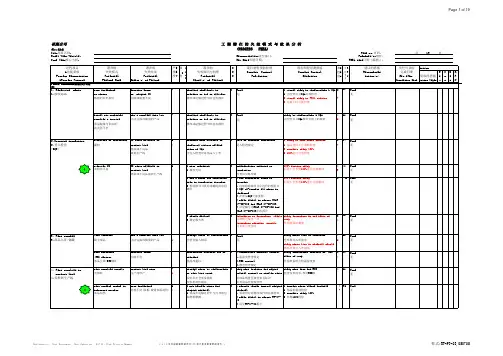

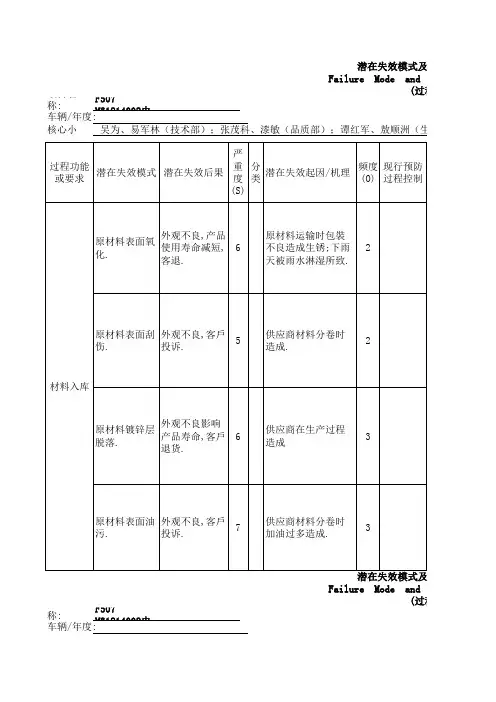

项目名称:F507 M31814002电源接插件支架核心小組:项目名称:F507 M31814002电源接插件支架车辆/年度:潜在失效模式及后Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:Failure Mode and Ef(过程F核心小組:项目名称:F507 M31814002电源接插件支架核心小組:吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产项目名称:F507 M31814002电源接插件支架核心小組:车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产项目名称:F507 M31814002电源接插件支架核心小組:车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产项目名称:F507 M31814002电源接插件支架核心小組:车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产47±0.2超差项目名称:F507 M31814002电源接插件支架核心小組:产品成型后尺Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:FMEA编号:过程责任部门:供销部、品质部关键日期:编制者:FMEA日期:FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:页码: 第 1 页 共 7 页2015.7.25张茂科式及后果分析d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.252015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-005页码: 第 2 页 共 7 页FMEA日期:FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:FMEA日期:(生产部);仲伟成(供销部)2015.7.25页码: 第 3 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.25FMEA编号:过程责任部门:生产部加工组关键日期:编制者:FMEA日期:页码: 第 4 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-0052015.7.25(生产部);仲伟成(供销部)FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:FMEA日期:页码: 第 5 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-0052015.7.25(生产部);仲伟成(供销部)FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:FMEA日期:页码: 第 6 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.25FMEA编号:过程责任部门:生产部加工组关键日期:编制者:FMEA日期:d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.25页码: 第 7 页 共 7 页2015.7.25张茂科。

新版PFMEA新版PFMEA案例:汽车生产线上的焊接工艺引言:PFMEA(过程故障模式与影响分析)是一种用于识别和预防潜在故障的方法,旨在提高产品的质量和制造过程的稳定性。

本文以汽车生产线上的焊接工艺为例,详细介绍了一个基于七步法的PFMEA案例。

背景:企业A是一家专业生产汽车车身的制造商,其生产线上包括多个焊接工艺。

焊接工艺是汽车生产中的重要环节, directly影响到车身的质量和安全性。

为了提高焊接工艺的可靠性和效率,企业A决定使用PFMEA来对焊接工艺进行分析和改进。

步骤一:建立团队和选择焊接工艺企业A首先组建了一个跨部门的团队,包括工艺工程师、焊接操作员、质量控制工程师等。

然后,团队选择了焊接工艺中一种关键的子焊接工艺,并对其进行了详细的研究和了解。

步骤二:识别焊接工艺可能的失效模式团队在这一步骤中通过工艺分析、经验总结和故障统计等方法,识别了该子焊接工艺可能的失效模式,如焊接温度不稳定、焊接熔合不良等。

步骤三:确定失效的影响团队在这一步骤中对每一种可能的失效进行评估,确定其对焊接质量、生产效率和产品安全性的影响程度。

例如,焊接温度不稳定可能导致焊缝断裂、焊接强度下降等。

步骤四:确定控制措施团队根据失效的影响程度,确定了相应的控制措施。

例如,在焊接温度不稳定的情况下,团队决定采取定期校准焊接设备、设置温度监控系统以及培训操作员等措施。

步骤五:评估控制措施的有效性团队在这一步骤中对之前确定的控制措施进行评估,判断其对失效的控制效果。

例如,团队可以通过实验和监控数据的分析来评估焊接设备的校准效果、温度监控系统的准确性等。

步骤六:更新PFMEA并实施改进根据评估结果,团队对PFMEA进行了更新,并确定了进一步的改进措施。

例如,如果发现焊接设备的校准效果不佳,团队可能决定更换设备或调整校准频率。

步骤七:持续监控和改进团队在这一步骤中建立了一个持续监控系统,并定期评估焊接工艺的稳定性和控制效果。

![PFMEA案例(2[1].2)](https://uimg.taocdn.com/9113fc0e5f0e7cd18425361e.webp)

PFMEA目录简介概念论述原理分析模式及后果分析PFMEA案例分析简介概念论述原理分析模式及后果分析PFMEA案例分析简介过程失效模式及后果分析(Process Failure Mode and Effects Analysis,简称PFMEA)PFMEA是过程失效模式及后果分析的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

概念论述PFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。

原理分析PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个关键步骤:(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;(2)评价失效对产品质量和顾客的潜在影响;(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;(5)跟踪控制措施的实施情况,更新失效模式分级表。

aiag vda pfmea例子全文共四篇示例,供读者参考第一篇示例:团队确定了该产品的设计和生产过程中的所有关键步骤,例如电动机的组装、充电系统的安装等。

然后,团队开始识别可能的故障模式和效果。

电动机可能会因为某个零部件装配不当而导致断电;充电系统可能会出现过热导致短路等问题。

团队将这些问题列为潜在的故障模式。

接下来,团队对每个潜在的故障模式进行评估,确定其对产品质量和安全性的影响程度(严重性)、故障发生的频率(发生性)以及故障被发现的可能性(检出性)。

电动机断电的影响程度可能很大,因此被评为高严重性;但由于装配工艺比较成熟,发生频率较低,被评为低发生性。

团队将制定预防措施和控制措施来降低这些故障模式的风险。

他们可能会制定更严格的装配规程,增加对关键零部件的检测频率等。

制定完措施后,团队还需要对这些措施的效果进行评估,并不断改进。

第二篇示例:AIAG VDA PFMEA是指根据国际汽车行业标准组织(AIAG)和德国汽车工程师协会(VDA)共同制定的一种过程失效模式及影响分析方法。

这种方法是为了帮助汽车行业的供应链伙伴在产品设计和生产过程中识别和解决潜在的故障模式,从而提高产品质量和可靠性。

在本文中,我们将以实际案例为例,介绍AIAG VDA PFMEA的具体应用及其重要性。

故障模式及影响分析(FMEA)是一种常见的质量管理工具,其目的是通过系统性地识别和排除产品和过程中的潜在故障模式,以确保产品的质量和可靠性。

在汽车行业,产品设计和生产过程中存在着各种各样的潜在故障模式,如设计错误、工艺不当、零部件失效等,这些故障模式可能会导致产品的功能失效、安全性降低,甚至对用户造成伤害。

AIAG VDA PFMEA是结合了AIAG和VDA两个国际汽车行业标准组织的最佳实践而制定的一种FMEA方法。

它强调了全面性和系统性,要求参与方从产品设计、制造、测试、维修等全过程来考虑潜在故障模式,并评估其可能的影响程度和频率。

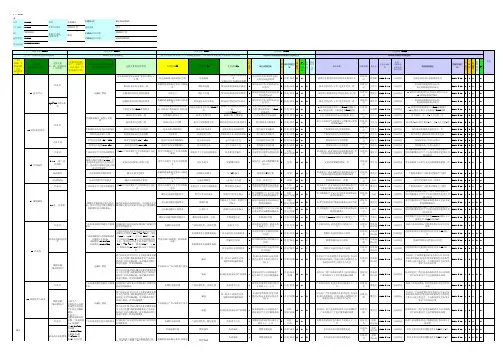

型號 :審核者﹕批准者﹕表格編號﹕項目 :23/APR/2001日期﹕日期﹕版本﹕主要參加人員:采取的措施嚴重度發生度難檢度RPN2.來料檢查2.1 線路板(PCB)不良:線路短路;線路斷路;尺寸不符合要求;爛板(損傷);扭曲變形;混板;上錫PAD有綠油或污漬或氧化;絲印脫落;綠油脫落;無功能測試記號;線路欠損;線路刮花;線路間有銅箔渣;無V-CUT;V-CUT深或V-CUT淺;插件孔孔塞或嚴重披峰;補線路浮起或松動;報廢板未分開包裝;文字印刷嚴重移位;外標識與BOM要求不符.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.2 貼片電容(CCAP)不良:電極氧化或發黑;損傷;混料;外標識與BOM要求不符;尺寸不符合要求;容值超差;電容漏電.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.3 貼片電阻(CRES)不良:電極氧化或發黑;損傷;混料;外標識與BOM要求不符;尺寸不符合要求;阻值超差.產生外觀不良或性能不良8供應商的4M管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.4 色碼電阻(LRES)不良:引腳氧化或變形或發黑;損傷;混料;絲印模糊;外標識與BOM要求不符;色環與阻值不符;阻值超差;功率與要求不符.產生外觀不良或性能不良8供應商的4M管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.54360發生度(O)現行的控制方法難檢度(D)RPN建議的措施責任人及完成時間第一頁共四頁措施結果工序名稱潛在的失效模式潛在的失效后果嚴重度(S)級別潛在的失效原因過程潛在的失效模式及后果分析(PFMEA)准備者﹕SMD-FM-B003PWB組裝日期﹕02.5插腳二極管(DIODE)不良:引腳氧化或變形或發黑;損傷;混料;絲印模糊;極性標識錯誤;實物絲印內容與BOM要求不符.外標識與BOM要求不符;尺寸不符合要求;電氣性能不良.產生外觀不良或性能不良8供應商的4M管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.或原材料不良或沒作物料變更管理;c.或機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.或不按操作程序作業或操作程序不完善或沒作方法變更管理;3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.6插腳三極管(TRAN)不良:引腳氧化或變形或發黑;損傷;混料;絲印模糊.實物絲印內容與BOM要求不符;外標識與BOM要求不符;尺寸不符合要求;極性錯誤;電氣性能不良.產生外觀不良或性能不良8供應商的4M管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.7貼片三極管(TRAN)不良:電極氧化或變形或發黑;混料;損傷;絲印模糊;實物絲印內容與BOM要求不符;外標識與BOM要求不符;電氣性能不良.產生外觀不良或性能不良8供應商的4M管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.或原材料不良或沒作物料變更管理;c.或機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.或不按操作程序作業或操作程序不完善或沒作方法變更管理;3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.8直插式IC不良:引腳氧化或變形或發黑;封裝形式不符要求;損傷;混料;絲印模糊;絲印內容與BOM要求不符;外標識與BOM要求不符;尺寸不符合要求;電氣性能不良.產生外觀不良或性能不良8供應商的4M管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.或原材料不良或沒作物料變更管理;c.或機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.或不按操作程序作業或操作程序不完善或沒作方法變更管理;3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.9貼片式IC不良:引腳氧化或變形或發黑;封裝形式不符要求;損傷;混料;絲印模糊;實物絲印內容與BOM要求不符;外標識與BOM要求不符;尺寸不符合要求;電氣性能不良.產生外觀不良或性能不良8供應商的4M管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.或原材料不良或沒作物料變更管理;c.或機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.或不按操作程序作業或操作程序不完善或沒作方法變更管理;3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.10瓷片電容(LCAP)不良:引腳氧化或變形或發黑;損傷;混料;絲印模糊;絲印內容與容值不符;外標識與BOM要求不符;尺寸不符合要求;容值超差;耐壓值不符要求;電容漏電.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.11排阻(NRES)不良:引腳氧化或發黑;損傷;混料;封裝形式不符要求;外標識與BOM要求不符;尺寸不符合要求;排阻的網絡阻值超差.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.12晶振(RESONATOR)不良:引腳氧化或變形或發黑;損傷;混料;絲印模糊;外標識與BOM要求不符;實物絲印內容與BOM要求不符;尺寸不符合要求;電氣性能不良.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.13貼片二極管(DIODE)不良:焊腳氧化或發黑;損傷;混料;實物絲印內容與BOM要求不符;外標識與BOM要求不符;尺寸不符合要求;極性標識錯誤;電氣性能不良.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.14插座/排插(SOCKET)不良:引腳氧化或發黑;損傷;混料;實物絲印內容與BOM要求不符;外標識與BOM要求不符;尺寸不符合要求;針腳氧化或變形或針腳高或針腳低或少針或多針;電氣性能不良.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.15貼片電解電容(SMD ECAP)不良:電極氧化或發黑;損傷(壓痕);混料;編帶反向.絲印模糊;實物絲印內容與BOM要求不符;外標識與BOM要求不符;尺寸不符合要求;容值超差;電容漏電.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.16直插式電解電容(ECAP)不良:引腳氧化或發黑;損傷(包括PVC套管破損、移位);極性電容正負極標識錯誤;防爆帽凸出;編帶反向.混料;絲印模糊;實物絲印內容與BOM 要求不符;外標識與BOM要求不符;尺寸不符合要求;電氣性能不符要求.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.17線圈(COIL)不良:引腳氧化或變形或發黑;損傷;混料;外標識與BOM要求不符;尺寸不符合要求;電氣性能不良.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.18開關(SWITCH)不良:焊腳氧化或變形或發黑;損傷;混料;外標識與BOM要求不符;尺寸不符合要求;機械性能不良;電氣性能不良.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543602.19插腳火牛不良:插腳氧化或變形或發黑;損傷;混料;外標識與BOM要求不符;尺寸不符合要求;電氣性能不良.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.54360??序號號IPQC抽檢不適用,因為研究RPN值達不到24,屬低風險.??序號QA抽檢不適用,因為研究RPN值達不到24,屬低風險.2.20跳線(JUMPER WIRE)不良:焊腳氧化或變形或發黑;損傷;混料;外標識與BOM要求不符;尺寸不符合要求;性能不良.(特別注意:這項僅適用于BJH-3122)產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3IQC根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.54360備注:這份來料檢查的PFMEA僅供參考,如制作PFMEA時必須根據BOM的要求刪除或增加(目前應不需要增加)某些項目,如有問題,請聯絡品質一部---陳偉業(內線208).。