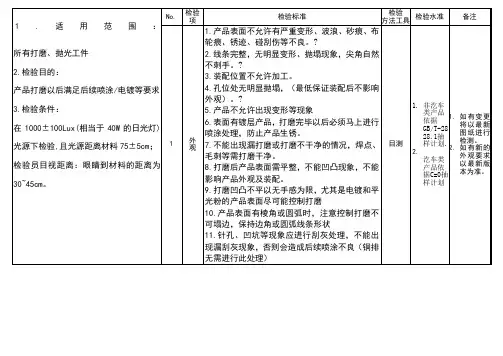

打磨抛光检验标准

- 格式:doc

- 大小:25.47 KB

- 文档页数:2

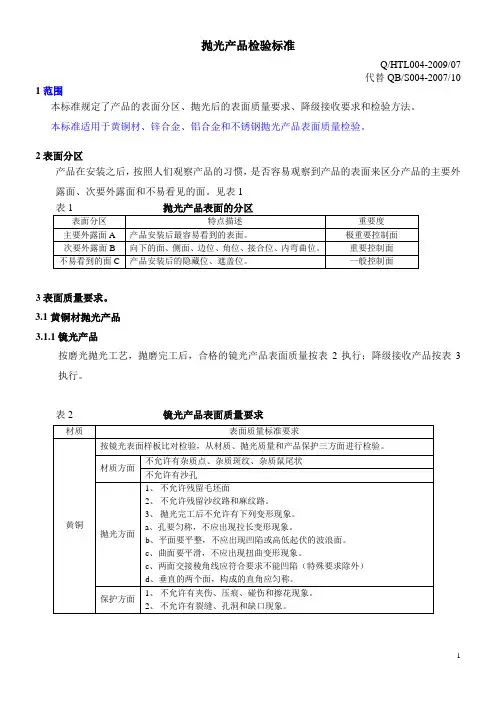

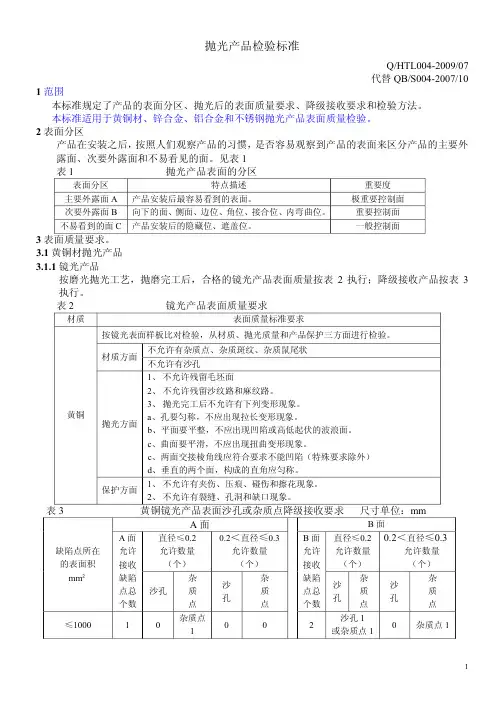

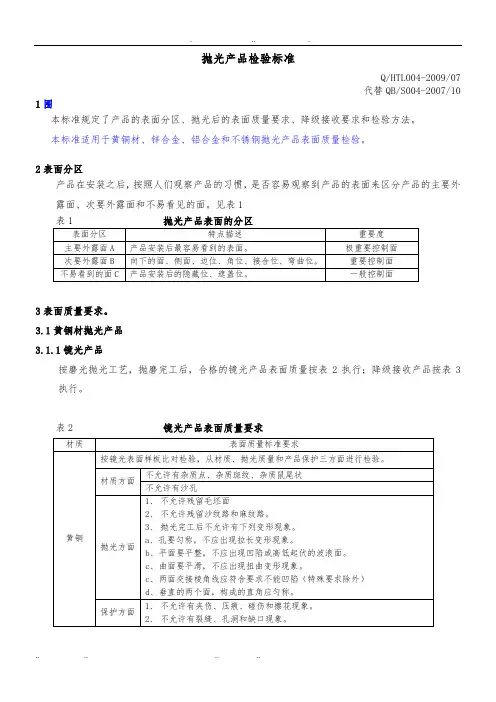

抛光产品检验标准Q/HTL004-2009/07代替QB/S004-2007/10 1范围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于黄铜材、锌合金、铝合金和不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表13表面质量要求。

3.1黄铜材抛光产品3.1.1镜光产品按磨光抛光工艺,抛磨完工后,合格的镜光产品表面质量按表2执行;降级接收产品按表3执行。

表2 镜光产品表面质量要求注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.1.2黄铜拉丝产品按磨光抛光工艺抛磨完工后,产品表面质量按表4执行。

3.2锌合金压铸件抛光产品3.2.1锌合金镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表5执行;降级接收的产品按表6执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、产品表面缺陷点大于2时,两个缺陷点间距大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.2.2锌合金拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表7执行。

3.3铝合金产品按磨光抛光工艺抛磨完工后,产品表面质量按表8执行执行。

3.4不锈钢抛光产品3.4.1不锈钢镜光产品按磨光抛光工艺抛磨完工后,不锈钢镜光产品合格的表面质量按表9执行;降级接收按表10执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、表中限定了A面和B面缺陷点的个数,A面和B面缺陷点的个数之和,为产品表面的缺陷点总个数。

3、表面缺陷点大于2时,两缺陷点间距大于10-20毫米。

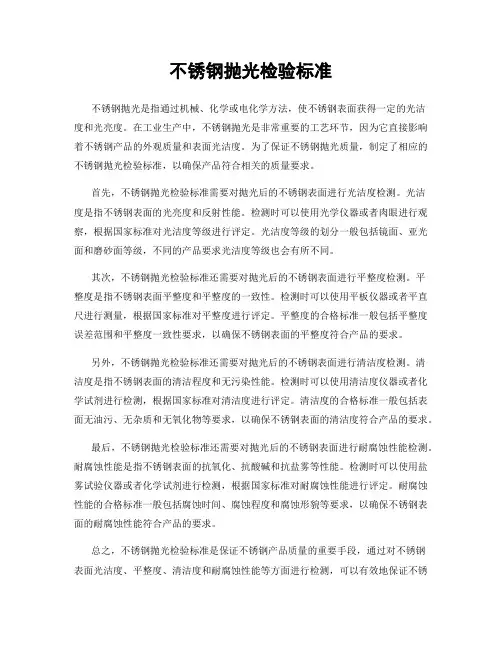

不锈钢抛光检验标准不锈钢抛光是指通过机械、化学或电化学方法,使不锈钢表面获得一定的光洁度和光亮度。

在工业生产中,不锈钢抛光是非常重要的工艺环节,因为它直接影响着不锈钢产品的外观质量和表面光洁度。

为了保证不锈钢抛光质量,制定了相应的不锈钢抛光检验标准,以确保产品符合相关的质量要求。

首先,不锈钢抛光检验标准需要对抛光后的不锈钢表面进行光洁度检测。

光洁度是指不锈钢表面的光亮度和反射性能。

检测时可以使用光学仪器或者肉眼进行观察,根据国家标准对光洁度等级进行评定。

光洁度等级的划分一般包括镜面、亚光面和磨砂面等级,不同的产品要求光洁度等级也会有所不同。

其次,不锈钢抛光检验标准还需要对抛光后的不锈钢表面进行平整度检测。

平整度是指不锈钢表面平整度和平整度的一致性。

检测时可以使用平板仪器或者平直尺进行测量,根据国家标准对平整度进行评定。

平整度的合格标准一般包括平整度误差范围和平整度一致性要求,以确保不锈钢表面的平整度符合产品的要求。

另外,不锈钢抛光检验标准还需要对抛光后的不锈钢表面进行清洁度检测。

清洁度是指不锈钢表面的清洁程度和无污染性能。

检测时可以使用清洁度仪器或者化学试剂进行检测,根据国家标准对清洁度进行评定。

清洁度的合格标准一般包括表面无油污、无杂质和无氧化物等要求,以确保不锈钢表面的清洁度符合产品的要求。

最后,不锈钢抛光检验标准还需要对抛光后的不锈钢表面进行耐腐蚀性能检测。

耐腐蚀性能是指不锈钢表面的抗氧化、抗酸碱和抗盐雾等性能。

检测时可以使用盐雾试验仪器或者化学试剂进行检测,根据国家标准对耐腐蚀性能进行评定。

耐腐蚀性能的合格标准一般包括腐蚀时间、腐蚀程度和腐蚀形貌等要求,以确保不锈钢表面的耐腐蚀性能符合产品的要求。

总之,不锈钢抛光检验标准是保证不锈钢产品质量的重要手段,通过对不锈钢表面光洁度、平整度、清洁度和耐腐蚀性能等方面进行检测,可以有效地保证不锈钢产品的质量稳定性和一致性。

制定和执行严格的不锈钢抛光检验标准,有利于提高不锈钢产品的市场竞争力,促进不锈钢产业的健康发展。

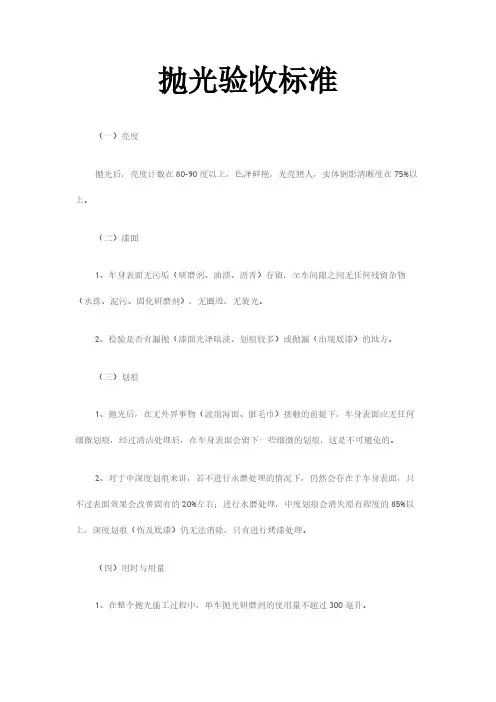

抛光验收标准

(一)亮度

抛光后,亮度计数在80–90度以上,色泽鲜艳,光亮照人,实体倒影清晰度在75%以上。

(二)漆面

1、车身表面无污垢(研磨剂、油渍、沥青)存留,全车间隙之间无任何残留杂物(水珠、泥污、固化研磨剂),无圈迹,无旋光。

2、检验是否有漏抛(漆面光泽暗淡、划痕较多)或抛漏(出现底漆)的地方。

(三)划痕

1、抛光后,在无外界事物(波浪海面、脏毛巾)接触的前提下,车身表面应无任何细微划痕,经过清洁处理后,在车身表面会留下一些细微的划痕,这是不可避免的。

2、对于中深度划痕来讲,若不进行水磨处理的情况下,仍然会存在于车身表面,只不过表面效果会改善固有的20%左右;进行水磨处理,中度划痕会消失原有程度的85%以上,深度划痕(伤及底漆)仍无法消除,只有进行烤漆处理。

(四)用时与用量

1、在整个抛光施工过程中,单车抛光研磨剂的使用量不超过300毫升。

2、有两个施工人员,车漆较软(日产车)的情况下,一般在1小时左右完成,如果车漆较硬(奔驰、宝马等)一般需要1.5小时左右完成施工。

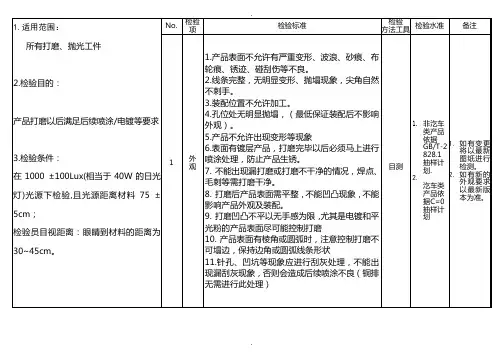

1规范注塑件进料及抛光检验标准,促进品质管理,确保产品质量。

2、适用范围供应商生产的本体、面板、装饰圈、墙座等需全部抛光或半抛光作电镀的注塑件3、定义3.1A面:这是决定产品外观效果最关键的区域,A面通常是显示产品外观最显著的部位,是在安装之后离使用者最近,或者使用者第一眼就能看到的部位。

3.2B面:这个区域也是重要的,但较A面离客户较远,在安装之后B面也是比较容易看得到。

3.3C面:在安装后的可见区域中,不能直接看到,你必须大幅度的移动头部或产品可动部件才能看到的面。

4、抛光件管制内容4.1制品两条拉伤线必须抛除,且抛光后线条处无裂缝,变形以及黑点(毛刺)现象,从外观上看应圆滑无瑕疵。

4.2制品合模线需确保均匀不刮手,不可出现不均匀、断断续续的现象。

4.3工件表面抛光处理应无麻点、凹坑、冷料痕、起泡、凸点、刻划伤、抛焦等不良存在,原则上不允许有溶胶线存在。

4.4制品与其它零件配合面(制品头部与尾部边缘处)不能有飞边外溢,缺口,变形及刮手之不良。

4.5检好之产品需包装保护,层与层之间用隔板隔开,摆放整齐有序,每层数量一致,每筐数量准确一致。

5检验方法5.1检验员的视力应达到1O以上;5.2光源要求:检验灯光应为N3001X,及相当于40W的日光灯发出的光,光源于物件距离为50OnIm左右,物件与检验员眼睛距离应在30Omm~400mm范围内。

5.3观察时间:A面6s、B面4s、C面2s。

5.4在5.1检验过程中发现有可疑缺陷时∙,应拿近物件或者根据光线缓慢转动产品进行更详细的观察、判断,这时不受5.3的观察时间限制。

但在正常的30Om1n距离不能观察到,拿近物件后才可观察到的其它细小瑕疵不应作为拒收缺陷,起泡、起皮或脱层除外。

拿近产品发现的外观缺陷肯定比5.1条件下发现的外观缺陷多。

此外请注意:•用肉眼检查,放大镜通常只用来作为对确认缺陷或检查特殊的视觉要求。

•在可能条件下,检验用灯光满足MaSeoSPeC400规定。

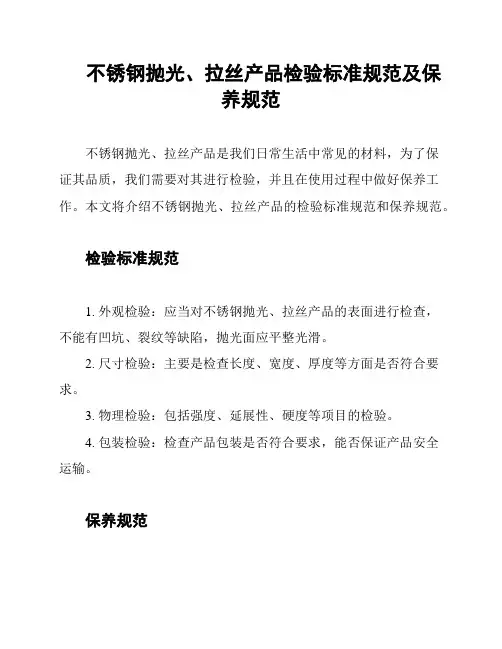

不锈钢抛光、拉丝产品检验标准规范及保

养规范

不锈钢抛光、拉丝产品是我们日常生活中常见的材料,为了保

证其品质,我们需要对其进行检验,并且在使用过程中做好保养工作。

本文将介绍不锈钢抛光、拉丝产品的检验标准规范和保养规范。

检验标准规范

1. 外观检验:应当对不锈钢抛光、拉丝产品的表面进行检查,

不能有凹坑、裂纹等缺陷,抛光面应平整光滑。

2. 尺寸检验:主要是检查长度、宽度、厚度等方面是否符合要求。

3. 物理检验:包括强度、延展性、硬度等项目的检验。

4. 包装检验:检查产品包装是否符合要求,能否保证产品安全

运输。

保养规范

1. 普通清洗:使用软布和温和的清洁剂对不锈钢抛光、拉丝产品进行清洗,去除表面的污垢和污渍。

注意不要使用含氯或酸性的清洁剂,以及不要使用钢丝球等粗糙的清洁工具。

2. 污渍处理:轻度污渍可以用牙膏或者小苏打水处理,较重的污渍需要使用专业的清洁产品进行清理,如果您不确定使用方法或产品是否会对不锈钢表面产生损害,请先进行局部测试。

3. 日常维护:不锈钢抛光、拉丝产品需要定期维护,保持其表面的光泽和清洁。

可以使用特殊的保养剂进行处理,也可以使用柠檬汁、醋水等低浓度的酸性食品进行喷洒和擦拭。

4. 避免摩擦:不要使用尖锐的金属物品或者有刮擦表面的清洁工具,避免对不锈钢表面造成损害。

以上就是不锈钢抛光、拉丝产品检验标准规范及保养规范的介绍。

通过严格的检验标准和正确的保养方法,我们可以保证不锈钢抛光、拉丝产品具有良好的品质和使用寿命。

抛光产品检验标准Q/HTL004-2009/07代替QB/S004-2007/10 1围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于黄铜材、锌合金、铝合金和不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表13表面质量要求。

3.1黄铜材抛光产品3.1.1镜光产品按磨光抛光工艺,抛磨完工后,合格的镜光产品表面质量按表2执行;降级接收产品按表3执行。

表2 镜光产品表面质量要求注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.1.2黄铜拉丝产品按磨光抛光工艺抛磨完工后,产品表面质量按表4执行。

3.2锌合金压铸件抛光产品3.2.1锌合金镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表5执行;降级接收的产品按表6执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、产品表面缺陷点大于2时,两个缺陷点间距大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.2.2锌合金拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表7执行。

3.3铝合金产品按磨光抛光工艺抛磨完工后,产品表面质量按表8执行执行。

3.4不锈钢抛光产品3.4.1不锈钢镜光产品按磨光抛光工艺抛磨完工后,不锈钢镜光产品合格的表面质量按表9执行;降级接收按表10执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、表中限定了A面和B面缺陷点的个数,A面和B面缺陷点的个数之和,为产品表面的缺陷点总个数。

3、表面缺陷点大于2时,两缺陷点间距大于10-20毫米。

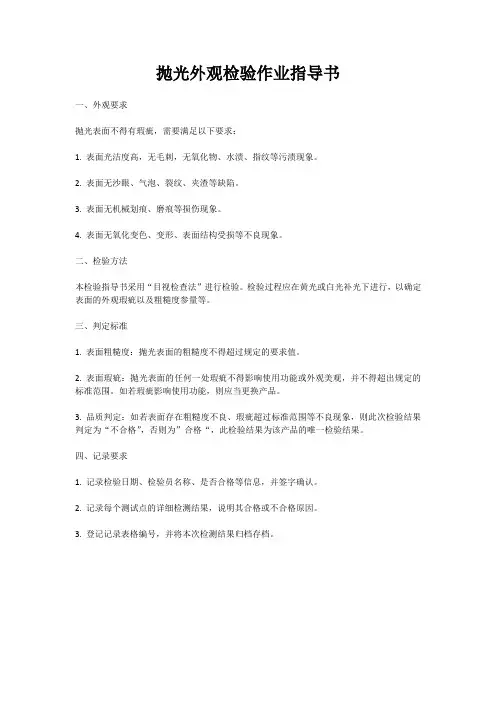

抛光外观检验作业指导书

一、外观要求

抛光表面不得有瑕疵,需要满足以下要求:

1. 表面光洁度高,无毛刺,无氧化物、水渍、指纹等污渍现象。

2. 表面无沙眼、气泡、裂纹、夹渣等缺陷。

3. 表面无机械划痕、磨痕等损伤现象。

4. 表面无氧化变色、变形、表面结构受损等不良现象。

二、检验方法

本检验指导书采用“目视检查法”进行检验。

检验过程应在黄光或白光补光下进行,以确定表面的外观瑕疵以及粗糙度参量等。

三、判定标准

1. 表面粗糙度:抛光表面的粗糙度不得超过规定的要求值。

2. 表面瑕疵:抛光表面的任何一处瑕疵不得影响使用功能或外观美观,并不得超出规定的标准范围。

如若瑕疵影响使用功能,则应当更换产品。

3. 品质判定:如若表面存在粗糙度不良、瑕疵超过标准范围等不良现象,则此次检验结果判定为“不合格”,否则为”合格“,此检验结果为该产品的唯一检验结果。

四、记录要求

1. 记录检验日期、检验员名称、是否合格等信息,并签字确认。

2. 记录每个测试点的详细检测结果,说明其合格或不合格原因。

3. 登记记录表格编号,并将本次检测结果归档存档。

抛光砖产品质量检验标准一、引言抛光砖作为一种常见的建筑装饰材料,广泛应用于室内和室外的地面铺装。

其独特的外观和优越的性能使其成为人们喜爱的选择。

然而,由于市场上产品种类繁多,质量良莠不齐,因此制定相应的抛光砖产品质量检验标准势在必行,以确保产品的合格率和用户满意度。

二、适用范围本标准适用于抛光砖产品的质量检验,包括抛光砖的尺寸、外观、物理性能和化学性能等方面。

三、术语与定义1. 抛光砖:经过高温烧制的带有抛光表面的陶瓷砖。

2. 规格尺寸:抛光砖的长度、宽度、厚度等尺寸参数。

3. 外观质量:抛光砖的表面平整度、颜色、破损程度等方面的质量。

4. 物理性能:抛光砖的硬度、耐磨性、抗折强度等方面的性能。

5. 化学性能:抛光砖的耐酸碱性、防滑性等方面的性能。

四、抛光砖产品质量检验标准1. 规格尺寸- 抛光砖的长度、宽度、厚度应符合国家标准或合同要求。

- 抛光砖之间的差异尺寸应在规定范围内。

- 抛光砖边角的倒角应平整,无明显缺陷。

2. 外观质量- 抛光砖表面应平整,无凹凸、裂纹、气泡等明显缺陷。

- 抛光砖的颜色应均匀、一致,不允许有明显的色差。

- 抛光砖表面不得有明显的划痕、污渍或其他污染。

- 抛光砖边缘应整齐、光滑,不得有明显的磕碰或破损。

3. 物理性能- 抛光砖的硬度应符合国家标准或合同要求。

- 抛光砖的耐磨性应符合国家标准或合同要求。

- 抛光砖的抗折强度应符合国家标准或合同要求。

4. 化学性能- 抛光砖的耐酸碱性应符合国家标准或合同要求。

- 抛光砖表面的防滑性应符合国家标准或合同要求。

五、检验方法1. 对抛光砖的规格尺寸进行测量,比对国家标准或合同要求进行判定。

2. 对抛光砖的外观质量进行目测,发现明显缺陷时,从产品中随机抽取样品进行进一步检查。

3. 对抛光砖的物理性能进行实验室测试,包括硬度、耐磨性、抗折强度等指标。

4. 对抛光砖的化学性能进行实验室测试,包括耐酸碱性、防滑性等指标。

六、质量控制要求1. 生产企业应建立完善的质量管理体系,确保从原材料采购到成品出厂的全过程质量控制。

页眉内容

抛光产品通用检验标准

编号:HYL/QMS-03-05

1范围

本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于锌合金,铁,不锈钢抛光产品表面质量检验。

2表面分区

产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、

3

,目测

查每一面。

上一方向目测完工后,旋转90度,变为南北方向,先上下旋转一定的角度目测,逐步检查每

一面。

5.1锌合金压铸,不锈钢精铸抛光产品

5.1.1锌合金压铸,不锈钢精铸镜光产品

按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表2

表2锌合金压铸,不锈钢精铸镜光产品表面要求

5.2.1金属冲压件镜光产品

按磨光抛光工艺抛磨完工后,金属冲压件合格的表面质量按表4执行;。

不锈钢抛光检验标准1范围本标准规定了产品的表面分区、抛光后的表面质量要求和检验方法。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表13表面质量要求。

3.1不锈钢镜面抛光产品(食品级)按磨光抛光工艺抛磨完工后,不锈钢镜光产品合格的表面质量按表2执行3.2不锈钢拉丝产品按磨光抛光工艺抛磨完工后,不锈钢拉丝产品表面质量按表3执行4.1目力测试,视力大于1.2,在220V50HZ18/40W萤光灯和220V50HZ40W的日光灯下,目测距离为45±5cm。

4.2双手带作业手套握持抛光件。

产品水平放置,目测该面,检查完后,以两手为轴旋转到相邻的一面,的角度目测,逐步检查每一面。

上一方向目测完工后,旋转90度,变为南北方向,先上下旋转一定的角度目测,逐步检查每一面。

5补充注意点5.1抛光严格按照图纸要求表面加工精度操作,除特殊标注之外,A面所有的抛光要求按照图纸要求,不能出现未抛光的部分,不能留有电焊后的黄黑色色斑。

×5.2抛光纹路必须保持一致,不能有乱纹。

比如料斗盖透气管周围的色差必须抛光一致。

5.3A面不能有焊接留下的杂质,包含焊渣以及滴落凝固在表面的金属。

×5.4除标准法兰外的自制法兰表面属于易忽视部位,注意抛光。

×√×5.5A面上焊缝内黑色杂质必须处理干净。

如若使用钝化膏处理必须擦拭干净所留痕迹。

×5.6料仓出料口处法兰与料仓桶体连接处焊缝必须抛光圆滑过渡,不能存在台阶,防止堆积物料。

5.7叶片螺杆叶片连接处抛光一致,不能留有痕迹。

5.8可拿取的人工加料盖,周围折边处,A面焊缝满焊后抛光圆滑,C面断续焊。

例如T17料斗上的人工加料盖。

5.9C面焊缝不能有毛刺,必须打磨去除。

5.10料斗折弯痕迹,A面抛光光滑过渡,C面抛光(按照图纸要求)。

5.11料斗和料仓筒身焊接的焊缝整形处理后圆滑过渡,外部不能有明显的拼接痕迹。

打磨、抛光工序作业标准

1、工件交接标准:

1.1交接:(1)核对尺寸,误差范围:

(2)板面划痕、印痕、麻点喷粉≤0.05mm,喷漆≤0.03mm。

2、上件标准:

2.1保证焊接工作台上无杂物;

2.2板面不允许有变形,板面的划痕喷粉≤0.05mm,喷漆≤0.03mm。

3、打磨标准:

3.1打磨要留有1mm的余量;

3.2打磨时不允许低于板面;

3.3打磨时,焊缝的平整度(mm/m)≤±3

4、抛光标准:

4.1喷粉时用120或180目砂纸抛光,喷漆时先用120目或180目砂纸抛光然后用400目的砂纸抛光;

4.2喷漆时板面不允许有砂纸留下的印痕。

5抛光完成后检验标准:

5.1喷漆时板面的划痕、压痕、麻点≤0.03mm,喷粉时板面划痕、压痕、麻点≤0.05mm。

6、抛光后的工件交接标准:

6.1 填写工序交接单,编号及数量标注清楚;

6.2根据组装处的要求将工件放到指定位置;

6.3与下道工序负责人核对工件信息,并签字交接。