放顶煤开采技术

- 格式:docx

- 大小:2.79 MB

- 文档页数:119

放顶煤开采技术措施随着我国煤炭资源的日益消耗和需求的增大,对采煤技术的要求也越来越高。

在煤炭采掘过程中,放顶煤是一个被广泛采用的技术,在提高煤炭回收率、保护地面建筑和环境、降低采煤安全事故等方面有着广泛的应用。

那么,放顶煤开采技术措施有哪些呢?一、顶板支护技术顶板支护技术在放顶煤过程中是非常关键的一环,其作用是为采煤机工作面提供保护,防止盖岩、地裂等顶板事故的发生。

这种技术的具体实施方式包括油压支架、钢拱架和钢筋网等,其中油压支架是目前应用最广泛的一种。

在实际操作中,顶板支护技术需要结合不同地质结构、顶板条件、采煤工艺等因素来进行选择和调整。

对于较坚硬的顶板,可以采用油压支架和钢拱架加强支护;对于较软的顶板,则需要采用钢筋网等加固措施来保障采煤面的安全稳定。

二、顶板注浆技术顶板注浆技术指的是利用水泥浆或环氧树脂等材料对采煤后的顶板进行胶结加固的一种方法,其目的是提高顶板的强度和稳定性,防止采空区域坍塌、下沉和裂缝等事故的发生。

在实施顶板注浆技术时,需要注意选择适当的注浆材料和浆液比例,以及合理的注浆厚度和注浆点距离等参数。

同时,注浆前应首先清理顶板、结合实际情况确定注浆区域,并严格控制注浆进度和饱和度,以确保注浆质量和效果。

三、采煤机工作面布置放顶煤开采中,采煤机工作面的合理布置也是非常重要的一环。

采煤机工作面的布置应根据煤层厚度、倾角、顶板稳定程度等建立科学合理的采煤工艺方案,降低煤矸石产生率和能耗,提高煤炭回收率和经济效益。

采煤机工作面布置时需要考虑主攻方向、煤柱残留厚度、支护密度等因素,合理选取布置位置,以便最大限度利用采煤机的工作效能,同时避开顶板破坏的区域,保障采煤安全和效率。

四、压力管法技术压力管法技术是一种常用的采煤方法,其采煤工艺是先预留好顶板间隔,然后在采煤面上方的顶板处打孔,将水泥浆从孔口注入,使其通过孔洞流向采煤面,在顶板和煤层之间形成一条自承式支承体。

这种方法可以保障顶板的稳定和盖岩不落,避免顶板事故的发生。

放顶煤开采安全生产技术规范

放顶煤开采是指矿井采取先放弃井下中部和下部煤炭,后采取顶部煤炭的开采方式。

为了保障放顶煤开采的安全生产,需要制定相关的技术规范。

以下是一些建议的放顶煤开采安全生产技术规范:

1. 矿井设计与布置:根据放顶煤开采的特点,设计合理的矿井布置和通风系统,确保合理的通风流动和气氛控制,以减少瓦斯爆炸和煤尘爆炸的风险。

2. 放顶煤开采工艺:制定规范的放顶煤开采工艺,包括井下开采机械设备的选型和使用、煤炭的输送和支护等,确保煤炭开采的安全和高效。

3. 顶板管理:制定规范的顶板管理措施,包括顶板支护和防治顶板冒落的措施,以降低事故发生的风险。

4. 瓦斯抽采和通风系统:制定规范的瓦斯抽采和通风系统的设计和操作方法,确保瓦斯的有效抽采和通风设备的正常运行,减少瓦斯事故的发生。

5. 煤尘控制:制定规范的煤尘控制措施,包括煤尘的喷水降尘、湿法除尘和煤尘防爆等,以减少煤尘爆炸的风险。

6. 安全教育和培训:制定规范的安全教育和培训计划,确保矿工掌握安全操作规程和应急措施,提高职工的安全意识和技能。

7. 安全监测和预警:建立完善的安全监测和预警系统,包括瓦斯、煤尘、地质等方面的监测设备和预警机制,及时发现和处理安全隐患。

8. 安全管理和监督:建立健全的安全管理制度,包括安全责任制、安全生产标准化管理、安全检查和事故调查处理等,确保放顶煤开采的安全生产。

上述仅为建议内容,具体的放顶煤开采安全生产技术规范需要根据实际情况和国家法规进行制定。

放顶煤开采安全生产技术规范

放顶煤开采是一种煤矿开采方法,其安全生产技术规范包括以下几个方面:

1. 煤矿顶板管理:包括采取稳定的顶板支护措施,如钢架支架、锚杆支护等,确保顶板的稳定和安全。

2. 工作面通风管理:要保证工作面的通风系统畅通有效,通过合理的通风设计和维护,确保工作面的瓦斯、粉尘等有害气体的有效控制。

3. 瓦斯抽放与防治:放顶煤开采中会产生大量的瓦斯,必须采取有效的抽放措施,如安装瓦斯抽放管道,确保瓦斯的及时排放和处理,防止瓦斯积聚引发矿难。

4. 环境监测:对煤矿周边的瓦斯、粉尘等有害气体进行定期监测,及时发现异常情况,并采取相应的安全措施。

5. 安全教育和培训:对参与放顶煤开采的工作人员进行必要的安全教育和培训,提高其安全意识和技能,确保他们能够正确、规范地操作和应对紧急情况。

6. 应急预案和逃生通道:制定完善的煤矿应急预案,并保证逃生通道畅通和标识清晰,以确保在发生事故时,能够及时撤离和救援。

7. 监控与管理:使用现代化的监控设备对煤矿进行实时监控,及时发现安全隐患并采取相应措施,确保煤矿的安全生产。

以上是放顶煤开采安全生产技术规范的主要内容,通过严格遵守这些规范,可以有效降低放顶煤开采过程中的安全风险,确保人员和设备的安全。

放顶煤技术放顶煤技术是指在煤矿开采过程中,将顶板上的煤炭沿着煤层顶板滚落到工作面上进行回采的一种采煤方法。

该技术主要应用于煤层薄、煤柱稳定的条件下,能够提高煤炭的回收率,减少煤矸石的产生,同时降低了煤矿开采对地表环境的影响。

放顶煤技术的实施需要先进行顶板支护工作。

煤矿开采过程中,顶板的稳定性对保障矿工的安全和提高煤炭回收率都起着至关重要的作用。

顶板支护是指通过采用各种支护材料和方法,对顶板进行加固和支撑,防止顶板垮落和坍塌。

常用的顶板支护材料有钢支架、木支架、锚杆等。

支护材料的选择要根据煤层厚度、岩性以及矿井地质条件来确定,以确保顶板的稳定性。

在顶板支护完成后,可以进行放顶煤的作业。

放顶煤的具体步骤是:首先,将顶板上的煤炭清理干净,去除杂物和顶煤层;然后,采用特殊的工具或机械设备,将顶板上的煤炭推到工作面上;最后,将推到工作面上的煤炭进行装载和运输。

放顶煤的过程中需要注意煤炭的损失情况,尽量减少煤炭的破碎和粉化。

放顶煤技术的优点主要有以下几个方面:首先,能够提高煤炭的回收率。

传统的采煤方法中,煤炭往往会残留在顶板上无法回收,而放顶煤技术可以将顶板上的煤炭回采到工作面上,减少了煤炭的浪费。

其次,能够减少矿井开采对地表环境的影响。

采用放顶煤技术可以减少地面沉陷和煤矸石堆放对周围环境的破坏,保护了生态环境。

此外,放顶煤技术还能够提高矿井的安全性。

通过加固和支护顶板,可以防止顶板的垮落和坍塌,保障矿工的安全。

当然,放顶煤技术也存在一些问题和挑战。

首先,放顶煤对顶板支护的要求较高,需要使用各种支护材料和方法来确保顶板的稳定性。

这需要矿山企业具备一定的技术和经济实力。

其次,放顶煤过程中的煤炭损失问题也需要引起重视。

放顶煤技术会导致煤炭的破碎和粉化,从而影响煤炭的市场价值。

因此,需要矿山企业采取相应的措施来减少煤炭的损失。

此外,放顶煤技术还需要解决煤炭运输和装载的问题,确保煤炭的顺利运输和储存。

放顶煤技术是一种能够提高煤炭回收率、减少煤矸石产生、降低煤矿开采对地表环境影响的采煤方法。

放顶煤开采技术及适用条件分析摘要:厚煤层主要采用常规的分层开采方法,开采工艺复杂、分层多、巷道掘进率高,采掘关系紧张,造成生产成本较高,经济效益差采区资源回收率低,使得厚煤层开采根本不能发挥天然资源优势,严重制约煤炭企业的生产发展。

顶煤开采技术以其高产、高效和安全的综合优势,本文分析了放顶煤开采的主要优点及存在的问题,简述了放顶煤开采的适用条件及注意事项。

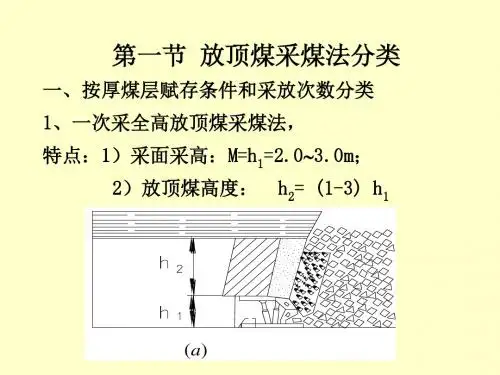

关键词:厚煤层;开采技术;合理选择;1.引言放顶煤开采实质就是在厚煤层中采用常规方法先采煤层底部厚度为2~3m的一个分层,利用矿山压力的作用,使支架上方的顶煤破碎成散状体,依靠重力通过支架放煤口回收顶煤。

因此,放顶煤开采,顶煤的可放性是开采的关键问题,常见的放顶煤开采方法有综采放顶煤(简称综放)、π型钢梁放顶煤(简称π放)、滑移支架放顶煤(简称滑放)等等。

2. 放顶煤开采的主要优点及存在问题2.1 放顶煤开采的主要优点(1)产量高。

由于放顶煤开采实现了采、放平行作业,工作面前后有两个出煤点,一个工作面相当于多个工作面,因此工作面单产和工效可大幅度提高。

(2)掘进率低。

一个放顶煤工作面的采放比均大于1,完全实现了煤层的整层开采,减少了分层开采时的回采巷道,缓解了采掘失调局面。

(3)实用范围广;放顶煤工作面都是沿煤层底板开采的,不受煤层厚度变化影响,同时,顶煤代替了单一煤层的伪顶或直接顶,有利于工作面机道上方空顶的维护。

(4)减少工作面搬家次数;一个放顶煤工作面开采相当于2~3个分层开采工作面同时开采,大大减少了工作面的搬家频率。

(5)节省材料;对于放顶煤工作面顶煤的垮落和放出均靠地压和自重完成,无须外加动力,所以与分层机采相比,吨煤开采成本大大降低。

(6)有利于顶板管理。

特别是在顶板较破碎的煤层中开采,减少了冒顶事故。

除此之外,放顶煤开采还有效益高、安全性好、工人劳动强度低等优点,具有推广价值。

2.2 放顶煤开采存在的问题(1)煤尘大。

这是放顶煤开采面临的重大安全和健康问题。

放顶煤开采安全生产技术规范

以下是放顶煤开采安全生产技术规范的一些内容:

1. 放顶煤开采应遵循主要煤层为煤矸石层、顶煤厚度小于等于2米的条件。

2. 放顶煤开采前应进行顶板稳定性评价,确定合理的放顶煤厚度。

3. 放顶煤作业面应选取平坦、稳定的区域,避免地质构造或顶板条件复杂的区域。

4. 放顶煤开采采用爆破方法时,应采用合理的装药方式和爆破参数,控制爆破震动和顶板破碎范围。

5. 放顶煤开采现场应设置良好的通风系统,保持适宜的通风流量和风速,避免积尘和有害气体积聚。

6. 放顶煤开采过程中应加强顶板管理,定期监测和检测顶板变形和应力情况,采取相应的支护和地质处理措施。

7. 放顶煤开采现场应设立安全警示标志和安全通道,明确安全责任和逃生路线,提供安全培训和救援设备。

8. 放顶煤开采应建立完善的安全管理制度,加强对从业人员的培训和考核,确保遵守安全操作规程。

9. 放顶煤开采现场应建立及时有效的事故报告和处置机制,随时准备应对突发事故。

以上仅为放顶煤开采安全生产技术规范的一些要点,实际实施时需根据具体条件进行细化和具化。

第 1 页共 1 页。

放顶煤开采安全生产技术规顶煤开采是一种常见的煤矿采矿方式,但由于其特殊的工艺流程和工作环境,存在许多安全隐患。

为了保障矿工的安全,提高顶煤开采的安全生产水平,制定针对性的安全规程和标准是十分必要的。

下面是一份____字的顶煤开采安全生产技术规程的示例:第一章总则第一条为了规范顶煤开采作业,保障矿工的安全健康,制定本规程。

第二条本规程适用于顶煤开采作业,包括传统顶煤开采和综放顶煤开采。

第三条顶煤开采单位应建立安全生产管理制度,明确工作职责,配备专职安全生产管理人员。

第四条顶煤开采单位应加强安全教育培训,提高矿工的安全意识和应急处置能力。

第五条顶煤开采单位应定期开展安全生产检查和隐患排查,发现安全隐患应立即整改。

第六条顶煤开采单位应配备必要的安全生产设备和安全防护用品,确保安全生产条件。

第七条顶煤开采单位应做好事故应急救援准备工作,组织定期演练,提高事故应急处置能力。

第八条顶煤开采单位应建立事故报告和记录制度,及时报告和记录事故情况。

第二章顶煤开采工程设计及布置第九条顶煤开采工程设计应满足安全、合理、可行的原则,确保矿井稳定和矿工的安全。

第十条顶煤开采工程应合理设置通风系统,确保矿井空气流通和矿工的呼吸安全。

第十一条顶煤开采工程布置应合理设置出入口和通道,保证矿工的疏散和逃生通道。

第十二条顶煤开采工程应设置灭火系统和瓦斯抽放系统,处理瓦斯和煤尘等有害气体。

第三章顶煤开采作业安全防护第十三条顶煤开采作业区域应设立明显的安全警示标志,防止他人进入作业区域。

第十四条顶煤开采作业区域应设立合理的隔离防护设施,避免非作业人员进入。

第十五条顶煤开采作业人员应穿戴符合规定的安全防护用品,如安全帽、工作服、安全鞋等。

第十六条顶煤开采作业人员应规范操作,禁止违章作业和超负荷作业。

第十七条顶煤开采作业人员应定期接受体检,确保身体健康和适应作业要求。

第十八条顶煤开采作业人员应按规定使用工具和设备,保证安全使用和维护。

第四章顶煤开采作业安全管理第十九条顶煤开采作业前应进行必要的安全交底,确保作业人员了解作业风险和控制措施。

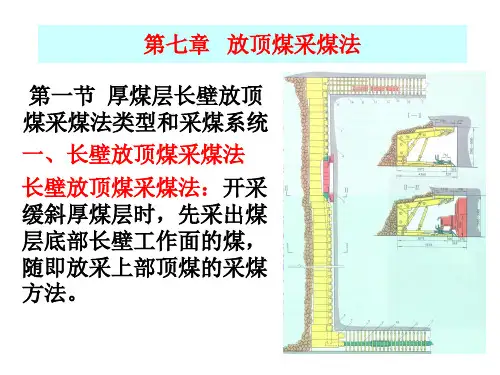

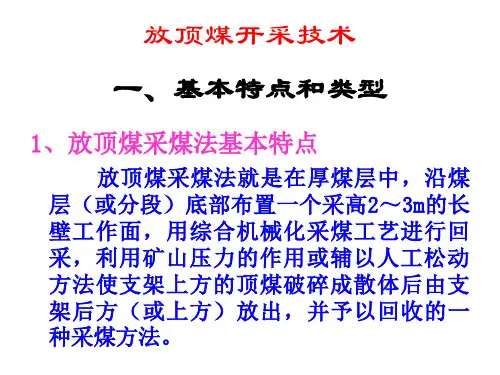

放顶煤开采工艺及相关技术问题提纲:●放顶煤开采技术概述●放顶煤开采技术特点●放顶煤液压支架●放顶煤开采工艺●放顶煤工作面的巷道布置1.放顶煤开采技术概述1.1 放顶煤采煤方法的实质放顶煤采煤法是一种开采缓倾斜特厚煤层和急倾斜特厚煤层的一种采煤方法。

那么,什么叫放顶煤采煤法呢?它的实质是什么呢?到目前为止,前人对放顶煤采煤法尚没有一个经典的定义来说明它。

我们可否下这样一个定义:所谓放顶煤采煤法,就是沿缓倾斜特厚煤层的底板或在急倾斜特厚煤层某一阶段高度的底部布置一个采煤工作面进行开采,而工作面顶部的煤在矿山压力作用下或辅以人工松动的方法,在工作面后部垮落并通过放煤口放入输送机运出的采煤方法。

1.2 综放开采之起源放顶煤采煤法是一种古老的采煤方法,俗称“高落法”。

综合机械化放顶煤开采技术,于1964年首先在法国中南煤田的布郎齐矿试验成功。

1986年以后,综合机械化放顶煤采煤法进入推广、完善、提高阶段,在我国得到迅猛的发展,先后在辽源矿务局,乌鲁木齐矿务局,平庄矿务局推广了急倾斜特厚煤层水平分段放顶煤采煤法;在平顶山、阳泉、潞安、晋城、郑州、兖州等矿务局推广了缓倾斜特厚煤层综放采煤法,都取得了良好的技术经济效果。

2001年“600万t综放工作面设备配套与技术研究”,在兖州兴隆庄矿试验成功。

该项目采用国内最先进的装备并辅以引进国外关键设备和技术,首次在综放工作面采用电液阀程序控制放顶煤液压支架,在300m长的工作面上,实现了平均日产2万t以上,最高月产64万t,年产640万t,该项目的试验成功,使我国的综放开采技术处于世界领先水平。

2002年兖州东滩矿综放工作面年产607万t。

25年的实践证明,综放开采技术的引进推广和应用提高,为我国厚煤层的开采方法带来一次历史性的巨大变革,也为高产高效矿井建设和不少矿井的扭亏增盈、增加经济效益,保持国有煤矿的可持续发展做出重大贡献。

之所以如此,是因为综放开采和传统的厚煤层分层开采方法相比,在技术和经济上都有不可比拟的优势(1)综放开采实现了缓倾斜特厚煤层的一次采全厚开采和急倾斜特厚煤层的水平分段开采,对地质条件的适应性较分层综采和单一煤层综采更强。

•、釆煤新技术和新工艺(一)放顶煤开采新技术§1.概述1 )厚煤层储量丰富占44%2)厚煤层的开采方法•分层开采:采高2.5m•大米咼综采(一次采全咼):米咼4~6m•放顶煤开采:8~10mZY4800-26/5。

型掩护式液压支架支架型号ZY4800/26/50,支架工作阻力4800 KN,支架高度2600- 5000mm,支护强度0.78-0.8 Mpa,底板比压1.7-2.2 Mpa,推溜力360 KN,拉架力633 KN简短说明:大采高掩护式支架,絞接前梁带二级护帮机构,能及时支护防止片帮.............................................. >支撑掩护式液压支架< h支架型号ZZ5200/22/42,支架工作阻力5200KN,支架高度2200- 4200mm,支护强度0.82Mpa,底板比压1.58Mpa,推溜力223KN拉架力410KN简短说明:双伸缩立柱,双活动侧护板;铰接顶梁带护帮板,能及时支护; 整体底座正装推移,前端有抬底装置。

司的骨干煤炭生产企业,负责中国神华能源股份有限公司在内蒙古南部、陕西省北部交界地带神府东胜矿区,以及山西省保德煤矿的开发建设。

公司已取得矿权开发总面积661 平方公里,总地质储量89.9亿吨。

-截止2007年,共完成投资288亿元,建成特大型现代化高产高效煤矿10个(11个矿井),以及洗选加工、外运装车、设备维修等配套设施,形成千万吨矿井群的生产格局,建成国内第一个亿吨级现代化大型煤炭生产基地。

不仅煤层埋藏浅、倾角小,而且煤层厚、地表状况稳定、地质构造简单,同时大多数煤层瓦斯含量低。

这些都是大规模、机械化开采的先决条件。

正基于此,中国神华得以在短时间内建成无数咼产、咼效的煤矿,并在一开始就购买了全世界最先进的机械,在宽240~300米、长3000〜6000米的巨大平面上进行大规模机械化采煤作业。

-2007年中国神华原煤生产百万吨死亡率为J0.006,大幅低于中国全国煤矿1.485和国有重点煤矿0.383的平均水平。

所属1 4个分子公司有11个连续3年杜绝了责任死亡事故;17处生产煤矿有16处全年实现了零死亡,其中有10处煤矿连续安全生产1000天以上。

2007年,中国神华所属17处煤矿中有10个被评为全国安全高效矿井,其中6处被评为特级安全咼效矿井。

-大柳塔煤矿是神东矿区建成的第一个特大型现代化高产高效煤矿,由大柳塔井及活鸡兔井组成,原为两个独立的矿井:-大柳塔井始建于1987年10月,原设计年生产能力600万吨;活鸡兔井于1994年10月开工建设,设计年生产能力500万吨。

-2002年为了便于集中管理,两矿合并为一矿,设立一套矿井生产管理机构。

-大柳塔矿建成了目前的“一矿两井500人2000万吨” 的新型集约化高产高效生产模式。

在全国第一个全套引进国际先进水平的技术和装备,形成了“矿井大型化、生产集中化、釆掘机械化、掘支运系统化、井巷支护锚杆化、机电一体化、主运输系统皮带化、辅助运输无轨胶轮化、安全生产监测自动化、办公现代化”的新型工业化示范性矿井。

-1997年至2007年,该矿连续11年被国家煤炭工业部、煤炭工业局和煤炭工业协会评为“全国特级高产高效矿井”。

-兖州煤业股份有限公司是我国华东地区最大的煤炭生产、出口基地,熟练掌握世界领先水平的自主创新核心技术“综采放顶煤”采煤方法。

-2006年底,兖州煤业拥有完全自主知识产权的先进采煤技术“长壁采煤法综采工艺”等发明专利,获得2项南非专利和1项澳大利亚专利,使得兖州煤业在煤炭开采技术上累计获得国外发明专利6项。

-2005年,兖州煤业把自己的专利技术“两柱掩护式低位放顶煤液压支架”以“非独家、不可转让”的方式转让给世界500强企业DBT公司,获利近2000 万人民币,实现了我国采煤技术对外输出的零突破。

兖州煤业煤矿单产水平曾经连续13年保持行业第一, 煤炭回采率超国家标准6个百分点,并拥有创造世界立井开采水平吉尼斯记录的煤矿。

放顶煤开釆具有高产高效的技术优势-高产高效:采放平行作业,增加1个出煤系统,增产80~100%-巷道掘进率低:-工作面搬家次数少:-减少材料消耗与吨煤工资支出:电力、截齿、油脂消耗少•对地质条件、煤层赋存条件适应性强:沿煤层底板布置工作面•急倾斜特厚煤层可实现综合机械化开采,实行分段放顶煤国内外放顶煤开采历史与发展-国外:18世纪初法国最先使用此法20世纪初欧洲在急倾斜煤层中应用(sublevel caving)50年代末60年代初在长壁工作面中使用(longwall top-coal caving)80年代末以后在欧洲使用应用逐年减少国内:60年代开始简易放顶煤(单体支柱)2年开始滑移支架放顶煤,并研制综放支架4年首个综放开采工作面在沈阳浦河矿进行试验6年综放开采技术在我国取得基本成-国内发展过程分三个阶段探索阶段(1984〜1990)逐渐成熟阶段(1990〜1995) 技术成熟和推广阶段(1996〜当前放顶煤开采技术的发展方向及主要问题-进一步提高工作面回采率:采出率小于75%,达不到国家规定标准。

-配套设备系列化:端头支架改进-瓦斯灾害的防治问题:高瓦斯煤层进行抽放-自然发火灾害的防治问题:初采、末采期间和两巷火灾预防。

-工作面粉尘的防治问题:特别是放煤期间煤尘飞扬。

-沿底布置全煤回采巷道的支护技术:锚网和锚索支护-综合技术理论的研究§2顶煤的冒放性-顶煤冒放性的影响因素1煤的强度(与Rc、C、们:用f表示2 c cos中臨=1 — sin - / = R^Mpa2夹砰夹砰临界厚度:3尸肝+ /2°°1煤h煤R t + 9 r矸2200R t顶煤的冒放性岩1厚度强度层数胶结性交叉k :砂岩0.7 ,页岩:0.45夹矸层抗压强度:Rt= kR c3煤层节理裂隙节理裂隙发育好:冒落块度小,可放性好节理裂隙发育差:冒落块度大,可放性差4煤层赋存深度:利用矿压破煤时,临界深度H:k :应力集中系数f :内摩擦系数,取0.72 :侧压系数人=丄1 _ 77 :泊松比H > (28.22 〜95.79)R在20®范围内的弱而个数600H,有限元计算曲线表明H <100m冒放性极差,H >400m冒放性好5煤层顶板条件随采随冒直接顶最低厚度SXm = %M :采放高度,m Kp :岩石碎涨系数6放采高度比m f k =—厶mM = m f + m g g顶煤冒落充分必要条M - h = k s m f贝|j:m g- h k =——g----------------- h:放煤口距底板高度mg ( k s T)Ks:煤的松散系数7其他影响因素-工作面推进速度:•顶煤的湿度N = 959 x - 11.95 N为堵口发生次数,x为顶煤湿度,%二顶煤冒放性的分类项目权重程序权值范围煤层硬度f 1 0.25~0.38 节理裂隙发育程度j 2 0.15~0.36 赋存深度H 3 0.15~0.30 比煤硬夹石层厚度h 4 0.07~0.15 采放高度比k 5 0.07~0.14 直接顶充填程度Kc 6 0.04~0.06 基本顶级别F70.02~0.04顶煤冒放性各影响因素权重排序及权值范围 1模糊聚类可放性好(1类):顶煤强度低(f<1.0),能够自行垮落,垮落块度较小(<300mm),无硬夹石,节理裂隙很发育,煤层深度大于300 m,直接顶能够随釆随冒,并对釆空区充填较好.可放性较好(2类):顶煤强度中等(仁1〜2.5)结构简单,含夹石,但夹石强度较小,层数较少,夹石层厚度较小,节理裂隙很发育,煤层厚度5m〜12 m,顶板能够随釆随冒,釆深>200m,有时会出现大于500mm的大块.可放性一般(3类):顶煤强度中等(f<3),节理裂隙中等发育,含夹石,但夹石强度较小,层数较少,夹石层厚度较小,冒落顶煤块度较大,放出流动性较差,为使顶煤顺利放出虽不需进行顶煤预破碎的辅助工作,但必须加强放顶煤支架的二次破碎功能,米深大于100m.国可放性差(4类):顶煤强度较大(f>3),节理裂隙不很发育,结构较简单,夹石层较硬, 厚度大于0.4m;直接顶较薄,需采取顶煤预破碎等措施方能顺利放出.难放(5类):顶煤强度大(f>4),结构较复杂,夹石层坚硬,节理裂隙不发育;直接顶较薄且较坚硬,不能随采随冒,采深小于100m.2.有限元数值模拟分类(1)综放开采顶煤冒放性的主要影响因素的排序为:煤层硬度,赋存深度,节理裂隙发育程度,放采比,夹石厚度和直接顶充填程度. 各自的权重系数分为:0・294, 0.277, 0.211, 0.103, 0.066, 0.039.(2)根据有限元计算结果,各因素对顶煤冒放性的 影响规律有下列诸式:-285.24Y = 5.129财殮4;Y = 1.408e ^^; Y = 0.323。

一侦°"Y = 0.4562 + 0.035化Y = 0.1174 + 0.001388H — 0.01162 R c°Y = 0.1536 + 0.3674ln B;3.9623h 2 + 2.1039’比一0.06983A + 0.0433B +0.53956j + 0.05602根据计算所得的丫值就可以对照表找出相应的顶煤冒放性类型及估算的放出率.此处顶煤冒放性分为五类,分别为:s - ae hl§ 3长壁放顶煤工作面矿压显现及顶』板运移规律- 工作面矿压特征1 .支架的初撑力、工作阻力普遍不高,为给定载荷工作特性:低于顶分层综釆开釆时相应阻力,而且工作阻力与顶煤性质关系密切。

2.支架前柱工作阻力普遍比后柱高:3.工作面顶板来压强度小于分层开釆顶煤运移规律曲线:负指数关系:2.顶煤的层位对顶煤运移规律的影响-上位顶煤开始移动的位置距工作面较远-上位顶煤的位移量大于下位顶煤的位移量(总位移)3.煤层的厚度对顶煤运移规律的影响-厚度大的煤层位移超前厚度小的煤层-相同位置的顶煤位移量厚度大的较大4.顶煤的坚固性系数对顶煤运移规律的影响-顶煤坚固性系数大,顶煤位移始动点距工作面近-顶煤坚固性系数大,顶煤位移量减少1.形状:主轴偏转的椭球体和放煤漏斗2.影响放出体的主要因素顶煤垮落角。

A B C2.影响放出体的主要因素-放煤口位置2.影响放出体的主要因素3.放煤高度- 放顶煤支架工作阻力的确定1.利用煤岩组合特征估算法H =拱:::拱WI M cot 四H =人 + M c膈2 tan (p 2 tan (pP = M2/\ + H y;・拱-P如体梁组合谶+p qIP q = L tan(p - 0) 2(H - S)Hi -*4P M = M 2%I + 万 M ;* cot aip x = E 泌+;(£h +2M 2)E h *cot a•台阶式悬臂—悬梁组合结构P = P M + P x + 为;。