制药废水处理工艺设计(下)

- 格式:doc

- 大小:589.84 KB

- 文档页数:18

1本工程概况该生物制药厂位于中国南部某城镇,全年最高气温40 ℃ ,最低12 ℃ ,年平均气温:20℃左右。

夏季主导风向为东南风,冬季西北风为主。

该镇地形由南向北略有坡度,平均坡度为0.5 ‰,地面平整,。

规划污水处理厂位于主厂区的南方,面积约6500 m 2。

地坪平均绝对标高为 4.80 米。

工业污水的时变化系数为 1.3。

要求出水水质符合《生物制药工业污染物排放标准》(GB19821-2005)。

1.1 设计原则(1) 根据生物制药生产排放废水的特点,选择成熟的工艺路线,既要做到技术可靠确保处理后出水达标排放,出水稳定,还要设备简单、操作方便、易于维护检修,日常运行维护费用低。

(2) 在保证处理效果前提下,充分考虑城市寸土寸金的现实,尽量减少占地面积,降低基建投资。

平面布置和工程设计时,布局力求合理、通畅、美观,合乎工程建设标准。

(3) 具有一定的自动控制水平,在确定自控程度时兼顾经济合理性。

(4)整个处理系统建设时施工方便、工期短;运行时能耗低。

1.2 设计范围根据对生物制药废水特点的分析和处理出水水质要求,经论证选择技术上可行、经济上合理的处理方案,然后确定具体的、符合实际的工艺流程。

对所选流程中的主要构筑物进行工艺计算,主要设备进行选型。

根据任务书要求,进行合理的平面布置。

确定自动控制及监测方案,进行初步的技术经济分析,包括工程投资和人员编制、成本分析等。

附必要的图纸。

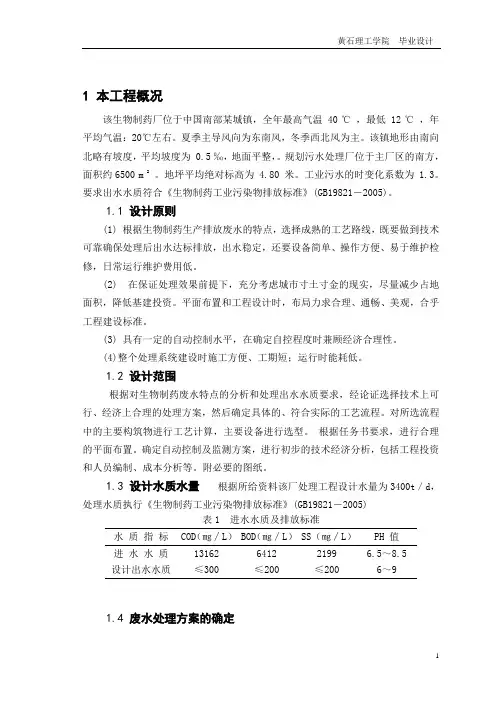

1.3设计水质水量根据所给资料该厂处理工程设计水量为3400t/d,处理水质执行《生物制药工业污染物排放标准》(GB19821-2005)表1 进水水质及排放标准水质指标COD(㎎∕L)BOD(㎎∕L)SS(㎎∕L)PH 值进水水质13162 6412 2199 6.5~8.5设计出水水质≤300 ≤200 ≤200 6~91.4 废水处理方案的确定该厂废水中的BOD/COD值正常,约0.50,有利于进行生物处理。

且较之物化处理,化学处理工艺成熟,处理效率高。

气浮、电絮凝、 BAF 组合工艺处理制药废水摘要:针对黄藤素提取废水成分复杂、可生化性较差等特点,采用气浮/电絮凝作为预处理工艺,再与BAF处理工艺联用进行处理。

介绍了各处理构筑物的设计参数及设备配置情况,并对实际运行效果进行了分析。

运行结果表明:气浮/电絮凝/BAF处理工艺对黄藤素提取废水有较好的处理效果。

整个处理系统运行稳定,COD总去除率>96%,出水水质满足《污水排入城镇下水道水质标准》(GB/T 31962-2015)中B级标准的要求。

关键词:黄藤素;气浮;电絮凝;BAF1概述制药废水通常具有有机污染物浓度高、成分复杂、对微生物有毒害作用、含盐量高、生物降解性差、悬浮物含量高等特点,且制药废水水质和水量波动大,一直是工业废水治理领域的热点和难点之一[1-4]。

制药废水常用的处理方法主要有物化法、生物法、物化-生物联用法等。

云南某生物科技有限公司在临沧双江,主要生产黄藤素等产品。

黄藤素提取的主要工艺是硫酸浸泡、提取、盐析、过滤、沉淀、酒精提取、结晶、烘干。

废水的主要特点是有机污染物浓度高、悬浮物含量高、色度高、生化抑制因素种类复杂多样。

在原料浸泡、过滤、药物提取和冲洗等过程中会产生生产废水。

废水间歇排放,日均水质波动较大。

电絮凝(Electrocoagulation,EC)就是在外电场作用下,使可溶性阳极(牺牲阳极)产生大量阳离子对废水进行絮凝,从而将污染物去除的水质净化技术,它兼具电化学氧化、絮凝和气浮三者的特点[5]。

电絮凝法去除污染物主要包括絮体产生、污染物聚集、污染物与水体的分离及去除3个步骤(包括气浮和沉淀)。

电絮凝反应过程中,通过牺牲阳极在溶液中产生铝离子或铁离子。

铝/铁离子在适宜pH下水解,进而产生一系列铝或铁的羟基络合物;羟基络合物在溶液中作为絮凝剂,通过压缩双电层、吸附架桥、集卷网捕等作用将污染物聚集并吸附在其表面[6]。

同时,阴极产生的氢气形成微小气泡吸附在絮体表面,使絮体上升至液体表面,最终实现污染物与水的分离,达到去除污染物的目的。

姓名:郑勇兵班级:制药工程一班学号:2一、中药废水主要来自生产车间, 在洗泡蒸煮药材、冲洗、制剂等过程中产生。

废水包括生产过程中的原药洗涤水,原药药汁残液、过滤、蒸馏、萃取等单元操作中产生的污水、生产设备洗涤和地板冲洗用水。

污染物主要是从药材中煎出的各种成分,主要成分为:糖类、蕙醒、木质素、生物碱、蛋白质、色素及它们的水解产物。

中药废水的特点是:有机污染物浓度高;悬浮物,尤其是木质素等比重较轻、难以沉淀的有机物质含量高;色度较高;废水的可生化性较好;多为间歇排放,污水成分复杂,水质水量变化较大。

下面,我们以新乡某中药生产集团为例。

介绍中药废水处理方案:1、污水来源废水主要由提取龙胆花、大黄、干姜等的废水和洗涤废水组成。

2、2、水量特点废水的水量受该厂生产状况的影响有较大波动。

3、水质特点废水主要由提取龙胆花、大黄、干姜等的废水和洗涤废水组成,其中并含有少部分乙醇,因此该废水具有较高的色度。

4、污水水质与排放标准污水水质水量一览表《污水综合排放标准》(GB8978-1996)的I级排放标准处理后的水达到《污水综合排放标准》(GB8978-1996)的I级标准。

二、中药废水处理方案系统工艺选择综合中药废水处理方案系统包括预处理、生物处理、物化后处理三个阶段。

由于废水中含有大量的固体物质、有机化合物等,从而使废水中表现出很高的CODCr、SS等。

由于废水的特点其生化性较好,同时其中还含有少量的N、P等营养物质供微生物增长和繁殖,因此采用生物处理工艺是最有效和经济的处理方法。

针对以上情况,我公司拟采用ABR+接触氧化的组合处理工艺。

1)由于工厂的废水中含有较大的悬浮物,故需在排污沟中设粗细格栅各一个,以去除废水中粗大的悬浮物,保证后续处理的正常运行。

2)由于工厂生产产生的废水量随时间有较大波动,这样将不利于后续的微生物处理。

因此在一体化处理设备前增加一个调节池,然后经水泵提升至一体化处理设备中。

3)废水经提升泵提升进入一体化设备后,经配水系统配水后进入一体化设备的加药气浮区,在此废水中的细小SS及大部分LAS得到有效去除,然后废水进入水解区,在此处废水中的大分子有机物被水解为小分子物质,这样将有利于有机物被微生物所利用。

【废⽔】⽔解酸化—SBR⼯艺处理中药废⽔近年来,随着中药、中成药制药企业的发展,该类企业排放的废⽔已成为严重污染源之⼀。

中药⽣产企业在原料洗涤、药物提取和冲洗过程中会产⽣⼤量废⽔,其具有有机污染物浓度⾼、悬浮物含量⾼、⾊度⾼、可⽣化性较好的特点〔1〕,如何有效处理该类废⽔成为当今环保领域⾯临的⼀个难题。

1 项⽬背景桂林某制药⼚位于漓江上游地区,主要使⽤银杏叶提取银杏黄酮,⽣产银杏叶⽚、胶囊等系列产品,是⼀个具备⼀定规模的药品⽣产基地。

由于其⽣产过程中将产⽣⼤量废⽔,若直接排放会对漓江的⽔环境造成严重影响。

因此,要求该企业排放废⽔达到《污⽔综合排放标准》(GB 8978—1996)的⼀级标准要求。

该企业委托笔者单位对⼚区的污⽔处理站进⾏设计和调试,笔者作为主要参与者参加了该污⽔处理项⽬的设计与运⾏调试。

2 废⽔来源及⽔质⽔量废⽔主要来源于中药材前处理的清洗、蒸煮,提取⼯艺中的提炼、浓缩,以及残液倾倒、设备清洗过程等。

其主要污染物为CODCr、BOD5、SS,平均排放量为200 m3/d,最⼤排⽔量为20 m3/h,⽣产废⽔与部分⽣活污⽔经⼚区污⽔下⽔道合并流⼊废⽔处理站。

由于企业受市场需求、产品销售情况以及原材料的季节性等因素影响,随时调节产品产量,因此废⽔排放⽆固定规律,⽔量⽔质随时间变化很⼤。

根据⼚⽅提供的资料,废⽔⽔质如表1 所⽰。

表1 废⽔⽔质从表1 可知,该企业产⽣废⽔的BOD5/COD>0.3,说明该废⽔的可⽣化性较好,可采⽤⽣化⼯艺进⾏处理。

3 ⼯艺流程制药废⽔的处理⽅法很多,物化法主要有混凝沉淀法、⽓浮法、吸附法、电解法和膜分离法;化学法主要有催化铁内电解法、臭氧氧化法和Fenton 试剂法;⽣化法主要有序批式活性污泥法(SBR)、普通活性污泥法、⽣物接触氧化法、上流式厌氧污泥床法(UASB)等〔2〕。

但上述单⼀处理⽅法的效果不好,出⽔⽔质不稳定,通常采⽤多种⼯艺联合处理,才能保证稳定的处理效果。

目录第一章概述 (2)第二章设计依据、范围及原则 (3)第三章设计规模与目标 (4)第四章处理工艺流程设计 (5)第五章主要构(建)筑物说明及报价 (10)第六章主要设备及报价 (14)第七章运行费用 (15)第八章服务承诺 (16)第一章概述制药行业是我国传统支柱产业。

随着国民经济的快速发展,制药企业迅速发展。

制药行业是工业废水的来源之一。

制药废水包括四种类型的废水,即有机合成药物废水、无机合成药物废水、抗生素废水和草药生产废水。

这些废水具有浓度高、色度深、含难降解和对生物产生抑制作用的毒性物质以及间歇排放的特点。

多数厂家未经处理就直接排放,对水体环境造成严重危害。

近年以来,我们从各种制药废水污染的环境中探索出高效降解制药废水中污染物的方法,并将它们实践于治理制药废水的项目。

XX制药厂位于西高新,主要生产中药药剂,其废水排放量在3吨/小时左右,废水来源主要是设备清洗废水和原料浸泡清洗废水,废水不含对生物有毒的物质,主要成分为糖类、淀粉、纤维素和乳酸菌等有机物。

此种废水如不加以处理,会对水体和周围环境造成一定污染。

XX制药厂在全厂奋力进取,不断跨越发展的同时,对环境保护高度重视,加强终端处理,严格达标排放,以顺应环保法规要求,体现企业的社会责任,为保护人类赖以生存的水环境作出应有的贡献。

我公司工程部应业主要求,编制了本设计方案。

第二章设计依据、范围及原则一、设计依据1、《污水综合排放标准》GB8978-1996;2、《建筑给水排水设计规范》GBJ15-88;3、工程建设的有关文件与设计资料及说明。

二、设计范围废水处理站内从废水进口至出口的工艺流程与处理设备。

三、设计原则1、设计方案严格执行有关环境保护的规定,污水处理后必须保证出水指标均达到国家污水综合排放二级标准。

2、采用经济合理的处理工艺,保证处理效果,并节省投资和运行管理费用。

3、设备选型兼顾通用性和先进性,处理稳定可靠、效率高、管理方便、维护维修工作量小、价格适中。

300t/d抗生素制药废水处理工艺设计内容摘要:近年来,随着经济不断发展,城市规模的扩大,水污染问题日益突出。

水质恶化以与水量的减少,不仅严重影响人们的健康和生活,也限制了当地的经济发展。

建设污水处理厂,对防治当地水污染起着非常重要的作用。

本设计主要任务是根据设计任务书中的原始数据和资料,完成对该污水设计和计算,并根据计算所得数据绘制相应的平面、高程图。

另外,对该污水处理厂内的主要构筑物,应绘制平剖面图。

经过对各种工艺的优缺点的比较,先采取预处理,进水后调节ph,反渗透法除盐,再选用A/O工艺,以达到排放标准为目的。

其特点是工艺流程简单、投资费用较低、沉淀效果好。

关键词:水污染;污水处理;预处理;A/O工艺1 项目概况:某药业有限公司生产的产品为美罗培南系列医药中间体和西司他丁,产量分别为20、1.5t/a,生产废水中污染物主要有: 有机溶剂、酸、碱、盐(氯化钠、碳酸氢钠、亚硫酸钠、硫酸钠、单羧酯钾盐、溴化钾、氯化钾等)以与磷酸盐等,厂区还会排放地面冲洗废水、循环冷却外排水和一定量的生活污水。

化学合成抗生素制药废水具有成分复杂、有机物和含盐量高的特点,因此,对这些废水必须处理达标后排放,从而减少对环境的污染。

原水水质见表1。

表1 原水水质、水量废水来源水量(m3·d-1)pH CODcr(mg·L-1)BOD5(mg·L-1)全盐量(mg·L-1)生产废水生活污水其它废80150705~67~86~75000025010001930010040060000处理后水质:符合《污水综合排放标准》(GB 8978-1996)的二级标准,主要指标如下:pH:6~9,COD Cr≤300mg/L,BOD5≤100mg/L,SS≤150 mg/L,全盐量≤50 0mg/L。

处理达标后排放,从而减少对环境的污染。

研究内容:设计处理量300m3/d的废水处理工艺流程与平面布置并画图,设计主要构筑物并画图。

中药生产废水处理技术中药生产废水中主要含有中药有效成分残留物、木质素、纤维素、半纤维素、老化的大孔树脂、有机溶剂(乙醇)、甙类、蒽醌类、生物碱及其水解产物等,具有成分复杂、水量不稳定、污染物多样化、有机物含量高、高色度、气味异常等特点,采用单一的处理工艺很难达到排放要求。

常用的中药生产废水治理工艺有水解酸化、接触氧化、A/O、IC、好氧MBR 及其上述工艺的组合工艺。

根据废水的水质特点,河南省某中药生产企业确定采用“双效浓缩+水解酸化+好氧SBR+混凝沉淀”工艺对废水进行处理,且取得了较好的处理效果。

一、废水水质与水量河南省某中药企业主要生产片剂、丸剂、颗粒剂、散剂等一系列产品,废水来源主要为洗药废水、提取工段浓缩废水、地面及设备清洗废水、纯化水制备废水、循环冷却水、锅炉软化废水及员工生活污水。

其中,纯化废水、循环冷却水、锅炉软化废水属于清净下水,不需进入污水处理设施。

需要处理的废水主要有以下几方面特点:①中药生产废水间歇排放,水质波动较大,②中药生产废水水量相对不大,但各股废水浓度差别较大,醇提浓缩废水的COD浓度接近10000mg/L,而水提浓缩废水的COD浓度只有880mg/L,③中药生产废水为偏酸性废水,pH值约为6.2~6.9,④中药生产废水的可生化性较好,B/C0.3。

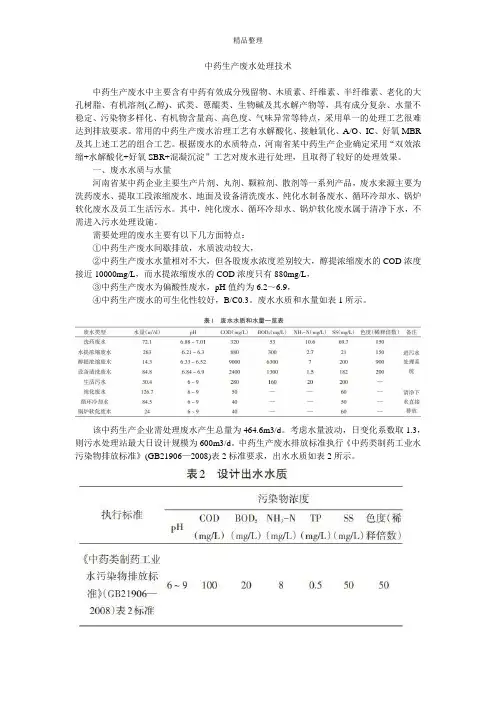

废水水质和水量如表1所示。

该中药生产企业需处理废水产生总量为464.6m3/d。

考虑水量波动,日变化系数取1.3,则污水处理站最大日设计规模为600m3/d。

中药生产废水排放标准执行《中药类制药工业水污染物排放标准》(GB21906—2008)表2标准要求,出水水质如表2所示。

二、废水处理工艺2.1 工艺过程为确保中药生产废水能稳定达标排放,根据废水水质、水量特点进行分质处理,主体处理工艺为“双效浓缩+水解酸化+好氧SBR+混凝沉淀+二氧化氯脱色”。

具体工艺流程如图1所示。

主要工艺流程为:高浓度醇提废水经双效浓缩装置预处理降低污染物浓度后,与水提废水、洗药废水、设备清洗废水等其他废水混合,经格栅拦截水中的漂浮物后进入调节池,均质均量后的废水经泵提升至水解酸化池,经过水解分解大分子,提高废水的可生化性,并且降解毒性物质,也为后续的好氧处理缩短了时间,提高好氧处理效率。

一是生产工艺废水。

包括微生物发酵的废液、提取纯化工序所产生的废液或残余液、发酵罐排放的洗涤废水、发酵排气的冷凝水、可能含有设备泄漏物的冷却水、瓶塞/瓶子的洗涤水、冷冻干燥的冷冻排放水等。

其中洗涤水(包括设备洗涤水、洗瓶水)是其主要的排水源,由于生物制药在GMP和功能要求,设备洗涤水、洗瓶水很少重复使用,所以该部分废水排放的量比较大。

一般洗瓶水、设备洗涤水分别占生物制药企业非生活污水排放量的30~40%左右、20%左右。

COD5000mg/L、氨氮100mg/L、总磷95mg/L、总氮300mg/L。

二是制药用水制备系统排放的高盐水,可分为饮用水、纯化水和注射用水。

纯化水是用蒸馏法、离子交换法、反渗透法或其他方法制得的制药用水,注射用水是纯化水蒸馏所得,因此在制备纯化水和注射水时会有少量排水污水。

属于清洁排水。

这部分相对生物制药来说,占比约20%左右。

三是实验室废水。

包括一般生物实验室废弃的含有致病菌的培养物、料液和洗涤水,生物医学实验室的各种传染性材料的废水、血液样品以及其他诊断检测样品,重组DNA实验室废弃的含有生物危害的废水,实验室废弃的诸如疫苗等生物制品,其他废弃的病理样品、食品残渣以及洗涤废水。

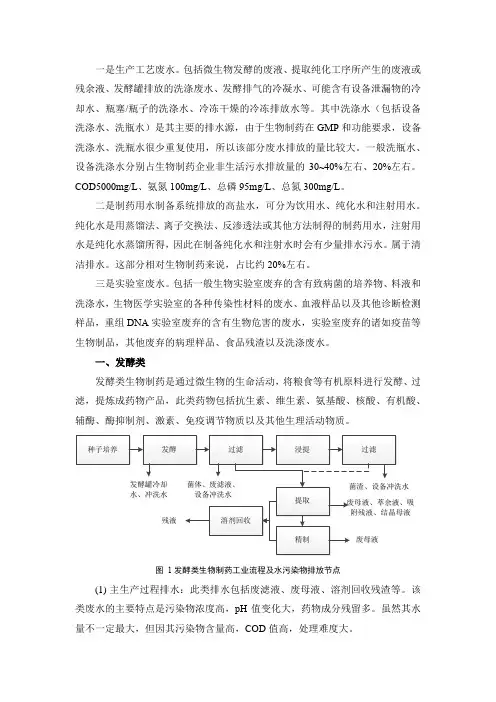

一、发酵类发酵类生物制药是通过微生物的生命活动,将粮食等有机原料进行发酵、过滤,提炼成药物产品,此类药物包括抗生素、维生素、氨基酸、核酸、有机酸、辅酶、酶抑制剂、激素、免疫调节物质以及其他生理活动物质。

图1发酵类生物制药工业流程及水污染物排放节点(1)主生产过程排水:此类排水包括废滤液、废母液、溶剂回收残渣等。

该类废水的主要特点是污染物浓度高,pH值变化大,药物成分残留多。

虽然其水量不一定最大,但因其污染物含量高,COD值高,处理难度大。

(2)辅助生产过程排水:包括已冷却水、动力设备冷却水、水环真空设备排水、蒸馏设备冷凝水等。

此类排水污染物浓度较低,但其水量大且季节性强,企业间差异较大,此类废水也是节水的重要环节。

设计总说明随着我国医药工业的快速发展,制药废水的污染与治理己引起人们的高度重视和关注。

制药废水具有排放量小、成分复杂、浓度和盐分高、色度和毒性大等特点,属于难降解高浓度有机废水,特别是其中的“三致”有机污染物,易造成水环境污染,威胁人们的健康。

实践表明,在废水处理工程上,SBR工艺具有设计合理、运行稳定、靠、抗冲击负荷能力强、运行维护简便、投资少等优点。

本设计为500m3/d的造纸废水的工程设计。

关键词:制药废水,高浓度,SBRAbstractWith the development of the pharmaceutical industry in our atention has been paid to the pollution of the wastewater treatment country,Much and the relevant solutions.The medicine wastewater have little capacity,composition complications,high concentration and salts,it also have high color degree and toxicity etc.It belongs to dificult degradation organic wastewater with high concentration,especially organic pollutant of“three with the result”.The practice shows that in treatment of pharmaceutical wastewater,SBR process has advantages, including rational design, stable and reliable operation, strong ability in resisting loading shock, simp le operation and maintenance, small investment, etc.assent is the design of the treatment project of paper wastewater with the amount of 500m3/d.Key words: The medicine wastewater, high concentration,SBR目录一、概述 (5)二、废水水质、水量: (7)2.1设计水量 (7)2.2设计水质和排水标准: (7)三、常用的中药制药废水处理工艺 (7)3.1物化法在中药废水处理中的应用 (7)3.2 生物法在中药废水处理中的应用 (11)3.3 物化-生物法在中药废水处理中的应用 (13)四、方案的选择 (15)4.1物化法的选择 (16)4.2生物法的选择 (16)五、流程图及说明 (17)5.1艺流程说明 (18)5.2水解酸化工艺的原理 (18)5.3水解酸化池有三个作用: (19)5.4 水解酸化工艺的优点 (20)5.5SBR工艺的发展 (21)5.6 SBR处理工艺基本流程 (21)5.7 SBR工艺的主要性能特点 (22)5.8 添加药剂的SBR强化处理工艺 (23)六、处理工艺构筑物设计 (24)6.1格栅 (24)6.1.1设计说明 (24)6.1.2设计计算 (25)6.2集水池 (27)6.2.1设计说明: (27)6.3 水解酸化池 (28)6.3.1设计说明 (28)6.3.2设计计算 (28)6.3.3排泥设备 (29)6.2.4计算示意图 (29)6.4 SBR反应池设计计算 (30)6.4.1设计说明 (30)6.4.2 设计计算 (31)6.5污泥浓缩池设计计算 (40)6.5.1设计说明 (40)6.5.2设计计算 (40)6.5.3工艺构造尺寸 (41)6.5.4排水和排泥 (41)6.6压滤机 (42)6.6.1设计说明 (42)6.6.2设计计算: (42)6.7标高 (43)七、污水处理长构筑物总体布置 (43)7.1处理构筑物平面布置 (43)7.1.1平面布置原则 (43)7.1.2管线设计 (44)7.2处理构筑物高程布置 (45)7.2.1高程布置原则 (45)八、投资估算 (46)8.1估算范围及估算依据 (46)8.1.1估算范围 (46)8.1.2编辑依据 (46)8.2估算 (47)8.2.1材料价格 (47)8.2.2投资估算 (47)8.2.3 运行费用 (49)8.2.4年估算运行成本 (50)参考文献 (51)致谢 (54)1、概述随着我国医药工业的快速发展,制药废水的污染与治理己引起人们的高度重视和关注。

中成药制药废水处理设计方案中成药制药废水是指中成药制药过程中产生的废水,主要包含制药工艺废水和生活废水。

制药工艺废水主要包括洗涤废水、浸提废水、浸渍废水、蒸馏废水等;生活废水主要由厂区内的生活污水产生。

中成药制药废水的性质复杂,含有大量的有机物、无机盐、重金属离子以及微生物等。

二、废水处理工艺流程设计1.制药工艺废水处理工艺设计制药工艺废水处理主要采用物理化学及生物处理技术。

废水处理工艺流程包括预处理、一次处理、二次处理和深度处理。

(1)预处理:主要包括格栅除污、沉砂、调节pH值等工艺,去除悬浮物、沉积物和调节废水pH值,为后续处理工艺提供条件。

(2)一次处理:采用物理化学方法去除废水中的有机物和无机盐。

主要包括混凝、絮凝、沉淀、气浮等工艺,通过添加絮凝剂和药剂,使废水中的悬浮物、胶体和溶解物质聚结成大颗粒,然后利用物理作用使其沉降或气浮,从而达到去除杂质的目的。

(3)二次处理:采用生物处理技术,主要包括好氧处理和厌氧处理。

好氧处理通过培养好氧微生物使有机物进一步降解,厌氧处理则通过培养厌氧微生物将无氧环境下的有机物转化为甲烷等可再利用的产物。

(4)深度处理:根据废水的实际情况,可采用活性炭吸附、膜分离和氧化等工艺对废水进行深度处理,以进一步去除废水中的有机物和微污染物。

2.生活废水处理工艺设计生活废水处理主要采用生物处理技术。

废水处理工艺流程包括预处理、一次处理和二次处理。

(1)预处理:主要包括格栅除污、沉砂等工艺,去除生活废水中的悬浮物和沉积物。

(2)一次处理:采用生物滤池或活性污泥法处理废水。

生物滤池通过生物膜的生物附着作用,将废水中的有机物通过微生物降解转化为无害物质。

活性污泥法通过培养好氧微生物将废水中的有机物降解为二氧化碳和水。

(3)二次处理:采用消毒工艺对废水进行消毒,主要包括紫外线消毒和臭氧消毒等。

三、设备选择及操作条件1.前处理设备选择:格栅除污设备、沉砂装置、沉淀池等。

2.一次处理设备选择:混凝池、絮凝池、沉淀池、气浮池等。

医药有限公司制药废水处理工程工艺方案一、废水特性分析医药废水具有以下特性:高浓度、有机物含量高、复杂成分、易生物降解性差、含有毒有害物质以及高盐度等。

因此,针对这些特性,制药废水处理工程工艺方案应综合考虑废水的产量、成分特性、经济性以及处理效果等因素。

二、工艺流程1.预处理:预处理步骤主要包括初沉池、中和调节池和机械格栅等。

初沉池用于去除固体悬浮物、沉淀物和脂肪等;中和调节池可用于调节废水的酸碱度和温度,以便于后续处理工艺的进行;机械格栅可用于去除废水中的较大颗粒物。

2.生化处理:生化处理是制药废水处理工程中最核心的步骤,主要通过微生物对废水中的有机物进行降解和分解。

常见的生化处理方法包括活性污泥法和厌氧处理法。

(1)活性污泥法:将废水引入到活性污泥池中,添加适量的氧气和活性污泥,通过生物菌群的作用,将废水中的有机物进行降解和分解。

此外,还需添加一定量的外源碳源来提供菌群生长所需的能量。

该方法具有处理效果好、稳定性高、操作简便等优点。

(2)厌氧处理法:废水首先经过沉淀池,去除颗粒物等固体悬浮物,然后进入到厌氧微生物反应器中,通过厌氧微生物对有机物进行分解。

与活性污泥法相比,厌氧处理法对废水中的有机物分解效果更好,同时也可以减少能耗,适合处理高浓度有机废水。

3.深度处理:生化处理后的水质仍然存在一定的有机物和污染物,因此需要进行深度处理。

(1)活性炭吸附:通过活性炭对废水中的有机物进行吸附,从而去除残余的有机物。

(2)有机膜生物反应器:该工艺将微生物反应和膜技术相结合,通过微生物和特殊的有机膜对废水进行进一步处理,以达到更好的净化效果。

4.净水处理:深度处理后的废水已经达到一定的排放标准,可进行净水处理。

(1)沉淀过滤:通过沉淀池和滤池,去除废水中的悬浮物和固体颗粒等。

(2)活性炭吸附:采用活性炭对废水进行吸附处理,去除废水中的有机物残留。

(3)消毒处理:对净水进行消毒处理,以去除其中的细菌和病毒等微生物。

制药工业三废处理技术之案例分析姓名:张xx 班级:12药剂学号:1234567前言:随着我国医药工业的发展,制药工业三废已逐渐成为重要的污染源之一。

制药行业属于精细化工,其特点就是原料药生产品种多,生产工序多,原材料利用率低。

由于上述原因,制药工业三废通常具有成分复杂,有机污染物种类多、含盐量高、NH3一N浓度高、色度深等特性,比其他工业三废处理更难处理。

由于制药工业环境保护比制药工业起步晚,且治理污染不能给企业带来直接的经济效益,制药三废处理工艺还落后于制药工艺。

同时由于制药三废复杂多变的特性,现在的处理工艺还存在着诸多问题和不足之处,所以目前许多制药三废难以处理,或者处理成本居高不下,因此一些小型的制药企业或多或少存在偷排三废的现象。

未将处理或处理未达标的三废直接进入环境,将对环境造成严重的危害。

摘要:本文通过哈药三废污染具体案例分析制药工业中三废的处理的重要性以及所用方法,通过综合利用,实现废物的循环利用。

关键词:制药工业、三废治理、环境保护、综合利用具体案例:哈药总厂“三废”污染事件在哈尔滨哈药集团制药总厂附近,即使在夏天,也有人要戴口罩,居民称空气里臭味熏人。

记者调查发现,臭味来自于紧邻居民区的哈药总厂,住在周边的一些居民甚至常年不敢开窗。

在哈尔滨哈药集团制药总厂附近,即使在夏天,也有人要戴口罩,居民称空气里臭味熏人。

记者调查发现,原来臭味来自于紧邻居民区的哈药总厂,住在周边的一些居民甚至常年不敢开窗。

1.废气超过恶臭气体排放标准哈药总厂位于城区上风口,它释放的臭味影响范围波及周边的高校、医院和居民区。

药厂为什么排放臭味呢?记者进入厂区后注意到,越往厂区内部,难闻的气味就越来越浓。

记者调查了解到产生臭味的主要原因是药厂青霉素生产车间发酵过程中废气的高空排放,以及蛋白培养烘干过程和污水处理过程中,无全封闭的废气排放。

废气排放严重超标,长期吸入可能导致隐性过敏,产生抗生素耐药性,还会出现头晕、头痛、恶心、呼吸道以及眼睛刺激等症状。

制药厂抗生素废水处理工艺设计摘要本次毕业设计以制药厂抗生素废水为主要水源,设计抗生素废水的主要处理工艺。

该废水生物化学需氧量高,而且有高浓度的BOD和COD,有机物,以及悬浮固体(SS)。

在资料分析基础上,比较了现在的多种抗生素废水处理,最终确定以水解酸化+两级生物处理(AB法)处理抗生素废水。

该设计工艺中包括了相关处理构筑物设计计算,通过设计,使该厂废水处理水达到国家排放标准。

关键词:抗生素废水、水解酸化、AB法、COD、BODPharmaceutical antibiotic wastewatertreatment process designAbstractThe graduation design with pharmaceutical factory antibiotic wastewater as the main source of antibiotic wastewater, design the main treatment process. The wastewater biological chemical oxygen demand (COD) high, and have high levels of BOD and COD, organic matter, and suspended solids (SS). Based on the data analysis, compares the variety of antibiotic wastewater treatment now, and finally determined that two levels by hydrolysis acidification + biological treatment (AB method) deal with antibiotic wastewater. This design process includes correlation processing structures design calculation, through the design, make the factory wastewater treatment water reach national emission standard.Key words:pharmary sewage, sewage treatment,difflunce-acidificatio, Adsorption-Biodegratio n、BOD、COD目录论文总页数:32页前言 (1)1 概述 (1)1.1课题研究背景 (1)1.2原始资料 (1)2 抗生素废水的处理工艺 (2)2.1目前抗生素废水处理存在的问题 (2)2.2抗生素废水处理方法的比较 (2)2.3本设计处理工艺的确定 (3)4 抗生素废水处理主要构筑物的计算 (3)4.1格栅 (3)4.1.1 设计参数 (3)4.1.2 设计计算 (3)4.2集水井的设计计算 (5)4.3平流式沉砂池 (6)4.3.1 设计参数 (6)4.3.2 设计计算 (6)4.4水解酸化池 (8)4.4.1 设计参数 (8)4.4.2 设计计算 (8)4.5曝气池 (8)4.5.1 设计参数 (8)4.5.2 设计计算 (9)(1)抗生素废水处理程度计算 (9)(3)曝气池曝气系统计算 (10)(4)剩余污泥计算 (15)4.6沉淀池 (20)4.6.1 设计参数 (20)4.6.2 设计计算 (20)4.7浓缩池 (24)4.7.1 设计参数 (24)4.7.2 设计计算 (24)4.8机械脱水间 (25)4.8.1 预处理 (25)4.8.2 脱水设备 (26)4.8.3 脱水间的尺寸 (26)5 污水处理厂的高程计算 (26)5.1处理厂污水处理流程的高程布置的主要任务 (26)5.2设计的原则 (27)5.3计算部分 (27)6 结论 (29)附件......................................................... 错误!未定义书签。

3.4 水解酸化池水解酸化池为厌氧污泥反应器中的一种。

在水解酸化池内,利用水解和产酸菌 的作用将不溶性有机物水解为可溶性有机物,将大分子物质分解为小分子物质,大 大提高了污水的可生化性,为下一步的好氧处理提供良好条件。

3.4.1 设计参数最大设计流量Q max =4500m 3/d =0.052m 3/s ,废水在水解酸化池中的水力停留时间T =6h ,水解酸化池内废水上升速度v 上升=1.0m /s 。

3.4.2 设计计算水解酸化池的有效容积V 有效:V v T =有效上升代入数据得:3187.541125V m =⨯=有效 (式3.41)水解酸化池的有效高度H 有效:H v T =上升有效代入数据得: 1.24 4.8H m =⨯=有效 (式3.42)为了增加水解酸化反应器中活性污泥的浓度,提高反应速率,在池中还加设了供微生物栖息的立体弹性填料,填料高度2.5m ,满池布置,填料下部区域为活性污 泥层,填料底部距池底1.5m ,填料上部距水面高度为0.5m ,取池子的超高为0.5m ,则水解池的实际总高度z H :2.5 1.50.50.55z H m =+++= (式3.43)按有效池容计算,水解酸化池的有效截面积S 截面:0.4V S H =+有效截面有效代入数据得:2750/5150S m ==截面 (式3.44) 将水解酸化池分为两格,每格尺寸为15m ×5m ×5m 。

复核水解池上升流速:187.5/150 1.25/Qv m h S ===有效(式3.45)符合0.8~1.8m/h 的范围。

3.4.3 布水系统设计计算水解酸化池良好运行的条件之一是保障污泥与废水之间的充分接触,因此水池底部布水系统应该尽可能地布水均匀,这样才能产生比较好的水力搅拌作用。

水解酸化池的布水系统形式有多种,本设计中拟采用最简单的穿孔管布水器。

穿孔管布水器的布置一般是沿池长方向设置总布水管,沿池宽度方向间隔布置配水横管,即采用“丰”字形布置。

配水管下部交叉开有布水孔。

从横管端面来看,布水孔的夹角为45°。

为了配水均匀,配水管一般采用对称布置,以总布水管为对称线,这种布水系统的特点是采用较长的配水支管以增加沿程阻力,以达到布水均匀的目的。

配水支管上布水孔的设置应满足下列条件:①配水支管直径不小于50mm ,出水孔眼应沿配水管中心线两侧向下交叉布置,从管横断面上看出两侧出水孔的夹角为45°。

②水孔最小孔径不宜小于15mm ,以免进水中的杂物堵塞孔眼,一般孔径在15~25m 之间。

③配水支管应位于服务面积的中心,配水支管上出水孔距池底的高度约20~25cm ,孔口流速不小于2m/s 。

取孔口流速为2.5m/s ,孔径为18mm ,则单池内孔口数量k n20.026412.5 3.140.009k n ==⨯⨯个 (式3.46)为方便安装,取40个。

设计进水总管管径为150mm ,支管管径为100mm 。

3.4.4 排泥系统设计每座池子各设一根排泥管,池子在污泥量过多时可以进行排泥,各池的污泥由污泥泵抽入污泥浓缩池中。

设计排泥管管径为200mm 。

3.5 生物接触氧化池生物接触氧化池又称淹没式生物滤池,它与其它滤池主要的不同在于滤池内充满污水,滤料淹没在污水之中,并且采用人工供氧方式。

氧化池中的生物膜生长在填料表面,废水与附着在填料上的生物膜接触,在微生物的作用下,使废水得到净化,由此可见,生物接触氧化池是一种介于曝气池与生物滤池之间的水处理构筑物,它兼有两种构筑物的特点。

3.5.1 设计参数设计最大流量Q max =4500m 3/d =0.052m 3/s ,进水BOD 5的浓度L 1=425 mg /L (按水解酸化池去除15%计算),容积负荷F W =2.5kgBOD 5/(m 3·d )。

3.5.2 设计与计算 (1)池子容积V :1241000WL QV F =式中:V ──生物接触氧化池有效容积(填料体积),3m ;1L ──进水BOD 5,1425/L mg L =;Q ──设计流量,3/m h ;W F ──容积负荷,kgBOD 5/(m 3·d );代入数据得:324425187.57651000 2.5W m ⨯⨯==⨯ (式3.47)(2)废水与填料接触时间t :1241000wL t F =代入数据得:244254.081000 2.5t h ⨯==⨯ (式3.48)(3)池子的接触时间t :按占总接触时间的60%计,一级氧化池的接触时间1t10.60.6 4.08 2.448h t t ==⨯= (式3.49)按占总接触时间的40%计,二级氧化池的接触时间20.40.4 4.08 1.632h t t ==⨯= (式3.50)(4)池子的填料体积V ':V Qt '=代入数据得:31187.5 2.448459V m '=⨯= (式3.51)32187.5 2.448306V m '=⨯= (式3.52) (5)池子的面积A :VA H=式中:H ──氧化池的填料层高度,一级氧化池取3.5m ,二级氧化池取3m 。

代入数据得:214591313.5A m == (式3.53)223061023A m == (式3.54)(6)每格池子的面积:A f n=式中:n ──池子的格数,一般2n ≥,一级氧化池取6格,二级氧化池取4格;A ──氧化池截面积,m 2。

代入数据得:2113121.8256f m ==<,取2122.09f m = (式3.55)2210225.54f m ==,接近225m ,取2217.64f m = (式3.56)6格池子沿水流方向以两排三列的方式排列运行。

(7)池子的总高度:0123H H h h h =+++式中:0H ──池子的总高度,m ;1h ──超高,取0.5m ;2h ──填料层上部水深,取0.5m ;3h ──配水区高度,设不需入内检修则取0.5m 。

以上参数一级氧化池和二级氧化池均取相同值。

代入数据得:01 3.50.50.50.55H m =++++= (式3.57)0230.50.50.5 4.5H m =+++= (式3.58) (8)每格池子的最终尺寸(长⨯宽⨯深): 一级氧化池:4.7 4.75m m m ⨯⨯二级氧化池:5.05 5.05 4.5m m m ⨯⨯ (9)池子所需空气总量D :0D D Q =⨯式中:0D ──31m 污水需氧量,一般为3215~20/m m ,取3218/m m ;代入数据得:318450081000/D m d ⨯== (式3.59) (10)一级氧化池所需空气量1D (按接触时间计算):1 2.4484.08D D =⨯代入数据得:31 2.4488100048600/4.08D m d =⨯= (式3.60)每格池子需气量3311/648600/68100/337.5/q D m d m h ==== (式3.61) (11)二级氧化池所需空气量2D :21D D D =-代入数据得:32810004860032400/D m d =-= (式3.62)每格池子需气量3312/632400/65400/225/q D m d m h ==== (式3.63) 3.5.3 曝气系统设计计算(1)每个微孔曝气头的服务面积按20.5m 计算,则所需微孔曝气头的总数为: 一级氧化池:22.5/0.545=个,取为60个; (式3.64) 二级氧化池:25.5/0.551=个,取为56个; (式3.65) (2)每个微孔曝气头的配气量为:一级氧化池:3337.560 5.6m /h =/ (式3.66) 二级氧化池:322556 4.0m /h =/ (式3.67)(3)管路布置:一级氧化池:一根干管连结6根支管,每根支管下有12根分配管;每根支管的输气量为337.53m /h ;每根分配管的输气量为3337.5/12=28.13m /h ;每根分配管上的微孔曝气头的个数为60/12=5个,设计每个微孔曝气头的中心间距为390mm。

一级接触氧化池的空气总管和支管的管径分别为200mm和100mm,分配管管径为60mm。

二级氧化池:一根干管连接4根支管,每根支管下有8根分配管;每根支管的输气量为2253225/8=28.13m/h;每根分配管上的微孔曝m/h;每根分配管的输气量为3气头的个数为56/8=7个。

二级接触氧化池的空气总管和支管的管径分别为200mm 和90mm,分配管管径为54mm。

(4)微孔曝气器选型:采用YHQW-215型微孔曝气器,技术参数如表3.3所示。

表3.3 微孔曝气器的主要技术指标项目参数项目参数服务面积(m2/个)0.25~0.5氧利用率(%)57.10~51.14通气量(m3/h)2~3理论动力效率(kgO2/kw·h) 5.07~5.76阻力损失(Pa)2400~4168充氧能力(kg2/h)0.32~0.63(5)鼓风机选型:采用L84WD型的鼓风机,技术参数如表3.4所示。

表3.4 L84WD鼓风机性能技术参数3.5.4 填料及支架的选择填料是生物膜的载体,同时兼有截留悬浮物的作用。

因此,填料是氧化池的关键,直接影响生物接触氧化池的处理功能。

同时,填料关系到接触氧化池技术的合理性。

本设计中拟采用盾式纤维填料,盾式纤维填料的特点是材料耗费小,比表面大,空隙率大,质轻,纵向强度大,挂膜容易,衰老的生物膜易于脱落。

在实际的工程应用中,安装盾式填料常采用悬挂支架,悬挂支架则选用螺纹钢条进行焊接而成。

为了避免绑在支架上的绳索受激烈的搅动气流的有影响而断裂,不应使用尖锐断面的材料作支架。

悬挂支架的结构简单、制作方便造价适宜且较实用,应用范围广泛。

3.7 二沉池二沉池的主要作用是使泥水分离,使构筑物的出水澄清,以便于排放。

平流式沉淀池,辐流式沉淀池和竖流式沉淀池均可以作为二沉池使用。

3.7.1 二沉池的两项负荷(1)水力表面负荷[m3/(m2·h)]:用此项负荷保证出水水质良好。

(2)固体表面负荷[kg/(m2·d)]:用此项负荷保证能在二次沉淀池中能得到足够的浓缩,以便供给曝气池所需的回流污泥,从而维持良好的运行。

根据经验,一般二次沉淀池的固体负荷可达到150kg/(m2·d)。

关于沉淀池的设计数据见表3.6表3.6 污水沉淀池设计数据沉淀池类型沉淀时间(h)表面水力负荷(m3/m2h)污泥含水率(%)初次沉淀池 1.0~2.0 1.5~3.0 95~97二次沉淀池生物膜法 1.5~2.5 1.0~2.0 96~98 活性污泥法 1.5~2.5 1.0~1.5 99.2~99.63.7.2 二沉池的选择根据本设计中的参数,拟采用处理能力较小的竖流式沉淀池作为二沉池。