刀具材料基本要求及种类代号用途

- 格式:doc

- 大小:37.83 MB

- 文档页数:4

各种刀片用途及钢料刀片是一种常见的切割工具,广泛应用于不同领域,包括日常生活中的厨房刀具、手术刀、行业中的工艺刀具和工业切割工具等。

不同的刀片使用不同的钢材制成,以满足各种不同的应用需求。

以下是几种常见的刀片和它们的用途以及使用的钢料。

1.厨房刀片厨房刀片用于食物的切割和加工,一般分为切菜刀、剁刀、刨刀、水果刀等。

这些刀片通常使用不锈钢制成,因为它具有耐腐蚀性能,不会对食物产生有害物质。

常用的不锈钢材料有420不锈钢、440不锈钢等。

2.医疗手术刀片手术刀片用于医疗领域的手术操作,要求具有尖锐度和消毒性能。

医疗手术刀片一般使用高碳不锈钢材料制成,如17-4PH不锈钢或440C不锈钢。

这些钢材具有高硬度和耐腐蚀性能,适合进行手术操作。

3.工艺刀具工艺刀具广泛应用于手工艺品制作、纸艺、编织、剪纸等领域。

常见的工艺刀具包括割刀、雕刻刀、裁缝剪等。

这些刀片通常使用高碳钢或合金钢制成,提供良好的切削性能和耐磨性。

4.工业切割工具工业切割工具用于工业生产中的金属切削和加工,包括圆锯片、金属刀片、铣刀等。

这些刀片通常使用硬质合金制成,如钨钛合金、维氏硬质合金等。

这些合金钢具有高硬度和耐磨性,可以进行高速切削和长时间使用。

除了上述常见的刀片和钢材,还有一些特殊应用的刀片和钢材。

例如:5.石材切割刀片石材切割刀片用于石材的切割和加工,常见的刀片有连续刀片和分割刀片。

这些刀片通常使用硬质合金制成,以应对石材高硬度和高磨损的特点。

6.纸张切割刀片纸张切割刀片用于印刷和纸加工领域,要求刀片锋利度高且不易磨损。

这些刀片通常使用高速钢制成,因为高速钢具有高硬度和热稳定性。

总体而言,不同的刀片具有不同的用途和要求,因此需要使用不同材料制作以满足需求。

选择适当的刀片和合适的钢材对于切削质量和使用寿命都非常重要。

常用刀具材料分类、特点及应用学校:学院:班级:姓名:学号:目录摘要 (3)一、刀具材料的基本要求 (4)二、常用刀具材料 (6)1.高速钢 (6)2.硬质合金 (9)三、涂层刀具 (12)1.硬质合金 (12)2.CVD Chemical Vapor Deposition (化学气相沉积) (12)3.PVD Physical Vapor Deposition(物理气相沉积) (13)四、金属陶瓷 (15)五、陶瓷 (17)六、立方氮化硼 (19)七、聚晶金刚石 (21)八、牌号 (22)1.车削牌号 (22)2.切断、切槽和螺纹加工牌号 (22)3.铣削牌号 (23)4.钻削牌号 (23)九、参考文献 (24)摘要要使金属切削工序获得满意的效果,切削刀具材料和牌号的选择是重要的考虑因素。

因此必须基本了解每种切削刀具材料及其性能,以便为每一切削应用做出正确选择。

本文旨在对目前常用刀具的材料进行分类,刀具材料的特点及应用进行总结,并根据每种切削刀具材料的性能给出应用建议。

关键词刀具材料分类刀具材料特点刀具材料性能刀具材料应用一、刀具材料的基本要求1.高硬度刀具是从工件上去除材料,所以刀具材料的硬度必须高于工件材料的硬度;刀具材料最低硬度应在60HRC以上;对于碳素工具钢材料,在室温条件下硬度应在62HRC以上;高速钢硬度为63HRC~70HRC;硬质合金刀具硬度为89HRC~93HRC2.高强度与强韧性刀具材料在切削时受到很大的切削力与冲击力;如车削45钢,在背吃刀量ap=4㎜,进给量f =0.5㎜/r的条件下,刀片所承受的切削力达到4000N,可见,刀具材料必须具有较高的强度和较强的韧性;一般刀具材料的韧性用冲击韧度a K表示,反映刀具材料抗脆性和崩刃能力3.较强的耐磨性和耐热性刀具耐磨性是刀具抵抗磨损能力。

一般刀具硬度越高,耐磨性越好。

刀具金相组织中硬质点(如碳化物、氮化物等)越多,颗粒越小,分布越均匀,则刀具耐磨性越好;刀具材料耐热性是衡量刀具切削性能的主要标志,通常用高温下保持高硬度的性能来衡量,也称热硬性。

机床常用车刀材料的种类和用途按材料分:锋钢刀(碳素合金工具钢刀)、合金刀、陶瓷刀、氮化硼刀等。

按结构形式分:锻打刀、焊接刀、机夹刀。

按用途分:外圆刀、内圆刀、螺纹刀、切刀、左右偏刀、圆弧刀等。

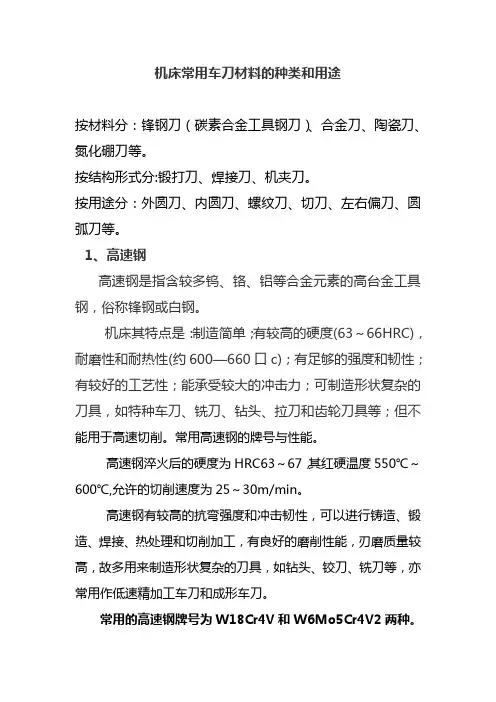

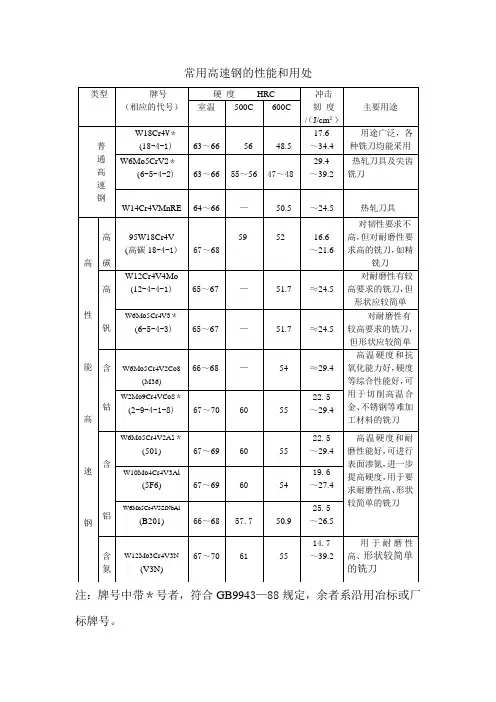

1、高速钢高速钢是指含较多钨、铬、铝等合金元素的高台金工具钢,俗称锋钢或白钢。

机床其特点是:制造简单;有较高的硬度(63~66HRC),耐磨性和耐热性(约600—660口c);有足够的强度和韧性;有较好的工艺性;能承受较大的冲击力;可制造形状复杂的刀具,如特种车刀、铣刀、钻头、拉刀和齿轮刀具等;但不能用于高速切削。

常用高速钢的牌号与性能。

高速钢淬火后的硬度为HRC63~67,其红硬温度550℃~600℃,允许的切削速度为25~30m/min。

高速钢有较高的抗弯强度和冲击韧性,可以进行铸造、锻造、焊接、热处理和切削加工,有良好的磨削性能,刃磨质量较高,故多用来制造形状复杂的刀具,如钻头、铰刀、铣刀等,亦常用作低速精加工车刀和成形车刀。

常用的高速钢牌号为W18Cr4V和W6Mo5Cr4V2两种。

2、硬质合金(1)钨钴类硬质合金它的代号是YG,由co和wc组成。

常用牌机床抗弯强脯不怕冲击,但是硬度和耐热.其特点是:韧性好,抗弯强度高,不怕冲击,但是硬度和耐热性较低。

适用于加工铸铁、青铜等脆性材料.常用牌号有YG3、YG6、YG8等,后面的数字表示含钴量的百分比,含钴量愈高,其承受冲击的性能就愈好。

因此,YG8常用于粗加工,YG6和YG3常用于半精加工和精加工。

(2)钨钻钛类硬质合金它的代号是YT,由wc(碳化钨)、Tic(碳化钛)、co(钴)组成。

常用牌号是YTl5、Y130等.其特点是:硬度为89~93HRA,耐热温度为800~1000℃;耐磨性、抗氧化性较高;但抗弯强度、冲击韧度较低。

适用于加工碳钢、台金钢等到塑性材料。

加入碳化钛可以增加合金的耐磨性,可以提高合金与塑性材料的粘结温度,减少刀具磨损,也可以提高硬度;但韧性差,更脆、承受冲击的性能也较差,一般用来加工塑性材料。

刀具材料的种类范文刀具是人类使用最早的工具之一,用于切割、割断、雕刻、打孔和修整物体。

刀具的性能和寿命取决于使用的材料。

根据不同的需求和应用,刀具材料可以分为以下几类:1. 高速钢(High Speed Steel,HSS):高速钢是一种常用的刀具材料,具有优异的热强度和耐磨性。

它是一种合金钢,其中包含高的含钨、钼、钴和其他合金元素,以提供高温下的硬度和热稳定性。

这使得高速钢刀具具有抗热软化和抗磨损的能力,适合高速切削和切割。

然而,高速钢刀具的耐磨性相对较差,对硬度和韧性的要求较高。

2. 硬质合金(Cemented Carbide):硬质合金是由碳化物颗粒(通常是钨碳化物)和金属钴组成的复合材料。

这些颗粒通过钴粉末作为粘合剂固化在一起。

硬质合金刀具的优点是:高硬度、耐磨性强、热稳定性好和尺寸稳定性。

硬质合金刀具通常用于高速切削和大量切削,如机械加工、车削、铣削和钻孔。

3. 陶瓷(Ceramics):陶瓷刀具是以氧化铝(Al2O3)或氮化硅(Si3N4)为主要成分的刀具。

陶瓷刀具具有极高的硬度和抗磨性,使其在高温环境下表现良好。

由于其低热导率和高化学稳定性,陶瓷刀具对于高速切削和切割高硬度材料(如铸铁和高温合金)非常有效。

然而,陶瓷刀具很脆弱,易于断裂。

4. 超硬材料(Superhard Materials):超硬材料是目前研究的热点之一,包括单晶金刚石(Single Crystal Diamond)和立方氮化硼(Cubic Boron Nitride,CBN)。

单晶金刚石是最硬的材料,具有优异的切削能力和磨削性能,广泛应用于刀具和磨料。

CBN是一种具有类似钻石的物理和化学性质的材料,其硬度仅次于金刚石。

CBN刀具具有优异的磨损抗性和耐热性,尤其适用于加工高硬度材料和淬火钢。

除了以上主要的刀具材料,还有一些特殊材料,根据不同的需求开发和应用,如多金属刀具、金属基复合材料、金刚石涂层等。

这些材料的选择取决于刀具所需的特定性能,例如硬度、耐磨性、耐热性、韧性和成本等。

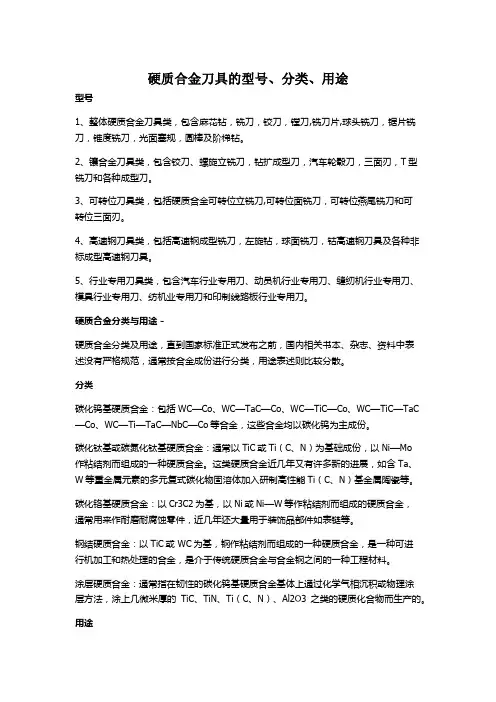

硬质合金刀具的型号、分类、用途型号1、整体硬质合金刀具类,包含麻花钻,铣刀,铰刀,镗刀,铣刀片,球头铣刀,锯片铣刀,锥度铣刀,光面塞规,圆棒及阶梯钻。

2、镶合金刀具类,包含铰刀、螺旋立铣刀,钻扩成型刀,汽车轮毂刀,三面刃,T型铣刀和各种成型刀。

3、可转位刀具类,包括硬质合金可转位立铣刀,可转位面铣刀,可转位燕尾铣刀和可转位三面刃。

4、高速钢刀具类,包括高速钢成型铣刀,左旋钻,球面铣刀,钴高速钢刀具及各种非标成型高速钢刀具。

5、行业专用刀具类,包含汽车行业专用刀、动员机行业专用刀、缝纫机行业专用刀、模具行业专用刀、纺机业专用刀和印制线路板行业专用刀。

硬质合金分类与用途-硬质合金分类及用途,直到国家标准正式发布之前,国内相关书本、杂志、资料中表述没有严格规范,通常按合金成份进行分类,用途表述则比较分散。

分类碳化钨基硬质合金:包括WC—Co、WC—TaC—Co、WC—TiC—Co、WC—TiC—TaC —Co、WC—Ti—TaC—NbC—Co等合金,这些合金均以碳化钨为主成份。

碳化钛基或碳氮化钛基硬质合金:通常以TiC或Ti(C、N)为基础成份,以Ni—Mo作粘结剂而组成的一种硬质合金。

这类硬质合金近几年又有许多新的进展,如含Ta、W等重金属元素的多元复式碳化物固溶体加入研制高性能Ti(C、N)基金属陶瓷等。

碳化铬基硬质合金:以Cr3C2为基,以Ni或Ni—W等作粘结剂而组成的硬质合金,通常用来作耐磨耐腐蚀零件,近几年还大量用于装饰品部件如表链等。

钢结硬质合金:以TiC或 WC为基,钢作粘结剂而组成的一种硬质合金,是一种可进行机加工和热处理的合金,是介于传统硬质合金与合金钢之间的一种工程材料。

涂层硬质合金:通常指在韧性的碳化钨基硬质合金基体上通过化学气相沉积或物理涂层方法,涂上几微米厚的TiC、TiN、Ti(C、N)、Al2O3之类的硬质化合物而生产的。

用途硬质合金具有一系列优良性能,用途十分广泛,随着时间推移用途还在不断扩大,主要用途分述如下:切削工具:硬质合金可用作各种各样的切削工具。

目前常用的切削刀具的材料刀具材料是决定刀具切削性能的根本因素,对于加工效率、加工质量、加工成本以及刀具耐用度影响很大。

使用碳工具钢作为刀具材料时,切削速度只有10m/min左右;20世纪初出现了高速钢刀具材料,切削速度提高到每分钟几十米;30年代出现了硬质合金,切削速度提高到每分钟一百多米至几百米;当前陶瓷刀具和超硬材料刀具的出现,使切削速度提高到每分钟一千米以上;被加工材料的发展也大大地推动了刀具材料的发展。

1 刀具材料应具备的性能性能优良的刀具材料,是保证刀具高效工作的基本条件。

刀具切削部分在强烈摩擦、高压、高温下工作,应具备如下的基本要求。

1.1 高硬度和高耐磨性刀具材料的硬度必须高于被加工材料的硬度才能切下金属,这是刀具材料必备的基本要求,现有刀具材料硬度都在60HRC以上。

刀具材料越硬,其耐磨性越好,但由于切削条件较复杂,材料的耐磨性还决定于它的化学成分和金相组织的稳定性。

1.2 足够的强度与冲击韧性强度是指抵抗切削力的作用而不致于刀刃崩碎与刀杆折断所应具备的性能。

一般用抗弯强度来表示。

冲击韧性是指刀具材料在间断切削或有冲击的工作条件下保证不崩刃的能力,一般地,硬度越高,冲击韧性越低,材料越脆。

硬度和韧性是一对矛盾,也是刀具材料所应克服的一个关键。

1.3 高耐热性耐热性又称红硬性,是衡量刀具材料性能的主要指标。

它综合反映了刀具材料在高温下保持硬度、耐磨性、强度、抗氧化、抗粘结和抗扩散的能力。

1.4 良好的工艺性和经济性为了便于制造,刀具材料应有良好的工艺性,如锻造、热处理及磨削加工性能。

当然在制造和选用时应综合考虑经济性。

当前超硬材料及涂层刀具材料费用都较贵,但其使用寿命很长,在成批大量生产中,分摊到每个零件中的费用反而有所降低。

因此在选用时一定要综合考虑。

2 常用刀具材料常用刀具材料有工具钢(包括碳素工具钢、合金工具钢、高速钢)、硬质合金、陶瓷和超硬刀具材料,目前用得最多的为高速钢和硬质合金。

数控车床刀具材料知识一、刀柄材料及精度刀具材料也分为刀柄材料和刀片材料。

刀柄一般采用45#钢锻造,要求韧性好。

随着数控机床的日益普及,现在对车刀刀柄的公差要求也提高了很多。

这便于数控机床操作人员快速进行换刀,而不必磨刀。

二、刀片材料的硬度刀片在切削加工时,要承受很大的切削力,还要承受切屑变形时产生的高温。

要是刀具能在这样的条件下工作而不致很快地变钝或损坏,保持其切削能力,刀片必须具备足够的硬度,通常刀具材料的硬度都在60HRC以上。

三、刀片材料的耐磨性在通常情况下,刀具材料硬度越高,耐磨性也越好。

刀具材料组织中碳化物越多、颗粒越细、分布越均匀,其耐磨性也越高。

我们肯定是希望刀片的耐磨性,否则刀具工作不了一会儿就变变钝了。

四、刀片材料的强度一般采用刀具材料的抗弯强度表示刀片的强度大小,刀片的强度反应刀片变形能力的强弱。

我们肯定是希望刀片的强度高。

五、刀片材料的韧性一般采用刀具材料的冲击韧度表示刀片韧性的大小。

刀片韧性的大小反映出刀具材料抗脆性断裂和抗崩刃的能力。

六、刀片材料的红热性红热性表示刀片在高温状态下保持其切削性能的能力。

红热性越好,刀具材料在高温时抗塑性变形的能力、抗磨损的能力也越强。

另外,刀片材料的导热性也是表示刀具使用性能的一个方面。

导热性越好,切削热越容易释放,刀具抗磨损、抗变形的能力也越强。

七、经济性价格便宜目前,经常使用的刀具材料有高速钢和硬质合金两大类。

随着加工技术的不断发展,一些特种材料,如陶瓷材料和超硬刀具材料(金刚石和立方氮化硼)也得到一定的应用。

后者具有硬度高、抗磨性能好、可以保证较好的加工质量和加工效率等优点,但由于价格等因素的限制,应用范围不如前者高。

数控车床刀具刀具材料的分类一、高速钢高速钢指的是含有较多的钨、铬、钼、钒等合金元素的高合金工具钢。

高速钢按使用用途的不同分为通用型高速钢和高性能高速钢。

1.通用型高速钢通用型高速钢具有一定的硬度(63-66HRC)和耐磨性、较高的强度和韧性。

国际刀具标准国际刀具标准(车削、铣削、钻削、铰削、锯削、螺纹刀具)大中小日期: 2008-07-04 来源: 中国刀具商务网刀具综合类标准代号确认年代标准名称ISO 513-2004切削加工用硬切削材料的用途——切屑形式大组和用途小组的分类代号ISO 3002/1-1982(93) 切削和磨削加工的基本参数——第一部分: 刀具工作部分的几何参数——通用术语、基准坐标系、刀具角度和工作角度、断屑器ISO3002/1-1982/ADM1-1992补充1:有关刀具的螺旋方向和切削方向ISO 3002/2-1982(93)切削和磨削加工的基本参数——第二部分: 刀具工作部分的几何参数——有关刀具角度和工作角度的通用换算公式ISO 3002/3-1984(89)切削和磨削加工的基本参数——第三部分: 切削中的几何参数和运动参数ISO 3002/4-1984(89)切削和磨削加工的基本参数——第四部分: 力、能和功率ISO 3002/5-1989切削和磨削加工的基本参数——第5部分:砂轮磨削的工艺基本术语ISO 11054-1993切削刀具——高速钢的分类代号ISO/TR 11255-1994切削加工用硬切削材料的用途——ISO513的补充信息车削刀具标准代号确认年代标准名称ISO 241-1994车刀和刨刀的刀杆——截面形状和尺寸ISO 243-1975(97)硬质合金车刀——外表面车刀ISO 504-1975(97)硬质合金车刀——代号和标志ISO 514-1975(97)硬质合金车刀——内表面车刀ISO 3286-1976(93)单刃刀具——刀尖圆弧半径ISO 3685-1993单刃车削刀具的寿命试验ISO 5421-1977磨制高速钢刀条ISO 5608-1995装可转位刀片的车刀和仿形车刀的刀杆和刀夹——代号ISO 5609-1998装可转位刀片的镗刀杆——尺寸ISO 5610-1998装可转位刀片的车刀和仿形车刀的刀杆——尺寸ISO 5611-1995装可转位刀片的A型刀夹——尺寸ISO 6261-1995装可转位刀片的(圆柱柄刀杆)镗刀杆——代号ISO 10889/1-1997直柄刀夹——第一部分:直柄、定位孔交货技术条件ISO 10889/2-1997直柄刀夹——第二部分:特殊结构刀夹的A型柄ISO 10889/3-1997直柄刀夹——第三部分:带矩形径向刀座的B型刀夹ISO 10889/4-1997直柄刀夹——第四部分:带矩形轴向刀座的C型刀夹ISO 10889/5-1997直柄刀夹——第五部分:带两个以上矩形刀座的D型刀夹ISO 10889/6-1997直柄刀夹——第六部分:带圆形刀座的E型刀夹ISO 10889/7-1997直柄刀夹——第七部分:带锥形刀座的F型刀夹ISO 10889/8-1997直柄刀夹——第八部分:附件Z型铣削刀具标准代号确认年代标准名称ISO 1641/1-2003立铣刀和键槽铣刀——第一部分: 直柄铣刀ISO 1641/2-1978(95)立铣刀和键槽铣刀——第二部分: 莫氏锥柄铣刀ISO 1641/3-2003立铣刀和键槽铣刀——第三部分: 7/24锥柄铣刀ISO 2296-1972(95)金属用细齿和粗齿锯片铣刀——米制系列ISO 2584-1972(95)直孔平键传动的圆柱形铣刀——米制系列ISO 2585-1972(95)直孔平键传动的槽铣刀——米制系列ISO 2586-1985(95)直孔端键传动的套式立铣刀——米制系列ISO 2587-1972(95)直孔平键传动的三面刃铣刀——米制系列ISO 2940/1-1974(97)装在7/24锥柄定心刀杆上的铣刀——配合尺寸——定心刀杆ISO 2940/2-1974(97)装在7/24锥柄心轴上的镶齿套式面铣刀ISO 3337-2000直柄和莫氏锥柄 T型槽铣刀ISO 3338/1-1996铣刀直柄——第一部分: 普通直柄的尺寸ISO 3338/2-2000铣刀直柄——第二部分: 削平型直柄的尺寸ISO 3338/4-1996铣刀直柄——第四部分: 螺纹柄的尺寸ISO 3855-1977铣刀——名词术语ISO 3855-1977/Coa1:1996技术勘误1ISO 3859-2000直柄反燕尾槽铣刀和直柄燕尾槽铣刀ISO 3860-1976(95)平键传动的直孔铣刀——具有固定齿形的成形ISO 3940-1977铣刀直柄锥形模具铣刀ISO 6108-1978(95)直孔平键传动的对称双角铣刀ISO 6262/1-1982(97)装可转位刀片的立铣刀——第一部分: 削平型直柄立铣刀ISO 6262/2-1982(97)装可转位刀片的立铣刀——第二部分: 莫氏锥柄立铣刀ISO 6462-1983(97)装可转位刀片的面铣刀——尺寸ISO 6986-1983(97)装可转位刀片的三面刃 (槽) 铣刀——尺寸ISO 7755/1-1984(90)硬质合金去毛刺铣刀——第一部分: 通用技术条件ISO 7755/2-1984(90)硬质合金去毛刺铣刀——第二部分: 圆柱形铣刀(A型)ISO 7755/3-1984(90)硬质合金去毛刺铣刀——第三部分: 圆柱形球头铣刀(C型) ISO 7755/4-1984(90)硬质合金去毛刺铣刀——第四部分: 球形铣刀(D型)ISO 7755/5-1984(90)硬质合金去毛刺铣刀——第五部分: 椭圆形铣刀(E型)ISO 7755/6-1984(90)硬质合金去毛刺铣刀——第六部分: 弧形球头铣刀(F型) ISO 7755/7-1984(90)硬质合金去毛刺铣刀——第七部分: 弧形尖头铣刀(G型) ISO 7755/8-1984(90)硬质合金去毛刺铣刀——第八部分: 火炬形铣刀(H型)ISO 7755/9-1984(90)硬质合金去毛刺铣刀——第九部分: 60°和90°圆锥弧形铣刀(J和K型)ISO 7755/10-1984(90)硬质合金去毛刺铣刀——第十部分: 锥形球头铣刀(L型)ISO 7755/11-1984(90)硬质合金去毛刺铣刀——第十一部分: 锥形尖头铣刀(M型)ISO 7755/12-1984 (90)硬质合金去毛刺铣刀——第十二部分: 倒锥形铣刀(N型)ISO 8688/1-1989(94)铣刀的寿命试验——第一部分: 面铣刀ISO 8688/2-1989(94)铣刀的寿命试验——第二部分: 立铣刀ISO 10145/1-1993焊接硬质合金螺旋齿立铣刀——第一部分: 直柄立铣刀的尺寸ISO 10145/2-1993焊接硬质合金螺旋齿立铣刀——第二部分: 7/24锥柄立铣刀的尺寸ISO 10911-1994整体硬质合金直柄立铣刀——尺寸ISO 11529/1-1998铣刀的代号——第一部分: 整体或镶片结构的带柄立铣刀ISO 11529/2-1998铣刀的代号——第二部分: 装可转位刀片的带柄、带孔铣刀ISO 12197-1996半圆键槽铣刀——尺寸ISO 15641:2001高速机床用铣刀——安全要求钻削刀具标准代号确认年代标准名称ISO 235-1980(91)直柄 (通用系列和短系列) 麻花钻和莫氏锥柄麻花钻ISO 235-1980/Cor1:1996 技术勘误1ISO 494-1975(97)直柄麻花钻——长系列ISO 866-1975(97)不带护锥的中心钻——A型ISO 2306-1972(95)攻丝前钻孔用钻头ISO 2540-1972(95)带护锥的中心钻——B型ISO 2541-1972(95)弧型中心钻——R型ISO 3291-1995超长型莫氏锥柄麻花钻ISO 3292-1995加长型直柄麻花钻ISO 3293-1975(92)60°、90°和 120°莫氏锥柄锪钻ISO 3294-1975(92)60°、90°和 120°直柄锪钻ISO 3314-1975(97)端键传动带锥孔 (锥度1:30) 的套式扩孔钻ISO 3438-2003攻丝前钻孔用莫氏锥柄阶梯麻花钻ISO 3439-2003攻丝前钻孔用直柄阶梯麻花钻ISO 4204-1977(95)带可换导柱莫氏锥柄90°锥面锪钻ISO 4205-1991(97)带导柱直柄90°锥面锪钻ISO 4206-1991(97)带导柱直柄平底锪钻ISO 4207-1977(95)带可换导柱莫氏锥柄平底锪钻ISO 5419-1982(95)麻花钻——术语、定义和型式ISO 5419-1982/Cor1:1996技术勘误1ISO 5468-1992镶硬质合金刀片的旋转冲击式建工钻——尺寸ISO 7079-1981(97)直柄扩孔钻和莫氏锥柄扩孔钻ISO 9766-1990(97)镶可转位刀片的钻头——削平直柄的圆柱柄ISO 10898-1992定心钻ISO 10899-1996两槽高速钢麻花钻——技术规范铰削刀具标准代号确认年代标准名称ISO236/1-1976(82)手用铰刀ISO236/2-1976(82)莫氏锥柄长刃机用铰刀ISO521-1975(92)直柄和莫氏锥柄机用铰刀ISO522-1975(97)铰刀专用公差ISO2238-1972(95)机用桥梁铰刀ISO2250-1972(95)直柄和莫氏锥柄的莫氏圆锥和米制圆锥精铰刀ISO2402-1972(95)端键传动带锥孔 (锥度1:30) 的套式铰刀及套式铰刀用心杆ISO3465-1975(97)手用锥度销子铰刀ISO3466-1975(97)直柄机用锥度销子铰刀ISO3467-1975(97)莫氏锥柄机用锥度销子铰刀ISO5420-1983(97)铰刀——术语、定义和型式锯削刀具标准标准代号确认年代标准名称ISO2336/1-1996锯条——第一部分: 手用锯条的尺寸ISO2336/2-1996锯条——第二部分: 机用锯条的尺寸ISO2924-1973金属冷切用整体圆锯和镶片圆锯——传动部分的互换尺寸圆锯的直径范围从 224至2240mmISO4875/1-1978金属切割带锯条——第一部分: 定义和名词术语ISO4875/2-1978金属切割带锯条——第二部分: 基本尺寸和公差ISO4875/3-1978金属切割带锯条——第三部分: 各型锯条的特性螺纹刀具标准标准代号确认年代标准名称ISO 529-1993短形机用丝锥和手用丝锥ISO 2283-2000公称直径从 3至24mm和 1/8至 1英寸的长柄机用丝锥ISO 2283-1972/A1-1977公称直径从 3至24mm和 1/8至 1英寸的长柄机用丝锥修改1 ISO 2284-1987(92)圆柱和圆锥形管螺纹用手用丝锥——一般尺寸和标志ISO 2568-1988(93)手用和机用圆板牙及手用板牙架ISO 2857-1973(93)公差为4H至8H和4G至6G的粗、细牙 ISO米制螺纹用磨牙丝锥——螺纹部分的制造公差ISO2857-1973/ADM1-1984补充件1ISO2857-1973/ADM2-1986补充件2ISO2857-1973/cor1:1990技术勘误1ISO 4230-1987(92)圆锥管螺纹手用和机用圆板牙—— R系列ISO 4231-1987(92)圆柱管螺纹手用和机用圆板牙—— G系列ISO 5967-1981(97)丝锥——主要型式的名称和术语ISO 5968-1981(97)圆板牙——名词术语ISO 5969-1979管螺纹 G系列和RP系列用磨牙丝锥——螺纹部分的公差ISO5969-1979/cor1:1991技术勘误1ISO 7226-1988六方板牙ISO 8051-1999公称直径为M3~M10 的长柄丝锥——粗柄带颈丝锥ISO 8830-1991(97)高速钢磨牙机用丝锥——技术条件。

涂层CVD用途材质/ISO用分类代号特征P钢 T9005/ P05 - P10 钢加工用材质。

P钢 T9015/ P10 - P20 通过双桥效果可实现良好的覆盖抗剥落性。

采用专用基P钢 T9025/P20 - P30 及4种材质系列可应用到钢材车削加工的所有领域。

P钢 T9035/P30 - P40 T9005:在高速切削等要求耐磨损性的领域内,能发挥良好性能。

T9015:耐磨损性和抗崩刃性的平衡性合宽范围的切削条件。

T9025:在轻型~中等断续切削中,发挥良好的抗崩刃性。

T9035:具有极高抗崩刃性,更适用于强断续切削。

M不锈钢 T6020/M15 – M25 不锈钢加工用材质。

M不锈钢 T6030/M25 – M35 采用专用基体和高致密性涂层的组合,大幅度提高了抗极度磨损性和抗崩刃性。

T6020:适用中速~高速领域,连续~轻型断续切削。

T6030:适用低速~中速领域,有极高抗崩刃性,连续~断续切削。

K铸铁 T5104/K05 – K15 铸铁、球墨铸铁材质。

K铸铁 T5115/K10 – K20 涂层采用比以往更精细更高硬度的柱状晶体Ti(K铸铁 T5125/K15 – K30 C,N)膜,大幅度提高了耐磨损性。

并且通过和高强度K铸铁 T5010/K05 –K15 专用微粒硬质合金基体的组合,使T5100系列3种材K铸铁 T5020/K10 – K25 质在FC.FCD车削加工的广泛领域内实现了卓越的性能。

T5105:可在高速,连续切削中发挥良好的耐磨损性和抗塑性变形性。

T5115:从连续切削到连断续,断续切削的广泛领域中,可实现稳定加工的通用材质。

T5125:适合强断续切削,较为强韧,很难出现突发性崩刃。

车螺纹专用 T313V 车螺纹专用。

采用抗塑性变形优良的基体和高致密性涂层的组合,可实现较高的加工面粗糙度和尺寸精度。

用途材质/ISO用分类代号特征P钢 T3030/P20 – P40 钢,不锈钢加工用材质。

5刀具的材质介绍及加工特点制造刀具的材料必须具有很高的高温硬度和耐磨性,必要的抗弯强度、冲击韧性和化学惰性,良好的工艺性(切削加工、锻造和热处理等),并不易变形。

通常当材料硬度高时,耐磨性也高;抗弯强度高时,冲击韧性也高。

但材料硬度越高,其抗弯强度和冲击韧性就越低。

高速钢因具有很高的抗弯强度和冲击韧性,以及良好的可加工性,现代仍是应用最广的刀具材料,其次是硬质合金。

聚晶立方氮化硼适用于切削高硬度淬硬钢和硬铸铁等;聚晶金刚石适用于切削不含铁的金属,及合金、塑料和玻璃钢等;碳素工具钢和合金工具钢现在只用作锉刀、板牙和丝锥等工具。

硬质合金可转位刀片现在都已用化学气相沉积涂覆碳化钛、氮化钛、氧化铝硬层或复合硬层。

正在发展的物理气相沉积法不仅可用于硬质合金刀具,也可用于高速钢刀具,如钻头、滚刀、丝锥和铣刀等。

硬质涂层作为阻碍化学扩散和热传导的障壁,使刀具在切削时的磨损速度减慢,涂层刀片的寿命与不涂层的相比大约提高1~3倍以上。

由于在高温、高压、高速下,和在腐蚀性流体介质中工作的零件,其应用的难加工材料越来越多,切削加工的自动化水平和对加工精度的要求越来越高。

为了适应这种情况,刀具的发展方向将是发展和应用新的刀具材料;进一步发展刀具的气相沉积涂层技术,在高韧性高强度的基体上沉积更高硬度的涂层,更好地解决刀具材料硬度与强度间的矛盾;进一步发展可转位刀具的结构;提高刀具的制造精度,减小产品质量的差别,并使刀具的使用实现最佳化。

刀具材料的种类很多,常用的有工具钢包括:碳素工具钢、合金工具钢和高速钢)、硬质合金、陶瓷、金刚石和立方氮化硼等。

A高速钢是在合金工具钢中加入较多的钨、钼、铬、钒等合金元素的高合金工具钢。

它具有较高的强度、韧性和耐热性,是目前应用最广泛的刀具材料。

因刃磨时易获得锋利的刃口,又称“锋钢”。

高速钢按用途不同,可分为普通高速钢和高性能高速钢。

1)普通高速钢普通高速钢具有一定的硬度(62~67 HRC)和耐磨性、较高的强度和韧性,切削钢料时切削速度一般不高于50~60m/min,不适合高速切削和硬材料的切削。

常用刀具材料分类、特点及应用刀具材料的切削性能直接影响着生产效率、工件的加工精度、已加工表面质量和加工成本等,所以正确选择刀具材料是设计和选用刀具的重要内容之一.1.刀具材料应具备的性能金属切削时,刀具切削部分直接和工件及切屑相接触,承受着很大的切削压力和冲击,并受到工件及切屑的剧烈摩擦,产生很高的切削温度,即刀具切削部分是在高温、高压及剧烈摩擦的恶劣条件下工作的。

因此,刀具切削部分材料应具备以下基本性能.1。

1 高的硬度和耐磨性硬度是刀具材料应具备的基本特性。

刀具要从工件上切下切屑,其硬度必须比工件材料的硬度大。

耐磨性是材料抵抗磨损的能力.一般来说,刀具材料的硬度越高,耐磨性就越好。

组织中硬质点(碳化物、氮化物等)的硬度越高,数量越多,颗粒越小,分布越均匀,则耐磨性越高。

但刀具材料的耐磨性实际上不仅取决于它的硬度,而且也和它的化学成分、强度、纤维组织及摩擦区的温度有关.1.2 足够的强度和韧性要使刀具在承受很大压力,以及在切削过程中通常要出现的冲击和振动的条件下工作,而不产生崩刃和折断,刀具材料就必须具有足够的强度和韧性。

1.3 高的耐热性耐热性是衡量刀具材料切削性能的主要标志。

它是指刀具材料在高温下保持硬度、耐磨性、强度和韧性的性能。

1.4 导热性好刀具材料的导热性越好,切削热越容易从切削区散走,有利于降低切削温度.刀具材料的导热性用热导率表示.热导率大,表示导热性好,切削时产生的热量就容易传散出去,从而降低切削部分的温度,减轻刀具磨损。

1.5 具有良好的工艺性和经济性既要求刀具材料本身的可切削性能、耐磨性能、热处理性能、焊接性能等要好,且又要资源丰富,价格低廉.2.常用刀具材料分类、特点及应用刀具材料可分为工具钢、高速钢、硬质合金、陶瓷和超硬材料等五大类。

常用刀具材料的主要性能及用途见表2-1.表2—1 常用刀具材料的主要性能加工,不切削铁族金属2。

1 高速钢2。

1。

1 普通高速钢普通高速钢指用来加工一般工程材料的高速钢,常用的牌号有:(1)W18Cr4V(简称W18)。

涂层CVD用途材质/ISO用分类代号特征P钢 T9005/ P05 - P10 钢加工用材质。

P钢 T9015/ P10 - P20 通过双桥效果可实现良好的覆盖抗剥落性。

采用专用基P钢 T9025/P20 - P30 及4种材质系列可应用到钢材车削加工的所有领域。

P钢 T9035/P30 - P40 T9005:在高速切削等要求耐磨损性的领域内,能发挥良好性能。

T9015:耐磨损性和抗崩刃性的平衡性合宽范围的切削条件。

T9025:在轻型~中等断续切削中,发挥良好的抗崩刃性。

T9035:具有极高抗崩刃性,更适用于强断续切削。

M不锈钢 T6020/M15 –M25 不锈钢加工用材质。

M不锈钢 T6030/M25 –M35 采用专用基体和高致密性涂层的组合,大幅度提高了抗极度磨损性和抗崩刃性。

T6020:适用中速~高速领域,连续~轻型断续切削。

T6030:适用低速~中速领域,有极高抗崩刃性,连续~断续切削。

K铸铁 T5104/K05 – K15 铸铁、球墨铸铁材质。

K铸铁 T5115/K10 –K20 涂层采用比以往更精细更高硬度的柱状晶体Ti(K铸铁 T5125/K15 –K30 C,N)膜,大幅度提高了耐磨损性。

并且通过和高强度K铸铁 T5010/K05 –K15 专用微粒硬质合金基体的组合,使T5100系列3种材K铸铁 T5020/K10 – K25 质在FC.FCD车削加工的广泛领域内实现了卓越的性能。

T5105:可在高速,连续切削中发挥良好的耐磨损性和抗塑性变形性。

T5115:从连续切削到连断续,断续切削的广泛领域中,可实现稳定加工的通用材质。

T5125:适合强断续切削,较为强韧,很难出现突发性崩刃。

车螺纹专用 T313V 车螺纹专用。

采用抗塑性变形优良的基体和高致密性涂层的组合,可实现较高的加工面粗糙度和尺寸精度。

用途材质/ISO用分类代号特征P钢 T3030/P20 –P40 钢,不锈钢加工用材质。

常用刀具材料常用刀具材料分为:工具钢(包括碳素工具钢、合金工具钢、高速钢),硬质合金,超硬刀具材料(包括陶瓷,金刚石及立方氮化硼(CBN)等)1.、工具钢用于制造刀具的材料具有高强度、高硬度、高耐磨性、高热硬性、足够的塑性和韧性的性能要求。

(1)碳素工具钢碳素工具钢,简称碳工钢,碳的质量分数一般为0.65%~1.3%,属高碳钢。

常用的碳素工具钢有T7A、T8A、T10A、T12A等。

(2)合金工具钢合金工具钢包括低合金、中合金、高合金工具钢。

碳的质量分数一般为0.9%~1.1%,通常加入合金元素有Cr、Mn、Si、W、V等,钢中合金元素总的质量分数为4%~5%者称为低合金;5%~10%者称为中合金;大于10%者称为高合金,常用的合金工具钢有9SiCr、9Mn2V、CrWMn等,工作温度不超过300℃。

(3)高速钢高速钢是主要用于制作高速切削金属的刀具的高碳高合金莱氏体工具钢。

是美国的F.W.泰勒和M.怀特于1898年创制的,碳的质量分数一般为0.7%~1.5%,加入质量分数约为4%的Cr,此时的钢具有很好的切削加工性能,因此又称为锋钢。

钢中加入W、Mo等能保证高的热硬性,加入V可提高耐磨性。

高速钢的工艺性能好,强度和韧性配合好,主要用来制造复杂的薄刃和耐冲击的金属切削刀具,也可制造高温轴承和冷挤压模具等。

除用熔炼方法生产的高速钢外,20世纪60年代以后又出现了粉末冶金高速钢,它的优点是避免了熔炼法生产所造成的碳化物偏析而引起机械性能降低和热处理变形。

高速钢按其性能分成两大类:普通高速钢和高性能高速钢。

2、硬质合金硬质合金属于粉末冶金材料,即由难熔金属硬质化合物(硬质相)和金属粘结剂(粘结相)经粉末冶金方法制成的。

通常使用的硬质合金主要以碳化物作为硬质相,以钴作为粘结相通过高温烧结而成。

在常温下硬质合金硬度可达86~96HRA(相当于69~81HRC);热硬性可达1000℃以上;抗压强度可达6000MPa,但抗弯强度、冲击韧性较低;还具有良好的耐蚀性与抗氧化性。

硬质合金刀具材料简介刀具行业是整个机械制造行业的基础产业,其水平高低直接影响一个国家国民经济发展的支柱产业,如汽车工业、家电和航空工业等。

先进的切削工具是实现生产过程优质、高效、低耗必不可少的条件和保证,而先进的切削工具很大程度上又取决于刀具的材料技术。

因此,刀具材料的开发、推广和正确选用是推动制造技术发展进步的重要动力,也是提高产品质量、降低加工成本和提高生产率的重要手段。

一般来讲,刀具的切削性能除了与刀具的材料直接相关外,还与刀具的几何形状和结构相关。

当然,在这些因素中,刀具材料最为重要,它对刀具的耐用度、加工效率、加工质量和加工成本影响极大。

因此,了解刀具材料的性能并正确选用是刀具设计和使用的重要内容之一。

刀具材料的种类较多,主要有高速钢、硬质合金、陶瓷、金刚石和立方氮化硼等,我国目前应用最多的刀具材料是高速钢和硬质合金,下面我们就较常用的硬质合金刀具材料的成分、性能和应用范围作详细介绍。

硬质合金是由高硬度、难熔金属化合物粉末(如WC、TiC、TaC、NbC等高温碳化物)和金属粘结剂(Co、Mo、Ni等)烧结而成的粉末冶金制品。

由于硬质合金成分中含有大量熔点高、硬度高、化学稳定性好的碳化物,因此,硬质合金的硬度、耐磨性和耐热性都很高。

硬质合金的常温硬度一般为89~93HRA,相当于78~82HRC,允许的切削温度高达800℃~1000℃,即使在540℃时其硬度仍保持在77~85HRA,相当于高速钢的常温硬度。

因此,硬质合金的切削性能比高速钢高得多,在相同耐用度情况下,硬质合金允许的切削速度比高速钢高4倍~10倍,切削速度可达100m/min以上,可以切削高速钢刀具切削不了的各类难加工材料如淬硬钢。

但由于其抗弯强度较低(约为高速钢的1/2~1/4)、冲击韧性(约为高速钢的(1/8~1/30)和工艺性差,因此,目前硬质合金材料主要用于刃形简单、无冲击性的非断续切削加工刀具制作中。

当硬质合金中碳化物含量较高时,硬度就高,但抗弯强度就相对较低;当粘结剂含量较高时,则抗弯强度较高,硬度较低。

刀具材料基本要求及种类代号用途

一、刀具材料对切削部分的基本要求

1、切削性能方面

(1)高硬度和耐磨性好刀具材料应比被切削加工工件材料的硬度高,一般硬度指标

均达HRC60以上。

耐磨性是材料抵抗磨损的能力,一般地说,刀具材料硬度愈高则耐磨性愈好。

(2)有足够的强度和韧性强度和韧性是衡量刀具在切削过程中承受各种应力和冲击的能力,一般用抗弯强度和冲击韧度来表示。

(3)有高耐热性和良好的导热性。

2、工艺性能方面

有良好的工艺性能如热处理性能好、磨削性能好、热处理工艺性能好、锻造性、焊接性能好。

二、刀具材料的种类、牌号、规格用途和性能

1、碳素工具钢

是含碳量较高的优质钢。

优点是淬火后硬度较高,可达HRC61~HRC 65,且价格低廉。

缺点是不耐高温,在200℃~250℃即失去原来的硬度,耐磨性差,淬透性差。

用于制造低速手用工具。

如锉刀、锯条、简易冲模剪切刀片等。

常用牌号有T10、T10A、T12、T12A

锉刀锯条

2、合金工具钢

是在碳素工具钢中加入一定量的铬(Cr) 钨(W)锰(Mn)等合金元素,以提高材料的耐热性、耐磨性的韧性。

其淬透性较好,热处理变形小。

淬火硬度可达HRC61~HRC 65,能耐350℃~400 ℃的高温。

可用来制造形状比较复杂、要求淬火后变形小的刀具,如铰刀、拉刀等。

常用牌号有9SiCr、CrWMn等。

铰刀拉刀

3、高速钢是含W和Cr较多的合金工具钢。

常用的牌号有W18Cr4V 和W9Cr4V2,能在600 ℃左右的高温下保持硬度,淬火后硬度可达HRC62~HRC65.用来制造形状复杂的特殊刃具,如铣刀、钻头等。

锥柄钻头柱柄钻头

立铣刀

4、硬质合金主要成分是碳化钨WC和钴Co.硬度可达HRA89~HRA 93.在900℃~1000 ℃内仍能进行正常切削,切削速度比高速钢高4-10倍。

目前国产硬质合金分两类:一类是由WC和Co组成的钨钴类,即K类(YG 类);一类是由WC、TiC和Co组成的钨钛钴类,即P类(YT类)。

K类韧性较好,适宜加工铸铁、青铜等脆性材料。

常用的牌号有K01、K10、K20等。

其中数字表示Co含量的高低.含量Co较少者,较脆较耐磨,适宜精加工用。

P类比YG类硬度高、耐热性好,适宜加工刚件。

常用牌号有P01、P10、P20等,其中数字表示TiC含量的高低。

TiC越高,韧性越小,而耐磨性和耐热性越高,故适宜精加工用。

端面铣刀刀块

硬质合金车刀 切 断 刀

如有侵权请联系告知删除,感谢你们的配合!。