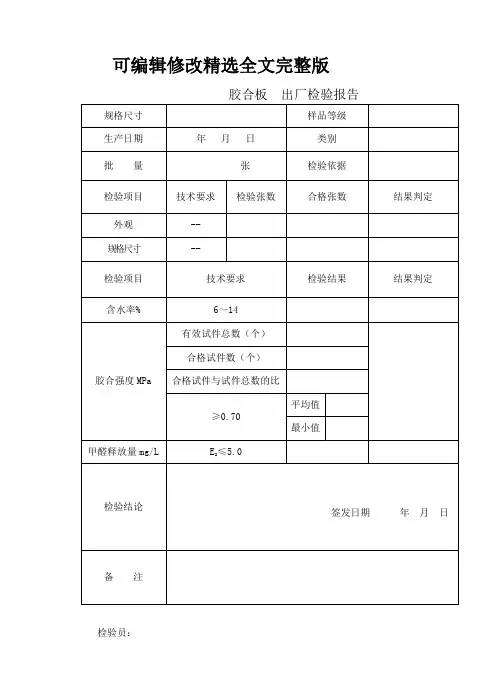

胶合板 出厂检验报告

- 格式:doc

- 大小:145.00 KB

- 文档页数:4

板材质量检测报告1. 引言本报告为针对某公司生产的板材产品进行质量检测的结果报告。

本次检测旨在评估板材产品的质量水平,以确保符合相关行业标准和客户需求。

本报告将详细介绍检测方法、结果分析以及可能存在的问题和建议。

2. 检测方法2.1 检测设备本次板材质量检测采用以下设备进行:•高精度平板计量仪:用于测量板材的厚度和平整度。

•抗弯试验机:用于测量板材的弯曲强度和弹性模量。

•密度计:用于测量板材的密度。

•耐候仪:用于模拟自然环境,评估板材的耐候性能。

2.2 检测项目本次板材质量检测主要包括以下项目:1.厚度测量:通过高精度平板计量仪测量板材的厚度,以评估板材的尺寸精度。

2.平整度检测:利用高精度平板计量仪测量板材两侧的平整度,评估板材的平整度是否满足要求。

3.弯曲强度测试:通过抗弯试验机对板材进行弯曲实验,测定板材的弯曲强度和弹性模量。

4.密度测量:利用密度计测量板材的密度,评估板材的质量和材料使用情况。

5.耐候性能评估:通过耐候仪模拟自然环境,评估板材在日光、高温、低温、湿度等条件下的耐候性能。

3. 检测结果3.1 厚度测量经过多次测量,得出以下结果:•板材1:平均厚度为18.6mm,尺寸精度满足要求。

•板材2:平均厚度为18.8mm,尺寸精度满足要求。

•板材3:平均厚度为18.7mm,尺寸精度满足要求。

3.2 平整度检测平整度检测结果如下:•板材1:左侧平整度为0.2mm,右侧平整度为0.3mm。

•板材2:左侧平整度为0.1mm,右侧平整度为0.2mm。

•板材3:左侧平整度为0.3mm,右侧平整度为0.4mm。

3.3 弯曲强度测试弯曲强度测试结果如下:•板材1:弯曲强度为45MPa,弹性模量为2000MPa。

•板材2:弯曲强度为50MPa,弹性模量为2100MPa。

•板材3:弯曲强度为48MPa,弹性模量为1950MPa。

3.4 密度测量密度测量结果如下:•板材1:密度为750kg/m³。

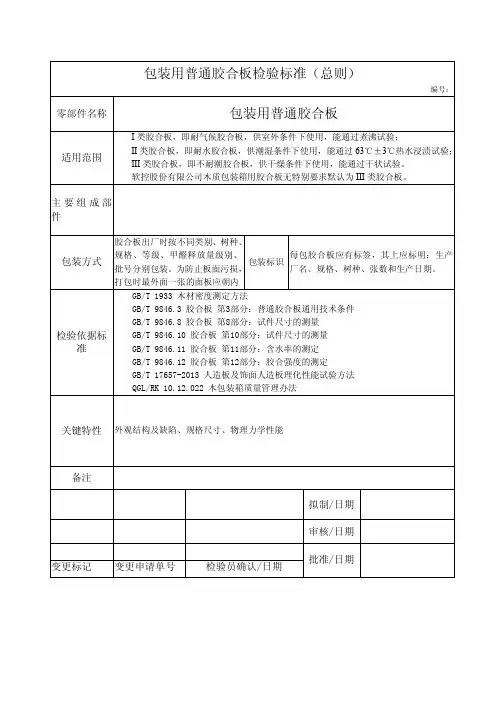

胶合板检验标准XXXXXX有限公司文件编号发布部门技术部XXX包装用托盘标准版本号 JS 011E 实施日期 2013.10.15批准审核制订 Vic1, 内容不适用范围保证胶合板能满足工艺及质量要求。

适用于外购胶合板的检验。

2, 引用标准GB 9846.2 胶合板术语和定义GB 9846.2 胶合板普通胶合板尺寸和公差技术条件 GB 9846.3 胶合板普通胶合板通用技术条件 GB 9846.4 胶合板普通胶合板外观分等技术条件 GB 1349-78 胶合板普通胶合板分类3, 术语3,1 单板 veneer由旋切、半圆旋切、刨切或锯制方法生产的薄片状木材。

3,2 层 ply胶合板中的每一层。

3,2,1 表板 outer ply指胶合板的表层单板。

3,2,2 面板 face胶合板外观质量较好的那个表板。

3,2,3 背面 back相对于面板的另一侧表板。

DN-JY01-0XXXXXX有限公司文件编号制订日期 2013.08.2101胶合板检验标准版本号 A0 实施日期 2013.09.01 核准 Vic 制订 Vic 3,2,4 中心层 central ply胶合板的中心层,其他各层对称配置在它的两侧。

3,2,5 芯板 cross band,lateral ply纹理方向不表板纹理垂直的内层单板。

3,2,6 长中板 centres纹理方向不表板纹理平行的内层单板。

3,3 胶合板 plywood一组单板通常按相邻层木纹方向互相垂直组坯胶合而成的板材,通常其表板和内层板对称地配置在中心层或板芯的两侧。

3,4 夹芯胶合板 core plywood具有板芯的胶合板。

3,5 装饰胶合板两张表层单板或其中一张为装饰单板。

3,6 成型胶合板 moulded plywood在压模中加压成型的非平面状胶合板。

3,7 离缝 open joint同一层内相邻两片单板之间拼接不严密。

3,8 叠层 overlap同一层单板中相邻两片单板,或一张开裂单板的两部分,互相重叠。

工厂出厂检验报告报告编号:2024-XX-XXX报告日期:2024年X月X日一、检验目的本次工厂出厂检验的目的是为了确认所生产的产品是否符合规定的技术要求和质量标准,以确保产品的质量和安全性。

二、产品基本信息产品名称:XXXXXXXXX产品规格:XXXXXXXXX生产厂家:XXXXXXXXX三、检验依据1.《产品技术要求书》2.国家相关标准和行业标准3.客户要求的技术要求和质量标准四、检验项目与结果根据产品的特性和技术要求,我们对以下项目进行了检验,并得出相应的结果:1.外观检验产品的外观是否符合技术要求和质量标准。

经检验,产品外观无明显缺陷,无划痕、刺激性气味和污染等问题。

2.尺寸检验产品的尺寸是否符合技术要求和质量标准。

经测量,产品的尺寸精度满足要求,符合规定的尺寸范围。

3.功能性检验产品的功能是否正常,是否满足技术要求和质量标准。

经测试和试用,产品的功能正常,能够满足用户的预期使用需求。

4.材料成分检验产品所使用的材料成分是否符合技术要求和质量标准。

经化学分析和测试,产品所使用的材料成分均符合相关标准的要求,不存在超标成分或有害物质。

5.耐久性检验产品在预定的使用寿命内是否能够保持良好的性能和外观。

经长时间演化和模拟使用,产品的耐久性良好,产品性能和外观无明显变化。

6.安全性检验产品在正常使用过程中是否存在安全隐患。

经检验,产品无尖锐物、尖角、易燃等危险因素,符合相关的安全标准要求。

五、检验结论经过以上检验项目的检测,本次工厂出厂的产品质量符合技术要求和质量标准,能够满足客户的使用需求。

六、产品的不足与改进意见在本次检验中,未发现产品存在明显的质量问题或不足之处。

然而,为了进一步提升产品的质量和性能,建议生产厂家在生产过程中加强细节控制、加强员工培训,并按照最新的技术要求和标准进行生产。

七、检验机构信息检验机构:XXXXXXXXX。

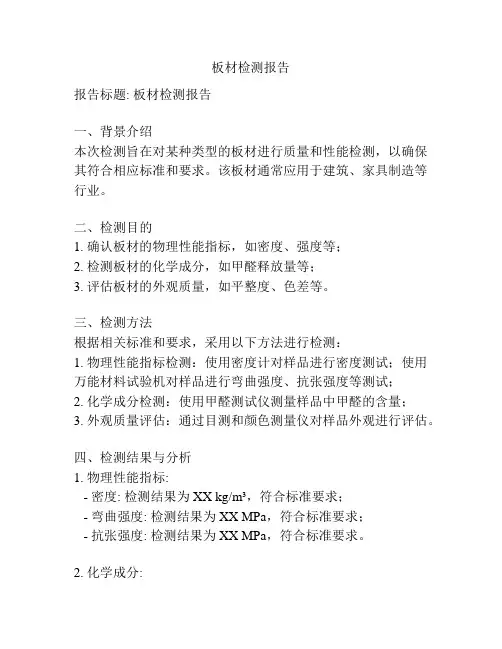

板材检测报告报告标题: 板材检测报告一、背景介绍本次检测旨在对某种类型的板材进行质量和性能检测,以确保其符合相应标准和要求。

该板材通常应用于建筑、家具制造等行业。

二、检测目的1. 确认板材的物理性能指标,如密度、强度等;2. 检测板材的化学成分,如甲醛释放量等;3. 评估板材的外观质量,如平整度、色差等。

三、检测方法根据相关标准和要求,采用以下方法进行检测:1. 物理性能指标检测:使用密度计对样品进行密度测试;使用万能材料试验机对样品进行弯曲强度、抗张强度等测试;2. 化学成分检测:使用甲醛测试仪测量样品中甲醛的含量;3. 外观质量评估:通过目测和颜色测量仪对样品外观进行评估。

四、检测结果与分析1. 物理性能指标:- 密度: 检测结果为XX kg/m³,符合标准要求;- 弯曲强度: 检测结果为XX MPa,符合标准要求;- 抗张强度: 检测结果为XX MPa,符合标准要求。

2. 化学成分:- 甲醛释放量: 检测结果为XX mg/L,低于标准限值。

3. 外观质量评估:- 平整度: 样品表面平整度良好,无凹凸不平现象;- 色差: 样品颜色一致,无明显色差。

五、结论及建议根据以上检测结果分析,本次检测的板材在物理性能、化学成分和外观质量等方面均符合相关标准和要求。

建议生产和使用过程中,注意质量控制和合理使用,以确保产品质量和安全性。

六、附录附录一:检测方法及仪器设备说明;附录二:样品信息及采样过程说明。

七、备注补充说明其他需要注意的事项或其他相关信息。

以上为板材检测报告的基本内容,具体内容和格式可以根据实际情况进行调整和补充。

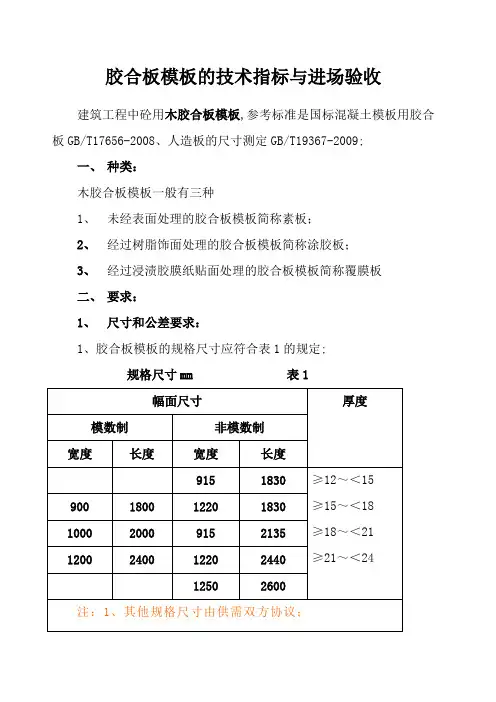

胶合板模板的技术指标与进场验收建筑工程中砼用木胶合板模板,参考标准是国标混凝土模板用胶合板GB/T17656-2008、人造板的尺寸测定GB/T19367-2009;一、种类:木胶合板模板一般有三种1、未经表面处理的胶合板模板简称素板;2、经过树脂饰面处理的胶合板模板简称涂胶板;3、经过浸渍胶膜纸贴面处理的胶合板模板简称覆膜板二、要求:1、尺寸和公差要求:1、胶合板模板的规格尺寸应符合表1的规定;规格尺寸mm 表12、对于模数制的模板,其长度和宽度公差为0—3mm,对于非模数制的模板,其长度和宽度公差为±2mm;模板的长与宽的测量方法长、宽检测方法:用钢卷尺在距板边100mm 处分别测量每张板长、宽各2点,取平均值,平均值与公称尺寸的差值即为公差见下图1;3、模板厚度允许偏差应符合表2的规定;厚度公差mm 表2厚度检测方法:用测微仪或游标卡尺在距板边24mm和50mm之间测量胶合板模板的厚度,测点位于每个角及每个边的中间,既长短边分别测 3 点、1 点,取8 点平均值;平均值与公称厚度之差为偏差见上图1;4、胶合板模板对角线长度允许偏差及翘曲度限值见表3及表4①对角线差检测方法:用钢卷尺测量两对角线之差;②翘曲度检测方法:用钢直尺量对角线长度,并用楔形塞尺或钢卷尺量钢直尺与板面间最大弦高,后者与前者的比值为翘曲度;对角线长度允许偏差及翘曲度限值见表3及表4;5、板的垂直度不得超过0.8mm/m;把直角尺的一个边靠着胶合板模板的一个边,测量其垂直度见附图2,在距板角1000±1mm处,通过测量直角尺另一臂与板边间的间距见附图2;6、板的四边边缘垂直度不得超过1.0mm/m;把直尺对着一个板的边或在板的两角放置金属线且拉直,然后测量直尺或拉直金属线与板边之间的最大偏差;2、板的结构要求1、相邻两层单板的木纹应相互垂直,中心层两侧对称层的单板应为同一树种或物理力学性能相似的树种和同一厚度;2、应考虑成品结构的均匀性,组坯时表板和与表板纤维方向相同的各层单板厚度总和应不小于板坯厚度的40%,不大于60%;板的层数应不小于7层;表板厚度应不小于1.2mm,覆膜板表板厚度应不小于0.8mm;3、同一层表板应为同一树种;4、板中不得留有影响使用的夹杂物;拼逢用的无孔胶纸带不得用于胶合板内部;如用其拼接或修补面板,除不修饰外,应除去胶纸带,并不留有明显胶纸痕;3、树种要求胶合板模板用材的树种为:马尾松、云南松、落叶松、辐射松、杨木、桦木、荷木、枫香、拟赤杨、柳安、奥克榄、克隆、阿必东等;4、胶粘剂要求1、胶合板模板的胶粘剂应采用酚醛树脂或性能相当的树脂;2、树脂饰面处理的应采用酚醛树脂或性能相当的树脂;3、覆膜用的树脂应采用酚醛树脂或性能相当的树脂;注:酚醛树脂是由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂;5、等级与允许缺陷1、一般通过目测成品板上允许缺陷来判定其等级;等级取决于允许的材质缺陷、加工缺陷以及对拼接的要求;2、胶合板模板素板按成品板上可见的材质缺陷和加工缺陷分成两个等级:A等品优等品和B等品合格品,其允许缺陷应符合表5的规定;砼模板用胶合板素板外观分等的允许缺陷表53、树脂饰面的胶合板模板涂胶板按成品板上可见的加工缺陷分成两个等级:A等品优等品和B等品合格品,其允许缺陷应符合表6的规定;基材板的外观质量应符合表5相应的要求;树脂饰面的胶合板模板涂胶板外观分等的允许缺陷表64、覆膜胶合板模板覆膜板按成品板上可见的加工缺陷分成两个等级:A等品优等品和B等品合格品,其允许缺陷应符合表7的规定;基材板的外观质量应符合表5相应的要求;覆膜胶合板模板覆膜板外观分等的允许缺陷表75、板的表面应进行砂光或刮光,如经供需双方协议可单面砂刮光或不砂刮光;6、树脂饰面的胶合板模板涂胶板应双面涂树脂;如两面等级不同,则应有明确标示,四边要涂上防水的封边涂料;7、覆膜胶合板模板覆膜板应双面覆膜,如两面等级不同,则应有明确标示,四边要涂上防水的封边涂料;6、物理力学性能各等级胶合板模板出厂时的物理力学性能应符合表8的规定;物理力学性能指标值表8注:①静曲强度:静曲强度是确定试件在最大载荷作用时的弯矩和抗弯截面模量之比;以人造板为类,当人造板受力后就会造成一定的弯曲,这种情况,就叫“静曲”,“静曲强度”就是人造板在受力弯曲到断裂时它所能承受的压力强度,用Mpa来表示; ②弹性模量modulus of elasticity,又称弹性系数,杨氏模量,是弹性材料的一种最重要、最具特征的力学性质,也是物体变形难易程度的表征,用E表示;定义为理想材料在小形变时应力与相应的应变之比;7、试验方法胶合板模板的长宽尺寸、对角线、翘曲度及物理力学性能等按国标GB/T9846-2004规定取样检验;三、标志、标签、包装、运输和贮存胶合板模板的标志、标签、包装、运输和贮存应符合GB/T9846.6-2004的规定;加盖号印的等级标记应与该板等级相符;1、标志在每张胶合板模板背板的右下角或侧面用不褪色的油墨加盖表明该胶合板模板的类别、等级、甲醛释放量级别、生产厂代号、检验员代号及生产日期的标记;等级标记用“优”、“合格”分别代表胶合板模板的各个等级;甲醛释放量级别分别用E0、E1、E2标示;注:甲醛是一种化学气体,空气中含量达一定浓度,就会对人体产生危害;它主要应用于复合材料的制造过程,起粘合作用人造板材使用了粘合剂,而含有甲醛;这样含在建材中的甲醛就不会立即挥发掉,而是因不同的温湿条件缓慢地挥发,挥发时间长达十年以上;长期居住在甲醛浓度超标的环境,甲醛就会对人的眼、鼻、呼吸系统造成明显伤害或使人患皮肤病;动物实验结果还显示,甲醛释放量超标还会导致鼻癌及呼吸系统癌变;E0、E1、E2都是指一个甲醛释放限量等级的环保标准胶合板的甲醛释放限量单位为毫克每升级别标志限量GB欧洲使用范围E0 ≤0.50.4mg/L 可直接用于室内E1 ≤1.51.0mg/L 可直接用于室内E2≤5.04.0mg/L 须饰面处理后可允许用于室内2、标签每包胶合板模板应有标签,其上应标明生产厂名、地址、品名、商标、产品标准号、规格、树种、类别、等级、甲醛释放量级别、张数和生产日期等;3、包装胶合板模板出厂时应按不同类别、树种、规格、等级、甲醛释放量级别、批号分别包装;为防止板面污损,打包时最外面一张板的面板应朝内;对有特别要求的胶合板模板,按供需双方协议包装;4、运输和贮存要用清洁、干燥及带蓬的运输工具运输胶合板模板;胶合板模板在运输和贮存过程中不得受潮,同时要防止搬运时人为和机械损伤;附录:胶合板模板进场验收程序⑴先检查胶合板模板的标志、标签、包装应符合GB/T9846.6-2004的规定;加盖号印的等级标记应与该板等级相符;技术性能必须符合相关质量标准通过收存、检查进场木胶合板模板的出厂合格证和检测报告来检验;⑵⑵外观质量检查标准通过观察检验:任意部位不得有腐朽、霉斑、鼓泡;不得有板边缺损、起毛;每平方米单板脱胶不大于0.001m2 ;每平方米污染面积不大于0.005m2;⑶⑶规格尺寸检测⑷参考第二条尺寸要求;。

2023板材检验报告1. 引言本报告旨在对于2023年生产的板材进行检验,评估其质量和合规性。

板材作为建筑、家具、航空航天等行业中常用的材料之一,其质量的稳定和合规性的保证至关重要。

本次检验将重点关注板材的厚度、弯曲度、表面平整度和材料性能等方面。

2. 检验方法与标准2.1 检验方法 - 板材厚度的检验:使用千分尺或者数显卡尺测量板材的厚度。

- 弯曲度的检验:将板材放置在平面上,使用直尺或者测量仪器测量板材的弯曲度。

- 表面平整度的检验:使用平板检查仪或者手触法检查板材的表面平整度。

- 材料性能的检验:使用相应的材料性能测试设备,如抗拉强度测试机、硬度计等,进行板材的性能测试。

2.2 检验标准本次检验将以以下标准为依据: - 厚度:板材的厚度应符合相关国家标准,允许的误差范围为±0.1mm。

- 弯曲度:板材的弯曲度应符合相关国家标准,允许的误差范围为不超过板材长度的1%。

- 表面平整度:板材的表面应平整,不允许有明显凹凸或者翘曲现象。

- 材料性能:板材的材料性能应符合相关国家标准,如抗拉强度、硬度等。

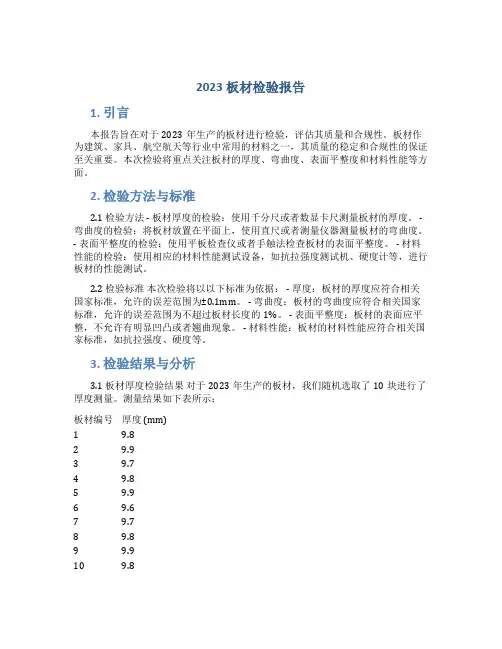

3. 检验结果与分析3.1 板材厚度检验结果对于2023年生产的板材,我们随机选取了10块进行了厚度测量。

测量结果如下表所示:板材编号厚度 (mm)1 9.82 9.93 9.74 9.85 9.96 9.67 9.78 9.89 9.910 9.8根据测量结果,可以得出2023年生产的板材在厚度上符合标准要求,整体厚度在9.6mm至9.9mm之间。

3.2 弯曲度检验结果我们对同样的10块板材进行了弯曲度检验,结果如下表所示:板材编号弯曲度1 2mm2 1.5mm3 1.8mm4 2.2mm5 2mm6 1.7mm7 1.9mm8 2.1mm9 2mm10 1.8mm根据测量结果,板材的弯曲度都在允许的范围内,不超过板材长度的1%。

3.3 表面平整度检验结果对于板材的表面平整度检验,我们使用平板检查仪进行了观察和检测,经过全面检查,未发现明显的凹凸或者翘曲现象,表面平整度符合标准要求。

产品质量证明书及出厂检验报告自查报告。

自查日期,2022年10月15日。

自查单位,XXX公司。

自查内容:

1. 产品质量证明书的完整性和准确性,我们对公司生产的所有

产品的质量证明书进行了全面的检查,确保所有证明书的信息完整、准确,并符合相关法规和标准要求。

2. 出厂检验报告的合规性,我们对公司生产的产品的出厂检验

报告进行了全面的审查,确保所有报告的内容符合产品质量标准和

相关法规要求,并且由合格的检验机构出具。

3. 产品质量管理体系的有效性,我们对公司的产品质量管理体

系进行了全面的自查,确保所有的质量管理流程和程序符合

ISO9001质量管理体系要求,并且能够有效地保障产品质量。

自查结论:

经过自查,我们确认公司的产品质量证明书和出厂检验报告完整、准确,并符合相关法规和标准要求。

公司的产品质量管理体系有效,能够保障产品质量,确保产品出厂符合质量标准。

自查负责人签名,__________。

日期,__________。

板材质量检验报告1. 引言本报告是关于对某公司所采购的板材进行质量检验的详细记录和分析。

板材作为建筑和家具行业中常用的材料之一,其质量直接影响到产品的使用寿命和安全性。

因此,对板材的质量进行全面的检验是非常重要的。

2. 检验项目2.1 外观检验外观是判断板材质量的重要指标之一。

在外观检验中,我们主要关注以下几个方面:•表面平整度•颜色一致性•缺陷和瑕疵2.2 厚度测量板材的厚度直接影响其承载能力和稳定性。

因此,我们使用专业的厚度测量仪器对板材的厚度进行检测,并记录在报告中。

2.3 弯曲测试弯曲测试是评估板材的柔韧性和强度的重要方法之一。

我们采用标准的弯曲测试方法对板材进行测试,在此过程中,我们详细记录了板材的弯曲程度和裂纹情况。

2.4 湿度检测板材在不同湿度环境下的性能稳定性是评估其质量的关键指标之一。

我们使用专业的湿度测量仪器对板材在不同湿度条件下的湿度变化进行测试,并记录在报告中。

3. 检验结果根据对板材的全面检验,我们得出以下结果:•板材的外观整体较好,表面平整度高,颜色一致。

•在外观检验中,我们发现了少量的瑕疵和缺陷,但对整体性能影响不大。

•板材的厚度符合标准要求,误差范围在允许范围内。

•在弯曲测试中,板材表现出良好的柔韧性和强度,没有出现明显的裂纹。

•在湿度检测中,板材对不同湿度的变化表现出较好的稳定性,湿度变化对其性能影响较小。

4. 结论根据对板材的质量检验结果,我们得出以下结论:•板材的质量整体良好,符合规定的标准要求。

•对于外观上的一些瑕疵和缺陷,建议在使用过程中及时进行修复和处理。

•板材的厚度、弯曲性能和湿度稳定性等方面都符合预期标准,适用于建筑和家具行业的使用。

5. 建议针对本次板材质量检验,我们提出以下几点建议:•在采购板材时,建议与供应商合作前,了解其质检流程和质量控制措施,选择有信誉的供应商。

•在接收板材时,应仔细检查外观,发现明显瑕疵和缺陷应及时与供应商沟通和处理。

•在使用板材时,根据不同的应用环境和要求,合理控制湿度和温度,以保证板材的性能和稳定性。

胶合板环评报告1. 环评报告介绍1.1 背景和目的胶合板是一种常用的木材制品,被广泛应用于建筑、家具等领域。

然而,胶合板的生产过程可能对环境造成一定的影响。

为了评估胶合板生产对环境的潜在影响,进行胶合板环评是必要的。

本文旨在撰写一份胶合板环评报告,通过对胶合板生产过程进行分析和评估,以及提出相应的环境保护措施,来指导胶合板生产企业的可持续发展。

1.2 环评报告的结构本报告将按照以下结构进行撰写:1.胶合板生产过程概述2.环境影响评估3.环境保护措施建议4.结论2. 胶合板生产过程概述胶合板的生产过程包括原材料准备、切割和修整、胶合、热压、刨光和切割等步骤。

这些步骤中可能会产生一定数量的废料、废水和废气。

在原材料准备阶段,木材需要经过去皮、切割等工序。

这些工序可能会产生一些木屑和废弃物。

在胶合阶段,将胶粘剂涂布在木材表面,然后将多层木材进行胶合。

这个过程中会产生一定量的废胶和废水。

热压阶段用于加固胶合板,使其具有一定的强度和平整度。

热压会产生废气和废水,其中废气可能含有甲醛等有害物质。

刨光和切割阶段是为了制造成品胶合板板材,并进行表面处理。

这些过程中会产生一定数量的木屑和废料。

3. 环境影响评估胶合板生产过程中可能对环境造成的主要影响包括以下几个方面:3.1 废料处理由于胶合板生产过程中产生的废料主要为木屑和废弃物,可以采取相应的处理方法。

例如,可以对木屑进行回收利用,用于生物质能源的制备或者其他木材制品的生产。

废弃物可以进行分类和处理,符合环保要求后进行合理处置。

3.2 废水处理胶合板生产过程中产生的废水中可能含有胶粘剂、木材残渣等有害物质,需要进行适当的废水处理。

可以采用物理、化学和生物处理等方法,去除废水中的有害物质,保证排放达到国家相关标准。

3.3 废气处理胶合板生产过程中产生的废气可能含有挥发性有机化合物和有害气体,如甲醛等。

需要采取适当的废气处理措施,例如利用吸收、吸附和燃烧等技术,减少废气中有害物质的排放。

.1.内容与适用范围保证胶合板能满足工艺及质量要求。

适用于外购胶合板的检验。

2.引用标准GB 9846.2 胶合板术语和定义GB 9846.2 胶合板普通胶合板尺寸和公差技术条件GB 9846.3 胶合板普通胶合板通用技术条件GB 9846.4 胶合板普通胶合板外观分等技术条件GB 1349-78 胶合板普通胶合板分类3.术语3.1 单板 veneer由旋切、半圆旋切、刨切或锯制方法生产的薄片状木材。

3.2 层 ply胶合板中的每一层。

3.2.1 表板 outer ply指胶合板的表层单板。

3.2.2 面板 face胶合板外观质量较好的那个表板。

3.2.3 背面 back相对于面板的另一侧表板。

3.2.4 中心层central ply胶合板的中心层,其他各层对称配置在它的两侧。

3.2.5 芯板cross band,lateral ply纹理方向与表板纹理垂直的内层单板。

3.2.6 长中板centres纹理方向与表板纹理平行的内层单板。

胶合板检验标准版本号A0 实施日期2013.09.01 核准Vic 制订Vic3.3 胶合板plywood一组单板通常按相邻层木纹方向互相垂直组坯胶合而成的板材,通常其表板和内层板对称地配置在中心层或板芯的两侧。

3.4 夹芯胶合板core plywood具有板芯的胶合板。

3.5 装饰胶合板两张表层单板或其中一张为装饰单板。

3.6 成型胶合板moulded plywood在压模中加压成型的非平面状胶合板。

3.7 离缝open joint同一层内相邻两片单板之间拼接不严密。

3.8 叠层overlap同一层单板中相邻两片单板(或一张开裂单板的两部分)互相重叠。

3.9 鼓泡blister由于相邻层单板之间胶合失效造成的局部分离。

3.10 凹陷hollow表板上的局部压陷。

3.11 压痕imprint表板上的局部凹痕。

3.12 鼓包bump hump呈现在表板上的局部超厚。

3.13 毛刺沟痕torn grain胶合板检验标准版本号A0 实施日期2013.09.01 核准Vic 制订Vic因纤维撕裂使胶合板表面产生粗糙不平。