自动调解原理-蒸汽机控制系统

- 格式:docx

- 大小:234.35 KB

- 文档页数:6

汽轮机自动调节系统汽轮机自动调节系统汽轮机自动调节系统摘要:汽轮机调节系统在电厂生产电能过程中尤为重要。

电能不能大量储存,火电厂发出的电力必须随时满足用户要求,即在数量、质量要求同时满足用户要求。

数量要求:用户对发电量的要求。

这就是要求电力负荷根据用户要求来调整发电大小,以满足用户要求。

本文就汽轮机自动调节系统展开分析,包括介绍汽轮机自动调节系统的产生与发展,要求,中间再热机组的调节体统以及汽轮机自动调节系统的功能等关键词:汽轮机;自动调节系统;中间再热机组;调速系统1. 汽轮机自动调节理论的产生与发展汽轮机自动调节理论的产生与发展,和其它理论的产生与发展一样,都是随着生产需要而产生,并且随生产的不断发展而逐渐完善与提高的。

随着汽轮机容量的增大和形式的变化,要求调节系统也不断地改进与提高。

从本世纪六十年代开始,在汽轮机上应用功频电液调节系统,与原来的机械调节系统相比,它更加灵活,便于各种信号的综合与传递,便于实现机炉的综合调节,随着电子计算机技术的发展,计算机开始应用于过程控制,把计算机的数字系统与模拟系统相结合可以大大改善调节特性。

利用它不仅可以实现机组启停的程序控制,又可以在正常运行时实现自动控制。

这不但提高了机组的自动化水平,也便于实现全厂的自动化。

2. 运行对调速系统的要求1)调速系统应能保证:当蒸汽参数和电网频率在允许范围内变化时,机组能从满负荷到空负荷范围内稳定运行,并保证机组能顺利并网和解裂。

2)当负荷变化时,调速系统应能保证机组从一稳定工况安全她过度到另一稳定工况,而不发生较大的长期的负荷摆动。

3)为了保证机组稳定运行,各种因素引起的负荷摆动应在允许范围内;4)当机组突然甩电负荷时,调速系统应能保证机组转速最大升高值小于超速保护装置动作转速。

3. 中间再热机组调节系统的特点及种类3.1中间再热机组调节系统的特点由于中间再热容积的存在,在调节系统中采取相应措施的意义在于,既保证机组运行的安全性与经济性,又提高它对负荷的适应性。

蒸汽机的工作原理

蒸汽机是一种利用蒸汽压力产生机械动力的热能转换装置。

它是工业革命的重

要发明之一,对于推动工业化进程起到了关键作用。

蒸汽机的工作原理可以分为以下几个方面:

1. 蒸汽产生:蒸汽机的工作原理首先需要产生蒸汽。

通常采用的方法是将水加

热至沸腾,使水转化为蒸汽。

这一过程可以通过燃烧煤、石油或者天然气等燃料来提供热能,也可以利用核能、太阳能等其他能源进行加热。

2. 蒸汽压力:蒸汽机中的蒸汽需要具备一定的压力才干推动机械运动。

蒸汽的

压力可以通过调节加热水的温度和压力来控制。

普通来说,蒸汽的压力越高,蒸汽机的输出功率就越大。

3. 蒸汽进入机械:蒸汽通过管道进入蒸汽机的缸中。

蒸汽机通常由多个缸组成,每一个缸都有一个活塞。

蒸汽进入缸后,压力将活塞推动向前运动。

4. 活塞运动:活塞与曲轴相连,当活塞被推动向前运动时,曲轴也会随之旋转。

曲轴的旋转运动可以将线性运动转化为旋转运动。

5. 输出功率:蒸汽机的输出功率可以通过曲轴的旋转运动来实现。

曲轴上装有

连杆,连杆与活塞相连。

当曲轴旋转时,连杆会带动其他机械装置(如发机电、水泵等)进行工作,从而产生实用的功率。

总结起来,蒸汽机的工作原理是通过产生高压蒸汽,利用蒸汽的压力推动活塞

运动,进而通过曲轴的旋转将线性运动转化为旋转运动,最终输出实用的功率。

蒸汽机的工作原理在工业革命中起到了重要的作用,推动了工业化进程,对于现代工业的发展有着深远的影响。

蒸汽机的调速器原理

蒸汽机是一种以蒸汽作为能源的热力机械,常用于发电、船舶和工业生产等领域。

在蒸汽机运转过程中,调速器的作用非常关键,它能够控制蒸汽机的转速,避免因速度过快或过慢而导致的机械故障。

蒸汽机的调速器原理是通过改变蒸汽机的供气量来控制蒸汽机

的转速。

当蒸汽机的供气量增加时,蒸汽机的转速也会相应地增加;反之当供气量减少时,蒸汽机的转速也会相应地减少。

因此,调速器的主要作用就是调节蒸汽机的供气量。

一般来说,蒸汽机的调速器有两种类型:机械式和电子式。

机械式调速器是通过调节蒸汽机的供气阀门来控制蒸汽机的转速,而电子式调速器则是通过电子设备来自动调节蒸汽机的供气量。

这两种调速器都有各自的优缺点,需要根据实际情况选择合适的调速器。

总的来说,蒸汽机的调速器是蒸汽机运行中不可或缺的一部分,它能够确保蒸汽机的稳定运行,提高生产效率,保护机器设备的完整性和安全性。

- 1 -。

锅炉蒸汽温度自动调节系统原理及改进作者:王海琴来源:《科教导刊·电子版》2014年第26期摘要锅炉蒸汽温度自动调节系统的任务是维持锅炉过热器出口温度在规定的允许范围内,并且保护过热器,使管壁温度不超过允许的工作温度。

过热蒸汽温度是锅炉运行质量的重要指标之一。

过热蒸汽温度过高,容易烧坏过热器,也会使蒸汽管道、汽轮机内某些零部件产生过大的热膨胀变形而损坏,影响机组的安全运行。

过热蒸汽温度过低,又会降低全厂的热效率,不仅增加燃料消耗量,浪费能源,而且还将使汽轮机最后几级的蒸汽湿度增加,加速汽轮机叶片的水蚀,并使汽轮机轴向推力增大而造成推力轴承过载。

关键词锅炉蒸汽温度自动调节系统改进1过热汽温调节对象的特性1.1调节对象的静态特性过热汽温调节对象的静态特性指汽温随锅炉负荷变化的静态关系。

对流式过热器和辐射式过热器的过热汽温静态特性完全相反。

对于对流式过热器,当负荷增加时,通过其烟气的温度和流速都增加,因而使过热汽温升高。

所以对流式过热器的出口汽温随负荷的增加而升高。

对于辐射式过热器,由于负荷增加时炉膛温度升高不多,而炉膛烟温升高所增加的辐射热量小于蒸汽负荷增大所需的吸热量。

因此辐射式过热器的出口汽温随负荷增加而降低。

2过热器温调节对象的动态特性过热器温调节对象的动态特性是指引起过热汽温变化、燃烧工况变化,进入过热器的蒸汽温度变化,流过过热器的烟气温度和流速变化等。

归纳起来,过热器温调节对象的扰动主要来自三方面:负荷变化;烟气传热量;减温水。

(1)蒸汽流量(负荷)扰动下对象的动态特性引起蒸汽流量扰动的原因有两个:一是蒸汽母管的压力变化,二是汽轮机调节门的开度变化。

结构形式不同的过热器在相同蒸汽流量的扰动下,汽温变化的静态特性是不同的。

对于对流式过热器的出口温度,随着蒸汽流量的增加,通过过热器的烟气量也增加,此时汽温升高;对于辐射式过热器,蒸汽流量的增加,炉膛温度升高较少,炉膛辐射给过热器受热面的热量比蒸汽流量增加所需要的流量要少。

斯派莎克蒸汽调节阀工作原理

嘿,朋友们!今天咱来聊聊斯派莎克蒸汽调节阀的工作原理。

想象一下,蒸汽就像一群调皮的小精灵,而蒸汽调节阀呢,就是那个能管住这些小精灵的神奇大门。

这个调节阀啊,就像是一个聪明的管理员。

它可以根据我们的需要,来调节蒸汽的流量。

比如说,我们需要蒸汽多一点,它就会把大门开得大一点,让更多的小精灵跑出来;要是我们只需要一点点蒸汽,它就会把大门关小一点,只放少量的小精灵通过。

它里面有一些精巧的部件,就像一个个小机关。

这些小机关相互配合,能够非常精准地控制蒸汽的进出。

比如说,有个像小尺子一样的东西,能测量蒸汽的量,然后告诉调节阀该怎么调整。

而且啊,这个调节阀工作起来可认真啦,一刻不停地守着蒸汽的通道,随时调整,确保蒸汽按照我们想要的方式流动。

就好像我们家里的大管家,把一切都安排得妥妥当当。

总之,斯派莎克蒸汽调节阀就是这么神奇又厉害,让蒸汽乖乖听话,为我们的各种需求服务呢!。

第一章汽轮机调节系统概述无论采用何种形式的控制系统,汽轮机调节的基本任务依然是转速控制与负荷控制,从五六十年代引入模拟电液调节系统以来这个基本任务就没有明显的变化。

为了今后叙述和分析方便,本章首先介绍汽轮机调节的基本原理,建立有关概念。

第一节汽轮机调节系统的功能汽轮机是一种将热能转换成动能的旋转机械。

来自锅炉的高压蒸汽经主汽门和调节汽阀进入汽轮机,通过膨胀做功将能量传递给汽轮机转子,带动同步发电机进一步将动能转换成电能。

汽轮机的功率通常由位于第一级喷嘴前的调节汽阀来控制,假定调节汽阀前蒸汽参数为定值,排汽的背压也维持不变,则汽轮机的功率大致与蒸汽流量成正比。

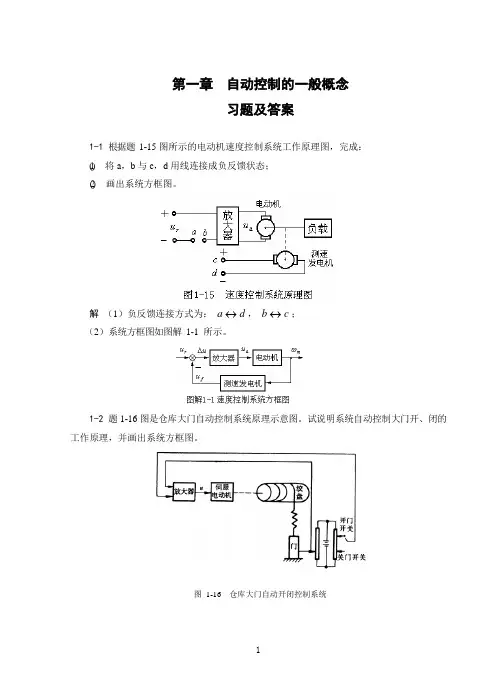

现在我们来分析作用于汽轮发电机组转子上的蒸汽力矩和发电机转矩的关系,前者是主动力矩,后者是反动力矩,根据牛顿第二定律可列出下列方程:式中:J—汽轮发电机组的转动惯量(kg·m·s2)ω—转子旋转的角速率(s-1 )MT—汽轮机的蒸汽力矩(kgf·m)MG—发电机的电磁转矩(kgf·m)只有当MG = MT时,dω/dt=0,ω=常数,即汽轮机的主动力矩等于发电机的阻力矩时,汽轮发电机组才以稳定的转速运转。

但两个转矩平衡的情况只是暂时的,在外界负荷改变时MG也将变化,另外MT也会受到一些参数的影响而变化。

图1-1中的MT表示汽轮机的蒸汽转矩和转速的关系曲线,称为汽轮机的内特性,曲线MT 1和MT2 对应于两个不同的进汽量,MT1对应的进汽量大于MT2对应的进汽量。

式中D为进入汽轮机的蒸汽流量H0为绝对焓降η0e为汽轮机相对内效率n 为汽轮机转速发电机转矩一般与转速有关,以MG=f(n)表示,称为发电机特性,它主要取决于外界负载的特性。

例如,当发电机转速(电网频率)改变时,电网中电动机的转速也随之改变,对应于拖动水泵或风机的电动机,则其阻力转矩与转速的平方成正比;对于带动金属切削机床之类的电动机,其阻力转矩与转速的一次方成正比;对于电阻类负荷(如白炽灯),则阻力转矩与转速无关。

浅析汽轮机自动调节系统摘要:汽轮机调节系统主要的功能体现在三方面,一是确保汽轮机能够安全运行;二是达到用户所需功率的要求;三是确保汽轮机能够保持稳定的转速,即确保电网周波稳定。

也正是基于上述几点,相关人员才大力研发汽轮机调节系统,以使其功能更加的突出。

关键词:汽轮机;自动调节;系统1 汽轮机调节系统保证机组的高品质输出、系统正常运行,满足使用需求是汽轮机调节系统的主要功能。

压力调节、流量调节以及转速调节是汽轮机调节系统常见的三种调节方式。

压力调节:供热式汽轮机常采用压力调节模式。

波纹管调压器是其常用工具。

在调节压力时,以压力作为信号作用于波纹管,通过与弹簧在物理的作用下压力变形,从而实现位移输出。

流量调节:流量调节常常应用于流体机械如驱动高炉鼓风机的变速汽轮机中。

通常通过孔板两侧之间的压力差测出流量信号。

转速调节:在任何汽轮机中,都对工作转速有一定的标准和要求,因而都有调速器设置。

机械式与飞锤式离心调速器是早期使用的主要方式。

要将转速信号转变为位移,该调速器主要通过重锤绕轴旋转,其产生一定的离心力使得弹簧变形。

采用这种方式虽然工作可靠,但是其转速范围较窄,而且其传动还需要减速装置,工作效率较低。

二十世纪五十年代初,机械式高速离心调速器的出现,能够通过主轴直接传动,其位移输出的实现主要是由重锤所产生的离心力让钢带由于受力变形。

2 汽轮机调节系统的结构第一,随着我国科学技术的不断发展,汽轮机调节系统的不断改进,产生了电液调节系统。

不断增加单机容量,机组采用滑式压与单元制运行方式,同时使用再热机组,以及不断增加的机组停、启次数,机组电网集中调度问题从而产生电液调节。

电液调节系统的执行器由液压元件组成,控制器由机构元件组成,其具有闭环转速与超速跳闸的调节功能。

但是闭环转速调节范围较窄,与此同时,系统的速度方面相对较低。

因为汽轮机调节系统是固定的静态特性,汽轮机的间隙引起的迟缓较大,从而导致汽轮机的静态特性无法随意更改和变化。

SENMI高温电动调节阀是一种压力平衡调节阀,采用笼式套筒导向、单座密封结构,配用多弹簧执行机构或者电动执行机构,流道呈S流线型,选用进口密封环。

整体具有工作平稳、允许压差大、流量特性精确噪音低等特点。

特别适用于允许压差小、阀前后压差较大的工作场合。

SENMI电动二通调节阀产品有常温型、高温型、低温型、调节切断型、波纹管密封型等多种型式。

电动二通调节阀公称压力等级有PN1.6、4.0 6.4、10.0;阀体口径范围DN20-DN300;适用流体温度-150℃ -+560℃范围内多种档次;泄露等级氛分为Ⅳ级、Ⅴ级、Ⅵ级;流量特性有直线、等百分比,多种规格可供选择.SMZDLP电子式电动高温调节阀是由3810系列(PSL系列)电子式电动执行机构和高温调节阀体组成,由3810系列(或者PSL系列)电动执行器和精小型调节阀体组成,内含饲服功能,接受统一的4-20mA或1-5V·DC的标准信号,将电流信号转变成相对应的直线位移,自动地控制调节阀开度,达到对管道内流体的压力、流量、温度、液位等工艺参数的连续调节。

电子式电动高温调节阀调节机构采用平衡式阀塞结构,电子式电动高温调节阀具有阀稳定性好,不易震动,噪音低,对温度敏感性小,允许使用压差不大、温度较大等特点。

电子式电动高温调节阀广泛使用于流量大,温度高,泄漏量要求不严格的场合。

高温电动调节阀(配PS执行器)高温电动调节阀(配381执行器)二、高温电动调节阀主要零件材料及结构图1阀体WCB CF8CF8M CF3M2阀座304304316316L3阀芯304304316316L4导向套WCB CF8CF8M CF3M5阀盖WCB CF8CF8M CF3M6阀杆304304316316L7填料PTFE/柔性石墨8弹簧65Mn304316316L9螺母304304316316L注:常温型:常温型工作温度-20-+200℃,泄露等级为Ⅳ级。

高温型阀盖增设散热片,可用于介质温度-60-+450℃的场合。

蒸汽机的调速器原理

蒸汽机的调速器原理是基于自动调速系统的原理,调整蒸汽机的转速以满足不同负载需求。

调速器通常由调速阀和控制系统组成。

当负载增加时,控制系统会感知到,并通过调节阀门的开度来增加蒸汽机的供应量,从而使蒸汽机提供更多的功率。

同样,当负载减少时,控制系统会降低阀门的开度来减少蒸汽机的供应量,从而使蒸汽机提供更少的功率。

这种自动调速系统可以确保蒸汽机在不同负载情况下始终保持合理的转速,提高蒸汽机的效率和性能。

- 1 -。

自动调节原理课题一报告图一所示系统为蒸汽机自动调节系统,蒸汽通过阀门进入蒸汽机,蒸汽机将蒸汽的热能转化为机械能,带动负载转动,输出转速为n。

通过圆锥形齿轮,将蒸汽机的转速根据齿轮的比例关系进行转换得到n1,使所得的转速适于作用于有弹簧、飞锤、套筒构成的离心变速器上,并通过杠杆改变阀门的阀开度,从而起到调节蒸汽输入蒸汽机量的作用。

即,输入蒸汽量大时,蒸汽机输出转速n大,从而n1大,飞锤收到的离心力大,从而对杠杆右侧的压力减小,阀门向下作用,输入蒸汽量减小。

当转速变小时,杠杆右侧受到的压力增大,从而阀门开度变大,最后系统可以稳定在某个稳定的期望值附近。

图一蒸汽机系统1.系统框图及各部分功能。

框图各部分功能介绍:蒸汽机:将输入的蒸汽转化为机械转速。

离心调速器:离心调速器由弹簧、飞锤、套筒和杠杆组成。

飞锤收到的离心力受转速n1影响,并作用于弹簧和套筒,从而通过杠杆影响阀门的阀开度。

减速器:减速器由圆锥形齿轮完成,根据两个方向齿轮齿数起到改变转速的作用(n转到n1)。

2.各部分传递函数蒸汽机部分满足二阶振荡环节,故设传递函数为:G1(s)=w n2s2+2ξw n s+w n2最佳阻尼比ξ=0.707离心调速器满足的一阶微分环节(原因见后文simulink仿真参数设置3),故设传递函数为:H1(s)=du/dt减速器满足比例环节,故设传递函数:H2(s )=K从而得到系统的传递函数为:G(s)=G1(s)1+G1(s)H1(s)H2(s )3.simulink仿真参数设置1:ξ=0.707,w n=1,K=0.1。

得到simulink仿真图如下图三示,并得到输出波形如下图四示。

图三参数设置1 的Simulink仿真图图四参数设置1输出波形结果分析:由图四可以看出,系统稳定在1左右,超调量约为0.02,系统振荡次数少,所以这组参数取值比较理想。

参数设置2:ξ=0.707,w n=1,K=1。

得到simulink仿真图如下图五示,并得到输出波形如下图六示。

目录引言 (2)第一章 DEH自动调节系统概述 (3)第二章转速调节系统 (8)第一节转速目标值形成原理 (8)第二节转速设定值形成原理 (13)第三节转速调节回路分析 (15)第三章 DEH负荷调节系统 (16)第一节负荷目标值形成 (16)第二节负荷设定值的形成原理 (18)第三节负荷控制系统分析 (24)第四节控制方式逻辑 (28)第四章阀门控制与管理 (34)第一节阀位指令形成原理 (34)第二节阀门试验 (37)结论 (42)参考文献 (43)引言汽轮机是电厂中的重要设备,在高温高压蒸汽的作用下高速旋转,完成热能到机械能的转换。

汽轮机驱动发电机转动,将机械能转换为电能,电力网将电能输送到各个用户。

为了保证供电质量,就必须保证电力系统的电压、频率的稳定;同时在电网出现故障时,又要能保证机组自身的安全。

电压的调节另有专门设备承担,不属于汽轮机调节系统的范围,而频率则直接取决于汽轮发电机的转速,一般要求汽轮发电机的转速稳定在额定转速附近很小的一个范围内,通常此范围为±1.5~3.0r/min。

为了达到此要求,汽轮机必须配备可靠的自动控制装置。

我国火电厂中300、600MW级汽轮大都配置了纯电调系统,大都采用分散控制系统构成。

电液调节系统种类繁多,其工作原理和功能各异。

大多数电调设置转速控制、负荷控制,阀门控制、阀门管理,应力计算,应力限制,负荷限制,保护跳闸,ATC等功能,能够满足汽轮机安全运行和启停要求。

本课题以某电厂600MW汽轮机配套的DEH控制系统的组态逻辑为例,分析其功能,重点了解转速控制系统、负荷控制系统、阀门控制系统、保护系统的组成及功能。

通过设计,加深对DEH控制系统功能的理解、掌握,加深了解汽轮机启停运行的相关知识及操作监控方式。

第一章 DEH自动调节系统概述DEH系统由两大部分组成,即液压控制系统和电气控制系统。

液控系统作为调节系统的动力单元,用以驱动阀门,使阀门的开度按着阀位指令而改变;电控部分实现各种控制功能,如转速控制、功率控制、手/自动切换等,并最终形成各个阀门的阀位指令。

自动调节原理课题一报告

图一所示系统为蒸汽机自动调节系统,蒸汽通过阀门进入蒸汽机,蒸汽机将蒸汽的热能转化为机械能,带动负载转动,输出转速为n。

通过圆锥形齿轮,将蒸汽机的转速根据齿轮的比例关系进行转换得到n1,使所得的转速适于作用于有弹簧、飞锤、套筒构成的离心变速器上,并通过杠杆改变阀门的阀开度,从而起到调节蒸汽输入蒸汽机量的作用。

即,输入蒸汽量大时,蒸汽机输出转速n大,从而n1大,飞锤收到的离心力大,从而对杠杆右侧的压力减小,阀门向下作用,输入蒸汽量减小。

当转速变小时,杠杆右侧受到的压力增大,从而阀门开度变大,最后系统可以稳定在某个稳定的期望值附近。

图一蒸汽机系统

1.系统框图及各部分功能。

框图各部分功能介绍:

蒸汽机:将输入的蒸汽转化为机械转速。

离心调速器:离心调速器由弹簧、飞锤、套筒和杠杆组成。

飞锤收到的离心力受转速n1影响,并作用于弹簧和套筒,从而通过杠杆影响阀门的阀开度。

减速器:减速器由圆锥形齿轮完成,根据两个方向齿轮齿数起到改变转速的作用(n转到n1)。

2.各部分传递函数

蒸汽机部分满足二阶振荡环节,故设传递函数为:

G1(s)=

w n2

s2+2ξw n s+w n2

最佳阻尼比ξ=0.707

离心调速器满足的一阶微分环节(原因见后文simulink仿真参数设置3),故设传递函数为:

H1(s)=du/dt

减速器满足比例环节,故设传递函数:

H2(s )=K

从而得到系统的传递函数为:

G(s)=

G1(s)

1+G1(s)H1(s)H2(s )

3.simulink仿真

参数设置1:

ξ=0.707,w n=1,K=0.1。

得到simulink仿真图如下图三示,并得到输出波形如下图四示。

图三参数设置1 的Simulink仿真图

图四参数设置1输出波形

结果分析:由图四可以看出,系统稳定在1左右,超调量约为0.02,系统振荡次数少,所以这组参数取值比较理想。

参数设置2:

ξ=0.707,w n=1,K=1。

得到simulink仿真图如下图五示,并得到输出波形如下图六示。

图五参数设置2 的Simulink仿真图

图六参数设置2输出波形

结果分析:由图四和图六对比可以看出,比例系数K由0.1变为1后,系统应该可以稳定在1左右,但是从图中无法得出系统稳定在何处。

故,可知,增大减速器比例系数,是系统达到稳态的时间变长。

参数设置3:。

若把一阶微分环节换成一阶惯性环节,即H1(s)=du/dt,变为H1(s)=1

τs+1

与参数设置1作对比,ξ=0.707,w n=1,K=0.1不变,τ=取值为1。

得到simulink仿真图如下图七示,并得到输出波形如下图八示。

图七参数设置3 的Simulink仿真图

图八参数设置3输出波形

结果分析:由图六和图八对比可以看出,当离心变速器由一阶微分环节变为一阶惯性环节后,即使参数取值比较理想,系统仍很难稳定在期望值1。