混合料筛分随机生成

- 格式:xlsx

- 大小:16.28 KB

- 文档页数:1

水泥稳定碎石混合料筛分试验

水泥稳定碎石混合料是一种常用的道路基础材料,其质量直接影响着道路的使用寿命和安全性。

筛分试验是水泥稳定碎石混合料质量控制中的重要环节,在生产和施工过程中都需要进行。

筛分试验可以用来评估水泥稳定碎石混合料的粒度分布情况,即将混合料样品通过一系列不同孔径的筛网进行筛分,得到不同粒径范围内颗粒的质量比例。

根据试验结果可以确定混合料的最大颗粒尺寸、均匀系数、级配曲线等重要指标,为制定配合比和控制质量提供依据。

筛分试验的具体步骤如下:

1. 选取适当大小的混合料样品,将其充分混合均匀;

2. 准备一套标准筛网,根据要求选择孔径大小,将筛网从上至

下按照大小递减排列;

3. 将混合料样品倒入最大孔径的筛网上方,用手轻轻摇动筛网,使颗粒能够自由落入下一层筛网中;

4. 重复操作3,直至最小孔径筛网的颗粒全部被筛分;

5. 按照标准规定,称取各个筛网中颗粒的质量,计算出各个粒

径范围内颗粒的质量比例,并绘制级配曲线。

需要注意的是,筛分试验的结果受到多种因素的影响,如样品的大小、筛网孔径、筛分时间、筛分方式等,因此在进行试验时需要严格按照标准规范操作,以确保结果的准确可靠性。

总之,水泥稳定碎石混合料筛分试验是道路基础材料控制质量的一项必要工作,通过试验可以有效评估混合料的粒度分布情况,为保

障道路安全和寿命提供技术支持。

混凝土混合料筛分标准混凝土混合料是混凝土生产中的重要组成部分之一,它是由水泥、石料、砂、水和其他掺合料混合而成的。

混凝土混合料的质量直接影响混凝土的性能和寿命,因此,混凝土混合料的筛分标准是非常重要的。

1. 混凝土混合料筛分标准的背景混凝土混合料是由多种石料、砂、水泥和水等原料组成的,其中石料和砂的筛分直接影响混凝土的强度、密实性、耐久性和外观质量等性能。

因此,混凝土混合料筛分标准的制定是为了保证混凝土的质量和性能,并且满足设计要求。

2. 混凝土混合料筛分标准的内容混凝土混合料筛分标准主要涉及以下四个方面:2.1 筛分范围混凝土混合料的筛分范围是指在一定的筛孔尺寸范围内,石料和砂的分布情况。

根据混凝土的强度等级和设计要求,需要制定不同的筛分范围。

通常情况下,石料的筛分范围为5mm-80mm,砂的筛分范围为0.15mm-5mm。

2.2 筛孔尺寸混凝土混合料的筛孔尺寸是指用于筛选石料和砂的筛子的孔径大小。

筛孔尺寸的选择应该考虑到石料和砂的颗粒分布情况、混凝土的强度等级和设计要求等因素。

通常情况下,石料的筛孔尺寸为5mm-80mm,砂的筛孔尺寸为0.15mm-5mm。

2.3 筛分比例混凝土混合料的筛分比例是指石料和砂在不同筛孔尺寸下的百分比。

筛分比例的制定需要考虑混凝土的强度等级和设计要求等因素,通常情况下,石料和砂的筛分比例应该符合以下要求:- 筛孔尺寸大于等于5mm的石料,筛分比例应该在35%以上;- 筛孔尺寸小于等于2mm的砂,筛分比例应该在50%以上。

2.4 筛分精度混凝土混合料的筛分精度是指石料和砂在不同筛孔尺寸下的分布情况的精度。

筛分精度的制定需要考虑到筛孔尺寸的大小、筛分比例等因素。

通常情况下,石料和砂的筛分精度应该符合以下要求:- 在筛孔尺寸为5-80mm的范围内,石料的筛分精度应该在±5%以内;- 在筛孔尺寸为0.15-5mm的范围内,砂的筛分精度应该在±3%以内。

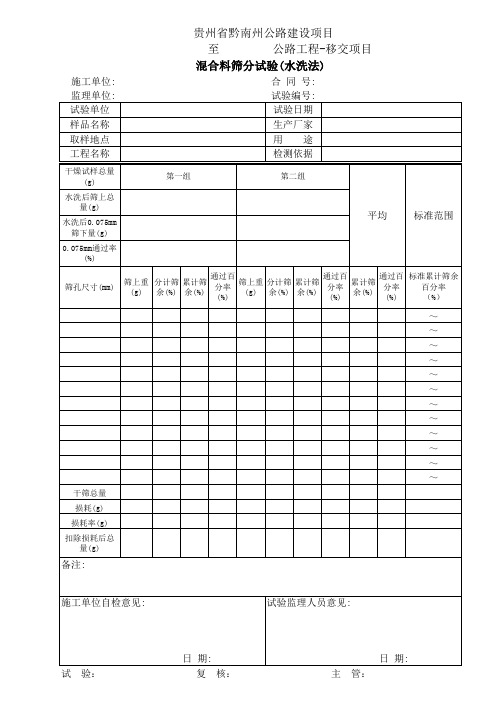

混合料筛分全自动计算试验记录试验目的:1.了解混合料中各粒径的含量分布情况;2.评估混合料中颗粒级配曲线的合理性;3.检验混合料筛分分析的准确性和可重复性。

试验原理:试验设备:1.混合料筛分全自动计算机;2.一组不同大小的筛网;3.烘箱;4.天平;5.试验样品。

试验步骤:1.准备试验样品:从混合料中取得代表性样品,并将其放置于室温下静置一段时间,以保证其充分均匀。

2.称取样品:将适量的试验样品称取到天平上,并记录其质量。

3.筛分操作:将称取好的试验样品加入到筛网中,并以一定的频率进行震动或旋转操作,使样品沿着筛网表面进行筛分。

4.记录筛分数据:将每个筛网中被筛分出的颗粒重量或颗粒百分比记录下来,并计算出累计筛分量。

5.烘干操作:将筛分后的样品放入烘箱中,在一定的温度下进行烘干,使样品达到稳定质量。

6.重复步骤3-5,直到样品质量不再变化。

7.计算试验结果:根据筛分数据计算出混合料的颗粒级配曲线。

试验结果与分析:根据试验所得筛分数据,可以绘制出混合料的颗粒级配曲线。

通过分析曲线的形状和曲线下的面积,可以评估混合料的颗粒级配曲线合理性。

如果曲线较平坦且面积较大,说明颗粒分布均匀。

如果曲线较陡且面积较小,说明颗粒分布不均匀。

此外,还可以通过计算出混合料中各粒径的含量百分比、累计筛分量等指标,并与混合料的规范要求进行对比,评估混合料的质量合格性。

综上,混合料筛分全自动计算试验记录详细介绍了该试验的目的、原理、设备、步骤、结果及分析等内容,为进一步研究混合料的颗粒级配提供了参考。

通过该试验,可以有效评估混合料的质量合格性和颗粒分布情况,为混合料的应用提供依据。

沥青混合料离析的原因及防治措施摘要:为研究沥青混合料离析防治措施,减少沥青路面早期损害,总结了沥青混合料施工过程中离析产生的原因与类别,提出相应防治措施。

依托某实际工程对高速公路路面拌和、运输、摊铺以及碾压过程进行控制,检测路面各结构层压实度与级配组成。

结果表明:在离析防治措施控制下,沥青混凝土路面施工中产生的温度离析与级配离析显著减少,路面各结构层压实度能满足规范要求。

关键词沥青混合料级配离析沥青路面施工技术0引言由于沥青混凝土路面具有平整度高、易于养护维修、行驶噪音较小等特点,在我国高速公路建设中得到广泛运用,然而我国高速公路沥青路面往往在通车3~5年后会出现泛油、推移、车辙、松散等各种路面病害。

现有研究普遍认为沥青混合料在施工中发生的离析是沥青路面早期病害频发的主要原因之一:材料离析导致沥青混合料产生不均匀分布,部分区域由于细集料较多、沥青含量大而易产生车辙、泛油与拥包等病害,粗集料较多区域则由于空隙率较大、沥青含量较少而易产生水损害;温度离析与碾压离析使得沥青路面压实度与空隙率产生变异,易产生各种早期损害。

因此,为研究沥青混凝土路面离析防治施工技术,本文总结了沥青混合料施工过程中离析的产生原因与类别,提出相应防治措施,对某高速公路沥青路面施工过程进行控制,并对其离析控制效果进行检测分析,对减少沥青路面早期病害、延长道路使用寿命具有积极意义。

1沥青混合料离析分类离析一般指质量稳定、拌和均匀的沥青混合料在施工中级配、体积特征参数产生不均匀变化的现象,大致分为材料离析与温度离析:材料离析一般表现为粗细集料含量、沥青含量、空隙率与设计值产生偏差;温度离析则是由于混合料不同区域存在的温度差异,使得混合料在相同压实功作用下形成不同的空隙率与压实度。

根据沥青混合料离析成因的不同,可细分为以下五类。

(1)级配离析热拌沥青混合料在运输与摊铺过程中,由于沥青黏度较低,使得表面裹覆了沥青的集料颗粒流动阻抗较小,仍具有散体材料的堆积特点。

混凝土混合料筛选方法混凝土混合料是生产混凝土的关键材料之一,其品质直接影响到混凝土的强度、耐久性和施工效果等方面。

为保证混凝土的品质,必须对混合料进行筛选。

本文将介绍混凝土混合料的筛选方法。

一、混合料筛选前的准备工作1.1 确定筛选标准混合料的筛选标准应根据具体工程要求和混合料的配合比确定,一般应符合国家标准或行业标准要求。

1.2 准备筛选设备混合料的筛选设备应选用符合国家标准或行业标准的筛分机,筛分机的筛孔尺寸应符合混合料的筛选标准。

1.3 准备混合料样品混合料样品应从生产现场随机取样,每个样品应重复取3次,将3次样品混合成1个样品,样品应在实验室进行筛选。

二、混合料筛选方法2.1 筛选前的处理将混合料样品放在干燥的地方,使其表面干燥,避免混合料粘连在筛网上。

2.2 筛选过程2.2.1 将混合料样品放入筛分机中。

2.2.2 启动筛分机,使混合料通过筛孔,分为不同粒径的颗粒。

2.2.3 根据筛选标准,将通过筛孔的混合料分别称量,记录其质量。

2.2.4 统计各粒径级别的混合料质量,并计算出筛分率和累积筛分率。

2.3 筛选后的处理2.3.1 将筛选后的混合料按照筛分率和累积筛分率分别进行标记。

2.3.2 对混合料质量较大的颗粒进行破碎处理,使其符合筛选标准,然后重新进行筛选。

2.3.3 将筛选后的混合料样品封存保存,为实验室混凝土试样制备提供基础数据。

三、筛选效果的评价3.1 根据筛分率和累积筛分率,评价筛选效果是否符合标准要求。

3.2 根据筛选后的混合料颗粒形态、表面状态和颜色等指标,评价筛选效果是否良好。

3.3 对筛选效果不良的混合料进行分析,并采取相应的措施进行改进。

四、注意事项4.1 筛选过程应严格按照标准要求进行,避免人为干扰筛选效果。

4.2 筛分机应保持清洁,避免混合料在筛网上粘连。

4.3 筛分机应定期校准,确保筛孔尺寸符合标准要求。

4.4 筛选后的混合料样品应保存在干燥、阴凉处,避免受潮、受热。

粗集料及集料混合料的筛分试验1目的与适用范围1.1测定粗集料(碎石、砾石、矿渣等)的颗粒组成对水泥混凝土用粗集料可采用干筛法筛分,对沥青混合料及基层用粗集料必须采用水洗法试验。

1.2本方法也适用于同时含有粗集料、细集料、矿粉的集料混合料筛分试验,如未筛碎石、级配碎石、天然砂砾、级配砂砾、无机结合料稳定基层材料、沥青拌和楼的冷料混合料、热料仓材料、沥青混合料经溶剂抽提后的矿料等。

(1)试验筛:根据需要选用规定的标准筛。

(2)摇筛机。

(3)天平或台秤:感量不大于试样质量的0.1%(4)其它:盘子、铲子、毛刷等。

3试验准备按规定将来料用分料器或四分法缩分至表T0302-1要求的试样所需量,风干后备用。

根据需要可按要求的集料最大粒径的筛孔尺寸过筛,除去超粒径部分颗粒后,再进行筛分。

表T0302-1筛分用的试样质量公称最大粒径(mm)756337.531.526.519169.5 4.75试样质量不小于(kg)10854 2.52110.54水泥混凝土用粗集料干筛法试验步骤4.1取试样一份置105℃±5℃烘箱中烘干至恒重,称取干燥集料试样的总质量(m0),准确至0.1%。

4.2用搪瓷盘作筛分容器,按筛孔大小排列顺序逐个将集料过筛。

人工筛分时,需使集料在筛面上同时有水平方向及上下方向的不停顿的运动,使小于筛孔的集料通过筛孔,直至1min内通过筛孔的质量小于筛上残余量的0.1%为止;当采用摇筛机筛分时,应在摇筛机筛分后再逐个由人工补筛。

将筛出通过的颗粒并人下一号筛,和下一号筛中的试样一起过筛,顺序进行,直至各号筛全部筛完为止。

应确认1min 内通过筛孔的质量确实小于筛上残余量的0.1%。

注:由于0.075㎜筛干筛几乎小能把沾在粗集料表面的小于0.075㎜部分的石粉筛过去,而且对水泥混凝土用粗集料而言,0.075㎜通过率的意义不大,所以也可以不筛,且把通过0.15㎜筛的筛下部分全部作为0.075㎜的分计筛余,将粗集料的O.075㎜通过率假设为0。

细集料筛分试验一、目的和要求测定细集料(天然砂、人工砂、石屑)的颗粒级配及粗细程度。

对水泥混凝土用细集料可采用干筛法,如果需要也可采用水洗法筛分;对沥青混合料及基层用细集料必须用水洗法筛分。

注:当细集料中含有粗集料时,可参照此方法用水洗法筛分,但需特别注意保护标准筛筛面不遭损坏。

二、实验装置1.标准筛:孔径9.5mm、4.75mm、2.36mm、1.18mm、0.6mm、0.3mm、0.15mm和0.075mm。

图2-1 标准筛2.天平:称量1000g,感量不大于0.5g。

3.摇筛机图2-2 摇筛机4.烘箱:能控温在105℃±5℃。

5.其它:浅盘和硬、软毛刷等。

三、实验步骤1.试验准备根据样品中最大粒径的大小,选用适宜的标准筛.通常为9.5㎜筛(水泥混凝土用天然砂)或4.75㎜筛(沥青路面及基层用天然砂、石屑、机制砂等)筛除其中的超粒径材料然后将样品在潮湿状态下充分拌匀,用分料器法或四分法缩分至每份小少于550g的试样两份,在105℃±5℃的烘箱中烘干至恒重,冷却至室温后备用。

注:恒重系指相邻两次称量间隔时间大于3h(通常不少于6h)的情况下,前后两次称量之差小于该项试验所要求的称量精密度,下同。

2.干筛法试验a.准确称取烘干试样约500g(m1),准确至0.5g,置于套筛的最上面一只,即4.75㎜筛上,将套筛装入摇筛机,摇筛约10min,然后取出套筛,再按筛孔大小顺序,从最大的筛号开始,在清洁的浅盘上逐个进行手筛,直到每分钟的筛出量不超过筛上剩余量的0.1%时为止,将筛出通过的颗粒并入下一号筛,和下一号筛中的试样一起过筛,以此顺序进行至各号筛全部筛完为止。

注:①试样如为特细砂时,试样质量可减少到100g 。

②如试样含泥量超过5%,不宜采用干筛法。

③无摇筛机时,可直接用手筛。

b .称量各筛筛余试样的质量,精确至0.5g 。

所有各筛的分计筛余量和底盘中剩余量的总量与筛分前的试样总量,相差不得超过后者的1%。

细集料筛分试验一、目的和要求测定细集料(天然砂、人工砂、石屑)的颗粒级配及粗细程度。

对水泥混凝土用细集料可采用干筛法,如果需要也可采用水洗法筛分;对沥青混合料及基层用细集料必须用水洗法筛分。

注:当细集料中含有粗集料时,可参照此方法用水洗法筛分,但需特别注意保护标准筛筛面不遭损坏。

二、实验装置1.标准筛:孔径9.5mm、4.75mm、2.36mm、1.18mm、0.6mm、0.3mm、0.15mm和0.075mm。

图2-1 标准筛2.天平:称量1000g,感量不大于0.5g。

3.摇筛机图2-2 摇筛机4.烘箱:能控温在105℃±5℃。

5.其它:浅盘和硬、软毛刷等。

三、实验步骤1.试验准备根据样品中最大粒径的大小,选用适宜的标准筛.通常为9.5㎜筛(水泥混凝土用天然砂)或4.75㎜筛(沥青路面及基层用天然砂、石屑、机制砂等)筛除其中的超粒径材料然后将样品在潮湿状态下充分拌匀,用分料器法或四分法缩分至每份小少于550g的试样两份,在105℃±5℃的烘箱中烘干至恒重,冷却至室温后备用。

注:恒重系指相邻两次称量间隔时间大于3h(通常不少于6h)的情况下,前后两次称量之差小于该项试验所要求的称量精密度,下同。

2.干筛法试验a.准确称取烘干试样约500g(m1),准确至0.5g,置于套筛的最上面一只,即4.75㎜筛上,将套筛装入摇筛机,摇筛约10min,然后取出套筛,再按筛孔大小顺序,从最大的筛号开始,在清洁的浅盘上逐个进行手筛,直到每分钟的筛出量不超过筛上剩余量的0.1%时为止,将筛出通过的颗粒并入下一号筛,和下一号筛中的试样一起过筛,以此顺序进行至各号筛全部筛完为止。

注:①试样如为特细砂时,试样质量可减少到100g 。

②如试样含泥量超过5%,不宜采用干筛法。

③无摇筛机时,可直接用手筛。

b .称量各筛筛余试样的质量,精确至0.5g 。

所有各筛的分计筛余量和底盘中剩余量的总量与筛分前的试样总量,相差不得超过后者的1%。