PN16 DN600 气缸内径500mm单作用拨叉式气动蝶阀关、开扭矩的计算程序

- 格式:xlsx

- 大小:113.46 KB

- 文档页数:18

气缸拉力计算公式

气缸拉力是指在气缸内产生的推动力的大小。

气缸拉力的计算是非常重要的,它可以帮助我们确定所需的推力以及设计合适的气缸系统。

要计算气缸的拉力,我们需要考虑一些关键因素。

首先是气缸的尺寸和几何形状。

气缸的尺寸包括直径和活塞的行程。

这些参数将直接影响气缸的拉力大小。

通常来说,较大直径的气缸和较长行程的气缸将产生更大的拉力。

其次,我们还需要考虑气缸内的压力。

气缸内的压力与气缸的操作流程和工作介质有关。

我们可以通过压力传感器来测量气缸内的压力值。

一般来说,较高的压力将产生更大的拉力。

除了气缸的尺寸和压力,气缸的材质和制造质量也是影响拉力的因素之一。

高质量的气缸能够保证更好的密封性和工作效率,从而提供更稳定和可靠的拉力输出。

当我们需要计算气缸的拉力时,可以使用以下公式:

拉力 = 油缸面积× 气压差

其中,油缸面积可以通过活塞直径来计算,公式为:

油缸面积= π × (活塞直径/2)^2

气压差指的是气缸内的压力和外部环境压力之间的差值。

这个公式为我们提供了一种简便的方式来计算气缸的拉力。

通过测量活塞直径和气压差,我们可以得到气缸的拉力值。

这对于设计气缸系统和确定所需推力非常有指导意义。

总之,气缸拉力的计算是设计和使用气缸系统的重要步骤。

通过考虑气缸的尺寸、压力、材质和制造质量,我们可以使用相关的计算公式来准确计算气缸的拉力。

这将帮助我们设计出稳定、可靠、高效的气缸系统,提升工作效率并满足特定的应用需求。

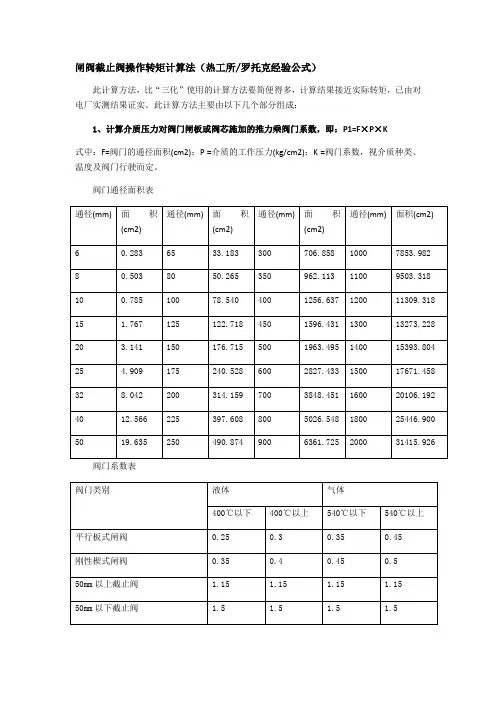

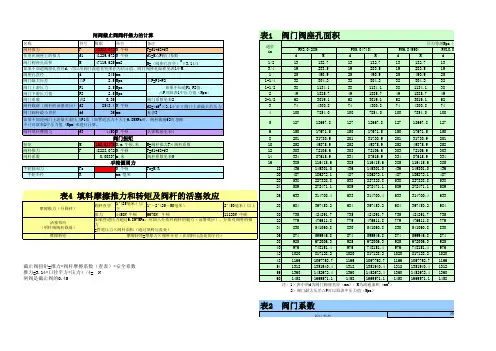

闸阀截止阀操作转矩计算法(热工所/罗托克经验公式)此计算方法,比“三化”使用的计算方法要简便得多,计算结果接近实际转矩,已由对电厂实测结果证实。

此计算方法主要由以下几个部分组成:1、计算介质压力对阀门闸板或阀芯施加的推力乘阀门系数,即:P1=F×P×K式中:F=阀门的通径面积(cm2);P =介质的工作压力(kg/cm2);K =阀门系数,视介质种类、温度及阀门行驶而定。

阀门通径面积表阀门系数表2、计算填料的摩擦推力和转矩,以及阀杆的活塞效应所产生的推力总和P2。

压紧填料压盖,会给明杆闸阀的阀杆增加摩擦力,给旋转杆阀门的阀杆增加转矩。

管道压力作用于阀杆(通过填料压盖处)的截面积上,为开启阀门的趋势。

当道压力在64kgf/cm2以上时介质对明杆闸阀阀杆的推力是很大的,即所谓活塞效应。

故当介质压力≥64kgf/cm2时,对于明杆闸阀应予考虑。

而对截止阀,其阀杆面积已包括在阀芯面积中,所以活塞效应可忽略。

对于暗杆阀,以上3项均应计算。

填料的摩擦推力和转矩以及阀杆的活塞效应表3、计算阀门阀杆的总推力(Kgf),即ΣP=P1+P2,再将此推力乘以下表中的阀杆系数,获得阀门操作转矩Kgf.M梯形螺纹的阀杆系数(kgf.m/kgf)表 (阀杆尺寸=直径×螺距,单位:mm)采用此方法计算,应知道以下参数,即:阀门前后的压差(最小用 2.5kgf/cm2,如果管道压力高,则采用管道压力),阀门形式、介质的种类、阀杆直径与螺距。

现以下列示例来说明计算的方法与步骤。

有一明杆楔式闸阀,公称直径为 100mm,管道压力为 40kgf/cm2,阀杆为 Tr28*5mm,介质为 520℃蒸汽,求阀门的操作转矩。

1.由表 1查得阀门通道面积:78.540cm2;2.取压差,阀门工作恶劣情况是在管道压力下开启,故,压差:40kgf/cm2;3.由表 2查得阀门系数:0.45;4.净推力为:P1=F×P×K=(1)×(2)(×3)=78.540×40×0.45=1413.72 kgf;5.由表 3查得摩擦推力 P2:680kgf;6.如管道压力为 64 kgf/cm2以上,应加入介质对阀杆的推力,即活塞效应,因此例管道压力为 40 kgf/cm2,故不加。

气动阀计算书摘要:一、气动阀概述1.气动阀的定义2.气动阀的分类3.气动阀的工作原理二、气动阀的组成部分1.阀体2.阀盖3.阀杆4.阀瓣5.气缸三、气动阀的工作条件1.压力范围2.温度范围3.介质要求四、气动阀的选型与设计1.选型原则2.设计要点3.常用气动阀型号及参数五、气动阀的安装与维护1.安装注意事项2.维护保养方法3.常见故障及处理方法六、气动阀在工业领域的应用1.石油化工2.天然气3.电力4.冶金5.其他行业正文:气动阀是一种采用气动驱动的阀门,广泛应用于各个工业领域。

它具有操作简便、反应迅速、密封性能好等特点,是自动化控制系统中不可或缺的组成部分。

一、气动阀概述气动阀是利用压缩空气驱动的阀门,通过控制气缸中的活塞运动来实现阀门的开启和关闭。

根据阀门的工作原理和结构特点,气动阀可分为直线运动式和旋转运动式两类。

二、气动阀的组成部分气动阀的主要组成部分包括阀体、阀盖、阀杆、阀瓣和气缸。

阀体是气动阀的基本结构,承受介质压力;阀盖与阀体密封连接,共同构成阀门的密封空间;阀杆是连接阀瓣和气缸的关键部件,通过运动实现阀瓣的开启和关闭;阀瓣是阀门的执行部件,负责控制介质的流通;气缸是气动阀的驱动装置,提供驱动力。

三、气动阀的工作条件气动阀的工作条件主要包括压力范围、温度范围和介质要求。

气动阀的工作压力一般为0.1MPa~0.7MPa,根据不同应用场合选择合适的压力等级;工作温度一般在-20℃~+80℃之间,特殊情况下可达到-40℃~+120℃;气动阀的介质要求具有一定的腐蚀性、洁净度和粘度要求,根据具体工况选择合适的阀门材质和密封方式。

四、气动阀的选型与设计气动阀的选型主要依据以下原则:满足工作压力、温度、介质等工况要求;考虑阀门的控制方式、结构形式和安装方式;比较不同品牌、型号的性能、价格和售后服务。

气动阀的设计要点包括:合理选型,满足工况要求;优化结构设计,提高阀门性能;合理布局,方便安装与维护。

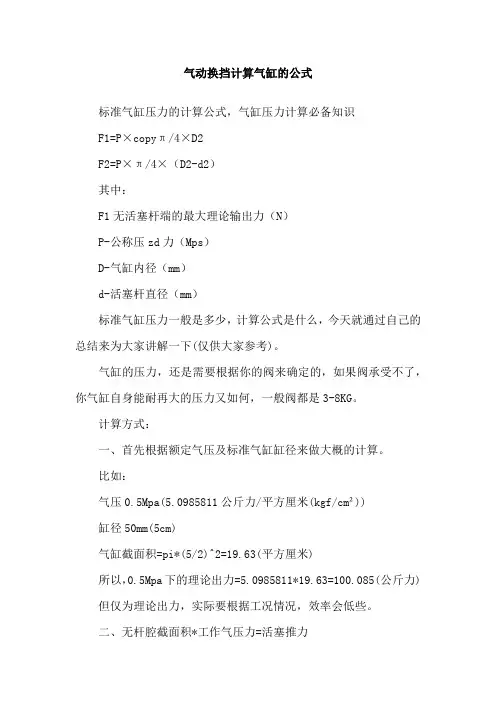

气动换挡计算气缸的公式

标准气缸压力的计算公式,气缸压力计算必备知识

F1=P×copyπ/4×D2

F2=P×π/4×(D2-d2)

其中:

F1无活塞杆端的最大理论输出力(N)

P-公称压zd力(Mps)

D-气缸内径(mm)

d-活塞杆直径(mm)

标准气缸压力一般是多少,计算公式是什么,今天就通过自己的总结来为大家讲解一下(仅供大家参考)。

气缸的压力,还是需要根据你的阀来确定的,如果阀承受不了,你气缸自身能耐再大的压力又如何,一般阀都是3-8KG。

计算方式:

一、首先根据额定气压及标准气缸缸径来做大概的计算。

比如:

气压0.5Mpa(5.0985811公斤力/平方厘米(kgf/cm²))

缸径50mm(5cm)

气缸截面积=pi*(5/2)^2=19.63(平方厘米)

所以,0.5Mpa下的理论出力=5.0985811*19.63=100.085(公斤力) 但仅为理论出力,实际要根据工况情况,效率会低些。

二、无杆腔截面积*工作气压力=活塞推力

有杆腔截面积*工作气压力=活塞回程力

常见气动元件设计的正常工作压力为0.4兆帕常见空压机的输出压力为0.4-0.7兆帕

要推动一个700kg的工件所需要的推理需要测试。

气动阀计算书

【实用版】

目录

1.气动阀概述

2.气动阀的计算方法

3.气动阀的应用领域

4.气动阀的发展前景

正文

一、气动阀概述

气动阀是一种利用压缩空气作为动力,通过调节压缩空气的压力来控制流体的开启和关闭的一种自动化基础元件。

气动阀具有结构简单、操作方便、维护方便、安全性高等优点,广泛应用于各种工业自动化控制系统中。

二、气动阀的计算方法

在设计和选用气动阀时,需要考虑以下几个方面的参数:

1.气动阀的口径:根据流体的流量和压力来确定气动阀的口径。

一般可以使用公式:Q=π/4×D×v,其中 Q 为流量,D 为阀门口径,v 为流速。

2.气动阀的工作压力:根据气动阀的用途和压缩空气的压力来确定气动阀的工作压力。

3.气动阀的执行器类型:根据气动阀的操作方式和控制要求来确定气动阀的执行器类型。

常见的执行器类型有单作用式、双作用式、多位式等。

三、气动阀的应用领域

气动阀广泛应用于各种工业自动化控制系统中,如石油化工、冶金、

电力、水处理、环保等。

气动阀可以用于控制流体的流量、压力、方向等,以实现对生产过程的自动化控制。

四、气动阀的发展前景

随着工业自动化程度的不断提高,气动阀的应用领域将不断扩大。

未来气动阀的发展趋势主要表现在以下几个方面:

1.气动阀的智能化:通过采用先进的控制技术和传感器,使气动阀具有智能化、网络化的特点,提高气动阀的控制精度和可靠性。

2.气动阀的集成化:将气动阀与执行器、控制器等集成在一起,形成一个整体化的自动化控制系统,提高系统的集成度和稳定性。

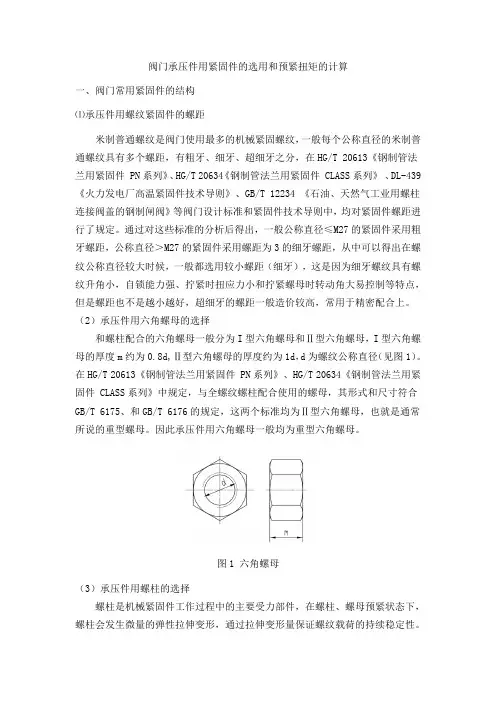

阀门承压件用紧固件的选用和预紧扭矩的计算一、阀门常用紧固件的结构⑴承压件用螺纹紧固件的螺距米制普通螺纹是阀门使用最多的机械紧固螺纹,一般每个公称直径的米制普通螺纹具有多个螺距,有粗牙、细牙、超细牙之分,在HG/T 20613《钢制管法兰用紧固件 PN系列》、HG/T 20634《钢制管法兰用紧固件 CLASS系列》、DL-439《火力发电厂高温紧固件技术导则》、GB/T 12234 《石油、天然气工业用螺柱连接阀盖的钢制闸阀》等阀门设计标准和紧固件技术导则中,均对紧固件螺距进行了规定。

通过对这些标准的分析后得出,一般公称直径≤M27的紧固件采用粗牙螺距,公称直径>M27的紧固件采用螺距为3的细牙螺距,从中可以得出在螺纹公称直径较大时候,一般都选用较小螺距(细牙),这是因为细牙螺纹具有螺纹升角小,自锁能力强、拧紧时扭应力小和拧紧螺母时转动角大易控制等特点,但是螺距也不是越小越好,超细牙的螺距一般造价较高,常用于精密配合上。

(2)承压件用六角螺母的选择和螺柱配合的六角螺母一般分为I型六角螺母和Ⅱ型六角螺母,I型六角螺母的厚度m约为0.8d,Ⅱ型六角螺母的厚度约为1d,d为螺纹公称直径(见图1)。

在HG/T 20613《钢制管法兰用紧固件 PN系列》、HG/T 20634《钢制管法兰用紧固件 CLASS系列》中规定,与全螺纹螺柱配合使用的螺母,其形式和尺寸符合GB/T 6175、和GB/T 6176的规定,这两个标准均为Ⅱ型六角螺母,也就是通常所说的重型螺母。

因此承压件用六角螺母一般均为重型六角螺母。

图1 六角螺母(3)承压件用螺柱的选择螺柱是机械紧固件工作过程中的主要受力部件,在螺柱、螺母预紧状态下,螺柱会发生微量的弹性拉伸变形,通过拉伸变形量保证螺纹载荷的持续稳定性。

固件的载荷失效、或螺纹损坏的危险性。

行器的连接、支架与阀盖的连接。

d2:螺纹小径图4 全螺纹螺柱二、常用紧固件的材料选择常用紧固件材料按照材料的不同通常分为碳钢、低合金钢、不锈钢三种类别;按照使用工况的温度不同分为常温,低温、高温用紧固件。

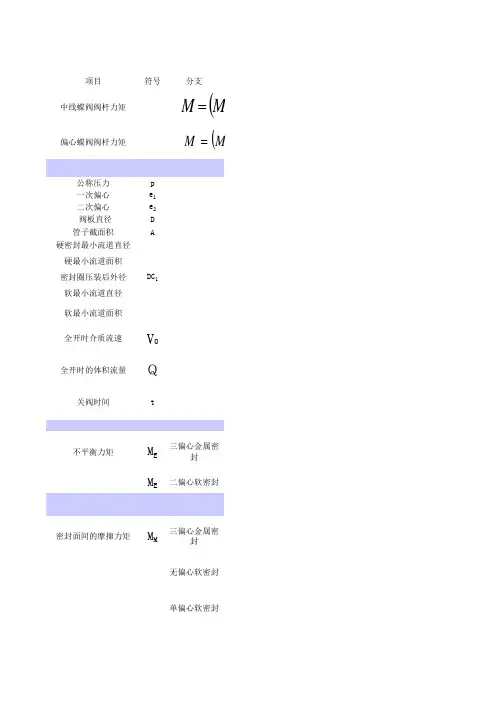

阀门扭矩计算-附表阀门扭矩计算阀门扭矩计算的方法是什么?阀门扭矩是阀门一个重要参数,因此不少朋友都很关注阀门扭矩计算的问题。

现提供一种阀门扭矩计算的。

阀门扭矩计算具体是:二分之一阀门口径(D)的平方×3.14得出阀板的面积(A),再乘以所承压力(P)(即阀门工作压力)得出轴所承受的静压力,乘以磨擦系数(查表,一般钢铁的磨擦系数取0.1,钢对橡胶的磨擦系数取0.15),乘以轴径(d)除以1000即得阀门的扭矩数,单位为牛·米(N.m),电动装置和气动执行器参考安全值取阀门扭矩的1.5倍。

附录;闸阀、截止阀阀杆直径、行程、关闭推力及扭矩数据口径、阀种、磅级阀杆直径螺距导程行程单头螺纹圈数关闭力(KN)手轮关闭总扭矩(N.M)双头螺纹关闭扭矩(N.M)单头螺关闭扭矩(N.M)2G1 3/4 4.23 4.2359 14 9.1 27.6/70- 17.82-1/ 2G1 3/4 4.234.2375 18 10.5 32.5/70- 20.73G1 7/8 4.23 4.2386 20 12.1 43.3/80- 28.74G1 26 5 5 113 23 15.3 59.2/90- 38.6 5G1 30 6 6 140 23 22.2 100 - 65.4 6G1 30 6 12 166 28 24.4 132 93.8 71.88G1 32 6 12 218 36 31 178.9 124.19610G1 36 6 12 270 45 43.6 274.5 188.1148.412G1 40 7 14 322 46 59 417 287.8 225. 214G1 42 7 14 351 50 70 360.7 352 277.716G1 46 8 16 408 51 88.7 529.6 517.5388.618G1 48 8 16 462 58 110 644.5 629.8496.820G1 52 8 16 515 64 139.1 862.5 841.8672.724G1 60 9 18 622 69 201.8 1430.6 1396.61120.42G3 3/4 4.23 4.2360 14 13.1 40.4/70- 25.82-1/ 2G3 3/4 4.234.2375 18 14.7 45.2/70- 28.93G3 7/8 4.23 4.2386 20 17.8 63.7/80- 42.24G3 26 5 5 114 23 23.7 92.1 - 60.15G3 30 6 6 141 24 35.1 158.4 - 103.66G3 32 6 12 168 28 43.9 253.6 175.9136.18G3 36 6 12 220 37 70.6 444.1 304.3240.110G3 40 7 14 272 39 104.6 739.4 510.3399.412G3 42 7 14 324 46 144.3 743.7 725.8572.614G3 46 8 16 358 45 168.1 962.6 940.5736.816G3 48 8 16 406 51 213 1254.2 1224.2965.718G3 52 8 16 451 56 262 1621.9 1585 1266.520G3 55 9 18 510 57 289 - 1890.5 1495 .824G3 65 10 20 613 61 413.5 - 3101.4 2478 .22G6 3/4 4.23 4.2361 14 19.9 60.4/80- 392-1/ 2G6 7/8 4.234.2375 18 24.2 86.8 - 57.53G6 26 5 5 87 17 30.4 117.9- 76.94G6 30 6 6 115 19 47.9 215.7 - 141.15G6 36 6 6 142 24 69.2 372.2 - 235.26G6 40 7 14 168 24 94.3 666.1 459.7359.88G6 42 7 14 217 31 130.2 574.8 559.3441.310G6 48 8 16 266 33 203.2 1196.2 1168 921.512G6 52 8 16 318 40 287 1782.1 1736.91387.914G6 60 9 18 344 38 322.5 2138.8 2109 1669.316G6 60 9 18 395 44 413.9 - 2864 2297.618G6 65 10 20 444 44 442.3 - 3319.5 2652 .520G6 70 10 20 491 49 563.2 - 4473.3 3603 .324G6 80 10 20 590 59 771.8 - 6714.2 5535 .4口径、阀种、磅级阀杆直径螺距导程行程圈数关闭力(KN)手轮关闭扭矩(N.M)双头螺纹关闭扭矩(N.M)单头螺纹关闭扭矩(N.M)2GL1 20 4 4 21 5 5.2 53.8 10.5 2-1/2GL124 5 5 25 5 8.8 73.2 21.33GL1 26 5 5 33 7 11.3 102.529.24GL1 30 6 6 36 6 18.7 176.856.45GL1 32 6 6 43 7 31.2 250.698.56GL1 32 6 6 51 8 41.4 267.5 130. 88GL1 36 6 6 50 8 71 418.6 245. 510GL 1 46 8 8 77 10 109 826.5486.312GL 1 52 8 8 89 11 154.8 1342.1760.514GL 1 60 9 9 111 12 187.1 2071.51055.516GL 1 65 10 10 128 13 247.5 2420.71519.82GL3 20 4 4 20 5 13.2 76.6 26.5 2-1/2GL324 5 5 26 5 20 121 48.3 3GL3 26 5 5 29 6 28.9 160 74.74GL3 32 6 6 36 6 47.9 311 151.5 5GL3 40 7 7 66 9 77.3 601 300.56GL3 46 8 8 50 6 107.6 877.8 480. 58GL3 52 8 8 50 6 181 1452.7 888. 910GL 3 60 9 9 76 8 283.4 2602 1598.212GL 3 65 10 10 90 9 402.4 3648.724712GL6 26 5 5 21 4 26.1 174.267.52-1/ 2GL6 30 6 6 25 4 40.4 247.2121.83GL6 32 6 6 29 5 57.7 382.1 182. 44GL6 40 7 7 37 5 95.7 746.7 371. 95GL6 46 8 8 42 5 149.2 1217.5 666. 26GL6 52 8 8 50 6 214.1 1899.6 1051 .78GL6 60 9 9 50 6 405 2357.9 2283 .510GL 6 70 10 10 77 8 594.4 4007.63873.912GL 6 80 10 10 90 9 821.8 6186.95968.1注:黑体字扭矩为阀门实际控制扭矩。

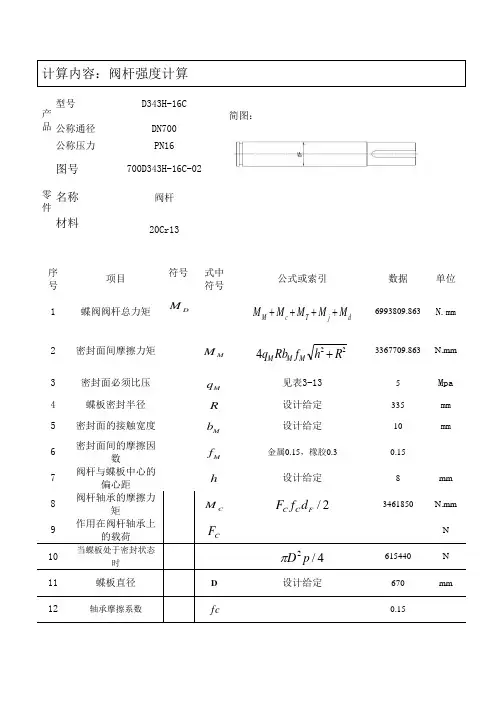

计算内容:阀杆强度计算产品 型号D343H-16C简图:公称通径DN700 公称压力 PN16零件 图号700D343H-16C-02名称 阀杆 材料20Cr13序 号 项目 符号式中 符号公式或索引 数据单位 1蝶阀阀杆总力矩DMdj T c M M M M M M ++++6993809.863N.mm2 密封面间摩擦力矩M M224Rh f Rb q M M M +3367709.863 N.mm3 密封面必须比压 Mq见表3-13 5 Mpa 4 蝶板密封半径 R 设计给定335 mm 5 密封面的接触宽度 M b 设计给定10 mm6 密封面间的摩擦因数Mf金属0.15,橡胶0.30.15 7 阀杆与蝶板中心的偏心距h设计给定8mm 8 阀杆轴承的摩擦力矩CM2/F C C d f F3461850N.mm 9 作用在阀杆轴承上的载荷CFN 10 当蝶板处于密封状态时4/2p D π615440 N 11 蝶板直径D设计给定670 mm 12轴承摩擦系数fc0.1525 密封填料的摩擦力矩TM2F Td F164250 N.mm26 阀杆与填料的摩擦力F Tpb d T F ψ4380 N 27 系数 ψ查表3-15(按h T /b T )3.6528 阀杆直径 d F 设计选定 75 mm 29 填料宽度 b T 设计选定 10 mm 30 填料深度 h T设计选定7 mm 26 静水力矩J M 当阀杆垂直安装时为00 N.mm 27 动水力矩(最大值通常在α=60°~80°范围内) dM/20/1022214V gH HD g +-⨯-ξξαλα0 N.mm 29 阀杆计算的扭应力 Nτ M/(0.2d 3)82.89Mpa30阀杆材料扭转剪切应力[]N τ查表3-7145 Mpa结论:Nτ<[]N τ,合格。

气缸拉力计算公式气缸拉力计算公式是工程领域中一项重要的计算工具,它可以帮助工程师们准确地预测和计算气缸的拉力。

在设计和制造气缸时,了解气缸的拉力是至关重要的,因为它直接影响着气缸的稳定性和使用寿命。

本文将详细介绍气缸拉力计算公式,希望能为工程师们提供一些有用的指导。

首先,让我们来看一下气缸的构造。

气缸一般由活塞、气缸筒和活塞杆组成。

当气缸工作时,压缩空气将活塞从一个点推向另一个点,并产生相应的拉力。

了解气缸的拉力对于确保活塞的稳定运动以及系统的安全运行至关重要。

计算气缸拉力的公式如下:拉力 = 活塞面积× 气缸压力其中,活塞面积可以通过下述公式得到:活塞面积= π × (活塞直径/2)^2在公式中,活塞面积是指活塞的表面积,可以理解为活塞在气缸内对气体施加力的面积。

活塞直径是指活塞的直径,可以通过测量或设计参数获得。

而气缸压力是指在气缸内产生的压力,它可以通过系统的设计参数或测量得到。

在计算气缸拉力时,确保使用相同的压力单位(如帕斯卡)以及正确的活塞面积是非常重要的,这样才能得到准确的结果。

通过使用这个公式,工程师们可以预测和计算气缸拉力,从而为气缸的设计和制造提供指导。

例如,在汽车制造领域,了解气缸的拉力可以帮助工程师们选择合适的材料和尺寸,以确保汽车引擎的正常运行。

此外,在机械设备和工业自动化领域,准确计算气缸拉力也对于设备的稳定性和安全性至关重要。

除了计算公式外,还有一些其他因素需要考虑,例如摩擦力和密封效果。

这些因素可以在实际应用中对气缸拉力产生影响,因此需要工程师们在计算气缸拉力时进行相应的修正和调整。

总之,气缸拉力计算公式是工程领域中重要的工具,它可以帮助工程师们准确地预测和计算气缸的拉力。

通过了解活塞面积和气缸压力,并结合实际应用中的修正和调整,工程师们可以更加科学地设计和制造气缸,提高系统的可靠性和性能。

希望本文提供的信息可以对工程师们在气缸设计和制造中有所帮助。

蝶阀的设计与计算

一、压力值和阀瓣相对厚度的计算

在阀门的关闭过程中,由于水锤作用而在阀前产生一个压力升值△p : △p =(0.004×Q )/(A ×t ) (kgf/cm 2)

其中:Q-流量m 3/h

A -管径的截面积,m 3

T -关闭时间,sec

阀瓣的相对厚度是指阀瓣中心处厚度与通径之比,即:

b/D=0.054×H 1/2

其中,b -阀瓣中心处的厚度,cm

D -通径,cm

H -计算升压在内的最大静水头

H =10×(Pg +△p ) (m )

常取 b/D=0.15~0.25

计算图示

受力图

二、阀瓣作用力和力矩的计算

1,静水作用力:仅在关闭时阀后没有压力时产生

P jg =ΠD 2rh/4 (kg )

其中r 为介质比重,对于水,r =1

2,静水力矩:仅在关闭阀门时阀杆处于水平位置时存在

M jg =ΠD 4rH/64 (kg ·m )

若有旁通装置时,开启前应先打开旁通阀,使阀后充水,则静水力矩相应降低 3,动水作用力

P d =2202929D H V H

⨯⨯-+εελϕϕ

(kg )

其中ε0为全开时阻力系数,ε

ψ为开度ψ时的阻力系数,λψ为开度ψ角时的动水力系数,g 为9.81m/sec 2,V 流速m/sec

4.动水力矩

M c =32022D H V gH

gm ⨯⨯+-εεϕϕ

(kg ·m )

其中m ψ为开度ψ时的动水力矩系数

阻力系数、ε表、λ表、m 表如下:。

无杆气缸的扭力计算公式无杆气缸是一种常用的气动执行元件,它可以将气压能转换为机械能,实现线性运动。

在工程应用中,我们经常需要计算无杆气缸的扭力,以便选择合适的气缸型号和气源压力。

本文将介绍无杆气缸的扭力计算公式及其应用。

无杆气缸的扭力计算公式可以通过以下步骤推导得到。

首先,我们需要了解无杆气缸的基本结构和工作原理。

无杆气缸由气缸筒、活塞、活塞杆和密封件组成,气源通过气缸筒内的气孔进入气缸内部,推动活塞作直线往复运动。

活塞杆与活塞连接,通过活塞杆将机械能输出到负载上。

在计算无杆气缸的扭力时,我们需要考虑气源压力、气缸直径、活塞杆直径、气缸工作长度等因素。

扭力是由气源压力推动活塞产生的,因此扭力与气源压力成正比。

同时,扭力还与气缸直径和活塞杆直径有关,直径越大,扭力越大。

此外,气缸工作长度也会影响扭力,工作长度越长,扭力越大。

根据以上分析,我们可以得到无杆气缸的扭力计算公式如下:T = P × A。

其中,T表示扭力,单位为牛顿(N);P表示气源压力,单位为帕斯卡(Pa);A表示活塞面积,单位为平方米(m²)。

在实际应用中,我们可以通过该公式计算无杆气缸的扭力,从而选择合适的气缸型号和气源压力。

首先,我们需要测量气缸的直径和活塞杆的直径,然后计算活塞面积。

接下来,我们可以根据工作需要确定所需的扭力大小,进而计算出所需的气源压力。

举个例子,假设某工程需要使用无杆气缸推动一个负载,负载的最大阻力为1000牛顿。

根据工作条件,我们可以确定气缸的直径为0.05米,活塞杆的直径为0.02米。

首先,我们可以计算活塞面积:A = π× (D/2)²π× (d/2)²。

其中,D表示气缸直径,d表示活塞杆直径。

代入数据计算可得:A = π× (0.05/2)²π× (0.02/2)² = 0.001963平方米。

接下来,我们可以根据所需的扭力大小计算所需的气源压力。

气缸推力计算公式

气缸推力计算公式

气缸理论出力的计算公式:

F:气缸理论输出力(kgf)

F′:效率为85%时的输出力(kgf)--(F′=F×85%)

D:气缸缸径(mm)

P:工作压力(kgf/cm2)

例:直径340mm的气缸,工作压力为3kgf/cm2时,其理论输出力为多少?芽输出力是多少?

将P、D连接,找出F、F′上的点,得:

F=2800kgf;F′=2300kgf

在工程设计时选择气缸缸径,可根据其使用压力和理论推力或拉力的大小,从经验表1-1中查出。

例:有一气缸其使用压力为5kgf/cm2,在气缸推出时其推力为132kgf,(气缸效率为85%)问:该选择多大的气缸缸径?

●由气缸的推力132kgf和气缸的效率85%,可计算出气缸的理论推力为F=F′/85%=155(kgf)

●由使用压力5kgf/cm2和气缸的理论推力,查出选择缸径为 63的气缸便可满足使用要求。

2.气缸理论基准速度为u=1920XS/A (mm/s).其中S为排气回路的合成有效面积,A 为排气侧活塞的有效面积.

、耗气量:气缸往复一个行程的情况下,气缸以及缸与换向阀之间的配管内所消耗的空气量(标准大气压状态下)

2、最大耗气率:气缸活塞以最大速度运动时,单位时间内所消耗的空气量(标准大气压状态下)

气缸的最大耗气量: Q=活塞面积 x 活塞的速度 x 绝对压力

通常用的公式是: Q=0.046D2v(p+0.1)

Q------标准状态下的气缸最大耗气量(L/min)

D------气缸的缸径(cm)

v------气缸的最大速度(mm/s)p------使用压力(MPa)

气缸耗气量及气管流量计算方法。

耗气量计算方法:1、气缸最大耗气量计算公式:Q max = 0。

047D 2S (p+0.1)/0.1X1/t式中:Q max —-——— 最大耗气量(L/min)D —---— 缸径(cm )S ————- 气缸行程(cm )t --—-— 气缸一次夹紧(或松开)动作时间(s),(夹紧和松开的时间一般认为相等)p -——-- 工作压力(MPa )2、平均耗气量计算公式一:单作用气缸耗气量Q 平均= tQ max /T双作用气缸耗气量Q 平均=2tQ max /T式中:Q 平均————- 平均耗气量(L/min)t ————— 气缸一次夹紧(或松开)动作时间(s),(夹紧和松开的时间一般认为相等)Q max ———-- 最大耗气量(L/min )T ---—— 循环周期(s )3、平均耗气量计算公式二:单作用气缸耗气量Q 平均=sXnXq双作用气缸耗气量Q 平均=2X(sXnXq)式中:Q 平均——--- 平均耗气量(L/min )q ---—- 单位行程耗气量(L/cm),(可从气动工具书上查出此值)s —-—-- 行程(cm)n —---— 单位时间气缸工作循环次数(min —1),(即每分钟循环的次数)。

n=60/T4、当T=2t 时(即气缸一直不停的往复动作),导入平均耗气量计算公式一。

得:单作用气缸最大耗气量Q max =2Q 平均=2X (sXnXq )双作用气缸最大耗气量Q max = Q 平均=2X(sXnXq )5、气缸全部耗气量还包括非工作容积(含缸内及气管等,这大概占实际耗气量的20%至50%),所以需将耗气量计算结果乘以CBWEE 经验系数1.25至2.一般取2。

在0.5Mpa 压力下气管流量近似计算公式:Q=CV ⨯1000=18S ⨯1000≈55。

5S(L/min)式中:Q -———— 气管流量(L/min )S -—-—— 气管内径截面积(mm 2) 导入公式得几个常用气管的流量: 内径12.7mm,0。

最小工作气压

P MPa 气缸直径

D m 0°时表示蝶阀为全开状2. 一般来说,阀门在开阀或关阀的过程中,每一个开度所需力都不一样,用弹簧力作为阀门开或

弹簧的计

302010005000

100001500020000

2500030000350000

50

100

150

200

250

各开度下开阀的力

弹簧的输出力开阀所需的力矩

压缩弹簧的力矩

气动装置输出力矩关阀所需的总力矩

弹簧的输出力矩阀门开度(°)

序号名称或计算项目符号单位

最大工作负荷P2N

最小工作负荷P1N

弹簧的工作行程h mm

弹簧钢丝的直径d mm

弹簧的指数C/

曲度系数K/

单作

设计给定

0.40结构尺寸

0.50各开度下弹簧行程各开度下开阀的力

408370341316294272249225195158

开度所需力都不一样,用弹簧力作为阀门开或关的动力源时应计算每一个开度所需力。

表4 弹簧的计算程序

90807060504030

250300

350

400

450

公式或来源计算结果

来自表1-1中的序号47项的最大值38187

来自表1-1中的序号47项的最小值14782

设计给定250

(8CKP2/π[τ])0.541.52

设计给定9

(4C-1/4C-4)+(0.615/C) 1.16

,满足要

,满足要

,满足要

内径500mm单作用拨叉式气动蝶阀关、开扭矩的计算程序

计 算 结 果

15771149932008964 137181228340710973 11086821369514726

3

程序

,满足要求

≥,满足要求1.25P2,满足要求

表6 蝶阀力矩计算数据

0.4MPa

4699 4635 4517。