活性染料染棉工艺设计

- 格式:ppt

- 大小:4.39 MB

- 文档页数:55

浙江纺织服装学院ZHEJIANG TEXTILE&FASHION COLLEGE毕业设计(论文)题目: 纯棉弹力布活性染料染色工艺初探分院:纺织分院班级: 09染化(1)班学生姓名:范挺进指导老师:张鹏老师( +校外指导老师) 完成日期:目录摘要1 引言 (2)2 棉织物活性染料染色工艺的特点、应用及问题 (2)2.1特点 (3)2.2应用 (3)2.3存在问题 (3)3 试验部分 (4)3.1设计程序 (4)3.11准备阶段 (4)3.12设计阶段 (5)3.2试验内容 (5)3.2.1仪器与设备 (5)3.2.2材料与药品 (5)3.2.3染前预定型 (5)3.2.4生产工艺及测试部分 (5)3.3结果及分析 (7)3.3.1低温前处理 (7)3.3.2染色工艺缓染性能对比分析 (7)3.3.3两种工艺牢度对比 (8)3.3.4关于前预定型的探讨 (8)4 如何提高棉织物活性染料染色质量 (9)5 总结 (9)参考文献 (10)纯棉弹力布活性染料染色工艺初探摘要:为达到客户定单对染色产品的质量要求,应设计合理的染色工艺。

本文针阐述了纯棉弹性织物的低温前前处理及活性染料代用碱染色工艺,改良以后的生产工艺在实践生产中的应用结果表明:新的染色工艺解决和改善了生产过程中所出现的问题,并缩短了工艺流程,降低了能耗。

关键词:纯棉弹力织物前处理;低温;染色;代用碱1 引言由于科技的飞速发展,生产效率的大幅度提高,人们的穿着发生了很大改观,针织外衣、T恤衫、时装、运动装、休闲装由于其特有的舒适性和弹性越来越受到消费者的青睐,随着针织外衣化的穿着季节、环境和家庭洗衣方式改变等因素的影响,消费者对针织外衣的色泽和染色牢度提出了更高的要求。

活性染料是棉针织产品染色的主要染料类别之一。

适用于棉针织品染色的活性染料品种繁多,性能差异很大,即使同一活性基系列的染料,也只表示反应性相似,而其它性能仍有差异。

如何按客户要求设计出相对合理的染色生产工艺,是一项非常复杂的工作,如果处理不当,往往造成染色成本偏高和色光不稳定,严重时容易出现色花疵病,不合格产品重新回修又导致生产计划混乱,造成较大经济损失,给企业带来一系列麻烦,本文就工艺设计方面的技术问题结合我的实践经验进行了一系列试验探索。

活性染料染棉的工艺流程英文回答:The process of dyeing cotton with reactive dyesinvolves several steps. Firstly, the cotton fabric is prepared by scouring and bleaching to remove any impurities and improve the dye absorption. This is done by treatingthe fabric with a mixture of chemicals and washing it thoroughly. Once the fabric is ready, it is then immersedin a dye bath containing the reactive dye.The dye bath is prepared by dissolving the reactive dye in water along with a suitable amount of salt and alkali. The salt helps to increase the dye absorption by the fabric, while the alkali helps to create an alkaline environmentthat promotes the reaction between the dye and the fabric. The dye bath is heated to a specific temperature, usually around 50-60 degrees Celsius, to ensure optimal dye absorption.Once the fabric is immersed in the dye bath, it is agitated continuously to ensure even dye distribution. The fabric is usually left in the dye bath for a specific duration, typically around 30-60 minutes, to allow sufficient time for the dye to react with the fabric. During this time, the reactive dye forms covalent bonds with the cellulose fibers of the cotton fabric, resulting in a permanent coloration.After the dyeing process, the fabric is rinsed thoroughly to remove any excess dye and chemicals. This is done by washing the fabric in water multiple times until the rinse water runs clear. The rinsing process helps to remove any unreacted dye molecules and ensures that the fabric is free from any residual chemicals.Finally, the dyed fabric is dried either by air drying or using a drying machine. Once dried, the fabric is ready for further processing, such as finishing or garment production.中文回答:活性染料染棉的工艺流程包括以下几个步骤。

新技术分散微胶囊/活性染料染涤棉(一浴法)姓名:摘要本文采用原位聚合法对分散染料进行双层造壁,制得分散染料微胶囊并应用于分散染料微胶囊/活性染料涤棉一浴法染色。

通过改变染色条件中的浴比、染色温度、保温时间,研究分散染料微胶囊/活性染料染涤棉织物的一浴法染色新工艺,并比较全面的分析一浴法比传统染色法的优势。

关键词:涤棉混纺活性染料分散染料微胶囊一浴法1.传统分散/活性染料染色工艺及其流程1)一浴二步法图1工艺(一浴二段,7~8 h)工艺曲线2)传统工艺(二浴二步法)图2传统工艺(二浴二段.10~11 h)工艺曲线3)一浴一步法图3分散/活性染料一浴法染色工艺曲线2.分散染料微胶囊/活性染料一浴法染色工艺1)分散染料微胶囊的制备分散染料、系系统调节剂MS、蒸馏水于高剪切混合乳化机中高速均化后,调节pH值至4~6。

将乳化好的乳液倒入三颈圆底烧瓶中,放入恒温水浴,在一定搅拌条件下滴加一定量的密胺树脂预聚体,升温至65度,保温1小时,进行单层造壁;冷却至室温后,在条件下继续滴加一定量的密胺树脂预聚体,升温至75度,保温2.5小时,进行双层造壁,降温,洗涤,抽滤,干燥,待用。

2)分散染料微胶囊/活性染料一浴法染色工艺流程取涤棉织物,于芯材:壁材=1:1 的分散染料微胶囊(芯材即分散染料用量:2%织物重量比)、活性染料(用量:2%织物重量比)、元明粉(用量:40g/L)一道置于染色软中,加入蒸馏水(浴比分别为1:10,1:20,1:30,1:40)至刻度,染色密封后置于红外线高温高压染色机按图1所示染色工艺染色。

图4分散染料微胶囊/活性染料一浴法染色工艺曲线3)测试染色皂洗工艺:皂片2g/L,浴比1:20,90度*20min,水洗,烘干。

为对比起见,传统的分散/活性染料一浴法染色中的分散染料使用分散染料,其中不含任何分散助剂,染色时再另外加入分散助剂以配合染色。

这样以保证不同染色工艺的分散染料的实际用量相同。

纯棉织物敏感色的活性染料轧染工

艺

纯棉织物敏感色的活性染料轧染工艺是一种特殊的活性染料应用,它主要用于棉类织物上,可以制作出多种颜色。

其原理是,将染料和染料固化剂混合,将混合物加入热水中,然后将织物浸泡在染料溶液中浸泡,使染料和织物紧密结合,最终形成固定颜色。

该工艺的优点在于可以制作出不同的颜色,还可以达到耐洗、耐磨的效果,织物也可以保持其原有的弹性和光泽。

但是,由于染料的使用,织物的透气性可能会受到影响。

另外,在染色过程中应尽量避免接触酸性物质,以免损坏染料,影响染色效果。

纯棉针织物的活性染料“一次准”染色工艺探讨王 超(石家庄常山纺织集团经编实业有限公司,河北石家庄050011)摘 要:为实现活性染料对纯棉针织物“一次准”染色,在前处理、染色工艺方面进行改进。

前处理采用非烧碱氧漂特效助剂+双氧水;染色前采用脱氧酶去除织物上残留的双氧水,减少漂后水洗次数,缩短工艺流程;改进传统染色升温、加料方法。

详细论述了生产中各个工序的技术管理要求,加强对染化料助剂库、化验室和染色等工序的严格管理,是实施染色“一次准”的基础。

关键词:染色;活性染料;针织物;棉纤维中图分类号:TS1931632 文献标识码:B 文章编号:1000-4017(2007)05-0022-02R i ght2f i rst2ti m e dye i n g of cotton kn its w ith reacti ve dyestuffsWANG Chao(Shijiazhuang Changshan Textile Co.,L td.,Shijiazhuang050001,China)Abstract:I n o rde r to rea li ze ri gh t2first2ti m e dye i ng o f co tto n kn its w ith reac ti ve dye s,p r o g re s s is m ade i n p re trea t m en t and dye2 i ng.I n p re trea t m en t,sp ec i a l a l ka li-free age n t com b i ned w ith p e r o xi de hyd r o ge n is u sed fo r b l e ach i ng,deo xi d i zi ng enzy m e is u se d to rem o ve the re s i dua l p e r o xi de hyd r o ge n be fo re dye i ng,reduce the w a sh i ng cyc l e s,and so o n,thu s the p r o ce s s is sho rte ne d.I n dye i ng,trad iti o na l tem p e ra tu re ra is i ng sp ee d and do s i ng m e tho d a re i m p r o ved.Te chn i ca lm anagem en t i n va ri o u s p r o ce du re s a re d iscu s se d i n de ta il,e sp e c i a ll y the s to rage o f dye stuffs and chem i ca ls,m anagem en t o f l abo ra to ry and dye i ng. Key words:dye i ng;re ac ti ve dye s;kn itted goo d s;co tto n fi be r0 前言随着科学技术的迅速发展和人们环保意识的不断提高,双活性基活性染料被广泛应用于针织物的染色。

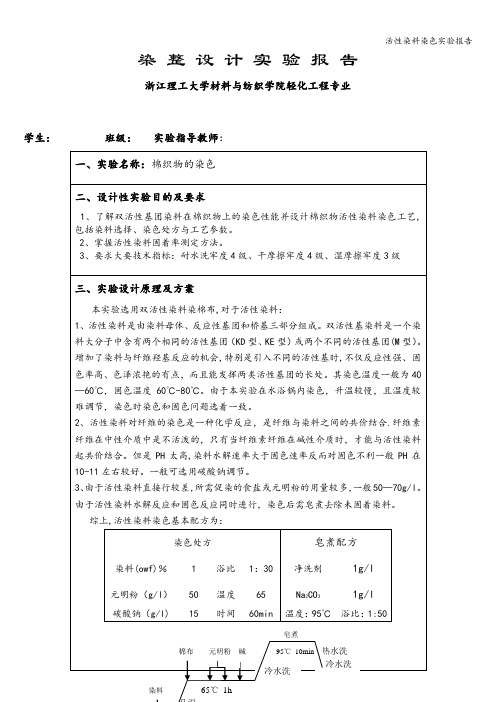

活性染料浸染染棉实验讲解2掌握了解活性染料浸染染棉工艺重点:一浴二步法浸染工艺难点:一浴二步法浸染工艺讲授活性染料浸染染棉工艺一浴二步法:(一)工艺流程(二)工艺处方(三)工艺条件(四)计算(五)皂洗1、写出一个活性染料一浴二步法浸染棉的工艺2、活性染料浸染棉纱线配方如下:活性红3BS 0.6% 活性黄3RS 0.8%活性兰B-2GLN1.2% Na2SO430 g/lNa2CO315 g/l(纱线重300千克,浴比1:15)试计算各组分实际用量。

介绍这学期的新课内容 新课: 第一课时活性染料浸染染棉工艺 一、一浴二步法: (一)工艺流程织物准备→染色→固色→水洗→皂洗→水洗→烘干 (二)工艺处方活性染料 X %(0.05%、0.1%、0.4%、0.8%、1.2%、1.5%、2.0%、3.0%) Na 2SO 4 15-50 g/l Na 2CO 3 8-20 g/l (三)工艺条件 织物:2克 浴比:1:40染色温度:60 ℃(烧杯内) 染色时间: 30 min 固色温度:60℃(烧杯内) 固色时间:30min (四)计算1、移液管移取的染液量:染液量=织物重(g )*染料用量(%)*1000/母液浓度(g/l ) 例:染料用量1%,母液浓度2g/l ,织物重2g 2*1%*1000/2=10ml 同理可得:0.05%――――0.5ml0.4%---------4ml (依次类推)第二课时2、助剂量求体积:浴比=1:40=2:V V =80ml =0.08LNa 2SO 4 15-50 g/l 称取:15*0.08=1.2g ;50*0.08=4g Na 2CO 3 8-20 g/l 称取:8*0.08=0.64g ;20*0.08=1.6g 染料用量<0.05%,用助剂10 g/l助剂化料浓度为10%(100 g/l )分别吸取: Na 2SO 4 12-40ml Na 2CO 3 6.4-16ml 3、染料,助剂的用量(五)皂煮肥皂 2 g/l 织物 1g/块 T 95 ℃t 5 min浴比1:40 小结:作业:。

活性染料轧染染棉实验(塔色样卡)3掌握了解活性染料轧染染棉工艺及配色的特点重点:二浴法轧染工艺难点:二浴法轧染配色操作活性染料轧染染棉工艺一、化料二、计算三、二浴法工艺:(一)工艺流程(二)工艺处方(三)工艺条件(四)工艺操作实验报告1 第一课时一、化料1、活性染料红、黄、蓝每种化500ml ,浓度为30g/l 。

(称15g 化500ml ) 2、Na 2SO 4 200 g/l 与 Na 2CO 3 40g/l 合化(称Na 2SO 4100g 和Na 2CO 320g 化500ml )二、计算计算染液体积:V=10g/l ×30×10-3l /30g/l=10ml加水:30-10=20ml根据具体配方加染液.(附加页)三、二浴法活性染料轧染染棉工艺(一)工艺流程织物准备→浸轧染液→烘干→浸轧固色液→汽蒸→水洗→皂洗→水洗→烘干(二)工艺处方1、轧染液:活性染料 X g/l水 Y合成 30ml2、固色液(倒入):Na 2SO 4 200 g/lNa 2CO 3 40g/l合成 30ml(三)工艺条件1克织物二浸二轧烘干温度:80 ℃烘干时间: 5 min汽蒸温度:130℃(包膜)汽蒸时间:2 min(四)工艺操作1、织物准备2、浸轧染液(二浸二轧),使织物带液均匀,并具一定轧余率。

3、烘干:加热均匀,用夹子夹住。

4、浸固色液,或将固色液倒于织物上,用薄膜包好,挤干膜内空气。

5、汽蒸:将织物放于130℃烘箱内蒸2 min。

6、水洗7、皂煮肥皂 2 g/l织物1g/块T 95℃t 5 min浴比1:508、水洗9、烫干第二、三、课重复实验配色实验教师巡回指导小结药品仪器整理卫生打扫实验报告2。

活性染料染棉的工艺流程The process of dyeing cotton with reactive dyes involves several important steps. 活性染料染棉的工艺流程包括多个重要的步骤。

First, the cotton fabric needs to be prepared for the dyeing process. 首先,棉织物需要为染色过程做好准备。

This involves pre-treating the fabric to remove any impurities or finishes that may interfere with the dyeing process. 这涉及对织物进行预处理,以去除可能干扰染色过程的杂质或涂饰。

The fabric is then washed and soaked to ensure that it is clean and ready to absorb the dye. 然后,织物被清洗和浸泡,以确保它干净并且准备好吸收染料。

Once the fabric is prepared, the next step is to prepare the reactive dye bath. 一旦织物做好了准备,下一步是准备活性染料浴。

This involves dissolving the reactive dye in water and adding any necessary chemicals to help the dye bond with the cotton fibers. 这涉及将活性染料溶解在水中,并添加任何必要的化学品来帮助染料与棉纤维结合。

The fabric is then submerged in the dye bath and the dye is allowed to react with the cotton fibers to create a permanent bond. 然后将织物浸入染料浴中,允许染料与棉纤维发生反应,形成永久的结合。

棉织物活性染料低盐染色工艺设计姓名:xxx学号:xxxx系部:xxxx班级:xxxx指导老师:xxx目录一、前言二、棉织物的活性染料染色机理三、活性染料的低盐染色的发展状况四、低盐染色助剂五、实验材料和仪器六、染色工艺和处方七、性能测定方法八、结论九、参考文献一、前言我国纺织行业年耗水量超过100亿吨,废水排放量占全国各行业的第六位。

其中印染行业又是纺织行业中的废水排放大户,每天大约有400百万吨的废水排放,政府每年需花费大量的资金进行污水处理。

推动节能减排政策是建设资源节约型、环境友好型社会的必要选择。

印染行业的低盐染色促进了节能减排的实现。

随着活性染料染色的发展,所带来的废水排放问题也受到越来越多的关注。

活性染料由于色泽鲜艳、湿牢度优异、使用方便、适用性强等优点发展很快,然而传统活性染料染色需加人大量盐,如元明粉和食盐.电解质盐的应用,虽然减少了染料本身的污染,但是高含盐量的印染废水很难降解,破坏生态环境。

在传统的活性染料染棉工艺中,存在染料利用率低,用盐量大,染色废水处理负担重等一系列问题。

并且会造成水源污染,使淡水盐化,破坏生态平衡,对水生物和土壤都有很大的危害,且污水中的可溶性盐的处理也较难。

目前,对印染废水中有机化合物的处理取得了很大的成就,但对染色过程中大量加入或生成的无机盐还不能通过简单的物理化学及生化方法加以处理。

为了解决这些问题,近年来国内外大力研究如何减少盐用量,进行低盐或无盐染色,并已成为一个重要研究课题。

除了开发新型染料、染色设备和应用新的染色助剂外,有必要在染色技术和生产控制方面进行改进.如选择对纤维亲和力高的活性染料,制定合适的低盐染色工艺,降低生产中的盐用量,并提高上染率和固色率,减少环境污染。

目前,实现活性染料低盐或无盐染色的主要方法有:开发低盐活性染料、对纤维素纤维阳离子改性、研发活性染料无盐染色助剂及调整染色工艺。

新开发的新型代盐剂,是一类应用于活性染料低盐染色的高分子共聚物,水溶性好,使用方便,应用于活性染料中可以明显降低无机盐的使用量,提高染料利用率,达到绿色染整加工的目的。

棉织物活性染料防印印花工艺彭志忠(江西新余天翔纺织印染有限公司,江西新余338025)摘要:介绍三种棉织物活性染料防印印花工艺,即利用活性染料对纤维素纤维的反应性差异,以及活性染料与防染剂反应能力的差异的防印工艺;利用释酸剂中和印花色浆中的碱剂,以阻止活性染料上染的涂料防印活性染料印花工艺;以及利用深色浆叠印浅防浆的浅防印花工艺。

给出了这三种工艺的处方及注意事项进行了说明。

关键词:防染印花;活性染料;棉织物中图分类号:TS194.45 文献标识码:B文章编号:1000-4017(2006)01-0019-02Resist printing of cotton fabric with reactive dyestuffsPENG Zhi-zhong(Xinyu Tianxiang Textile Printing and Dyeing Co.,Ltd.,Xinyu338025,China)Abstract:Re i t printing proce e of cotton fabric with reactive dye tuff are detailed,including the reactive dye tuff re erve printing reactive dye tuff ba ed on difference of reactivity between reactive dye and cellulo e fiber,a well a between reactive dye and re erving agent;pigment re erve printing reactive dye ba ed on acid relea er neutralizing alkali in printing pa te to prevent reactive dye tuff exhau tion;light printing pa te proce ba ed on dark pa te over printing light re erve printing pa te. Printing recipe and matter needing attention are put forward.Key words:re i t printing;reactive dye ;cotton fabric在棉织物活性染料印花中,经常遇到以下情况:(1)红花绿叶和蓝地红花等相碰的相反色或对比色,但又不允许产生第三色;(2)印制比地色浅的细勾线,包边;(3)由多色组成的、具有固定轮廓的花型,单靠对花,其轮廓难以获得连续光滑的效果。

棉织物活性染料低盐染色工艺设计姓名:xxx学号:xxxx系部:xxxx班级:xxxx指导老师:xxx目录一、前言二、棉织物的活性染料染色机理三、活性染料的低盐染色的发展状况四、低盐染色助剂五、实验材料和仪器六、染色工艺和处方七、性能测定方法八、结论九、参考文献一、前言我国纺织行业年耗水量超过100亿吨,废水排放量占全国各行业的第六位。

其中印染行业又是纺织行业中的废水排放大户,每天大约有400百万吨的废水排放,政府每年需花费大量的资金进行污水处理。

推动节能减排政策是建设资源节约型、环境友好型社会的必要选择。

印染行业的低盐染色促进了节能减排的实现。

随着活性染料染色的发展,所带来的废水排放问题也受到越来越多的关注。

活性染料由于色泽鲜艳、湿牢度优异、使用方便、适用性强等优点发展很快,然而传统活性染料染色需加人大量盐,如元明粉和食盐.电解质盐的应用,虽然减少了染料本身的污染,但是高含盐量的印染废水很难降解,破坏生态环境。

在传统的活性染料染棉工艺中,存在染料利用率低,用盐量大,染色废水处理负担重等一系列问题。

并且会造成水源污染,使淡水盐化,破坏生态平衡,对水生物和土壤都有很大的危害,且污水中的可溶性盐的处理也较难。

目前,对印染废水中有机化合物的处理取得了很大的成就,但对染色过程中大量加入或生成的无机盐还不能通过简单的物理化学及生化方法加以处理。

为了解决这些问题,近年来国内外大力研究如何减少盐用量,进行低盐或无盐染色,并已成为一个重要研究课题。

除了开发新型染料、染色设备和应用新的染色助剂外,有必要在染色技术和生产控制方面进行改进.如选择对纤维亲和力高的活性染料,制定合适的低盐染色工艺,降低生产中的盐用量,并提高上染率和固色率,减少环境污染。

目前,实现活性染料低盐或无盐染色的主要方法有:开发低盐活性染料、对纤维素纤维阳离子改性、研发活性染料无盐染色助剂及调整染色工艺。

新开发的新型代盐剂,是一类应用于活性染料低盐染色的高分子共聚物,水溶性好,使用方便,应用于活性染料中可以明显降低无机盐的使用量,提高染料利用率,达到绿色染整加工的目的。